Grundlagen des Snap-Fit-Designs

Snap Fit ist eine Methode zum Zusammenfügen von zwei oder mehr Teilen, ohne dass Schrauben, Klebstoffe oder andere Befestigungsmittel erforderlich sind. Dabei handelt es sich um ineinandergreifende Merkmale der Teile, die eine sichere und zuverlässige Verbindung schaffen. Die grundlegende Funktion von Snap Fit besteht darin, eine einfache, kostengünstige und effiziente Möglichkeit zur Montage von Produkten bereitzustellen. Beispiele für Snap Fit finden sich in verschiedenen Branchen, von der Unterhaltungselektronik über die Automobilindustrie bis hin zur Luft- und Raumfahrt.

Materialien, die bei Snap Fit verwendet werden

Im Snap Fit Design werden verschiedene Materialien verwendet, darunter Kunststoffe, Metalle und Verbundwerkstoffe. Jedes Material hat seine einzigartigen Eigenschaften, Vor- und Nachteile. Kunststoffe beispielsweise sind leicht, kostengünstig und bieten eine hervorragende Designflexibilität, die komplexe Snap-Fit-Funktionen ermöglicht. Sie sind jedoch möglicherweise nicht für Umgebungen mit hohen Temperaturen geeignet. Andererseits sind Metalle langlebig, stark und bieten eine hervorragende Leitfähigkeit, sind jedoch teurer und schwieriger zu verarbeiten als Kunststoffe. Verbundwerkstoffe bieten durch die Kombination ihrer Eigenschaften die Vorteile von Kunststoffen und Metallen, können jedoch kostspielig und schwierig herzustellen sein.

Bedeutung von Snap Fit bei Produktdesign und Montage

Snap Fit ist im Produktdesign von entscheidender Bedeutung und ermöglicht eine schnelle und effiziente Montage von Produkten. Es kann die Gesamtqualität eines Produkts verbessern, indem es den Bedarf an zusätzlichen Befestigungselementen eliminiert, die Anzahl potenzieller Fehlerquellen verringert und den Montageprozess vereinfacht. Beim Entwerfen und Zusammenbauen von Produkten müssen die verwendeten Snap-Fit-Typen, die verwendeten Materialien und die Herstellbarkeit des Designs berücksichtigt werden. Ein schlecht konzipierter Snap Fit kann zu Produktionsverzögerungen, Qualitätsproblemen und erhöhten Kosten führen. Daher ist Snap Fit ein wesentlicher Aspekt des Produktdesigns und der Montage, der sorgfältig geprüft und umgesetzt werden sollte.

Arten von Schnappverbindungen

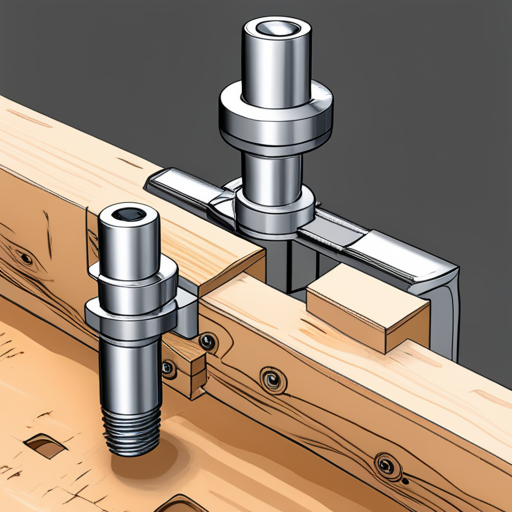

Freitragender Schnappverschluss

Eine freitragende Schnappverbindung ist eine der gebräuchlichsten Schnappverbindungen. Dabei wird ein flexibler Auslegerbalken verwendet, der so gebogen ist, dass er in eine Hinterschneidung der Gegenkomponente eingreift. Der Ausleger übt beim Einrasten eine Kraft auf die Hinterschneidung aus und erzeugt so eine Verriegelung, die die Teile zusammenhält. Geeignet sind freitragende Schnappverbindungen Kunststoffteile und bieten Vorteile wie einfache Montage, hohe Haltekraft und reduzierte Komponentengröße. Allerdings weisen sie auch einige Nachteile auf, beispielsweise das Risiko eines Spannungsermüdungsversagens und eine begrenzte Flexibilität bei der Konstruktion. Typische Anwendungen für freitragende Schnappverbindungen sind Unterhaltungselektronik, Automobilteile und medizinische Geräte.

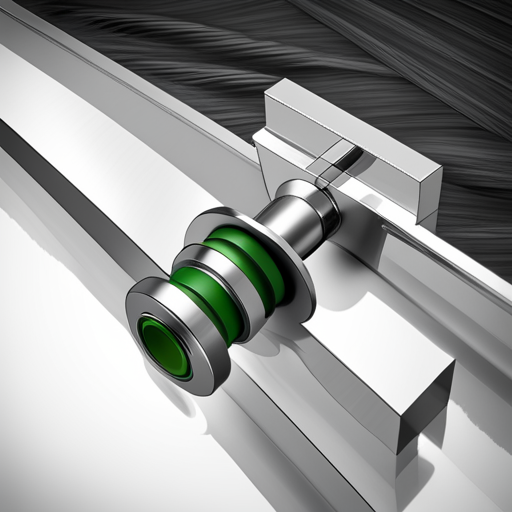

Ringförmiger Schnappverschluss

Eine ringförmige Schnappverbindung ist eine weitere bekannte Verbindung mit einem kreisringförmigen Merkmal auf einer Komponente und einer passenden Nut auf der anderen. Der Ring wird durch Aufbringen einer Kraft so verformt, dass er in die Nut einrastet, wodurch eine sichere und starre Verbindung zwischen den beiden Bauteilen entsteht. Diese Art der Schnappverbindung eignet sich sowohl für Kunststoff- als auch für Metallteile. Zu seinen Vorteilen gehören eine hohe Haltekraft, mehrere Ein- und Ausschaltzyklen und niedrige Herstellungskosten. Es weist jedoch auch Nachteile auf, wie z. B. eine erhöhte Spannungskonzentration und eine begrenzte Toleranz gegenüber Montagefehlern. Ringförmige Schnappverbindungen werden häufig in der Automobil- und Luft- und Raumfahrtindustrie sowie in Haushaltsgeräten und Elektrogeräten verwendet.

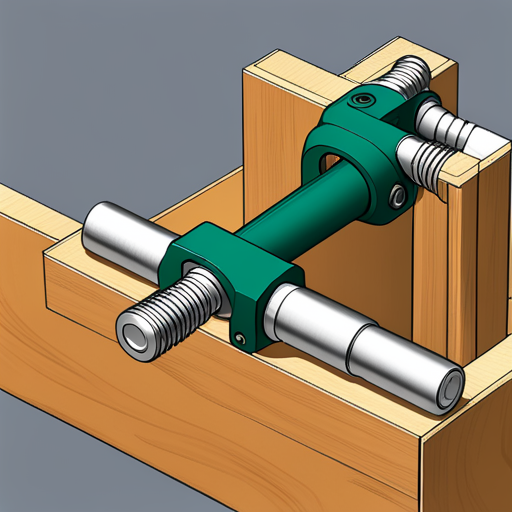

Torsionsschnappverschluss

Bei einer Torsionsschnappverbindung handelt es sich um eine Verbindung, bei der ein spiralförmiges Scharnier verwendet wird, um einen Verriegelungsmechanismus zwischen zwei Komponenten zu schaffen. Das Scharnier wird gedreht oder gedreht, um in die Gegenkomponente einzurasten und so eine sichere und zuverlässige Verbindung zu gewährleisten. Torsionsschnappverbindungen eignen sich für Kunststoffteile und bieten Vorteile wie einfache Montage, hohe Haltekraft und verbesserte Ermüdungsbeständigkeit. Allerdings haben sie auch Nachteile, wie z. B. eine eingeschränkte Flexibilität und eine hohe Spannungskonzentration an den Gelenkpunkten. Torsionsschnappverbindungen kommen häufig in Automobilkomponenten, Haushaltsgeräten und Spielzeug vor.

U-förmiger Schnappverschluss

Eine U-förmige Schnappverbindung ist eine Art Schnappverbindung, die ein U-förmiges Merkmal an einer Komponente und einen passenden Schlitz an der anderen verwendet. Das U-förmige Teil wird durch Aufbringen einer Kraft so verformt, dass es einrastet, wodurch eine starke und sichere Verbindung entsteht. U-förmige Schnappverbindungen eignen sich für Kunststoffteile und bieten Vorteile wie einfache Montage, hohe Haltekraft und niedrige Kosten. Allerdings haben sie auch einige Nachteile, wie z. B. eine begrenzte Flexibilität im Design und eine hohe Spannungskonzentration am Ende des U-förmigen Elements. U-förmige Schnappverbindungen werden häufig in Konsumgütern wie Küchengeräten, Spielzeug und medizinischen Geräten verwendet.

Vorteile von Snap-Fit-Verbindungen

Einfache Montage und Demontage

Schnappverbindungen sind für eine einfache Montage und Demontage konzipiert und eignen sich daher ideal für Fertigung und Produktion. Im Vergleich zu herkömmlichen Methoden erfordern Schnappverbindungen weitaus weniger Zeit und Aufwand beim Zusammenbau der Teile. Dies ist besonders in Produktionsumgebungen mit hohem Volumen von Vorteil, in denen Zeit und Arbeitsaufwand entscheidend für die Rentabilität sind.

Keine zusätzliche Hardware erforderlich

Schnappverbindungen machen zusätzliche Hardware wie Schrauben, Bolzen und Klebstoffe überflüssig und reduzieren so die Material- und Arbeitskosten. Dies ist besonders wichtig in Branchen wie der Luft- und Raumfahrt, wo Gewichtsreduzierung für eine verbesserte Kraftstoffeffizienz und Leistung von entscheidender Bedeutung ist. Darüber hinaus verbessern Schnappverbindungen die Zuverlässigkeit der Verbindungen, indem sie potenzielle Fehlerstellen beseitigen, die durch Korrosion oder Lockerung der Hardware verursacht werden.

Zuverlässig und lange Lebensdauer

Schnappverbindungen sorgen für eine zuverlässige Verbindung zwischen den Teilen, verringern das Risiko eines mechanischen Versagens und verbessern die Haltbarkeit des Produkts. Da Schnappverbindungen nicht auf externe Hardware angewiesen sind, weisen die Verbindungen weniger Fehlerquellen auf, was zu einer längeren Lebensdauer führt. Darüber hinaus bieten Schnappverbindungen eine bessere Stoßdämpfung und Vibrationsfestigkeit als herkömmliche Verbindungen, sodass sie für raue Umgebungen geeignet sind.

Verbesserte Ästhetik

Schnappverbindungen können die Ästhetik eines Produkts erheblich verbessern, indem sie unansehnliche oder hervorstehende Teile eliminieren. Das Design der Verbindungen kann auch mit geformten Kunststoffteilen ein nahtloses, elegantes Erscheinungsbild erzeugen. Dies ist besonders wichtig in der Unterhaltungselektronik, wo das Erscheinungsbild entscheidend für die Wettbewerbsfähigkeit eines Produkts ist.

Einschränkungen bei der Verwendung von Schnappverbindungen

Komplexer Produktionsprozess

Eine der Haupteinschränkungen bei der Verwendung von Schnappverbindungen ist der komplexe Produktionsprozess. Schnappverbindungen erfordern enge Toleranzen zwischen den zusammenpassenden Teilen, um einen sicheren Sitz zu gewährleisten, was einen sorgfältigen Herstellungsprozess erfordert. Dies bedeutet, dass Schnappverbindungen für die Massenproduktion ungeeignet sind, da es zu hohen Kosten und Verzögerungen in der Produktion kommen kann. Darüber hinaus kann der komplexe Produktionsprozess dazu führen, dass die Verbindung nicht richtig sitzt, was zu einer schwächeren Gesamtstruktur und einem möglichen Produktversagen führt. Beispielsweise kann ein Verbraucherprodukt wie ein Spielzeug aufgrund der Kostensenkungsmaßnahmen in der Produktion über weiche Schnappverbindungen verfügen, die bei der Verwendung zu gefährlichen Situationen für Kinder führen können.

Anfällig für Bruch

Schnappverbindungen sind außerdem aufgrund verschiedener Faktoren, wie etwa Materialschwäche, Spannungskonzentration und Umgebungsbedingungen, bruchanfällig. Das in Schnappverbindungen verwendete Material kann im Vergleich zu herkömmlichen dauerhaften Verbindungen eine geringe Festigkeit und Haltbarkeit aufweisen, was mit der Zeit zu Rissen oder Verformungen führt. Darüber hinaus kann es zu Spannungskonzentrationen an den Ecken der Schnappverbindung kommen, was zu hohen Belastungen führt, die zum Bruch der Verbindung führen können. Darüber hinaus können sich ändernde Umgebungsbedingungen wie Temperaturschwankungen, Luftfeuchtigkeit und UV-Strahlung erheblich auf die mechanischen Eigenschaften von Schnappverbindungen auswirken und zu deren Versagen führen. Beispielsweise kann ein elektronisches Gerät mit Schnappverbindungen im Gehäuse versagen, wenn es hohen Temperaturen ausgesetzt wird, was dazu führen kann, dass sich die Verbindung verformt und bricht.

Schwächer als dauerhafte Verbindungen

Schließlich sind Schnappverbindungen schwächer als herkömmliche dauerhafte Verbindungen, was eine entscheidende Einschränkung hinsichtlich der Gesamtfestigkeit des Produkts darstellt. Schnappverbindungen basieren auf der Elastizität des Materials, um einen sicheren Halt zu gewährleisten, während dauerhafte Verbindungen wie Schrauben oder Klebstoffe für eine stabilere Verbindung sorgen. Dies bedeutet, dass Schnappverbindungen möglicherweise nicht für Anwendungen mit höherer Festigkeit und Haltbarkeit geeignet sind. Beispielsweise kann eine Maschinenkomponente mit fotogeeigneten Verbindungen ausfallen, weil eine dauerhaftere und robustere Verbindung benötigt wird, was zu erheblichen Ausfallzeiten und Wartungskosten führt.

Häufige Probleme mit dem Snap-Fit-Design

Ein häufiges Problem bei Snap-Fit-Designs ist die Spannungskonzentration, die auftritt, wenn das Material erheblichen Belastungen oder Kräften ausgesetzt ist. Dies kann zu Verformungen, Rissen oder sogar zum Versagen des Teils führen. Der Hauptgrund für die Spannungskonzentration ist ein schlechtes Design, bei dem der Schnappsitz zu fest oder zu locker ist, sodass der Bereich die Spannung nicht effektiv absorbieren kann. Um dieses Problem zu lösen, sollten Designer eine gründliche Analyse und Simulationstests durchführen, um sicherzustellen, dass das Snap-Fit-Design für die beabsichtigte Anwendung optimiert ist.

Ein weiteres Problem bei der Snap-Fit-Konstruktion ist der Ermüdungsbruch, der auftritt, wenn das Teil wiederholt zyklischer Belastung ausgesetzt ist. Dies kann dazu führen, dass das Material mit der Zeit schwächer wird und schließlich versagt. Der zugrunde liegende Grund für Ermüdungsversagen ist die Materialauswahl, bei der die Die Materialwahl ist für die Anwendung ungeeignet oder die Betriebsbedingungen. Um dieses Problem zu entschärfen, sollten Konstrukteure die Materialeigenschaften berücksichtigen und das geeignete Material auswählen, das der zyklischen Belastung standhalten kann.

Die Auswirkungen dieser Probleme auf das Endprodukt können erheblich sein. Spannungskonzentration und Ermüdungsversagen können die strukturelle Integrität des Teils beeinträchtigen und zu Fehlfunktionen oder sogar zu Schäden für den Benutzer führen. Daher ist es von entscheidender Bedeutung, diese Probleme vor der Markteinführung des Produkts anzugehen. Es stellt sicher, dass das Produkt die erforderlichen Leistungsstandards erfüllt und ein optimales Benutzererlebnis bietet.

Best Practices für die Gestaltung von Schnappverbindungen

Angemessene Toleranzen

Einer der wichtigsten Faktoren bei der Konstruktion von Schnappverbindungen ist die Auswahl geeigneter Toleranzen. Toleranzen beziehen sich auf den akzeptablen Bereich der Abweichung vom Nennmaß. Die Verwendung präziser Toleranzen und Abmessungen gewährleistet eine sichere, zuverlässige Schnappverbindung, die den vorgesehenen Belastungen standhält. Bei der Auswahl der Toleranzen sollten die Materialeigenschaften, Designanforderungen und Fertigungsmöglichkeiten berücksichtigt werden. Zu den Best Practices gehört die Auswahl des optimalen Spiels, der Überschneidung und der Übergangspassung basierend auf der Material- und Designanwendung. Darüber hinaus ist es wichtig, Faktoren wie Temperatur, Luftfeuchtigkeit und Abnutzung während des Produktlebenszyklus zu berücksichtigen.

Basisverrundung am Auslegerarm

Um Spannungskonzentrationen und vorzeitiges Versagen zu vermeiden, sollte die Konstruktion der Schnappverbindung eine Basiskehle am Ende des Auslegerarms umfassen. Eine Verrundung ist eine abgerundete konkave Fläche zwischen den beiden Schnittflächen. Die Hohlkehle minimiert die Spannungskonzentration, indem sie einen allmählichen Übergang einführt, um die Spannung über den gesamten Verbindungsquerschnitt zu verteilen. Zu den Best Practices gehört die Auswahl des besten Kehlradius basierend auf der Geometrie der Verbindung, den Materialeigenschaften und den erwarteten Lasten. Der Kehlradius sollte so gewählt werden, dass er die strukturelle Steifigkeit und Flexibilität ausbalanciert, die für eine zuverlässige Leistung der Schnappverbindung erforderlich sind.

Breites Clip-Design

Das Clip-Querschnittsdesign ist ein entscheidendes Merkmal bei der Konstruktion von Schnappverbindungen. Ein breites Clip-Design erhöht die Zuverlässigkeit der Verbindung, indem es die Steifigkeit erhöht und die Verformung während des Ein- und Ausrastvorgangs verringert. Das umfassendere Clip-Design vergrößert außerdem die Kontaktfläche zwischen den zusammenpassenden Teilen und verringert so die Spannungskonzentration an den Clipkanten. Der Nachteil eines umfassenderen Clip-Designs ist der erhöhte Materialverbrauch und die Produktionskosten. Zu den Best Practices gehört die Analyse der Konstruktionsanforderungen und der erwarteten Belastungen, um die optimalen Abmessungen des Clip-Querschnitts zu ermitteln.

Anschläge und Laschen

Anschläge und Laschen sind zusätzliche Konstruktionsmerkmale, die die Zuverlässigkeit und Leistung der Schnappverbindung verbessern können. Anschläge und Laschen beziehen sich auf die Vorsprünge oder Kerben, die in die Verbindungskonstruktion integriert sind und einen sicheren Halt am Gegenstück bieten. Die Anschläge und Nasen können die Widerstandsfähigkeit der Schnappverbindung gegen unbeabsichtigtes Lösen aufgrund von Stoß- oder Vibrationsbelastungen erhöhen. Abhängig von der Anwendung können Anschläge und Laschen so gestaltet werden, dass sie eine unidirektionale oder bidirektionale Halterung bieten. Zu den Best Practices gehört die Analyse der Designanforderungen und erwarteten Belastungen, um die beste Position, Größe und Form der Anschläge und Laschen zu bestimmen.

Konisches Design

Das Snap-Fit-Verbindungsdesign mit konischem Design verbessert den Sitz und Halt der Verbindung, indem es eine zusätzliche Kontaktfläche zwischen den zusammenpassenden Teilen bietet. Das konische Design kann das Einrasten und Lösen des Schnappverschlusses verbessern, indem es das Einführen reduziert und die Lösekraft erhöht. Das konische Design verbessert den Montageprozess und ermöglicht Stapeltoleranzen zwischen zusammenpassenden Teilen. Zu den Best Practices gehört die Analyse der Designanforderungen und erwarteten Belastungen, um den optimalen Konuswinkel, die optimale Länge und die optimale Dicke zu bestimmen.

Anwendungen von Schnappverbindungen

Snap-Fit-Verbindungen finden weit verbreitete Anwendungen in verschiedenen Branchen, darunter in der Automobil-, Elektronik-, Medizin- und Konsumgüterbranche. In der Automobilindustrie werden Schnappverbindungen häufig zum Sichern und Befestigen verschiedener Komponenten wie Bremsbeläge, Ölfilter, HVAC-Komponenten, Luftansaugsysteme und viele mehr verwendet. Beispielsweise wird der Kühlergrill des Volkswagen Passat mittels Snap-Fit-Verbindungen an der Karosserie befestigt, was eine einfache und kostengünstige Reparatur oder einen Austausch ermöglicht.

In der Elektronikindustrie sind Schnappverbindungen ein wichtiger Verbindungsmechanismus für den Zusammenbau kompakter, tragbarer Geräte wie Mobiltelefone, Laptops und Tablets. Schnappverbindungen werden verwendet, um Komponenten wie Scharniere, Batterieabdeckungen, SIM-Kartensteckplätze und Bildschirme miteinander zu verbinden. Ein perfektes Beispiel für eine solche Anwendung ist die Akkuabdeckung des Apple iPhone, die am Gehäuse des Telefons einrastet und so für einen nahtlosen und eleganten Abschluss sorgt.

In der medizinischen Industrie werden Snap-Fit-Verbindungen in verschiedenen Gesundheitsgeräten eingesetzt, darunter Inhalatoren, Insulinpens und Prothesen. Snap-Fit-Verbindungen sind besonders in der Medizinbranche von Vorteil, da sie leicht zu reinigen sind, beständig gegen raue chemische Umgebungen sind und eine präzise Positionierung und Ausrichtung der Komponenten gewährleisten können. Ein gutes Beispiel ist der GlaxoSmithKline Diskus-Inhalator, der Snap-Fit-Verbindungen verwendet, um eine einfache und intuitive Handhabung für die Verabreichung von Inhalationsmedikamenten zu ermöglichen.

In der Konsumgüterindustrie montieren Schnappverbindungen verschiedene Produkte wie Spielzeug, Küchengeräte und Haartrockner. Zu diesen Teilen können Schnappverschlüsse, Clips und Verriegelungslaschen gehören. Beispielsweise verwendet der Snapware Total Solution Frischhaltebehälter Snap-Fit-Verbindungen zur Befestigung des Deckels und sorgt so für einen luftdichten und auslaufsicheren Verschluss, der die Haltbarkeit von Lebensmitteln verlängert und gleichzeitig ihren Geschmack und ihre Frische behält.

Häufig gestellte Fragen

F: Was ist eine Torsionsschnappverbindung?

A: Eine Torsionsschnappverbindung ist eine Art Schnappverbindung, die die Montage und Demontage zweier Teile durch Rotationskraft ermöglicht.

F: Welche Standardbegriffe gibt es im Zusammenhang mit Schnappverbindungen?

A: Einige Standardbegriffe im Zusammenhang mit Schnappverbindungen umfassen Schnappverbindung, ringförmige Schnappverbindung, freitragende Schnappverbindung, Schnappverbindung, ringförmige Schnappverbindung, häufige Probleme bei der Schnappverbindung, bekannte Schnappverbindung, Schnappverbindung, Einspritzung, Torsionsschnappverbindung, freitragende Schnappverbindung , Spritzgussform, freitragende Schnappverbindung, Montage und Demontage, Torsionsschnappverbindungen, Schnappkonstruktion und verwendetes Material.

F: Welchen Zweck hat eine Schnappverbindung im Produktdesign?

A: Schnappverbindungen werden im Produktdesign verwendet, um eine sichere und effiziente Methode zum Zusammenfügen von zwei oder mehr Teilen ohne zusätzliche Befestigungselemente oder Klebstoffe bereitzustellen.

F: Wie funktioniert ein Cantilever-Schnappverschluss?

A: Bei einem Cantilever-Schnappverschluss wird ein dünner, flexibler Arm (Cantilever) verwendet, der sich biegen und einrasten lässt und so eine sichere Verbindung zwischen zwei Teilen herstellt.

F: Welche Rolle spielt eine Spritzgussform bei der Konstruktion von Schnappverbindungen?

A: Ein Spritzgussform wird im Herstellungsprozess von Schnappverbindungen verwendet, um die gewünschte Form und Größe der Teile herzustellen.

F: Welche häufigen Designprobleme treten bei Schnappverbindungen auf?

A: Zu den häufigsten Konstruktionsproblemen im Zusammenhang mit Schnappverbindungen gehören Spannungskonzentration, unzureichende Schnappverbindungen und eine schlechte Materialauswahl.

F: Welche Arten von Materialien werden üblicherweise bei der Konstruktion von Schnappverbindungen verwendet?

A: Zu den gängigen Materialien, die bei der Konstruktion von Schnappverbindungen verwendet werden, gehören verschiedene Kunststoffe wie ABS, Polypropylen und andere Nylon.

F: Welche Nachteile hat die Verwendung von Schnappverbindungen?

A: Zu den Nachteilen der Verwendung von Schnappverbindungen gehören die eingeschränkte Flexibilität bei Designänderungen, die Möglichkeit eines Ausfalls bei hoher Belastung oder wiederholtem Gebrauch sowie die Notwendigkeit präziser Fertigungstoleranzen.

F: Wie können Konstruktionsberechnungen bei der Konstruktion von Schnappverbindungen verwendet werden?

A: Mithilfe von Konstruktionsberechnungen können die geeigneten Abmessungen und Geometrien von Schnappverbindungen ermittelt werden, um sicherzustellen, dass sie den vorgesehenen Kräften standhalten und eine sichere Verbindung bieten.

F: Wie können Designrichtlinien für Schnappverbindungen im Designprozess hilfreich sein?

A: Richtlinien für die Konstruktion von Schnappverbindungen können wertvolle Erkenntnisse und Empfehlungen zur Optimierung der Konstruktion von Schnappverbindungen liefern und so deren Funktionalität, Haltbarkeit und einfache Montage sicherstellen.