Masterbatch-Extrusion ist ein wichtiger Prozess in der Kunststoffindustrie, der lebendige und dauerhafte Farben in Kunststoffprodukten gewährleistet. Durch die Einarbeitung hochwertiger Farbmasterbatches während des Extrusionsprozesses können Hersteller eine gleichmäßige Farbverteilung erreichen und so die optische Attraktivität der Endprodukte verbessern. In Verbindung mit den Haltbarkeits- und Hitzebeständigkeitseigenschaften von Masterbatches bietet dies eine hervorragende Lösung für Kunststoffanwendungen in verschiedenen Branchen. Ob Verpackungsmaterialien, Konsumgüter oder Automobilkomponenten, unser Masterbatch-Extruder garantiert Präzision und Qualität in jeder Charge.

Den Farbmasterbatch-Extrusionsprozess verstehen

Bildquelle: https://www.njjyextrusion.com/

Erkundung der Komponenten und Funktionen von Extrudermaschinen

Eine Extrudermaschine ist ein komplexes Gerät, das aus mehreren wesentlichen Komponenten besteht, die synergetisch zusammenarbeiten, um den Extrusionsprozess zu erleichtern.

- Trichter: Hier werden die Rohstoffe (in diesem Fall Farbmasterbatches) geladen. Der Trichter führt die Materialien in den Zylinder des Extruders.

- Fass: Im Zylinder findet die eigentliche Extrusion statt. Normalerweise wird es erhitzt, wodurch die Materialien biegsam und bereit für die Extrusion werden.

- Schrauben: Die im Zylinder befindliche Schnecke dreht sich und drückt die Materialien durch den Zylinder nach vorne. Durch die Rotation entsteht auch Reibung, die zur Erwärmung und Vermischung der Materialien beiträgt.

- Sterben: Die Düse gibt den extrudierten Materialien die endgültige Form. Der geschmolzene Kunststoff wird durch die Würfel gedrückt und behält beim Abkühlen die Form der Würfel.

- Heizung: Die Heizung sorgt dafür, dass der Zylinder die optimale Temperatur für die Extrusion behält und während des gesamten Prozesses ein konstantes Wärmeniveau aufrechterhält.

- Bedienfeld: Dies ist das Gehirn der Extrudermaschine und ermöglicht es dem Bediener, verschiedene Parameter wie Temperatur, Schneckenrotationsgeschwindigkeit und Durchsatzrate zu steuern.

Jede dieser Komponenten spielt eine entscheidende Rolle im Extrusionsprozess und sorgt für präzise, qualitativ hochwertige und konsistente Ergebnisse bei der Herstellung von Farbmasterbatches.

Optimierung der Rohstoffe für die Herstellung von Farbmasterbatches

Bei der Herstellung von Farbmasterbatches ist die Optimierung der Rohstoffe von größter Bedeutung, um die gewünschte Qualität und Wirksamkeit zu erreichen. Zunächst ist die Auswahl der Pigmente und Trägerstoffe entscheidend. Beizen müssen hervorragende Dispersionseigenschaften, Hitzestabilität und Tönungsstärke aufweisen. Eine Nichtübereinstimmung zwischen Farbe und Polymer kann zu Problemen wie schlechter Farbstärke, verminderten physikalischen Eigenschaften und Mängeln im Endprodukt führen. Zweitens sollte das Trägermaterial mit dem Endverwendungspolymer kompatibel sein und geeignete Schmelzflusseigenschaften aufweisen.

Darüber hinaus kann die Verwendung geeigneter Additive die Leistung und Eigenschaften des Masterbatches verbessern. Beispielsweise können UV-Stabilisatoren die Farbe vor dem Ausbleichen durch Sonnenlicht schützen und Antioxidantien können den Abbau während der Verarbeitung verhindern.

Darüber hinaus sollte der Feuchtigkeitsgehalt der Rohstoffe sorgfältig überwacht und kontrolliert werden. Übermäßige Feuchtigkeit kann zu Problemen wie Blasen und Hohlräumen im Endprodukt führen und dessen Qualität und Ästhetik beeinträchtigen. Daher sollten die Materialien ausreichend getrocknet sein, bevor sie in den Trichter gegeben werden.

Auch die ordnungsgemäße Lagerung von Rohstoffen ist entscheidend, um Kontamination, Zersetzung und vorzeitige Reaktionen zu verhindern. Sie sollten an einem kühlen, trockenen Ort ohne direkte Sonneneinstrahlung und Feuchtigkeit gelagert werden.

Zusammenfassend lässt sich sagen, dass es bei der Optimierung von Rohstoffen nicht nur um die Auswahl hochwertiger Inhaltsstoffe geht, sondern auch um eine sorgfältige Handhabung, Lagerung und Verarbeitung, um die bestmögliche Leistung bei der Herstellung von Farbmasterbatches zu gewährleisten.

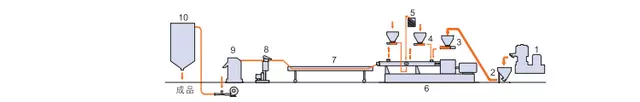

Beherrschung der Produktionslinie für die Herstellung von Farbmasterbatches

Die Produktionslinie für die Farbmasterbatch-Compoundierung ist zwar komplex, kann aber mit einem fundierten Verständnis der beteiligten Prozesse und viel Liebe zum Detail gemeistert werden. Der Prozess beginnt mit der genauen Dosierung der Rohstoffe, die für die Erzielung der gewünschten Farbe und Eigenschaften entscheidend ist. Dies wird häufig durch computergesteuerte Systeme erleichtert, die Präzision und Wiederholbarkeit ermöglichen.

Die Misch- oder Mischphase, die häufig in Hochgeschwindigkeitsmischern durchgeführt wird, gewährleistet die Homogenität der Pigmente, Träger und Zusatzstoffe. Das vorgemischte Material durchläuft dann einen Compoundierextruder, wo es Hitze und Scherung ausgesetzt wird, was zur Dispersion und Einkapselung der Pigmentpartikel im Trägerharz führt.

Anschließendes Abkühlen und Pelletieren ergibt das endgültige Masterbatch-Produkt. Der Prozess endet hier jedoch nicht. Eine strenge Qualitätskontrolle ist von entscheidender Bedeutung und umfasst die Prüfung von Parametern wie Farbgenauigkeit, Dispersionsqualität und physikalischen Eigenschaften.

Durch die Beherrschung dieser Schritte können Hersteller hochwertige Farbmasterbatches herstellen, die den unterschiedlichen Anforderungen ihrer Kunden gerecht werden. Es ist ein Beweis für die Fortschritte in der Polymertechnologie und das unermüdliche Streben nach Perfektion in der Kunststoffindustrie.

Stranggranulierung mit Wasserkühlung: Ein wesentlicher Schritt bei der Farbmasterbatch-Extrusion

Die wassergekühlte Strangpelletierung (WCSP) ist eine entscheidende Phase im Farbmasterbatch-Extrusionsprozess. Bei dieser Technik werden die extrudierten Stränge abgekühlt und in gleichmäßig große Pellets geschnitten, die für die folgenden Produktionsschritte unerlässlich sind. WCSP ist aufgrund seiner hohen Kühleffizienz und der gleichmäßigen Pelletform und -größe besonders effektiv. Beim WCSP verlassen die Stränge den Extruder und durchlaufen ein Wasserbad, um schnell abzukühlen und so die Stabilität des Farbmasterbatches zu gewährleisten. Anschließend werden sie zum Pelletierer geführt, wo sie in präzise Längen geschnitten werden. Die Kombination aus Kühlung und Pelletierung stellt sicher, dass das Endprodukt seine Farbintegrität, Gleichmäßigkeit und optimale physikalische Eigenschaften behält. Daher ist WCSP nicht nur ein Schritt, sondern ein wesentliches Element zur Sicherstellung der hohen Qualität von Farbmasterbatches.

Sicherstellung von Qualität und Konsistenz bei der Pelletherstellung

Qualitätssicherung ist ein unverzichtbarer Aspekt der Pelletherstellung. Es beginnt mit der sorgfältigen Auswahl der Rohstoffe, um deren Reinheit, Gleichmäßigkeit und Eignung für das gewünschte Endprodukt sicherzustellen. Anschließend ist die Genauigkeit der Prozessparameter – einschließlich Temperatur, Druck und Abkühlrate – von entscheidender Bedeutung, da jede Abweichung die physikalischen Eigenschaften, die Farbkonsistenz und die Gesamtqualität der Pellets beeinträchtigen könnte. Um die Präzision zu erhöhen, werden in der Regel automatisierte Steuerungssysteme eingesetzt, die diese Parameter regulieren und ihre Konsistenz während der gesamten Produktion sicherstellen.

Über den Herstellungsprozess hinaus bilden strenge Tests die letzte Verteidigungslinie zur Sicherung der Qualität. Jede Pelletcharge wird einer Reihe von Tests unterzogen, darunter Farbanpassung, Dispersionsanalyse und Bewertung der physikalischen Eigenschaften. Diese Tests bestätigen, dass die Aufnahmen nicht nur den ästhetischen Anforderungen entsprechen, sondern auch in realen Anwendungen wie erwartet funktionieren. Es ist erwähnenswert, dass das Erreichen einer einheitlichen Charge für Charge kein Glücksfall ist, sondern das Ergebnis eines gut konzipierten und kontrollierten Herstellungsprozesses. Daher sind Qualität und Beständigkeit in der Welt der Pelletherstellung tatsächlich die Eckpfeiler des Erfolgs.

Auswahl des richtigen Farb-Masterbatch-Extruders

Die Rolle von Doppelschneckenextrudern bei der Herstellung von Farbmasterbatches verstehen

Doppelschneckenextruder spielen eine zentrale Rolle bei der Herstellung von Farbmasterbatches und dienen als Arbeitspferd des Compoundierungsprozesses. Diese Maschinen arbeiten nach dem Prinzip der Verdrängung und nutzen zwei ineinandergreifende Schnecken, um die Rohstoffe effektiv zu mischen, zu schmelzen und zu pumpen. Das Design und die Konfiguration der Schnecke können an bestimmte Aufgaben angepasst werden, sei es die gleichmäßige Verteilung von Farbstoffen im Polymer, die Gewährleistung einer maximalen Dispersion oder die Verbesserung der Kompatibilität verschiedener Materialien.

Die Doppelschneckenextruder bieten gegenüber ihren Einschnecken-Pendants mehrere Vorteile. Zum einen bieten sie hervorragende Mischfähigkeiten, die für die Erzielung einer gleichmäßigen Farbverteilung im Masterbatch von entscheidender Bedeutung sind. Darüber hinaus erleichtern ihre hohen Scherraten den Abbau und die Dispersion von Pigmenten und Additiven, was zu Masterbatches mit außergewöhnlicher Farbstärke und Konsistenz führt.

Darüber hinaus bieten Doppelschneckenextruder ein höheres Maß an Prozesskontrolle, sodass Hersteller Parameter wie Temperatur und Druck optimieren können, um den spezifischen Anforderungen jeder Farbmastercharge gerecht zu werden. Dies führt zu einem effizienteren Prozess mit weniger Inkonsistenzen und einem qualitativ hochwertigeren Endprodukt.

Zusammenfassend lässt sich sagen, dass der Einsatz von Doppelschneckenextrudern bei der Herstellung von Farbmasterbatches nicht nur eine Wahl, sondern eine Notwendigkeit ist, die sich aus der Forderung nach Qualität, Konsistenz und Effizienz im Herstellungsprozess ergibt.

Faktoren, die bei der Auswahl des idealen Pelletiersystems zu berücksichtigen sind

Bei der Auswahl des idealen Pelletiersystems für Ihre Produktionslinie spielen mehrere Faktoren eine Rolle:

- Materialtyp: Die Art des zu pelletierenden Materials beeinflusst maßgeblich die Wahl eines Pelletiersystems. Verschiedene Materialien haben unterschiedliche Eigenschaften und erfordern eine weitere Behandlung während des Pelletierungsprozesses.

- Produktionsvolumen: Auch der Umfang Ihrer Geschäftstätigkeit spielt eine Rolle. Für die Produktion im großen Maßstab ist ein Pelletiersystem mit hoher Kapazität unerlässlich, während für Verfahren im kleineren Maßstab möglicherweise ein kompakterer und effizienterer Aufbau erforderlich ist.

- Qualitätsanforderung: Auch die erforderliche Qualität der Endpellets hat Einfluss auf die Wahl des Pelletiersystems. Bestimmte Systeme bieten möglicherweise eine bessere Kontrolle über Pelletgröße, -form und -konsistenz, was für bestimmte Anwendungen von entscheidender Bedeutung sein kann.

- Kosten: Berücksichtigt werden sollten die Gesamtkosten, die die Anfangsinvestition, die Betriebskosten und die Wartungskosten umfassen. Auch wenn ein teureres System eine bessere Leistung bieten kann, muss dies durch die erwartete Kapitalrendite gerechtfertigt sein.

- Energieeffizienz: In der heutigen nachhaltigkeitsbewussten Welt ist die Energieeffizienz eines Pelletiersystems ein entscheidender Gesichtspunkt. Systeme, die weniger Energie verbrauchen, senken nicht nur die Betriebskosten, sondern minimieren auch die Umweltbelastung.

- Einfache Bedienung und Wartung: Ein System, das einfach zu bedienen und zu warten ist, kann Ausfallzeiten und Arbeitskosten erheblich reduzieren und so zur Gesamteffizienz des Produktionsprozesses beitragen.

Denken Sie daran, dass das richtige Pelletiersystem die Effizienz Ihrer Produktionslinie steigern, die Qualität Ihres Endprodukts verbessern und letztendlich Ihren Gewinn steigern kann.

Optimierung der Produktionseffizienz mit modernsten Extrusionsmaschinen

Die neuesten Fortschritte bei Extrusionsmaschinen haben erheblich zur Optimierung der Produktionseffizienz beigetragen. Modernste Technologie hat die Entwicklung innovativer Extrusionsmaschinen ermöglicht, die der Produktion großer Mengen standhalten und gleichzeitig eine außergewöhnliche Qualität und Konsistenz im Pelletierungsprozess gewährleisten. Insbesondere die Einführung computergesteuerter Systeme hat die präzise Regulierung kritischer Parameter wie Temperatur und Druck ermöglicht und so eine optimale Leistung gewährleistet und Verschwendung reduziert. Darüber hinaus sind moderne Extrusionsmaschinen auf Energieeffizienz ausgelegt, um ihre Betriebskosten und ihren ökologischen Fußabdruck zu minimieren. Darüber hinaus zeichnen sich diese Maschinen durch einfache Bedienung und Wartung aus, dank benutzerfreundlicher Schnittstellen und robustem Design, die insgesamt Ausfallzeiten und Arbeitskosten reduzieren. Die Investition in modernste Extrusionsmaschinen ist ein strategischer Schritt, der die Effizienz und Rentabilität Ihres Produktionsprozesses erheblich steigern kann.

Verbesserung der Leistung von Farbmasterbatches

Die Bedeutung von Additiven und Dispergiermitteln bei der Farbmasterbatch-Formulierung

Additive und Dispergiermittel spielen bei der Formulierung von Farbmasterbatches eine entscheidende Rolle und beeinflussen maßgeblich die Leistungsmerkmale des Endprodukts. Additive wie UV-Stabilisatoren, Antioxidantien und Flammschutzmittel verleihen dem Farbmasterbatch eine verbesserte Funktionalität und Haltbarkeit. Sie erhöhen die Widerstandsfähigkeit gegenüber Umwelteinflüssen und verlängern dadurch die Farbbrillanz und die Gesamtlebensdauer des Produkts.

Dispergiermittel hingegen sorgen für eine gleichmäßige Verteilung der Pigmente in der Kunststoffmatrix, was für die Erzielung einer gleichbleibenden Farbe und Qualität von entscheidender Bedeutung ist. Sie wirken, indem sie die Grenzflächenspannung zwischen den Pigmentpartikeln und dem Kunststoff verringern und so eine gleichmäßigere Verteilung ermöglichen. Dies verbessert nicht nur die Ästhetik des Endprodukts, sondern auch seine physikalischen Eigenschaften, da eine ungleichmäßige Pigmentverteilung zu Schwachstellen im Endprodukt führen kann.

Im Wesentlichen ist die sorgfältige Auswahl und Verwendung von Additiven und Dispergiermitteln ein entscheidender Schritt bei der Formulierung von Farbmasterbatches, der sich direkt auf die Qualität, Leistung und Akzeptanz des Produkts auf dem Markt auswirkt. Daher müssen Hersteller ein umfassendes Verständnis dieser Komponenten und ihrer Wechselwirkungen mit verschiedenen Arten von Kunststoffen und Pigmenten haben.

Erforschung hochwertiger Pigmente und Füllstoffe für die Produktion hochwertiger Farbmasterbatches

Hochwertige Pigmente und Füllstoffe sind ein wesentlicher Bestandteil einer erstklassigen Farbmasterbatch-Produktion. Bei Beizen erfolgt die Auswahl häufig nach Eigenschaften wie Farbstärke, Hitzebeständigkeit, Lichtechtheit und Witterungsbeständigkeit. Organische Pigmente bieten zwar helle und lebendige Farben, verfügen jedoch im Vergleich zu ihren anorganischen Gegenstücken möglicherweise nicht über Hitzestabilität und Witterungsbeständigkeit. Anorganische Pigmente weisen zwar eine begrenzte Farbpalette auf, weisen jedoch typischerweise eine hervorragende Hitze- und Witterungsbeständigkeit auf. Der Schlüssel liegt darin, ein Gleichgewicht zwischen Farbbrillanz und Haltbarkeit zu finden.

Füllstoffe hingegen erfüllen bei der Herstellung von Farbmasterbatches mehrere Funktionen. Sie tragen nicht nur zur Kosteneffizienz bei, sondern können auch bestimmte physikalische Eigenschaften des Endprodukts verbessern. Beispielsweise können mineralische Füllstoffe wie Calciumcarbonat oder Talk die Dimensionsstabilität und Hitzebeständigkeit des Endprodukts erhöhen. Es ist jedoch wichtig zu beachten, dass die übermäßige Verwendung von Füllstoffen zu einer Verschlechterung der Gesamtqualität des Produkts führen kann, was zu Problemen wie einer verringerten Zugfestigkeit und Schlagfestigkeit führen kann. Eine wohlüberlegte und ausgewogene Formulierung ist daher unerlässlich, um sowohl Kosten als auch Leistung zu optimieren.

Vor diesem Hintergrund ist klar, dass die Wahl der Pigmente und Füllstoffe einen direkten Einfluss auf die Qualität und Leistungsmerkmale von Farbmasterbatches hat. Hersteller müssen daher Zeit und Ressourcen in die Identifizierung und Beschaffung hochwertiger Rohstoffe investieren, da dies ein grundlegender Schritt bei der Herstellung hochwertiger Farbmasterbatches ist, die der Marktnachfrage gerecht werden und sich von der Konkurrenz abheben.

Maßgeschneiderte funktionale Masterbatches für spezifische Kunststoffanwendungen

Die Anpassung funktionaler Masterbatches für bestimmte Anwendungen erfordert ein tiefes Verständnis der Endanwendungsanforderungen des Kunststoffprodukts. Die einzigartigen Eigenschaften des Kunststoffs, wie seine Hitzebeständigkeit, Lichtechtheit, chemische Beständigkeit und sein Verarbeitungsverhalten, bestimmen die Art und Menge der Additive, die im Masterbatch enthalten sein sollten. Beispielsweise könnte eine Anwendung, die eine hohe Hitzebeständigkeit erfordert, von einem Masterbatch profitieren, der mit Hitzestabilisatoren und Flammschutzmitteln formuliert ist. Für ein Produkt, das höchste Farbechtheit erfordert, ist hingegen ein Masterbatch mit hochwertigen Pigmenten und UV-Stabilisatoren erforderlich.

Auch die Art der Kunststoffverarbeitung muss berücksichtigt werden, da diese Auswirkungen auf die Verteilung der Additive innerhalb der Polymermatrix haben kann. Verschiedene Verarbeitungstechniken, sei es Extrusion, Spritzguss oder Blasformen, haben unterschiedliche Auswirkungen auf die Dispersion und Leistung des Masterbatches. Daher müssen Hersteller eng mit ihren Kunden zusammenarbeiten, um die genauen Anwendungs- und Verarbeitungsbedingungen zu verstehen und die Masterbatch-Zusammensetzung entsprechend anzupassen.

Die kundenspezifische Anpassung funktionaler Masterbatches ist kein einheitlicher Ansatz. Dies erfordert technisches Fachwissen, umfassende Kenntnisse über Kunststoffe und Additive sowie eine enge Zusammenarbeit mit Kunden. Durch die Investition in diesen Anpassungsprozess können Hersteller sicherstellen, dass ihre Farb- und Additiv-Masterbatches die Erwartungen ihrer Kunden nicht nur erfüllen, sondern übertreffen, was ihnen einen Wettbewerbsvorteil auf dem immer anspruchsvolleren und vielfältigeren Kunststoffmarkt verschafft.

Optimierung der Farb-Masterbatch-Extrusion

Aufrechterhaltung von Präzision und Konsistenz bei der Herstellung von Farbmasterbatches

Bei der Herstellung von Farbmasterbatches kommt es auf Präzision und Konsistenz an. Die Qualität des Endprodukts hängt hauptsächlich von der Genauigkeit der Farbformulierung und der gleichmäßigen Verteilung der Pigmente innerhalb der Polymermatrix ab. Eine geringfügige Abweichung der Pigmentkonzentration oder eine schlechte Dispersion können die ästhetischen und funktionellen Eigenschaften des endgültigen Kunststoffprodukts erheblich verändern.

Um die Präzision zu gewährleisten, werden fortschrittliche Farbanpassungstechnologien wie ein Spektralfotometer eingesetzt. Diese Instrumente messen die Farbeigenschaften einer Probe unter verschiedenen Lichtbedingungen und ermöglichen es den Herstellern, die gewünschte Farbe genau anzupassen. Anschließend wird die Rezeptur getestet und bei Bedarf angepasst, bis die exakten Farbvorgaben erreicht sind.

Die Konsistenz der Farbmasterbatch-Produktion wird durch strenge Qualitätskontrollprozesse gewährleistet. Jede Charge wird gründlich geprüft und getestet, um sicherzustellen, dass sie den Farb-, physikalischen und Verarbeitungsanforderungen entspricht. Regelmäßige Wartung und Kalibrierung der Ausrüstung sind ebenfalls von entscheidender Bedeutung, um eine konsistente Produktion sicherzustellen. Durch die Priorisierung von Präzision und Konsistenz können Hersteller hochwertige Farbmasterbatches liefern, die genau den Anforderungen ihrer Kunden entsprechen.

Verbesserung der Dispersion von Pigmenten und Additiven für eine gleichmäßige Farbverteilung

Die Verbesserung der Dispersion von Pigmenten und Additiven bei der Herstellung von Farbmasterbatches ist ein entscheidender Schritt auf dem Weg zu einer gleichmäßigen Farbverteilung. Der Einsatz von Hochschermischern und intensiven Schmelzmischmethoden kann zur Verfeinerung der Pigmentpartikel beitragen und so eine gleichmäßige Verteilung innerhalb der Polymermatrix fördern. Darüber hinaus kann der Einbau von Dispergiermitteln oder Verträglichkeitsvermittlern die Affinität zwischen dem Pigment und dem Polymer verbessern und so eine bessere Dispersion ermöglichen. Es ist von entscheidender Bedeutung, die Verarbeitungsbedingungen wie Temperatur und Mischzeit zu optimieren, um eine Pigmentagglomeration zu verhindern und eine homogene Mischung sicherzustellen. Durch den Einsatz dieser Strategien können Hersteller die Dispersionsqualität verbessern, was zu einer gleichmäßigen Farbverteilung im endgültigen Kunststoffprodukt führt und so den genauen Farbspezifikationen und ästhetischen Anforderungen der Kunden entspricht.

Maximierung der betrieblichen Effizienz von Farbmasterbatch-Extrudermaschinen

Die Maximierung der betrieblichen Effizienz von Farbmasterbatch-Extrudermaschinen ist entscheidend für die Erzielung hochwertiger Ergebnisse und die Aufrechterhaltung der Produktivität. Maschinenoptimierung beginnt mit einer präzisen Kalibrierung. Regelmäßige Wartungsprotokolle wie das Reinigen und Ersetzen verschlissener Teile sollten durchgesetzt werden, um Maschinenstillstände zu vermeiden und die Langlebigkeit der Ausrüstung sicherzustellen. Darüber hinaus kann der Einsatz intelligenter Systeme zur Prozesssteuerung die betriebliche Effizienz erheblich steigern. Diese Systeme bieten Echtzeit-Einblicke in die Leistung der Maschine, erleichtern zeitnahe Anpassungen und stellen sicher, dass die Produktion innerhalb der vorgegebenen Parameter bleibt. Es ist wichtig, die Bediener darin zu schulen, etwaige Unstimmigkeiten schnell und effizient zu beheben. Durch den Einsatz dieser Strategien können Hersteller die Effizienz ihrer Farbmasterbatch-Extrudermaschinen steigern und so den Produktionsdurchsatz verbessern und Abfall reduzieren.

Kontaktieren Sie Nanjing Jieya für kompetente Farbmasterbatch-Extruderlösungen

Erhalten Sie professionelle Beratung für Ihren Farbmasterbatch-Produktionsprozess

Bei Nanjing Jieya bieten wir kompetente Farbmasterbatch-Extruderlösungen, die auf Ihre individuellen Produktionsanforderungen zugeschnitten sind. Mit unserem technischen Wissen, unserer Branchenerfahrung und unserem Engagement für Innovation unterstützen wir Hersteller bei der Umsetzung von Best Practices für die Farbmasterbatch-Produktion. Unser Team ist mit der Bewältigung von Herausforderungen im Zusammenhang mit Pigmentierung, Dispersion und Maschineneffizienz bestens vertraut und stellt sicher, dass Sie Ergebnisse höchster Qualität erzielen. Wir bieten umfassende Beratung und Unterstützung, von der Erstberatung und Maschinenauswahl bis hin zur Installation, Bedienung und Wartung. Kontaktieren Sie uns noch heute, um Ihren Farbmasterbatch-Produktionsprozess zu revolutionieren und sich einen Wettbewerbsvorteil auf dem Markt zu verschaffen.

Erforschung maßgeschneiderter Lösungen für die Extrusion und Pelletierung von Farbmasterbatches

Bei Nanjing Jieya sind wir auf die Bereitstellung maßgeschneiderter Lösungen für die Extrusion und Pelletierung von Farbmasterbatches spezialisiert. Wir sind uns bewusst, dass jeder Hersteller einzigartige betriebliche Herausforderungen und Produktionsanforderungen hat, und konzentrieren uns auf die Bereitstellung maßgeschneiderter Lösungen, die auf Ihre spezifischen Anforderungen abgestimmt sind. Wir bieten eine Auswahl an leistungsstarken Extrudermaschinen an, die jeweils darauf ausgelegt sind, in verschiedenen Produktionsszenarien hervorragende Leistungen zu erbringen und unterschiedliche Pigmentierungskomplexitäten zu bewältigen. In Verbindung mit unseren fortschrittlichen Pelletiersystemen sorgen wir für einen reibungslosen Produktionsfluss und eine qualitativ hochwertige Produktion. Sie können sich auf uns verlassen, wenn es um kontinuierliche Innovation, technische Kompetenz und unerschütterlichen Einsatz für Ihren Produktionserfolg geht. Verbessern Sie Ihre Produktionseffizienz und Produktqualität durch eine Partnerschaft mit Nanjing Jieya, dem vertrauenswürdigen Namen für Farbmasterbatch-Extrusions- und Pelletierungslösungen.

Verweise

- Keya Doppelschraube: Die Website dieses Herstellers bietet detaillierte Informationen zur Farbmasterbatch-Extrudermaschine und betont deren Fähigkeit, große Materialmengen zu verarbeiten und ein konsistentes Mischungsverhältnis aufrechtzuerhalten.

- USEON: USEON entwickelt Extruder für Color Masterbatch und bietet detaillierte Spezifikationen und Anwendungen entsprechend unterschiedlicher Ausgabeanforderungen, Formeln und Endanwendungen.

- Cowin-Extrusion: Diese Quelle diskutiert die breite Anwendung von Color Masterbatch in verschiedenen Harzen zur Herstellung bunter Fasern, Kleidung, Alltagskunststoffe und mehr.

- Direkte Industrie: Dieses Branchenverzeichnis bietet Informationen zu verschiedenen Herstellern, die Masterbatch-Extrudermaschinen anbieten, darunter auch solche, die speziell zum Färben von Polymeren entwickelt wurden.

- CHUANGBO-Extrusion: Auf der Website wird hervorgehoben, wie der Extruder speziell für Farbmasterbatch und einige funktionale Masterbatches entwickelt wurde, und der Compoundierungsprozess und Stranggranulierungslinien für Farbe werden detailliert beschrieben.

- Haisi-Extrusion: Haisi Extrusion bietet hochwertige gleichläufige Doppelschneckenextruder und zweistufige Compoundierextruder für die Füllstoff-/Farbmasterbatch-Extrusion.

- Leistritz: Diese PDF-Broschüre bietet einen detaillierten Einblick in die Vorteile des Einsatzes gleichläufiger Doppelschneckenextruder bei der Masterbatch-Produktion und betont dabei die Qualität der Dispersion.

- Mittlerer Artikel: In diesem Blogbeitrag wird das Masterbatch-Misch- und Masterbatch-Extrusionssystem von Nanjing KY Chemical Machinery Co., Ltd. besprochen und seine Eignung für Masterbatch-Operationen hervorgehoben.

- Cowell-Extrusion: Die Website bietet Informationen zu den Anwendungen von Füllmasterbatch bei der Verarbeitung von Kunststofffolien, gewebten Beuteln, Einkaufstüten, Müllsäcken, Verpackungsbändern, Hohlprodukten, Rohren, Platten, Injektionen usw.

- ScienceDirect: Diese wissenschaftliche Quelle bietet einen Überblick über Masterbatch und erörtert dessen Zusammensetzung, Typen und Verwendungsmöglichkeiten in verschiedenen Branchen. Es befasst sich auch mit dem Herstellungsprozess, einschließlich der Rolle der Extrusion.

Häufig gestellte Fragen (FAQs)

F: Was ist ein Doppelschneckenextruder?

A: Ein Doppelschneckenextruder ist eine Art Extrusionsmaschine, die bei der Herstellung von Farbmasterbatch verwendet wird. Es besteht aus zwei ineinandergreifenden Schnecken innerhalb eines Zylinders, um das Compoundieren und Granulieren von Masterbatch-Materialien zu erleichtern.

F: Was sind die Hauptkomponenten eines Farbmasterbatch-Extruders?

A: Zu den Hauptkomponenten eines Farbmasterbatch-Extruders gehören die Zuführung, der Doppelschneckenextruder und eine Produktionslinie für Farbmasterbatch-Pellets. Darüber hinaus kann der Extruderlieferant zugehörige Komponenten wie Schnecken und Zylinder bereitstellen, die für die spezifische Anwendung geeignet sind.

F: Wie funktioniert ein Farbmasterbatch-Extruder?

A: Das Funktionsprinzip eines Farbmasterbatch-Extruders besteht darin, die einzigartigen Farbpigmente oder Farbstoffe im Doppelschneckenextruder zu schmelzen. Die Extrusionstechnologie und die wesentlichen Elemente innerhalb der Maschine ermöglichen die Herstellung homogener Farb-Masterbatch-Pellets gemäß den gewünschten Produktionsspezifikationen.

F: Welche Vorteile bietet der Einsatz eines hochwertigen Farbmasterbatch-Extruders?

A: Die Verwendung eines hochwertigen Farbmasterbatch-Extruders gewährleistet eine effiziente und präzise Farbmischung, Granulierung und Pelletierung für den Einsatz in Kunststoffanwendungen. Es bietet außerdem Zuverlässigkeit bei der Erzielung einer gleichmäßigen Farbverteilung und Qualität im Endprodukt.

F: Wo finde ich einen zuverlässigen Lieferanten für Farbmasterbatch-Extrusionsmaschinen?

A: Sie können einen zuverlässigen Lieferanten für Farbmasterbatch-Extrusionsmaschinen finden, indem Sie sich an Machinery Co. mit Sitz in der Provinz Jiangsu wenden oder verwandte Beiträge und branchenspezifische Ressourcen für Extrusionstechnologie durchsuchen.

F: Welche Rolle spielt eine konische Doppelschnecke im Farbmasterbatch-Extrusionsprozess?

A: Die konische Doppelschnecke im Farbmasterbatch-Extrusionsprozess erleichtert das verbesserte Mischen, Schmelzen und Fördern von Materialien und trägt so zu einer verbesserten Farbhomogenität und -dispersion innerhalb des Masterbatches bei.

F: Warum wird Füllstoff-Masterbatch häufig in Kunststoffanwendungen verwendet?

A: Füllstoff-Masterbatch wird üblicherweise in Kunststoffanwendungen verwendet, um die mechanischen Eigenschaften, Verarbeitungseigenschaften und die Kosteneffizienz der endgültigen Kunststoffprodukte zu verbessern. Es ermöglicht eine effiziente Nutzung der Rohstoffe und verbessert die Produktqualität.

F: Welche Faktoren sollten bei der Herstellung von Farbmasterbatches berücksichtigt werden?

A: Bei der Herstellung von Farbmasterbatches müssen Faktoren wie Schmelzpunkt, Pigment- oder Farbstoffauswahl, Extrusionstemperaturkontrolle sowie Schnecken- und Zylinderdesign sorgfältig berücksichtigt werden, um die gewünschten Farbeigenschaften und Verarbeitungsstabilität sicherzustellen.

F: Was sind die entscheidenden Überlegungen bei der Auswahl eines geeigneten Extruders für die Farbmasterbatch-Compoundierung?

A: Zu den entscheidenden Überlegungen bei der Auswahl eines geeigneten Farbmasterbatch-Compoundierextruders gehören die spezifischen Farbanforderungen, die Produktionskapazität, die Rohstoffeigenschaften und die Fähigkeit der Maschine, eine gleichbleibende Farbmasterbatchqualität zu erzielen.

F: Wie kann ich mehr über die Farbmasterbatch-Extrusionstechnologie und verwandte Themen erfahren?

A: Sie können mehr über die Farbmasterbatch-Extrusionstechnologie und verwandte Themen erfahren, indem Sie branchenspezifische Ressourcen erkunden, einschließlich Extrudereinführungen und technische Veröffentlichungen, und indem Sie Experten für Farbmasterbatch-Produktion und -Anwendungen kontaktieren.