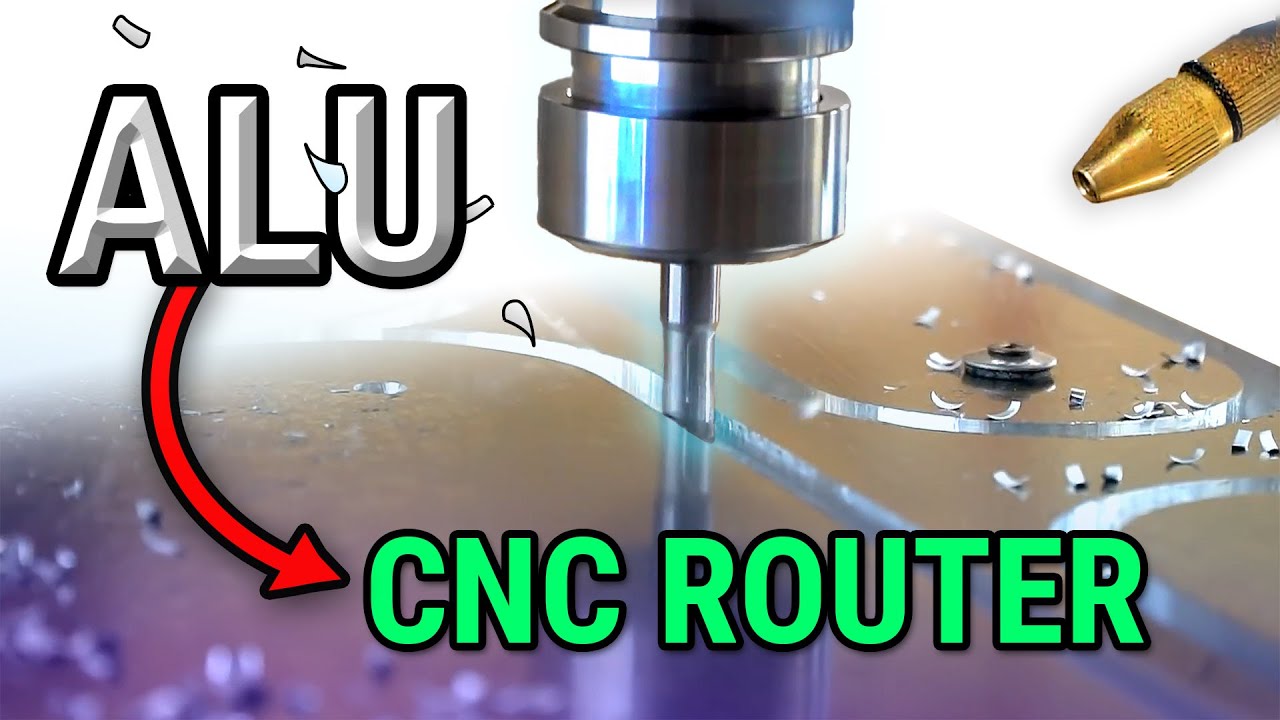

Aluminium, bekannt für sein geringes Gewicht, seine Festigkeit und Korrosionsbeständigkeit, ist ein beliebtes Material in verschiedenen Branchen. Allerdings kann das Schneiden von Aluminium eine Herausforderung sein, insbesondere im Vergleich zu weicheren Materialien wie Holz oder Kunststoff. Es erfordert einen anderen Ansatz, um saubere Schnitte zu gewährleisten und Schäden am CNC-Fräser zu verhindern. Ziel dieses Artikels ist es, einige wertvolle Tipps und Techniken für die Arbeit mit CNC-Fräsmaschinen zum präzisen und effizienten Schneiden von Aluminium bereitzustellen. Lassen Sie uns eintauchen und die Geheimnisse der Beherrschung des Aluminiumschneidens mit Ihrer CNC-Fräse lüften.

Was ist ein CNC-Fräser und warum wird er zum Schneiden von Aluminium verwendet?

Die Grundlagen von CNC-Fräsern verstehen

Ein CNC-Fräser (Computer Numerical Control Router) ist eine computergesteuerte Schneidemaschine, die zum Schneiden verschiedener harter Materialien wie Holz, Verbundwerkstoffe, Aluminium, Stahl, Kunststoffe und Schaumstoffe verwendet wird. Diese Technologie basiert auf numerischen Eingaben, um die Bewegung des Routers zu steuern und so ein digitales Design effektiv in ein physisches Produkt umzusetzen. Einer der Gründe, warum CNC-Fräser zum Schneiden von Aluminium verwendet werden, ist ihre Präzision und Wiederholgenauigkeit. Sie können zahlreiche identische Teile bis ins kleinste Detail herstellen, was in Branchen wie der Automobil- und Luft- und Raumfahrtindustrie, in denen Genauigkeit von größter Bedeutung ist, von entscheidender Bedeutung ist. Von der Erstellung komplizierter Designs bis hin zur Ausführung komplexer Schnitte bieten CNC-Fräsmaschinen eine zuverlässige, effiziente und präzise Lösung für die Bearbeitung von Aluminium.

Vorteile der Verwendung eines CNC-Fräsers zum Schneiden von Aluminium

- Erhöhte Präzision: CNC-Fräser sind für ihre bemerkenswerte Präzision bekannt. Sie können komplexe Schnitte und komplizierte Designs mit gleichbleibender Genauigkeit ausführen und eignen sich daher perfekt zum Schneiden von Aluminium.

- Wiederholbarkeit: Einer der wesentlichen Vorteile von CNC-Fräsern ist ihre Wiederholgenauigkeit. Sobald ein Entwurf in die Maschine programmiert ist, kann sie immer wieder identische Schnitte erzeugen und so eine einheitliche Teileproduktion gewährleisten.

- Geschwindigkeit und Effizienz: CNC-Fräsen rationalisieren den Schneidprozess und verkürzen die Zeit, die zum Schneiden von Aluminium benötigt wird, im Vergleich zu manuellen Methoden erheblich. Diese Effizienz kann die Produktivität steigern und Ausfallzeiten minimieren.

- Vielseitigkeit: CNC-Fräser sind nicht nur auf das Schneiden von Aluminium beschränkt. Sie können eine Vielzahl harter Materialien wie Stahl, Holz, Kunststoffe und Verbundwerkstoffe verarbeiten und sind somit eine vielseitige Ergänzung für jede Werkstatt oder Produktionsanlage.

- Reduzierter Abfall: Durch die Nutzung präziser Schneidfähigkeiten minimieren CNC-Fräsmaschinen den Abfall und maximieren den Materialeinsatz. Das spart nicht nur Materialkosten, sondern trägt auch zu den Nachhaltigkeitsbemühungen bei.

- Sicherheit: Da CNC-Fräsmaschinen automatisiert sind, reduzieren sie die Notwendigkeit einer direkten menschlichen Interaktion mit dem Schneidprozess. Dadurch kann das Risiko von Verletzungen am Arbeitsplatz erheblich gesenkt werden, wodurch die CNC-Fräse eine sicherere Option zum Schneiden von Aluminium darstellt.

Vergleich von CNC-Fräsern mit anderen Schneidmethoden

Beim Vergleich von CNC-Fräsern mit anderen Schneidmethoden wie manuellem Schneiden oder Laser schneiden, kommen deutliche Unterschiede zum Vorschein.

Manuelles Schneiden vs. CNC-Fräsen: Manuelles Schneiden ist zwar potenziell kostengünstig, verfügt jedoch nicht über die Präzision, Wiederholgenauigkeit und Geschwindigkeit, die CNC-Fräsen bieten. Menschliches Versagen, inkonsistente Schnitte und ein erhöhtes Verletzungsrisiko sind Nachteile, die manuelle Methoden mit sich bringen. Darüber hinaus ist das manuelle Schneiden nicht für die Produktion großer Stückzahlen skalierbar, sodass CNC-Fräsmaschinen eine weitaus bessere Wahl für industrielle Anwendungen sind.

Laserschneiden vs. CNC-Fräsen: Das Laserschneiden hingegen bietet ein hohes Maß an Präzision ähnlich wie CNC-Fräsen. Die von Laserschneidern erzeugte Hitze kann jedoch zu Verformungen oder Schäden an bestimmten Materialien, einschließlich Aluminium, führen. Darüber hinaus können Laserschneidmaschinen in der Anschaffung und Wartung deutlich teurer sein als CNC-Fräsmaschinen.

Obwohl jede Schneidmethode ihre eigenen Vor- und Nachteile hat, zeichnen sich CNC-Fräsen insgesamt als vielseitige, effiziente und sichere Lösung zum Schneiden einer Vielzahl von Materialien, einschließlich Aluminium, aus.

Auswahl des richtigen Fräsers zum Schneiden von Aluminium

Bei der Auswahl der richtigen Oberfräse zum Schneiden von Aluminium sind mehrere Faktoren zu berücksichtigen.

Kraft und Geschwindigkeit: Das Schneiden von Aluminium erfordert eine CNC-Fräse mit ausreichend Leistung und Geschwindigkeit. Suchen Sie nach einer Maschine mit einer Drehzahl von etwa 18.000 U/min und einem Motor mit drei PS oder mehr.

Starrer Rahmen: Oberfräsen zum Schneiden von Aluminium sollten einen Holzrahmen haben, um den Belastungen und Drücken des Schneidvorgangs standzuhalten. Dies reduziert Vibrationen und fördert eine bessere Präzision.

Werkzeuge: Wählen Sie einen Fräser, der die Verwendung von Hartmetall- oder Schnellarbeitsstahl-Bits (HSS) ermöglicht, die sich aufgrund ihrer Härte und Hitzebeständigkeit ideal zum Schneiden von Aluminium eignen.

Softwarekompatibilität: Stellen Sie sicher, dass der Router mit der CAD/CAM-Software kompatibel ist, die Sie für Design und Programmierung verwenden möchten.

Sicherheitsvorrichtungen: Suchen Sie nach Routern mit Sicherheitsfunktionen wie Not-Aus-Tasten, Staubsammelsystemen und Schutzschilden.

Denken Sie daran, dass die Auswahl des richtigen CNC-Fräsers für das Aluminiumschneiden eine sorgfältige Prüfung Ihrer spezifischen Anforderungen und Betriebskapazitäten erfordert. Die Investition in eine hochwertige Maschine kann die Effizienz, Genauigkeit und Sicherheit Ihrer Schneidvorgänge erheblich steigern.

Häufige Herausforderungen beim Schneiden von Aluminium mit einer CNC-Fräse

Während der Einsatz von CNC-Fräsmaschinen für das Schneiden von Aluminium viele Vorteile bietet, ist es auch wichtig, sich der allgemeinen Herausforderungen bewusst zu sein, mit denen dieser Prozess konfrontiert ist.

Hitzeerzeugung: Aluminium ist ein guter Wärmeleiter. Während der CNC-Fräser das Material schneidet, erzeugt er erhebliche Hitze, die möglicherweise die Fräser beschädigen und zu Ungenauigkeiten beim Schneidvorgang führen kann.

Mechanische Belastung: Die Härte von Aluminium kann die Schneidausrüstung zusätzlich belasten und mit der Zeit zu Verschleiß führen. Es ist wichtig, den Zustand Ihrer Ausrüstung regelmäßig zu warten und zu überprüfen, um unerwartete Ausfälle zu vermeiden.

Materialhaftung: Während der Bearbeitung können Aluminiumspäne an den Schneidwerkzeugen haften bleiben und die Qualität der Schnitte beeinträchtigen. Um dieses Problem zu entschärfen, sollten effiziente Spanabfuhrmethoden eingesetzt werden.

Vorschübe und Geschwindigkeiten: Das richtige Gleichgewicht finden Vorschubgeschwindigkeit und Spindelgeschwindigkeit können beim Schneiden von Aluminium eine komplexe Aufgabe sein. Zu langsam, und es könnte zum Bruch des Werkzeugs führen; zu schnell, was zu einer schlechten Schnittqualität führen könnte.

Das Verständnis dieser Herausforderungen ist für die Optimierung Ihrer CNC-Fräsernutzung für das Aluminiumschneiden von entscheidender Bedeutung. Eine ordnungsgemäße Maschineneinrichtung, regelmäßige Wartung und sorgfältiger Betrieb können dazu beitragen, diese Herausforderungen zu meistern und die Gesamtproduktivität und -effizienz zu verbessern.

Auswahl des richtigen Fräsers zum Schneiden von Aluminium

Die verschiedenen Arten von Fräsern für Aluminium verstehen

Die Auswahl des richtigen Fräsers für Aluminium ist entscheidend für das Erreichen von Präzision und Effizienz. Hier finden Sie eine Übersicht über die verschiedenen verfügbaren Typen:

Up-Cut-Bits: Diese sind so konzipiert, dass sie die Späne nach oben und aus dem Schnitt herausziehen und eignen sich daher ideal für Schlitzbearbeitungen oder wenn eine gute Spanabfuhr erforderlich ist. Sie können jedoch zu einem rauen Finish an der Oberseite des Schnitts führen.

Down-Cut-Bits: Diese drücken die Späne beim Schneiden nach unten und sorgen so für eine sauberere Kante auf der Oberseite als aufwärts geschnittene Bohrer. Sie erfordern jedoch eine gute Spanabfuhr, um ein Nachschneiden der Späne zu verhindern.

Kompressionsbits: Als Kombination aus Aufwärts- und Abwärtsschnitt ziehen sie die Späne auf der Eintrittsseite nach oben und drücken sie auf der Austrittsseite nach unten, was zu sauberen Schnitten sowohl auf der Ober- als auch auf der Unterseite führt. Aufgrund ihres Designs eignen sie sich am besten für Repositionen in voller Tiefe.

Einzelflötenbits: Sie bieten eine hervorragende Spanabfuhr und höhere Vorschubgeschwindigkeiten aufgrund weniger Schneidkanten. Allerdings schneiden sie möglicherweise nicht so glatt wie mehrschneidige Bohrer.

Mehrschneidige Bits: Sie sorgen für einen gleichmäßigeren Schnitt, jedoch bei geringeren Vorschubgeschwindigkeiten. Aufgrund der größeren Schneidkanten kann die Spanabfuhr eine größere Herausforderung darstellen.

Die richtige Wahl hängt von den Besonderheiten Ihres Betriebs und den Anforderungen Ihres Projekts ab. Daher ist es von größter Bedeutung, die Eigenschaften dieser verschiedenen Typen zu verstehen, um die Produktivität zu maximieren und qualitativ hochwertige Ergebnisse zu erzielen.

Tipps zur Auswahl des richtigen Fräsers für bestimmte Aluminiumschneidanwendungen

Bei der Auswahl des richtigen Fräsers für bestimmte Aluminiumschneidanwendungen müssen mehrere Faktoren berücksichtigt werden.

Materialstärke: Für dickes Aluminium ist ein einschneidiger Bohrer aufgrund seiner hervorragenden Spanabfuhr und höheren Vorschubgeschwindigkeiten ideal. Allerdings wäre ein mehrschneidiger Bohrer für dünneres Material besser geeignet, da er einen glatteren Schnitt ermöglicht.

Oberflächenqualität: Wenn Sie Wert auf eine glatte Oberfläche auf beiden Oberflächen legen, ist ein Kompressionsbohrer die beste Wahl. Wenn andererseits nur die Oberflächenbeschaffenheit wichtig ist, würde ein nach unten geschnittener Bohrer ausreichen.

Schnitttiefe: Für Schnitte in voller Tiefe sind Kompressionsbits am effektivsten. Für flache Schnitte sollten Sie jedoch wegen der besseren Spanabfuhr einen Up-Cut-Bohrer in Betracht ziehen.

Vorschubgeschwindigkeit: Wenn Ihr Betrieb hohe Vorschubgeschwindigkeiten erfordert, wäre ein einschneidiger Bohrer die beste Wahl. Für niedrigere Vorschubgeschwindigkeiten sollten Sie mehrschneidige Bohrer in Betracht ziehen.

Denken Sie daran, dass es keine Universallösung gibt, wenn es um Fräser für Aluminium geht. Das ideale Bit hängt stark von den spezifischen Anforderungen und Einschränkungen Ihres Projekts ab. Wenn Sie sich die Zeit nehmen, diese Faktoren zu bewerten, stellen Sie sicher, dass Sie den besten Bohrer für Ihre spezielle Anwendung auswählen, was zu einer höheren Produktivität und besseren Ergebnissen führt.

Zu berücksichtigende Faktoren bei der Auswahl der Fräsgeschwindigkeiten und Vorschübe für Aluminium

Die Wahl der richtigen Fräsergeschwindigkeiten und Vorschübe für Aluminium ist entscheidend für die Gewährleistung von Präzision, Langlebigkeit des Fräsers und der Gesamtqualität des Schnitts. Hier sind einige Faktoren, die Sie berücksichtigen sollten:

Bit Durchmesser: Der Durchmesser des Bohrers hat großen Einfluss auf die Geschwindigkeit und den Vorschub. Höhere Bits sollten mit langsameren Geschwindigkeiten ausgeführt werden, wohingegen kleinere Bits höhere Geschwindigkeiten bewältigen können.

Materialhärte: Die Härte des Aluminiums spielt eine wesentliche Rolle bei der Bestimmung der geeigneten Geschwindigkeit und Vorschübe. Weichere Materialien ermöglichen normalerweise schnellere Vorschubgeschwindigkeiten, während steifere Materialien langsamere Vorschubgeschwindigkeiten erfordern, um vorzeitigen Meißelverschleiß zu verhindern.

Bittyp: Die Art des verwendeten Bohrers bestimmt auch die Geschwindigkeit und Vorschubgeschwindigkeit. Beispielsweise erfordern Kompressions- und Up-Cut-Meißel möglicherweise andere Geschwindigkeits- und Vorschubeinstellungen als Down-Cut-Meißel.

Maschinenfunktionen: Ein weiterer wichtiger Gesichtspunkt sind die Fähigkeiten der verwendeten Fräsmaschine. Es ist wichtig, die maximale und minimale Geschwindigkeit und Vorschubkapazität der Maschine zu kennen.

Kühlmittelverwendung: Die Verwendung eines Kühlmittels kann höhere Geschwindigkeiten und Vorschübe ermöglichen, indem die Wärmeentwicklung reduziert wird, die andernfalls zu Bohrerschäden oder Materialverformungen führen könnte.

Denken Sie daran, dass diese Faktoren zusammenwirken und ausgewogen sein müssen. Die perfekte Kombination hängt von der jeweiligen Schneidaufgabe ab. Durch die sorgfältige Berücksichtigung all dieser Faktoren können Sie die Leistung Ihres Fräsers optimieren und eine hochwertige Oberfläche auf Aluminium gewährleisten.

Häufige Fehler, die Sie bei der Auswahl eines Fräsers zum Schneiden von Aluminium vermeiden sollten

Auswahl des falschen Bittyps: Einer der häufigsten Fehler besteht darin, nicht den richtigen Bohrertyp für die Aluminiumschneideaufgabe auszuwählen. Jeder Bittyp hat seine einzigartigen Eigenschaften und Verwendungsmöglichkeiten. Up-Cut-Fräser eignen sich beispielsweise ideal zum Abführen von Spänen aus dem Schnitt und eignen sich daher für tiefe Schnitte. Allerdings kann es zu Rissen auf der Oberfläche kommen, was sie zu einer schlechten Wahl für Aufgaben macht, die eine saubere Oberfläche erfordern.

Materialhärte außer Acht lassen: Wird die Härte des zu schneidenden Aluminiums außer Acht gelassen, kann dies zu vorzeitigem Bohrerverschleiß und schlechter Schnittqualität führen. Verschiedene Aluminiumsorten weisen unterschiedliche Härtegrade auf, was sich auf die Wahl Ihres Bohrers und die Geschwindigkeits-/Vorschubeinstellungen auswirken sollte.

Mit Blick auf die Maschinenfunktionen: Ein weiterer Standardfehler ist die Missachtung der Fähigkeiten der verwendeten Routermaschine. Nicht alle Geräte können die hohen Geschwindigkeiten oder Vorschübe liefern, die für manche Arbeiten erforderlich sind. Der Betrieb über die Grenzen einer Maschine hinaus könnte zu Schäden an der Ausrüstung oder unsicheren Arbeitsbedingungen führen.

Ohne Berücksichtigung des Kühlbedarfs: Wenn bei Bedarf kein Kühlmittel verwendet wird, kann es zu einem Wärmestau kommen, der zu Schäden am Bohrer und Materialverformungen führt. Obwohl nicht alle Schnitte gekühlt werden müssen, ist es wichtig, die Temperatur des Bohrers zu berücksichtigen und entsprechend zu handeln.

Wenn Sie diese Fehler verstehen und vermeiden, können Sie Ihre Ergebnisse beim Schneiden von Aluminium erheblich verbessern, die Lebensdauer Ihrer Bohrer verlängern und die Qualität Ihrer fertigen Teile sicherstellen.

Best Practices für die Wartung von Fräsern beim Schneiden von Aluminium

Um die Effizienz und Langlebigkeit von Fräsern beim Schneiden von Aluminium aufrechtzuerhalten, sind hier einige wichtige Best Practices, die Sie befolgen sollten:

Regelmäßige und gründliche Reinigung: Stellen Sie sicher, dass die Bits nach jedem Gebrauch gründlich gereinigt werden, um alle verbleibenden Aluminiumpartikel zu entfernen. Dies trägt dazu bei, Ablagerungen zu verhindern, die die Schneidleistung des Bohrers beeinträchtigen können. Für diese Aufgabe können spezielle Bohrer- und Klingenreiniger verwendet werden. Vermeiden Sie jedoch abrasive Materialien, die den Bohrer beschädigen könnten.

Schärfeprüfungen: Eine regelmäßige Überprüfung der Schärfe ist unerlässlich, da eine stumpfe Schneide sowohl den Bohrer als auch die Maschine belasten kann. Wenn die Bits nicht sauber schneiden oder mehr Kraft als üblich erfordern, kann dies darauf hindeuten, dass sie geschärft oder ausgetauscht werden müssen.

Richtige Geschwindigkeit und Vorschübe: Bestimmen Sie die richtigen Vorschub- und Geschwindigkeitsraten für die spezifische Art und Härte des Aluminiums, das Sie schneiden. Falsche Geschwindigkeiten können zu übermäßiger Hitze und erhöhtem Meißelverschleiß führen.

Verwendung von Kühlmittel: Ein Kühlmittel ist zwar nicht immer erforderlich, kann aber bei der Wärmeableitung bei intensiven Schneidvorgängen hilfreich sein. Überhitzung kann zu schnellem Abstumpfen und sogar zu Schäden am Bohrer führen. Es ist jedoch Vorsicht geboten, um sicherzustellen, dass das Kühlmittel den Arbeitsbereich nicht verunreinigt oder ein Sicherheitsrisiko darstellt.

Durch die Einhaltung dieser Best Practices können Sie die Leistung und Lebensdauer Ihrer Fräser maximieren und so gleichmäßige und hochwertige Schnitte in Ihren Aluminiumwerkstücken gewährleisten.

Optimierung von Vorschub und Geschwindigkeit beim Schneiden von Aluminium mit einer CNC-Fräse

Die Bedeutung von Vorschub und Geschwindigkeit beim Aluminiumschneiden verstehen

Vorschub und Geschwindigkeit sind entscheidende Faktoren bei der Bearbeitung, insbesondere beim Schneiden von Aluminium mit einer CNC-Fräse. Diese Parameter wirken sich erheblich auf die Schnittgenauigkeit, die Lebensdauer der Bohrer und die Gesamteffizienz der Bearbeitung aus.

Vorschubgeschwindigkeit bezieht sich auf die Geschwindigkeit, mit der der Bohrer das Material durchdringt. Es ist zu langsam und es besteht die Gefahr einer übermäßigen Abnutzung des Gebisses und eines schlechten Finishs. Wenn die Vorschubgeschwindigkeit jedoch zu hoch ist, kann es zum Absplittern oder Brechen des Bohrers kommen.

Geschwindigkeitsrate oder Spindelgeschwindigkeit bezieht sich darauf, wie schnell sich der Bohrer dreht. Eine korrekte Drehzahl ist entscheidend, um eine Überhitzung des Bohrers zu verhindern, die den Bohrer schnell stumpf machen und die Schnittqualität beeinträchtigen kann.

Das Ausbalancieren dieser beiden Tarife ist eine heikle Aufgabe, die Verständnis und Erfahrung erfordert. Die optimalen Raten können je nach Härte des Aluminiums, Art und Zustand des Fräsers und der gewünschten Oberfläche des Werkstücks variieren. Durch die richtige Verwaltung der Vorschub- und Geschwindigkeitsraten können Sie präzise, gleichmäßige Schnitte gewährleisten, die Langlebigkeit Ihres Bohrers maximieren und einen effizienten Betrieb aufrechterhalten.

Faktoren, die Vorschub und Geschwindigkeit beim Schneiden von Aluminium beeinflussen

Bei der Auswahl der optimalen Vorschub- und Geschwindigkeitsraten für das Schneiden von Aluminium mit einer CNC-Fräse spielen mehrere Faktoren eine Rolle:

1. Art des Aluminiums: Verschiedene Arten von Aluminiumlegierungen weisen unterschiedliche Härtegrade auf, die sich auf die optimalen Vorschub- und Geschwindigkeitsraten auswirken können. Weichere Legierungen ermöglichen möglicherweise schnellere Vorschübe, ohne dass das Risiko einer Beschädigung des Bohrers besteht.

2. Material und Design des Gebisses: Das Material und das Design Ihres Fräsers spielen eine wesentliche Rolle. Hartmetallbohrer sind langlebiger und können höhere Vorschub- und Geschwindigkeitsraten bewältigen als Schnellarbeitsstahlbohrer. Darüber hinaus kann das Design des Bohrers (z. B. die Anzahl der Nuten) die Geschwindigkeit beeinflussen, mit der er effektiv schneiden kann.

3. Schnitttiefe: Die Schnitttiefe beeinflusst auch den Vorschub und die Geschwindigkeit. Tiefere Schnitte erfordern langsamere Geschwindigkeiten, um eine Überhitzung und übermäßige Belastung des Bohrers zu verhindern.

4. Kühlmittelverwendung: Die Verwendung eines Kühlmittels kann höhere Geschwindigkeiten und Vorschübe ermöglichen, indem die Wärmeentwicklung reduziert wird. Allerdings ist es am besten, wenn Sie darauf achten, ein für Aluminium geeignetes Kühlmittel zu verwenden, um chemische Reaktionen zu verhindern, die die Umlaufbahn des Werkstücks beschädigen könnten.

5. Gewünschtes Finish: Auch die erforderliche Oberflächenbeschaffenheit des Werkstücks kann die Vorschub- und Geschwindigkeitsraten beeinflussen. Für ein glatteres Finish kann eine langsamere Vorschubgeschwindigkeit erforderlich sein.

Das Verständnis dieser Faktoren und ihrer Wechselwirkung ist entscheidend für die Optimierung der Leistung Ihres CNC-Fräsers, die Gewährleistung der Langlebigkeit Ihrer Bits und das Erreichen der gewünschten Ergebnisse bei Ihren Aluminiumbearbeitungsprojekten.

Tipps zum Finden der idealen Vorschub- und Geschwindigkeitseinstellungen für das Aluminiumschneiden

Um die idealen Vorschub- und Geschwindigkeitseinstellungen für das Schneiden von Aluminium zu finden, beachten Sie die folgenden Tipps:

- Beginnen Sie mit den Empfehlungen des Herstellers: Der Bohrerhersteller gibt häufig empfohlene Vorschub- und Geschwindigkeitsraten an. Nutzen Sie diese als Ausgangspunkt und passen Sie sie bei Bedarf an die spezifischen Umstände Ihres Projekts an.

- Testschnitt: Führen Sie einen Probeschnitt an einem Stück Aluminium durch. Dadurch können Sie die Vorschub- und Geschwindigkeitseinstellungen in einer risikoarmen Umgebung anpassen, bevor Sie mit dem eigentlichen Werkstück fortfahren.

- Bittemperatur überwachen: Behalten Sie die Temperatur Ihres Bits während des Betriebs genau im Auge. Wenn der Bohrer zu heiß wird, ist das ein Zeichen dafür, dass Ihr Vorschub und Ihre Geschwindigkeit möglicherweise zu hoch sind.

- Hören Sie auf die Maschine: Eine CNC-Fräse erzeugt je nach Schnittart unterschiedliche Geräusche. Ein hohes Quietschen kann darauf hinweisen, dass Ihre Geschwindigkeit zu hoch ist, während ein leises Rumpeln darauf hindeuten kann, dass Ihre Geschwindigkeit zu niedrig ist.

- Untersuchen Sie die Chips: Die beim Schneidvorgang entstehenden Späne können Ihnen viel über Ihre Vorschub- und Geschwindigkeitseinstellungen verraten. Idealerweise sollten Ihre Chips etwa die Größe eines Reiskorns haben und sich heiß anfühlen, aber nicht so heiß, dass Sie sich verbrennen.

- Allmähliche Änderungen: Nehmen Sie schrittweise Änderungen an Ihren Vorschub- und Geschwindigkeitsraten vor. Große, plötzliche Veränderungen können zu einer übermäßigen Belastung des Bohrers führen und zu Schäden am Bohrer oder Werkstück führen.

Denken Sie daran, dass jede CNC-Einrichtung und jedes CNC-Projekt einzigartig ist. Was also für das eine funktioniert, funktioniert möglicherweise nicht für das andere. Es ist immer am besten, konservativ zu beginnen und bei Bedarf schrittweise anzupassen, um Ihre idealen Einstellungen zu finden.

Häufige Feed- und Geschwindigkeitsprobleme und wie man sie löst

Problem 1: Langsame Schnittgeschwindigkeiten

Niedrige Schnittgeschwindigkeiten führen häufig zu einer Verformung des Werkstücks, da der Bohrer nicht schneidet, sondern lediglich das Material verformt. Um dieses Problem zu lösen, erhöhen Sie die Vorschubgeschwindigkeit, um sicherzustellen, dass der Bohrer das Material effizient schneidet.

Problem 2: Übermäßige Vibration

Übermäßige Vibrationen sind normalerweise ein Zeichen für eine hohe Vorschubgeschwindigkeit. Dies kann dazu führen, dass der Bohrer „springt“, anstatt reibungslos zu schneiden. Reduzieren Sie die Vorschubgeschwindigkeit, bis die Vibration aufhört.

Problem 3: Bitbruch

Ein häufiges Problem ist der Bruch des Bohrers, der auf hohe Vorschübe und Geschwindigkeiten zurückzuführen sein kann. Wenn der Bohrer häufig bricht, reduzieren Sie sowohl den Vorschub als auch die Geschwindigkeit. Wenn Sie sicherstellen, dass der Bohrer richtig befestigt ist und nicht zu weit aus der Spannzange herausragt, kann ein Bruch ebenfalls verhindert werden.

Problem 4: Schlechte Oberflächenbeschaffenheit

Eine schlechte Oberflächengüte kann auf viele Faktoren zurückzuführen sein, darunter falsche Vorschub- und Geschwindigkeitsraten, stumpfe Werkzeuge oder Maschinenvibrationen. Um die Oberflächengüte zu verbessern, stellen Sie sicher, dass der Bohrer scharf ist, und versuchen Sie, den Vorschub und die Geschwindigkeit zu reduzieren.

Problem 5: Überhitzung

Überhitzung kann auf hohe Vorschub- und Geschwindigkeitsraten zurückzuführen sein und dazu führen, dass sich Bohrer und Material übermäßig erhitzen. Reduzieren Sie beide Sätze, um dieses Problem zu beheben. Darüber hinaus kann die Verwendung eines Kühlmittels oder eines Luftstoßes dazu beitragen, die Bohrertemperatur niedrig zu halten.

Denken Sie daran, dass die idealen Vorschub- und Geschwindigkeitsraten von vielen Faktoren abhängen, einschließlich des zu schneidenden Materials, der Art des verwendeten Bohrers und der spezifischen CNC-Maschine. Es ist wichtig, den Schneidvorgang genau zu überwachen und bei Bedarf Anpassungen vorzunehmen.

Experimentieren mit verschiedenen Vorschub- und Geschwindigkeitseinstellungen für optimales Aluminiumschneiden

Bei der Optimierung der Schneidverfahren für Aluminium ist es wichtig, mit verschiedenen Vorschub- und Geschwindigkeitseinstellungen zu experimentieren. Durch Experimente können Sie die effizientesten Einstellungen für Ihre spezifische CNC-Maschine ermitteln. Stellen Sie zunächst Ihre Vorschub- und Geschwindigkeitsraten auf einen empfohlenen Grundwert für das Schneiden von Aluminium ein. Beobachten Sie die Leistung der Maschine und notieren Sie etwaige Probleme wie die oben beschriebenen.

Als nächstes passen Sie die Vorschub- und Geschwindigkeitsraten schrittweise an. Wenn der Schneidvorgang reibungsloser verläuft und sich die Oberfläche des Materials verbessert, sind Sie wahrscheinlich auf dem richtigen Weg. Wenn Sie hingegen stärkere Vibrationen, Überhitzung oder eine Verschlechterung der Oberflächenbeschaffenheit bemerken, kann es erforderlich sein, die Einstellung in die entgegengesetzte Richtung vorzunehmen.

Denken Sie daran, dass das Erreichen optimaler Schnittbedingungen ein Prozess von Versuch und Irrtum ist. Durch sorgfältige Beobachtung und schrittweise Anpassungen können Sie die Einstellungen Ihrer CNC-Maschine optimieren, um ein effizientes, qualitativ hochwertiges Aluminiumschneiden zu erzielen. Stellen Sie sicher, dass während dieser Versuchsphase immer Sicherheitsmaßnahmen getroffen werden, um Unfälle oder Schäden an der Maschine zu vermeiden.

Techniken zur Erzielung hochwertiger Aluminiumschnitte mit einer CNC-Fräse

Richtige Schmiertechniken zur Verbesserung der Aluminium-Schneidleistung

Die richtige Schmierung ist entscheidend für die Verbesserung der Schneidleistung von Aluminium. Verwenden Sie hochwertige Schneidflüssigkeit, um die Reibung zwischen Werkzeug und Werkstück zu verringern, was ein gleichmäßigeres Schneiden ermöglicht und die Lebensdauer des Werkzeugs verlängert. Die Schneidflüssigkeit sollte während des Schneidvorgangs gleichmäßig aufgetragen werden, um eine Überhitzung zu vermeiden.

Verwendung flacher Durchgänge für eine verbesserte Oberflächengüte beim Schneiden von Aluminium

Für eine verbesserte Oberflächengüte sollten Sie beim Schneiden von Aluminium flache Durchgänge in Betracht ziehen. Dabei werden bei jedem Durchgang kleinere Materialmengen entfernt, was zu einer geringeren Wärmeentwicklung und einem glatteren Finish führt. Darüber hinaus können flache Durchgänge den Werkzeugverschleiß verringern und die Werkzeuglebensdauer verlängern.

So minimieren Sie Rattern und Vibrationen beim Schneiden von Aluminium

Die Minimierung von Rattern und Vibrationen ist entscheidend für die Qualität des Aluminiumschneidens. Stellen Sie sicher, dass die CNC-Maschine gut gewartet ist und alle Komponenten fest befestigt sind, um Vibrationen vorzubeugen. Darüber hinaus können die Verwendung geeigneter Werkzeuge und die Optimierung von Vorschub- und Geschwindigkeitsraten dazu beitragen, Vibrationen zu reduzieren.

Strategien zur Minimierung der Wärmeentwicklung beim Aluminiumschneiden

Ein Wärmestau kann sich negativ auf den Schneidprozess und die Lebensdauer des Werkzeugs auswirken. Um die Hitze zu minimieren, sorgen Sie für eine ordnungsgemäße Schmierung, verwenden Sie geeignete Vorschub- und Geschwindigkeitsraten und erwägen Sie den Einsatz von Kühlsystemen. Auch eine regelmäßige Wartung der Maschine kann dazu beitragen, eine übermäßige Hitzeentwicklung zu verhindern.

Tipps zum Erreichen einer präzisen Schnitttiefe beim Schneiden von Aluminium

Um eine präzise Schnitttiefe zu erreichen, ist eine sorgfältige Kalibrierung Ihrer CNC-Maschine erforderlich. Nutzen Sie die Software der Maschine, um die Tiefe jedes Durchgangs genau einzustellen. Stellen Sie sicher, dass das Werkzeug richtig ausgerichtet und befestigt ist, und überwachen Sie den Schneidvorgang genau, um Abweichungen von der gewünschten Tiefe zu vermeiden. Je nach Materialzustand und Werkzeugverschleiß können Anpassungen erforderlich sein.

Häufige Probleme und Tipps zur Fehlerbehebung beim Aluminiumschneiden mit einer CNC-Fräse

Umgang mit Spannachschneiden und schlechter Spanabfuhr beim Aluminiumschneiden

Nachschneiden der Späne und schlechte Spanabfuhr können zu schlechteren Oberflächengüten und erhöhtem Werkzeugverschleiß führen. Die Implementierung von Hochgeschwindigkeitsbearbeitungstechniken kann dazu beitragen, eine effiziente Spanabfuhr sicherzustellen. Auch die Verwendung von Druckluft oder Kühlmittel kann dabei helfen, den Schneidbereich von Spänen zu befreien. Ziehen Sie außerdem ein Werkzeug mit Spanbrechergeometrie in Betracht, um eine bessere Spanabfuhr zu ermöglichen.

Behebung von Werkzeugablenkung und Werkzeugbruch beim Schneiden von Aluminium

Werkzeugablenkung und -bruch stören nicht nur den Schneidvorgang, sondern beeinträchtigen auch die Qualität des Endprodukts. Verwenden Sie kürzere Werkzeuglängen, um die Durchbiegung zu verringern und sicherzustellen, dass das Werkzeug sicher im Werkzeughalter gehalten wird. Um Brüche zu vermeiden, achten Sie auf angemessene Vorschub- und Geschwindigkeitsraten und sorgen Sie dafür, dass die Werkzeuge scharf und gut gewartet werden.

Fehlerbehebung bei Problemen mit der Oberflächengüte beim Aluminiumschneiden

Eine ungleichmäßige Oberflächenbeschaffenheit kann auf eine Vielzahl von Faktoren zurückzuführen sein, darunter Werkzeugdurchbiegung, Vibrationen oder falsche Werkzeugbestückung. Um die Oberflächengüte zu verbessern, sollten Sie Werkzeuge mit einer schärferen Schneidkante verwenden und Ihre Vorschübe und Geschwindigkeiten optimieren. Überwachen und warten Sie Ihre CNC-Maschine regelmäßig, um sicherzustellen, dass alle Komponenten ordnungsgemäß funktionieren.

Behebung inkonsistenter Schnittmaße beim Aluminiumschneiden

Inkonsistente Schnittabmessungen können durch falsche Werkzeugeinstellung, Werkzeugdurchbiegung und unterschiedliche Materialeigenschaften verursacht werden. Kalibrieren Sie Ihre CNC-Maschine regelmäßig und stellen Sie sicher, dass die Werkzeuge richtig ausgerichtet und befestigt sind. Erwägen Sie außerdem die Verwendung einer einheitlicheren Materialqualität, wenn weiterhin Inkonsistenzen bestehen.

Verhinderung von Schweiß- und Abriebproblemen beim Schneiden von Aluminium

Durch den Einsatz scharfer Werkzeuge, eine ausreichende Kühlung und eine ordnungsgemäße Spanabfuhr können Schweiß- und Abriebstellen verhindert werden. Darüber hinaus kann eine Beschichtung des Schneidwerkzeugs verhindern, dass das Aluminium am Gerät haften bleibt. Denken Sie daran, Vorschub und Geschwindigkeit entsprechend anzupassen, um übermäßige Hitze zu vermeiden, die zu Verschweißen und Abrieb führen kann.

Verweise

- Smith, J. (2015). Optimierung von CNC-Schneidprozessen. Industriepresse.

- Johnson, P. (2017). Verständnis Aluminiumherstellung. Wiley.

- Präzisionsbearbeitungstechnologie (2014). Engagieren Sie das Lernen.

- Patterson, M. (2018). Leitfaden zur Fehlerbehebung für den CNC-Maschinisten. Routledge.

- Williams, S. (2020). Fortgeschrittene Techniken in CNC-Aluminium Schneiden. Springer.

- Standzeit und Oberflächengüte bei der Bearbeitung von Aluminiumlegierungen (2012). Journal of Materials Processing Technology, 212(10), 2137-2145.

- Einfluss der Schnittparameter auf Oberflächenrauheit und Schnittkraft beim Drehen von Baustahl (2016). Procedia Manufacturing, 7, 517-523.

Empfehlen Sie die Lektüre: Erhalten Sie genaue Ergebnisse mit der CNC-Bearbeitung von Aluminium aus China!

Häufig gestellte Fragen (FAQs)

F: Was ist Fräsen von Aluminium?

A: Beim Fräsen von Aluminium handelt es sich um den Prozess des Schneidens von Aluminium mit einer CNC-Fräsmaschine.

F: Wie kann ich Aluminium mit einer Oberfräse schneiden?

A: Um Aluminium mit einer Oberfräse zu schneiden, müssen Sie die richtigen Vorschübe und Geschwindigkeiten für die jeweilige Aluminiumart, mit der Sie arbeiten, einstellen.

F: Welche Tipps gibt es zum Schneiden von Aluminium mit einer Oberfräse?

A: Hier sind ein paar Tipps zum Schneiden von Aluminium mit einer Oberfräse: – Verwenden Sie eine Oberfräse, die speziell für das Fräsen von Aluminium entwickelt wurde. – Stellen Sie sicher, dass die Oberfräse ordnungsgemäß geschmiert ist, um Reibung und Hitzestau zu vermeiden. – Halten Sie sich an die Schneiden des Fräsers, damit dieser nicht zu schnell stumpf wird. – Verringern Sie die Geschwindigkeit der Oberfräse beim Schneiden von Aluminium, um ein Schmelzen des Materials zu vermeiden. – Verwenden Sie eine Schablone oder Führung, um präzise und genaue Schnitte zu gewährleisten.

F: Kann ich zum Schneiden von Aluminium eine Oberfräse für die Holzbearbeitung verwenden?

A: Während einige Oberfräsen, die für die Holzbearbeitung entwickelt wurden, auch Aluminium schneiden können, wird empfohlen, eine Oberfräse zu verwenden, die speziell für das Fräsen von Aluminium entwickelt wurde. Diese Oberfräsen verfügen über die notwendigen Fähigkeiten, um den Anforderungen beim Schneiden von Aluminium gerecht zu werden.

F: Welche Art von Schaftfräser sollte ich zum Schneiden von Aluminium mit einer Oberfräse verwenden?

A: Beim Schneiden von Aluminium mit einer Oberfräse sollten Sie einen Vollhartmetall-Schaftfräser verwenden. Vollhartmetall-Schaftfräser sind langlebiger und halten den hohen Temperaturen und Kräften stand, die beim Fräsen von Aluminium auftreten.

F: Kann ich andere Materialien wie Holz mit einer Oberfräse schneiden, die zum Schneiden von Aluminium ausgelegt ist?

A: Ja, Sie können eine Oberfräse zum Schneiden von Aluminium verwenden, um andere Materialien wie Holz zu schneiden. Um optimale Ergebnisse zu erzielen, ist es jedoch wichtig, die Vorschübe und Geschwindigkeiten entsprechend anzupassen.

F: Welche häufigen Fehler sollten Sie beim Schneiden von Aluminium auf einer CNC-Fräse vermeiden?

A: Zu den häufigsten Fehlern, die Sie beim Schneiden von Aluminium auf einer CNC-Fräse vermeiden sollten, gehören die Verwendung hoher Drehzahlen, die unzureichende Schmierung der Oberfräse sowie die Verwendung falscher Vorschübe und Geschwindigkeiten. Diese Fehler können zu schlechter Schnittqualität, Werkzeugbruch und Schäden an der Aluminiumplatte führen.

F: Wie kann ich den Fräser beim Schneiden von Aluminium abkühlen?

A: Die Verwendung eines Zerstäubers oder eines Kühlmittelsystems kann beim Schneiden von Aluminium helfen, den Fräser abzukühlen. Dies kann die Lebensdauer des Bohrers verlängern und die Gesamtschneidleistung verbessern.

F: Was sollte ich bei der Bestimmung der richtigen Vorschübe und Geschwindigkeiten zum Schneiden von Aluminium beachten?

A: Bei der Bestimmung der richtigen Vorschübe und Geschwindigkeiten zum Schneiden von Aluminium sollten Sie Faktoren wie die Art des zu schneidenden Aluminiums, den Durchmesser des Schaftfräsers, die Schnitttiefe und die gewünschte Oberflächengüte berücksichtigen. Es ist wichtig, den „Sweet Spot“ zu finden, an dem Vorschübe und Geschwindigkeiten die Schnittleistung optimieren.

F: Kann ich Aluminium mit einer Fräsmaschine statt mit einer Oberfräse schneiden?

A: Ja, Sie können Aluminium auch mit einer Fräsmaschine statt mit einer Oberfräse schneiden. Fräsmaschinen werden häufig in Maschinenwerkstätten verwendet und bieten eine bessere Stabilität und Präzision beim Schneiden von Aluminium.