Estrusione di masterbatch è un processo fondamentale nell'industria della plastica, che garantisce colori vivaci e duraturi nei prodotti in plastica. Incorporando masterbatch colorati di alta qualità durante il processo di estrusione, i produttori possono ottenere una distribuzione uniforme del colore, migliorando così l'attrattiva visiva dei prodotti finali. Questo, unito alle proprietà di durabilità e resistenza al calore offerte dai masterbatch, fornisce una soluzione superiore per applicazioni plastiche in vari settori. Che si tratti di materiali di imballaggio, beni di consumo o componenti automobilistici, il nostro estrusore Masterbatch garantisce precisione e qualità in ogni lotto.

Comprensione del processo di estrusione di masterbatch di colore

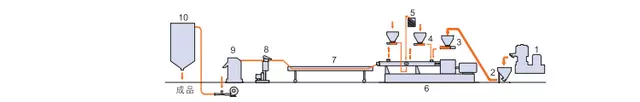

fonte immagine: https://www.njjyextrusion.com/

Esplorazione dei componenti e delle funzioni delle macchine estrusori

Una macchina estrusore è un'apparecchiatura complessa costituita da diversi componenti essenziali che lavorano in sinergia per facilitare il processo di estrusione.

- Tramoggia: Qui vengono caricate le materie prime (in questo caso i masterbatch colorati). La tramoggia alimenta i materiali nel cilindro dell'estrusore.

- Barile: La canna è il luogo in cui avviene l'effettiva estrusione. Solitamente viene riscaldato, consentendo ai materiali di diventare flessibili e pronti per l'estrusione.

- Vite: Situata all'interno del cilindro, la vite ruota per spingere i materiali in avanti attraverso il cilindro. La rotazione crea anche attrito, contribuendo al riscaldamento e alla fusione dei materiali.

- Morire: La trafila conferisce la forma finale ai materiali estrusi. La plastica fusa viene spinta attraverso i dadi e, raffreddandosi, mantiene la forma dei dadi.

- Stufa: Il riscaldatore garantisce che il cilindro rimanga alla temperatura ottimale per l'estrusione, mantenendo un livello di calore costante durante tutto il processo.

- Pannello di controllo: Questo è il cervello della macchina estrusore e consente agli operatori di controllare vari parametri come temperatura, velocità di rotazione della vite e velocità di produzione.

Ciascuno di questi componenti svolge un ruolo fondamentale nel processo di estrusione, garantendo risultati precisi, di alta qualità e coerenti nella produzione di masterbatch colorati.

Ottimizzazione delle materie prime per la produzione di masterbatch di colore

Nella produzione di masterbatch colorati, l'ottimizzazione delle materie prime è fondamentale per ottenere la qualità e l'efficacia desiderate. Innanzitutto, la selezione dei pigmenti e dei supporti è cruciale. Le macchie devono avere eccellenti caratteristiche di dispersione, stabilità al calore e forza colorante. Una mancata corrispondenza tra la vernice e il polimero può portare a problemi quali scarsa resistenza del colore, proprietà fisiche ridotte e difetti nel prodotto finale. In secondo luogo, il materiale di supporto dovrebbe essere compatibile con il polimero di uso finale e avere adeguate proprietà di fluidità.

Inoltre, l'uso di additivi appropriati può migliorare le prestazioni e le caratteristiche del masterbatch. Ad esempio, gli stabilizzatori UV possono proteggere il colore dallo sbiadimento dovuto alla luce solare e gli antiossidanti possono prevenirne il degrado durante la lavorazione.

Inoltre, il contenuto di umidità delle materie prime deve essere attentamente monitorato e controllato. Un'umidità eccessiva può portare a problemi come bolle e vuoti nel prodotto finale, riducendone la qualità e l'aspetto estetico. Pertanto, i materiali devono essere adeguatamente essiccati prima di essere collocati nella tramoggia.

Anche il corretto stoccaggio delle materie prime è fondamentale per prevenire la contaminazione, il degrado e le reazioni premature. Dovrebbero essere conservati in un luogo fresco e asciutto, lontano dalla luce solare diretta e dall'umidità.

In conclusione, ottimizzare le materie prime non significa solo scegliere ingredienti di alta qualità, ma anche gestire, immagazzinare ed elaborare meticolosamente per garantire il miglior risultato possibile nella produzione di masterbatch colorati.

Padroneggiare la linea di produzione per il compounding di masterbatch di colore

La linea di produzione per la composizione dei masterbatch colorati, sebbene complessa, può essere gestita con una profonda conoscenza dei processi coinvolti e una meticolosa attenzione ai dettagli. Il processo inizia con il dosaggio accurato delle materie prime, fondamentale per ottenere il colore e le proprietà desiderate. Ciò è spesso facilitato da sistemi controllati da computer, che consentono precisione e ripetibilità.

La fase di miscelazione, spesso eseguita in miscelatori ad alta velocità, garantisce l'omogeneità dei pigmenti, del supporto e degli additivi. Il materiale premiscelato passa quindi attraverso un estrusore di compounding, dove è sottoposto a calore e taglio, che portano alla dispersione e all'incapsulamento delle particelle di pigmento nella resina portante.

Il successivo raffreddamento e pellettizzazione producono il prodotto masterbatch finale. Tuttavia, il processo non finisce qui. Un controllo di qualità rigoroso è fondamentale e prevede test su parametri quali l'accuratezza del colore, la qualità della dispersione e le proprietà fisiche.

Padroneggiando questi passaggi, i produttori possono produrre masterbatch colorati di alta qualità che soddisfano le diverse esigenze dei loro clienti. È una testimonianza dei progressi nella tecnologia dei polimeri e dell'incessante ricerca della perfezione nel settore della plastica.

Pellettizzazione del filo con raffreddamento ad acqua: un passaggio essenziale nell'estrusione di masterbatch colorati

La pellettizzazione del filo con raffreddamento ad acqua (WCSP) è una fase fondamentale nel processo di estrusione del masterbatch colorato. Questa tecnica raffredda e taglia i fili estrusi in pellet di dimensioni uniformi, essenziali per le fasi successive della produzione. WCSP è particolarmente efficace grazie alla sua elevata efficienza di raffreddamento e alla forma e dimensione costanti dei pellet. Durante il WCSP, i fili escono dall'estrusore e passano attraverso un bagno d'acqua per un rapido raffreddamento, garantendo la stabilità del masterbatch colore. Successivamente vengono guidati alla pellettizzatrice, dove vengono tagliati in lunghezze precise. La combinazione di raffreddamento e pellettizzazione garantisce che il prodotto finale mantenga l'integrità del colore, l'uniformità e le proprietà fisiche ottimali. Pertanto, il WCSP non è solo un passo ma un elemento essenziale per garantire l’alta qualità dei masterbatch colorati.

Garantire qualità e coerenza nella produzione di pellet

La garanzia della qualità è un aspetto indispensabile della produzione di pellet. Inizia con la meticolosa selezione delle materie prime, garantendo la loro purezza, uniformità e idoneità al prodotto finale desiderato. Successivamente, l’esattezza dei parametri di processo – tra cui temperatura, pressione e velocità di raffreddamento – è fondamentale, poiché qualsiasi deviazione potrebbe influenzare le proprietà fisiche, la consistenza del colore e la qualità complessiva dei pellet. Per aggiungere un livello di precisione, vengono solitamente utilizzati sistemi di controllo automatizzati, che regolano questi parametri e ne garantiscono la coerenza durante tutta la produzione.

Oltre al processo di produzione, test rigorosi costituiscono l’ultima linea di difesa per garantire la qualità. Ogni lotto di pellet viene sottoposto a una serie di test, tra cui la corrispondenza dei colori, l'analisi della dispersione e la valutazione delle proprietà fisiche. Questi test confermano che gli scatti non solo soddisfano i requisiti estetici ma funzionano anche come previsto nelle applicazioni del mondo reale. Vale la pena notare che il raggiungimento della coerenza lotto dopo lotto non è un colpo di fortuna ma il risultato di un processo di produzione ben progettato e controllato. Pertanto, nel mondo della produzione di pellet, qualità e costanza sono davvero i pilastri del successo.

Scegliere l'estrusore masterbatch del colore giusto

Comprendere il ruolo degli estrusori bivite nella produzione di masterbatch a colori

Gli estrusori bivite svolgono un ruolo fondamentale nella produzione di masterbatch colorati, fungendo da cavallo di battaglia del processo di compounding. Queste macchine funzionano secondo il principio dello spostamento positivo, utilizzando due viti intrecciate per miscelare, sciogliere e pompare le materie prime in modo efficace. Il design e la configurazione della vite possono essere personalizzati per compiti specifici, che si tratti di distribuire i coloranti in modo uniforme in tutto il polimero, garantire la massima dispersione o migliorare la compatibilità di diversi materiali.

Gli estrusori bivite offrono numerosi vantaggi rispetto ai loro omologhi monovite. Innanzitutto, forniscono capacità di miscelazione superiori, fondamentali per ottenere una distribuzione uniforme del colore nel masterbatch. Inoltre, le loro elevate velocità di taglio facilitano la scomposizione e la dispersione di pigmenti e additivi, portando a masterbatch con eccezionale forza e consistenza del colore.

Inoltre, gli estrusori bivite offrono un livello più elevato di controllo del processo, consentendo ai produttori di ottimizzare parametri quali temperatura e pressione per soddisfare i requisiti specifici di ciascun master batch di colore. Ciò si traduce in un processo più efficiente con meno incoerenze e un prodotto finale di qualità superiore.

In conclusione, l’uso di estrusori bivite nella produzione di masterbatch colorati non è solo una scelta ma una necessità nata dalla richiesta di qualità, coerenza ed efficienza nel processo di produzione.

Fattori da considerare nella scelta del sistema di pellettizzazione ideale

Quando si sceglie il sistema di pellettizzazione ideale per la propria linea di produzione, entrano in gioco diversi fattori:

- Tipo di materiale: La natura del materiale da pellettizzare influenza in modo significativo la scelta di un sistema di pellettizzazione. Vari materiali hanno proprietà diverse e richiedono un ulteriore trattamento durante il processo di pellettizzazione.

- Volume di produzione: Anche la portata delle vostre operazioni è importante. Per la produzione su larga scala, è essenziale un sistema di pellettizzazione ad alta capacità, mentre le procedure su scala ridotta possono richiedere una configurazione più compatta ed efficiente.

- Requisito di qualità: La qualità richiesta del pellet finale influenzerà anche la scelta del sistema di pellettizzazione. Sistemi specifici possono offrire un controllo superiore su dimensione, forma e consistenza del pellet, che può essere fondamentale per applicazioni particolari.

- Costo: Dovrebbe essere considerato il costo complessivo, che comprende l’investimento iniziale, i costi operativi e i costi di manutenzione. Sebbene un sistema più costoso possa fornire prestazioni superiori, deve essere giustificato dal ritorno sull’investimento previsto.

- Efficienza energetica: Nel mondo odierno attento alla sostenibilità, l'efficienza energetica di un sistema di pellettizzazione è una considerazione cruciale. I sistemi che consumano meno energia non solo ridurranno i costi operativi, ma minimizzeranno anche l’impatto ambientale.

- Facilità di funzionamento e manutenzione: Un sistema facile da utilizzare e da manutenere può ridurre significativamente i tempi di inattività e i costi di manodopera, aumentando così l’efficienza complessiva del processo di produzione.

Ricordate, il giusto sistema di pellettizzazione può aumentare l’efficienza della vostra linea di produzione, migliorare la qualità del vostro prodotto finale e, in definitiva, incrementare i vostri profitti.

Ottimizzazione dell'efficienza produttiva con i macchinari di estrusione più recenti

Gli ultimi progressi nei macchinari per l’estrusione hanno contribuito in modo significativo a ottimizzare l’efficienza produttiva. La tecnologia all’avanguardia ha facilitato lo sviluppo di macchinari di estrusione innovativi in grado di sopportare una produzione di volumi elevati mantenendo al contempo qualità e coerenza eccezionali nel processo di pellettizzazione. In particolare, l’avvento di sistemi controllati da computer ha consentito una regolazione precisa di parametri critici, come la temperatura e la pressione, garantendo così prestazioni ottimali e riducendo gli sprechi. Inoltre, i moderni macchinari di estrusione sono progettati pensando all’efficienza energetica, riducendo al minimo i costi operativi e l’impatto ambientale. Inoltre, la facilità di utilizzo e manutenzione è una caratteristica di queste macchine, grazie alle interfacce intuitive e al design robusto, che nel complesso riducono i tempi di fermo e i costi di manodopera. Investire in macchinari di estrusione di ultima generazione è una mossa strategica che può migliorare notevolmente l’efficienza e la redditività del processo produttivo.

Miglioramento delle prestazioni dei masterbatch di colore

L'importanza degli additivi e dei disperdenti nella formulazione dei masterbatch colorati

Additivi e disperdenti svolgono un ruolo fondamentale nella formulazione dei masterbatch coloranti, influenzando in modo significativo le caratteristiche prestazionali del prodotto finale. Gli additivi, come gli stabilizzanti UV, gli agenti antiossidanti e i ritardanti di fiamma, forniscono al masterbatch del colore funzionalità e durata migliorate. Aumentano la resistenza ai fattori ambientali, prolungando così la vivacità del colore e la durata complessiva del prodotto.

I disperdenti, invece, assicurano una dispersione uniforme dei pigmenti all’interno della matrice plastica, che è fondamentale per ottenere colore e qualità costanti. Agiscono riducendo la tensione interfacciale tra le particelle di pigmento e la plastica, facilitandone una distribuzione più uniforme. Ciò non solo migliora l'aspetto estetico del prodotto finale ma anche le sue proprietà fisiche, poiché una distribuzione non uniforme dei pigmenti può portare a punti deboli nel prodotto finale.

In sostanza, la selezione e l'uso giudiziosi di additivi e disperdenti rappresentano un passaggio fondamentale nella formulazione del masterbatch del colore, che incide direttamente sulla qualità, sulle prestazioni e sull'accettazione del prodotto sul mercato. Pertanto, i produttori devono avere una conoscenza approfondita di questi componenti e delle loro interazioni con diversi tipi di plastica e pigmenti.

Esplorazione di pigmenti e riempitivi di alta qualità per una produzione di masterbatch di colori di qualità superiore

Pigmenti e riempitivi di alta qualità sono parte integrante della produzione di masterbatch di colore di qualità superiore. Quando si tratta di coloranti, la selezione si basa spesso su proprietà quali intensità del colore, resistenza al calore, solidità alla luce e resistenza agli agenti atmosferici. I pigmenti organici, pur offrendo colori brillanti e vibranti, possono mancare in termini di stabilità al calore e resistenza agli agenti atmosferici rispetto alle loro controparti inorganiche. I pigmenti inorganici, sebbene limitati nella loro gamma di colori, mostrano tipicamente un'eccellente resistenza al calore e agli agenti atmosferici. La chiave è trovare un equilibrio tra vivacità del colore e durata.

I riempitivi, d'altro canto, svolgono molteplici funzioni nella produzione di masterbatch colorati. Non solo contribuiscono al rapporto costo-efficacia, ma possono anche migliorare le proprietà fisiche specifiche del prodotto finale. Ad esempio, i riempitivi minerali come il carbonato di calcio o il talco possono aumentare la stabilità dimensionale e la resistenza al calore del prodotto finale. Tuttavia, è fondamentale notare che l'uso eccessivo di riempitivi può portare a un degrado della qualità complessiva del prodotto, causando problemi come una ridotta resistenza alla trazione e agli urti. Una formulazione ben ponderata ed equilibrata è quindi essenziale per ottimizzare sia i costi che le prestazioni.

Alla luce di quanto sopra, è chiaro che la scelta dei pigmenti e delle cariche influenza direttamente la qualità e le caratteristiche prestazionali dei masterbatch colore. I produttori devono, quindi, investire tempo e risorse nell’identificazione e nell’approvvigionamento di materie prime di alta qualità, poiché questo è un passo fondamentale nella produzione di masterbatch cromatici di qualità superiore che soddisfino la domanda del mercato e si distinguano dalla concorrenza.

Personalizzazione di masterbatch funzionali per applicazioni plastiche specifiche

La personalizzazione di masterbatch funzionali per applicazioni specifiche richiede una profonda comprensione dei requisiti di utilizzo finale del prodotto in plastica. Le proprietà uniche della plastica, come la resistenza al calore, la solidità alla luce, la resistenza chimica e il comportamento alla lavorazione, determinano il tipo e la quantità di additivi che devono essere inclusi nel masterbatch. Ad esempio, un'applicazione che richiede un'elevata resistenza al calore potrebbe trarre vantaggio da un masterbatch formulato con stabilizzanti termici e ritardanti di fiamma. Nel frattempo, un prodotto che necessita di una solidità del colore superiore richiederebbe un masterbatch contenente pigmenti di alta qualità e stabilizzanti UV.

Bisogna considerare anche il metodo di lavorazione della plastica, poiché questo può influenzare la dispersione degli additivi all’interno della matrice polimerica. Diverse tecniche di lavorazione, che si tratti di estrusione, stampaggio a iniezione o soffiaggio, avranno effetti diversi sulla dispersione e sulle prestazioni del masterbatch. Pertanto, i produttori devono lavorare a stretto contatto con i propri clienti per comprendere l’esatta applicazione e le condizioni di lavorazione per personalizzare di conseguenza la composizione del masterbatch.

La personalizzazione dei masterbatch funzionali non è un approccio valido per tutti. Richiede competenze tecniche, una conoscenza approfondita delle materie plastiche e degli additivi e una stretta collaborazione con i clienti. Investendo in questo processo di personalizzazione, i produttori possono garantire che i loro masterbatch colorati e additivi non solo soddisfino ma superino le aspettative dei loro clienti, fornendo loro un vantaggio competitivo nel mercato delle materie plastiche sempre più esigente e diversificato.

Ottimizzazione dell'estrusione di masterbatch colore

Mantenimento della precisione e dell'uniformità nella produzione di masterbatch di colore

Nel processo di produzione dei masterbatch di colore, ottenere precisione e uniformità è fondamentale. La qualità del prodotto finale dipende principalmente dall'esattezza della formulazione del colore e dalla distribuzione uniforme dei pigmenti all'interno della matrice polimerica. Una leggera deviazione nella concentrazione del pigmento o una scarsa dispersione possono alterare significativamente le proprietà estetiche e funzionali del prodotto plastico finale.

Per garantire la precisione, vengono utilizzate tecnologie avanzate di corrispondenza dei colori, come uno spettrofotometro. Questi strumenti misurano le proprietà cromatiche di un campione in diverse condizioni di luce, consentendo ai produttori di ottenere una corrispondenza accurata del colore desiderato. La formulazione viene quindi testata e modificata secondo necessità fino a quando non vengono soddisfatte le esatte specifiche del colore.

La coerenza nella produzione di masterbatch di colore viene mantenuta attraverso rigorosi processi di controllo della qualità. Ogni lotto viene accuratamente ispezionato e testato per garantire che soddisfi i requisiti di colore, fisici e di lavorazione. Anche la manutenzione e la calibrazione regolari delle apparecchiature sono fondamentali per garantire una produzione coerente. Dando priorità alla precisione e all'uniformità, i produttori possono fornire masterbatch cromatici di alta qualità che soddisfano esattamente le esigenze dei loro clienti.

Miglioramento della dispersione di pigmenti e additivi per una distribuzione uniforme del colore

Migliorare la dispersione dei pigmenti e degli additivi nella produzione di masterbatch colorati è un passo fondamentale verso il raggiungimento di una distribuzione uniforme del colore. L’uso di miscelatori ad alto taglio e metodi intensivi di miscelazione della fusione possono aiutare a raffinare le particelle di pigmento, promuovendo una distribuzione uniforme all’interno della matrice polimerica. Inoltre, l'incorporazione di agenti disperdenti o compatibilizzanti può migliorare l'affinità tra il pigmento e il polimero, facilitando una migliore dispersione. È fondamentale ottimizzare le condizioni di lavorazione, come la temperatura e il tempo di miscelazione, per prevenire l'agglomerazione dei pigmenti e garantire una miscela omogenea. Utilizzando queste strategie, i produttori possono migliorare la qualità della dispersione, portando a una distribuzione uniforme del colore nel prodotto plastico finale, soddisfacendo le esatte specifiche cromatiche e i requisiti estetici dei clienti.

Massimizzare l'efficienza operativa delle macchine per estrusione di masterbatch di colore

Massimizzare l’efficienza operativa degli estrusori di masterbatch colore è fondamentale per ottenere risultati di alta qualità e mantenere la produttività. L'ottimizzazione della macchina inizia con una calibrazione precisa. Dovrebbero essere applicati protocolli di manutenzione regolare, come la pulizia e la sostituzione delle parti usurate, per prevenire tempi di fermo macchina e garantire la longevità dell'attrezzatura. Inoltre, l’utilizzo di sistemi intelligenti per il controllo dei processi può migliorare significativamente l’efficienza operativa. Questi sistemi forniscono informazioni in tempo reale sulle prestazioni della macchina, facilitando regolazioni tempestive e garantendo che la produzione rimanga entro i parametri specificati. È essenziale formare gli operatori per correggere eventuali discrepanze in modo tempestivo ed efficiente in modo adeguato. Sfruttando queste strategie, i produttori possono migliorare l’efficienza delle loro macchine estrusori per masterbatch di colore, migliorando così la produttività e riducendo gli sprechi.

Contatta Nanjing Jieya per le soluzioni Expert Color Masterbatch per estrusori

Ottieni una guida professionale per il tuo processo di produzione di masterbatch di colore

A Nanjing Jieya, forniamo soluzioni esperte di estrusori masterbatch di colori su misura per le vostre specifiche esigenze di produzione. Grazie alle nostre conoscenze tecniche, alla nostra esperienza nel settore e alla nostra dedizione all'innovazione, assistiamo i produttori nell'implementazione delle migliori pratiche per la produzione di masterbatch colorati. Il nostro team è esperto nell'affrontare le sfide relative alla pigmentazione, alla dispersione e all'efficienza della macchina, garantendoti il raggiungimento dei risultati della massima qualità. Offriamo guida e supporto completi, dalla consulenza iniziale e selezione della macchina all'installazione, funzionamento e manutenzione. Contattaci oggi per rivoluzionare il tuo processo di produzione di masterbatch colore e ottenere un vantaggio competitivo sul mercato.

Esplorazione di soluzioni su misura per l'estrusione e la pellettizzazione di masterbatch colorati

A Nanjing Jieya, siamo specializzati nella fornitura di soluzioni su misura per l'estrusione e la pellettizzazione di masterbatch colorati. Riconoscendo che ogni produttore ha sfide operative ed esigenze di produzione uniche, ci concentriamo sulla fornitura di soluzioni personalizzate in linea con le vostre esigenze specifiche. Offriamo una selezione di macchine estrusori ad alte prestazioni, ciascuna progettata per eccellere in diversi scenari di produzione e affrontare diverse complessità di pigmentazione. Insieme ai nostri avanzati sistemi di pellettizzazione, garantiamo un flusso di produzione senza interruzioni e risultati di alta qualità. Puoi contare su di noi per l'innovazione continua, l'abilità tecnica e l'impegno costante per il tuo successo produttivo. Migliora l'efficienza produttiva e la qualità dei prodotti collaborando con Nanjing Jieya, il nome di fiducia nelle soluzioni di estrusione e pellettizzazione di masterbatch colorati.

Riferimenti

- Keya doppia vite: Il sito Web di questo produttore fornisce informazioni dettagliate sulla macchina estrusore masterbatch di colore, sottolineando la sua capacità di gestire elevati volumi di materiale e mantenere un rapporto di miscelazione costante.

- USO: USEON progetta estrusori per Color Masterbatch, fornendo specifiche e applicazioni dettagliate in base alle diverse esigenze di output, formule e applicazioni finali.

- Estrusione Cowin: Questa fonte discute l'ampia applicazione di Color Masterbatch in varie resine per produrre fibre colorate, abbigliamento, plastica quotidiana e altro ancora.

- Industria diretta: Questa directory di settore fornisce informazioni su vari produttori che offrono macchine per estrusione masterbatch, comprese quelle specificamente progettate per la colorazione dei polimeri.

- Estrusione CHUANGBO: Il sito evidenzia come il loro estrusore sia appositamente progettato per masterbatch colorati e alcuni masterbatch funzionali, descrivendo in dettaglio il processo di compounding e linee di pellettizzazione dei fili per il colore.

- Estrusione Haisi: Haisi Extrusion fornisce estrusori bivite corotanti di alta qualità ed estrusori di compounding a due stadi per l'estrusione di masterbatch di riempimento/colore.

- Leistritz: Questa brochure in PDF fornisce uno sguardo approfondito sui vantaggi derivanti dall'utilizzo di estrusori bivite corotanti nella produzione di masterbatch, sottolineando la qualità della dispersione.

- Articolo medio: Questo post del blog discute il sistema di miscelazione e di estrusione di masterbatch di Nanjing KY Chemical Machinery Co., Ltd., evidenziandone l'idoneità per le operazioni di masterbatch.

- Estrusione Cowell: Il sito fornisce informazioni sulle applicazioni del masterbatch di riempimento nella lavorazione di film plastici, borse tessute, borse per la spesa, sacchi della spazzatura, reggette da imballaggio, prodotti cavi, tubi, fogli, iniezione, ecc.

- ScienceDirect: Questa fonte accademica fornisce una panoramica del masterbatch, discutendone la composizione, i tipi e gli usi in vari settori. Approfondisce inoltre il processo di produzione, compreso il ruolo dell'estrusione.

Domande frequenti (FAQ)

D: Cos'è un estrusore bivite?

R: Un estrusore bivite è un tipo di macchina di estrusione utilizzata nella produzione di masterbatch colorati. È costituito da due viti che si intrecciano all'interno di un cilindro per facilitare la miscelazione e la granulazione dei materiali masterbatch.

D: Quali sono i componenti principali di un estrusore per masterbatch colorati?

R: I componenti principali di un estrusore di masterbatch colorato includono l'alimentatore, l'estrusore bivite e una linea di produzione per pellet di masterbatch colorato. Inoltre, il fornitore dell'estrusore può fornire componenti correlati, come viti e cilindri adatti all'applicazione specifica.

D: Come funziona un estrusore di masterbatch colorato?

R: Il principio di funzionamento di un estrusore masterbatch colorato prevede la fusione dei pigmenti colorati o dei coloranti unici all'interno dell'estrusore bivite. La tecnologia di estrusione e gli elementi essenziali all'interno della macchina consentono la creazione di pellet di masterbatch di colore omogeneo secondo le specifiche di output desiderate.

D: Quali sono i vantaggi derivanti dall'utilizzo di un estrusore per masterbatch colorato di alta qualità?

R: L'utilizzo di un estrusore di masterbatch colorato di alta qualità garantisce una composizione, granulazione e pellettizzazione del colore efficiente e precisa per l'uso in applicazioni plastiche. Offre inoltre affidabilità nel raggiungimento di una distribuzione del colore e di una qualità costanti nel prodotto finale.

D: Dove posso trovare un fornitore affidabile per i macchinari per l'estrusione di masterbatch colorati?

R: Puoi trovare un fornitore affidabile di macchinari per l'estrusione di masterbatch colorati contattando Machinery Co. con sede nella provincia di Jiangsu o esplorando post correlati e risorse specifiche del settore per la tecnologia di estrusione.

D: Qual è il ruolo della bivite conica nel processo di estrusione di masterbatch colorati?

R: La doppia vite conica nel processo di estrusione del masterbatch colore facilita la miscelazione, la fusione e il trasporto dei materiali, contribuendo così a migliorare l'omogeneità e la dispersione del colore all'interno del masterbatch.

D: Perché il masterbatch riempitivo è comunemente utilizzato nelle applicazioni plastiche?

R: Il masterbatch riempitivo è comunemente utilizzato nelle applicazioni plastiche per migliorare le proprietà meccaniche, le caratteristiche di lavorazione e il rapporto costo-efficacia dei prodotti plastici finali. Consente un utilizzo efficiente delle materie prime e migliora la qualità del prodotto.

D: Quali fattori dovrebbero essere considerati nella produzione del masterbatch colorato?

R: Nella produzione di masterbatch colorati, fattori quali il punto di fusione, la selezione del pigmento o del colorante, il controllo della temperatura di estrusione e il design della vite e del cilindro devono essere attentamente considerati per garantire le proprietà cromatiche desiderate e la stabilità della lavorazione.

D: Quali sono le considerazioni critiche per la scelta di un estrusore di compounding masterbatch colorato adatto?

R: Le considerazioni critiche per la scelta di un estrusore di compounding masterbatch di colore adatto includono i requisiti di colore specifici, la capacità di produzione, le caratteristiche delle materie prime e la capacità della macchina di ottenere una qualità costante di masterbatch di colore.

D: Come posso saperne di più sulla tecnologia di estrusione dei masterbatch colorati e sugli argomenti correlati?

R: Puoi saperne di più sulla tecnologia di estrusione di masterbatch a colori e argomenti correlati esplorando le risorse specifiche del settore, tra cui l'introduzione agli estrusori e le pubblicazioni tecniche, e contattando esperti nella produzione e nelle applicazioni di masterbatch a colori.