Comprendere le dinamiche dei costi della lavorazione CNC è fondamentale per garantire convenienza mantenendo la qualità. Il prezzo della lavorazione CNC è influenzato da una serie di fattori, dalla complessità del progetto e dal tipo di materiale utilizzato, al tempo macchina richiesto e alle necessarie fasi di post-elaborazione. È essenziale esaminare attentamente ciascuno di questi elementi al fine di ottimizzare i costi e sostenere l’accessibilità economica. Questo documento approfondirà la complessità dei costi di lavorazione CNC, fornendo una comprensione completa che consentirà alle aziende di prendere decisioni informate.

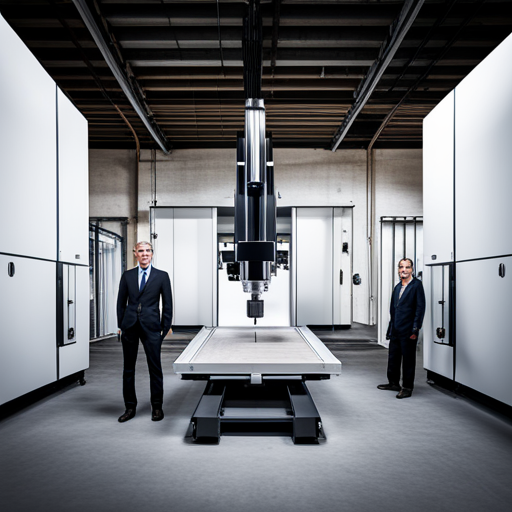

Quanto costa una macchina CNC?

Fattori che influenzano il costo delle macchine CNC

- Tipo di macchina CNC: Il costo delle macchine CNC può variare notevolmente a seconda del tipo di macchina. Un router CNC a 3 assi di base può iniziare a un costo inferiore, mentre un router a 5 assi Fresatura CNC una macchina con funzionalità avanzate sarà significativamente più costosa.

- Dimensioni della macchina: Macchine CNC Sono disponibili in varie dimensioni e le macchine più grandi tendono a costare di più perché possono accogliere ed elaborare pezzi di materiale più grandi.

- Marca e Modello: Proprio come le automobili, marche e modelli diversi hanno prezzi diversi. I marchi affermati con una reputazione di qualità e affidabilità in genere costano di più.

- Età e condizioni della macchina: I modelli usati o più vecchi di macchine CNC sono in genere più economici di quelli nuovi. Tuttavia, le condizioni della macchina influiscono in modo significativo sul suo prezzo.

- Funzionalità del software: Le macchine CNC di fascia alta sono dotate di software sofisticato che migliora la precisione e l'automazione, ma queste funzionalità possono aumentare i costi.

- Accessori e attrezzature aggiuntive: Anche la necessità di attrezzature aggiuntive come aspiratori di polvere, sistemi di raffreddamento o diversi tipi di utensili da taglio può influenzare il costo totale.

- Costi operativi: Questi includono i costi di energia, manutenzione e riparazione, che possono influire sull’accessibilità a lungo termine della macchina CNC.

Suggerimenti per ridurre i costi delle macchine CNC

Quando si tratta di ridurre i costi delle macchine CNC, ci sono diverse strategie da considerare:

- Acquisto di attrezzature usate: L'acquisto di una macchina CNC usata può ridurre sostanzialmente i costi iniziali. Tuttavia, è essenziale ispezionare attentamente le condizioni della macchina e assicurarsi che sia stata mantenuta correttamente.

- Modelli ad alta efficienza energetica: Optare per modelli efficienti dal punto di vista energetico può comportare risparmi significativi a lungo termine. Sebbene queste macchine possano essere inizialmente più costose, i costi operativi ridotti possono compensare nel tempo il prezzo di acquisto più elevato.

- Manutenzione regolare: Una manutenzione regolare può evitare riparazioni costose e aumentare la durata della macchina. Ciò include la pulizia, la lubrificazione e il controllo periodico dell'usura.

- Operatori della formazione: Una formazione adeguata degli operatori delle macchine può migliorare l’efficienza e prevenire errori costosi. Gli operatori esperti possono massimizzare la produttività della macchina e ridurre al minimo gli sprechi.

- Ottimizzazione dell'uso del software: Sfruttare appieno le funzionalità del software della macchina può migliorare l'efficienza e la precisione, riducendo gli sprechi e risparmiando tempo.

- Acquisto in blocco di accessori: L'acquisto di utensili da taglio e altri accessori in grandi quantità può spesso comportare sconti, riducendo i costi complessivi.

Ricorda che, sebbene questi suggerimenti possano aiutare a ridurre i costi, è anche importante considerare la qualità e le capacità della macchina per garantire che soddisfi le tue esigenze e requisiti specifici.

Le migliori macchine CNC per una lavorazione economicamente vantaggiosa

Quando si parla di convenienza Lavorazione CNC, diversi modelli si distinguono per prestazioni, durata e rapporto qualità-prezzo.

- Serie Haas Mini Mill: Conosciute per le loro dimensioni compatte e la loro convenienza, le mini frese Haas rappresentano un'ottima opzione per le officine più piccole e le start-up. Offrono una precisione impressionante e una gamma di opzioni personalizzabili.

- Tormac PCNC 440: Questa è una macchina ideale per applicazioni industriali leggere e hobbisti domestici seri. Offre prestazioni di livello professionale a una frazione del costo delle macchine più grandi.

- Mazak QUICK TURN 200: Se hai bisogno di un tornio conveniente, Mazak QUICK TURN 200 combina produttività, alta precisione e alta affidabilità per soddisfare una varietà di esigenze di produzione.

- Okuma Genos M560-V: Questo centro di lavoro verticale offre lavorazioni ad alta velocità con precisione eccezionale, rendendolo una scelta economica per officine di tutte le dimensioni.

Ricorda, sebbene queste macchine siano tutte convenienti, la migliore macchina CNC per te dipenderà dalle tue specifiche esigenze di lavorazione, dai vincoli dello spazio di lavoro e dal budget.

Come risparmiare sui costi di lavorazione CNC

L’implementazione di pratiche strategiche può ridurre significativamente i costi di lavorazione CNC. Ecco alcuni suggerimenti che possono aiutare:

- Progettazione per la produzione (DFM): Implementa i principi DFM nel tuo progetto. Semplificare i progetti può ridurre il numero di operazioni richieste, con conseguente riduzione dei costi.

- Selezione del materiale: Scegliere il materiale giusto per il tuo progetto può anche ridurre i costi. Alcuni materiali sono più facili ed economici da lavorare rispetto ad altri.

- Ridurre le tolleranze: Specificare tolleranze strette solo quando necessario. Tolleranze ampie comportano meno scarti, tempi di produzione più rapidi e, in definitiva, costi inferiori.

- Sfruttare l’economia di scala: La produzione di quantità maggiori di una parte può spesso ridurre il costo unitario grazie alle economie di scala.

- Manutenzione preventiva: Una manutenzione regolare può evitare riparazioni costose e tempi di inattività. Mantenere le macchine in buone condizioni per garantirne efficienza e longevità.

Ricorda, queste strategie, combinate con la scelta di una macchina CNC economicamente vantaggiosa, possono aiutarti a ottimizzare i costi di lavorazione senza compromettere la qualità e la precisione.

Opzioni di noleggio di macchine CNC convenienti

Noleggiare una macchina CNC è una valida opzione per le aziende che desiderano risparmiare sui costi iniziali. Molte società di noleggio offrono un’ampia varietà di macchine per soddisfare esigenze e budget diversi.

- Noleggi a breve termine: Questa opzione è ideale per le aziende con esigenze di produzione temporanee o stagionali. Ti consente di accedere a macchine di alta qualità senza grandi investimenti di capitale.

- Noleggi a lungo termine: Per progetti che durano diversi mesi o addirittura anni, i noleggi a lungo termine possono essere una soluzione conveniente.

- Affitto a riscatto: Alcune società di noleggio offrono un'opzione di noleggio con riscatto, in cui una parte del canone di locazione è destinata all'acquisto della macchina. Questa può essere una scelta fattibile per le aziende che intendono eventualmente possedere i macchinari.

- Sfruttare la tecnologia: Optare per macchine CNC con la tecnologia più recente. Ciò può portare a operazioni più efficienti, facendoti risparmiare denaro a lungo termine.

Ricorda, quando scegli un'opzione di noleggio, considera fattori quali la durata del progetto, i vincoli di budget e i requisiti specifici delle tue operazioni. Scegliere la giusta opzione di noleggio può migliorare notevolmente la tua convenienza senza compromettere la qualità della produzione.

Quanto costa la lavorazione CNC?

Quando si confrontano i costi della lavorazione CNC in diverse regioni, è necessario tenere conto di diverse variabili, tra cui il costo della manodopera, i costi delle materie prime e le spese generali.

In Europa, il costo medio per i servizi di lavorazione CNC può variare da $75 a $125 l'ora. Questa fascia di prezzo è in gran parte dovuta ai costi di manodopera più elevati e ai severi standard normativi in questa regione.

Nel Stati Uniti, I servizi di lavorazione CNC possono variare da $65 a $150 all'ora. L'ampia gamma può essere attribuita al mercato diversificato con diversi livelli di competenza e spese operative variabili.

D'altra parte, dentro Cina, il costo della lavorazione CNC è generalmente inferiore e varia da $20 a $50 l'ora. Ciò è dovuto principalmente ai minori costi di manodopera, nonché alle capacità di produzione di massa che possono ridurre i costi complessivi.

È importante notare che questi numeri sono stime e possono variare in modo significativo a seconda dei requisiti specifici del progetto, della complessità della parte, del tipo di materiale utilizzato e delle attuali condizioni di mercato.

Comprendere il costo della lavorazione CNC

I costi della lavorazione CNC possono essere complessi da comprendere poiché sono influenzati da una moltitudine di fattori. Principalmente, il costo è determinato dal tempo necessario per lavorare una parte, che è influenzato dalla complessità complessiva del progetto, dal tipo di operazioni richieste e dal numero di operazioni necessarie. Anche il materiale utilizzato nella produzione gioca un ruolo chiave, con i prezzi che variano in modo significativo a seconda che il materiale sia comune o esotico. Anche il costo della macchina CNC stessa, della sua manutenzione e del software utilizzato per progettare e produrre le parti influiscono direttamente sul prezzo. Infine, i costi della manodopera, che includono l'esperienza e il tempo del macchinista, e i costi generali come l'elettricità e l'affitto, contribuiscono al costo finale della lavorazione CNC. È fondamentale tenere conto di tutti questi fattori per comprendere il costo totale del tuo progetto di lavorazione CNC.

Fattori che influenzano i costi di lavorazione CNC

- Complessità del progetto: Più il progetto è intricato, maggiore sarà il costo. Componenti semplici con meno caratteristiche e dettagli saranno meno costosi da lavorare rispetto a parti con dettagli intricati o geometrie complesse.

- Tipo di materiale: Il tipo di materiale utilizzato può incidere notevolmente sul costo. I metalli comuni come l'alluminio e l'acciaio sono generalmente più economici di materiali più esotici come titanio o Inconel.

- Quantità: Anche il numero di parti necessarie può incidere sul prezzo. Volumi di produzione più elevati spesso portano a costi unitari inferiori grazie alle economie di scala.

- Requisiti di tolleranza: Tolleranze più strette possono richiedere tempi di lavorazione aggiuntivi o macchinari più avanzati, aumentando il costo complessivo.

- Tempi di consegna: Un tempo di consegna più breve può anche aumentare i costi perché potrebbe richiedere a un negozio di dare priorità al tuo progetto rispetto ad altri.

- Post produzione: Eventuali processi di finitura aggiuntivi come verniciatura, anodizzazione o trattamento termico aumenteranno il costo finale.

Comprendendo questi fattori, puoi gestire meglio i costi di lavorazione CNC e prendere decisioni più informate per i tuoi progetti di produzione.

Riduzione dei costi di lavorazione CNC con una programmazione efficiente

Una programmazione efficiente gioca un ruolo fondamentale nella riduzione dei costi della lavorazione CNC. L'uso di software CAD/CAM avanzati e ottimizzati può fare una differenza significativa nel ridurre il tempo necessario per programmare e lavorare una parte. Ecco alcune strategie da considerare:

- Sfrutta i moderni strumenti CAM: Alcuni software CAM offrono funzionalità automatizzate, come il riconoscimento delle caratteristiche e l'ottimizzazione del percorso utensile, che possono ridurre significativamente i tempi di programmazione e migliorare l'efficienza della lavorazione.

- Semplifica la progettazione: Se possibile, progettare le parti tenendo presente la produzione. Evita complessità inutili che aumentano i tempi di lavorazione e utilizzano più materiale.

- Utilizza strumenti e operazioni standard: Prova a utilizzare strumenti e operazioni standard quando possibile. Strumenti personalizzati e operazioni specializzate possono aumentare i costi.

- Riduci i tempi di configurazione: Ridurre al minimo i tempi di impostazione può ridurre direttamente i costi di lavorazione. Ciò potrebbe comportare attrezzature multiparte, cambio pallet o l’uso di macchine multiasse per ridurre il numero di configurazioni necessarie.

Concentrandosi su una programmazione efficiente, i produttori possono realizzare risparmi significativi nei processi di lavorazione CNC. Questo approccio non solo preserva le risorse, ma consente anche tempi di consegna più rapidi, il che può dare a un’azienda un vantaggio competitivo sul mercato.

Scegliere il materiale giusto per una lavorazione CNC economicamente vantaggiosa

La selezione del materiale giusto è un altro aspetto cruciale della lavorazione CNC economicamente vantaggiosa. Materiali diversi hanno caratteristiche di lavorazione e costi diversi. Pertanto, la scelta del materiale può influenzare il costo complessivo di un progetto.

- Considera i costi dei materiali: Il costo delle materie prime è un fattore importante. Mentre alcuni materiali, come l’alluminio, sono relativamente economici e facili da lavorare, altri, come il titanio, sono più costosi e difficili da lavorare.

- Valutare la lavorabilità: La facilità di lavorazione di un materiale, o la sua "lavorabilità", influisce sul tempo e sullo sforzo richiesti per la lavorazione CNC. I materiali con una buona lavorabilità richiedono meno cambi utensile, meno tempo macchina e generalmente comportano costi inferiori.

- Fattore nelle proprietà del materiale: Le proprietà del materiale, come durezza, conduttività termica e resistenza chimica, dovrebbero essere in linea con i requisiti del prodotto finale. Sebbene un materiale possa essere più economico, potrebbe non essere adatto se non soddisfa le specifiche del prodotto.

- Comprendere la catena di fornitura: La disponibilità e i tempi di consegna del materiale possono influire sulla tempistica e sui costi del progetto. I materiali più facilmente disponibili possono spesso essere acquistati a costi inferiori e con tempi di consegna inferiori.

Scegliendo strategicamente il materiale giusto, i produttori possono ridurre significativamente il costo della lavorazione CNC mantenendo la qualità e l'integrità del prodotto finale.

Suggerimenti per ridurre i costi nei progetti di lavorazione CNC

- Dare priorità alla progettazione per la produzione (DFM): Considerare i processi di produzione durante la fase di progettazione aiuta a eliminare le complessità inutili e a ridurre i costi di produzione. I progetti semplici sono spesso più facili e veloci da lavorare, con conseguenti costi inferiori.

- Ottimizza per la lavorazione multiasse: Le macchine CNC multiasse consentono la lavorazione da più angolazioni in un unico setup, il che può ridurre significativamente i tempi di setup e migliorare la precisione. I progetti ottimizzati per la lavorazione multiasse possono spesso essere prodotti in modo più conveniente.

- Consolidare i progetti delle parti: Quando possibile, combina più parti in un unico pezzo. Questo approccio riduce il numero di pezzi separati da lavorare, diminuendo i tempi di setup e i costi complessivi.

- Utilizza strumenti standardizzati: L'utilizzo di dimensioni e profondità standard degli utensili può semplificare il cambio degli utensili e ridurre l'usura, con conseguente risparmio sui costi. Gli strumenti personalizzati in genere costano di più e richiedono più tempo per essere acquistati.

- Richiedi sconti sulla quantità: I costi di lavorazione CNC spesso diminuiscono per parte man mano che il volume aumenta a causa delle economie di scala. Se il tuo progetto lo consente, valuta la possibilità di ordinare volumi maggiori per sfruttare potenziali sconti.

Ricorda, il risparmio sui costi non dovrebbe compromettere l'integrità e la qualità del prodotto finale. Bilanciare il rapporto costo-efficacia con la garanzia della qualità è fondamentale nei progetti di lavorazione CNC.

In che modo i costi della manodopera possono influire sul costo della lavorazione CNC?

Impatto del costo del lavoro sui prezzi della lavorazione CNC

I costi della manodopera svolgono un ruolo fondamentale nel determinare il costo complessivo della lavorazione CNC. Fattori come il livello di abilità del macchinista, la complessità del lavoro e il tempo necessario per completare l'attività contribuiscono tutti al costo della manodopera. Gli elevati costi di manodopera possono aumentare significativamente il prezzo della lavorazione CNC, soprattutto per progetti complessi o che richiedono molto tempo.

Calcolo dei costi di manodopera nella lavorazione CNC

Per calcolare i costi della manodopera nella lavorazione CNC, è essenziale considerare la tariffa oraria del macchinista, la durata del processo di lavorazione, il numero di lavoratori richiesti e il livello di competenza necessario per il progetto. In alcuni casi, nel calcolo del costo del lavoro possono essere inclusi anche costi aggiuntivi, quali benefici per i dipendenti e spese di formazione.

Strategie per ridurre i costi di manodopera nella lavorazione CNC

La riduzione dei costi di manodopera nella lavorazione CNC può essere ottenuta attraverso varie strategie. Questi potrebbero includere investimenti nella formazione dei lavoratori per migliorare l’efficienza, l’impiego di processi automatizzati per ridurre la necessità di interventi manuali e l’ottimizzazione del flusso di lavoro per ridurre al minimo i tempi di inattività.

Automazione e risparmio sui costi di manodopera nella lavorazione CNC

L'automazione svolge un ruolo significativo nella riduzione dei costi di manodopera nella lavorazione CNC. I sistemi automatizzati possono funzionare in modo continuo, aumentando i tassi di produzione e riducendo la necessità dell’intervento umano. Sebbene l’investimento iniziale nell’automazione possa essere elevato, i risparmi a lungo termine sul costo della manodopera possono essere sostanziali.

Outsourcing vs lavorazione interna: valutazione dei costi di manodopera

L’outsourcing della lavorazione CNC può spesso comportare notevoli risparmi sui costi di manodopera, in particolare se esternalizzati in regioni con costi di manodopera inferiori. Tuttavia, la lavorazione interna può essere più efficiente per progetti complessi che richiedono una stretta supervisione. Pertanto, la decisione tra l’outsourcing e la lavorazione interna dovrebbe essere presa dopo aver valutato attentamente i costi di manodopera e i requisiti del progetto.

Quali sono i fattori che influenzano il costo della lavorazione CNC?

Costi di installazione e attrezzaggio della macchina nella lavorazione CNC

I costi di installazione e attrezzaggio della macchina influiscono in modo significativo sul costo complessivo della lavorazione CNC. Prima che inizi il processo di lavorazione vero e proprio, la macchina deve essere configurata con gli strumenti e le impostazioni appropriati per il lavoro specifico. Il processo di configurazione di una macchina può richiedere molto tempo e richiedere tecnici qualificati, il che contribuisce ai costi di configurazione.

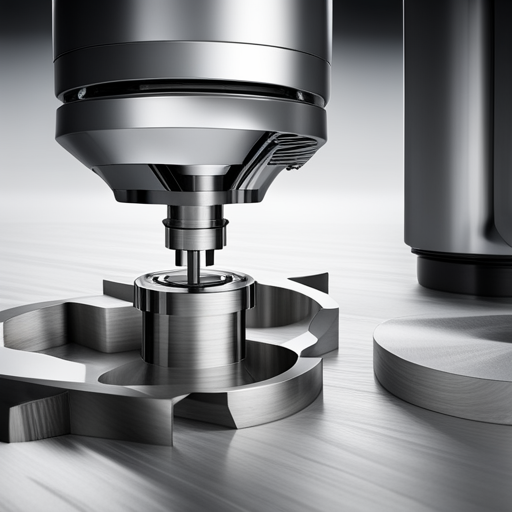

Il costo degli utensili, invece, comporta la spesa per l'acquisto di utensili da taglio, punte da trapano e matrici necessarie per il processo di lavorazione. I lavori di alta precisione richiedono strumenti specializzati, che spesso sono più costosi. Inoltre, gli strumenti si consumano nel tempo e devono essere sostituiti, aumentando i costi correnti.

Ottimizzando le procedure di configurazione della macchina e gestendo in modo efficiente l'inventario degli utensili, è possibile controllare questi costi e migliorare la redditività delle operazioni di lavorazione CNC.

Costi dei materiali nella lavorazione CNC

I costi dei materiali svolgono un ruolo significativo nel costo complessivo dei progetti di lavorazione CNC. Il tipo di materiale utilizzato può avere un impatto sostanziale sul prezzo finale, poiché i diversi materiali variano notevolmente in termini di costo. Ad esempio, l’alluminio o la plastica possono essere meno costosi da acquistare e lavorare, ma materiali come il titanio o le leghe speciali possono aumentare significativamente i costi a causa del loro prezzo di acquisto più elevato e della maggiore usura che provocano sui macchinari. Inoltre, anche la dimensione e la quantità del materiale necessario possono influenzare il costo totale. Pertanto, selezionare il materiale appropriato che bilancia costi e prestazioni è una decisione fondamentale in qualsiasi progetto di lavorazione CNC.

Considerazioni sulla complessità e sulla progettazione dei costi di lavorazione CNC

La complessità e la progettazione di un progetto di lavorazione CNC possono influenzare in modo significativo i costi complessivi. Progetti complessi che richiedono tagli complessi, tempi di configurazione aggiuntivi o strumenti speciali possono aumentare considerevolmente la spesa. Inoltre, i progetti che implicano un'elevata precisione o operazioni multiple comportano anche costi più elevati a causa dell'aumento del tempo macchina e della potenziale necessità di interventi o ispezioni manuali. Inoltre, anche la decisione di utilizzare processi di lavorazione 2D o 3D può incidere sui costi, poiché i processi 3D sono spesso più costosi a causa della loro complessità. Pertanto, un’efficace considerazione della progettazione e una gestione della complessità possono svolgere un ruolo fondamentale nel controllo dei costi di un progetto di lavorazione CNC.

Impatto delle tolleranze sui prezzi della lavorazione CNC

Le tolleranze nella lavorazione CNC influiscono in modo significativo sui costi complessivi. Tolleranze più strette richiedono precisione e controllo più elevati, che a loro volta richiedono apparecchiature più sofisticate e tempi macchina più lunghi. Ogni aumento della precisione potrebbe potenzialmente portare a una crescita esponenziale dei costi, poiché il raggiungimento di una precisione così elevata spesso implica velocità di lavorazione più lente, attrezzature più complesse e processi di ispezione aggiuntivi. Inoltre, anche la necessità di molteplici rilavorazioni per raggiungere tolleranze specifiche può far lievitare i costi. Pertanto, bilanciare l’esigenza di precisione con l’economicità è un aspetto critico della lavorazione CNC, sottolineando l’importanza di impostare tolleranze realistiche e appropriate per ciascun progetto.

Scegliere il giusto processo di lavorazione CNC per l'efficienza dei costi

La selezione del processo di lavorazione CNC appropriato può migliorare notevolmente l’efficienza dei costi. La scelta tra processi come fresatura, tornitura o foratura dovrebbe basarsi sulla complessità del progetto, sulla precisione richiesta e sulla natura del materiale da lavorare. Ad esempio, la tornitura è spesso la soluzione più conveniente per le parti cilindriche, mentre la fresatura è ideale per le parti che richiedono geometrie o superfici complesse. Inoltre, l’utilizzo di strategie di lavorazione avanzate come la lavorazione ad alta velocità o la lavorazione multiasse può aumentare la produttività e ridurre i tempi di produzione, abbassando così i costi. Tuttavia, questi processi avanzati possono richiedere attrezzature più costose e operatori qualificati. Pertanto, è essenziale valutare attentamente i requisiti specifici del progetto e trovare un equilibrio tra costo e qualità quando si seleziona il processo di lavorazione CNC.

Come ridurre il costo delle parti lavorate a CNC?

Ottimizzazione della progettazione per la produzione (DFM) nella lavorazione CNC

L'ottimizzazione della progettazione per la produzione (DFM) nella lavorazione CNC è un passo fondamentale verso la riduzione dei costi. DFM prevede la progettazione di parti tenendo presente la produzione, la semplificazione della geometria e la riduzione al minimo del numero di operazioni necessarie per la produzione. Massimizzando la producibilità, DFM può ridurre i tempi di lavorazione, gli sprechi di materiale e il rischio di errori, riducendo così significativamente i costi.

Riduzione al minimo degli scarti e degli sprechi di materiale nelle parti lavorate a CNC

Ridurre al minimo gli scarti e gli sprechi di materiale è un’altra strategia chiave per ridurre i costi nella lavorazione CNC. L'implementazione di percorsi utensile efficienti, l'ottimizzazione delle profondità di taglio e l'utilizzo di software avanzati possono aiutare a ridurre i movimenti non necessari ed evitare sprechi di materiale costoso. Inoltre, il riciclaggio e il riutilizzo dei materiali di scarto possono ridurre ulteriormente i costi associati allo smaltimento dei rifiuti.

Migliorare l'efficienza della lavorazione per ridurre i costi

Migliorare l’efficienza della lavorazione è un modo efficace per ridurre i costi nella lavorazione CNC. L'utilizzo di utensili da taglio adeguati e l'ottimizzazione delle velocità di avanzamento possono migliorare significativamente la velocità e l'efficienza della lavorazione, con conseguenti tempi di produzione più brevi e costi inferiori. Inoltre, la manutenzione ordinaria delle apparecchiature può prevenire tempi di inattività e garantire un flusso di produzione costante.

Scegliere le macchine CNC giuste per una produzione di pezzi economicamente vantaggiosa

Anche la scelta delle giuste macchine CNC gioca un ruolo fondamentale nella produzione di pezzi economicamente vantaggiosi. Macchine diverse offrono diversi livelli di precisione, velocità e capacità. Comprendere i requisiti del progetto e scegliere una macchina che possa soddisfarli in modo efficiente senza caratteristiche eccessive può ridurre significativamente i costi di produzione.

Valutazione del costo totale di proprietà (TCO) nella lavorazione CNC

Infine, la valutazione del costo totale di proprietà (TCO) nella lavorazione CNC rappresenta un approccio globale alla riduzione dei costi. Il TCO considera tutti i costi associati al ciclo di vita di una parte, dalla progettazione e produzione alla manutenzione e allo smaltimento. Valutando il TCO, le aziende possono prendere decisioni più informate sui propri processi produttivi e identificare aree di potenziale risparmio sui costi.

In conclusione, la riduzione dei costi nella lavorazione CNC non significa solo ridurre le spese ovvie. Si tratta invece di una valutazione approfondita dell'intero processo produttivo, dalla fase di progettazione iniziale allo smaltimento finale delle parti. Ottimizzando l'efficienza della lavorazione, scegliendo macchine CNC adeguate e considerando il costo totale di proprietà, i produttori possono ridurre significativamente i costi e aumentare la produttività. Questo approccio olistico alla gestione dei costi è fondamentale per raggiungere una crescita sostenibile e la competitività nel settore della lavorazione CNC in rapida evoluzione.

Riferimenti

- Zhang, Y. e Chen, Y. (2018). Ottimizzazione dei parametri del processo di lavorazione CNC: una revisione completa. Giornale dei sistemi di produzione.

- Smith, J. (2019). Lavorazione CNC: comprendere il costo totale di proprietà. La produzione oggi.

- Patel, R. (2020). Efficienza nella lavorazione CNC: una guida per i produttori. Revisione dei macchinari.

- Cook, N. (2021). Scegliere le giuste macchine CNC: un approccio economicamente vantaggioso. Giornale di ingegneria della produzione.

- Wang, S. (2017). L'approccio olistico alla riduzione dei costi nella lavorazione CNC. Giornale dei sistemi di produzione avanzati.

Domande frequenti (FAQ)

D: Cos'è la lavorazione CNC?

R: La lavorazione CNC è un processo di produzione che prevede l'uso di macchine a controllo numerico computerizzato (CNC) per creare parti e componenti personalizzati. Si tratta di una tecnologia di produzione sottrattiva che rimuove materiale da un pezzo utilizzando utensili da taglio per modellare la parte desiderata.

D: Quali sono i diversi tipi di macchine CNC utilizzate per la lavorazione?

R: Esistono diversi tipi di macchine CNC utilizzate per la lavorazione, incluso il CNC fresatrici, torni CNC e router CNC. Le fresatrici CNC vengono utilizzate per rimuovere materiale da un pezzo utilizzando frese rotanti, mentre i torni CNC vengono utilizzati per creare parti cilindriche ruotando il pezzo contro utensili da taglio. I router CNC sono simili alle fresatrici ma vengono utilizzati principalmente per tagliare e modellare legno o materiali plastici.

D: Quanto costa la lavorazione CNC?

R: Il costo della lavorazione CNC può variare in base a diversi fattori, come la complessità del pezzo, i materiali utilizzati, la tariffa oraria dell'officina meccanica e i servizi aggiuntivi richiesti. In media, il costo orario per la lavorazione CNC può variare da $35 a $120, con le macchine a 3 assi che in genere costano meno delle macchine multiasse. Si consiglia di ottenere un preventivo da un'officina meccanica CNC per ottenere una stima accurata del costo per il proprio progetto specifico.

D: Come viene calcolato il costo per pezzo nella lavorazione CNC?

R: Il costo per pezzo nella lavorazione CNC è determinato dividendo il costo totale della lavorazione di un lotto di pezzi per il numero di pezzi prodotti. Questo costo include fattori quali il tempo di configurazione della macchina, il costo del materiale, il costo degli utensili e le spese generali dell'officina meccanica. Il costo per parte può variare a seconda della complessità della parte e della quantità prodotta.

D: Quali sono alcuni modi per risparmiare sui costi di lavorazione CNC?

R: Esistono alcune strategie che è possibile utilizzare per mantenere accessibili i costi di lavorazione CNC. In primo luogo, l'ottimizzazione del progetto per la producibilità può contribuire a ridurre i tempi di lavorazione e il materiale di scarto, con conseguente riduzione dei costi. In secondo luogo, anche la scelta dei materiali più convenienti per la propria applicazione, come l'alluminio anziché l'acciaio inossidabile, può contribuire a risparmiare sui costi di lavorazione. Inoltre, lavorare con un’officina meccanica CNC rispettabile che offre prezzi competitivi e processi di produzione efficienti può aiutare a contenere i costi.

D: Quali sono i costi di avvio di un'officina meccanica CNC?

R: I costi di avvio di un'officina meccanica CNC possono variare a seconda della portata delle operazioni e delle attrezzature richieste. In genere, le spese principali includono l'acquisto di macchine CNC, attrezzature, software e installazione della struttura. Si consiglia di creare un piano aziendale e un budget dettagliati per determinare i costi di avvio specifici per la propria officina meccanica CNC.

D: Quali sono alcuni fattori che possono influenzare il costo unitario nella lavorazione CNC?

R: Diversi fattori possono influenzare il costo unitario nella lavorazione CNC. Questi includono la complessità e le dimensioni della parte, la quantità prodotta, i materiali utilizzati ed eventuali finiture o trattamenti superficiali aggiuntivi richiesti. Un ordine di quantità maggiori può comportare un costo unitario inferiore grazie alle economie di scala, mentre parti complesse o materiali speciali possono comportare costi aggiuntivi.

D: Quali sono alcune finiture superficiali comuni nella lavorazione CNC?

R: Sono disponibili varie finiture superficiali nella lavorazione CNC, a seconda dei requisiti estetici e funzionali desiderati del pezzo. Alcune finiture superficiali comuni includono finiture lisce ottenute tramite levigatura o lucidatura, finiture strutturate create utilizzando tecniche di sabbiatura o incisione abrasiva e rivestimenti come verniciatura a polvere o anodizzazione per maggiore protezione o colore.

D: La lavorazione CNC può essere utilizzata per la lavorazione di materiali difficili da lavorare?

R: Sì, la lavorazione CNC può essere utilizzata per la lavorazione di materiali difficili da lavorare, come acciaio temprato o leghe esotiche. Con i giusti utensili da taglio, l'ottimizzazione del percorso utensile e i parametri di lavorazione, le macchine CNC possono tagliare efficacemente questi materiali mantenendo la precisione e la qualità della finitura superficiale. Tuttavia, lavorare con materiali difficili da lavorare può comportare tempi di lavorazione più lunghi e comportare costi aggiuntivi.

D: Quali sono i costi aggiuntivi da considerare nella lavorazione CNC?

R: Oltre al costo di lavorazione, potrebbero esserci alcuni costi aggiuntivi da considerare nella lavorazione CNC. Questi includono le spese per l'approvvigionamento dei materiali e lo smaltimento dei rifiuti, i costi di sostituzione degli strumenti, le spese di installazione e programmazione ed eventuali operazioni secondarie o processi di finitura richiesti. Si consiglia di discutere questi potenziali costi aggiuntivi con la propria officina meccanica CNC durante il processo di preventivo.

D: Come posso trovare aziende affidabili di lavorazione CNC?

R: Per trovare aziende affidabili di lavorazione CNC, puoi iniziare ricercando e confrontando più officine meccaniche. Cerca aziende con una solida esperienza, recensioni positive dei clienti e certificazioni come ISO9001. È inoltre utile richiedere preventivi e campioni di progetto per valutare la qualità della lavorazione e la reattività dell'azienda. Chiedere consigli a colleghi del settore o consultare directory online può anche aiutarti a trovare aziende affidabili di lavorazione CNC.