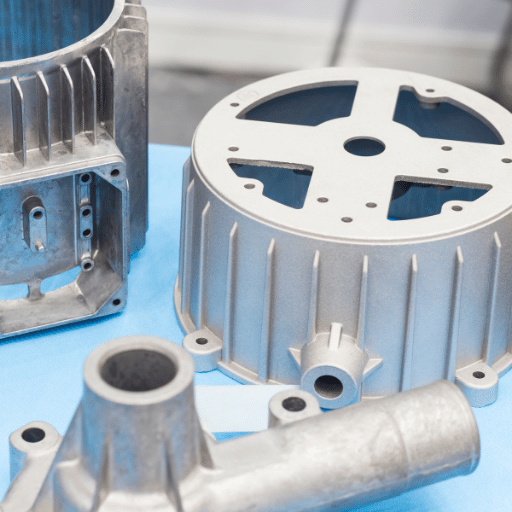

Pressofusione di alluminio è un processo rivoluzionario che ha trasformato il panorama della produzione industriale. Questo metodo, rinomato per la sua efficienza e versatilità, prevede di forzare l'alluminio fuso ad alta pressione in uno stampo o matrice di acciaio. Il risultato è un componente preciso, durevole ed economico applicabile in un'ampia gamma di settori, dall'automotive all'aerospaziale, dall'elettronica di consumo ai macchinari industriali. Questa guida mira a demistificare il processo di pressofusione dell'alluminio, approfondire le varie leghe utilizzate e offrire una comprensione approfondita dei suoi numerosi vantaggi.

Cos'è la pressofusione di alluminio?

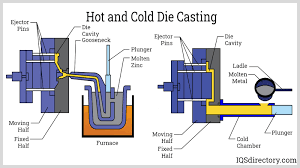

fonte immagini: https://www.iqsdirectory.com/

Definizione di pressofusione

La pressofusione è un processo di fusione del metallo caratterizzato dall'utilizzo di una cavità dello stampo. In questo processo, il metallo fuso viene forzato nella cavità dello stampo ad alta pressione. Lo stampo, noto anche come “matrice”, è generalmente realizzato in acciaio temprato. Una volta che il metallo si è raffreddato e solidificato, lo stampo viene aperto e la parte formata, nota come fusione, viene espulsa. Questa tecnica ad alta pressione consente la produzione di forme complesse e precise con un'eccellente accuratezza dimensionale, rendendola la scelta preferita per la produzione in serie di parti metalliche di piccole e medie dimensioni.

Panoramica sulla pressofusione dell'alluminio

La pressofusione dell'alluminio è una variante specializzata del processo di pressofusione in cui l'alluminio fuso è il metallo preferito. Alluminio, ammirato per la sua leggerezza, l'elevata stabilità dimensionale e resistenza alla corrosione, costituisce un candidato ideale per questo processo. L'elevata conduttività termica ed elettrica dell'alluminio, unita alla sua capacità di resistere alle alte temperature, contribuisce al suo utilizzo diffuso in settori che richiedono durata e prestazioni. La pressofusione dell'alluminio consente la creazione di parti definite con una superficie liscia o strutturata, che può essere facilmente placcata o rifinita. Con un cenno alle preoccupazioni ambientali, vale anche la pena ricordare che l'alluminio è un materiale riciclabile, rendendo i prodotti realizzati attraverso questo processo più sostenibili e rispettosi dell'ambiente.

Vantaggi della pressofusione di alluminio

- Alta efficienza: La pressofusione dell'alluminio consente la produzione di componenti con elevata precisione e accuratezza. Questo efficiente processo di produzione consente la creazione di parti dettagliate con una post-elaborazione minima richiesta, risparmiando così costi e tempo.

- Leggero ma resistente: L'alluminio, essendo un metallo leggero, riduce il peso della parte fusa, pur mantenendo un'eccellente resistenza e durata. Questa proprietà lo rende ideale per le applicazioni in cui il peso conta, come nei settori automobilistico e aerospaziale.

- Eccellente conduttività termica ed elettrica: L'alluminio è noto per le sue caratteristiche superiori di conduttività termica ed elettrica. Di conseguenza, è comunemente utilizzato in applicazioni in cui la dissipazione del calore o la conduttività elettrica sono fondamentali, come dissipatori di calore o connettori elettronici.

- Resistenza alla corrosione: L'alluminio possiede una naturale resistenza alla corrosione, offrendo un vantaggio nelle applicazioni in cui il componente è esposto a condizioni atmosferiche avverse o ad ambienti corrosivi.

- Ecologico: Infine, l’alluminio è riciclabile, il che lo rende una scelta rispettosa dell’ambiente. Questo aspetto della sostenibilità è particolarmente importante nel clima odierno in cui vi è una crescente attenzione alla riduzione dell’impatto ambientale.

Vantaggi della pressofusione di alluminio

La pressofusione dell’alluminio presenta una miriade di vantaggi sia per i produttori che per gli utenti finali. La capacità di produzione ad alta velocità di questo metodo consente la produzione in serie di parti con una consistenza garantita in termini di dimensioni e precisione dimensionale. Ciò è particolarmente vantaggioso nelle industrie che richiedono elevati volumi di parti complesse, come i settori automobilistico ed elettronico. Inoltre, il processo consente la produzione di forme complesse con tolleranze più strette rispetto a molti altri processi di produzione di massa. Ciò riduce o addirittura elimina la necessità di lavorazioni aggiuntive, riducendo significativamente i costi di produzione.

Le parti pressofuse in alluminio sono inoltre resistenti alle alte temperature di esercizio, il che le rende ideali, ad esempio, per le parti automobilistiche, che devono resistere ad ambienti ad alta temperatura. Inoltre, questo metodo di produzione consente al calco di avere una superficie liscia che non necessita di ulteriore lucidatura o finitura, migliorando l'aspetto estetico e riducendo la necessità di post-elaborazione.

Dal punto di vista ambientale, l’utilizzo dell’alluminio, un metallo riciclabile, nella pressofusione contribuisce a ridurre i rifiuti e il consumo di energia, rendendo il processo più sostenibile. Pertanto, la pressofusione dell’alluminio fornisce una soluzione efficace, economica ed ecologica per la produzione di un’ampia varietà di parti e componenti.

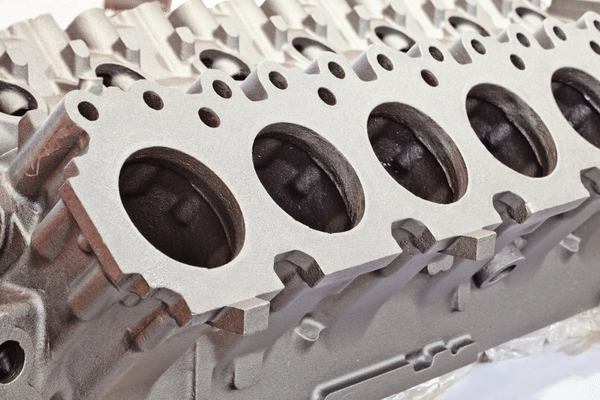

Applicazioni di fusione dell'alluminio

La pressofusione dell’alluminio ha trovato applicazioni diffuse in diversi settori. Nell'industria automobilistica, è ampiamente utilizzato per produrre parti come blocchi motore, pistoni e testate grazie alla sua resistenza al calore e all'elevato rapporto resistenza/peso. Anche l'industria aerospaziale utilizza la pressofusione di alluminio per la produzione di componenti, valorizzando la leggerezza del materiale e la resistenza alla corrosione. Nel campo dell'elettronica, i componenti in alluminio pressofuso sono parte integrante di prodotti come telai di laptop, dissipatori di calore e connettori elettrici, grazie all'eccellente conduttività elettrica e alle proprietà di schermatura del metallo. Inoltre, nel settore dell’edilizia e degli elettrodomestici, i componenti in alluminio sono preferiti per la loro durabilità, resistenza alla corrosione e aspetto estetico. Pertanto, la versatilità della pressofusione dell’alluminio continua a guidarne l’adozione in molti settori, rafforzandone la posizione come processo produttivo essenziale.

Leghe di alluminio per pressofusione

fonte immagini: https://www.diecasting-mould.com/

Introduzione alle leghe di alluminio

Le leghe di alluminio sono un componente critico nel campo della pressofusione. Miscelando l'alluminio con altri elementi come silicio, rame, magnesio o zinco, possiamo migliorare le proprietà intrinseche del metallo e adattarlo per soddisfare requisiti applicativi specifici. Il risultato è un ampio spettro di leghe di alluminio, ciascuna con caratteristiche fisiche e meccaniche uniche che le rendono adatte alle diverse esigenze di fusione. Dalle popolari leghe Al-Si note per la loro eccellente fluidità e resistenza alla rottura a caldo, alle leghe Al-Cu ad alta resistenza apprezzate per la loro eccezionale durezza: le leghe di alluminio hanno rimodellato ciò che è possibile fare nella pressofusione. Queste leghe non solo sono leggere e resistenti alla corrosione, ma presentano anche un'elevata conduttività elettrica e termica, il che le rende la scelta preferita per settori diversi come quello automobilistico, aerospaziale, elettronico e dell'edilizia. Nelle sezioni seguenti approfondiremo le proprietà, le tipologie e le applicazioni delle leghe di alluminio nella pressofusione.

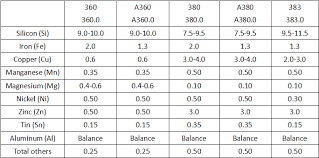

Leghe di alluminio utilizzate nella pressofusione

Esistono diversi tipi di leghe di alluminio utilizzate nella pressofusione, ciascuna con proprietà uniche che le rendono adatte ad applicazioni specifiche.

- Lega di alluminio A380: Ampiamente utilizzato grazie alla sua eccezionale fluidità, capacità di lavorazione e resistenza alle cricche a caldo. Le sue proprietà meccaniche lo rendono una scelta popolare per parti complesse come cambi e involucri di motori nell'industria automobilistica.

- Lega di alluminio A383: Questa lega viene spesso utilizzata quando componenti complessi richiedono pareti sottili. La sua elevata fluidità e tenuta alla pressione lo rendono una scelta comune per articoli come dissipatori di calore, involucri di computer e dispositivi elettronici.

- Lega di alluminio A360: Conosciuto per la sua resistenza superiore alla corrosione e l'elevata resistenza alle temperature elevate, viene spesso utilizzato in componenti di motori, raccordi e altre applicazioni ad alte prestazioni.

- Lega di alluminio A413: Vanta un'eccellente tenuta alla pressione e una buona resistenza alla corrosione, il che lo rende la scelta preferita per applicazioni con fluidi idraulici o raffreddamento. È anche comunemente usato nell'industria automobilistica e aerospaziale.

Comprendere le proprietà uniche di queste leghe di alluminio consente ai produttori di scegliere la lega più adatta alle loro specifiche esigenze di pressofusione, ottimizzando così le prestazioni e la durata del prodotto finale. La scelta della lega di alluminio dipende in ultima analisi dai requisiti fisici e meccanici dell'applicazione finale.

Proprietà delle leghe di alluminio per pressofusione

Ogni lega di pressofusione di alluminio vanta una serie unica di proprietà che la rendono adatta a varie applicazioni.

- Conduttività termica: Le leghe di alluminio sono note per la loro eccezionale conduttività termica. Ciò li rende ideali per applicazioni che richiedono dissipazione del calore, come componenti di computer e parti automobilistiche.

- Leggero: Le leghe di alluminio sono leggere ma resistenti. Questa combinazione di proprietà è essenziale in settori come quello aerospaziale e automobilistico, dove il risparmio di peso è fondamentale per le prestazioni.

- Resistenza alla corrosione: La maggior parte delle leghe di alluminio utilizzate nella pressofusione presentano un'eccellente resistenza alla corrosione. Questa proprietà li rende ideali per applicazioni esposte a condizioni ambientali difficili o sostanze corrosive.

- Lavorabilità: Le leghe di alluminio sono generalmente facili da lavorare, consentendo la produzione di parti complesse con elevata precisione.

- Efficacia dei costi: Nonostante i loro numerosi vantaggi, le leghe di alluminio sono convenienti, il che le rende una scelta ottimale per un’ampia gamma di applicazioni.

La comprensione di queste proprietà aiuta i produttori nella scelta della lega più adatta alle loro esigenze specifiche, ottimizzando sia le prestazioni che il rapporto costo-efficacia del prodotto finale.

Selezione delle leghe per pressofusione

La selezione di una lega per la pressofusione è una fase cruciale nel processo di produzione, che richiede un'attenta valutazione dell'applicazione finale e dei requisiti prestazionali del pezzo. Sebbene le leghe di alluminio siano comunemente utilizzate per le loro proprietà desiderabili, è importante notare che non tutte le leghe sono adatte a tutte le applicazioni.

Ad esempio, le leghe 380 e 383 sono spesso utilizzate nella pressofusione grazie alla loro eccellente fluidità, resistenza al calore e lavorabilità, che le rendono ideali per parti dettagliate e complesse. La lega 360 offre una maggiore resistenza alla corrosione e, come tale, è più adatta per parti che possono essere esposte ad ambienti difficili. Nel frattempo, le leghe 413 e 390 forniscono una conduttività termica superiore, il che è vantaggioso nelle applicazioni che richiedono un'efficiente dissipazione del calore.

Ricorda, la scelta della lega non influisce solo sulle proprietà fisiche del pezzo finito, ma influenza anche il processo di fusione stesso. Fattori come il punto di fusione, la fluidità e il ritiro possono influenzare la progettazione dello stampo, i parametri di fusione e i processi post-fusione. Pertanto, una selezione attenta delle leghe è fondamentale per ottimizzare sia le prestazioni del prodotto finale che l’efficienza del processo di produzione.

Vantaggi delle leghe di alluminio nella pressofusione

Le leghe di alluminio offrono diversi vantaggi distinti nella pressofusione:

- Eccellenti proprietà meccaniche: Le leghe di alluminio possiedono un elevato rapporto resistenza/peso, contribuendo alla produzione di parti robuste ma leggere. Questa caratteristica è particolarmente vantaggiosa nei settori automobilistico e aerospaziale, dove la riduzione del peso è fondamentale per migliorare l’efficienza energetica.

- Resistenza alla corrosione superiore: La resistenza alla corrosione intrinseca delle leghe di alluminio prolunga la durata delle parti pressofuse, in particolare in ambienti difficili. Ciò li rende ideali per applicazioni in settori quali quello marittimo e quello edile.

- Buona conducibilità termica: Le leghe di alluminio hanno un'ottima conduttività termica, il che le rende la scelta preferita per le parti che necessitano di un'efficiente dissipazione del calore, come componenti del motore, dissipatori di calore e apparecchi di illuminazione.

- Alta conduttività elettrica: Le leghe di alluminio sono ottimi conduttori di elettricità. Questa proprietà, combinata con la leggerezza e la resistenza alla corrosione, li rende ideali per componenti elettrici ed elettronici.

- Produzione economicamente vantaggiosa: L'abbondanza e la facilità di estrazione dell'alluminio si traducono in costi di produzione inferiori. Se combinato con l’efficienza del processo di pressofusione, si traduce in una produzione economicamente vantaggiosa di componenti di alta qualità.

Il processo di pressofusione dell'alluminio

Descrizione del processo di pressofusione

La pressofusione è un processo efficiente ed economico che prevede l'iniezione di metallo fuso in uno stampo, noto anche come trafila, ad alta pressione.

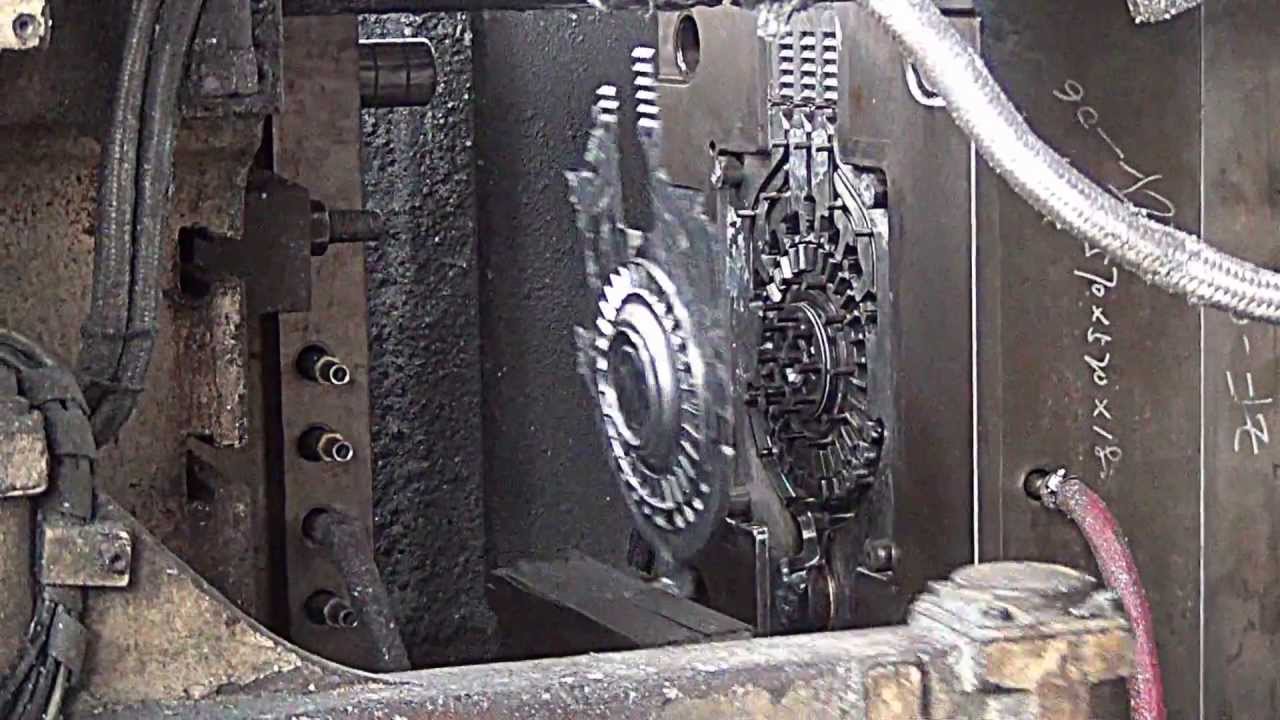

All'inizio del processo, le due parti dello stampo vengono fissate saldamente insieme. Successivamente, il metallo fuso viene forzato nello stampo ad alta pressione. Il metallo viene lasciato raffreddare e successivamente solidificare, formando la parte o il componente. Una volta che il metallo si è completamente solidificato, la trafila viene aperta e il getto viene espulso.

La pressofusione ad alta pressione, in particolare, consente un'elevata velocità di produzione e precisione dimensionale. Le parti finite richiedono meno lavorazioni meccaniche, riducendo i costi complessivi di produzione. Questo processo è particolarmente adatto per la produzione di parti complesse con tolleranze strette e finiture superficiali lisce.

Nel contesto della pressofusione dell'alluminio, il processo sfrutta l'eccellente fluidità e il basso punto di fusione dell'alluminio, consentendo di creare parti leggere, durevoli e complesse in modo efficiente ed economico.

Fasi del processo di pressofusione dell'alluminio

- Preparazione dello stampo: Il primo passo prevede la preparazione dello stampo in due parti. Viene pulito accuratamente per garantire che non vi siano residui di fusioni precedenti. La matrice viene poi lubrificata per facilitare successivamente l'espulsione del getto.

- Bloccaggio: Le due metà dello stampo vengono fissate saldamente alla macchina per pressofusione. Entrambe le metà devono essere perfettamente allineate per evitare eventuali fuoriuscite di metallo fuso durante la fase di iniezione.

- Iniezione: L'alluminio fuso viene versato in un cilindro di iniezione, quindi iniettato nello stampo ad alta pressione. Ciò garantisce che l'alluminio fuso riempia completamente lo stampo, catturando le complessità dello stampo.

- Raffreddamento: Una volta riempita la cavità di colata, il metallo fuso viene lasciato raffreddare e solidificare. Il tempo di raffreddamento dipende dalle dimensioni e dalla complessità del pezzo da produrre.

- Eiezione: Dopo che l'alluminio si è raffreddato e solidificato nella parte desiderata, gli stampi vengono aperti e la fusione viene espulsa. La parte appena formata viene quindi ispezionata per eventuali difetti.

- Rifinitura: Durante la fase di espulsione, il materiale in eccesso facente parte del sistema di colata utilizzato per iniettare il metallo fuso rimane solitamente attaccato al getto. Questo materiale in eccesso, noto come bava, viene tagliato per completare il processo di produzione.

Questa sequenza viene ripetuta più e più volte, consentendo la produzione in grandi volumi di parti identiche con precisione e coerenza eccellenti.

Pressofusione ad alta pressione

La pressofusione ad alta pressione (HPDC) è un processo di produzione altamente efficiente che utilizza macchinari per lo stampaggio per iniettare il metallo fuso in uno stampo di acciaio o morire ad alta pressione. Unico per la sua rapida velocità di produzione, l'HPDC è ottimale per creare grandi quantità di parti identiche con eccezionale precisione e accuratezza dimensionale. Il processo ad alta pressione garantisce che il metallo fuso, spesso leghe di alluminio o zinco, si riempia e si conformi al complesso design dello stampo, producendo parti che richiedono una finitura minima e possiedono una qualità superficiale superiore. Questo processo è vantaggioso per la produzione di un'ampia gamma di componenti in diversi settori, tra cui quello automobilistico, aerospaziale ed elettronico, grazie alla sua capacità di produrre forme complesse con elevata integrità strutturale. Pertanto, il processo HPDC offre un equilibrio ideale tra velocità, convenienza e qualità, rendendolo uno strumento essenziale nella produzione moderna.

Macchine e attrezzature per pressofusione

Le macchine e le attrezzature per la pressofusione sono il cuore del processo di fusione e il loro design e le loro capacità influiscono direttamente sulla qualità e sull'efficienza del risultato. Le macchine sono costituite principalmente da due componenti principali: il sistema di iniezione e l'unità di chiusura. Il sistema di iniezione fonde il metallo e lo inietta nello stampo ad alta pressione, mentre l'unità di chiusura trattiene e apre gli stampi. Sono disponibili vari tipi di macchine per pressofusione, comprese macchine a camera calda e a camera fredda, ciascuna adatta a diversi materiali e applicazioni. Inoltre, le attrezzature periferiche come i dispositivi di siviera, spruzzatura ed estrazione sono fondamentali per automatizzare il processo di colata, migliorare la produttività e mantenere la consistenza. Pertanto, la scelta della macchina e dell'attrezzatura giuste è una considerazione essenziale nella pressocolata ad alta pressione, poiché influenza in modo significativo l'efficienza del processo, la qualità del prodotto e, in ultima analisi, la soddisfazione del cliente.

Colata in sabbia vs. pressofusione

Quando si confrontano la fusione in sabbia e la pressofusione, ciascun metodo presenta una serie di vantaggi e svantaggi, rendendo la scelta tra i due dipendente dai requisiti specifici dell'applicazione. La fusione in sabbia è un metodo versatile, in grado di produrre parti grandi e complesse a basso costo. Può essere utilizzato con quasi tutti i metalli, rendendolo estremamente versatile. Tuttavia, i prodotti della fusione in sabbia spesso richiedono finiture significative a causa della superficie ruvida lasciata dallo stampo in sabbia.

D’altro canto, la pressofusione ad alta pressione (HPDC) offre precisione dimensionale e finitura superficiale superiori, producendo parti che spesso richiedono poco o nessun lavoro post-fusione. È anche più veloce ed efficiente per cicli di produzione di grandi volumi rispetto alla fusione in sabbia. Tuttavia, i costi iniziali di installazione e attrezzatura per la pressofusione possono essere elevati, rendendola meno conveniente per la produzione in volumi ridotti.

In conclusione, la decisione tra fusione in sabbia e pressofusione dovrebbe basarsi su fattori quali il volume di produzione, la finitura superficiale richiesta, la precisione dimensionale e il tipo di metallo da colare. Considerando attentamente questi fattori, i produttori possono scegliere il metodo di fusione che meglio soddisfa le loro esigenze, massimizza l'efficienza e garantisce la massima qualità del prodotto finale.

Vantaggi della pressofusione di alluminio

Vantaggi di leggerezza e resistenza

La pressofusione di alluminio offre vantaggi eccezionali in termini di leggerezza e resistenza. L'alluminio, nonostante la sua bassa densità, presenta un notevole grado di resistenza e resilienza, rendendolo la scelta ideale per le applicazioni in cui la riduzione del peso è una considerazione fondamentale. La sua leggerezza unita al rapporto resistenza/peso superiore consente la produzione di parti robuste e durevoli che non solo sono facili da maneggiare e installare, ma contribuiscono anche a migliorare l'efficienza energetica e le prestazioni in applicazioni come l'industria automobilistica e aerospaziale. Inoltre, la resistenza intrinseca dell'alluminio alla corrosione estende ulteriormente la durata dei componenti, migliorando il valore complessivo della pressofusione dell'alluminio.

Eccellente resistenza alla corrosione

La pressofusione di alluminio si distingue per la sua eccellente resistenza alla corrosione. L'alluminio forma naturalmente uno strato protettivo di ossido quando esposto all'ambiente, proteggendo il metallo sottostante dalla degradazione. Questa difesa intrinseca contro la corrosione rende le parti pressofuse in alluminio particolarmente vantaggiose nei settori in cui i componenti sono regolarmente soggetti a condizioni difficili, come le applicazioni automobilistiche, marine e aerospaziali. L'uso dell'alluminio può aumentare significativamente la longevità di queste parti, riducendo i costi di manutenzione e i tempi di fermo. Inoltre, la combinazione dell’alluminio con le leghe può migliorarne ulteriormente la resistenza alla corrosione, aprendo ancora più opportunità per il suo utilizzo in ambienti difficili. Questa resistenza alla corrosione, unita alla leggerezza e alla resistenza dell'alluminio, consolida ulteriormente la sua posizione come materiale preferito in numerosi settori.

Finitura superficiale superiore

La pressofusione di alluminio offre anche una finitura superficiale superiore, un attributo particolarmente importante nei settori in cui l'aspetto estetico riveste un'importanza sostanziale insieme alla funzionalità. Le parti in alluminio pressofuso possono essere facilmente lucidate o verniciate per ottenere una superficie di alta qualità, conferendo loro un aspetto e una sensazione premium. Questa caratteristica rende l’alluminio una scelta privilegiata per l’elettronica di consumo, gli elettrodomestici e i componenti automobilistici, dove l’attrattiva visiva è un fattore di acquisto chiave. Inoltre, la finitura superficiale liscia migliora ulteriormente la resistenza del materiale alla corrosione, rendendolo un attributo doppiamente vantaggioso. Con la miriade di vantaggi che presenta la pressofusione dell'alluminio, dalla robustezza alla resistenza alla corrosione fino alla finitura superficiale superiore, è evidente che si tratta di un processo di grande valore nel panorama produttivo odierno.

Forme complesse e alta precisione

Uno dei vantaggi più notevoli della pressofusione dell'alluminio è la sua capacità di fabbricare forme complesse con un elevato grado di precisione. A differenza di altri processi produttivi, la pressofusione può produrre parti con disegni complessi e dettagli minuti, il tutto mantenendo tolleranze rigorose. Ciò lo rende un metodo ideale per la produzione di componenti con geometrie complesse che altri metodi potrebbero avere difficoltà a produrre con precisione. Questo attributo, combinato con la malleabilità intrinseca dell'alluminio, consente la produzione di parti che non sono solo dettagliate con precisione, ma anche leggere e resistenti. Inoltre, l’elevata ripetibilità del processo di pressofusione garantisce coerenza su grandi cicli di produzione, rendendolo un metodo altamente efficiente e affidabile per la produzione in serie di parti di alta precisione. Che si tratti di un piccolo componente di un dispositivo elettronico di consumo o di una parte critica di un sistema aerospaziale, la pressofusione di alluminio può garantire precisione e dettaglio superiori, migliorando la funzionalità e le prestazioni complessive del prodotto finale.

Economicità ed efficienza

La pressofusione di alluminio si distingue anche per la sua convenienza ed efficienza. I costi di installazione iniziali del processo di pressofusione potrebbero essere più elevati a causa del costo degli stampi e della configurazione della macchina di pressofusione. Tuttavia, il costo di produzione unitario diminuisce in modo significativo con volumi più elevati, rendendo la pressofusione una soluzione economicamente vantaggiosa per la produzione di massa. L’alluminio, essendo uno dei metalli più abbondanti sulla terra, è relativamente poco costoso, contribuendo ulteriormente all’economicità del processo. In termini di efficienza, il processo di pressofusione è in grado di produrre un gran numero di parti in un breve lasso di tempo, con uno spreco minimo. La tecnica ad alta pressione garantisce che il metallo fuso riempia lo stampo completamente e rapidamente, riducendo il tempo di produzione per pezzo. Riduce inoltre al minimo i requisiti di lavorazione post-produzione poiché le parti prodotte sono vicine alla forma finale, con un ulteriore risparmio sui costi. Pertanto, per i produttori che cercano una soluzione economica ed efficiente senza compromettere qualità e precisione, la pressofusione di alluminio rappresenta un’opzione interessante.

Servizi e Applicazioni della Pressofusione dell'Alluminio

Servizi di pressofusione

I servizi di pressofusione comprendono una gamma completa di servizi, tra cui consulenza sulla progettazione, prototipazione, attrezzature, fusione, processi post-fusione e assemblaggio. Questi servizi garantiscono un processo di produzione ottimizzato e facilitano la produzione di componenti di alta qualità e precisione.

Ampia gamma di applicazioni di fusione

La pressofusione dell'alluminio trova applicazioni in un ampio spettro di settori grazie alla sua versatilità, resistenza e leggerezza. Le sue proprietà termiche superiori, la resistenza alla corrosione e l'elevata conduttività elettrica ne migliorano ulteriormente l'applicabilità.

Pressofusione di alluminio nell'industria automobilistica

Nell'industria automobilistica, la pressofusione di alluminio è ampiamente utilizzata per produrre una varietà di parti come blocchi motore, scatole del cambio e componenti strutturali. Contribuisce alla produzione di veicoli leggeri, fondamentale per ridurre il consumo di carburante e le emissioni.

Pressofusione di alluminio nell'industria elettronica

Nell'industria elettronica, le parti in alluminio pressofuso si trovano in vari dispositivi, dagli smartphone ai laptop, grazie alle loro eccellenti proprietà di dissipazione del calore. Forniscono una soluzione robusta ed efficace per la schermatura di componenti elettronici sensibili.

Pressofusione dell'alluminio nell'industria aerospaziale

Nell'industria aerospaziale, dove la sicurezza e le prestazioni sono di fondamentale importanza, la pressofusione di alluminio viene utilizzata per creare parti complesse e ad alta resistenza che resistono a condizioni estreme. Svolge un ruolo chiave nella produzione di componenti per motori aeronautici, parti strutturali e sistemi avionici, contribuendo alle elevate prestazioni e all'affidabilità dei sistemi aerospaziali.

Riferimenti

- Società americana della fonderia. (2020). Applicazioni della pressofusione di alluminio nei settori chiave. Estratto da [https://www.afsinc.org/]

- Associazione dei produttori di pressofusione. (2021). Pressofusione di alluminio nell'industria automobilistica. Estratto da [https://www.diecastingdesign.org/]

- Giornale internazionale di tecnologia di produzione avanzata. (2019). Una panoramica della pressofusione di alluminio nell’industria elettronica. Estratto da [https://link.springer.com/journal/170]

- Rivista di produzione aerospaziale. (2018). Ruolo della pressofusione di alluminio nell'industria aerospaziale. Estratto da [https://www.aerospacemanufacturinganddesign.com/]

Domande frequenti (FAQ)

D: Cos'è la pressofusione dell'alluminio?

R: La pressofusione dell'alluminio è un processo di produzione che prevede l'iniezione di alluminio fuso in uno stampo, o matrice, per creare la forma o la forma desiderata.

D: Quali sono i vantaggi della pressofusione di alluminio?

R: La pressofusione dell'alluminio offre numerosi vantaggi, come un'elevata precisione dimensionale, un'eccellente finitura superficiale e la capacità di produrre forme complesse. Presenta inoltre un buon rapporto resistenza/peso, un'eccellente resistenza alla corrosione ed è riciclabile.

D: Quali sono le comuni leghe di alluminio pressofuso?

R: Alcune comuni leghe di alluminio pressofuso includono ADC12, A380, A360 e A413. Queste leghe offrono una buona combinazione di proprietà meccaniche, colabilità ed efficienza economica per varie applicazioni.

D: Quali sono le applicazioni della pressofusione di alluminio?

R: La pressofusione di alluminio viene utilizzata in un'ampia gamma di settori, tra cui quello automobilistico, aerospaziale, elettronico e dei beni di consumo. Viene comunemente utilizzato per produrre parti come componenti del motore, connettori elettrici, alloggiamenti e staffe.

D: Come viene effettuato il processo di pressofusione dell'alluminio?

R: Il processo di pressofusione dell'alluminio inizia con la preparazione della lega di alluminio fusa. L'alluminio fuso viene quindi iniettato in una cavità dello stampo in acciaio ad alta pressione. Dopo la solidificazione, lo stampo viene aperto e la parte fusa viene espulsa.

D: Quali sono i vantaggi derivanti dall'utilizzo delle leghe di alluminio nella pressofusione?

R: Le leghe di alluminio offrono numerosi vantaggi nella pressofusione, tra cui un buon rapporto resistenza/peso, elevata conduttività termica, eccellente resistenza alla corrosione e buona lavorabilità. Hanno anche una buona fluidità, che consente la produzione di forme complesse con pareti sottili.

D: Quali sono i limiti della pressofusione dell'alluminio?

R: La pressofusione dell'alluminio presenta alcune limitazioni, come la durata limitata dello stampo dovuta alle alte temperature e pressioni coinvolte. Presenta inoltre limitazioni in termini di dimensioni delle parti che possono essere prodotte e di finitura superficiale che può essere ottenuta.

D: Qual è la differenza tra pressofusione e fusione in sabbia?

R: La pressofusione e la fusione in sabbia sono entrambi processi di fusione, ma differiscono nel modo in cui viene realizzato lo stampo. Nella pressofusione, lo stampo, o matrice, è realizzato in acciaio ed è riutilizzabile. Nella fusione in sabbia, lo stampo è fatto di sabbia e in genere viene distrutto dopo ogni fusione.

D: Qual è il ruolo della progettazione dello stampo nella pressofusione dell'alluminio?

R: Il design dello stampo è fondamentale nella pressofusione dell'alluminio poiché determina la forma, le dimensioni e la qualità della parte fusa. Implica considerazioni quali il posizionamento dei sistemi di accesso e di ventilazione, la posizione dei perni di espulsione e la progettazione dei canali di raffreddamento.

D: Quali sono alcuni rinomati produttori di pressofusione di alluminio?

R: Alcuni rinomati produttori di pressofusione di alluminio includono aziende membri della North American Die Casting Association (NADCA), che aderiscono a elevati standard di qualità e competenza nei processi di pressofusione. Si consiglia di ricercare e scegliere un fornitore in base a specifici requisiti e certificazioni.