Nella scienza e nell'ingegneria dei materiali, la durezza è una proprietà fondamentale che descrive la capacità di un materiale di resistere alla deformazione o alla penetrazione di un altro oggetto. La durezza è un parametro cruciale per la progettazione e la selezione di materiali per varie applicazioni tecnologiche, che vanno dalla costruzione e produzione all'ingegneria aerospaziale e biomedica. Per misurare e confrontare accuratamente la durezza, sono stati sviluppati vari metodi di prova, ciascuno con i suoi vantaggi e limiti unici.

Definizione di durezza

La durezza è una proprietà meccanica che descrive la resistenza di un materiale alla deformazione plastica o alla penetrazione di un altro oggetto. Una forza applicata, come la pressione di una punta affilata o l'impatto di un oggetto pesante, tipicamente induce questa deformazione o penetrazione. La durezza di un materiale può essere misurata utilizzando vari metodi di prova, tra cui test di indentazione, graffio e rimbalzo. Una delle scale di durezza più utilizzate è la scala di Mohs, che si basa sulla capacità dei minerali di graffiarsi a vicenda.

Durezza del materiale

Durezza del materiale è una proprietà fondamentale per molte applicazioni ingegneristiche, dove la capacità di un materiale di resistere all'usura, all'abrasione e alla deformazione è essenziale per le sue prestazioni e la sua longevità. Materiali diversi hanno livelli di durezza diversi, spesso a seconda della composizione chimica, della microstruttura e della storia della lavorazione. Ad esempio, i metalli e le ceramiche hanno tipicamente una durezza maggiore rispetto ai polimeri e ai materiali morbidi a causa delle loro strutture cristalline e dei legami solidi interatomici. In alcuni casi, l'aggiunta di elementi di lega o l'utilizzo del trattamento termico possono migliorare ulteriormente la durezza del materiale e altre proprietà meccaniche. Nel complesso, la durezza del materiale è una considerazione essenziale per ingegneri e scienziati quando selezionano e progettano materiali per applicazioni specifiche.

Importanza della durezza del materiale

Industria automobilistica

L'industria automobilistica è un settore che richiede elevati livelli di durezza dei materiali, principalmente per parti di motori, componenti di trasmissione e sistemi di sospensione. I materiali utilizzati per queste applicazioni devono resistere all'usura, alla corrosione e alla fatica causata da vibrazioni, calore e pressione elevati. Ad esempio, se esposte a temperature e pressioni elevate, le valvole del motore richiedono materiali robusti e durevoli come acciaio inossidabile, titanioe compositi ceramici. Inoltre, i rivestimenti duri come il carbonio simile al diamante (DLC) sono diventati popolari nell'industria automobilistica per migliorare la durezza e la resistenza all'usura dei componenti del motore come pistoni, ingranaggi e cuscinetti.

Industria aerospaziale

L’industria aerospaziale presenta alcuni degli ambienti più difficili per i materiali a causa delle dure condizioni di temperature, pressioni e forze estreme. Di conseguenza, i materiali utilizzati nelle applicazioni aerospaziali richiedono elevati livelli di durezza per resistere ai rigori dell’esplorazione spaziale, della propulsione degli aerei e del lancio di razzi. Materiali come leghe di titanio, le leghe a base di nichel e le ceramiche sono comunemente utilizzate nelle applicazioni aerospaziali per la loro resistenza, tenacità e durezza superiori. Trattamenti superficiali come l'anodizzazione e i rivestimenti con spruzzatura al plasma possono migliorarne ulteriormente la durezza e la durata.

Industria mineraria

L'industria mineraria richiede materiali che resistano all'abrasione, all'usura e all'impatto di superfici ruvide, carichi pesanti e intense attività di perforazione. La durezza è un fattore critico per i materiali utilizzati nelle applicazioni minerarie come frantoi, nastri trasportatori e punte di perforazione. Ad esempio, il carburo di tungsteno è un materiale popolare per le punte da trapano grazie alla sua elevata durezza, tenacità e resistenza all'usura. Allo stesso modo, i nastri trasportatori che trasportano materiali abrasivi come carbone, roccia e minerali richiedono elevata durezza e resistenza all'abrasione.

Misurazione della durezza del materiale

Per misurare la durezza del materiale vengono utilizzate varie tecniche e questi metodi dipendono dal tipo di materiale e dall'applicazione. I metodi più comuni includono i test di durezza Brinell, Vickers e Rockwell. Il test Brinell prevede la misurazione dell'impronta lasciata da una sfera di acciaio temprato sotto un carico specifico. Al contrario, il test Vickers utilizza un penetratore piramidale di diamante per lasciare un'impronta sulla superficie del materiale. Il test Rockwell prevede la misurazione della profondità dell'impronta effettuata da un penetratore appuntito in condizioni di carico specifiche. La scelta della tecnica dipenderà dalla precisione, accuratezza e riproducibilità richieste per la particolare applicazione.

Tipi di durezza del materiale

Durezza Rockwell

Il test di durezza Rockwell è un metodo ampiamente utilizzato per misurare la durezza dei materiali metallici. Si basa sulla profondità di penetrazione di un penetratore sotto carico nella superficie di un materiale. La scala di durezza Rockwell è espressa come un numero corrispondente alla profondità di rientranza nella superficie del materiale. I vantaggi del test di durezza Rockwell includono l'elevata precisione, l'economicità e la versatilità. È comunemente usato nell'industria automobilistica e aerospaziale per controllo di qualità, selezione dei materiali e analisi dei guasti.

Durezza Vickers

• Si applica un penetratore a cono quadrangolare diamantato da 136° e si utilizza la forza di prova F per un certo periodo di tempo.

• Viene misurata la lunghezza media di due diagonali della rientranza (d) e viene calcolata la sua superficie (S).

• La durezza del metallo in prova, espressa in HV, viene determinata calcolando la pressione media sulla sua superficie (F/S).

Il test di durezza Vickers è un altro metodo popolare per misurare la durezza dei materiali. Si basa sulla misurazione della rientranza lasciata da un penetratore a forma di diamante. A differenza della prova di durezza Rockwell, la scala di durezza Vickers è espressa in kg/mm2. Il test di durezza Vickers ha un'elevata precisione ed è versatile per testare vari materiali, tra cui ceramica e compositi. È ampiamente applicato nei settori medico e dentale per i test sui biomateriali, nonché nei settori manifatturiero e ingegneristico.

Durezza Brinell

Il test di durezza Brinell è un metodo di misurazione utilizzato per testare la durezza dei materiali metallici. Misura l'impronta lasciata da una sfera di acciaio temprato sotto carico. Il test di durezza Brinell è espresso da un numero corrispondente al diametro dell'impronta realizzata sulla superficie del materiale. È un metodo affidabile per testare la durezza di materiali resistenti, come acciaio, ferro e alluminio. Il test di durezza Brinell è comunemente utilizzato nell'industria manifatturiera e automobilistica per il controllo di qualità e la selezione dei materiali.

Durezza Shore

Il test di durezza Shore è un metodo di misurazione utilizzato per testare la durezza della gomma e dei materiali plastici. Misura la rientranza realizzata da uno strumento di rientranza sotto carico. La scala di durezza Shore è espressa come una lettera o un numero corrispondente al grado di durezza del materiale. Il test di durezza Shore è un metodo affidabile per testare la durezza dei materiali morbidi. È comunemente utilizzato nelle industrie della gomma e della plastica per il controllo di qualità e la selezione dei materiali.

Scala di durezza Mohs

La scala di durezza Mohs è un sistema di misurazione utilizzato per testare la durezza al graffio dei minerali. Si basa su una scala da 1 a 10, dove 1 indica il minerale più morbido (talco) e 10 il minerale più duro (diamante). Il test di durezza Mohs è comunemente utilizzato nel settore della mineralogia per identificare i minerali e classificare le pietre preziose. Tuttavia, non è adatto per testare la durezza di metalli, ceramica o altri materiali.

Misurazione della durezza del materiale

Metodi di prova della durezza: panoramica e principi

Vari metodi di prova della durezza vengono utilizzati in diversi campi, tra cui Brinell, Vickers, Rockwell, Knoop e Shore. Il metodo Brinell è comunemente utilizzato per misurare la durezza dei metalli, mentre il metodo Vickers è adatto per materiali fragili come la ceramica. Nel frattempo, le prove di durezza Rockwell sono ampiamente utilizzate nei settori automobilistico e aerospaziale per determinare la durezza delle parti metalliche. Il metodo Knoop misura la microdurezza, mentre il metodo Shore viene utilizzato per materiali più morbidi come plastica e gomma. Ciascuna tecnica prevede principi e procedure diversi, con l'obiettivo di misurare la durezza del materiale in modo accurato ed efficiente.

Vantaggi e svantaggi dei metodi di prova della durezza

Sebbene ciascun metodo di prova della durezza presenti dei vantaggi, presenta anche degli svantaggi che dovrebbero essere considerati quando si seleziona il metodo appropriato per una particolare applicazione. Ad esempio, il metodo Brinell è semplice e fornisce risultati affidabili, ma richiede attrezzature più grandi e non è adatto per parti piccole o sottili. In confronto, il metodo Rockwell è più veloce e preciso, ma potrebbe non essere l’ideale per misurare la durezza di materiali estremamente duri o leggeri. Pertanto, è essenziale considerare le proprietà specifiche del materiale e selezionare il metodo di prova appropriato che fornisca risultati accurati e affidabili.

Fattori che influenzano le misurazioni della durezza: tipo, forma e dimensione del materiale

Diversi fattori possono influenzare le misurazioni della durezza, tra cui il tipo, la forma e le dimensioni del materiale da testare. Ad esempio, i materiali più rigidi richiedono in genere una forza maggiore per incidere, mentre i materiali più morbidi possono essere soggetti a deformazione durante il test. Anche la forma del materiale può influenzare i risultati, poiché le superfici curve possono richiedere modifiche al metodo di prova. Inoltre, la dimensione della parte da testare può influire sui risultati poiché pezzi più piccoli potrebbero richiedere un metodo di prova diverso per ottenere letture accurate.

Confronto della durezza dei metalli

Comprensione dei numeri di durezza

La durezza di un metallo è definita come la sua resistenza alla rientranza o al graffio. Misura la capacità di un metallo di resistere all'usura, alla deformazione e alle forze che possono causare danni permanenti. I numeri di durezza vengono utilizzati per quantificare la durezza di un metallo. Diversi metodi di prova misurano la durezza dei metalli, inclusi i test di durezza Brinell, Vickers, Rockwell e Knoop. Ciascuno di questi test ha un modo diverso di applicare la forza sulla superficie metallica e la corrispondente misurazione dell'indentazione.

Per comprendere il significato di questi numeri di durezza, è essenziale conoscere l'intervallo dei valori di durezza e il modo in cui si confrontano tra i diversi metalli. Ad esempio, l'alluminio, con un valore di durezza pari a 60 sulla scala Brinell, è relativamente morbido rispetto al tungsteno, con un valore di durezza di 2570. Misurare la durezza di un metallo è fondamentale in vari settori, tra cui quello aerospaziale, automobilistico e manifatturiero. dove le proprietà meccaniche come robustezza, tenacità e resistenza all'usura sono fondamentali.

Metalli comuni e loro valori di durezza

I valori di durezza dei metalli variano in base alla composizione chimica, alla struttura cristallina e ai metodi di lavorazione utilizzati durante la produzione. I metalli comuni come acciaio, alluminio, rame e ottone hanno proprietà uniche che li rendono adatti a diverse applicazioni. Ad esempio, l'acciaio è una lega di ferro e carbonio con diversi gradi di durezza a seconda del contenuto di carbonio e del trattamento termico. L'acciaio al carbonio ha un valore di durezza compreso tra 80 e 600 sulla scala Brinell, mentre l'acciaio per utensili può avere un valore di durezza fino a 700.

L’alluminio, un metallo leggero, viene utilizzato in vari settori, tra cui l’edilizia, l’imballaggio e i trasporti. Il suo valore di durezza varia da 30 a 150 sulla scala Brinell, rendendolo la scelta ideale per applicazioni che richiedono peso ridotto ed elevata resistenza. Il rame è un materiale popolare utilizzato nei cavi elettrici, idraulici e per scopi decorativi. Ha un valore di durezza relativamente morbido pari a 35 sulla scala Brinell, che lo rende facile da piegare e modellare.

In sintesi, confrontare la durezza dei metalli è fondamentale per comprenderne le proprietà, le applicazioni e i processi di produzione. Misurando la durezza dei metalli, ingegneri e produttori possono garantire la qualità e le prestazioni del prodotto finale. I valori di durezza dei metalli possono variare in modo significativo e comprenderne le proprietà può aiutare a selezionare il materiale migliore per una determinata applicazione. Con le informazioni fornite in questo articolo, i lettori possono comprendere il concetto di durezza del metallo e la sua importanza in vari settori.

Test della durezza dei materiali

fonte immagine:https://www.onestopndt.com/

Preparazione per le prove di durezza

Prima di condurre un test di durezza, è essenziale una preparazione adeguata per garantire risultati accurati e affidabili. Alcuni passaggi critici nella preparazione includono la selezione del metodo di prova e dell'attrezzatura appropriati, la calibrazione dell'attrezzatura e la selezione del metodo di preparazione della superficie adeguato. Inoltre, i campioni di prova devono essere preparati mediante taglio, molatura e lucidatura per garantire che la superficie sia piana e priva di impurità o contaminanti. Inoltre, le condizioni di test, come temperatura, umidità e carico, devono essere controllate per eliminare qualsiasi potenziale fonte di errore nei risultati.

Esecuzione di prove di durezza

Esistono diversi tipi di test di durezza, inclusi i test di durezza Brinell, Vickers, Rockwell e Knoop, e ciascun metodo presenta vantaggi e svantaggi unici. In generale, l'esecuzione di un test di durezza comporta l'applicazione di un carico noto a un penetratore e la misurazione della profondità o dimensione dell'impronta risultante. Questo processo richiede precisione e accuratezza nella configurazione dell'attrezzatura, nel caricamento, nella misurazione e nella registrazione dei dati. Inoltre, è fondamentale effettuare più letture e mediarle per ridurre al minimo l'impatto delle imperfezioni superficiali o delle variazioni locali del materiale.

Interpretazione dei risultati dei test di durezza

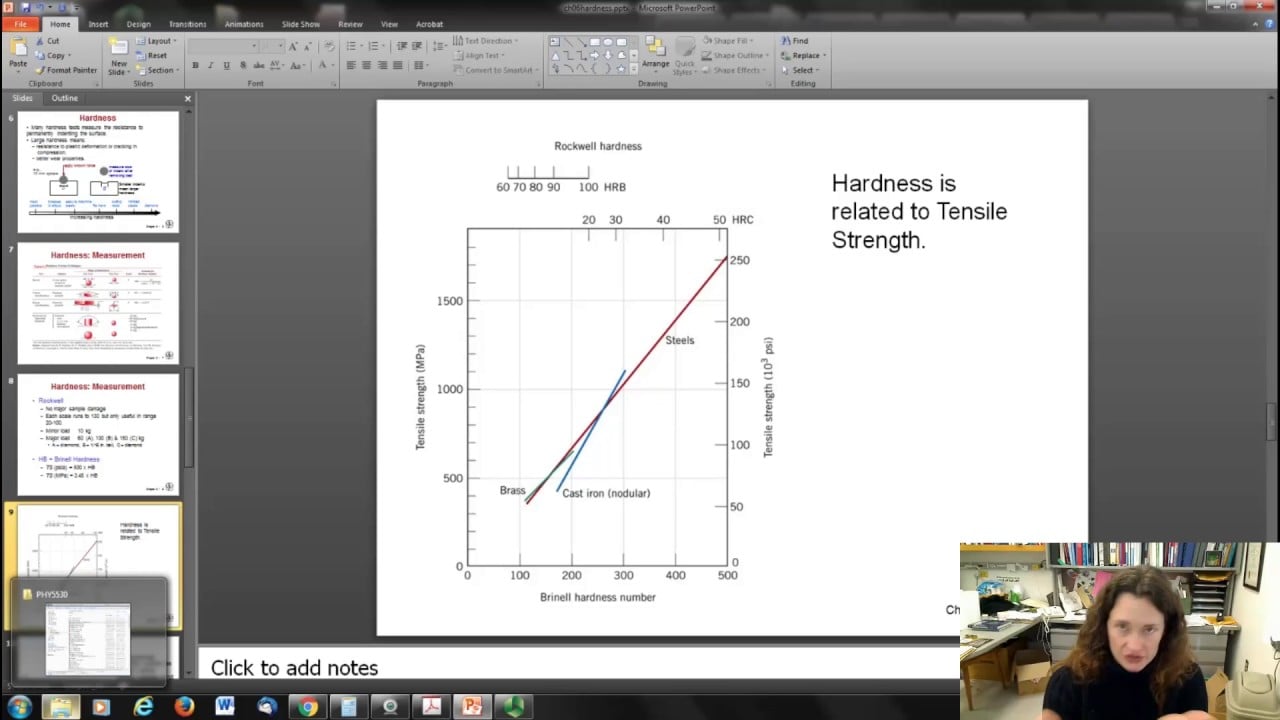

L'interpretazione dei risultati del test di durezza dipende da diversi fattori, come il tipo di materiale, il metodo di prova utilizzato e le condizioni di carico. I valori di durezza sono generalmente espressi in unità quali kg/mm², MPa o HRB (durezza Rockwell) e possono essere utilizzati per stimare la resistenza alla trazione, la resistenza all'usura e altre proprietà del materiale. Tuttavia, è essenziale ricordare che la durezza è solo una misura delle prestazioni del materiale e che dovrebbero essere considerati anche altri fattori come la tenacità, la flessibilità e le proprietà di fatica.

Vantaggi e limiti delle prove di durezza

Test di durezza è una componente vitale dell'analisi dei materiali che aiuta a identificare le proprietà fisiche di un materiale, come la resistenza alla deformazione, alla penetrazione e ai graffi. La prova di durezza è una tecnica non distruttiva ampiamente adottata nell'industria manifatturiera per il controllo qualità. Questo articolo discuterà i vantaggi e i limiti delle prove di durezza da un punto di vista professionale.

Vantaggi delle prove di durezza

1. Precisione: la prova di durezza è una tecnica accurata che può fornire informazioni precise sulla resistenza di un materiale a forze specifiche. Queste informazioni sono preziose per determinare l'idoneità di un materiale per particolari applicazioni.

2. Velocità: la prova di durezza è una tecnica veloce che può essere eseguita in loco o in laboratorio, a seconda dell'attrezzatura utilizzata. Questa velocità lo rende un metodo efficace per il controllo della qualità e una tecnica di selezione dei materiali.

3. Versatilità: le prove di durezza possono essere eseguite su vari materiali, inclusi metalli, plastica, ceramica e compositi. Questa versatilità la rende una tecnica adattabile per l'identificazione e la selezione dei materiali.

4. Conveniente: la prova di durezza è una tecnica relativamente economica che può fornire informazioni preziose per il controllo della qualità e la selezione dei materiali. Questa convenienza lo rende uno stile diffuso nel settore manifatturiero.

Limitazioni delle prove di durezza

1. Impossibilità di misurare alcuni materiali specifici: le tecniche di prova di durezza potrebbero non essere applicabili a materiali specifici, come plastica morbida o materiali con forme irregolari. Questa limitazione rende necessario integrare le prove di durezza con altre tecniche per un'analisi completa dei materiali.

2. Possibili errori dell'operatore: la precisione del test di durezza può essere influenzata da errori dell'operatore, come una calibrazione errata o una selezione errata dei parametri di test. Questi potenziali errori rendono essenziale garantire la formazione e la certificazione adeguate del personale che esegue le prove di durezza.

Industrie che utilizzano prove di durezza

I settori che utilizzano i test di durezza includono quello automobilistico, aerospaziale, edile, minerario e manifatturiero. Le prove di durezza sono particolarmente cruciali nelle industrie che richiedono materiali con proprietà specifiche, come ad esempio resistenza alla corrosione, resistenza all'usura e compatibilità con ambienti particolari.

Fattori chiave che influenzano i risultati dei test

I fattori chiave che possono influenzare i risultati dei test includono il tipo di materiale da testare, l'attrezzatura utilizzata, i parametri di test e la formazione e certificazione del personale. È essenziale considerare questi fattori quando si eseguono test di durezza per garantire risultati accurati.

Valutazione dei risultati delle prove di durezza

I risultati dei test di durezza possono essere valutati confrontandoli con standard noti o utilizzando metodi statistici per determinare l'affidabilità e l'accuratezza dei risultati. Il processo di valutazione può variare a seconda del metodo di test e dell'attrezzatura utilizzata.

Consiglia la lettura: STAMPAGGIO PROTOTIPI

Domande frequenti

D: Cos'è la durezza del materiale?

R: La durezza del materiale si riferisce alla capacità di un materiale di resistere a deformazioni, rientranze o graffi. È una proprietà importante che determina la durabilità, la resistenza e l'idoneità di un materiale per varie applicazioni.

D: Come viene misurata la durezza?

R: La durezza viene generalmente misurata utilizzando diversi test di durezza di indentazione, come il test di durezza Rockwell, il test di durezza Brinell e il test di durezza Vickers. Questi test comportano l'applicazione di una forza nota al materiale e la misurazione della profondità o dimensione della rientranza lasciata da un penetratore.

D: Cos'è la durezza della rientranza?

R: La durezza dell'impronta si riferisce alla capacità di un materiale di resistere alla deformazione della sua superficie quando sottoposto a una forza applicata. Misura la resistenza di un materiale alla deformazione plastica o alla rientranza da parte di un penetratore.

D: Cos'è la durezza di rimbalzo?

R: La durezza di rimbalzo è un tipo di durezza che misura il comportamento elastico di un materiale. Si tratta di misurare l'altezza del rimbalzo di una massa nota o di un martello caduto sulla superficie del materiale.

D: Come viene determinata la durezza di un materiale?

R: La durezza di un materiale viene determinata eseguendo test di durezza di indentazione, come il test Rockwell, il test Brinell o il test Vickers, a seconda dei requisiti e delle proprietà specifici del materiale da testare.

D: Cos'è il test di durezza Rockwell?

R: Il test di durezza Rockwell è un metodo standard utilizzato per misurare la durezza di un materiale. Implica l'indentazione del tessuto con un penetratore a forma di cono o sferico e la misurazione della profondità di penetrazione sotto un carico specificato.

D: Qual è il numero di durezza Brinell?

R: Il numero di durezza Brinell è una metrica utilizzata per quantificare la durezza di un materiale, soprattutto nel caso dei metalli. Viene determinato misurando il diametro dell'impronta lasciata da una sfera in acciaio temprato o carburo sotto un carico specifico.

D: Cos'è la resistenza alla trazione?

R: La resistenza alla trazione si riferisce allo stress massimo che un materiale può sopportare prima di rompersi o deformarsi. È una proprietà meccanica essenziale spesso correlata alla durezza, poiché i materiali più complessi tendono ad avere una maggiore resistenza alla trazione.

D: Come viene confrontata la durezza del materiale?

R: La durezza del materiale può essere confrontata utilizzando grafici di durezza o tabelle di conversione che forniscono un modo standardizzato per raggiungere la durezza di diversi materiali. Questi grafici in genere elencano i valori di durezza di vari materiali su diverse scale di durezza.

D: Quali sono i diversi tipi di durezza?

R: Esistono tre tipi principali di durezza: durezza al graffio, durezza all'indentazione e durezza al rimbalzo. La durezza ai graffi si riferisce alla resistenza di un materiale ai graffi da parte di un altro materiale. La durezza dell'impronta misura la resistenza di un materiale alla deformazione plastica o all'impronta. La durezza di rimbalzo misura il comportamento elastico di un materiale.

D: Perché è necessaria la durezza del materiale?

R: La durezza del materiale è fondamentale perché influisce direttamente sulle prestazioni, sulla durata e sull'idoneità di un materiale per varie applicazioni. Determina la resistenza del materiale all'usura, alla deformazione e ai danni e aiuta a selezionare i materiali per scopi specifici in campi come la scienza e l'ingegneria dei materiali.