En science et ingénierie des matériaux, la dureté est une propriété fondamentale qui décrit la capacité d'un matériau à résister à la déformation ou à la pénétration par un autre objet. La dureté est un paramètre crucial pour la conception et la sélection de matériaux destinés à diverses applications technologiques, allant de la construction et de la fabrication à l'ingénierie aérospatiale et biomédicale. Pour mesurer et comparer avec précision la dureté, diverses méthodes de test ont été développées, chacune avec ses avantages et ses limites.

Définition de la dureté

La dureté est une propriété mécanique qui décrit la résistance d'un matériau à la déformation plastique ou à la pénétration d'un autre objet. Une force appliquée, telle que la pression d'une pointe pointue ou l'impact d'un objet lourd, induit généralement cette déformation ou pénétration. La dureté d'un matériau peut être mesurée à l'aide de diverses méthodes de test, notamment les tests d'indentation, de rayure et de rebond. L’une des échelles de dureté les plus utilisées est l’échelle de Mohs, basée sur la capacité des minéraux à se rayer les uns les autres.

Dureté du matériau

Dureté du matériau est une propriété essentielle pour de nombreuses applications d'ingénierie, où la capacité d'un matériau à résister à l'usure, à l'abrasion et à la déformation est essentielle pour ses performances et sa longévité. Différents matériaux ont différents niveaux de dureté, souvent en fonction de leur composition chimique, de leur microstructure et de leur historique de traitement. Par exemple, les métaux et les céramiques ont généralement une dureté plus élevée que les polymères et les matériaux mous en raison de leurs structures cristallines et de leurs liaisons solides interatomiques. Dans certains cas, l'ajout d'éléments d'alliage ou l'utilisation d'un traitement thermique peuvent améliorer encore la dureté d'un matériau et d'autres propriétés mécaniques. Dans l’ensemble, la dureté des matériaux est une considération essentielle pour les ingénieurs et les scientifiques lors de la sélection et de la conception de matériaux pour des applications spécifiques.

Importance de la dureté du matériau

Industrie automobile

L'industrie automobile est un secteur qui exige des niveaux élevés de dureté des matériaux, principalement pour les pièces de moteur, les composants de transmission et les systèmes de suspension. Les matériaux utilisés pour ces applications doivent résister à l'usure, à la corrosion et à la fatigue causées par les vibrations, la chaleur et la pression élevées. Par exemple, lorsqu'elles sont exposées à des températures et des pressions élevées, les soupapes des moteurs nécessitent des matériaux robustes et durables tels que l'acier inoxydable, titaneet les composites céramiques. De plus, les revêtements durs comme le carbone de type diamant (DLC) sont devenus populaires dans l'industrie automobile pour améliorer la dureté et la résistance à l'usure des composants du moteur tels que les pistons, les engrenages et les roulements.

Industrie aérospaciale

L’industrie aérospatiale présente certains des environnements les plus difficiles pour les matériaux en raison des conditions difficiles de températures, pressions et forces extrêmes. Par conséquent, les matériaux utilisés dans les applications aérospatiales exigent des niveaux élevés de dureté pour résister aux rigueurs de l’exploration spatiale, de la propulsion des avions et du lancement de fusées. Des matériaux comme alliages de titane, les alliages à base de nickel et les céramiques sont couramment utilisés dans les applications aérospatiales pour leur résistance, leur ténacité et leur dureté supérieures. Les traitements de surface tels que l'anodisation et les revêtements par pulvérisation plasma peuvent améliorer encore leur dureté et leur durabilité.

Industrie minière

L'industrie minière a besoin de matériaux qui résistent à l'abrasion, à l'usure et aux impacts des surfaces rugueuses, des charges lourdes et des activités de forage intenses. La dureté est un facteur critique pour les matériaux utilisés dans les applications minières telles que les concasseurs, les bandes transporteuses et les trépans. Par exemple, le carbure de tungstène est un matériau populaire pour les forets en raison de sa dureté, de sa ténacité et de sa résistance à l'usure élevées. De même, les bandes transporteuses qui transportent des matériaux abrasifs tels que le charbon, la roche et les minéraux nécessitent une dureté et une résistance à l'abrasion élevées.

Mesure de la dureté des matériaux

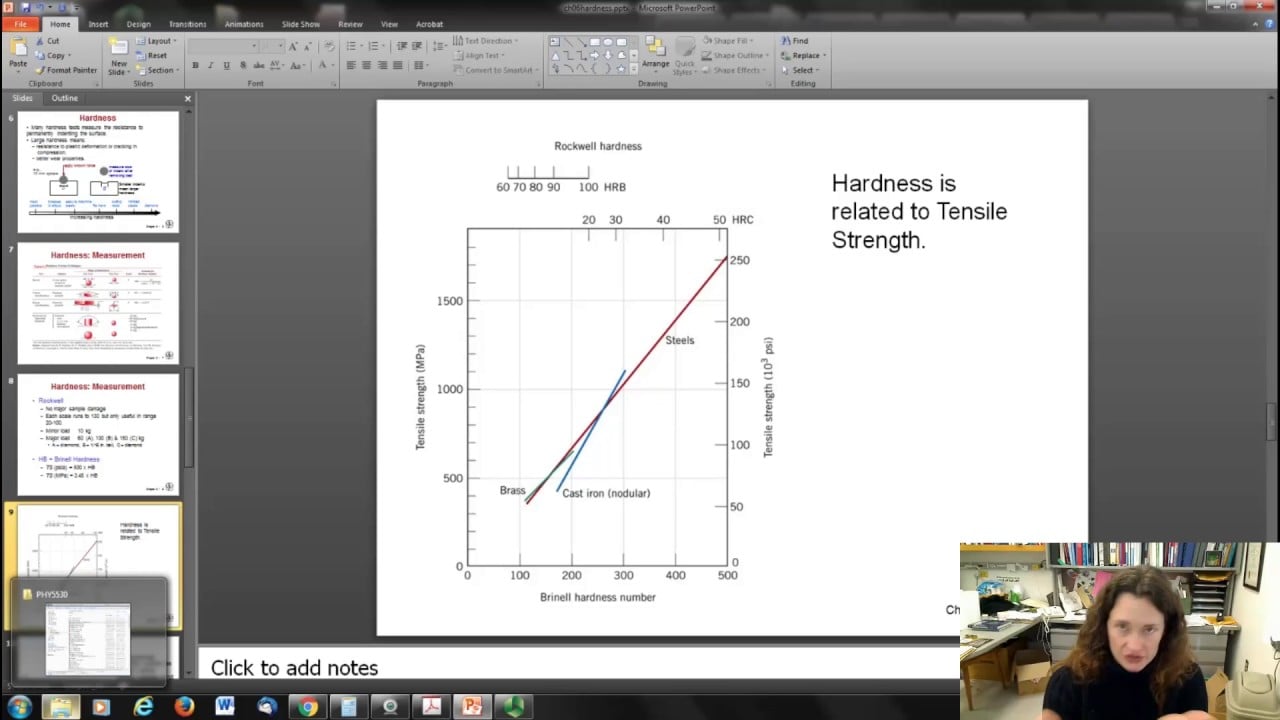

Diverses techniques sont utilisées pour mesurer la dureté des matériaux, et ces méthodes dépendent du type de matériau et de l'application. Les méthodes les plus courantes incluent les tests de dureté Brinell, Vickers et Rockwell. Le test Brinell consiste à mesurer l'empreinte laissée par une bille en acier trempé sous une charge spécifique. En revanche, le test Vickers utilise un pénétrateur pyramidal en diamant pour faire une impression sur la surface du matériau. Le test Rockwell consiste à mesurer la profondeur de l'indentation réalisée par un pénétrateur pointu dans des conditions de charge spécifiques. Le choix de la technique dépendra de la précision, de l’exactitude et de la reproductibilité requises pour l’application particulière.

Types de dureté des matériaux

Dureté Rockwell

Le test de dureté Rockwell est une méthode largement utilisée pour mesurer la dureté des matériaux métalliques. Elle est basée sur la profondeur de pénétration d’un pénétrateur sous charge dans la surface d’un matériau. L'échelle de dureté Rockwell est exprimée sous la forme d'un nombre correspondant à la profondeur d'indentation dans la surface du matériau. Les avantages du test de dureté Rockwell incluent sa grande précision, sa rentabilité et sa polyvalence. Il est couramment utilisé dans les industries automobile et aérospatiale pour Contrôle de qualité, la sélection des matériaux et l'analyse des défaillances.

Dureté Vickers

• Un pénétrateur à cône quadrangulaire en diamant de 136° est appliqué et la force d'essai F est utilisée pendant un certain temps.

• La longueur moyenne de deux diagonales de l'empreinte (d) est mesurée et sa surface (S) est calculée.

• La dureté du métal testé, exprimée en HV, est déterminée en calculant la pression moyenne exercée sur sa surface (F/S).

Le test de dureté Vickers est une autre méthode populaire pour mesurer la dureté des matériaux. Elle est basée sur la mesure de l’indentation laissée par un pénétrateur en forme de diamant. Contrairement au test de dureté Rockwell, l’échelle de dureté Vickers est exprimée en kg/mm2. Le test de dureté Vickers présente une grande précision et est polyvalent pour tester divers matériaux, notamment les céramiques et les composites. Il est largement utilisé dans les industries médicales et dentaires pour tester les biomatériaux, ainsi que dans les domaines de la fabrication et de l'ingénierie.

Dureté Brinell

Le test de dureté Brinell est une méthode de mesure utilisée pour tester la dureté des matériaux métalliques. Il mesure l'indentation faite par une bille d'acier trempé sous charge. Le test de dureté Brinell est exprimé sous la forme d'un nombre correspondant au diamètre de l'indentation réalisée à la surface du matériau. Il s'agit d'une méthode fiable pour tester la dureté de matériaux résistants, tels que l'acier, le fer et l'aluminium. Le test de dureté Brinell est couramment utilisé dans les industries manufacturières et automobiles pour le contrôle qualité et la sélection des matériaux.

Dureté Shore

Le test de dureté Shore est une méthode de mesure utilisée pour tester la dureté du caoutchouc et des matières plastiques. Il mesure l'indentation réalisée par un outil d'indentation sous charge. L'échelle de dureté Shore est exprimée sous la forme d'une lettre ou d'un chiffre correspondant au degré de dureté du matériau. Le test de dureté Shore est une méthode fiable pour tester la dureté des matériaux souples. Il est couramment utilisé dans les industries du caoutchouc et du plastique pour le contrôle qualité et la sélection des matériaux.

Échelle de dureté Mohs

L'échelle de dureté Mohs est un système de mesure utilisé pour tester la dureté aux rayures des minéraux. Il est basé sur une échelle de 1 à 10, 1 étant le minéral le plus mou (talc) et 10 le plus dur (diamant). Le test de dureté Mohs est couramment utilisé dans l'industrie de la minéralogie pour identifier les minéraux et classer les pierres précieuses. Cependant, il ne convient pas pour tester la dureté des métaux, des céramiques ou d’autres matériaux.

Mesurer la dureté du matériau

Méthodes d'essai de dureté : aperçu et principes

Diverses méthodes d'essai de dureté sont utilisées dans différents domaines, notamment Brinell, Vickers, Rockwell, Knoop et Shore. La méthode Brinell est couramment utilisée pour mesurer la dureté des métaux, tandis que la méthode Vickers convient aux matériaux fragiles tels que la céramique. Parallèlement, les tests de dureté Rockwell sont largement utilisés dans les industries automobile et aérospatiale pour déterminer la dureté des pièces métalliques. La méthode Knoop mesure la microdureté, tandis que la méthode Shore est utilisée pour les matériaux plus souples tels que les plastiques et les caoutchoucs. Chaque technique implique différents principes et procédures, visant à mesurer la dureté des matériaux avec précision et efficacité.

Avantages et inconvénients des méthodes d'essai de dureté

Bien que chaque méthode d'essai de dureté présente des avantages, elle présente également des inconvénients qui doivent être pris en compte lors de la sélection de la méthode appropriée pour une application particulière. Par exemple, la méthode Brinell est simple et fournit des résultats fiables, mais elle nécessite un équipement plus important et ne convient pas aux pièces petites ou minces. En comparaison, la méthode Rockwell est plus rapide et plus précise, mais elle n’est peut-être pas idéale pour mesurer la dureté de matériaux extrêmement durs ou légers. Par conséquent, il est essentiel de prendre en compte les propriétés spécifiques du matériau et de sélectionner la méthode de test appropriée qui fournit des résultats précis et fiables.

Facteurs affectant les mesures de dureté : type, forme et taille du matériau

Plusieurs facteurs peuvent affecter les mesures de dureté, notamment le type, la forme et la taille du matériau testé. Par exemple, les matériaux plus rigides nécessitent généralement plus de force pour s'enfoncer, tandis que les matériaux plus souples peuvent être susceptibles de se déformer lors des tests. La forme du matériau peut également affecter les résultats, car les surfaces courbes peuvent nécessiter des modifications de la méthode de test. De plus, la taille de la pièce testée peut avoir un impact sur les résultats, car des pièces plus petites peuvent nécessiter une méthode de test différente pour obtenir des lectures précises.

Comparaison de la dureté des métaux

Comprendre les chiffres de dureté

La dureté d'un métal est définie comme sa résistance à l'indentation ou aux rayures. Il mesure la capacité d’un métal à résister à l’usure, à la déformation et aux forces pouvant causer des dommages permanents. Les nombres de dureté sont utilisés pour quantifier la dureté d’un métal. Plusieurs méthodes de test mesurent la dureté des métaux, notamment les tests de dureté Brinell, Vickers, Rockwell et Knoop. Chacun de ces tests comporte une manière différente d’appliquer une force à la surface métallique et la mesure d’indentation correspondante.

Pour comprendre la signification de ces chiffres de dureté, il est essentiel de connaître la plage des valeurs de dureté et comment elles se comparent entre différents métaux. Par exemple, l'aluminium, avec une valeur de dureté de 60 sur l'échelle Brinell, est relativement mou comparé au tungstène, avec une valeur de dureté de 2 570. La mesure de la dureté d'un métal est cruciale dans diverses industries, notamment l'aérospatiale, l'automobile et la fabrication. où les propriétés mécaniques telles que la résistance, la ténacité et la résistance à l'usure sont essentielles.

Métaux courants et leurs valeurs de dureté

Les valeurs de dureté des métaux varient en fonction de la composition chimique, de la structure cristalline et des méthodes de traitement utilisées lors de la fabrication. Les métaux courants tels que l’acier, l’aluminium, le cuivre et le laiton possèdent des propriétés uniques qui les rendent adaptés à différentes applications. Par exemple, l’acier est un alliage de fer et de carbone dont la dureté varie en fonction de la teneur en carbone et du traitement thermique. L'acier au carbone a une valeur de dureté allant de 80 à 600 sur l'échelle Brinell, tandis que l'acier à outils peut avoir une valeur de dureté allant jusqu'à 700.

L'aluminium, un métal léger, est utilisé dans diverses industries, notamment la construction, l'emballage et le transport. Sa valeur de dureté varie de 30 à 150 sur l'échelle Brinell, ce qui en fait un choix idéal pour les applications nécessitant un faible poids et une résistance élevée. Le cuivre est un matériau populaire utilisé dans le câblage électrique, la plomberie et à des fins décoratives. Il a une valeur de dureté relativement douce de 35 sur l'échelle Brinell, ce qui le rend facile à plier et à façonner.

En résumé, comparer la dureté des métaux est crucial pour comprendre leurs propriétés, leurs applications et leurs processus de fabrication. En mesurant la dureté des métaux, les ingénieurs et les fabricants peuvent garantir la qualité et les performances du produit final. Les valeurs de dureté des métaux peuvent varier considérablement et comprendre leurs propriétés peut aider à sélectionner le meilleur matériau pour une application donnée. Grâce aux informations fournies dans cet article, les lecteurs peuvent comprendre le concept de dureté des métaux et son importance dans diverses industries.

Tester la dureté des matériaux

source de l'image :https://www.onestopndt.com/

Préparation aux tests de dureté

Avant d'effectuer un test de dureté, une préparation appropriée est essentielle pour garantir des résultats précis et fiables. Certaines étapes critiques de la préparation comprennent la sélection de la méthode de test et de l'équipement appropriés, l'étalonnage de l'équipement et la sélection de la méthode de préparation de surface appropriée. De plus, les éprouvettes doivent être préparées par découpe, meulage et polissage pour garantir que la surface est plane et exempte d'impuretés ou de contaminants. De plus, les conditions de test, telles que la température, l’humidité et la charge, doivent être contrôlées pour éliminer toute source potentielle d’erreur dans les résultats.

Réalisation d'essais de dureté

Il existe plusieurs types d'essais de dureté, notamment les essais de dureté Brinell, Vickers, Rockwell et Knoop, et chaque méthode présente des avantages et des inconvénients uniques. En général, effectuer un test de dureté implique d'appliquer une charge connue à un pénétrateur et de mesurer la profondeur ou la taille de l'empreinte résultante. Ce processus nécessite précision et exactitude dans la configuration de l’équipement, le chargement, la mesure et l’enregistrement des données. De plus, il est crucial d’effectuer plusieurs lectures et de les moyenner pour minimiser l’impact des imperfections de surface ou des variations locales du matériau.

Interprétation des résultats des tests de dureté

L'interprétation des résultats des essais de dureté dépend de plusieurs facteurs, tels que le type de matériau, la méthode d'essai utilisée et les conditions de chargement. Les valeurs de dureté sont généralement exprimées en unités telles que kg/mm², MPa ou HRB (dureté Rockwell) et peuvent être utilisées pour estimer la résistance à la traction, la résistance à l'usure et d'autres propriétés des matériaux. Cependant, il est essentiel de garder à l’esprit que la dureté n’est qu’une mesure des performances du matériau et que d’autres facteurs tels que la ténacité, la flexibilité et les propriétés de fatigue doivent également être pris en compte.

Avantages et limites des tests de dureté

Test de dureté est un élément essentiel de l'analyse des matériaux qui permet d'identifier les propriétés physiques d'un matériau, telles que sa résistance à la déformation, à la pénétration et aux rayures. Les tests de dureté sont une technique non destructive largement adoptée dans l’industrie manufacturière pour le contrôle qualité. Cet article abordera les avantages et les limites des tests de dureté d'un point de vue professionnel.

Avantages des tests de dureté

1. Précision : Les tests de dureté sont une technique précise qui peut fournir des informations précises sur la résistance d’un matériau à des forces spécifiques. Ces informations sont précieuses pour déterminer l’adéquation d’un matériau à des applications particulières.

2. Rapidité : L’essai de dureté est une technique rapide qui peut être réalisée sur site ou en laboratoire, selon l’équipement utilisé. Cette rapidité en fait une méthode efficace de contrôle de la qualité et de sélection des matériaux.

3. Polyvalence : les tests de dureté peuvent être effectués sur divers matériaux, notamment les métaux, les plastiques, les céramiques et les composites. Cette polyvalence en fait une technique adaptable à des fins d’identification et de sélection des matériaux.

4. Rentable : les tests de dureté sont une technique relativement peu coûteuse qui peut fournir des informations précieuses à des fins de contrôle qualité et de sélection des matériaux. Cette rentabilité en fait un style répandu dans l’industrie manufacturière.

Limites des tests de dureté

1. Incapacité de mesurer certains matériaux spécifiques : les techniques de test de dureté peuvent ne pas s'appliquer à des matériaux spécifiques, tels que les plastiques souples ou les matériaux aux formes irrégulières. Cette limitation nécessite de compléter les tests de dureté avec d'autres techniques pour une analyse complète des matériaux.

2. Potentiel d'erreurs de l'opérateur : La précision des tests de dureté peut être affectée par des erreurs de l'opérateur, telles qu'un étalonnage incorrect ou une sélection incorrecte des paramètres de test. Ces erreurs potentielles rendent essentiel la garantie d’une formation et d’une certification appropriées du personnel effectuant les essais de dureté.

Industries qui utilisent les tests de dureté

Les industries qui utilisent les tests de dureté comprennent l'automobile, l'aérospatiale, la construction, l'exploitation minière et la fabrication. Les tests de dureté sont particulièrement cruciaux dans les industries qui nécessitent des matériaux dotés de propriétés spécifiques, telles que résistance à la corrosion, résistance à l'usure et compatibilité avec des environnements particuliers.

Facteurs clés qui influencent les résultats des tests

Les facteurs clés qui peuvent influencer les résultats des tests comprennent le type de matériau testé, l'équipement utilisé, les paramètres de test, ainsi que la formation et la certification du personnel. Il est essentiel de prendre en compte ces facteurs lors des tests de dureté afin de garantir des résultats précis.

Évaluation des résultats des tests de dureté

Les résultats des tests de dureté peuvent être évalués en les comparant à des normes connues ou en utilisant des méthodes statistiques pour déterminer la fiabilité et l'exactitude des résultats. Le processus d'évaluation peut varier en fonction de la méthode de test et de l'équipement utilisé.

Recommander la lecture: MOULAGE DE PROTOTYPES

Questions fréquemment posées

Q : Qu’est-ce que la dureté du matériau ?

R : La dureté d'un matériau fait référence à la capacité d'un matériau à résister à la déformation, à l'indentation ou aux rayures. Il s'agit d'une propriété importante qui détermine la durabilité, la résistance et l'adéquation d'un matériau à diverses applications.

Q : Comment la dureté est-elle mesurée ?

R : La dureté est généralement mesurée à l'aide de différents tests de dureté par indentation, tels que le test de dureté Rockwell, le test de dureté Brinell et le test de dureté Vickers. Ces tests consistent à appliquer une force connue sur le matériau et à mesurer la profondeur ou la taille de l'indentation laissée par un pénétrateur.

Q : Qu’est-ce que la dureté d’indentation ?

R : La dureté d'indentation fait référence à la capacité d'un matériau à résister à la déformation de sa surface lorsqu'il est soumis à une force appliquée. Il mesure la résistance d'un matériau à la déformation plastique ou à l'indentation par un pénétrateur.

Q : Qu’est-ce que la dureté de rebond ?

R : La dureté de rebond est un type de dureté qui mesure le comportement élastique d'un matériau. Il s'agit de mesurer la hauteur de rebond d'une masse connue ou d'un marteau lâché sur la surface du matériau.

Q : Comment est déterminée la dureté d’un matériau ?

R : La dureté d'un matériau est déterminée en effectuant des tests de dureté par indentation, tels que le test Rockwell, le test Brinell ou le test Vickers, en fonction des exigences spécifiques et des propriétés du matériau testé.

Q : Qu'est-ce que le test de dureté Rockwell ?

R : Le test de dureté Rockwell est une méthode standard utilisée pour mesurer la dureté d'un matériau. Il s'agit d'indenter le tissu avec un pénétrateur en forme de cône ou sphérique et de mesurer la profondeur de pénétration sous une charge spécifiée.

Q : Quel est l’indice de dureté Brinell ?

R : L'indice de dureté Brinell est une mesure utilisée pour quantifier la dureté d'un matériau, en particulier dans le cas des métaux. Il est déterminé en mesurant le diamètre de l'indentation laissée par une empreinte de bille en acier trempé ou en carbure sous une charge spécifiée.

Q : Qu'est-ce que la résistance à la traction ?

R : La résistance à la traction fait référence à la contrainte maximale qu’un matériau peut supporter avant de se briser ou de se déformer. Il s’agit d’une propriété mécanique essentielle, souvent corrélée à la dureté, car les matériaux plus complexes ont tendance à avoir une résistance à la traction plus élevée.

Q : Comment la dureté des matériaux est-elle comparée ?

R : La dureté des matériaux peut être comparée à l’aide de tableaux de dureté ou de tableaux de conversion qui fournissent une manière standardisée d’atteindre la dureté de différents matériaux. Ces tableaux répertorient généralement les valeurs de dureté de divers matériaux sur différentes échelles de dureté.

Q : Quels sont les différents types de dureté ?

R : Il existe trois principaux types de dureté : la dureté aux rayures, la dureté par indentation et la dureté par rebond. La dureté aux rayures fait référence à la résistance d'un matériau aux rayures par un autre matériau. La dureté par indentation mesure la résistance d'un matériau à la déformation plastique ou à l'indentation. La dureté de rebond mesure le comportement élastique d'un matériau.

Q : Pourquoi la dureté du matériau est-elle nécessaire ?

R : La dureté du matériau est cruciale car elle affecte directement les performances, la durabilité et l’adéquation d’un matériau à diverses applications. Il détermine la résistance du matériau à l'usure, à la déformation et aux dommages et aide à sélectionner des matériaux à des fins spécifiques dans des domaines tels que la science et l'ingénierie des matériaux.