Hoe onderdelen met schroefdraad te ontwerpen voor 3D-printen

Bij het ontwerpen van onderdelen met schroefdraad voor 3D-printen zijn er verschillende overwegingen waarmee u rekening moet houden om een succesvolle print te garanderen.

- Draadgrootte: De grootte van de draden is cruciaal. Een kleinere draadmaat wordt mogelijk niet nauwkeurig afgedrukt en kan ertoe leiden dat een onderdeel niet past. Het wordt aanbevolen om een minimale draadgrootte van M6 te gebruiken voor FDM 3D-printers.

- Draadprofiel: Het standaard 60 graden draadprofiel is een gebruikelijke keuze voor 3D-geprinte onderdelen. Een steunbeer of vierkant draadprofiel kan echter geschikter zijn voor details die zwaar worden belast.

- Draadrichting: Het horizontaal uitlijnen van de draden die moeten worden afgedrukt, kan het risico op afdrukfouten helpen verminderen. Deze oriëntatie zorgt voor een hogere printresolutie en vermindert de behoefte aan ondersteunende structuren.

- Inzetstukken: Voor onderdelen die bestand zijn tegen herhaald gebruik, kunt u overwegen het gebied zo te ontwerpen dat er inzetstukken met schroefdraad in passen. Metalen inzetstukken kunnen voor de nodige sterkte en duurzaamheid zorgen.

- Materiële overwegingen: Het materiaal dat wordt gebruikt voor het afdrukken kan een aanzienlijk effect hebben op de duurzaamheid en functionaliteit van het onderdeel. ABS of PLA worden vaak gebruikt vanwege hun evenwicht tussen sterkte, flexibiliteit en bedrukbaarheid.

Vergeet niet dat het altijd verstandig is om eerst een testonderdeel af te drukken om er zeker van te zijn dat uw ontwerp naar verwachting werkt. Dit kan u op de lange termijn tijd en middelen besparen.

Draadontwerp begrijpen voor 3D-printen

Om draadontwerp voor 3D-printen te begrijpen, is het essentieel om rekening te houden met de kenmerken van draden en hoe ze worden gemanipuleerd. Lijnen worden gedefinieerd door hun primaire diameter, kleine diameter en spoed. Lijnen kunnen worden geclassificeerd als metrisch of imperiaal, wat het ontwerpproces ingewikkelder maakt. De printerresolutie heeft invloed op het bereikbare detailniveau, maar heeft ook invloed op de printtijd en het materiaalgebruik. Het balanceren van de sleutel, materiaalbeperkingen en functionele vereisten is cruciaal voor succesvol 3D-printen van onderdelen met schroefdraad. Door deze nuances te begrijpen, kunnen duurzame en efficiënte componenten worden gecreëerd.

Gebruik maken van CAD-software voor onderdelen met schroefdraad

Het gebruik van Computer-Aided Design (CAD)-software is een cruciale stap in het creëren van hoogwaardige, nauwkeurige en functionele onderdelen met schroefdraad voor 3D-printen. Hieronder staan de belangrijkste overwegingen bij het gebruik van CAD-software voor dit doel:

- Het ontwerpen van de draden: De meeste CAD-software heeft ingebouwde hulpmiddelen om te helpen bij het maken van standaard metrische en imperiale schroefdraden. Dit bespaart tijd en garandeert de naleving van universele normen.

- Optimaliseren voor afdrukbaarheid: Het ontwerp moet worden geoptimaliseerd voor 3D-printen, rekening houdend met de resolutie van de printer en de eigenschappen van het materiaal. Dit kan betekenen dat al te ingewikkelde methoden moeten worden vermeden, waardoor de printtijd en het materiaalverbruik kunnen toenemen.

- Het ontwerp verifiëren: Voordat het ontwerp wordt afgedrukt, moet het worden onderzocht op mogelijke problemen die de afdrukbaarheid of functionaliteit kunnen beïnvloeden. Softwaretools maken het virtueel testen van de component mogelijk, wat cruciaal is voor het identificeren en oplossen van potentiële problemen.

- Exporteren in het juiste formaat: Het bestand moet worden verzonden in een formaat dat compatibel is met de 3D-printer. Veelgebruikte formaten zijn onder meer.STL en . OBJ.

- Test print: Gezien de complexiteit van onderdelen met schroefdraad is het maken van een proefafdruk aan te raden. Dit maakt eventuele noodzakelijke aanpassingen mogelijk voordat een definitief beeld wordt vastgelegd.

Samenvattend is CAD-software een krachtig hulpmiddel bij het ontwerpen van onderdelen met schroefdraad voor 3D-printen, waardoor nauwkeurigheid, efficiëntie en functionaliteit in de uiteindelijke print worden vergemakkelijkt.

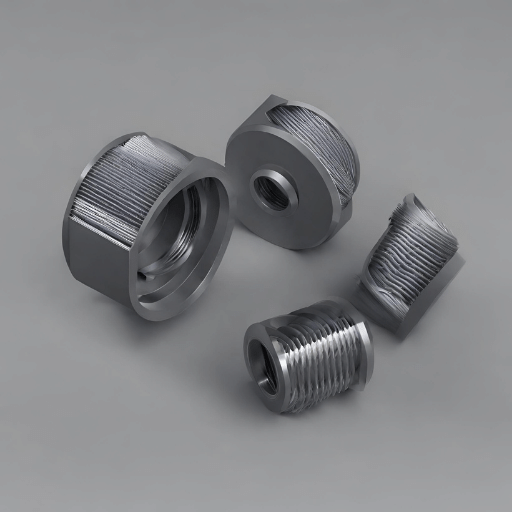

Overwegingen bij het afdrukken van interne draden

Het printen van interne draden brengt unieke uitdagingen met zich mee die zorgvuldig moeten worden overwogen voor een succesvolle 3D-print:

- Machineresolutie: Aangezien interne threads vaak kleiner en ingewikkelder zijn dan externe, speelt de resolutie van de 3D-printer een rol. Printers met een hogere resolutie zijn doorgaans beter in het nauwkeurig reproduceren van de ingewikkelde ontwerpen van interne schroefdraden.

- Materiaal keuze: Het materiaal dat voor het afdrukken wordt gebruikt, kan het succes van interne schroefdraad aanzienlijk beïnvloeden. Sommige stoffen kunnen tijdens het koelproces krimpen of kromtrekken, waardoor de gedrukte lijnen kunnen vervormen. Het kiezen van een stabiel materiaal kan deze problemen helpen verminderen.

- Nabewerking: Interne schroefdraden vereisen vaak een zekere mate van nabewerking na het afdrukken, zoals schoonmaken of opnieuw tappen met een draadafsnijder, om een soepele werking en een goede pasvorm te garanderen.

- Ondersteunende structuren en oriëntatie: Afhankelijk van het ontwerp moet u mogelijk het gebruik van draagconstructies overwegen. Bovendien kan de richting van de afdruk de kwaliteit en functionaliteit van de draden beïnvloeden.

- Tolerantie en pasvorm: Het is essentieel om in de ontwerpfase rekening te houden met tolerantie en pasvorm. Het draadgereedschap van de CAD-software houdt hier mogelijk geen rekening mee, waardoor handmatige aanpassingen nodig kunnen zijn.

Kortom, het printen van interne threads vereist een zorgvuldige afweging van meerdere factoren, maar met de juiste aanpak is dit volledig haalbaar.

Optimalisatie van de laaghoogte voor draadnauwkeurigheid

Om de draadnauwkeurigheid bij 3D-printen te optimaliseren, is het begrijpen van de relatie tussen laaghoogte en resolutie cruciaal. Lagere laaghoogtes resulteren in afdrukken met een hogere resolutie, waardoor de nauwkeurigheid van ingewikkelde kenmerken zoals interne schroefdraden wordt verbeterd. Dit kan echter de afdruktijd verlengen. Door de laaghoogte in evenwicht te brengen met de draadgrootte en spoed, en door software-slicerinstellingen te gebruiken, kunnen optimale resultaten worden bereikt. Houd er rekening mee dat voor het optimaliseren van de laaghoogte voor draadnauwkeurigheid meerdere proefafdrukken en aanpassingen nodig kunnen zijn, maar het resultaat is een afdruk met perfecte schroefdraad.

Nabewerkingstechnieken voor verbeterde draadkwaliteit

Nabewerkingstechnieken kunnen de draadkwaliteit bij 3D-printen verbeteren. Methoden zoals opnieuw tappen, reinigen met oplosmiddelen of airbrush en thermisch uitgloeien kunnen de pasvorm en werking verbeteren. Het is echter essentieel om tijdens de ontwerpfase rekening te houden met dimensionale veranderingen en aanpassingen mogelijk te maken. Ondanks mogelijke vallen en opstaan maken de voordelen van de printfunctionaliteit nabewerking de moeite waard.

De juiste inzetstukken en bevestigingsmiddelen kiezen voor 3D-geprinte onderdelen

Voordelen van Heat-Set-inserts bij 3D-printen

Heat-set inserts bieden verschillende voordelen bij 3D-printen, waardoor ze een aantrekkelijke keuze zijn voor veel toepassingen:

- Duurzaamheid: Ze zorgen voor stevige en slijtvaste draden in 3D-geprinte onderdelen, waardoor de levensduur van het onderdeel wordt verlengd.

- Verbeterd draagvermogen: Heat-set inzetstukken verbeteren het draagvermogen van 3D-geprinte onderdelen, waardoor ze geschikt worden voor veeleisende toepassingen.

- Eenvoudige installatie: Ze kunnen eenvoudig worden geïnstalleerd met een soldeerbout, waardoor de complexiteit van de nabewerking wordt verminderd.

- Herbruikbaar: Onderdelen met heat-set inzetstukken kunnen worden gedemonteerd en opnieuw in elkaar gezet zonder de schroefdraad te beschadigen, waardoor herbruikbaarheid wordt bevorderd.

- Veelzijdigheid: Ze kunnen met verschillende soorten worden gebruikt thermoplasten, wat flexibiliteit biedt bij de materiaalkeuze.

Houd er rekening mee dat hoewel heat-set inserts de mechanische eigenschappen van 3D-geprinte onderdelen aanzienlijk verbeteren, het cruciaal is om de thermische uitzetting en krimp van het materiaal nauwkeurig te voorspellen om een nauwkeurige pasvorm te garanderen.

Het selecteren van de ideale bevestiger voor 3D-geprinte componenten

Bij het selecteren van de ideale bevestiger voor 3D-geprinte componenten moet rekening worden gehouden met verschillende factoren:

- Materiaalcompatibiliteit: Het bevestigingsmateriaal moet compatibel zijn met het materiaal van het 3D-geprinte onderdeel om problemen zoals galvanische corrosie, overmatige slijtage of plastische vervorming te voorkomen.

- Laadvereisten: Verschillende bevestigingsmiddelen hebben verschillende draagvermogens. Als u de belastingsvereisten van het onderdeel begrijpt, kunt u de maat, het type en de sterkte van de benodigde pen bepalen.

- Omgevingsfactoren: Er moet rekening worden gehouden met factoren zoals temperatuur, vocht en blootstelling aan chemicaliën, omdat deze de prestaties van het bevestigingsmiddel kunnen beïnvloeden.

- Kosten en beschikbaarheid: De prijs en beschikbaarheid van bevestigingsmiddelen kunnen ook een rol spelen bij uw beslissing, vooral bij grootschalige of budgetgevoelige projecten.

- Installatiehulpmiddelen: Er moet ook rekening worden gehouden met de benodigde gereedschappen en uitrusting voor de installatie van bevestigingsmiddelen. Voor sommige bevestigingsmiddelen is mogelijk speciaal gereedschap nodig voor de installatie, wat kan bijdragen aan de totale kosten en complexiteit van de montage.

Door deze factoren zorgvuldig te overwegen, kunt u de meest geschikte bevestiger voor uw 3D-geprinte componenten selecteren, waardoor langdurige prestaties en duurzaamheid worden gegarandeerd.

Integratie van zelftappende schroeven in 3D-geprinte ontwerpen

Zelftappende schroeven bieden een effectieve oplossing voor het bevestigen van 3D-geprinte componenten, vooral wanneer ze meerdere keren moeten worden gedemonteerd en opnieuw in elkaar gezet. Deze schroeven creëren, zoals de naam al doet vermoeden, hun schroefdraad terwijl ze in het materiaal worden gedreven, waardoor het vooraf indraaien niet meer nodig is.

Houd bij het integreren van zelftappende schroeven in 3D-geprinte ontwerpen rekening met de volgende overwegingen:

1. Materiaalsterkte: Het materiaal van het 3D-geprinte onderdeel moet sterk genoeg zijn om de kracht van de schroef te weerstaan die de schroefdraad creëert. Zachtere materialen, zoals bepaalde soorten plastic, houden de schroef mogelijk niet stevig vast.

2. Juiste maatvoering: De schroef moet de juiste maat hebben voor het gat. Een te groot gat houdt de schroef niet stevig vast, terwijl een te klein gat ervoor kan zorgen dat het materiaal barst of dat de schroef losraakt.

3. Schroefontwerp: Gebruik een zelftappend schroefontwerp dat geschikt is voor het materiaal dat u gebruikt. Sommige schroeven zijn speciaal ontworpen voor kunststoffen, terwijl andere bedoeld zijn voor gebruik in metaal of hout.

4. Voorboren: Hoewel dit niet altijd nodig is, kan het voorboren van een gat van de juiste maat het inbrengen van de schroef vergemakkelijken en het risico op beschadiging van het materiaal verkleinen.

Door deze richtlijnen te volgen, kunt u met succes zelftappende schroeven in uw 3D-geprinte ontwerpen integreren, waardoor de functionaliteit en de levensduur van het product worden verbeterd.

Draadtoleranties en fusie voor functionele onderdelen begrijpen

Draadtoleranties en versmelting voor functionele onderdelen zijn cruciale overwegingen bij 3D-printen. Het begrijpen van deze elementen kan de duurzaamheid en prestaties van uw 3D-geprinte ontwerpen aanzienlijk verbeteren, vooral als u met zelftappende schroeven werkt.

Draadtolerantie: Draadtolerantie verwijst naar de toegestane limiet van variatie in de grootte en geometrie van schroefdraden. In de context van 3D-printen is het van cruciaal belang om de juiste draadtoleranties te handhaven om ervoor te zorgen dat zelftappende schroeven nauwkeurig lijnen kunnen vormen. Een te krappe tolerantie kan leiden tot overmatige wrijving of het niet passen van de schroef, terwijl een te losse tolerantie kan resulteren in een zwakke verbinding.

Draadfusie: Draadfusie, of laaghechting, is een ander cruciaal aspect om te overwegen. Het verwijst naar hoe goed de afzonderlijke lagen van het 3D-geprinte onderdeel aan elkaar hechten. Een goede laaghechting is cruciaal voor de structurele integriteit van het onderdeel, vooral wanneer het wordt blootgesteld aan de spanning van een zelftappende schroef die wordt ingedraaid. Een slechte laaghechting kan leiden tot delaminatie, waarbij lagen van elkaar scheiden, waardoor de sterkte van het onderdeel in gevaar komt. .

Het balanceren van draadtoleranties en fusie is een fundamenteel aspect bij het creëren van functionele 3D-geprinte onderdelen. Een goed begrip en toepassing van deze principes kan leiden tot superieure prestaties en een lange levensduur van uw ontwerpen.

Verbetering van schroefdraadontwerpen voor verschillende filamentmaterialen

Elk filamentmateriaal bij 3D-printen heeft specifieke eigenschappen die de prestaties van geprinte draden beïnvloeden. Het begrijpen van deze eigenschappen kan helpen bij het optimaliseren van schroefdraadontwerpen voor verschillende filamentmaterialen.

PLA (polymelkzuur): PLA is een biologisch afbreekbaar en gebruiksvriendelijk materiaal dat een uitstekende detailresolutie biedt. Het is echter relatief bros en is mogelijk niet goed bestand tegen de spanning van zelftappende schroeven. Voor PLA is het raadzaam om grotere schroefdraad te gebruiken en heat-set inzetstukken te overwegen voor betere prestaties.

ABS (acrylonitril-butadieen-styreen): ABS is sterk, flexibel en hittebestendig, waardoor het geschikt is voor draden die worden blootgesteld aan hogere temperaturen of spanningen. ABS kan echter gevoelig zijn voor kromtrekken, wat de nauwkeurigheid van de lijnen kan beïnvloeden. Een goed gekalibreerde printer en passende koeling kunnen dit probleem verhelpen.

Nylon: Nylon staat bekend om zijn sterkte en duurzaamheid en is zeer geschikt voor functionele onderdelen waarvoor schroefdraadverbindingen nodig zijn. Nylon absorbeert echter vocht uit de lucht, wat de nauwkeurigheid van de afdruk kan beïnvloeden. Bewaar nylonfilament in een droge omgeving om de prestaties te behouden.

PETG (polyethyleentereftalaatglycol): PETG combineert het gebruiksgemak van PLA met de duurzaamheid van ABS, waardoor het een populaire keuze is voor functionele prints. Het heeft een uitstekende laaghechting, dus met PETG bedrukte draden zijn meestal stevig en betrouwbaar.

TPU (thermoplastisch polyurethaan): TPU is flexibel en bestand tegen slijtage, waardoor het ideaal is voor onderdelen die bestand moeten zijn tegen stress. Vanwege de elasticiteit kan TPU echter een uitdaging zijn om te printen met precieze details zoals draden. Lagere printsnelheden en kleinere kabels kunnen bijdragen aan betere resultaten.

Uitdagingen overwinnen op het gebied van 3D-printdraden en inzetstukken

Beheer van schroefdraadbevestigingen

Bevestigingen en inzetstukken met schroefdraad kunnen uitdagingen opleveren tijdens de montagefase. Het garanderen van een nauwkeurige uitlijning en het handhaven van een consistent koppel tijdens het bevestigen kan het risico op kruisdraadsnijden of draadstrippen aanzienlijk verminderen.

Nabewerking Verbetert de prestatie van de heatset-wisselplaat

- Materiële selectie: Het kiezen van een materiaal met een hoger smeltpunt dan het inzetstuk kan de prestaties verbeteren. Dit voorkomt vervorming van het onderdeel tijdens het thermohardingsproces.

- Geschikte inbrenghulpmiddelen: Het gebruik van een soldeerbout met een punt die overeenkomt met de grootte van het inzetstuk kan ervoor zorgen dat het goed aansluit en schade aan het onderdeel vermindert.

- Optimale temperatuur: Het is essentieel om de soldeerbout op de juiste temperatuur te zetten. Te heet en het materiaal kan overmatig smelten; te koud en het inzetstuk past niet goed.

- Goede koeling: Geef het onderdeel voldoende tijd om af te koelen voordat u het hanteert. Het overhaasten van dit proces kan resulteren in een verkeerde uitlijning van het inzetstuk.

- Inspectie na het inbrengen: Inspecteer het onderdeel altijd na het plaatsen. Als het inzetstuk niet gelijk ligt met het oppervlak, of als er tekenen van vervorming zijn, overweeg dan om uw techniek aan te passen.

Het aanpakken van de ontwerpcomplexiteit voor fijne schroefdraad en kleine wisselplaten

Het ontwerpen van fijne draden en kleine inserts voor 3D-printen vereist een zorgvuldige afweging van de mogelijkheden van de 3D-printer en de eigenschappen van het gekozen materiaal. Het aanpassen van de afdrukinstellingen voor een hogere resolutie, lagere snelheden en lagere laaghoogten kan de nauwkeurigheid en functionaliteit van deze componenten helpen verbeteren.

Het optimaliseren van draadprofielen voor specifieke 3D-printtechnologieën

- Gesmolten afzettingsmodellering (FDM): Deze technologie maakt gebruik van een continu filament van thermoplastisch materiaal. Aanvaardbare afstemming van FDM-parameters zoals laaghoogte, extrusietemperatuur en printsnelheid kunnen de draadkwaliteit aanzienlijk verbeteren.

- Selectief lasersinteren (SLS): Voor SLS kan het optimaliseren van het laservermogen en de scansnelheid leiden tot goed gedefinieerde threads. Het is ook belangrijk om rekening te houden met de eigenschappen van het poedermateriaal en de geschiktheid ervan voor fijne lijntjes.

- Stereolithografie (SLA): SLA staat bekend om zijn hoge resolutie en nauwkeurigheid. Om draadprofielen te optimaliseren, kan men het laservermogen en de belichtingstijd aanpassen. Nabewerkingsstappen zoals uitharden kunnen ook de draadkwaliteit beïnvloeden.

- Digitale lichtverwerking (DLP): Net als SLA produceert DLP zeer nauwkeurige afdrukken. De lichtintensiteit en belichtingstijd zijn cruciale parameters om te optimaliseren voor verbeterde draadprofielen.

- Multi Jet Fusion (MJF): MJF kan hoogwaardige draden creëren door parameters zoals laagdikte en energie-input te optimaliseren. Nabewerkingsstappen zoals afkoelen en depoweren spelen ook een cruciale rol bij het behouden van de integriteit van de lijnen.

Houd er rekening mee dat elke technologie een andere aanpak vereist om de draadprofielen te optimaliseren. Daarom is het begrijpen van de nuances van elke 3D-printtechnologie cruciaal voor het bereiken van de beste resultaten.

Garandeert een veilige hechting en oppervlakteafwerking voor 3D-geprinte draden

Om een veilige en uitstekende band te garanderen oppervlakteafwerking voor 3D-geprinte draden is het essentieel om rekening te houden met de printoriëntatie en gebruik te maken van geschikte nabewerkingstechnieken. De afdrukoriëntatie kan de sterkte en kwaliteit van de draden aanzienlijk beïnvloeden. Tegelijkertijd kunnen nabewerkingstechnieken zoals schuren, dampglanzend maken of coaten de kwaliteit verbeteren oppervlakteafwerking en het verbeteren van de pasvorm en functie van schroefdraadverbindingen.

Verbetering van de functionaliteit van schroefdraadonderdelen via 3D-printbenaderingen

Gebruikmakend van CNC-bewerking voor nauwkeurige 3D-geprinte onderdelen met schroefdraad

Computer Numerical Control (CNC)-bewerking is een haalbare optie aan het worden voor het creëren van precieze schroefdraad in 3D-geprinte onderdelen. Door te benutten CNC-bewerkingkunnen ingenieurs een hogere nauwkeurigheid en nauwere toleranties bereiken, waardoor de productie van complexe draadgeometrieën mogelijk wordt gemaakt die alleen met additieve productie een uitdaging zouden zijn.

Maximaliseren van de mogelijkheden van 3D-printers voor componenten met meerdere threads

Moderne 3D-printers hebben enorme mogelijkheden voor het produceren van componenten met meerdere threads. Door de printinstellingen, zoals laagdikte, spuitmondgrootte en printsnelheid, te optimaliseren, kunnen onderdelen met meerdere draden worden gemaakt die robuust en gedetailleerd zijn. Bovendien kan het gebruik van geschikte materialen de prestaties en levensduur van deze componenten aanzienlijk verbeteren.

Innovatieve benaderingen voor het ontwerpen en implementeren van aangepaste threads

Additieve productie biedt een overvloed aan mogelijkheden voor het ontwerpen en implementeren van aangepaste schroefdraad. Ingenieurs kunnen nu unieke draadprofielen creëren die zijn afgestemd op specifieke toepassingen, iets wat voorheen een uitdaging was bij conventionele productiemethoden. Geavanceerde modelleringssoftware en printtechnieken hebben het mogelijk gemaakt om deze innovatieve ontwerpen tot leven te brengen.

Onderzoek naar geavanceerde 3D-printmethoden voor hoogwaardige schroefdraad

Geavanceerde 3D-printmethoden zorgen voor een revolutie in de productie van hoogwaardige schroefdraad, waardoor een nieuw niveau van precisie en functionaliteit mogelijk wordt gemaakt.

- Selectief lasersinteren (SLS): Bij deze techniek wordt een laser gebruikt om poedervormig materiaal te sinteren, waardoor ingewikkelde, duurzame draden ontstaan. Het biedt een hoge resolutie en is geschikt voor een breed scala aan materialen, waaronder metalen, keramiek en polymeren.

- Gesmolten afzettingsmodellering (FDM): FDM is een kosteneffectieve methode die complexe draden kan produceren door een verwarmd thermoplastisch filament te extruderen. Hoewel de resolutie lager kan zijn in vergelijking met andere manieren, wordt deze veel gebruikt vanwege de flexibiliteit en het gebruiksgemak.

- Stereolithografie (SLA): SLA biedt uitstekende resolutie en precisie, waardoor het ideaal is voor het creëren van hoogwaardige schroefdraad. Deze techniek maakt gebruik van een laserstraal om een vloeibare hars uit te harden, waardoor onderdelen met fijne details en gladde afwerkingen kunnen worden geproduceerd.

- Direct metaallasersinteren (DMLS): Voor metalen onderdelen die superieure sterkte en duurzaamheid vereisen, is DMLS de beste methode. Deze techniek versmelt metaalpoederdeeltjes met behulp van een laser, waardoor zeer veerkrachtige en robuuste draden ontstaan.

Door gebruik te maken van deze geavanceerde methoden kunnen fabrikanten hoogwaardige schroefdraad produceren die voldoet aan de strenge eisen van verschillende industrieën, of deze zelfs overtreft.

Uitdagingen overwinnen bij het implementeren van draden loodrecht op het printbed

Het produceren van draden loodrecht op het printbed kan unieke uitdagingen opleveren bij 3D-printen. Hier zijn verschillende mogelijke oplossingen:

- Ondersteunende structuren: Een gebruikelijke aanpak is het gebruik van ondersteunende structuren die de draad vasthouden terwijl deze wordt afgedrukt. Nadat de print is voltooid, kunnen deze structuren handmatig worden verwijderd of opgelost, afhankelijk van het gebruikte materiaal.

- Vlotten en randen: Dit zijn extra structuren die rond het object zijn gedrukt om de hechting en stabiliteit van het bed te bevorderen. Hoewel ze de printtijd en het materiaalverbruik verhogen, kunnen ze de algehele printkwaliteit aanzienlijk verbeteren bij het maken van draden loodrecht op het printbed.

- Draadinzetstukken: Draadinzetstukken kunnen na het printen worden geïmplementeerd. Het object wordt bedrukt met een lege ruimte voor de invoeging; Vervolgens wordt het inzetstuk na het afdrukken in de lege ruimte gestoken, waardoor een zeer sterke draad ontstaat.

- Geoptimaliseerde afdrukinstellingen: Aanpassingen aan de afdrukinstellingen, zoals laaghoogte, afdruksnelheid of infill-dichtheid, kunnen problemen met loodrechte draden helpen verminderen. Deze aanpassingen moeten worden verfijnd op basis van het specifieke materiaal en de gebruikte printer.

- Ontwerpwijzigingen: Het aanpassen van het draadontwerp om een tapsheid of inloop toe te voegen, kan de spanningen op de draad tijdens het afdrukken helpen verminderen en resulteren in een succesvollere afdruk.

Door deze methoden kunnen fabrikanten de uitdagingen van het loodrecht op het printbed printen van draden overwinnen, waardoor de mogelijkheden voor geavanceerd schroefontwerp bij 3D-printen worden uitgebreid.

Aanbevolen lectuur: Gietvorm invoegen

De toekomst van 3D-printdraden en bevestigingsmiddelen

Vooruitgang in additieve productie voor verbeterde productie van onderdelen met schroefdraad

Vooruitgang op het gebied van additieve productie heeft een nieuw tijdperk van de productie van onderdelen met schroefdraad ingeluid. Nieuwe technieken, materialen en apparatuur maken een hogere precisie en snellere productie van componenten met schroefdraad mogelijk, waardoor de productiekosten worden verlaagd en de efficiëntie wordt verhoogd.

Integratie van slimme materiaaloplossingen met 3D-geprinte draden en inzetstukken

Intelligente materialen maken de weg vrij voor innovatieve oplossingen op het gebied van 3D-printen, vooral bij de productie van onderdelen met schroefdraad en inzetstukken. Hier zijn een paar voorbeelden:

- Vormgeheugenlegeringen (SMA's): SMA's kunnen in 3D worden geprint in schroefdraad en inzetstukken, waarbij ze reageren op temperatuurveranderingen door hun vorm aan te passen – een ideale functie voor componenten die aanpassingsvermogen aan verschillende bedrijfsomstandigheden vereisen.

- Zelfherstellende materialen: Deze materialen kunnen herstellen van schade, waardoor de levensduur van 3D-geprinte draden en inzetstukken wordt verbeterd en de onderhoudsbehoeften worden verminderd.

- Geleidende polymeren: 3D-printdraden en inzetstukken met geleidende polymeren kunnen componenten creëren met geïntegreerde elektrische geleidbaarheid, waardoor de ontwikkeling van nieuwe elektronische apparaten mogelijk wordt.

- Nanomaterialen: Het opnemen van nanomaterialen in 3D-prints kan de mechanische sterkte en thermische weerstand van draden en inzetstukken verbeteren.

- Composieten: Composietmaterialen combineren de voordelen van verschillende materialen en bieden aanpassing van eigenschappen zoals sterkte, flexibiliteit of thermische geleidbaarheid in 3D-geprinte draden en inzetstukken.

Door deze innovatieve materialen te integreren in 3D-printprocessen kunnen fabrikanten de functionaliteit en prestaties van hun schroefdraadonderdelen en inzetstukken verbeteren.

Een revolutie teweegbrengen in de industriële sector met functionele 3D-geprinte draden

Functionele 3D-geprinte draden zorgen voor een revolutie in de industriële sector. Ze hebben toepassingen gevonden in diverse industrieën, zoals de lucht- en ruimtevaart, de automobielsector en de medische sector, waar ze worden gebruikt voor het produceren van complexe componenten met hoge precisie en snelheid.

Onderzoek naar duurzame en milieuvriendelijke benaderingen van 3D-geprinte draden

Het integreren van duurzame en milieuvriendelijke praktijken op het gebied van 3D-geprinte draden is niet alleen gunstig voor het milieu, maar ook voor de economische en sociale aspecten. Enkele stappen in deze richting zijn onder meer:

- Gebruik van biobased filamenten: Deze filamenten zijn afkomstig van hernieuwbare bronnen, waardoor de afhankelijkheid van fossiele brandstoffen wordt verminderd. Ze bieden prestatiekenmerken die vergelijkbaar zijn met die van hun op aardolie gebaseerde tegenhangers.

- Recycling van 3D-geprint afval: Gebruikte prints en ondersteunende materialen kunnen worden gerecycled en hergebruikt als grondstoffen, waardoor de verspilling van het 3D-printproces tot een minimum wordt beperkt.

- Energiezuinige 3D-printers: Technologische vooruitgang heeft geleid tot de ontwikkeling van energiezuinigere 3D-printers die minder stroom verbruiken en toch afdrukken van hoge kwaliteit leveren.

- Gelokaliseerde productie: 3D-printen maakt gelokaliseerde productie mogelijk, waardoor de behoefte aan transport over lange afstanden en de daarmee samenhangende CO2-uitstoot wordt verminderd.

- Ontwerp voor duurzaamheid: Ontwerpen met de nadruk op duurzaamheid, zoals het gebruik van minimaal materiaal of het maken van onderdelen die gemakkelijk kunnen worden gedemonteerd voor recycling, kan de impact op het milieu aanzienlijk verminderen.

Het bedenken van aanpasbare draadoplossingen voor diverse productiebehoeften

Aanpasbare draadoplossingen worden steeds populairder in diverse productiesectoren. Additieve productie maakt de productie mogelijk van draden die zijn afgestemd op specifieke toepassingen, waardoor fabrikanten gemakkelijk en nauwkeurig aan unieke behoeften en specificaties kunnen voldoen.

Veel Gestelde Vragen

Vraag: Wat zijn de belangrijkste uitdagingen bij het 3D-printen van schroefdraad en inzetstukken?

A: De belangrijkste uitdagingen bij het 3D-printen van draden en inzetstukken zijn onder meer het garanderen van de nauwkeurige en nauwkeurige vorming van lijnen, het voorkomen van kromtrekken en vervorming van de geprinte onderdelen, en het behouden van de sterkte en integriteit van de lijnen tijdens het printproces.

Vraag: Hoe kan ik schroefdraad toevoegen aan 3D-geprinte onderdelen?

A: Schroefdraad kan op verschillende manieren aan 3D-geprinte onderdelen worden toegevoegd, zoals door de schroefdraad rechtstreeks in het 3D-model te ontwerpen met behulp van CAD-software zoals Fusion 360 of door tijdens de nabewerking gebruik te maken van heat-set inzetstukken of schroefinzetstukken met schroefdraad.

Vraag: Wat zijn enkele overwegingen bij het toevoegen van schroefdraad aan 3D-geprinte onderdelen?

A: Bij het toevoegen van schroefdraad aan 3D-geprinte onderdelen is het essentieel om rekening te houden met de schroefdraadgrootte, spoed en diepte, evenals met het algehele ontwerp en de oriëntatie van de schroefdraad, om een goede functionaliteit en compatibiliteit met externe componenten te garanderen.

Vraag: Kan ik schroeven en schroefdraad rechtstreeks in 3D printen zonder inzetstukken te gebruiken?

A: Ja, het is mogelijk om schroeven en schroefdraad rechtstreeks op de geprinte onderdelen te 3D-printen met behulp van gespecialiseerde 3D-modelleringstechnieken en waarbij rekening wordt gehouden met de juiste ontwerpoverwegingen zoals wanddikte, uitsteeksels en oppervlak voor effectief printen.

Vraag: Wat zijn enkele tips voor het 3D-printen van schroefdraden en schroeven om hun integriteit te garanderen?

A: Om de integriteit van 3D-geprinte schroefdraden en schroeven te garanderen, is het essentieel om het CAD-model voor het printen van schroefdraden te optimaliseren, geschikte ondersteunende structuren te gebruiken voor uitsteeksels en te zorgen voor voldoende wanddikte en laaghechting tijdens het printproces.

Vraag: Hoe kan ik standaard draadgroottes in mijn 3D-geprinte onderdelen verwerken?

A: Standaard schroefdraadmaten zoals M12 of ISO kunnen in 3D-geprinte onderdelen worden opgenomen door de schroefdraad nauwkeurig te modelleren met behulp van CAD-software en compatibiliteit met standaard bevestigingsmiddelen zoals bouten en moeren te garanderen.

Vraag: Wat zijn de voordelen van het gebruik van heatset-inzetstukken voor het toevoegen van schroefdraad aan 3D-geprinte onderdelen?

A: Heatset-inzetstukken bieden een betrouwbare en duurzame methode voor het toevoegen van schroefdraad aan 3D-geprinte onderdelen, waardoor ze spierdraadsterkte en weerstand tegen uittrekkrachten bieden, terwijl ze een gemakkelijke en nauwkeurige installatie tijdens de nabewerking mogelijk maken.

Vraag: Hoe kan ik ervoor zorgen dat kleine draadjes nauwkeurig en effectief in 3D worden geprint?

A: Het nauwkeurig 3D-printen van kleine draden omvat het optimaliseren van de printparameters zoals laaghoogte en infill-dichtheid, het gebruik van geschikte ondersteuningsstructuren en het zorgen voor nauwkeurige CAD-modellering van de lijnen om hun integriteit en functionaliteit te behouden.

Vraag: Zijn er specifieke ontwerpoverwegingen voor het 3D-printen van grotere draden?

A: Bij het 3D-printen van grotere draden is het essentieel om rekening te houden met factoren zoals de spiraalvormige structuur van de lijnen, de geschikte wanddikte om de lijnen te ondersteunen en ervoor te zorgen dat de geprinte onderdelen de grotere kabels nauwkeurig en veilig kunnen huisvesten.

Vraag: Kan 3D-printen worden gebruikt om zowel interne als externe draden te creëren?

A: Ja, 3D-printen kan worden gebruikt om zowel interne als externe schroefdraden te creëren door de lijnen in de 3D-geprinte onderdelen nauwkeurig te ontwerpen en te modelleren, waardoor de juiste spelingen en afmetingen worden gegarandeerd voor functionele compatibiliteit met externe componenten en bevestigingsmiddelen.

Referenties

- Formlabs Blog: Schroefdraden toevoegen aan 3D-geprinte onderdelen: In deze blogpost wordt uitgelegd hoe u schroefdraad kunt toevoegen aan uw 3D-geprinte onderdelen, met waardevolle tips en technieken.

- All3DP-gids: 3D-printdraden en schroeven: Een uitgebreide gids waarin alles wordt uitgelegd wat u moet weten over schroefdraad en schroeven voor 3D-printen, inclusief de best practices die u moet volgen.

- Reddit-thread: hulp bij het afdrukken van threads: een forumthread waarin gebruikers hun ervaringen en tips voor 3D-printthreads delen, waardoor inzichten en oplossingen uit de praktijk worden geboden.

- RapidDirect Blog: een beginnershandleiding voor 3D-printdraden: Deze beginnersvriendelijke gids biedt een overzicht van de onderwerpen voor 3D-printen, waardoor het een uitstekend startpunt is voor nieuwkomers.

- Forerunner 3D: Design Guide: Draden in 3D-geprinte onderdelen: Deze ontwerpgids richt zich op het opnemen van draden in 3D-geprinte onderdelen en biedt praktisch advies en ontwerptips.

- Javelin Technologies Blog: Drie manieren om schroefdraad toe te voegen aan een 3D-geprint onderdeel: Deze blogpost bespreekt drie verschillende methoden voor het toevoegen van schroefdraad aan 3D-geprinte onderdelen, waardoor lezers verschillende opties krijgen om te verkennen.

- Fictief: hoe u de beste bevestigingsmiddelen voor 3D-geprinte onderdelen kiest: Dit artikel biedt advies over het kiezen van de beste bevestigingsmiddelen voor 3D-geprinte onderdelen, een cruciaal aspect bij het omgaan met schroefdraad en inzetstukken.

- Hubs Knowledge Base: 3D-geprinte onderdelen assembleren met schroefdraadbevestigingen: Dit kennisbankartikel biedt praktische tips over het assembleren van 3D-geprinte onderdelen met behulp van schroefdraadbevestigingen, inclusief advies voor probleemoplossing.

- MatterHackers: discussies in 3D printen: Dit artikel biedt stapsgewijze instructies voor 3D-printdraden, waardoor het een toegankelijke gids is voor zowel beginners als ervaren gebruikers.

- 3D-printindustrie: het gebruik van inzetstukken bij 3D-printen: Dit artikel bespreekt het gebruik van inzetstukken bij 3D-printen, biedt een bredere context voor het onderwerp en onderzoekt de implicaties ervan voor de industrie.