Masterbatch-extrusie is een cruciaal proces in de plasticindustrie en zorgt voor levendige en duurzame kleuren in plastic producten. Door tijdens het extrusieproces hoogwaardige kleurmasterbatches op te nemen, kunnen fabrikanten een uniforme kleurverdeling bereiken, waardoor de visuele aantrekkingskracht van de eindproducten wordt vergroot. Dit, in combinatie met de duurzaamheid en hittebestendigheid van masterbatches, biedt een superieure oplossing voor kunststoftoepassingen in verschillende industrieën. Of het nu gaat om verpakkingsmaterialen, consumptiegoederen of auto-onderdelen, onze Masterbatch Extruder garandeert precisie en kwaliteit in elke batch.

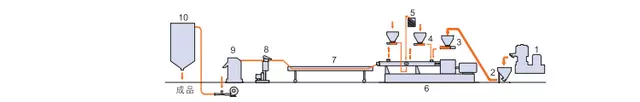

Inzicht in het Color Masterbatch-extrusieproces

afbeeldingsbron: https://www.njjyexlusion.com/

Onderzoek naar de componenten en functies van extrudermachines

Een extrudermachine is een complex apparaat dat bestaat uit verschillende essentiële componenten die synergetisch samenwerken om het extrusieproces te vergemakkelijken.

- Trechter: Hier worden de grondstoffen (in dit geval kleurmasterbatches) geladen. De trechter voert de materialen in de loop van de extruder.

- Loop: In het vat vindt de daadwerkelijke extrusie plaats. Het wordt meestal verwarmd, waardoor de materialen buigzaam worden en klaar zijn voor extrusie.

- Schroef: De schroef bevindt zich in de loop en draait om de materialen door de loop naar voren te duwen. De rotatie creëert ook wrijving, wat bijdraagt aan de verwarming en vermenging van de materialen.

- Dood gaan: De matrijs geeft de uiteindelijke vorm aan de geëxtrudeerde materialen. Het gesmolten plastic wordt door de dobbelstenen geduwd en terwijl het afkoelt, behoudt het de vorm van de dobbelstenen.

- Verwarming: De verwarmer zorgt ervoor dat het vat op de optimale temperatuur blijft voor extrusie, waardoor gedurende het hele proces een consistent warmteniveau wordt gehandhaafd.

- Controlepaneel: Dit is het brein van de extrudermachine, waardoor operators verschillende parameters kunnen regelen, zoals temperatuur, rotatiesnelheid van de schroef en doorvoersnelheid.

Elk van deze componenten speelt een cruciale rol in het extrusieproces en zorgt voor nauwkeurige, hoogwaardige en consistente resultaten bij de productie van kleurmasterbatches.

Optimalisatie van grondstoffen voor de productie van kleurmasterbatch

Bij de productie van kleurmasterbatches is het optimaliseren van grondstoffen van cruciaal belang om de gewenste kwaliteit en werkzaamheid te bereiken. Ten eerste is de selectie van pigmenten en dragers cruciaal. Vlekken moeten uitstekende dispersie-eigenschappen, hittestabiliteit en kleurkracht hebben. Een mismatch tussen de verf en het polymeer kan leiden tot problemen zoals een slechte kleursterkte, verminderde fysieke eigenschappen en defecten in het eindproduct. Ten tweede moet het dragermateriaal verenigbaar zijn met het uiteindelijke polymeer en geschikte smeltvloei-eigenschappen hebben.

Bovendien kan het gebruik van geschikte additieven de prestaties en eigenschappen van de masterbatch verbeteren. UV-stabilisatoren kunnen bijvoorbeeld de kleur beschermen tegen vervaging door zonlicht, en antioxidanten kunnen degradatie tijdens de verwerking voorkomen.

Bovendien moet het vochtgehalte van grondstoffen zorgvuldig worden gecontroleerd en gecontroleerd. Overmatig vocht kan leiden tot problemen zoals luchtbellen en holtes in het eindproduct, waardoor de kwaliteit en esthetische aantrekkingskracht afnemen. Daarom moeten materialen voldoende worden gedroogd voordat ze in de trechter worden geplaatst.

Een goede opslag van grondstoffen is ook cruciaal om verontreiniging, afbraak en voortijdige reacties te voorkomen. Ze moeten worden bewaard op een koele, droge plaats, uit de buurt van direct zonlicht en vocht.

Kortom, het optimaliseren van grondstoffen gaat niet alleen over het kiezen van ingrediënten van hoge kwaliteit, maar ook over zorgvuldige behandeling, opslag en verwerking om de best mogelijke output bij de productie van kleurenmasterbatch te garanderen.

Beheersing van de productielijn voor kleurmasterbatchcompounding

De productielijn voor kleur-masterbatch-compounding is weliswaar complex, maar kan worden beheerst met een goed begrip van de betrokken processen en nauwgezette aandacht voor detail. Het proces begint met het nauwkeurig doseren van grondstoffen, wat cruciaal is om de gewenste kleur en eigenschappen te bereiken. Dit wordt vaak mogelijk gemaakt door computergestuurde systemen, die precisie en herhaalbaarheid mogelijk maken.

De mengfase, vaak uitgevoerd in hogesnelheidsmengers, zorgt voor de homogeniteit van de pigmenten, dragers en additieven. Het voorgemengde materiaal gaat vervolgens door een compoundextruder, waar het wordt onderworpen aan hitte en afschuiving, wat leidt tot de dispersie en inkapseling van de pigmentdeeltjes in de dragerhars.

Daaropvolgend afkoelen en pelletiseren levert het uiteindelijke masterbatchproduct op. Het proces eindigt hier echter niet. Strenge kwaliteitscontrole is van cruciaal belang, waarbij wordt getest op parameters zoals kleurnauwkeurigheid, dispersiekwaliteit en fysieke eigenschappen.

Door deze stappen onder de knie te krijgen, kunnen fabrikanten hoogwaardige kleurenmasterbatches produceren die voldoen aan de uiteenlopende behoeften van hun klanten. Het is een bewijs van de vooruitgang in de polymeertechnologie en het meedogenloze streven naar perfectie in de kunststofindustrie.

Waterkoeling Strandpelletiseren: een essentiële stap in de extrusie van kleurmasterbatch

Water Cooling Strand Pelletizing (WCSP) is een cruciale fase in het kleurmasterbatch-extrusieproces. Deze techniek koelt de geëxtrudeerde strengen af en snijdt ze in pellets van gelijke grootte, die essentieel zijn voor de volgende productiefasen. WCSP is bijzonder effectief vanwege het hoge koelrendement en de consistente vorm en grootte van de pellets. Tijdens WCSP verlaten de strengen de extruder en gaan ze door een waterbad voor snelle afkoeling, waardoor de stabiliteit van de kleurmasterbatch wordt gegarandeerd. Vervolgens worden ze naar de pelletiseermachine geleid, waar ze op precieze lengtes worden gesneden. De combinatie van koelen en pelletiseren zorgt ervoor dat het eindproduct zijn kleurintegriteit, uniformiteit en optimale fysieke eigenschappen behoudt. Daarom is WCSP niet slechts een stap, maar een essentieel element bij het garanderen van de hoge kwaliteit van kleurmasterbatches.

Zorgen voor kwaliteit en consistentie bij de productie van pellets

Kwaliteitsborging is een onmisbaar facet van de pelletproductie. Het begint met de zorgvuldige selectie van grondstoffen, waarbij de zuiverheid, uniformiteit en geschiktheid voor het gewenste eindproduct worden gewaarborgd. Hierna is de nauwkeurigheid van de procesparameters – inclusief temperatuur, druk en koelsnelheid – van cruciaal belang, omdat elke afwijking de fysieke eigenschappen, kleurconsistentie en algehele kwaliteit van de pellets kan beïnvloeden. Om een extra laag precisie toe te voegen, worden meestal geautomatiseerde controlesystemen gebruikt, die deze parameters reguleren en hun consistentie gedurende de hele productie garanderen.

Naast het productieproces vormen strenge tests de laatste verdedigingslinie bij het garanderen van kwaliteit. Elke batch pellets ondergaat een reeks tests, waaronder kleurmatching, dispersieanalyse en evaluatie van fysieke eigenschappen. Deze tests valideren dat de opnamen niet alleen aan de esthetische eisen voldoen, maar ook presteren zoals verwacht in toepassingen in de echte wereld. Het is vermeldenswaard dat het bereiken van consistentie, batch na batch, geen toevalstreffer is, maar het resultaat van een goed ontworpen en gecontroleerd productieproces. Daarom zijn kwaliteit en consistentie in de wereld van de pelletproductie inderdaad de hoekstenen van succes.

De juiste kleur masterbatch-extruder kiezen

Inzicht in de rol van dubbelschroefsextruders bij de productie van kleurenmasterbatch

Dubbelschroefsextruders spelen een cruciale rol bij de productie van kleurmasterbatch en dienen als werkpaard van het compoundeerproces. Deze machines werken volgens het principe van positieve verplaatsing, waarbij gebruik wordt gemaakt van twee in elkaar grijpende schroeven om de grondstoffen effectief te mengen, smelten en verpompen. Het ontwerp en de configuratie van de schroef kunnen worden aangepast voor specifieke taken, of het nu gaat om het gelijkmatig verdelen van kleurstoffen door het polymeer, het garanderen van maximale dispersie of het verbeteren van de compatibiliteit van verschillende materialen.

De dubbelschroefsextruders bieden verschillende voordelen ten opzichte van hun tegenhangers met één schroef. Ten eerste bieden ze superieure mengmogelijkheden, wat cruciaal is voor het bereiken van een uniforme kleurverdeling in de masterbatch. Bovendien vergemakkelijken hun hoge afschuifsnelheden de afbraak en verspreiding van pigmenten en additieven, wat leidt tot masterbatches met uitzonderlijke kleursterkte en consistentie.

Bovendien bieden dubbelschroefsextruders een hogere mate van procescontrole, waardoor fabrikanten parameters zoals temperatuur en druk kunnen optimaliseren om aan de specifieke vereisten van elke kleurmasterbatch te voldoen. Dit resulteert in een efficiënter proces met minder inconsistenties en een eindproduct van hogere kwaliteit.

Concluderend kan worden gezegd dat het gebruik van dubbelschroefsextruders bij de productie van kleurenmasterbatch niet alleen een keuze is, maar een noodzaak die voortkomt uit de vraag naar kwaliteit, consistentie en efficiëntie in het productieproces.

Factoren waarmee u rekening moet houden bij het selecteren van het ideale pelletiseersysteem

Bij het selecteren van het ideale pelletiseersysteem voor uw productielijn spelen verschillende factoren een rol:

- Materiaal type: De aard van het te pelletiseren materiaal heeft een grote invloed op de keuze van een pelletiseersysteem. Verschillende materialen hebben verschillende eigenschappen, waardoor verdere behandeling tijdens het pelletiseringsproces nodig is.

- Productie volume: De schaal van uw activiteiten is ook van belang. Voor productie op grote schaal is een pelletiseersysteem met hoge capaciteit essentieel, terwijl procedures op kleinere schaal mogelijk een compactere, efficiëntere opstelling vereisen.

- Kwaliteitsvereiste: De vereiste kwaliteit van de eindpellets zal ook van invloed zijn op de keuze van het pelletiseersysteem. Specifieke systemen kunnen superieure controle bieden over de pelletgrootte, vorm en consistentie, wat van cruciaal belang kan zijn voor bepaalde toepassingen.

- Kosten: Er moet rekening worden gehouden met de totale kosten, die de initiële investering, de exploitatiekosten en de onderhoudskosten omvatten. Hoewel een duurder systeem superieure prestaties kan leveren, moet dit gerechtvaardigd worden door het verwachte rendement op de investering.

- Energie-efficiëntie: In de hedendaagse duurzaamheidsbewuste wereld is de energie-efficiëntie van een pelletiseersysteem een cruciale overweging. Systemen die minder energie verbruiken, zullen niet alleen de bedrijfskosten verlagen, maar ook de impact op het milieu minimaliseren.

- Bedienings- en onderhoudsgemak: Een systeem dat eenvoudig te bedienen en te onderhouden is, kan stilstand en arbeidskosten aanzienlijk verminderen, waardoor de algehele efficiëntie van het productieproces wordt vergroot.

Vergeet niet dat het juiste pelletiseersysteem de efficiëntie van uw productielijn kan verbeteren, de kwaliteit van uw eindproduct kan verbeteren en uiteindelijk uw bedrijfsresultaten kan verbeteren.

Optimalisatie van de productie-efficiëntie met de nieuwste extrusiemachines

De nieuwste ontwikkelingen op het gebied van extrusiemachines hebben aanzienlijk bijgedragen aan het optimaliseren van de productie-efficiëntie. State-of-the-art technologie heeft de ontwikkeling mogelijk gemaakt van innovatieve extrusiemachines die productie in grote volumes aankunnen, terwijl de uitzonderlijke kwaliteit en consistentie in het pelletiseringsproces behouden blijven. Met name de komst van computergestuurde systemen heeft een nauwkeurige regeling van kritische parameters, zoals temperatuur en druk, mogelijk gemaakt, waardoor optimale prestaties worden gegarandeerd en verspilling wordt verminderd. Bovendien zijn moderne extrusiemachines ontworpen met het oog op energie-efficiëntie, waardoor de operationele kosten en de ecologische voetafdruk tot een minimum worden beperkt. Bovendien is bedienings- en onderhoudsgemak een kenmerkend kenmerk van deze machines, dankzij gebruiksvriendelijke interfaces en een robuust ontwerp, die gezamenlijk de stilstand en arbeidskosten verminderen. Investeren in de nieuwste extrusiemachines is een strategische zet die de efficiëntie en winstgevendheid van uw productieproces aanzienlijk kan verhogen.

Verbetering van de kleurmasterbatchprestaties

Het belang van additieven en dispergeermiddelen bij de formulering van kleurmasterbatch

Additieven en dispergeermiddelen spelen een cruciale rol bij de formulering van kleurmasterbatch en hebben een aanzienlijke invloed op de prestatiekenmerken van het eindproduct. Additieven, zoals UV-stabilisatoren, antioxidanten en vlamvertragers, geven de kleurmasterbatch verbeterde functionaliteit en duurzaamheid. Ze verhogen de weerstand tegen omgevingsfactoren, waardoor de kleurlevendigheid en de algehele levensduur van het product worden verlengd.

Dispergeermiddelen zorgen daarentegen voor een uniforme verspreiding van pigmenten in de plastic matrix, wat cruciaal is voor het bereiken van een consistente kleur en kwaliteit. Ze werken door de grensvlakspanning tussen de pigmentdeeltjes en het plastic te verminderen, waardoor een gelijkmatigere verdeling mogelijk wordt. Dit verbetert niet alleen de esthetische aantrekkingskracht van het eindproduct, maar ook de fysieke eigenschappen ervan, omdat een ongelijkmatige pigmentverdeling kan leiden tot zwakke plekken in het eindproduct.

In wezen is de oordeelkundige selectie en het gebruik van additieven en dispergeermiddelen een cruciale stap bij het formuleren van kleurmasterbatch, een stap die rechtstreeks van invloed is op de kwaliteit, prestaties en acceptatie van het product in de markt. Daarom moeten fabrikanten een grondig inzicht hebben in deze componenten en hun interacties met verschillende soorten kunststoffen en pigmenten.

Onderzoek naar hoogwaardige pigmenten en vulstoffen voor superieure kleurmasterbatchproductie

Hoogwaardige pigmenten en vulstoffen zijn een integraal onderdeel van de superieure productie van kleurmasterbatches. Als het om vlekken gaat, wordt er vaak gekozen op eigenschappen als kleurkracht, hittebestendigheid, lichtechtheid en weersbestendigheid. Organische pigmenten bieden weliswaar heldere en levendige kleuren, maar kunnen een gebrek hebben aan hittestabiliteit en weersbestendigheid in vergelijking met hun anorganische tegenhangers. Anorganische pigmenten vertonen weliswaar een beperkt kleurbereik, maar vertonen doorgaans een uitstekende hitte- en weersbestendigheid. De sleutel is om een evenwicht te vinden tussen levendigheid van kleuren en duurzaamheid.

Vulstoffen daarentegen vervullen meerdere functies bij de productie van kleurenmasterbatches. Ze dragen niet alleen bij aan de kosteneffectiviteit, maar kunnen ook de specifieke fysieke eigenschappen van het eindproduct verbeteren. Minerale vulstoffen zoals calciumcarbonaat of talk kunnen bijvoorbeeld de maatvastheid en hittebestendigheid van het eindproduct vergroten. Het is echter van cruciaal belang op te merken dat overmatig gebruik van vulstoffen kan leiden tot een verslechtering van de algehele kwaliteit van het product, wat problemen kan veroorzaken zoals verminderde treksterkte en slagvastheid. Een weloverwogen en uitgebalanceerde formulering is daarom essentieel om zowel de kosten als de prestaties te optimaliseren.

In het licht van het bovenstaande is het duidelijk dat de keuze van pigmenten en vulstoffen rechtstreeks van invloed is op de kwaliteit en prestatiekenmerken van kleurmasterbatches. Fabrikanten moeten daarom tijd en middelen investeren in het identificeren en verkrijgen van hoogwaardige grondstoffen, aangezien dit een fundamentele stap is in het produceren van superieure kleurmasterbatches die voldoen aan de marktvraag en zich onderscheiden van de concurrentie.

Aanpassen van functionele masterbatches voor specifieke kunststoftoepassingen

Het aanpassen van functionele masterbatches voor specifieke toepassingen vereist een diepgaand inzicht in de eindgebruikseisen van het kunststofproduct. De unieke eigenschappen van de kunststof, zoals de hittebestendigheid, lichtechtheid, chemische bestendigheid en verwerkingsgedrag, bepalen het type en de hoeveelheid additieven die in de masterbatch moeten worden opgenomen. Een toepassing die een hoge hittebestendigheid vereist, zou bijvoorbeeld baat kunnen hebben bij een masterbatch die is geformuleerd met hittestabilisatoren en vlamvertragers. Ondertussen zou een product dat superieure kleurvastheid nodig heeft, een masterbatch nodig hebben die hoogwaardige pigmenten en UV-stabilisatoren bevat.

Er moet ook rekening worden gehouden met de kunststofverwerkingsmethode, omdat deze de verspreiding van de additieven in de polymeermatrix kan beïnvloeden. Verschillende verwerkingstechnieken, of het nu gaat om extrusie, spuitgieten of blaasgieten, zullen verschillende effecten hebben op de dispersie en prestaties van de masterbatch. Daarom moeten fabrikanten nauw samenwerken met hun klanten om de exacte toepassings- en verwerkingsomstandigheden te begrijpen, zodat ze de masterbatch-samenstelling dienovereenkomstig kunnen afstemmen.

Het aanpassen van functionele masterbatches is geen one-size-fits-all aanpak. Het vereist technische expertise, uitgebreide kennis van kunststoffen en additieven en nauwe samenwerking met klanten. Door te investeren in dit maatwerkproces kunnen fabrikanten ervoor zorgen dat hun kleur- en additieve masterbatches niet alleen voldoen aan de verwachtingen van hun klanten, maar deze zelfs overtreffen, waardoor ze een concurrentievoordeel krijgen in de steeds veeleisender en diverser wordende kunststofmarkt.

Optimalisatie van kleur-masterbatch-extrusie

Precisie en consistentie behouden bij de productie van masterbatchkleuren

Bij het productieproces van kleurenmasterbatches is het bereiken van precisie en consistentie van cruciaal belang. De kwaliteit van het eindproduct is voornamelijk afhankelijk van de exactheid van de kleurformulering en de uniforme verdeling van pigmenten in de polymeermatrix. Een kleine afwijking in de pigmentconcentratie of een slechte dispersie kunnen de esthetische en functionele eigenschappen van het uiteindelijke kunststofproduct aanzienlijk veranderen.

Om de nauwkeurigheid te garanderen, wordt gebruik gemaakt van geavanceerde kleurmatchtechnologieën, zoals een spectrofotometer. Deze instrumenten meten de kleureigenschappen van een monster onder verschillende lichtomstandigheden, waardoor fabrikanten de gewenste kleur nauwkeurig kunnen matchen. De formulering wordt vervolgens getest en indien nodig aangepast totdat aan de exacte kleurspecificaties wordt voldaan.

De consistentie in de productie van kleurenmasterbatch wordt gehandhaafd door middel van strenge kwaliteitscontroleprocessen. Elke batch wordt grondig geïnspecteerd en getest om er zeker van te zijn dat deze voldoet aan de kleur-, fysieke en verwerkingsvereisten. Regelmatig apparatuuronderhoud en kalibratie zijn ook van cruciaal belang om een consistente productie te garanderen. Door prioriteit te geven aan precisie en consistentie kunnen fabrikanten hoogwaardige kleurmasterbatches leveren die precies voldoen aan de behoeften van hun klanten.

Verbetering van de verspreiding van pigmenten en additieven voor een uniforme kleurverdeling

Het verbeteren van de dispersie van pigmenten en additieven bij de productie van kleurmasterbatch is een cruciale stap in de richting van het bereiken van een uniforme kleurverdeling. Het gebruik van high-shear mengers en intensieve smeltmengmethoden kan helpen de pigmentdeeltjes te verfijnen, waardoor een gelijkmatige verdeling binnen de polymeermatrix wordt bevorderd. Bovendien kan de opname van dispergeermiddelen of compatibilisatoren de affiniteit tussen het pigment en het polymeer verbeteren, waardoor een betere dispersie wordt vergemakkelijkt. Het is van cruciaal belang om de verwerkingsomstandigheden, zoals temperatuur en mengtijd, te optimaliseren om pigmentagglomeratie te voorkomen en een homogeen mengsel te garanderen. Door deze strategieën toe te passen kunnen fabrikanten de dispersiekwaliteit verbeteren, wat leidt tot een uniforme kleurverdeling in het uiteindelijke kunststofproduct, dat voldoet aan de exacte kleurspecificaties en esthetische eisen van de klanten.

Maximaliseren van de operationele efficiëntie van Color Masterbatch-extrudermachines

Het maximaliseren van de operationele efficiëntie van kleurenmasterbatch-extrudermachines is van cruciaal belang voor het behalen van resultaten van hoge kwaliteit en het behouden van de productiviteit. Machineoptimalisatie begint met nauwkeurige kalibratie. Regelmatige onderhoudsprotocollen, zoals het reinigen en vervangen van versleten onderdelen, moeten worden nageleefd om stilstand van de machine te voorkomen en de lange levensduur van de apparatuur te garanderen. Bovendien kan het gebruik van intelligente systemen voor procescontrole de operationele efficiëntie aanzienlijk verbeteren. Deze systemen bieden real-time inzicht in de prestaties van de machine, maken tijdige aanpassingen mogelijk en zorgen ervoor dat de productie binnen de gespecificeerde parameters blijft. Het is essentieel om operators op te leiden om eventuele afwijkingen snel en efficiënt adequaat te corrigeren. Door gebruik te maken van deze strategieën kunnen fabrikanten de efficiëntie van hun masterbatch-extrudermachines voor kleuren vergroten, waardoor de productiedoorvoer wordt verbeterd en de verspilling wordt verminderd.

Neem contact op met Nanjing Jieya voor deskundige kleurmasterbatch-extruderoplossingen

Krijg professionele begeleiding voor uw Color Masterbatch-productieproces

Bij Nanjing Jieya bieden we deskundige masterbatch-extruderoplossingen voor kleuren, afgestemd op uw unieke productievereisten. Met onze technische kennis, branche-ervaring en toewijding aan innovatie helpen we fabrikanten bij het implementeren van best practices voor de productie van kleurenmasterbatches. Ons team is goed thuis in het aanpakken van uitdagingen op het gebied van pigmentatie, dispersie en machine-efficiëntie, waardoor u verzekerd bent van resultaten van de hoogste kwaliteit. Wij bieden uitgebreide begeleiding en ondersteuning, vanaf het eerste advies en de machineselectie tot installatie, bediening en onderhoud. Neem vandaag nog contact met ons op om uw productieproces voor kleurenmasterbatches radicaal te veranderen en een concurrentievoordeel op de markt te verwerven.

Onderzoek naar op maat gemaakte oplossingen voor extrusie en pelletisering van kleurmasterbatch

Bij Nanjing Jieya zijn we gespecialiseerd in het leveren van op maat gemaakte oplossingen voor extrusie en pelletisering van kleurmasterbatch. Erkennend dat elke fabrikant unieke operationele uitdagingen en productie-eisen heeft, richten wij ons op het leveren van op maat gemaakte oplossingen die aansluiten bij uw specifieke vereisten. We bieden een selectie hoogwaardige extrudermachines, elk ontworpen om uit te blinken in verschillende productiescenario's en om verschillende pigmentatiecomplexiteiten aan te pakken. In combinatie met onze geavanceerde pelletiseersystemen zorgen we voor een naadloze productiestroom en hoogwaardige output. U kunt op ons rekenen voor voortdurende innovatie, technische bekwaamheid en niet-aflatende toewijding aan uw productiesucces. Verbeter uw productie-efficiëntie en productkwaliteit door samen te werken met Nanjing Jieya, de vertrouwde naam in kleurenmasterbatch-extrusie- en pelletiseeroplossingen.

Referenties

- Keya dubbele schroef: De website van deze fabrikant biedt gedetailleerde informatie over de kleurenmasterbatch-extrudermachine, waarbij de nadruk wordt gelegd op het vermogen ervan om grote hoeveelheden materiaal te verwerken en een consistente mengverhouding te handhaven.

- GEBRUIK OP: USEON ontwerpt extruders voor Color Masterbatch en biedt gedetailleerde specificaties en toepassingen op basis van verschillende outputbehoeften, formules en eindtoepassingen.

- Cowin-extrusie: Deze bron bespreekt de brede toepassing van Color Masterbatch in verschillende harsen om kleurrijke vezels, kleding, dagelijkse kunststoffen en meer te produceren.

- Directe industrie: Deze branchegids biedt informatie over verschillende fabrikanten die masterbatch-extrudermachines aanbieden, inclusief machines die specifiek zijn ontworpen voor het kleuren van polymeren.

- CHUANGBO-extrusie: De site belicht hoe hun extruder speciaal is ontworpen voor kleurmasterbatch en een aantal functionele masterbatch, waarbij het proces van compounding en strengpelletiseerlijnen voor kleur gedetailleerd worden beschreven.

- Haisi-extrusie: Haisi Extrusie biedt hoogwaardige co-roterende dubbelschroefsextruders en tweetraps compounding-extruders voor extrusie van vulstof / kleur-masterbatch.

- Leistritz: Deze PDF-brochure biedt een diepgaand inzicht in de voordelen van het gebruik van co-roterende dubbelschroefsextruders bij de productie van masterbatch, waarbij de kwaliteit van de dispersie wordt benadrukt.

- Middelgroot artikel: Deze blogpost bespreekt het masterbatch-meng- en masterbatch-extrusiesysteem van Nanjing KY Chemical Machinery Co., Ltd., waarbij de geschiktheid ervan voor masterbatch-operaties wordt benadrukt.

- Cowell-extrusie: De site geeft informatie over de toepassingen van het afvullen van masterbatch bij de verwerking van plastic folie, geweven zakken, boodschappentassen, vuilniszakken, pakbanden, holle producten, buizen, platen, injectie, etc.

- WetenschapDirect: Deze academische bron biedt een overzicht van masterbatch en bespreekt de samenstelling, typen en toepassingen ervan in verschillende industrieën. Er wordt ook dieper ingegaan op het productieproces, inclusief de rol van extrusie.

Veelgestelde vragen (FAQ's)

Vraag: Wat is een dubbelschroefsextruder?

A: Een dubbelschroefsextruder is een type extrusiemachine die wordt gebruikt bij de productie van kleurenmasterbatch. Het bestaat uit twee in elkaar grijpende schroeven in een vat om het compounderen en granuleren van masterbatch-materialen te vergemakkelijken.

Vraag: Wat zijn de belangrijkste componenten van een kleurenmasterbatch-extruder?

A: De belangrijkste componenten van een kleurenmasterbatch-extruder zijn de feeder, de dubbelschroefsextruder en een productielijn voor kleurenmasterbatch-pellets. Bovendien kan de leverancier van de extruder gerelateerde componenten leveren, zoals schroeven en vaten die geschikt zijn voor de specifieke toepassing.

Vraag: Hoe werkt een kleurenmasterbatch-extruder?

A: Het werkingsprincipe van een kleurenmasterbatch-extruder omvat het smelten van de unieke kleurpigmenten of kleurstoffen in de dubbelschroefsextruder. De extrusietechnologie en essentiële elementen in de machine maken het mogelijk om homogene kleur masterbatch-pellets te creëren volgens de gewenste outputspecificaties.

Vraag: Wat zijn de voordelen van het gebruik van een hoogwaardige masterbatch-extruder voor kleuren?

A: Het gebruik van een hoogwaardige masterbatch-extruder zorgt voor een efficiënte en nauwkeurige kleurcompound, granulatie en pelletisering voor gebruik in kunststoftoepassingen. Het biedt ook betrouwbaarheid bij het bereiken van een consistente kleurverdeling en kwaliteit in het eindproduct.

Vraag: Waar kan ik een betrouwbare leverancier vinden voor kleur-masterbatch-extrusiemachines?

A: U kunt een betrouwbare leverancier voor kleur-masterbatch-extrusiemachines vinden door contact op te nemen met Machinery Co., gevestigd in de provincie Jiangsu, of door gerelateerde berichten en branchespecifieke bronnen voor extrusietechnologie te verkennen.

Vraag: Wat is de rol van een conische dubbele schroef in het kleur-masterbatch-extrusieproces?

A: De conische dubbele schroef in het kleurmasterbatch-extrusieproces vergemakkelijkt het verbeterd mengen, smelten en transporteren van materialen, waardoor wordt bijgedragen aan een verbeterde kleurhomogeniteit en -dispersie binnen de masterbatch.

Vraag: Waarom wordt filler-masterbatch vaak gebruikt in kunststoftoepassingen?

A: Filler-masterbatch wordt vaak gebruikt in kunststoftoepassingen om de mechanische eigenschappen, verwerkingseigenschappen en kosteneffectiviteit van de uiteindelijke kunststofproducten te verbeteren. Het maakt een efficiënt gebruik van grondstoffen mogelijk en verbetert de productkwaliteit.

Vraag: Met welke factoren moet rekening worden gehouden bij de productie van kleurenmasterbatch?

A: Bij de productie van kleurmasterbatches moeten factoren zoals smeltpunt, pigment- of kleurstofkeuze, extrusietemperatuurcontrole en schroef- en cilinderontwerp zorgvuldig in overweging worden genomen om de gewenste kleureigenschappen en verwerkingsstabiliteit te garanderen.

Vraag: Wat zijn de kritische overwegingen bij het selecteren van een geschikte kleurmasterbatch-compoundextruder?

A: De kritische overwegingen bij het selecteren van een geschikte kleurmasterbatch-compoundextruder omvatten de specifieke kleurvereisten, productiecapaciteit, grondstofkenmerken en het vermogen van de machine om een consistente kleurmasterbatchkwaliteit te bereiken.

Vraag: Hoe kan ik meer te weten komen over kleurmasterbatch-extrusietechnologie en aanverwante onderwerpen?

A: U kunt meer te weten komen over kleurmasterbatch-extrusietechnologie en aanverwante onderwerpen door branchespecifieke bronnen te raadplegen, waaronder extruderintroducties en technische publicaties, en door contact op te nemen met experts op het gebied van de productie en toepassingen van kleurmasterbatch.