In de materiaalkunde en -techniek is hardheid een fundamentele eigenschap die het vermogen van een materiaal beschrijft om weerstand te bieden aan vervorming of penetratie door een ander object. Hardheid is een cruciale parameter voor het ontwerpen en selecteren van materialen voor verschillende technologische toepassingen, variërend van constructie en productie tot lucht- en ruimtevaart- en biomedische technologie. Om de hardheid nauwkeurig te meten en te vergelijken zijn er verschillende testmethoden ontwikkeld, elk met zijn unieke voordelen en beperkingen.

Definitie van hardheid

Hardheid is een mechanische eigenschap die de weerstand van een materiaal tegen plastische vervorming of penetratie door een ander object beschrijft. Een uitgeoefende kracht, zoals het indrukken van een scherpe punt of de impact van een zwaar voorwerp, veroorzaakt doorgaans deze vervorming of penetratie. De hardheid van een materiaal kan worden gemeten met behulp van verschillende testmethoden, waaronder inkepings-, kras- en rebound-tests. Een van de meest gebruikte hardheidsschalen is de schaal van Mohs, die is gebaseerd op het vermogen van mineralen om elkaar te krassen.

Materiaal hardheid

Materiaal hardheid is een kritische eigenschap voor veel technische toepassingen, waarbij het vermogen van een materiaal om slijtage, slijtage en vervorming te weerstaan essentieel is voor de prestaties en levensduur ervan. Verschillende materialen hebben verschillende hardheidsniveaus, vaak afhankelijk van hun chemische samenstelling, microstructuur en verwerkingsgeschiedenis. Metalen en keramiek hebben bijvoorbeeld doorgaans een hogere hardheid dan polymeren en zachte materialen vanwege hun kristallijne structuren en interatomaire vaste binding. In sommige gevallen kan het toevoegen van legeringselementen of het gebruik van warmtebehandeling de hardheid en andere mechanische eigenschappen van een materiaal verder verbeteren. Over het algemeen is materiaalhardheid een essentiële overweging voor ingenieurs en wetenschappers bij het selecteren en ontwerpen van materialen voor specifieke toepassingen.

Belang van materiaalhardheid

Auto-industrie

De auto-industrie is een sector die een hoge mate van materiaalhardheid vereist, vooral voor motoronderdelen, aandrijflijncomponenten en ophangingssystemen. De materialen die voor deze toepassingen worden gebruikt, moeten bestand zijn tegen slijtage, corrosie en vermoeidheid veroorzaakt door hoge trillingen, hitte en druk. Bij blootstelling aan hoge temperaturen en drukken vereisen motorkleppen bijvoorbeeld robuuste en duurzame materialen zoals roestvrij staal, titaniumen keramische composieten. Bovendien zijn harde coatings zoals diamantachtige koolstof (DLC) populair geworden in de auto-industrie om de hardheid en slijtvastheid van motoronderdelen, zoals zuigers, tandwielen en lagers, te verbeteren.

Luchtvaartindustrie

De lucht- en ruimtevaartindustrie biedt enkele van de meest uitdagende omgevingen voor materialen vanwege de zware omstandigheden van extreme temperaturen, druk en krachten. Bijgevolg vereisen materialen die in lucht- en ruimtevaarttoepassingen worden gebruikt een hoge mate van materiaalhardheid om de ontberingen van ruimteverkenning, vliegtuigaandrijving en raketlancering te weerstaan. Materialen zoals titanium legeringenLegeringen op nikkelbasis en keramiek worden vaak gebruikt in lucht- en ruimtevaarttoepassingen vanwege hun superieure sterkte, taaiheid en hardheid. Oppervlaktebehandelingen zoals anodiseren en plasmaspuitcoatings kunnen hun hardheid en duurzaamheid verder verbeteren.

Mijnindustrie

De mijnbouwindustrie heeft materialen nodig die bestand zijn tegen slijtage, slijtage en schokken door ruwe oppervlakken, zware belastingen en intensieve booractiviteiten. Hardheid is een kritische factor voor materialen die worden gebruikt in mijnbouwtoepassingen zoals brekers, transportbanden en boren. Wolfraamcarbide is bijvoorbeeld een populair materiaal voor boren vanwege de hoge hardheid, taaiheid en slijtvastheid. Op dezelfde manier vereisen transportbanden die schurende materialen zoals steenkool, steen en mineralen transporteren een hoge hardheid en slijtvastheid.

Meting van materiaalhardheid

Voor het meten van de materiaalhardheid worden verschillende technieken gebruikt. Deze methoden zijn afhankelijk van het type materiaal en de toepassing. De meest gebruikelijke methoden zijn onder meer de hardheidstests van Brinell, Vickers en Rockwell. De Brinell-test omvat het meten van de inkeping die een gehard stalen kogel onder een specifieke belasting achterlaat. De Vickers-test daarentegen maakt gebruik van een diamanten piramide-indringlichaam om indruk te maken op het oppervlak van het materiaal. De Rockwell-test omvat het meten van de diepte van de inkeping gemaakt door een puntige indenter onder specifieke belastingsomstandigheden. De keuze van de techniek zal afhangen van de precisie, nauwkeurigheid en reproduceerbaarheid die vereist is voor de specifieke toepassing.

Soorten materiaalhardheid

Rockwell-hardheid

De Rockwell-hardheidstest is een veelgebruikte methode voor het meten van de hardheid van metalen materialen. Het is gebaseerd op de penetratiediepte van een indenter onder belasting in het oppervlak van een materiaal. De Rockwell-hardheidsschaal wordt uitgedrukt als een getal dat overeenkomt met de inkepingsdiepte in het oppervlak van het materiaal. De voordelen van de Rockwell-hardheidstest zijn onder meer de hoge nauwkeurigheid, kosteneffectiviteit en veelzijdigheid. Het wordt vaak gebruikt in de auto- en ruimtevaartindustrie kwaliteitscontrole, materiaalkeuze en foutanalyse.

Vickers-hardheid

• Er wordt een 136° diamanten vierhoekige kegelvormige indringer aangebracht en gedurende een bepaalde tijd wordt de testkracht F gebruikt.

• De gemiddelde lengte van twee diagonalen van de inkeping (d) wordt gemeten en het oppervlak (S) ervan wordt berekend.

• De hardheid van het te testen metaal, uitgedrukt als HV, wordt bepaald door de gemiddelde druk op het oppervlak ervan (F/S) te berekenen.

De Vickers-hardheidstest is een andere populaire methode voor het meten van de hardheid van materialen. Het is gebaseerd op het meten van de inkeping die een ruitvormige indringer achterlaat. In tegenstelling tot de Rockwell-hardheidstest wordt de Vickers-hardheidsschaal uitgedrukt in kg/mm2. De Vickers-hardheidstest heeft een hoge nauwkeurigheid en is veelzijdig voor het testen van verschillende materialen, waaronder keramiek en composieten. Het wordt op grote schaal toegepast in de medische en tandheelkundige industrie voor het testen van biomaterialen, maar ook op productie- en engineeringgebied.

Brinell-hardheid

De Brinell-hardheidstest is een meetmethode die wordt gebruikt om de hardheid van metalen materialen te testen. Het meet de inkeping gemaakt door een gehard stalen kogel onder belasting. De Brinell-hardheidstest wordt uitgedrukt als een getal dat overeenkomt met de diameter van de inkeping op het materiaaloppervlak. Het is een betrouwbare methode voor het testen van de hardheid van taaie materialen, zoals staal, ijzer en aluminium. De Brinell-hardheidstest wordt vaak gebruikt in de productie- en auto-industrie voor kwaliteitscontrole en materiaalkeuze.

Shore-hardheid

De Shore-hardheidstest is een meetmethode die wordt gebruikt voor het testen van de hardheid van rubber en kunststoffen. Het meet de inkeping gemaakt door een inkepingsgereedschap onder belasting. De Shore-hardheidsschaal wordt uitgedrukt als een letter of cijfer dat overeenkomt met de hardheidsgraad van het materiaal. De Shore-hardheidstest is een betrouwbare methode voor het testen van de hardheid van zachte materialen. Het wordt vaak gebruikt in de rubber- en kunststofindustrie voor kwaliteitscontrole en materiaalkeuze.

Mohs-hardheidsschaal

De Mohs-hardheidsschaal is een meetsysteem dat wordt gebruikt voor het testen van de krashardheid van mineralen. Het is gebaseerd op een schaal van 1 tot 10, waarbij 1 het zachtste mineraal is (talk) en 10 het hardste (diamant). De Mohs-hardheidstest wordt vaak gebruikt in de mineralogie-industrie voor het identificeren van mineralen en het beoordelen van edelstenen. Het is echter niet geschikt voor het testen van de hardheid van metalen, keramiek of andere materialen.

Materiaalhardheid meten

Hardheidstestmethoden: overzicht en principes

Op verschillende gebieden worden verschillende hardheidstestmethoden gebruikt, waaronder Brinell, Vickers, Rockwell, Knoop en Shore. De Brinell-methode wordt vaak gebruikt om de hardheid van metalen te meten, terwijl Vickers geschikt is voor brosse materialen zoals keramiek. Ondertussen worden Rockwell-hardheidstesten veel gebruikt in de auto- en ruimtevaartindustrie om de hardheid van metalen onderdelen te bepalen. De Knoop-methode meet de microhardheid, terwijl de Shore-methode wordt gebruikt voor zachtere materialen zoals kunststoffen en rubbers. Elke techniek omvat verschillende principes en procedures, gericht op het nauwkeurig en efficiënt meten van de materiaalhardheid.

Voor- en nadelen van hardheidstestmethoden

Hoewel elke hardheidstestmethode voordelen heeft, hebben ze ook nadelen waarmee rekening moet worden gehouden bij het selecteren van de juiste methode voor een bepaalde toepassing. De Brinell-methode is bijvoorbeeld eenvoudig en levert betrouwbare resultaten op, maar vereist grotere apparatuur en is niet geschikt voor kleine of dunne onderdelen. Ter vergelijking: de Rockwell-methode is sneller en nauwkeuriger, maar is misschien niet ideaal voor het meten van de hardheid van extreem harde of lichte materialen. Daarom is het essentieel om rekening te houden met de specifieke eigenschappen van het materiaal en de juiste testmethode te selecteren die nauwkeurige en betrouwbare resultaten oplevert.

Factoren die de hardheidsmetingen beïnvloeden: materiaaltype, vorm en grootte

Verschillende factoren kunnen de hardheidsmetingen beïnvloeden, waaronder het type, de vorm en de grootte van het te testen materiaal. Voor stijvere materialen is bijvoorbeeld doorgaans meer kracht nodig om in te drukken, terwijl zachtere materialen tijdens het testen gevoelig kunnen zijn voor vervorming. De vorm van het materiaal kan ook de resultaten beïnvloeden, omdat gebogen oppervlakken mogelijk aanpassingen aan de testmethode vereisen. Bovendien kan de grootte van het geteste onderdeel de resultaten beïnvloeden, omdat voor kleinere onderdelen mogelijk een andere testmethode nodig is om nauwkeurige metingen te verkrijgen.

Vergelijking van de hardheid van metalen

Hardheidsgetallen begrijpen

De hardheid van een metaal wordt gedefinieerd als de weerstand tegen indeuken of krassen. Het meet het vermogen van een metaal om slijtage, vervorming en krachten te weerstaan die permanente schade kunnen veroorzaken. Hardheidsgetallen worden gebruikt om de hardheid van een metaal te kwantificeren. Verschillende testmethoden meten de hardheid van metalen, waaronder Brinell-, Vickers-, Rockwell- en Knoop-hardheidstests. Elk van deze tests heeft een andere manier om kracht uit te oefenen op het metalen oppervlak en de bijbehorende inkepingsmeting.

Om de betekenis van deze hardheidsgetallen te begrijpen, is het essentieel om het bereik van de hardheidswaarden te kennen en te weten hoe deze zich verhouden tot verschillende metalen. Aluminium, met een hardheidswaarde van 60 op de Brinell-schaal, is bijvoorbeeld relatief zacht vergeleken met wolfraam, met een hardheidswaarde van 2570. Het meten van de hardheid van een metaal is van cruciaal belang in verschillende industrieën, waaronder de lucht- en ruimtevaart, de automobielindustrie en de productiesector. waar mechanische eigenschappen zoals sterkte, taaiheid en slijtvastheid van cruciaal belang zijn.

Gemeenschappelijke metalen en hun hardheidswaarden

De hardheidswaarden van metalen variëren op basis van de chemische samenstelling, kristalstructuur en verwerkingsmethoden die tijdens de productie worden gebruikt. Gangbare metalen zoals staal, aluminium, koper en messing hebben unieke eigenschappen die ze geschikt maken voor verschillende toepassingen. Staal is bijvoorbeeld een ijzer- en koolstoflegering met verschillende hardheden, afhankelijk van het koolstofgehalte en de warmtebehandeling. Koolstofstaal heeft een hardheidswaarde variërend van 80 tot 600 op de Brinell-schaal, terwijl gereedschapsstaal een hardheidswaarde tot 700 kan hebben.

Aluminium, een lichtgewicht metaal, wordt gebruikt in verschillende industrieën, waaronder de bouw, verpakking en transport. De hardheidswaarde varieert van 30 tot 150 op de schaal van Brinell, waardoor het een ideale keuze is voor toepassingen die een laag gewicht en hoge sterkte vereisen. Koper is een populair materiaal dat wordt gebruikt in elektrische bedrading, sanitair en decoratieve doeleinden. Het heeft een relatief zachte hardheidswaarde van 35 op de Brinell-schaal, waardoor het gemakkelijk te buigen en te vormen is.

Samenvattend is het vergelijken van de hardheid van metalen cruciaal voor het begrijpen van hun eigenschappen, toepassingen en productieprocessen. Door de hardheid van metalen te meten, kunnen ingenieurs en fabrikanten de kwaliteit en prestaties van het eindproduct garanderen. De hardheidswaarden van metalen kunnen aanzienlijk variëren, en het begrijpen van hun eigenschappen kan helpen bij het selecteren van het beste materiaal voor een bepaalde toepassing. Met de informatie in dit artikel kunnen lezers het concept van metaalhardheid en het belang ervan in verschillende industrieën begrijpen.

Het testen van de hardheid van materialen

afbeeldingsbron:https://www.onestopndt.com/

Voorbereiding voor hardheidstests

Voordat u een hardheidstest uitvoert, is een goede voorbereiding essentieel om nauwkeurige en betrouwbare resultaten te garanderen. Enkele kritische stappen bij de voorbereiding zijn onder meer het selecteren van de juiste testmethode en apparatuur, het kalibreren van de apparatuur en het selecteren van de juiste methode voor oppervlaktevoorbereiding. Bovendien moeten de testmonsters worden voorbereid door snijden, slijpen en polijsten om ervoor te zorgen dat het oppervlak vlak is en vrij van onzuiverheden of verontreinigingen. Bovendien moeten de testomstandigheden, zoals temperatuur, vochtigheid en belasting, worden gecontroleerd om mogelijke bronnen van fouten in de resultaten te elimineren.

Het uitvoeren van hardheidstesten

Er zijn verschillende soorten hardheidstests, waaronder Brinell-, Vickers-, Rockwell- en Knoop-hardheidstests, en elke methode heeft unieke voor- en nadelen. Over het algemeen omvat het uitvoeren van een hardheidstest het uitoefenen van een bekende belasting op een indenter en het meten van de diepte of grootte van de resulterende indruk. Dit proces vereist precisie en nauwkeurigheid bij het instellen, laden en meten en vastleggen van de gegevens van de apparatuur. Bovendien is het van cruciaal belang om meerdere metingen uit te voeren en deze te middelen om de impact van oppervlakte-imperfecties of lokale variaties in het materiaal te minimaliseren.

Hardheidstestresultaten interpreteren

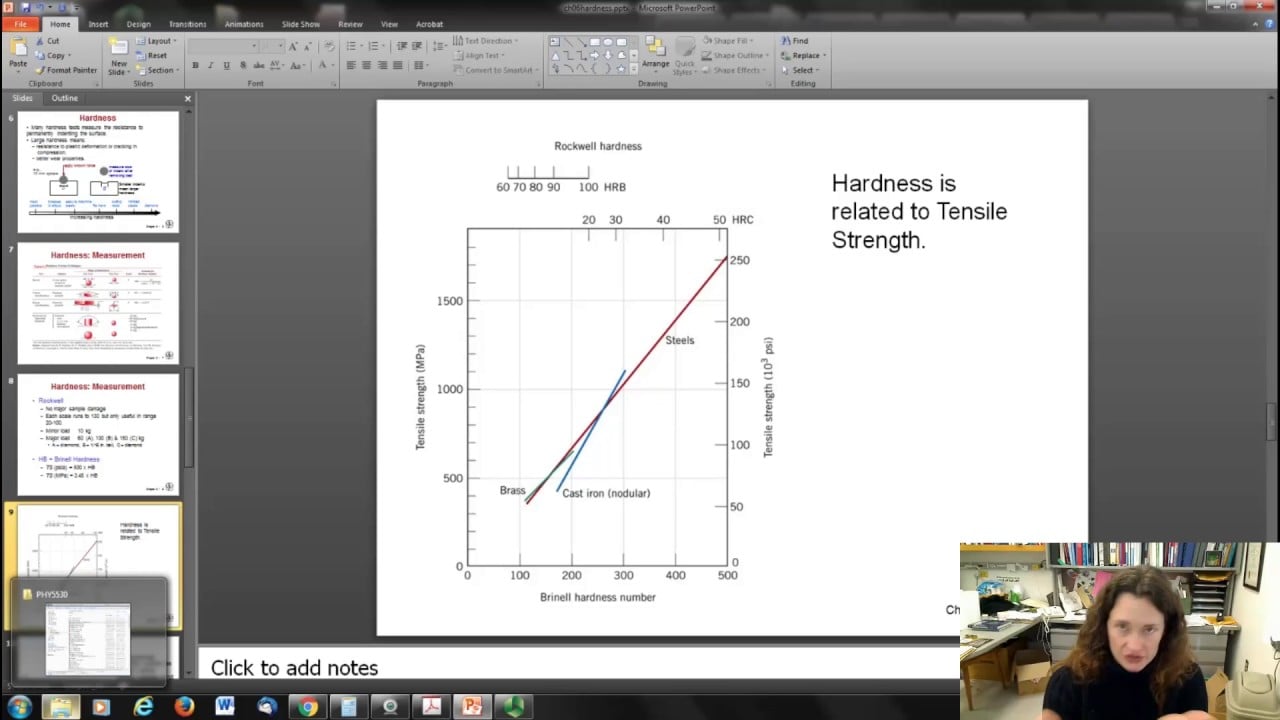

De interpretatie van de hardheidstestresultaten is afhankelijk van verschillende factoren, zoals het type materiaal, de gebruikte testmethode en de belastingsomstandigheden. Hardheidswaarden worden meestal uitgedrukt in eenheden zoals kg/mm², MPa of HRB (Rockwell-hardheid) en kunnen worden gebruikt om de treksterkte, slijtvastheid en andere materiaaleigenschappen te schatten. Het is echter essentieel om te onthouden dat hardheid slechts één maatstaf is voor de materiaalprestaties, en dat ook andere factoren zoals taaiheid, flexibiliteit en vermoeiingseigenschappen in aanmerking moeten worden genomen.

Voordelen en beperkingen van hardheidstesten

Hardheid testen is een essentieel onderdeel van materiaalanalyse dat helpt bij het identificeren van de fysieke eigenschappen van een materiaal, zoals de weerstand tegen vervorming, penetratie en krassen. Hardheidstesten zijn een niet-destructieve techniek die in de productie-industrie algemeen wordt toegepast voor kwaliteitscontrole. Dit artikel bespreekt de voordelen en beperkingen van hardheidstesten vanuit professioneel oogpunt.

Voordelen van hardheidstesten

1. Nauwkeurigheid: Hardheidstesten zijn een nauwkeurige techniek die nauwkeurige informatie kan verschaffen over de weerstand van een materiaal tegen specifieke krachten. Deze informatie is waardevol bij het bepalen van de geschiktheid van een materiaal voor bepaalde toepassingen.

2. Snelheid: Hardheidstesten zijn een snelle techniek die op locatie of in een laboratorium kan worden uitgevoerd, afhankelijk van de gebruikte apparatuur. Deze snelheid maakt het een effectieve methode voor kwaliteitscontrole en materiaalselectie.

3. Veelzijdigheid: Hardheidstesten kunnen worden uitgevoerd op verschillende materialen, waaronder metalen, kunststoffen, keramiek en composieten. Deze veelzijdigheid maakt het een aanpasbare techniek voor materiaalidentificatie en -selectie.

4. Kosteneffectief: hardheidstesten zijn een relatief goedkope techniek die waardevolle informatie kan opleveren voor kwaliteitscontrole en materiaalselectie. Deze kosteneffectiviteit maakt het een wijdverbreide stijl in de maakindustrie.

Beperkingen van hardheidstesten

1. Onvermogen om bepaalde specifieke materialen te meten: Hardheidstesttechnieken zijn mogelijk niet van toepassing op specifieke materialen, zoals zachte kunststoffen of materialen met onregelmatige vormen. Deze beperking maakt het noodzakelijk om de hardheidstesten aan te vullen met andere technieken voor een volledige materiaalanalyse.

2. Potentieel voor bedieningsfouten: De nauwkeurigheid van hardheidstests kan worden beïnvloed door bedieningsfouten, zoals onjuiste kalibratie of onjuiste selectie van testparameters. Deze potentiële fouten maken het essentieel om te zorgen voor de juiste training en certificering van personeel dat hardheidstests uitvoert.

Industrieën die hardheidstesten gebruiken

Industrieën die hardheidstests gebruiken, zijn onder meer de automobielsector, de ruimtevaart, de bouw, de mijnbouw en de productie. Hardheidstesten zijn vooral van cruciaal belang in industrieën die materialen met specifieke eigenschappen vereisen, zoals corrosieweerstand, slijtvastheid en compatibiliteit met bepaalde omgevingen.

Sleutelfactoren die de testresultaten beïnvloeden

De belangrijkste factoren die de testresultaten kunnen beïnvloeden zijn onder meer het type materiaal dat wordt getest, de gebruikte apparatuur, de testparameters en de training en certificering van personeel. Het is essentieel om met deze factoren rekening te houden bij het uitvoeren van hardheidstests om nauwkeurige resultaten te garanderen.

Evaluatie van de resultaten van hardheidstests

De resultaten van hardheidstests kunnen worden geëvalueerd door ze te vergelijken met bekende standaarden of door statistische methoden te gebruiken om de betrouwbaarheid en nauwkeurigheid van de resultaten te bepalen. Het evaluatieproces kan variëren afhankelijk van de testmethode en de gebruikte apparatuur.

Beveel lezen aan: PROTOTYPEVORMING

Veel Gestelde Vragen

Vraag: Wat is materiaalhardheid?

A: Materiaalhardheid verwijst naar het vermogen van een materiaal om weerstand te bieden aan vervorming, inkepingen of krassen. Het is een belangrijke eigenschap die de duurzaamheid, sterkte en geschiktheid van een materiaal voor verschillende toepassingen bepaalt.

Vraag: Hoe wordt de hardheid gemeten?

A: De hardheid wordt doorgaans gemeten met behulp van verschillende indentatiehardheidstests, zoals de Rockwell-hardheidstest, Brinell-hardheidstest en Vickers-hardheidstest. Deze tests omvatten het uitoefenen van een bekende kracht op het materiaal en het meten van de diepte of grootte van de inkeping die door een indenter is achtergelaten.

Vraag: Wat is de hardheid van de inkeping?

A: Inkepingshardheid verwijst naar het vermogen van een materiaal om weerstand te bieden aan vervorming van het oppervlak wanneer het wordt blootgesteld aan een uitgeoefende kracht. Het meet de weerstand van een materiaal tegen plastische vervorming of indeuking door een indenter.

Vraag: Wat is rebound-hardheid?

A: Rebound-hardheid is een soort hardheid die het elastische gedrag van een materiaal meet. Het omvat het meten van de hoogte van de terugslag van een bekende massa of hamer die op het oppervlak van het materiaal valt.

Vraag: Hoe wordt de hardheid van een materiaal bepaald?

A: De hardheid van een materiaal wordt bepaald door het uitvoeren van indentatiehardheidstests, zoals de Rockwell-test, Brinell-test of Vickers-test, afhankelijk van de specifieke vereisten en eigenschappen van het te testen materiaal.

Vraag: Wat is de Rockwell-hardheidstest?

A: De Rockwell-hardheidstest is een standaardmethode die wordt gebruikt om de hardheid van een materiaal te meten. Hierbij wordt de stof ingedeukt met een kegelvormig of bolvormig indringlichaam en wordt de penetratiediepte onder een bepaalde belasting gemeten.

Vraag: Wat is het Brinell-hardheidsgetal?

A: Het Brinell-hardheidsgetal is een maatstaf die wordt gebruikt om de hardheid van een materiaal te kwantificeren, vooral in het geval van metalen. Deze wordt bepaald door het meten van de diameter van de inkeping die wordt achtergelaten door een kogelindeuking van gehard staal of carbide onder een bepaalde belasting.

Vraag: Wat is treksterkte?

A: Treksterkte verwijst naar de maximale spanning die een materiaal kan weerstaan voordat het breekt of vervormt. Het is een essentiële mechanische eigenschap die vaak gecorreleerd is met hardheid, omdat complexere materialen doorgaans een hogere treksterkte hebben.

Vraag: Hoe wordt de materiaalhardheid vergeleken?

A: De materiaalhardheid kan worden vergeleken met behulp van hardheidsgrafieken of conversietabellen die een gestandaardiseerde manier bieden om de hardheid van verschillende materialen te bereiken. Deze grafieken vermelden doorgaans de hardheidswaarden van verschillende materialen op verschillende hardheidsschalen.

Vraag: Wat zijn de verschillende soorten hardheid?

A: Er zijn drie hoofdtypen hardheid: krashardheid, inkepingshardheid en rebound-hardheid. Krashardheid verwijst naar de weerstand van een materiaal tegen krassen door een ander materiaal. De inkepingshardheid meet de weerstand van een materiaal tegen plastische vervorming of indeuking. De rebound-hardheid meet het elastische gedrag van een materiaal.

Vraag: Waarom is materiaalhardheid nodig?

A: De materiaalhardheid is van cruciaal belang omdat deze rechtstreeks van invloed is op de prestaties, duurzaamheid en geschiktheid van een materiaal voor verschillende toepassingen. Het bepaalt de weerstand van het materiaal tegen slijtage, vervorming en schade en helpt bij het selecteren van materialen voor specifieke doeleinden op gebieden als materiaalkunde en techniek.