Inleiding tot ABS-spuitgieten

Kunststof spuitgieten van acrylonitril-butadieen-styreen (ABS) is een veelzijdig proces dat veel wordt gebruikt in verschillende industrieën vanwege de indrukwekkende duurzaamheid en veerkracht. ABS, een thermoplastisch polymeer, heeft de voorkeur vanwege zijn uitstekende slagvastheid en taaiheid. Door spuitgieten kan ABS worden gevormd tot een breed scala aan componenten, van eenvoudige onderdelen tot complexe systemen, waardoor het ideaal is voor industrieën zoals de automobielsector, de elektronica en de consumptiegoederen. In deze gids duiken we in de fijne kneepjes van ABS-spuitgieten en bespreken we de voordelen, toepassingen en processen ervan.

De voordelen van ABS-spuitgieten

ABS-spuitgieten biedt verschillende voordelen waardoor het voor veel fabrikanten de voorkeur geniet. Het is hoog Impact weerstand en stevigheid maken het duurzaam en gaan lang mee, waardoor de vervangingsfrequentie afneemt en kostenbesparingen ontstaan. Bovendien maakt het lichte gewicht van ABS het een wenselijke optie voor toepassingen met gewichtsbeperkingen. Door de hoge hittebestendigheid is het materiaal bovendien geschikt voor wisselende temperaturen.

Voordelen van ABS-kunststof

ABS-kunststof staat bekend om zijn sterkte en veelzijdigheid. De hoge treksterkte maakt het bestand tegen fysieke schokken, terwijl de chemische bestendigheid ervoor zorgt dat het bestand is tegen blootstelling aan veel alledaagse chemicaliën, waardoor de duurzaamheid wordt vergroot. Deze kunststof is gemakkelijk te verven en te lijmen, waardoor fabrikanten esthetisch aantrekkelijke producten kunnen ontwerpen zonder afbreuk te doen aan de functionaliteit.

Toepassingen van ABS-spuitgieten

ABS-spuitgieten wordt veelvuldig gebruikt in verschillende industrieën vanwege de gunstige eigenschappen van ABS-kunststof. In de auto-industrie wordt het gebruikt voor de vervaardiging van onderdelen zoals dashboards en wieldoppen. De elektronica-industrie maakt gebruik van ABS voor het maken van behuizingen voor computers en andere elektronische apparaten. ABS staat bekend om de productie van producten zoals speelgoed en keukenapparatuur in de sector consumptiegoederen. Dit wijdverbreide gebruik onderstreept de veelzijdigheid en bruikbaarheid van ABS-spuitgieten.

Nadelen van ABS-spuitgieten

Ondanks de talloze voordelen heeft ABS spuitgieten ook zijn beperkingen. Het proces is relatief kostbaar en vereist aanzienlijke initiële investeringen. Bovendien zijn er ervaren professionals nodig om de machines te bedienen en het spuitgietproces te beheren, wat de kosten nog verder verhoogt.

Beperkingen van ABS-kunststof

ABS-kunststof, hoewel robuust en veelzijdig, is niet zonder tekortkomingen. De weerstand tegen chemicaliën, hoewel over het algemeen hoog, is niet bestand tegen vaste zuren en basen of bepaalde organische oplosmiddelen. Het is ook niet het meest milieuvriendelijke materiaal, omdat het niet biologisch afbreekbaar is en bijdraagt aan het storten van afval als het niet op de juiste manier wordt gerecycled.

Uitdagingen bij ABS-spuitgieten

Er zijn verschillende uitdagingen verbonden aan ABS-spuitgieten. Het handhaven van de optimale temperatuur voor het gietproces kan vervelend zijn, omdat ABS-kunststof een hoog smeltpunt heeft. Eventuele inconsistenties in het proces kunnen leiden tot defecten in het eindproduct, zoals kromtrekken of krimpen. Bovendien is de koeltijd van ABS langer dan die van andere kunststoffen, wat de productiesnelheid kan vertragen.

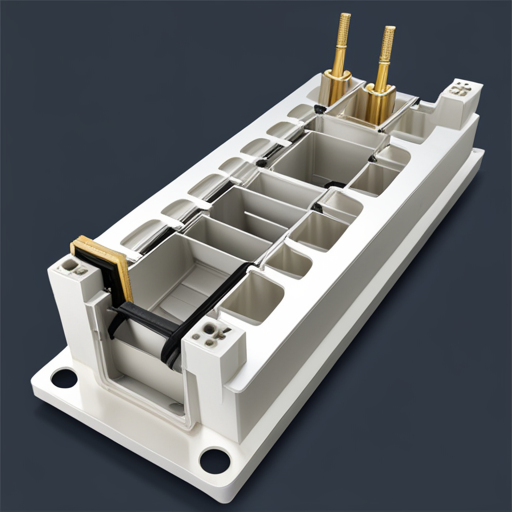

ABS-spuitgietproces

Het ABS-spuitgietproces omvat verschillende essentiële stappen. Eerst wordt het ABS-kunststof verwarmd tot het smeltpunt, waardoor het kneedbaar wordt en klaar is om te worden gegoten. Dit gesmolten materiaal wordt vervolgens in een vormholte geperst die de gewenste vorm van het eindproduct weerspiegelt. Het gesmolten plastic vult zich en past zich aan de ingewikkelde details van de mal aan. Zodra de mal gevuld is, kan het plastic afkoelen en stollen, waardoor een stevig object ontstaat. Nadat het plastic voldoende is afgekoeld, wordt de mal geopend en wordt het uiteindelijke ABS-product uitgeworpen.

Stapsgewijze handleiding voor ABS-spuitgieten

- Materiaalvoorbereiding: ABS-kunststofkorrels worden in de gootsteen gevoerd spuitgieten machine.

- Smeltend: De korrels worden verwarmd totdat ze in vloeibare vorm smelten.

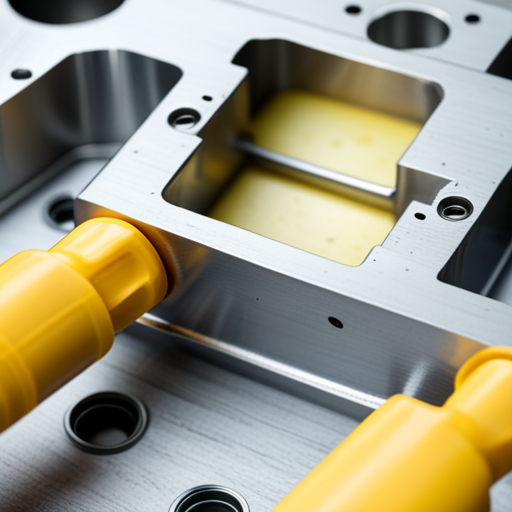

- Injectie: Het gesmolten plastic wordt onder hoge druk in de mal gespoten.

- Koeling: De mal wordt gekoeld, waardoor het plastic kan stollen en de mal kan vormen.

- Uitwerpen: Zodra het plastic is uitgehard, wordt de mal geopend en wordt het product uitgeworpen.

Essentiële overwegingen bij ABS-spuitgieten

Bij het gebruik van ABS voor spuitgieten moet met verschillende factoren rekening worden gehouden. Het handhaven van de juiste temperatuur gedurende het hele proces is cruciaal om defecten in het eindproduct te voorkomen. Het matrijsontwerp moet een gelijkmatige koeling mogelijk maken, omdat ongelijkmatige koeling kan leiden tot kromtrekken of krimpen. Bovendien moeten, gezien de impact van ABS op het milieu, goede recyclingprocessen aanwezig zijn om de hoeveelheid afval tot een minimum te beperken.

Toepassingen van ABS-kunststof in verschillende industrieën

ABS-kunststof staat bekend om zijn robuustheid, glanzende uiterlijk en weerstand tegen fysieke schokken en chemische corrosie, waardoor het een voorkeurskeuze is in tal van industrieën.

- Auto-industrie: ABS wordt vaak gebruikt voor de vervaardiging van auto-onderdelen voor binnen en buiten vanwege de sterkte, veerkracht en hittebestendigheid. Voorbeelden hiervan zijn dashboardbekleding, carrosseriepanelen en bumperonderdelen.

- Elektronica: De isolerende en slagvaste eigenschappen van ABS-kunststof maken het ideaal voor elektronische behuizingen. Het wordt veelvuldig gebruikt bij het maken van onderdelen voor computers, televisies en andere elektronische apparaten.

- Speelgoedindustrie: ABS-kunststof staat bekend om zijn robuustheid en veiligheid en is een populaire keuze voor speelgoed, vooral voor bouwstenen, vanwege de hoge slagvastheid en kleurrijke afwerking.

- Medische apparaten: De kracht en duurzaamheid van ABS worden gebruikt om robuuste, betrouwbare medische apparaten te creëren.

Voorbeelden van ABS-kunststofproducten

Hier zijn enkele veelvoorkomende voorbeelden van producten gemaakt van ABS-kunststof:

- Auto-onderdelen zoals wieldoppen, spatborden en grills.

- Elektronische behuizingen omvatten elektrisch gereedschap, keukenapparatuur en afstandsbedieningen van tv's.

- Speelgoed, met name bouwstenen en modelbouwsets.

- Medische apparaten zoals chirurgische instrumenten, ventilatoronderdelen en behuizingen voor medische apparatuur.

Eigenschappen van ABS-materiaal

ABS (Acrylonitril Butadieen Styreen) is een thermoplastisch polymeer dat een combinatie van gunstige eigenschappen vertoont, waardoor het een veelzijdig materiaal bij uitstek is in verschillende industrieën.

Mechanische en thermische eigenschappen

- Kracht: ABS-kunststof staat bekend om zijn hoge treksterkte en weerstand tegen fysieke schokken. Door zijn robuuste karakter is hij ideaal voor zware toepassingen.

- Flexibiliteit: Ondanks zijn sterkte heeft ABS een goede flexibiliteit en kan het spanning weerstaan zonder te breken, waardoor het een compacte weerstand heeft.

- Hittebestendig: ABS is bestand tegen temperaturen tot 80°C (176°F), waardoor het geschikt is voor omgevingen met matige blootstelling aan hitte.

Chemische weerstand van ABS

- Weerstand tegen zuren en logen: ABS is goed bestand tegen veel zuren, logen en zouten, waardoor het geschikt is voor verschillende chemische omgevingen.

- Weerstand tegen organische oplosmiddelen: ABS heeft een beperkte weerstand tegen organische oplosmiddelen en kan bij langdurige blootstelling worden afgebroken. Het is echter bestand tegen kortstondig contact met deze stoffen.

- Lage wateropname: ABS heeft een lage vochtopname, waardoor het bestand is tegen zwelling en vervorming bij blootstelling aan vochtige omstandigheden. Deze kwaliteit maakt ABS ook een uitstekende keuze voor vochtige omstandigheden.

ABS (Acrylonitril Butadieen Styreen) is een veelzijdig materiaal met veel eigenschappen die het geschikt maken voor diverse toepassingen in verschillende industrieën. De sterkte, flexibiliteit, thermische stabiliteit, chemische bestendigheid en lage vochtopname maken het ideaal voor diverse producten, van speelgoed tot medische apparaten en consumentenelektronica. Ondanks kleine beperkingen op het gebied van de weerstand tegen organische oplosmiddelen, blijft ABS een populaire keuze in productieprocessen.

Veelgestelde vragen

Vraag: Wat is ABS-kunststof spuitgieten?

A: In het proces van spuitgieten van kunststofGesmolten ABS-plastic (acrylonitril-butadieen-styreen) wordt in een op maat gemaakte mal geïnjecteerd om verschillende plastic onderdelen en producten te produceren.

Vraag: Wat zijn de kritische eigenschappen van ABS-materiaal?

A: ABS-materiaal heeft een goede balans tussen sterkte, stijfheid, impact en chemische weerstand. Het staat ook bekend om zijn uitstekende maatvastheid en hoge hittebestendigheid.

Vraag: Hoe werkt het kunststof spuitgietproces?

A: Bij het spuitgieten van kunststof wordt kunststofmateriaal (in dit geval ABS) gesmolten en onder hoge druk in een mal geïnjecteerd. Het gesmolten plastic koelt vervolgens af en stolt om de vorm van de mal aan te nemen, wat resulteert in de productie van plastic onderdelen.

Vraag: Wat zijn enkele voordelen van ABS-kunststof spuitgieten?

A: ABS-kunststof spuitgieten biedt verschillende voordelen, waaronder lage kosten, hoge productie-efficiëntie, veelzijdigheid in ontwerp, uitstekend oppervlakteafwerkingen het vermogen om complexe vormen en ingewikkelde details te produceren.

Vraag: Met welke factoren moet rekening worden gehouden bij het ontwerp van kunststof onderdelen voor spuitgieten?

A: Bij het ontwerpen van kunststof onderdelen voor spuitgieten moet rekening worden gehouden met verschillende factoren, waaronder wanddikte, trekhoeken, scheidingslijnen, gaten en ventilatie en materiaalkeuze.

Vraag: Wat is de aanbevolen wanddikte voor ABS-onderdelen?

A: De aanbevolen wanddikte voor ABS-onderdelen varieert doorgaans van 1 mm tot 4 mm, afhankelijk van de grootte en complexiteit van het onderdeel. Voor grotere of structureel veeleisendere details kunnen dikkere wanden nodig zijn.

Vraag: Wat is de ideale injectiedruk voor ABS-kunststof?

A: De ideale injectiedruk voor ABS-kunststof ligt doorgaans tussen 60 MPa en 100 MPa. De exacte injectiedruk kan echter variëren afhankelijk van de specifieke vereisten van het onderdeel en de vormomstandigheden.

Vraag: Wat is de aanbevolen smelttemperatuur voor ABS-kunststof?

A: De aanbevolen smelttemperatuur voor ABS-kunststof ligt doorgaans tussen 200°C en 240°C. Het is essentieel om een consistente smelttemperatuur te handhaven om een goede doorstroming en vulling van de mal te garanderen.

Vraag: Welke verschillende kwaliteiten ABS-materiaal zijn beschikbaar voor spuitgieten?

A: Er zijn verschillende soorten ABS-materiaal beschikbaar voor spuitgieten, waaronder ABS voor algemeen gebruik, vlamvertragend ABS, ABS van plaatkwaliteit, impactgemodificeerd ABS en hittebestendig ABS.

Vraag: Kan ABS-kunststof worden gebruikt voor toepassingen bij hoge temperaturen?

A: ABS-kunststof heeft een relatief lage hittebestendigheid in vergelijking met andere technische kunststoffen. Hoewel het bestand is tegen gematigde temperaturen, wordt het niet aanbevolen voor toepassingen bij hoge temperaturen boven de 80-85°C.