Introduction au moulage par injection ABS

Le moulage par injection de plastique acrylonitrile butadiène styrène (ABS) est un processus polyvalent largement utilisé dans diverses industries en raison de sa durabilité et de sa résilience impressionnantes. Polymère thermoplastique, l’ABS est privilégié pour son excellente résistance aux chocs et sa ténacité. Le moulage par injection permet de façonner l'ABS en une large gamme de composants, des pièces simples aux systèmes complexes, ce qui le rend idéal pour des industries telles que l'automobile, l'électronique et les biens de consommation. Dans ce guide, nous approfondissons les subtilités du moulage par injection ABS, en discutant de ses avantages, de ses applications et de son processus.

Les avantages du moulage par injection ABS

Le moulage par injection ABS offre divers avantages qui en font un choix privilégié pour de nombreux fabricants. C'est haut résistance aux chocs et sa robustesse le rendent durable, réduisant ainsi la fréquence de remplacement et entraînant des économies de coûts. De plus, le poids léger de l'ABS en fait une option souhaitable pour les applications soumises à des restrictions de poids. La haute résistance thermique du matériau le rend également adapté aux variations de température.

Avantages du plastique ABS

Le plastique ABS est réputé pour sa résistance et sa polyvalence. Sa haute résistance à la traction le rend résistant aux impacts physiques, tandis que sa résistance chimique lui permet de résister à l'exposition à de nombreux produits chimiques quotidiens, améliorant ainsi sa durabilité. Ce plastique est facile à peindre et à coller, ce qui permet aux fabricants de concevoir des produits esthétiques sans compromettre la fonctionnalité.

Applications du moulage par injection ABS

Le moulage par injection ABS est largement utilisé dans diverses industries en raison des propriétés bénéfiques du plastique ABS. Dans l’industrie automobile, il est utilisé pour fabriquer des composants tels que des tableaux de bord et des enjoliveurs. L'industrie électronique utilise l'ABS pour fabriquer des boîtiers d'ordinateurs et autres appareils électroniques. ABS est célèbre pour la fabrication de produits tels que des jouets et des appareils de cuisine dans le secteur des biens de consommation. Cette utilisation généralisée souligne la polyvalence et l’utilité du moulage par injection ABS.

Inconvénients du moulage par injection ABS

Malgré ses nombreux avantages, le moulage par injection ABS a ses limites. Le processus est relativement coûteux et nécessite un investissement initial important. De plus, cela nécessite des professionnels expérimentés pour faire fonctionner les machines et gérer le processus de moulage par injection, ce qui augmente les coûts.

Limites du plastique ABS

Le plastique ABS, bien que robuste et polyvalent, n’est pas sans défauts. Sa résistance aux produits chimiques, bien que généralement élevée, ne résiste pas aux acides et bases solides ou à certains solvants organiques. Ce n’est pas non plus le matériau le plus respectueux de l’environnement, car il n’est pas biodégradable et contribue à la mise en décharge des déchets s’il n’est pas recyclé correctement.

Défis du moulage par injection ABS

Le moulage par injection ABS présente plusieurs défis. Maintenir la température optimale pour le processus de moulage peut être fastidieux, car le plastique ABS a un point de fusion élevé. Toute incohérence dans le processus peut entraîner des défauts dans le produit final, tels qu'une déformation ou un retrait. De plus, le temps de refroidissement de l'ABS est plus long que celui des autres plastiques, ce qui peut ralentir les taux de production.

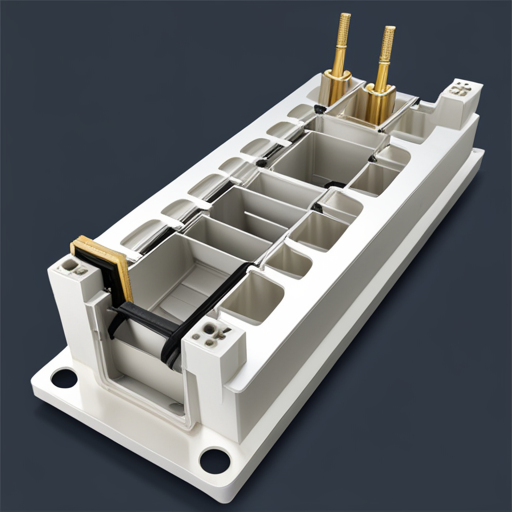

Processus de moulage par injection ABS

Le processus de moulage par injection ABS comporte plusieurs étapes vitales. Tout d’abord, le plastique ABS est chauffé jusqu’à son point de fusion, ce qui le rend malléable et prêt au moulage. Ce matériau fondu est ensuite introduit dans une cavité de moule qui reflète la forme souhaitée du produit final. Le plastique fondu remplit et épouse les détails complexes du moule. Une fois le moule rempli, le plastique peut refroidir et se solidifier, formant un objet solide. Le moule est ouvert une fois le plastique suffisamment refroidi et le produit ABS final est éjecté.

Guide étape par étape du moulage par injection ABS

- Materielle préparation: Des granulés de plastique ABS sont introduits dans le moulage par injection machine.

- Fusion: Les granulés sont chauffés jusqu'à ce qu'ils fondent sous forme liquide.

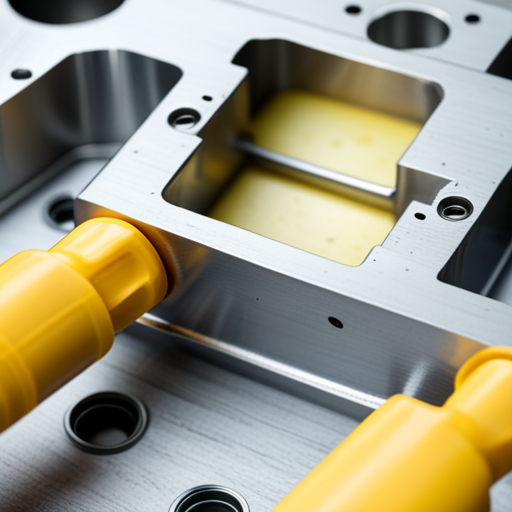

- Injection: Le plastique fondu est injecté dans le moule sous haute pression.

- Refroidissement: Le moule est refroidi, permettant au plastique de se solidifier et de façonner le moule.

- Éjection: Le moule est ouvert une fois le plastique durci et le produit est éjecté.

Considérations essentielles pour le moulage par injection ABS

Lors de l’utilisation de l’ABS pour le moulage par injection, plusieurs facteurs doivent être pris en compte. Maintenir la bonne température tout au long du processus est crucial pour éviter les défauts du produit final. La conception du moule doit permettre un refroidissement uniforme, car un refroidissement inégal peut entraîner une déformation ou un retrait. De plus, compte tenu de l'impact environnemental de l'ABS, des processus de recyclage appropriés doivent être mis en place pour minimiser les déchets.

Applications du plastique ABS dans diverses industries

Le plastique ABS est réputé pour sa robustesse, son aspect brillant et sa résistance aux impacts physiques et à la corrosion chimique, ce qui en fait un choix privilégié dans de nombreuses industries.

- Industrie automobile: L'ABS est couramment utilisé pour fabriquer des pièces automobiles intérieures et extérieures en raison de sa solidité, de sa résilience et de sa résistance à la chaleur. Les exemples incluent les garnitures du tableau de bord, les panneaux de carrosserie et les pièces de pare-chocs.

- Électronique: Les propriétés isolantes et résistantes aux chocs du plastique ABS le rendent idéal pour les boîtiers électroniques. Il est largement utilisé dans la fabrication de pièces pour ordinateurs, téléviseurs et autres appareils électroniques.

- Industrie du jouet : Réputé pour sa robustesse et sa sécurité, le plastique ABS est un choix populaire pour les jouets, en particulier les blocs de construction, en raison de sa haute résistance aux chocs et de sa finition colorée.

- Équipement médical: La résistance et la durabilité de l'ABS sont utilisées pour créer des dispositifs médicaux robustes et fiables.

Exemples de produits en plastique ABS

Voici quelques exemples courants de produits fabriqués à partir de plastique ABS :

- Composants automobiles comme les enjoliveurs, les ailes et les grilles.

- Boîtiers électroniques comprennent des outils électriques, des appareils de cuisine et des télécommandes de télévision.

- Jouets, plus particulièrement, des blocs de construction et des kits d'assemblage de modèles.

- Équipement médical comme les instruments chirurgicaux, les composants de ventilateurs et les boîtiers pour équipements médicaux.

Propriétés du matériau ABS

L'ABS (Acrylonitrile Butadiène Styrène) est un polymère thermoplastique qui présente un mélange de propriétés bénéfiques, ce qui en fait un matériau polyvalent de choix dans diverses industries.

Propriétés mécaniques et thermiques

- Force: Le plastique ABS est connu pour sa haute résistance à la traction et sa résistance aux impacts physiques. Sa nature robuste le rend idéal pour les applications intensives.

- La flexibilité: Malgré sa résistance, l'ABS a une bonne flexibilité et résiste aux contraintes sans se casser, ce qui lui confère une résistance aux chocs.

- Résistance à la chaleur: L'ABS peut résister à des températures allant jusqu'à 80 °C (176 °F), ce qui le rend adapté aux environnements soumis à une exposition thermique modérée.

Résistance chimique de l'ABS

- Résistance aux acides et aux alcalis : L'ABS présente une bonne résistance à de nombreux acides, alcalis et sels, ce qui le rend adapté à divers environnements chimiques.

- Résistance aux solvants organiques : L'ABS a une résistance limitée aux solvants organiques et peut se dégrader en cas d'exposition prolongée. Cependant, il peut résister à un contact de courte durée avec ces substances.

- Faible absorption d'eau : L'ABS a un faible taux d'absorption de l'humidité, ce qui le rend résistant au gonflement et à la déformation lorsqu'il est exposé à des conditions humides. Cette qualité fait également de l’ABS un excellent choix pour les conditions humides.

L'ABS (Acrylonitrile Butadiène Styrène) est un matériau polyvalent doté de nombreuses propriétés qui le rendent adapté à diverses applications dans tous les secteurs. Sa solidité, sa flexibilité, sa stabilité thermique, sa résistance chimique et sa faible absorption d'humidité le rendent idéal pour divers produits, des jouets aux appareils médicaux en passant par l'électronique grand public. Malgré des limitations mineures en matière de résistance aux solvants organiques, l’ABS reste un choix populaire dans les processus de fabrication.

FAQ

Q : Qu’est-ce que le moulage par injection de plastique ABS ?

R : En cours de moulage par injection plastique, le plastique ABS (acrylonitrile butadiène styrène) fondu est injecté dans un moule personnalisé pour produire diverses pièces et produits en plastique.

Q : Quelles sont les propriétés critiques du matériau ABS ?

R : Le matériau ABS présente un bon équilibre entre résistance, rigidité, résistance aux chocs et aux produits chimiques. Il est également connu pour son excellente stabilité dimensionnelle et sa haute résistance à la chaleur.

Q : Comment fonctionne le processus de moulage par injection de plastique ?

R : Le moulage par injection de plastique consiste à faire fondre une matière plastique (dans ce cas, de l'ABS) et à l'injecter dans un moule sous haute pression. Le plastique fondu refroidit ensuite et se solidifie pour prendre la forme du moule, aboutissant ainsi à la production de pièces en plastique.

Q : Quels sont les avantages du moulage par injection de plastique ABS ?

R : Le moulage par injection de plastique ABS offre plusieurs avantages, notamment un faible coût, une efficacité de production élevée, une polyvalence de conception, un excellent finition de surface, et la capacité de produire des formes complexes et des détails complexes.

Q : Quels facteurs doivent être pris en compte lors de la conception de pièces en plastique destinées au moulage par injection ?

R : Plusieurs facteurs doivent être pris en compte lors de la conception de pièces en plastique pour le moulage par injection, notamment l'épaisseur de la paroi, les angles de dépouille, les lignes de séparation, les portes et ventilations, ainsi que la sélection des matériaux.

Q : Quelle est l’épaisseur de paroi recommandée pour les pièces ABS ?

R : L'épaisseur de paroi recommandée pour les pièces en ABS varie généralement de 1 mm à 4 mm, en fonction de la taille et de la complexité de la pièce. Des murs plus épais peuvent être nécessaires pour des détails plus grands ou plus exigeants sur le plan structurel.

Q : Quelle est la pression d’injection idéale pour le plastique ABS ?

R : La pression d’injection idéale pour le plastique ABS se situe généralement entre 60 MPa et 100 MPa. Cependant, la pression d'injection exacte peut varier en fonction des exigences spécifiques de la pièce et des conditions de moulage.

Q : Quelle est la température de fusion recommandée pour le plastique ABS ?

R : La température de fusion recommandée pour le plastique ABS se situe généralement entre 200°C et 240°C. Il est essentiel de maintenir une température de fusion constante pour garantir un écoulement et un remplissage corrects du moule.

Q : Quelles sont les différentes qualités de matériau ABS disponibles pour le moulage par injection ?

R : Il existe différentes qualités de matériaux ABS disponibles pour le moulage par injection, notamment l'ABS à usage général, l'ABS ignifuge, l'ABS de qualité placage, l'ABS modifié par impact et l'ABS haute température.

Q : Le plastique ABS peut-il être utilisé pour des applications à haute température ?

R : Le plastique ABS a une résistance à la chaleur relativement faible par rapport aux autres plastiques techniques. Bien qu'il puisse résister à des températures modérées, il n'est pas recommandé pour les applications à haute température dépassant 80-85°C.