Comment concevoir des pièces filetées pour l'impression 3D

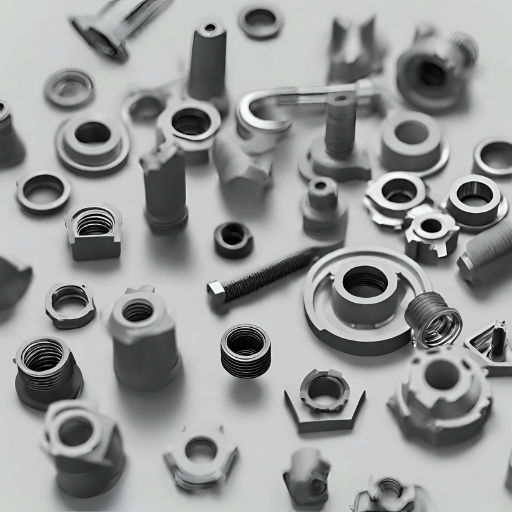

Lors de la conception de pièces filetées pour l'impression 3D, il y a plusieurs considérations à garder à l'esprit pour garantir une impression réussie.

- Taille de filetage: La taille des fils est cruciale. Une taille de fil plus petite peut ne pas s'imprimer avec précision et conduire à une pièce qui ne s'adapte pas. Il est recommandé d'utiliser une taille de filetage minimale de M6 pour les imprimantes 3D FDM.

- Profil de fil: Le profil de filetage standard à 60 degrés est un choix courant pour les pièces imprimées en 3D. Cependant, un contrefort ou un profil à filetage carré peuvent être plus adaptés aux détails qui seront soumis à de lourdes charges.

- Orientation du fil: L'alignement des fils à imprimer horizontalement peut aider à réduire le risque d'échec d'impression. Cette orientation permet une résolution d'impression plus élevée et réduit le besoin de structures de support.

- Insertions: Pour les pièces devant résister à un usage répété, pensez à concevoir la région pour accueillir les inserts filetés. Les inserts métalliques peuvent fournir la résistance et la durabilité nécessaires.

- Considérations matérielles: Le matériau utilisé pour l'impression peut avoir un effet significatif sur la durabilité et la fonctionnalité de la pièce. ABS ou PLA sont souvent utilisés pour leur équilibre entre résistance, flexibilité et imprimabilité.

N'oubliez pas qu'il est toujours sage d'imprimer d'abord une pièce de test pour vous assurer que votre conception fonctionnera comme prévu. Cela peut vous faire gagner du temps et des ressources à long terme.

Comprendre la conception des fils pour l'impression 3D

Pour comprendre la conception des fils pour l'impression 3D, il est essentiel de prendre en compte les caractéristiques des fils et la manière dont ils sont manipulés. Les lignes sont définies par leur diamètre principal, leur diamètre mineur et leur pas. Les lignes peuvent être classées en métriques ou impériales, ce qui ajoute de la complexité au processus de conception. La résolution de l'imprimante affecte le niveau de détail réalisable, mais elle a également un impact sur le temps d'impression et l'utilisation du matériel. L’équilibre entre la clé, les contraintes matérielles et les exigences fonctionnelles est crucial pour une impression 3D réussie de pièces filetées. Comprendre ces nuances permet de créer des composants durables et efficaces.

Utilisation d'un logiciel de CAO pour les pièces filetées

L'utilisation d'un logiciel de conception assistée par ordinateur (CAO) constitue une étape cruciale dans la création de pièces filetées de haute qualité, précises et fonctionnelles pour l'impression 3D. Vous trouverez ci-dessous les principales considérations lors de l'utilisation d'un logiciel de CAO à cette fin :

- Concevoir les fils: La plupart des logiciels de CAO disposent d'outils intégrés pour aider à la création de filetages métriques et impériaux standard. Cela permet de gagner du temps et garantit le respect des normes universelles.

- Optimisation pour l'imprimabilité: La conception doit être optimisée pour l'impression 3D, en tenant compte de la résolution de l'imprimante et des propriétés du matériau. Cela pourrait signifier éviter les méthodes trop compliquées, qui pourraient augmenter le temps d’impression et la consommation de matériel.

- Vérification de la conception: Avant l'impression, la conception doit être examinée pour détecter tout problème potentiel susceptible d'affecter l'imprimabilité ou la fonctionnalité. Les outils logiciels permettent de tester virtuellement le composant, ce qui est crucial pour identifier et résoudre les problèmes potentiels.

- Exporter au bon format: Le fichier doit être expédié dans un format compatible avec l'imprimante 3D. Les formats courants incluent .STL et . OBJ.

- Test d'impression: Compte tenu de la complexité des pièces filetées, il est conseillé de réaliser un test d'impression. Cela permet d’effectuer tous les ajustements nécessaires avant de s’engager sur une image finale.

En résumé, le logiciel de CAO est un outil puissant dans la conception de pièces filetées pour l'impression 3D, facilitant la précision, l'efficacité et la fonctionnalité de l'impression finale.

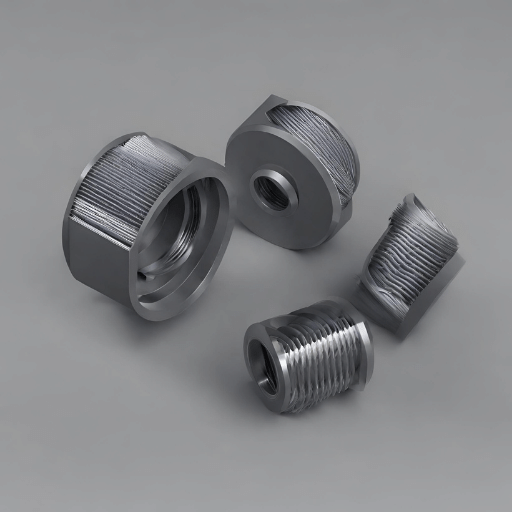

Considérations relatives à l'impression des fils internes

L'impression de filetages internes pose des défis uniques qui nécessitent un examen attentif pour une impression 3D réussie :

- Résolution de la machine: Étant donné que les filetages internes sont souvent plus petits et plus complexes que les filetages externes, la résolution de l'imprimante 3D entre en jeu. Les imprimantes avec une résolution plus élevée sont généralement plus aptes à reproduire avec précision les conceptions complexes des filetages internes.

- Choix du matériau: Le matériau utilisé pour l'impression peut avoir un impact significatif sur le succès des filetages internes. Certains tissus peuvent rétrécir ou se déformer pendant le processus de refroidissement, ce qui peut déformer les lignes imprimées. Le choix d’un matériau stable peut aider à atténuer ces problèmes.

- Post-traitement: Souvent, les filetages internes nécessitent un certain degré de post-traitement après l'impression, comme un nettoyage ou un nouveau taraudage avec un coupe-fil, pour garantir un fonctionnement fluide et un ajustement correct.

- Structures de soutien et orientation: Selon la conception, vous devrez peut-être envisager l'utilisation de structures de support. De plus, l'orientation de l'impression peut affecter la qualité et la fonctionnalité des fils.

- Tolérance et ajustement: Il est essentiel de tenir compte de la tolérance et de l'ajustement dès les étapes de conception. L'outil de filetage du logiciel de CAO peut ne pas en tenir compte, des ajustements manuels peuvent donc être nécessaires.

En conclusion, l'impression de fils internes nécessite un examen attentif de plusieurs facteurs, mais avec la bonne approche, cela est tout à fait réalisable.

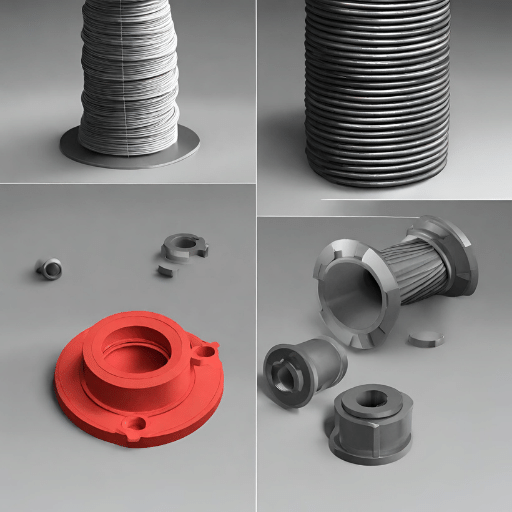

Optimisation de la hauteur de couche pour la précision du filetage

Pour optimiser la précision du filetage dans l’impression 3D, il est crucial de comprendre la relation entre la hauteur de la couche et la résolution. Des hauteurs de couche inférieures permettent d'obtenir des impressions de plus haute résolution, améliorant ainsi la précision de caractéristiques complexes telles que les filetages internes. Cependant, cela peut augmenter le temps d'impression. Équilibrer la hauteur de la couche avec la taille et le pas du filetage, ainsi que l'utilisation des paramètres du slicer logiciel, peut aider à obtenir des résultats optimaux. Gardez à l’esprit que l’optimisation de la hauteur de couche pour la précision du filetage peut nécessiter plusieurs tests d’impression et ajustements, mais le résultat est une impression parfaitement enfilée.

Techniques de post-traitement pour une qualité de fil améliorée

Les techniques de post-traitement peuvent améliorer la qualité des fils lors de l’impression 3D. Des méthodes telles que le taraudage, le nettoyage avec des solvants ou à l'aérographe et le recuit thermique peuvent améliorer l'ajustement et la fonction. Cependant, il est essentiel de prendre en compte les changements dimensionnels et de permettre des ajustements dès la phase de conception. Malgré d’éventuels essais et erreurs, les avantages de la fonctionnalité d’impression valent la peine d’effectuer un post-traitement.

Choisir les bons inserts et fixations pour les pièces imprimées en 3D

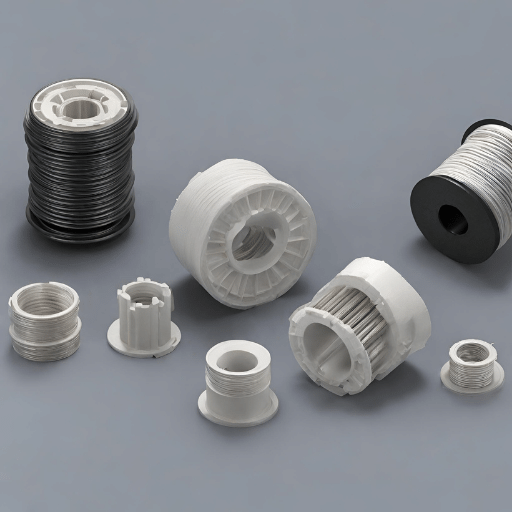

Avantages des inserts thermofixés dans l'impression 3D

Les inserts thermofixés offrent plusieurs avantages en impression 3D qui en font un choix attrayant pour de nombreuses applications :

- Durabilité: Ils fournissent des filetages solides et résistants à l'usure dans les pièces imprimées en 3D, améliorant ainsi la longévité de la pièce.

- Capacité de charge améliorée : Les inserts thermofixés améliorent la capacité de charge des pièces imprimées en 3D, les rendant ainsi adaptées à des applications plus exigeantes.

- Installation simple : Ils peuvent être facilement installés avec un fer à souder, réduisant ainsi la complexité du post-traitement.

- Réutilisable : Les pièces avec inserts thermofixés peuvent être démontées et remontées sans endommager les filetages, favorisant ainsi la réutilisation.

- Polyvalence: Ils peuvent être utilisés avec une variété de thermoplastiques, offrant une flexibilité dans la sélection des matériaux.

Notez que même si les inserts thermofixés améliorent considérablement les propriétés mécaniques des pièces imprimées en 3D, il est crucial de prédire avec précision la dilatation et le retrait thermique du matériau pour garantir un ajustement précis.

Sélection de la fixation idéale pour les composants imprimés en 3D

Lors de la sélection de la fixation idéale pour les composants imprimés en 3D, plusieurs facteurs doivent être pris en considération :

- Compatibilité des matériaux : Le matériau de fixation doit être compatible avec le matériau de la pièce imprimée en 3D pour éviter des problèmes tels que la corrosion galvanique, l'usure excessive ou la déformation plastique.

- Exigences de charge : Différentes fixations ont des capacités de charge différentes. Comprendre les exigences de charge du composant aidera à déterminer la taille, le type et le niveau de résistance de la goupille nécessaire.

- Facteurs environnementaux: Des facteurs tels que la température, l’humidité et l’exposition aux produits chimiques doivent être pris en compte, car ils peuvent affecter les performances de la fixation.

- Coût et disponibilité : Le prix et la disponibilité des fixations peuvent également être pris en compte dans votre décision, en particulier pour les projets à grande échelle ou sensibles au budget.

- Outils d'installation : Les outils et équipements requis pour l’installation des fixations doivent également être pris en compte. Certaines fixations peuvent nécessiter des outils spécialisés pour l'installation, ce qui peut augmenter le coût global et la complexité de l'assemblage.

En examinant attentivement ces facteurs, vous pouvez sélectionner la fixation la plus adaptée à vos composants imprimés en 3D, garantissant ainsi des performances et une durabilité durables.

Intégration de vis autotaraudeuses dans des conceptions imprimées en 3D

Les vis autotaraudeuses offrent une solution efficace pour fixer des composants imprimés en 3D, en particulier lorsqu'ils doivent être démontés et remontés plusieurs fois. Ces vis, comme leur nom l'indique, créent leurs filetages au fur et à mesure qu'elles sont enfoncées dans le matériau, éliminant ainsi le besoin de pré-filetage.

Lors de l'intégration de vis autotaraudeuses dans des conceptions imprimées en 3D, gardez les considérations suivantes à l'esprit :

1. Résistance du matériau : Le matériau de la pièce imprimée en 3D doit être suffisamment solide pour résister à la force de la vis créant son filetage. Les matériaux plus souples, tels que certains types de plastique, peuvent ne pas maintenir la vis correctement.

2. Dimensionnement approprié : La vis doit être de taille appropriée pour le trou. Un trou trop grand ne maintiendra pas la vis en toute sécurité, tandis qu'un endroit trop petit peut provoquer une fissure du matériau ou un décapage de la vis.

3. Conception des vis : Utilisez une conception de vis autotaraudeuse adaptée au matériau que vous utilisez. Certaines vis sont spécialement conçues pour les plastiques, tandis que d'autres sont destinées à être utilisées dans le métal ou le bois.

4. Pré-perçage : Bien que ce ne soit pas toujours nécessaire, pré-percer un trou de la bonne taille peut faciliter l'insertion de la vis et réduire le risque d'endommager le matériau.

En suivant ces directives, vous pouvez intégrer avec succès des vis autotaraudeuses dans vos conceptions imprimées en 3D, améliorant ainsi la fonctionnalité et la longévité du produit.

Comprendre les tolérances de filetage et la fusion pour les pièces fonctionnelles

Les tolérances de filetage et la fusion des pièces fonctionnelles sont des considérations essentielles dans l'impression 3D. Comprendre ces éléments peut améliorer considérablement la durabilité et les performances de vos conceptions imprimées en 3D, en particulier lorsque vous travaillez avec des vis autotaraudeuses.

Tolérance du fil : La tolérance des filetages fait référence à la limite admissible de variation de la taille et de la géométrie des filetages. Dans le contexte de l’impression 3D, il est crucial de maintenir des tolérances de filetage appropriées pour garantir que les vis autotaraudeuses puissent former des lignes avec précision. Une tolérance trop serrée peut entraîner une friction excessive ou la vis ne s'ajuste pas, tandis qu'une tolérance trop faible peut entraîner une connexion faible.

Fusion de fils : La fusion de fils, ou adhésion de couches, est un autre aspect crucial à prendre en compte. Cela fait référence à la façon dont les différentes couches de la pièce imprimée en 3D se lient ensemble. Une bonne adhérence des couches est cruciale pour l'intégrité structurelle de la pièce, en particulier lorsqu'elle est soumise à la contrainte d'une vis autotaraudeuse enfoncée. Une mauvaise adhérence des couches peut conduire à un délaminage, où les couches se séparent les unes des autres, compromettant la résistance de la pièce. .

L'équilibrage des tolérances de filetage et de la fusion est un aspect fondamental de la création de pièces fonctionnelles imprimées en 3D. Une bonne compréhension et application de ces principes peuvent conduire à des performances et une longévité supérieures dans vos conceptions.

Amélioration des conceptions filetées pour différents matériaux de filament

Chaque matériau de filament utilisé dans l'impression 3D possède des propriétés spécifiques qui influencent les performances des fils imprimés. Comprendre ces propriétés peut aider à optimiser les conceptions filetées pour différents matériaux de filaments.

PLA (Acide Polylactique) : Le PLA est un matériau biodégradable et convivial qui offre une excellente résolution des détails. Cependant, il est relativement fragile et peut ne pas bien résister aux contraintes des vis autotaraudeuses. Pour le PLA, il est conseillé d'utiliser des filetages plus gros et d'envisager des inserts thermofixés pour de meilleures performances.

ABS (Acrylonitrile Butadiène Styrène) : L'ABS est solide, flexible et résistant à la chaleur, ce qui le rend adapté aux fils qui seront exposés à des températures ou à des contraintes plus élevées. Cependant, l’ABS peut être sujet à la déformation, ce qui peut affecter la précision des lignes. Une imprimante bien calibrée et un refroidissement approprié peuvent atténuer ce problème.

Nylon: Connu pour sa résistance et sa durabilité, le nylon convient parfaitement aux pièces fonctionnelles nécessitant des connexions filetées. Cependant, le nylon absorbe l'humidité de l'air, ce qui peut affecter la précision de l'impression. Conservez le filament de nylon dans un environnement sec pour maintenir ses performances.

PETG (Polyéthylène Téréphtalate Glycol) : Le PETG combine la facilité d'utilisation du PLA avec la durabilité de l'ABS, ce qui en fait un choix populaire pour les impressions fonctionnelles. Il a une excellente adhérence des couches, de sorte que les fils imprimés avec du PETG sont généralement solides et fiables.

TPU (Polyuréthane Thermoplastique) : Le TPU est flexible et résistant à l’usure et à l’abrasion, ce qui le rend idéal pour les pièces qui doivent résister aux contraintes. Cependant, en raison de son élasticité, le TPU peut être difficile à imprimer avec des détails précis comme des fils. Des vitesses d'impression plus lentes et des câbles plus petits peuvent aider à obtenir de meilleurs résultats.

Surmonter les défis liés aux fils et inserts d'impression 3D

Gestion de l'assemblage de fixations filetées

Les fixations et inserts filetés peuvent présenter des défis lors de la phase d'assemblage. Assurer un alignement précis et maintenir un couple constant pendant la fixation peut réduire considérablement le risque de filetage croisé ou de dénudage du fil.

Post-traitement améliorant les performances des plaquettes thermofixées

- Sélection de matériaux : Le choix d'un matériau ayant un point de fusion plus élevé que celui de l'insert peut améliorer les performances. Cela évite la déformation de la pièce pendant le processus de thermofixation.

- Outils d'insertion appropriés : L'utilisation d'un fer à souder avec une pointe adaptée à la taille de l'insert peut aider à garantir un ajustement parfait et à réduire les dommages à la pièce.

- Température optimale : Régler le fer à souder à la bonne température est essentiel. Trop chaud et le matériau peut fondre excessivement ; trop froid et l'insert ne s'installera pas correctement.

- Refroidissement adéquat : Prévoyez suffisamment de temps pour que la pièce refroidisse avant de la manipuler. Précipiter ce processus peut entraîner un mauvais alignement de l’insert.

- Inspection après insertion : Inspectez toujours la pièce après son insertion. Si l’insert n’affleure pas la surface, ou s’il y a des signes de déformation, pensez à ajuster votre technique.

Résoudre la complexité de conception pour les filetages fins et les petits inserts

La conception de fils fins et de petits inserts pour l'impression 3D nécessite un examen attentif des capacités de l'imprimante 3D et des propriétés du matériau choisi. L'ajustement des paramètres d'impression pour une résolution plus élevée, des vitesses plus lentes et des hauteurs de couche inférieures peut contribuer à améliorer la précision et la fonctionnalité de ces composants.

Optimisation des profils de filetage pour s'adapter à des technologies d'impression 3D spécifiques

- Modélisation des dépôts fondus (FDM) : Cette technologie utilise un filament continu de matière thermoplastique. Des paramètres FDM de réglage acceptables tels que la hauteur de couche, la température d'extrusion et la vitesse d'impression peuvent améliorer considérablement la qualité du fil.

- Frittage Sélectif Laser (SLS) : Pour SLS, l’optimisation de la puissance laser et de la vitesse de numérisation peut conduire à des threads bien définis. Il est également important de prendre en compte les propriétés du matériau en poudre et son adéquation aux ridules.

- Stéréolithographie (SLA) : SLA est connu pour sa haute résolution et sa précision. Pour optimiser les profils de filetage, on peut ajuster la puissance laser et le temps d'exposition. Les étapes de post-traitement telles que le durcissement peuvent également affecter la qualité du fil.

- Traitement numérique de la lumière (DLP) : Semblable au SLA, le DLP produit des impressions très précises. L'intensité lumineuse et le temps d'exposition sont des paramètres cruciaux à optimiser pour des profils de filetage améliorés.

- Fusion multi-jets (MJF) : MJF peut créer des fils de haute qualité en optimisant des paramètres tels que l'épaisseur de la couche et l'apport d'énergie. Les étapes de post-traitement telles que le refroidissement et la mise hors tension jouent également un rôle crucial dans la préservation de l'intégrité des lignes.

N'oubliez pas que chaque technologie nécessite une approche différente pour optimiser les profils de filetage. Par conséquent, comprendre les nuances de chaque technologie d’impression 3D est crucial pour obtenir les meilleurs résultats.

Assurer une liaison sécurisée et une finition de surface pour les fils imprimés en 3D

Pour garantir un lien sécurisé et un excellent finition de surface pour les fils imprimés en 3D, il est essentiel de considérer l’orientation d’impression et d’utiliser des techniques de post-traitement appropriées. L'orientation de l'impression peut influencer considérablement la résistance et la qualité des fils. Dans le même temps, des techniques de post-traitement telles que le ponçage, le lissage à la vapeur ou le revêtement peuvent améliorer la qualité du produit. finition de surface et améliorer l'ajustement et la fonction des connexions filetées.

Amélioration de la fonctionnalité des pièces filetées grâce à des approches d'impression 3D

Utilisation de l'usinage CNC pour des pièces filetées précises imprimées en 3D

L'usinage à commande numérique par ordinateur (CNC) apparaît comme une option viable pour créer des filetages précis dans les pièces imprimées en 3D. En utilisant Usinage CNC, les ingénieurs peuvent obtenir une plus grande précision et des tolérances plus strictes, permettant ainsi la production de géométries de filetage complexes qui seraient difficiles à créer par la seule fabrication additive.

Maximiser les capacités de l'imprimante 3D pour les composants multithread

Les imprimantes 3D modernes disposent de vastes capacités pour produire des composants multithread. En optimisant les paramètres d'impression, tels que l'épaisseur de la couche, la taille des buses et la vitesse d'impression, on peut créer des pièces avec plusieurs filetages robustes et détaillées. De plus, l’utilisation de matériaux appropriés peut améliorer considérablement les performances et la longévité de ces composants.

Approches innovantes pour la conception et la mise en œuvre de threads personnalisés

La fabrication additive ouvre une multitude d'opportunités pour la conception et la mise en œuvre de fils personnalisés. Les ingénieurs peuvent désormais créer des profils de filetage uniques adaptés à des applications spécifiques, ce qui représentait auparavant un défi avec les méthodes de fabrication conventionnelles. Des logiciels de modélisation et des techniques d'impression avancés ont permis de donner vie à ces conceptions innovantes.

Explorer les méthodes d'impression 3D avancées pour les filetages de vis hautes performances

Les méthodes d'impression 3D avancées révolutionnent la production de filetages de vis hautes performances, permettant un nouveau niveau de précision et de fonctionnalité.

- Frittage sélectif par laser (SLS): Cette technique utilise un laser pour fritter un matériau en poudre, créant ainsi des fils complexes et durables. Il offre une haute résolution et convient à une large gamme de matériaux, notamment les métaux, les céramiques et les polymères.

- Modélisation des dépôts fondus (FDM): FDM est une méthode rentable qui permet de produire des fils complexes en extrudant un filament thermoplastique chauffé. Bien que la résolution puisse être inférieure à celle d’autres méthodes, elle est largement utilisée en raison de sa flexibilité et de sa facilité d’utilisation.

- Stéréolithographie (SLA): SLA offre une résolution et une précision excellentes, ce qui le rend idéal pour créer des filetages de vis hautes performances. Cette technique utilise un faisceau laser pour durcir une résine liquide, permettant ainsi la production de pièces aux détails fins et aux finitions lisses.

- Frittage laser direct des métaux (DMLS): Pour les pièces métalliques nécessitant une résistance et une durabilité supérieures, le DMLS est une méthode incontournable. Cette technique fusionne des particules de poudre métallique à l'aide d'un laser, créant ainsi des fils très résistants et robustes.

En tirant parti de ces méthodes avancées, les fabricants peuvent produire des filetages de vis hautes performances qui satisfont et dépassent les exigences strictes de diverses industries.

Surmonter les défis liés à la mise en œuvre de fils perpendiculaires au lit d'impression

La production de fils perpendiculaires au lit d’impression peut présenter des défis uniques en impression 3D. Voici plusieurs solutions potentielles :

- Structures de soutien: Une approche courante consiste à utiliser des structures de support qui maintiennent le fil pendant son impression. Une fois l'impression terminée, ces structures peuvent être retirées manuellement ou dissoutes, selon le matériau utilisé.

- Radeaux et bords: Ce sont des structures supplémentaires imprimées autour de l'objet pour faciliter l'adhérence et la stabilité du lit. Bien qu'ils augmentent le temps d'impression et l'utilisation de matériaux, ils peuvent améliorer considérablement la qualité d'impression globale lors de la création de fils perpendiculaires au lit d'impression.

- Inserts filetés: Les inserts filetés peuvent être mis en œuvre après l'impression. L'objet est imprimé avec un vide pour l'insert ; Ensuite, l'insert est inséré dans le vide après impression, créant ainsi un fil à haute résistance.

- Paramètres d'impression optimisés: Les ajustements des paramètres d'impression tels que la hauteur de couche, la vitesse d'impression ou la densité de remplissage peuvent aider à réduire les problèmes liés aux fils perpendiculaires. Ces ajustements doivent être affinés en fonction du matériau spécifique et de l’imprimante utilisée.

- Modifications de conception: La modification de la conception du filetage pour inclure un cône ou une entrée peut aider à réduire les contraintes sur le filetage pendant l'impression et à obtenir une impression plus réussie.

Grâce à ces méthodes, les fabricants peuvent surmonter les défis liés à l’impression de filetages perpendiculaires au lit d’impression, élargissant ainsi les possibilités de conception avancée de vis en impression 3D.

Lecture recommandée: Moulure d'insertion

L'avenir des fils et attaches pour l'impression 3D

Progrès de la fabrication additive pour une production améliorée de pièces filetées

Les progrès de la fabrication additive ont marqué le début d’une nouvelle ère de production de pièces filetées. Les nouvelles techniques, matériaux et équipements permettent une plus grande précision et une production plus rapide de composants filetés, réduisant ainsi les coûts de production et augmentant l'efficacité.

Intégration de solutions de matériaux intelligents avec des fils et inserts imprimés en 3D

Les matériaux intelligents ouvrent la voie à des solutions innovantes en matière d’impression 3D, notamment dans la production de pièces filetées et d’inserts. Voici quelques exemples:

- Alliages à mémoire de forme (SMA): Les SMA peuvent être imprimés en 3D dans des filetages et des inserts, réagissant aux changements de température en ajustant leur forme – une caractéristique idéale pour les composants nécessitant une adaptabilité à diverses conditions de fonctionnement.

- Matériaux auto-cicatrisants: Ces matériaux peuvent se remettre des dommages, améliorant ainsi la longévité des fils et inserts imprimés en 3D et réduisant les besoins de maintenance.

- Polymères conducteurs: Les fils et inserts d'impression 3D avec des polymères conducteurs peuvent créer des composants avec une conductivité électrique intégrée, permettant le développement de nouveaux dispositifs électroniques.

- Nanomatériaux: L'incorporation de nanomatériaux dans les impressions 3D peut améliorer la résistance mécanique et la résistance thermique des fils et des inserts.

- Matériaux composites: Les matériaux composites combinent les avantages de différents matériaux, offrant une personnalisation des propriétés telles que la résistance, la flexibilité ou la conductivité thermique des fils et inserts imprimés en 3D.

En intégrant ces matériaux innovants dans les processus d'impression 3D, les fabricants peuvent améliorer la fonctionnalité et les performances de leurs pièces et inserts filetés.

Révolutionner le secteur industriel avec des fils fonctionnels imprimés en 3D

Les fils fonctionnels imprimés en 3D révolutionnent le secteur industriel. Ils ont trouvé des applications dans diverses industries telles que l’aérospatiale, l’automobile et le médical, où ils sont utilisés pour produire des composants complexes avec une précision et une rapidité élevées.

Explorer des approches durables et écologiques en matière de fils imprimés en 3D

L'intégration de pratiques durables et respectueuses de l'environnement dans le domaine des fils imprimés en 3D est non seulement bénéfique pour l'environnement mais également pour les aspects économiques et sociaux. Certaines mesures prises dans cette direction comprennent :

- Utilisation de filaments biosourcés: Ces filaments sont issus de ressources renouvelables, réduisant ainsi la dépendance aux combustibles fossiles. Ils offrent des performances similaires à celles de leurs homologues pétroliers.

- Recyclage des déchets imprimés en 3D: Les impressions usagées et les matériaux de support peuvent être recyclés et réutilisés comme matières premières, minimisant ainsi les déchets du processus d'impression 3D.

- Imprimantes 3D économes en énergie: Les progrès technologiques ont conduit au développement d'imprimantes 3D plus économes en énergie, consommant moins d'énergie tout en fournissant des impressions de haute qualité.

- Production localisée: L'impression 3D permet une production localisée, réduisant ainsi le besoin de transport longue distance et les émissions de carbone associées.

- Conception pour la durabilité: Concevoir en mettant l'accent sur la durabilité, par exemple en utilisant un minimum de matériaux ou en créant des pièces facilement démontables pour le recyclage, peut réduire considérablement l'impact environnemental.

Imaginer des solutions de filetage personnalisables pour divers besoins de fabrication

Les solutions de filetage personnalisables deviennent de plus en plus populaires dans divers secteurs manufacturiers. La fabrication additive permet la production de filetages adaptés à des applications spécifiques, permettant aux fabricants de répondre à des besoins et spécifications uniques avec facilité et précision.

Questions fréquemment posées

Q : Quels sont les principaux défis lors de l’impression 3D de fils et d’inserts ?

R : Les principaux défis liés à l'impression 3D de fils et d'inserts consistent à garantir la formation précise et précise des lignes, à éviter la déformation et la déformation des pièces imprimées, et à maintenir la résistance et l'intégrité des lignes pendant le processus d'impression.

Q : Comment puis-je ajouter des fils aux pièces imprimées en 3D ?

R : Des filetages peuvent être ajoutés aux pièces imprimées en 3D à l'aide de diverses méthodes, telles que la conception des filetages directement dans le modèle 3D à l'aide d'un logiciel de CAO tel que Fusion 360 ou en incorporant des inserts thermofixés ou des inserts de vis filetées pendant le post-traitement.

Q : Quelles sont les considérations à prendre en compte lors de l'ajout de filetages aux pièces imprimées en 3D ?

R : Lors de l'ajout de filetages à des pièces imprimées en 3D, il est essentiel de prendre en compte la taille, le pas et la profondeur du filetage, ainsi que la conception et l'orientation globales des filetages, pour garantir une fonctionnalité et une compatibilité appropriées avec les composants externes.

Q : Puis-je imprimer en 3D des vis et des filetages directement sans utiliser d'inserts ?

R : Oui, il est possible d'imprimer en 3D des vis et des filetages directement sur les pièces imprimées en utilisant des techniques de modélisation 3D spécialisées et en garantissant des considérations de conception appropriées telles que l'épaisseur de la paroi, les surplombs et la surface pour une impression efficace.

Q : Quels sont quelques conseils pour l'impression 3D de fils et de vis afin de garantir leur intégrité ?

R : Pour garantir l'intégrité des filetages et des vis imprimés en 3D, il est essentiel d'optimiser le modèle CAO pour l'impression des filetages, d'utiliser des structures de support appropriées pour les surplombs et de garantir une épaisseur de paroi et une adhérence des couches adéquates pendant le processus d'impression.

Q : Comment puis-je intégrer des tailles de filetage standard dans mes pièces imprimées en 3D ?

R : Les tailles de filetage standard telles que M12 ou ISO peuvent être intégrées aux pièces imprimées en 3D en modélisant avec précision les filetages à l'aide d'un logiciel de CAO et en garantissant la compatibilité avec les fixations standard telles que les boulons et les écrous.

Q : Quels sont les avantages de l'utilisation d'inserts thermofixés pour ajouter des filetages aux pièces imprimées en 3D ?

R : Les inserts thermofixés constituent une méthode fiable et durable pour ajouter des filetages aux pièces imprimées en 3D, offrant une solidité musculaire du filetage et une résistance aux forces d'arrachement tout en permettant une installation facile et précise pendant le post-traitement.

Q : Comment puis-je m'assurer que les petits fils sont imprimés en 3D avec précision et efficacité ?

R : L'impression 3D précise de minuscules fils implique d'optimiser les paramètres d'impression tels que la hauteur de la couche et la densité de remplissage, d'utiliser des structures de support appropriées et d'assurer une modélisation CAO précise des lignes pour maintenir leur intégrité et leur fonctionnalité.

Q : Existe-t-il des considérations de conception spécifiques pour l’impression 3D de fils plus gros ?

R : Lors de l'impression 3D de fils plus gros, il est essentiel de prendre en compte des facteurs tels que la structure hélicoïdale des lignes, l'épaisseur de paroi appropriée pour soutenir les lignes et de s'assurer que les pièces imprimées peuvent accueillir les câbles plus gros avec précision et sécurité.

Q : L’impression 3D peut-elle être utilisée pour créer des fils internes et externes ?

R : Oui, l'impression 3D peut être utilisée pour créer des filetages internes et externes en concevant et modélisant avec précision les lignes dans les pièces imprimées en 3D, en garantissant des dégagements et des dimensions appropriés pour une compatibilité fonctionnelle avec les composants externes et les fixations.

Les références

- Blog Formlabs : Ajout de filetages de vis aux pièces imprimées en 3D: Cet article de blog explique comment ajouter des filetages à vos pièces imprimées en 3D, en fournissant de précieux conseils et techniques.

- Guide All3DP : Fils et vis pour impression 3D: Un guide complet expliquant tout ce que vous devez savoir sur les filetages et vis pour l'impression 3D, y compris les bonnes pratiques à suivre.

- Fil de discussion Reddit : Aide pour l'impression des fils de discussion: Un fil de discussion où les utilisateurs partagent leurs expériences et conseils sur les fils d'impression 3D, fournissant des informations et des solutions du monde réel.

- Blog RapidDirect : Guide du débutant sur les fils d'impression 3D: Ce guide convivial pour les débutants offre un aperçu des fils d'impression 3D, ce qui en fait un excellent point de départ pour les nouveaux arrivants.

- Forerunner 3D : Guide de conception : Filetages dans les pièces imprimées en 3D: Ce guide de conception se concentre sur l'inclusion de filetages dans les pièces imprimées en 3D, offrant des conseils pratiques et des astuces de conception.

- Blog de Javelin Technologies : Trois façons d'ajouter des filetages à une pièce imprimée en 3D: Cet article de blog traite de trois méthodes différentes pour ajouter des filetages aux pièces imprimées en 3D, offrant aux lecteurs diverses options à explorer.

- Fictiv : Comment choisir les meilleures fixations pour les pièces imprimées en 3D: Cet article propose des conseils pour choisir les meilleures fixations pour les pièces imprimées en 3D, un aspect crucial lorsqu'il s'agit de filetages et d'inserts.

- Base de connaissances Hubs : Comment assembler des pièces imprimées en 3D avec des attaches filetées: Cet article de la base de connaissances fournit des conseils pratiques sur la façon d'assembler des pièces imprimées en 3D à l'aide de fixations filetées, y compris des conseils de dépannage.

- MatterHackers : Comment imprimer des fils en 3D: Cet article fournit des instructions étape par étape pour les fils d'impression 3D, ce qui en fait un guide accessible aussi bien aux débutants qu'aux utilisateurs expérimentés.

- Industrie de l'impression 3D : l'utilisation d'inserts dans l'impression 3D: Cet article traite de l'utilisation des inserts dans l'impression 3D, fournissant un contexte plus large au sujet et explorant ses implications dans l'industrie.