Extrusion de mélange maître est un processus primordial dans l’industrie du plastique, garantissant des couleurs vives et durables aux produits en plastique. En incorporant des mélanges maîtres de couleurs de haute qualité pendant le processus d'extrusion, les fabricants peuvent obtenir une répartition uniforme des couleurs, améliorant ainsi l'attrait visuel des produits finaux. Ceci, associé aux propriétés de durabilité et de résistance à la chaleur offertes par les mélanges maîtres, constitue une solution supérieure pour les applications plastiques dans diverses industries. Qu'il s'agisse de matériaux d'emballage, de biens de consommation ou de composants automobiles, notre extrudeuse Masterbatch garantit la précision et la qualité de chaque lot.

Comprendre le processus d'extrusion de mélanges maîtres de couleurs

source de l'image : https://www.njjyextrusion.com/

Explorer les composants et les fonctions des extrudeuses

Une extrudeuse est un équipement complexe composé de plusieurs composants essentiels qui fonctionnent en synergie pour faciliter le processus d’extrusion.

- Trémie : C’est ici que sont chargées les matières premières (dans ce cas, les mélanges maîtres de couleurs). La trémie alimente les matériaux dans le corps de l'extrudeuse.

- Baril: Le baril est l’endroit où se produit l’extrusion proprement dite. Il est généralement chauffé, permettant aux matériaux de devenir souples et prêts à être extrudés.

- Vis: Située à l'intérieur du baril, la vis tourne pour pousser les matériaux vers l'avant à travers le baril. La rotation crée également des frictions, contribuant à l’échauffement et au mélange des matériaux.

- Mourir: La filière donne la forme finale aux matériaux extrudés. Le plastique fondu est poussé à travers les dés et, en refroidissant, il conserve la forme du dé.

- Chauffage: Le chauffage garantit que le fût reste à la température optimale pour l'extrusion, maintenant un niveau de chaleur constant tout au long du processus.

- Panneau de contrôle: Il s’agit du cerveau de l’extrudeuse, permettant aux opérateurs de contrôler divers paramètres tels que la température, la vitesse de rotation des vis et le débit.

Chacun de ces composants joue un rôle essentiel dans le processus d'extrusion, garantissant des résultats précis, de haute qualité et cohérents dans la production de mélanges maîtres de couleurs.

Optimisation des matières premières pour la production de mélanges maîtres couleur

Dans la production de mélanges maîtres de couleurs, l’optimisation des matières premières est primordiale pour obtenir la qualité et l’efficacité souhaitées. Premièrement, le choix des pigments et des supports est crucial. Les teintures doivent avoir d'excellentes caractéristiques de dispersion, une stabilité thermique et un pouvoir colorant excellents. Une inadéquation entre la peinture et le polymère peut entraîner des problèmes tels qu'une mauvaise résistance de la couleur, des propriétés physiques réduites et des défauts dans le produit final. Deuxièmement, le matériau de support doit être compatible avec le polymère d'utilisation finale et avoir des propriétés d'écoulement à l'état fondu appropriées.

De plus, l’utilisation d’additifs appropriés peut améliorer les performances et les attributs du mélange maître. Par exemple, les stabilisants UV peuvent protéger la couleur de la décoloration sous l’effet du soleil, et les antioxydants peuvent empêcher la dégradation pendant le traitement.

De plus, la teneur en humidité des matières premières doit être soigneusement surveillée et contrôlée. Une humidité excessive peut entraîner des problèmes tels que des bulles et des vides dans le produit final, réduisant ainsi sa qualité et son attrait esthétique. Par conséquent, les matériaux doivent être suffisamment séchés avant d'être placés dans la trémie.

Un stockage adéquat des matières premières est également crucial pour prévenir la contamination, la dégradation et les réactions prématurées. Ils doivent être stockés dans un endroit frais et sec, à l’abri de la lumière directe du soleil et de l’humidité.

En conclusion, l’optimisation des matières premières ne consiste pas seulement à choisir des ingrédients de haute qualité, mais également à une manipulation, un stockage et un traitement méticuleux pour garantir le meilleur résultat possible dans la production de mélanges maîtres de couleurs.

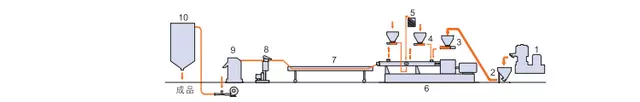

Maîtriser la chaîne de production pour la composition de mélanges maîtres de couleurs

La chaîne de production pour la composition de mélanges maîtres de couleurs, bien que complexe, peut être maîtrisée avec une solide compréhension des processus impliqués et une attention méticuleuse aux détails. Le processus commence par le dosage précis des matières premières, qui est crucial pour obtenir la couleur et les propriétés souhaitées. Ceci est souvent facilité par des systèmes contrôlés par ordinateur, qui permettent précision et répétabilité.

La phase de mélange ou de mélange, souvent réalisée dans des mélangeurs à grande vitesse, garantit l'homogénéité des pigments, du support et des additifs. Le matériau pré-mélangé passe ensuite par une extrudeuse de mélange, où il est soumis à la chaleur et au cisaillement, conduisant à la dispersion et à l'encapsulation des particules de pigment dans la résine porteuse.

Un refroidissement et une granulation ultérieurs donnent le produit final du mélange maître. Cependant, le processus ne s’arrête pas là. Un contrôle qualité rigoureux est essentiel, impliquant des tests de paramètres tels que la précision des couleurs, la qualité de la dispersion et les propriétés physiques.

En maîtrisant ces étapes, les fabricants peuvent produire des mélanges maîtres de couleurs de haute qualité qui répondent aux divers besoins de leurs clients. C'est un témoignage des progrès de la technologie des polymères et de la recherche incessante de la perfection dans l'industrie du plastique.

Pelletisation de brins de refroidissement par eau : une étape essentielle dans l’extrusion de mélanges maîtres de couleurs

La pelletisation des brins de refroidissement par eau (WCSP) est une phase cruciale dans le processus d'extrusion de mélanges maîtres de couleurs. Cette technique refroidit et coupe les brins extrudés en granulés de taille uniforme, indispensables pour les étapes suivantes de la production. WCSP est particulièrement efficace en raison de son efficacité de refroidissement élevée et de la forme et de la taille constantes des granulés. Pendant le WCSP, les brins sortent de l'extrudeuse et passent dans un bain-marie pour un refroidissement rapide, garantissant la stabilité du mélange maître de couleur. Ensuite, ils sont guidés vers le granulateur, où ils sont coupés en longueurs précises. La combinaison du refroidissement et de la granulation garantit que le produit final conserve son intégrité de couleur, son uniformité et ses propriétés physiques optimales. Par conséquent, le WCSP n’est pas seulement une étape mais un élément essentiel pour garantir la haute qualité des mélanges maîtres de couleurs.

Assurer la qualité et la cohérence dans la fabrication de granulés

L'assurance qualité est une facette indispensable de la fabrication de pellets. Cela commence par la sélection méticuleuse des matières premières, garantissant leur pureté, leur uniformité et leur adéquation au produit final souhaité. Par conséquent, l’exactitude des paramètres du processus – notamment la température, la pression et la vitesse de refroidissement – est essentielle, car tout écart pourrait affecter les propriétés physiques, la cohérence de la couleur et la qualité globale des granulés. Pour ajouter une couche de précision, des systèmes de contrôle automatisés sont généralement utilisés, régulant ces paramètres et garantissant leur cohérence tout au long de la production.

Au-delà du processus de fabrication, des tests rigoureux constituent la dernière ligne de défense pour garantir la qualité. Chaque lot de pellets est soumis à une batterie de tests, notamment la correspondance des couleurs, l'analyse de la dispersion et l'évaluation des propriétés physiques. Ces tests confirment que les clichés répondent non seulement aux exigences esthétiques, mais qu'ils fonctionnent également comme prévu dans des applications réelles. Il convient de noter que l’obtention d’une cohérence lot après lot n’est pas le fruit du hasard mais le résultat d’un processus de fabrication bien conçu et contrôlé. Par conséquent, dans le monde de la fabrication de pellets, la qualité et la cohérence sont effectivement les pierres angulaires du succès.

Choisir la bonne extrudeuse de mélange maître de couleur

Comprendre le rôle des extrudeuses à double vis dans la production de mélanges maîtres couleur

Les extrudeuses à double vis jouent un rôle central dans la production de mélanges maîtres de couleurs, servant de cheval de bataille du processus de mélange. Ces machines fonctionnent sur le principe du déplacement positif, utilisant deux vis engrenées pour mélanger, fondre et pomper efficacement les matières premières. La conception et la configuration des vis peuvent être adaptées à des tâches spécifiques, qu'il s'agisse de répartir les colorants uniformément dans le polymère, d'assurer une dispersion maximale ou d'améliorer la compatibilité de différents matériaux.

Les extrudeuses à double vis offrent plusieurs avantages par rapport à leurs homologues à vis unique. D’une part, ils offrent des capacités de mélange supérieures, ce qui est crucial pour obtenir une distribution uniforme des couleurs dans le lot maître. De plus, leurs taux de cisaillement élevés facilitent la dégradation et la dispersion des pigments et des additifs, conduisant à des mélanges maîtres avec une force et une consistance de couleur exceptionnelles.

De plus, les extrudeuses à double vis offrent un degré plus élevé de contrôle du processus, permettant aux fabricants d'optimiser des paramètres tels que la température et la pression pour répondre aux exigences spécifiques de chaque lot maître de couleur. Il en résulte un processus plus efficace avec moins d’incohérences et un produit final de meilleure qualité.

En conclusion, l’utilisation d’extrudeuses à double vis dans la production de mélanges maîtres couleur n’est pas seulement un choix mais une nécessité née de l’exigence de qualité, de cohérence et d’efficacité dans le processus de fabrication.

Facteurs à considérer lors de la sélection du système de pelletisation idéal

Lors de la sélection du système de granulation idéal pour votre ligne de production, plusieurs facteurs entrent en jeu :

- Type de materiau: La nature du matériau à granuler influence considérablement le choix du système de granulation. Différents matériaux ont des propriétés différentes, nécessitant un traitement supplémentaire pendant le processus de granulation.

- Volume de production: L’ampleur de vos opérations compte également. Pour une production à grande échelle, un système de granulation de grande capacité est essentiel, tandis que les procédures à plus petite échelle peuvent nécessiter une configuration plus compacte et plus efficace.

- Exigence de qualité : La qualité requise des granulés finaux aura également un impact sur le choix du système de granulation. Des systèmes spécifiques peuvent offrir un contrôle supérieur sur la taille, la forme et la consistance des granulés, ce qui peut être essentiel pour des applications particulières.

- Coût: Le coût global, qui comprend l'investissement initial, les coûts d'exploitation et les coûts de maintenance, doit être pris en compte. Même si un système plus coûteux peut offrir des performances supérieures, il doit être justifié par le retour sur investissement projeté.

- Efficacité énergétique : Dans le monde d'aujourd'hui soucieux du développement durable, l'efficacité énergétique d'un système de granulation est une considération cruciale. Les systèmes qui consomment moins d’énergie réduiront non seulement les coûts d’exploitation, mais minimiseront également l’impact environnemental.

- Facilité d'utilisation et d'entretien : Un système facile à utiliser et à entretenir peut réduire considérablement les temps d'arrêt et les coûts de main-d'œuvre, augmentant ainsi l'efficacité globale du processus de production.

N'oubliez pas qu'un système de granulation approprié peut améliorer l'efficacité de votre ligne de production, améliorer la qualité de votre produit final et, en fin de compte, augmenter vos résultats.

Optimiser l'efficacité de la production avec les dernières machines d'extrusion

Les dernières avancées en matière de machines d'extrusion ont contribué de manière significative à optimiser l'efficacité de la production. La technologie de pointe a facilité le développement de machines d'extrusion innovantes capables de supporter une production en grand volume tout en maintenant une qualité et une cohérence exceptionnelles dans le processus de granulation. Notamment, l’avènement des systèmes contrôlés par ordinateur a permis une régulation précise des paramètres critiques, tels que la température et la pression, garantissant ainsi des performances optimales et réduisant le gaspillage. De plus, les machines d'extrusion modernes sont conçues dans un souci d'efficacité énergétique, minimisant ainsi leurs coûts opérationnels et leur empreinte environnementale. De plus, la facilité d'utilisation et de maintenance est une caractéristique de ces machines, grâce à des interfaces conviviales et une conception robuste, qui réduisent collectivement les temps d'arrêt et les coûts de main d'œuvre. Investir dans les dernières machines d’extrusion est une décision stratégique qui peut considérablement améliorer l’efficacité et la rentabilité de votre processus de production.

Amélioration des performances des mélanges maîtres de couleurs

L'importance des additifs et des dispersants dans la formulation des mélanges maîtres de couleurs

Les additifs et les dispersants jouent un rôle central dans la formulation des mélanges maîtres de couleurs, influençant considérablement les caractéristiques de performance du produit final. Les additifs, tels que les stabilisants UV, les agents antioxydants et les retardateurs de flamme, confèrent au mélange maître de couleur une fonctionnalité et une durabilité améliorées. Ils augmentent la résistance aux facteurs environnementaux, prolongeant ainsi l’éclat des couleurs et la durée de vie globale du produit.

Les dispersants, quant à eux, assurent une dispersion uniforme des pigments dans la matrice plastique, ce qui est crucial pour obtenir une couleur et une qualité constantes. Ils agissent en réduisant la tension interfaciale entre les particules de pigment et le plastique, facilitant ainsi une répartition plus uniforme. Cela améliore non seulement l'attrait esthétique du produit final, mais également ses propriétés physiques, car une répartition inégale des pigments peut entraîner des points faibles dans le produit final.

Essentiellement, la sélection et l'utilisation judicieuses des additifs et des dispersants constituent une étape cruciale dans la formulation d'un mélange maître de couleur, une étape qui a un impact direct sur la qualité, les performances et l'acceptation du produit sur le marché. Les fabricants doivent donc bien comprendre ces composants et leurs interactions avec différents types de plastiques et de pigments.

Explorer des pigments et des charges de haute qualité pour une production de mélanges maîtres de couleurs supérieure

Des pigments et des charges de haute qualité font partie intégrante de la production de mélanges maîtres de couleurs de qualité supérieure. Lorsqu'il s'agit de teintures, la sélection est souvent basée sur des propriétés telles que la force de la couleur, la résistance à la chaleur, la solidité à la lumière et la résistance aux intempéries. Les pigments organiques, tout en offrant des couleurs vives et éclatantes, peuvent manquer de stabilité thermique et de résistance aux intempéries par rapport à leurs homologues inorganiques. Les pigments inorganiques, bien que limités dans leur gamme de couleurs, présentent généralement une excellente résistance à la chaleur et aux intempéries. La clé est de trouver un équilibre entre le dynamisme des couleurs et la durabilité.

Les charges, quant à elles, remplissent de multiples fonctions dans la production de mélanges maîtres de couleurs. Non seulement ils contribuent à la rentabilité, mais ils peuvent également améliorer les propriétés physiques spécifiques du produit final. Par exemple, les charges minérales telles que le carbonate de calcium ou le talc peuvent augmenter la stabilité dimensionnelle et la résistance à la chaleur du produit final. Cependant, il est crucial de noter que l'utilisation excessive de charges peut entraîner une dégradation de la qualité globale du produit, entraînant des problèmes tels qu'une résistance à la traction et une résistance aux chocs réduites. Une formulation réfléchie et équilibrée est donc essentielle pour optimiser à la fois les coûts et les performances.

À la lumière de ce qui précède, il est clair que le choix des pigments et des charges influence directement les caractéristiques de qualité et de performance des mélanges maîtres de couleurs. Les fabricants doivent donc investir du temps et des ressources dans l’identification et l’approvisionnement en matières premières de haute qualité, car il s’agit d’une étape fondamentale dans la production de mélanges maîtres de couleurs de qualité supérieure qui répondent à la demande du marché et se démarquent de la concurrence.

Personnalisation de mélanges maîtres fonctionnels pour des applications plastiques spécifiques

La personnalisation de mélanges maîtres fonctionnels pour des applications spécifiques nécessite une compréhension approfondie des exigences d'utilisation finale du produit en plastique. Les propriétés uniques du plastique, telles que sa résistance à la chaleur, sa solidité à la lumière, sa résistance chimique et son comportement au traitement, dictent le type et la quantité d'additifs à inclure dans le mélange maître. Par exemple, une application nécessitant une résistance élevée à la chaleur pourrait bénéficier d’un mélange maître formulé avec des stabilisants thermiques et des retardateurs de flamme. Parallèlement, un produit nécessitant une solidité des couleurs supérieure nécessiterait un mélange maître contenant des pigments et des stabilisants UV de haute qualité.

Il faut également tenir compte de la méthode de transformation du plastique, car elle peut avoir un impact sur la dispersion des additifs au sein de la matrice polymère. Différentes techniques de traitement, qu'il s'agisse d'extrusion, de moulage par injection ou de moulage par soufflage, auront des effets variables sur la dispersion et les performances du mélange maître. Par conséquent, les fabricants doivent travailler en étroite collaboration avec leurs clients pour comprendre les conditions exactes d’application et de traitement afin d’adapter la composition du mélange maître en conséquence.

La personnalisation des mélanges maîtres fonctionnels n’est pas une approche universelle. Cela nécessite une expertise technique, une connaissance approfondie des plastiques et des additifs et une collaboration étroite avec les clients. En investissant dans ce processus de personnalisation, les fabricants peuvent garantir que leurs mélanges maîtres de couleurs et d'additifs non seulement répondent, mais dépassent les attentes de leurs clients, leur offrant ainsi un avantage concurrentiel sur le marché des plastiques de plus en plus exigeant et diversifié.

Optimisation de l'extrusion de mélanges maîtres de couleurs

Maintenir la précision et la cohérence dans la production de mélanges maîtres de couleurs

Dans le processus de production de mélanges maîtres de couleurs, la précision et la cohérence sont primordiales. La qualité du produit final dépend principalement de l’exactitude de la formulation de la couleur et de la répartition uniforme des pigments au sein de la matrice polymère. Un léger écart dans la concentration du pigment ou une mauvaise dispersion peut altérer considérablement les propriétés esthétiques et fonctionnelles du produit plastique final.

Pour garantir la précision, des technologies avancées de correspondance des couleurs, telles qu'un spectrophotomètre, sont utilisées. Ces instruments mesurent les propriétés de couleur d'un échantillon dans différentes conditions d'éclairage, permettant aux fabricants de faire correspondre avec précision la couleur souhaitée. La formulation est ensuite testée et ajustée si nécessaire jusqu'à ce que les spécifications exactes de couleur soient respectées.

La cohérence de la production de mélanges maîtres de couleurs est maintenue grâce à des processus de contrôle qualité rigoureux. Chaque lot est minutieusement inspecté et testé pour garantir qu'il répond aux exigences de couleur, physiques et de traitement. L’entretien et l’étalonnage réguliers des équipements sont également essentiels pour garantir une production cohérente. En privilégiant la précision et la cohérence, les fabricants peuvent fournir des mélanges maîtres de couleurs de haute qualité qui répondent exactement aux besoins de leurs clients.

Améliorer la dispersion des pigments et des additifs pour une distribution uniforme des couleurs

L'amélioration de la dispersion des pigments et des additifs dans la production de mélanges maîtres de couleurs est une étape cruciale vers une distribution uniforme des couleurs. L'utilisation de mélangeurs à cisaillement élevé et de méthodes intensives de mélange à l'état fondu peuvent aider à affiner les particules de pigment, favorisant ainsi une répartition uniforme au sein de la matrice polymère. De plus, l'incorporation d'agents dispersants ou compatibilisants peut améliorer l'affinité entre le pigment et le polymère, facilitant une meilleure dispersion. Il est crucial d'optimiser les conditions de traitement, telles que la température et le temps de mélange, pour éviter l'agglomération des pigments et garantir un mélange homogène. En employant ces stratégies, les fabricants peuvent améliorer la qualité de la dispersion, conduisant à une répartition uniforme des couleurs dans le produit plastique final, répondant aux spécifications de couleur exactes et aux exigences esthétiques des clients.

Maximiser l’efficacité opérationnelle des extrudeuses de mélanges maîtres couleur

Maximiser l’efficacité opérationnelle des extrudeuses de mélanges maîtres couleur est essentiel pour obtenir des résultats de haute qualité et maintenir la productivité. L'optimisation de la machine commence par un calibrage précis. Des protocoles de maintenance régulière, tels que le nettoyage et le remplacement des pièces usées, doivent être appliqués pour éviter les temps d'arrêt des machines et garantir la longévité de l'équipement. De plus, l’utilisation de systèmes intelligents pour le contrôle des processus peut améliorer considérablement l’efficacité opérationnelle. Ces systèmes fournissent des informations en temps réel sur les performances de la machine, facilitant les ajustements en temps opportun et garantissant que la production reste dans les paramètres spécifiés. Il est essentiel de former les opérateurs pour qu'ils corrigent rapidement et efficacement tout écart de manière adéquate. En tirant parti de ces stratégies, les fabricants peuvent améliorer l’efficacité de leurs extrudeuses de mélanges maîtres de couleurs, améliorant ainsi le débit de production et réduisant les déchets.

Contactez Nanjing Jieya pour des solutions d'extrudeuse Expert Color Masterbatch

Obtenez des conseils professionnels pour votre processus de production de mélanges maîtres de couleurs

Chez Nanjing Jieya, nous fournissons des solutions expertes d’extrudeuse de mélanges maîtres de couleurs adaptées à vos besoins de production uniques. Grâce à nos connaissances techniques, notre expérience du secteur et notre dévouement à l’innovation, nous aidons les fabricants à mettre en œuvre les meilleures pratiques pour la production de mélanges maîtres de couleurs. Notre équipe maîtrise parfaitement les défis liés à la pigmentation, à la dispersion et à l’efficacité des machines, vous garantissant ainsi d’obtenir des résultats de la plus haute qualité. Nous offrons des conseils et une assistance complets, depuis la consultation initiale et la sélection de la machine jusqu'à l'installation, l'exploitation et la maintenance. Contactez-nous dès aujourd'hui pour révolutionner votre processus de production de mélanges maîtres de couleurs et acquérir un avantage concurrentiel sur le marché.

Explorer des solutions sur mesure pour l'extrusion et la pelletisation de mélanges maîtres couleur

Chez Nanjing Jieya, nous sommes spécialisés dans la fourniture de solutions sur mesure pour l'extrusion et la granulation de mélanges maîtres de couleurs. Reconnaissant que chaque fabricant fait face à des défis opérationnels et à des exigences de production uniques, nous nous concentrons sur la fourniture de solutions personnalisées qui correspondent à vos exigences spécifiques. Nous proposons une sélection d'extrudeuses hautes performances, chacune conçue pour exceller dans différents scénarios de production et s'attaquer à diverses complexités de pigmentation. Associés à nos systèmes de granulation avancés, nous garantissons un flux de production fluide et un rendement de haute qualité. Vous pouvez compter sur nous pour une innovation continue, des prouesses techniques et un engagement indéfectible envers le succès de votre fabrication. Améliorez l'efficacité de votre production et la qualité de vos produits en vous associant à Nanjing Jieya, le nom de confiance en matière de solutions d'extrusion et de granulation de mélanges maîtres colorés.

Les références

- Keya Double Vis: Le site Web de ce fabricant fournit des informations détaillées sur l'extrudeuse de mélange maître couleur, soulignant sa capacité à gérer des volumes élevés de matériau et à maintenir un rapport de mélange constant.

- UTILISER SUR: USEON conçoit des extrudeuses pour Color Masterbatch, fournissant des spécifications et des applications détaillées en fonction des différents besoins de sortie, formules et applications finales.

- Extrusion Cowin: Cette source traite de la large application du Color Masterbatch dans diverses résines pour produire des fibres colorées, des vêtements, des plastiques quotidiens et bien plus encore.

- Industrie directe: Cet annuaire industriel fournit des informations sur divers fabricants proposant des extrudeuses de mélanges maîtres, y compris celles spécifiquement conçues pour colorer les polymères.

- CHUANGBOExtrusion: Le site met en évidence comment leur extrudeuse est spécialement conçue pour les mélanges maîtres de couleur et certains mélanges maîtres fonctionnels, détaillant le processus de composition et les lignes de granulation des brins pour la couleur.

- Haisi Extrusion: Haisi Extrusion fournit des extrudeuses à double vis co-rotatives de haute qualité et des extrudeuses de composition en deux étapes pour l'extrusion de mélanges maîtres de charge/couleur.

- Leistritz: Cette brochure PDF fournit un aperçu approfondi des avantages de l'utilisation d'extrudeuses à double vis co-rotatives dans la production de mélanges maîtres, en mettant l'accent sur la qualité de la dispersion.

- Article moyen: Cet article de blog traite du système de mélange et d'extrusion de mélanges maîtres de Nanjing KY Chemical Machinery Co., Ltd., soulignant son adéquation aux opérations de mélanges maîtres.

- Extrusion Cowell: Le site fournit des informations sur les applications du remplissage masterbatch dans le traitement des films plastiques, des sacs tissés, des sacs de courses, des sacs poubelles, des sangles d'emballage, des produits creux, des tuyaux, des feuilles, de l'injection, etc.

- ScienceDirect: Cette source académique fournit un aperçu du mélange maître, discutant de sa composition, de ses types et de ses utilisations dans diverses industries. Il aborde également le processus de fabrication, notamment le rôle de l'extrusion.

Foire aux questions (FAQ)

Q : Qu'est-ce qu'une extrudeuse à double vis ?

R : Une extrudeuse à double vis est un type de machine d’extrusion utilisé dans la production de mélange maître de couleur. Il se compose de deux vis engrenées dans un baril pour faciliter la composition et la granulation des matériaux du mélange maître.

Q : Quels sont les principaux composants d’une extrudeuse de mélange maître couleur ?

R : Les principaux composants d'une extrudeuse de mélange maître couleur comprennent le chargeur, l'extrudeuse à double vis et une ligne de production de granulés de mélange maître couleur. De plus, le fournisseur de l'extrudeuse peut fournir des composants associés, tels que des vis et des barillets adaptés à l'application spécifique.

Q : Comment fonctionne une extrudeuse de mélange maître de couleur ?

R : Le principe de fonctionnement d'une extrudeuse de mélange maître de couleur implique la fusion des pigments ou colorants de couleur uniques dans l'extrudeuse à double vis. La technologie d'extrusion et les éléments essentiels de la machine permettent la création de granulés de mélange maître de couleur homogène selon les spécifications de sortie souhaitées.

Q : Quels sont les avantages de l’utilisation d’une extrudeuse de mélange maître couleur de haute qualité ?

R : L’utilisation d’une extrudeuse de mélange maître de couleurs de haute qualité garantit une composition, une granulation et une granulation de couleurs efficaces et précises pour une utilisation dans les applications plastiques. Il offre également la fiabilité nécessaire pour obtenir une distribution des couleurs et une qualité constantes dans le produit final.

Q : Où puis-je trouver un fournisseur fiable pour les machines d’extrusion de mélanges maîtres de couleurs ?

R : Vous pouvez trouver un fournisseur fiable de machines d'extrusion de mélanges maîtres de couleurs en contactant Machinery Co., située dans la province du Jiangsu, ou en explorant les articles connexes et les ressources spécifiques à l'industrie pour la technologie d'extrusion.

Q : Quel est le rôle d’une double vis conique dans le processus d’extrusion de mélange maître couleur ?

R : La double vis conique du processus d'extrusion du mélange maître de couleur facilite un mélange, une fusion et un transport améliorés des matériaux, contribuant ainsi à améliorer l'homogénéité et la dispersion des couleurs au sein du mélange maître.

Q : Pourquoi le mélange maître de remplissage est-il couramment utilisé dans les applications plastiques ?

R : Le mélange maître de remplissage est couramment utilisé dans les applications plastiques pour améliorer les propriétés mécaniques, les caractéristiques de traitement et la rentabilité des produits plastiques finaux. Il permet une utilisation efficace des matières premières et améliore la qualité des produits.

Q : Quels facteurs doivent être pris en compte dans la production d’un mélange maître de couleurs ?

R : Dans la production de mélanges maîtres de couleurs, des facteurs tels que le point de fusion, la sélection du pigment ou du colorant, le contrôle de la température d'extrusion et la conception des vis et du baril doivent être soigneusement pris en compte pour garantir les propriétés de couleur souhaitées et la stabilité du traitement.

Q : Quelles sont les considérations essentielles à prendre en compte pour sélectionner une extrudeuse de mélange maître de couleurs appropriée ?

R : Les considérations essentielles pour la sélection d’une extrudeuse de mélange maître de couleurs appropriée incluent les exigences de couleur spécifiques, la capacité de production, les caractéristiques des matières premières et la capacité de la machine à obtenir une qualité de mélange maître de couleurs constante.

Q : Comment puis-je en savoir plus sur la technologie d’extrusion de mélanges maîtres de couleurs et sur les sujets connexes ?

R : Vous pouvez en savoir plus sur la technologie d'extrusion de mélanges maîtres de couleurs et les sujets connexes en explorant les ressources spécifiques à l'industrie, notamment l'introduction aux extrudeuses et les publications techniques, et en contactant des experts en production et applications de mélanges maîtres de couleurs.