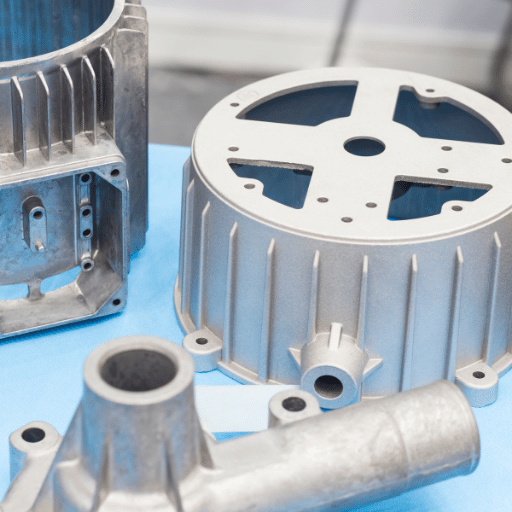

Moulage sous pression en aluminium est un processus révolutionnaire qui a transformé le paysage manufacturier industriel. Cette méthode, réputée pour son efficacité et sa polyvalence, consiste à forcer l'aluminium fondu sous haute pression dans un moule ou une matrice en acier. Le résultat est un composant précis, durable et rentable applicable dans un large éventail d'industries – de l'automobile à l'aérospatiale, de l'électronique grand public aux machines industrielles. Ce guide vise à démystifier le processus de moulage sous pression de l'aluminium, à approfondir les différents alliages utilisés et à offrir une compréhension approfondie de ses nombreux avantages.

Qu’est-ce que le moulage sous pression d’aluminium ?

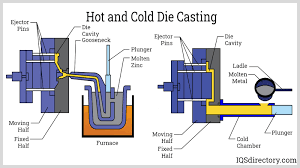

Source des images : https://www.iqsdirectory.com/

Définition du moulage sous pression

Le moulage sous pression est un procédé de moulage de métal caractérisé par l'utilisation d'une cavité de moule. Dans ce processus, le métal en fusion est forcé dans la cavité du moule sous haute pression. Le moule, également connu sous le nom de « matrice », est généralement fabriqué en acier trempé. Une fois le métal refroidi et solidifié, la matrice est ouverte et la pièce formée, appelée pièce moulée, est éjectée. Cette technique à haute pression permet la production de formes complexes et précises avec une excellente précision dimensionnelle, ce qui en fait un choix privilégié pour la production en série de pièces métalliques de petite et moyenne taille.

Aperçu du moulage sous pression d'aluminium

Le moulage sous pression d'aluminium est une variante spécialisée du processus de moulage sous pression dans lequel l'aluminium fondu est le métal de choix. L'aluminium, admiré pour sa légèreté, sa grande stabilité dimensionnelle et résistance à la corrosion, fait un candidat idéal pour ce processus. La conductivité thermique et électrique élevée de l’aluminium, associée à sa capacité à résister à des températures élevées, contribue à son utilisation généralisée dans des secteurs exigeants en termes de durabilité et de performance. Le moulage sous pression d'aluminium permet la création de pièces définies avec une surface lisse ou texturée, qui peuvent être facilement plaquées ou finies. En ce qui concerne les préoccupations environnementales, il convient également de mentionner que l'aluminium est un matériau recyclable, ce qui rend les produits fabriqués selon ce processus plus durables et respectueux de l'environnement.

Avantages du moulage sous pression en aluminium

- Haute efficacité: Le moulage sous pression d'aluminium permet la production de composants avec une précision et une exactitude élevées. Ce processus de production efficace permet la création de pièces détaillées avec très peu de post-traitement requis, économisant ainsi du temps et des coûts.

- Léger mais durable : L'aluminium, étant un métal léger, réduit le poids de la pièce moulée, tout en conservant une excellente résistance et durabilité. Cette propriété le rend idéal pour les applications où le poids compte, comme dans les industries automobile et aérospatiale.

- Excellente conductivité thermique et électrique : L'aluminium est connu pour ses caractéristiques supérieures de conductivité thermique et électrique. Par conséquent, il est couramment utilisé dans les applications où la dissipation thermique ou la conductivité électrique sont vitales, telles que les dissipateurs thermiques ou les connecteurs électroniques.

- Résistance à la corrosion: L'aluminium possède une résistance naturelle à la corrosion, ce qui constitue un avantage dans les applications où le composant est exposé à des conditions météorologiques difficiles ou à des environnements corrosifs.

- Écologique: Enfin, l’aluminium est recyclable, ce qui en fait un choix écologique. Cet aspect de durabilité est particulièrement important dans le climat actuel où l’accent est de plus en plus mis sur la réduction de l’impact environnemental.

Avantages du moulage sous pression en aluminium

Le moulage sous pression d’aluminium présente une multitude d’avantages tant pour les fabricants que pour les utilisateurs finaux. La capacité de production à grande vitesse de cette méthode permet la production en série de pièces avec une cohérence garantie en termes de taille et de précision dimensionnelle. Ceci est particulièrement avantageux dans les secteurs nécessitant de grands volumes de pièces complexes, tels que les secteurs de l'automobile et de l'électronique. De plus, le procédé permet la production de formes complexes avec des tolérances plus étroites que de nombreux autres procédés de production de masse. Cela réduit, voire élimine le besoin d’usinage supplémentaire, réduisant ainsi considérablement les coûts de production.

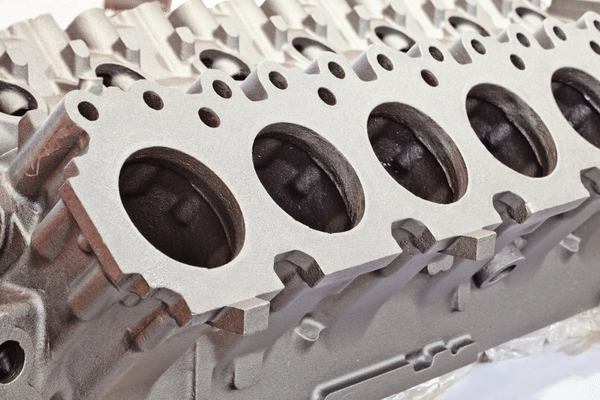

Les pièces moulées sous pression en aluminium résistent également aux températures de fonctionnement élevées, ce qui les rend idéales pour les pièces automobiles, par exemple, qui doivent supporter des environnements très chauds. De plus, cette méthode de production permet au moulage d'avoir une surface lisse qui ne nécessite aucun polissage ou finition supplémentaire, améliorant ainsi l'attrait esthétique tout en réduisant le besoin de post-traitement.

D'un point de vue environnemental, l'utilisation de l'aluminium, un métal recyclable, dans le moulage sous pression contribue à réduire les déchets et la consommation d'énergie, rendant le processus plus durable. Ainsi, le moulage sous pression d’aluminium constitue une solution efficace, rentable et écologique pour la fabrication d’une grande variété de pièces et de composants.

Applications de moulage d'aluminium

Le moulage sous pression d’aluminium a trouvé de nombreuses applications dans diverses industries. Dans l'industrie automobile, il est largement utilisé pour produire des pièces telles que des blocs moteurs, des pistons et des culasses en raison de sa résistance à la chaleur et de son rapport résistance/poids élevé. L'industrie aérospatiale utilise également le moulage sous pression d'aluminium pour la production de composants, valorisant la légèreté et la résistance à la corrosion du matériau. Dans le domaine de l'électronique, les composants en aluminium moulé sous pression font partie intégrante de produits tels que les cadres d'ordinateurs portables, les dissipateurs thermiques et les connecteurs électriques, en raison de l'excellente conductivité électrique et des propriétés de blindage du métal. De plus, dans le secteur de la construction et de l’électroménager, les composants en aluminium sont privilégiés pour leur durabilité, leur résistance à la corrosion et leur attrait esthétique. Ainsi, la polyvalence du moulage sous pression d’aluminium continue de favoriser son adoption dans de nombreux secteurs, renforçant ainsi sa position en tant que processus de fabrication essentiel.

Alliages d'aluminium pour le moulage sous pression

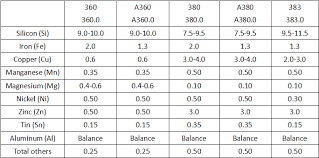

Source des images : https://www.diecasting-mould.com/

Introduction aux alliages d'aluminium

Les alliages d'aluminium sont un composant essentiel dans le domaine du moulage sous pression. En mélangeant l'aluminium avec d'autres éléments comme le silicium, le cuivre, le magnésium ou le zinc, nous pouvons améliorer les propriétés intrinsèques du métal et l'adapter pour répondre aux exigences d'applications spécifiques. Le résultat est une large gamme d’alliages d’aluminium, chacun possédant des caractéristiques physiques et mécaniques uniques qui les rendent adaptés à différents besoins de moulage. Des alliages Al-Si populaires connus pour leur excellente fluidité et leur résistance à la fissuration à chaud, aux alliages Al-Cu à haute résistance appréciés pour leur superbe dureté, les alliages d'aluminium ont remodelé ce qui est possible en matière de moulage sous pression. Ces alliages sont non seulement légers et résistants à la corrosion, mais présentent également une conductivité électrique et thermique élevée, ce qui en fait un choix privilégié pour des secteurs aussi divers que l'automobile, l'aérospatiale, l'électronique et la construction. Dans les sections suivantes, nous approfondissons les propriétés, les types et les applications des alliages d'aluminium dans le moulage sous pression.

Alliages d'aluminium utilisés dans le moulage sous pression

Il existe plusieurs types d'alliages d'aluminium utilisés dans le moulage sous pression, chacun possédant des propriétés uniques qui les rendent adaptés à des applications spécifiques.

- Alliage d'aluminium A380 : Largement utilisé en raison de sa fluidité exceptionnelle, de sa capacité d’usinage et de sa résistance à la fissuration à chaud. Ses propriétés mécaniques en font un choix populaire pour les pièces complexes telles que les boîtes de vitesses et les carters de moteur dans l'industrie automobile.

- Alliage d'aluminium A383 : Cet alliage est souvent utilisé lorsque des composants complexes nécessitent des parois minces. Sa grande fluidité et son étanchéité à la pression en font un choix courant pour des éléments tels que les dissipateurs thermiques, les boîtiers informatiques et électroniques.

- Alliage d'aluminium A360 : Connu pour sa résistance supérieure à la corrosion et sa haute résistance à des températures élevées, il est souvent utilisé dans les composants de moteurs, les raccords et d'autres applications hautes performances.

- Alliage d'aluminium A413 : Possède une excellente étanchéité à la pression et une bonne résistance à la corrosion, ce qui en fait un choix privilégié pour les applications de fluide hydraulique ou de refroidissement. Il est également couramment utilisé dans les industries automobile et aérospatiale.

Comprendre les propriétés uniques de ces alliages d'aluminium permet aux fabricants de choisir l'alliage le plus adapté à leurs besoins spécifiques en matière de moulage sous pression, optimisant ainsi les performances et la durabilité du produit final. Le choix de l’alliage d’aluminium dépend en fin de compte des exigences physiques et mécaniques de l’application finale.

Propriétés des alliages d'aluminium moulés sous pression

Chaque alliage d'aluminium moulé sous pression possède un ensemble unique de propriétés qui le rendent adapté à diverses applications.

- Conductivité thermique: Les alliages d'aluminium sont connus pour leur conductivité thermique exceptionnelle. Cela les rend idéaux pour les applications nécessitant une dissipation thermique, telles que les composants informatiques et les pièces automobiles.

- Poids léger: Les alliages d'aluminium sont légers mais solides. Cette combinaison de propriétés est essentielle dans des secteurs comme l'aérospatiale et l'automobile, où les économies de poids sont cruciales pour les performances.

- Résistance à la corrosion: La plupart des alliages d'aluminium utilisés dans le moulage sous pression présentent une excellente résistance à la corrosion. Cette propriété les rend favorables aux applications exposées à des conditions environnementales difficiles ou à des substances corrosives.

- Usinabilité : Les alliages d'aluminium sont généralement faciles à usiner, ce qui permet de produire des pièces complexes avec une grande précision.

- Rentabilité : Malgré leurs nombreux avantages, les alliages d’aluminium sont économiques, ce qui en fait un choix optimal pour un large éventail d’applications.

Comprendre ces propriétés aide les fabricants à sélectionner l'alliage le plus adapté à leurs besoins spécifiques, optimisant à la fois les performances et la rentabilité du produit final.

Sélection d'alliage pour le moulage sous pression

La sélection d'un alliage pour le moulage sous pression est une étape cruciale du processus de fabrication, nécessitant une évaluation minutieuse de l'application finale de la pièce et des exigences de performances. Bien que les alliages d'aluminium soient couramment utilisés en raison de leurs propriétés recherchées, il est important de noter que tous les alliages ne conviennent pas à toutes les applications.

Par exemple, les alliages 380 et 383 sont souvent utilisés dans le moulage sous pression en raison de leur excellente fluidité, résistance à la chaleur et usinabilité, ce qui les rend idéaux pour les pièces détaillées et complexes. L'alliage 360 offre une plus grande résistance à la corrosion et, en tant que tel, convient mieux aux pièces susceptibles d'être exposées à des environnements difficiles. Parallèlement, les alliages 413 et 390 offrent une conductivité thermique supérieure, ce qui est avantageux dans les applications nécessitant une dissipation thermique efficace.

N'oubliez pas que le choix de l'alliage n'a pas seulement un impact sur les propriétés physiques de la pièce finie : il influence également le processus de coulée lui-même. Des facteurs tels que le point de fusion, la fluidité et le retrait peuvent affecter la conception du moule, les paramètres de coulée et les processus de post-coulée. Par conséquent, une sélection réfléchie des alliages est essentielle pour optimiser à la fois les performances du produit final et l’efficacité du processus de fabrication.

Avantages des alliages d'aluminium dans le moulage sous pression

Les alliages d'aluminium offrent plusieurs avantages distincts en moulage sous pression :

- Excellentes propriétés mécaniques : Les alliages d'aluminium possèdent un rapport résistance/poids élevé, contribuant à la production de pièces à la fois robustes et légères. Cette caractéristique est particulièrement bénéfique dans les industries automobile et aérospatiale, où la réduction du poids est cruciale pour améliorer l'efficacité énergétique.

- Résistance supérieure à la corrosion : La résistance inhérente à la corrosion des alliages d’aluminium prolonge la durée de vie des pièces moulées sous pression, en particulier dans les environnements difficiles. Cela les rend idéaux pour les applications dans des secteurs tels que la marine et la construction.

- Bonne conductivité thermique : Les alliages d'aluminium ont une grande conductivité thermique, ce qui en fait le choix privilégié pour les pièces nécessitant une dissipation thermique efficace, telles que les composants de moteur, les dissipateurs thermiques et les luminaires.

- Conductivité électrique élevée : Les alliages d'aluminium sont d'excellents conducteurs d'électricité. Cette propriété, combinée à leur légèreté et à leur résistance à la corrosion, les rend idéales pour les composants électriques et électroniques.

- Production rentable : L'abondance de l'aluminium et la facilité d'extraction se traduisent par des coûts de production inférieurs. Combiné à l’efficacité du processus de moulage sous pression, il en résulte une fabrication rentable de pièces de haute qualité.

Le processus de moulage sous pression en aluminium

Description du processus de moulage sous pression

Le moulage sous pression est un processus efficace et économique qui implique l’injection de métal en fusion dans un moule, également appelé matrice, sous haute pression.

Au début du processus, les deux parties de la matrice sont solidement serrées ensemble. Ensuite, le métal en fusion est introduit dans la filière sous haute pression. Le métal peut refroidir puis se solidifier, formant ainsi la pièce ou le composant. Une fois le métal complètement solidifié, la filière est ouverte et la pièce moulée est éjectée.

Le moulage sous pression à haute pression, en particulier, permet une cadence de production et une précision dimensionnelle élevées. Les pièces finies nécessitent moins d’usinage, ce qui réduit les coûts globaux de production. Ce procédé est particulièrement adapté à la fabrication de pièces complexes avec des tolérances serrées et des finitions de surface lisses.

Dans le contexte du moulage sous pression de l'aluminium, le processus tire parti de l'excellente fluidité et du faible point de fusion de l'aluminium, permettant de créer des pièces légères, durables et complexes de manière efficace et rentable.

Étapes du processus de moulage sous pression de l'aluminium

- Préparation du moule : La première étape consiste à préparer le die en deux parties. Il est soigneusement nettoyé pour s'assurer qu'il n'y a aucun résidu des moulages précédents. La matrice est ensuite lubrifiée pour faciliter l'éjection ultérieure de la pièce moulée.

- Serrage : Les deux moitiés de la matrice sont solidement fixées sur la machine de coulée sous pression. Les deux moitiés doivent s'aligner parfaitement pour éviter toute fuite de métal en fusion pendant la phase d'injection.

- Injection: L'aluminium fondu est versé dans un cylindre de grenaille, puis injecté dans la filière sous haute pression. Cela garantit que l'aluminium fondu remplit complètement la matrice, capturant ainsi les subtilités du moule.

- Refroidissement: Une fois la cavité de coulée remplie, le métal en fusion peut refroidir et se solidifier. Le temps de refroidissement dépend de la taille et de la complexité de la pièce à fabriquer.

- Éjection: Une fois l'aluminium refroidi et solidifié pour former la pièce souhaitée, les matrices sont ouvertes et la pièce moulée est éjectée. La pièce nouvellement formée est ensuite inspectée pour déceler tout défaut.

- Garniture: Pendant la phase d'éjection, l'excès de matière faisant partie du système d'injection utilisé pour injecter le métal en fusion reste généralement attaché à la pièce moulée. Cet excès de matériau, appelé flash, est coupé pour terminer le processus de fabrication.

Cette séquence est répétée encore et encore, permettant une production en grand volume de pièces identiques avec une excellente précision et cohérence.

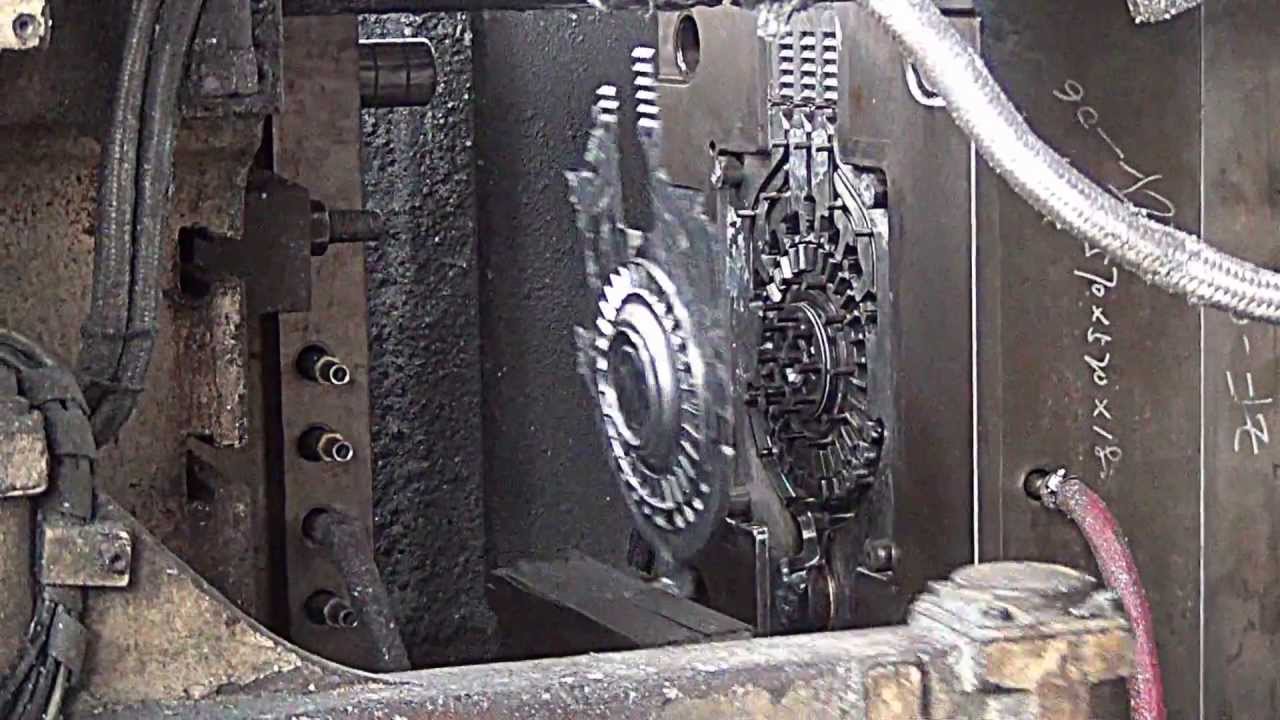

Coulée sous pression

Le moulage sous pression à haute pression (HPDC) est un processus de fabrication très efficace qui utilise des machines à matricer pour injecter du métal en fusion dans un moule ou une matrice en acier sous haute pression. Unique par son taux de production rapide, HPDC est optimal pour créer de grandes quantités de pièces identiques avec une précision et une exactitude dimensionnelle exceptionnelles. Le processus à haute pression garantit que le métal en fusion, souvent des alliages d'aluminium ou de zinc, remplit et se conforme à la conception complexe de la matrice, ce qui donne lieu à des pièces nécessitant une finition minimale et possédant une qualité de surface supérieure. Ce processus est avantageux pour fabriquer une large gamme de composants dans tous les secteurs, notamment l'automobile, l'aérospatiale et l'électronique, en raison de sa capacité à produire des formes complexes avec une intégrité structurelle élevée. Ainsi, le processus HPDC offre un équilibre idéal entre vitesse, rentabilité et qualité, ce qui en fait un outil essentiel dans la fabrication moderne.

Machine et équipement de moulage sous pression

Les machines et équipements de coulée sous pression sont au cœur du processus de coulée, et leur conception et leurs capacités affectent directement la qualité et l'efficacité de la production. Les machines se composent principalement de deux composants principaux : le système d'injection et l'unité de serrage. Le système d'injection fait fondre le métal et l'injecte dans le moule sous haute pression, tandis que l'unité de serrage maintient et ouvre les matrices. Différents types de machines de coulée sous pression sont disponibles, notamment des machines à chambre chaude et à chambre froide, chacune adaptée à différents matériaux et applications. De plus, les équipements périphériques tels que les dispositifs de coulée, de pulvérisation et d'extraction sont cruciaux pour automatiser le processus de coulée, améliorer la productivité et maintenir la cohérence. Par conséquent, le choix de la bonne machine et du bon équipement est une considération essentielle dans le domaine du moulage sous pression haute pression, qui influence considérablement l’efficacité du processus, la qualité du produit et, en fin de compte, la satisfaction du client.

Moulage au sable ou moulage sous pression

Lorsque l'on compare le moulage au sable et le moulage sous pression, chaque méthode présente son propre ensemble d'avantages et d'inconvénients, ce qui rend le choix entre les deux dépendant des exigences spécifiques de l'application. Le moulage au sable est une méthode polyvalente, capable de produire des pièces volumineuses et complexes à faible coût. Il peut être utilisé avec presque tous les métaux, ce qui le rend très polyvalent. Cependant, les produits issus du moulage au sable nécessitent souvent une finition importante en raison de la surface rugueuse laissée par le moule en sable.

D'autre part, le moulage sous pression haute pression (HPDC) offre une précision dimensionnelle et une finition de surface supérieures, produisant des pièces qui nécessitent souvent peu ou pas de travail de post-coulée. Il est également plus rapide et plus efficace pour les productions en grand volume que le moulage au sable. Cependant, les coûts initiaux de configuration et d'outillage pour le moulage sous pression peuvent être élevés, ce qui le rend moins rentable pour la production en faible volume.

En conclusion, la décision entre le moulage au sable et le moulage sous pression doit être basée sur des facteurs tels que le volume de production, la finition de surface requise, la précision dimensionnelle et le type de métal coulé. En examinant attentivement ces facteurs, les fabricants peuvent choisir la méthode de coulée qui répond le mieux à leurs besoins, maximise l'efficacité et garantit un produit final de la plus haute qualité.

Avantages du moulage sous pression en aluminium

Avantages de légèreté et de résistance

Le moulage sous pression en aluminium offre des avantages exceptionnels en termes de légèreté et de résistance. L'aluminium, malgré sa faible densité, présente un degré remarquable de résistance et de résilience, ce qui en fait un choix idéal pour les applications où la réduction du poids est une considération cruciale. Sa légèreté associée à son rapport résistance/poids supérieur permet la production de pièces robustes et durables qui sont non seulement faciles à manipuler et à installer, mais qui contribuent également à améliorer l'efficacité énergétique et les performances dans des applications telles que les industries automobile et aérospatiale. De plus, la résistance inhérente de l'aluminium à la corrosion prolonge encore la durée de vie des composants, améliorant ainsi la proposition de valeur globale du moulage sous pression en aluminium.

Excellente résistance à la corrosion

L'aluminium moulé sous pression se distingue par son excellente résistance à la corrosion. L'aluminium forme naturellement une couche d'oxyde protectrice lorsqu'il est exposé à l'environnement, protégeant le métal sous-jacent de la dégradation. Cette défense inhérente contre la corrosion rend les pièces moulées sous pression en aluminium particulièrement avantageuses dans les industries où les composants sont régulièrement soumis à des conditions difficiles, telles que les applications automobiles, marines et aérospatiales. L'utilisation de l'aluminium peut améliorer considérablement la longévité de ces pièces, réduisant ainsi les coûts de maintenance et les temps d'arrêt. De plus, la combinaison de l'aluminium avec des alliages peut encore améliorer sa résistance à la corrosion, ouvrant ainsi davantage de possibilités pour son utilisation dans des environnements exigeants. Cette résistance à la corrosion, associée à la légèreté et à la résistance de l'aluminium, consolide encore davantage sa position en tant que matériau de choix dans de nombreuses industries.

Finition de surface supérieure

Le moulage sous pression d'aluminium offre également une finition de surface supérieure, un attribut particulièrement important dans les industries où l'esthétique revêt une importance considérable aux côtés de la fonctionnalité. Les pièces moulées sous pression en aluminium peuvent facilement être polies ou peintes pour obtenir une surface de haute qualité, leur conférant ainsi un aspect et un toucher haut de gamme. Cette caractéristique fait de l’aluminium un choix de choix pour l’électronique grand public, les appareils électroménagers et les pièces automobiles, où l’attrait visuel est un facteur d’achat clé. De plus, la finition de surface lisse améliore encore la résistance du matériau à la corrosion, ce qui en fait un attribut doublement bénéfique. Avec la myriade d'avantages que présente le moulage sous pression de l'aluminium, de la solidité à la résistance à la corrosion en passant par une finition de surface supérieure, il est évident qu'il s'agit d'un processus très précieux dans le paysage manufacturier actuel.

Formes complexes et haute précision

L’un des avantages les plus remarquables du moulage sous pression de l’aluminium est sa capacité à fabriquer des formes complexes avec un haut degré de précision. Contrairement à d’autres procédés de fabrication, le moulage sous pression peut produire des pièces aux conceptions complexes et aux détails minutieux, tout en maintenant des tolérances strictes. Cela en fait une méthode idéale pour fabriquer des composants aux géométries complexes que d’autres méthodes peuvent avoir du mal à produire avec précision. Cet attribut, combiné à la malléabilité inhérente à l'aluminium, permet la production de pièces non seulement détaillées avec précision, mais également légères et solides. De plus, la répétabilité élevée du processus de moulage sous pression garantit la cohérence sur les grandes séries de production, ce qui en fait une méthode hautement efficace et fiable pour la production en série de pièces de haute précision. Qu'il s'agisse d'un petit composant d'un appareil électronique grand public ou d'un élément essentiel d'un système aérospatial, le moulage sous pression en aluminium peut offrir une précision et des détails supérieurs, améliorant ainsi la fonctionnalité et les performances globales du produit final.

Rentabilité et efficacité

Le moulage sous pression de l'aluminium se distingue également par sa rentabilité et son efficacité. Les coûts d'installation initiaux du processus de moulage sous pression pourraient être plus élevés en raison du coût des matrices et de l'installation de la machine de coulée. Cependant, le coût de production unitaire diminue considérablement avec des volumes plus élevés, ce qui fait du moulage sous pression une solution rentable pour la production de masse. L'aluminium, étant l'un des métaux les plus abondants sur terre, est relativement peu coûteux, ce qui contribue encore à la rentabilité du processus. En termes d'efficacité, le processus de moulage sous pression est capable de produire un grand nombre de pièces en peu de temps, avec un minimum de déchets. La technique à haute pression garantit que le métal en fusion remplit complètement et rapidement la matrice, réduisant ainsi le temps de production par pièce. Cela minimise également les exigences d'usinage post-production puisque les pièces produites sont proches de la forme finale, ce qui permet de réduire encore les coûts. Par conséquent, pour les fabricants recherchant une solution économique et efficace sans compromettre la qualité et la précision, le moulage sous pression en aluminium présente une option intéressante.

Services et applications du moulage sous pression d'aluminium

Services de moulage sous pression

Les services de moulage sous pression englobent une gamme complète de services, notamment la consultation en matière de conception, prototypage, l'outillage, le moulage, les processus de post-coulée et l'assemblage. Ces services garantissent un processus de production rationalisé et facilitent la fabrication de composants de haute qualité et conçus avec précision.

Large gamme d'applications de moulage

Le moulage sous pression d'aluminium trouve des applications dans un large éventail d'industries en raison de sa polyvalence, de sa résistance et de sa légèreté. Ses propriétés thermiques supérieures, sa résistance à la corrosion et sa conductivité électrique élevée améliorent encore son applicabilité.

Moulage sous pression d'aluminium dans l'industrie automobile

Dans l'industrie automobile, le moulage sous pression d'aluminium est largement utilisé pour fabriquer diverses pièces telles que des blocs moteurs, des carters de boîtes de vitesses et des composants structurels. Il contribue à la production de véhicules légers, ce qui est crucial pour réduire la consommation de carburant et les émissions.

Moulage sous pression d'aluminium dans l'industrie électronique

Dans l'industrie électronique, les pièces moulées sous pression en aluminium se retrouvent dans divers appareils allant des smartphones aux ordinateurs portables en raison de leurs excellentes propriétés de dissipation thermique. Ils constituent une solution robuste et efficace pour protéger les composants électroniques sensibles.

Moulage sous pression d'aluminium dans l'industrie aérospatiale

Dans l'industrie aérospatiale, où la sécurité et les performances sont d'une importance primordiale, le moulage sous pression d'aluminium est utilisé pour créer des pièces complexes et à haute résistance qui résistent à des conditions extrêmes. Elle joue un rôle clé dans la production de composants pour moteurs d’avions, de pièces structurelles et de systèmes avioniques, contribuant ainsi à la haute performance et à la fiabilité des systèmes aérospatiaux.

Les références

- Société américaine de fonderie. (2020). Applications de moulage sous pression d’aluminium dans les industries clés. Récupéré de [https://www.afsinc.org/]

- Association des fabricants de moulage sous pression. (2021). Moulage sous pression d'aluminium dans l'industrie automobile. Récupéré de [https://www.diecastingdesign.org/]

- Journal international des technologies de fabrication avancées. (2019). Un aperçu du moulage sous pression d'aluminium dans l'industrie électronique. Extrait de [https://link.springer.com/journal/170]

- Magazine de fabrication aérospatiale. (2018). Rôle du moulage sous pression d'aluminium dans l'industrie aérospatiale. Récupéré de [https://www.aerospacemanufacturinganddesign.com/]

Foire aux questions (FAQ)

Q : Qu’est-ce que le moulage sous pression d’aluminium ?

R : Le moulage sous pression d'aluminium est un processus de fabrication qui consiste à injecter de l'aluminium fondu dans un moule ou une matrice pour créer la forme souhaitée.

Q : Quels sont les avantages du moulage sous pression en aluminium ?

R : Le moulage sous pression d'aluminium offre plusieurs avantages, tels qu'une précision dimensionnelle élevée, une excellente finition de surface et la capacité de produire des formes complexes. Il présente également un bon rapport résistance/poids, une excellente résistance à la corrosion et est recyclable.

Q : Quels sont les alliages d’aluminium moulés sous pression courants ?

R : Certains alliages d'aluminium moulés sous pression courants incluent l'ADC12, l'A380, l'A360 et l'A413. Ces alliages offrent une bonne combinaison de propriétés mécaniques, de coulabilité et de rentabilité pour diverses applications.

Q : Quelles sont les applications du moulage sous pression d’aluminium ?

R : Le moulage sous pression d'aluminium est utilisé dans un large éventail d'industries, notamment l'automobile, l'aérospatiale, l'électronique et les biens de consommation. Il est couramment utilisé pour produire des pièces telles que des composants de moteur, des connecteurs électriques, des boîtiers et des supports.

Q : Comment se déroule le processus de moulage sous pression de l’aluminium ?

R : Le processus de moulage sous pression de l'aluminium commence par la préparation de l'alliage d'aluminium fondu. L’aluminium fondu est ensuite injecté dans une cavité de filière en acier sous haute pression. Après solidification, la matrice est ouverte et la pièce moulée est éjectée.

Q : Quels sont les avantages de l’utilisation d’alliages d’aluminium dans le moulage sous pression ?

R : Les alliages d'aluminium offrent plusieurs avantages dans le moulage sous pression, notamment un bon rapport résistance/poids, une conductivité thermique élevée, une excellente résistance à la corrosion et une bonne usinabilité. Ils présentent également une bonne fluidité, ce qui permet de réaliser des formes complexes avec des parois fines.

Q : Quelles sont les limites du moulage sous pression en aluminium ?

R : Le moulage sous pression d'aluminium présente certaines limites, telles qu'une durée de vie limitée en raison des températures et des pressions élevées impliquées. Il présente également des limites en termes de taille des pièces pouvant être produites et d'état de surface pouvant être obtenu.

Q : Quelle est la différence entre le moulage sous pression et le moulage au sable ?

R : Le moulage sous pression et le moulage au sable sont tous deux des procédés de moulage, mais ils diffèrent par la manière dont le moule est fabriqué. En moulage sous pression, le moule, ou matrice, est en acier et est réutilisable. Lors du moulage au sable, le moule est constitué de sable et est généralement détruit après chaque moulage.

Q : Quel est le rôle de la conception de la matrice dans le moulage sous pression de l'aluminium ?

R : La conception de la matrice est essentielle dans le moulage sous pression de l'aluminium, car elle détermine la forme, les dimensions et la qualité de la pièce moulée. Cela implique des considérations telles que l'emplacement des systèmes de déclenchement et de ventilation, l'emplacement des broches d'éjection et la conception des canaux de refroidissement.

Q : Quels sont les fabricants de moulage sous pression d’aluminium réputés ?

R : Certains fabricants de moulage sous pression d'aluminium réputés comprennent des sociétés membres de la North American Die Casting Association (NADCA), qui adhèrent à des normes élevées de qualité et d'expertise dans les processus de moulage sous pression. Il est recommandé de rechercher et de choisir un fournisseur en fonction d'exigences et de certifications spécifiques.