Comprendre les défauts de soudage

Types de défauts de soudure

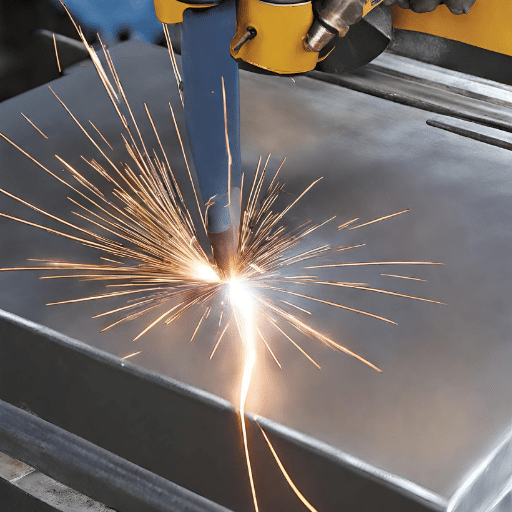

Le soudage, bien qu'il s'agisse d'une méthode de fabrication robuste, est sensible à divers défauts pouvant compromettre l'intégrité de la structure soudée. Ces défauts peuvent survenir en raison de nombreux facteurs, notamment une sélection incorrecte des paramètres de soudage, un équipement de soudage défectueux et des techniques de soudage inappropriées. Globalement, ces défauts peuvent être classés en quatre catégories :

- Porosité: Ce défaut se produit lorsque des poches de gaz restent emprisonnées dans la soudure lors de sa solidification, entraînant une structure poreuse. Des facteurs tels qu'un gaz de protection inapproprié, une base ou un matériau d'apport contaminé et une vitesse de soudage élevée peuvent contribuer à la porosité.

- Sous-cotation: La contre-dépouille est une rainure qui se forme au niveau du pied de soudure ou de la racine de la soudure et qui n'est pas remplie de métal soudé. Cela est souvent dû à un apport de chaleur excessif, à une vitesse de soudage élevée ou à un angle d'électrode incorrect.

- Pénétration incomplète: Ce défaut survient lorsque le métal fondu ne fusionne pas complètement avec le métal de base ou le cordon de soudure précédent dans les applications multi-passes. Cela peut être dû à un apport de chaleur inadéquat, à une conception de joint incorrecte ou à une taille d'électrode incorrecte.

- Fissuration: Des fissures peuvent se développer dans le métal fondu ou dans la zone affectée thermiquement pour des raisons telles que des contraintes résiduelles, le piégeage d'hydrogène ou des transformations métallurgiques. Ils peuvent nuire aux performances de la structure soudée.

Chaque type de défaut présente des défis uniques et nécessite des actions correctives spécifiques. Les sections suivantes aborderont les causes en détail et suggéreront des remèdes appropriés.

Types courants de défauts de soudure

Inclusions de scories

Les inclusions de scories sont des matériaux solides non métalliques piégés dans le métal fondu ou entre le métal fondu et le métal de base. Pendant le processus de soudage, le flux utilisé peut fondre et former un laitier. Si le laitier n'est pas correctement éliminé avant la passe suivante, il peut se retrouver coincé dans la soudure, conduisant à ce défaut. Les inclusions de laitier dégradent la qualité de la soudure et peuvent conduire à une rupture sous contrainte.

Distorsion

La distorsion est un défaut courant dans les structures soudées, caractérisé par un changement de forme et de dimension de la pièce après soudage. Le chauffage et le refroidissement inégaux de la soudure et du métal de base environnant en sont la cause. Les températures localisées élevées pendant le soudage provoquent une dilatation dans les régions chauffées. À mesure que le métal refroidit et se contracte, cela peut entraîner une distorsion. Des techniques telles que le préchauffage, l’apport de chaleur contrôlé et le traitement thermique après soudage peuvent aider à minimiser la distorsion.

Manque de fusion

Le manque de fusion, également appelé recouvrement à froid ou fermeture à froid, est une condition dans laquelle la soudure ne parvient pas à fusionner correctement avec le métal de base ou le cordon de soudure précédent. Ce défaut se produit généralement en raison d'une chaleur insuffisante, d'une procédure de soudage incorrecte ou d'une contamination de la surface de la pièce. Le manque de fusion affaiblit le joint et peut entraîner une défaillance prématurée sous charge.

Chacun de ces défauts de soudure nécessite une inspection et des tests minutieux pour être identifiés, et leur prévention repose sur une procédure de soudage appropriée, un savoir-faire qualifié et Contrôle de qualité mesures.

Causes et remèdes aux défauts de soudure

Les défauts de soudure surviennent souvent pour une multitude de causes, notamment des techniques de soudage inappropriées, une chaleur inadéquate, une procédure de soudage incorrecte et une contamination de surface. Pour les atténuer, plusieurs remèdes peuvent être adoptés.

- Porosité: Ce défaut peut survenir en raison de la présence de contaminants ou d'humidité dans l'atmosphère de soudage, d'un gaz de protection inapproprié ou d'une vitesse de soudage élevée. Éviter ces causes, utiliser un gaz de protection approprié, maintenir une vitesse de soudage appropriée et garantir un environnement de soudage propre peut aider à prévenir la porosité.

- Sous-cotation: Ceci est dû à un apport de chaleur excessif, à une vitesse de soudage trop élevée ou à un angle d'électrode incorrect. Les solutions incluent le contrôle de l'apport de chaleur, le maintien d'une vitesse de soudage appropriée et l'utilisation du bon angle d'électrode.

- Fissuration: Cela peut se produire en raison d'une contrainte résiduelle élevée, d'une mauvaise conception des joints ou d'un refroidissement rapide. Préchauffer le joint, concevoir le joint correctement et permettre un refroidissement progressif peut être efficace pour prévenir les fissures.

- Pénétration incomplète: Cela se produit lorsque le métal soudé ne pénètre pas complètement dans le joint. Les causes incluent un faible courant de soudage, une vitesse de déplacement rapide ou une conception de joint incorrecte. Pour y remédier, ajustez le courant de soudage et la vitesse de déplacement et assurez une bonne conception collaborative.

Comprendre les causes et les remèdes aux défauts de soudage est crucial pour maintenir l’intégrité structurelle de la structure soudée. Une formation appropriée aux techniques de soudage et aux mesures de contrôle qualité peut réduire considérablement l’apparition de ces défauts.

Types de défauts de soudure

Fissures dans les soudures

Les fissures sont de graves défauts de soudure qui peuvent compromettre la résistance d'une structure et conduire à des défaillances catastrophiques. Ils sont souvent le résultat d’une contrainte résiduelle élevée, d’une mauvaise conception des joints ou d’un refroidissement rapide. L'inspection visuelle quotidienne, l'inspection par ressuage et les techniques de test par ultrasons peuvent aider à identifier et à contrôler les fissures dans les soudures.

La porosité et son impact

La porosité en soudage fait référence aux cavités ou aux espaces creux qui apparaissent dans la soudure en raison du piégeage de gaz. Ce défaut peut affecter considérablement la résistance et la durabilité de la soudure.

- Faiblesse structurelle: La porosité peut entraîner une diminution de la stabilité structurelle, en particulier dans les applications à charges élevées. Cela est dû à la réduction de la section transversale effective de la soudure.

- Susceptibilité à la corrosion: Les soudures poreuses sont plus sujettes aux attaques corrosives, car les minuscules trous offrent un environnement idéal pour le début de la corrosion.

- Apparence: La porosité peut ternir la formation d'une soudure, lui donnant un aspect inégal et non professionnel.

- Propagation d'une fissure: Les pores peuvent agir comme des concentrateurs de contraintes, conduisant à l'initiation et à la propagation de fissures.

Une inspection régulière, des techniques de protection contre les gaz correctes et des paramètres de soudage appropriés peuvent aider à éviter la porosité et à garantir par la suite la qualité de la soudure.

Importance de la fusion incomplète

La fusion incomplète est un défaut de soudage dans lequel le matériau de soudure ne fusionne pas complètement avec le métal de base ou le cordon de soudure précédent. Ce défaut peut avoir des implications importantes, notamment :

- Intégrité structurelle: Une fusion incomplète affaiblit la liaison entre le matériau de soudure et le métal de base, compromettant sérieusement la résistance structurelle de l'assemblage soudé.

- La concentration de stress: Les zones non fondues peuvent agir comme des points de concentration de contraintes dans des conditions de chargement, conduisant à l'initiation de fissures.

- Initiation à la corrosion: Les régions de fusion incomplète peuvent fournir des sites d'initiation à la corrosion, entraînant un risque de défaillance précoce de l'assemblage soudé.

- Préoccupations esthétiques: Une fusion incomplète peut conduire à des soudures visuellement peu attrayantes avec des surfaces irrégulières.

Pour éviter une fusion incomplète, il est essentiel de garantir une préparation correcte du joint, des paramètres de soudage appropriés et une qualité compétente. Des inspections régulières utilisant des méthodes de contrôle non destructifs (CND), telles que des contrôles par ultrasons ou des examens radiographiques, sont essentielles pour détecter et corriger ce défaut à un stade précoce.

Identification des contre-dépouilles dans les joints de soudure

La sous-dépouille est un défaut de soudure caractérisé par la formation d'une rainure au niveau des extrémités d'une soudure. Cela se produit en raison d’un apport de chaleur excessif, d’une vitesse de soudage élevée ou d’angles d’électrode inappropriés. Cela peut réduire l’épaisseur de la section transversale du métal de base, conduisant potentiellement à une faiblesse structurelle. Un contrôle efficace de la chaleur et une utilisation appropriée des électrodes peuvent empêcher ce défaut.

Comprendre l'inclusion de scories dans les soudures

L'inclusion de scories est un défaut de soudure dans lequel un matériau solide non métallique reste piégé à l'intérieur de la soudure. Cela se produit généralement lorsque les scories formées lors du soudage ne sont pas entièrement éliminées avant la pose du cordon de soudure suivant. Cela peut gravement affecter la résistance et la durabilité de la soudure. Un nettoyage approprié entre les passes de soudure peut aider à prévenir ce défaut.

Défauts de soudure internes courants

Impact des tests non destructifs

Les tests non destructifs (CND) jouent un rôle central dans la détection et l'atténuation des défauts de soudage internes. Il fournit une suite de techniques conçues pour évaluer l'intégrité des matériaux, des composants ou des structures sans causer de dommages. Vous trouverez ci-dessous quelques méthodes CND standard utilisées pour évaluer les défauts de soudage :

- Tests par ultrasons (UT): UT utilise des ondes sonores à haute fréquence pour détecter les imperfections ou les changements de propriétés au sein du matériau. Il est particulièrement efficace pour détecter les défauts souterrains.

- Tests radiographiques (RT): La RT utilise des rayons X ou des rayons gamma pour produire une image de la soudure sur une radiographie. C’est une excellente méthode pour détecter les défauts de surface et souterrains.

- Test de particules magnétiques (MT): La MT est utilisée pour détecter les défauts de surface et proches de la surface. Il fonctionne en magnétisant la zone à inspecter, puis en appliquant des particules de fer qui sont attirées vers les zones présentant une fuite magnétique, indiquant un défaut.

- Ressuage (PT): PT implique l'application d'un liquide ayant des caractéristiques de mouillage de surface élevées sur la surface de la pièce, qui pénètre dans les défauts de rupture de surface et est aspiré par un révélateur pour révéler leur présence. Il est principalement utilisé pour les matériaux non ferreux et l'acier non magnétique.

Ces techniques CND jouent un rôle crucial pour assurer la longévité et la sécurité des structures soudées, permettant la détection et la rectification précoces des défauts.

Importance des tests par ultrasons

Le contrôle par ultrasons (UT) est une méthode de contrôle non destructif cruciale dans le domaine du soudage, offrant plusieurs avantages clés :

- Haute sensibilité: L'UT peut détecter davantage de défauts mineurs et de détails plus fins par rapport aux autres méthodes CND, ce qui la rend adaptée aux applications critiques où même le plus petit défaut peut conduire à une défaillance catastrophique.

- Mesure de profondeur: Contrairement aux techniques d'inspection de surface, l'UT peut mesurer la profondeur des défauts internes, fournissant ainsi une image complète de l'intégrité de la soudure.

- Non dangereux: Il n'utilise pas de rayonnements ionisants, ce qui le rend sans danger pour les opérateurs et les environnements.

- Applicable à divers matériaux: UT est polyvalent et capable de tester une large gamme de matériaux, des métaux et plastiques aux composites.

- Résultats en temps réel: UT fournit des résultats immédiats, ce qui facilite une prise de décision rapide et une rectification rapide des défauts détectés.

Remédier à la pénétration incomplète

La pénétration incomplète est un défaut de soudage courant dans lequel le métal soudé ne parvient pas à pénétrer dans l'épaisseur totale du joint, laissant une zone non fondue. Cela pourrait potentiellement compromettre l’intégrité structurelle de la soudure, la rendant susceptible de se rompre sous l’effet d’une contrainte ou d’une charge.

Pour remédier à une pénétration incomplète, les stratégies suivantes peuvent être utilisées :

- Paramètres de soudage corrects: L'ajustement des paramètres tels que l'ampérage, la tension et la vitesse de déplacement peut garantir que la soudure pénètre dans toute l'épaisseur du joint.

- Conception appropriée des joints: L'utilisation d'une conception de joint permettant une pénétration totale, telle qu'un joint en V ou un joint en U, peut aider à atténuer ce problème.

- Sélection appropriée des électrodes: Il est crucial d'utiliser le type et la taille d'électrode appropriés en fonction du matériau et de l'épaisseur.

- Amélioration des compétences: Une formation appropriée et l'amélioration des compétences du soudeur peuvent réduire considérablement l'apparition d'une pénétration incomplète.

Enfin, les méthodes de contrôle non destructifs telles que les tests par ultrasons peuvent être très efficaces pour détecter et corriger rapidement de tels défauts, garantissant ainsi la sécurité et la longévité des structures soudées.

Gestion d’une fusion de soudure inadéquate

Une fusion insuffisante est un défaut de soudage caractérisé par un manque de fusion entre le métal fondu et le métal de base ou entre les couches consécutives de métal fondu. Cela est dû à des facteurs tels qu'un angle de soudage incorrect, un refroidissement rapide ou l'utilisation d'une taille ou d'un type d'électrode incorrect.

Pour gérer une fusion de soudure inadéquate, les stratégies suivantes peuvent être entreprises :

- Apport de chaleur important: Le maintien d'un niveau approprié d'apport de chaleur garantit que les couches de métal atteignent une température appropriée, favorisant une fusion efficace.

- Angle de soudage correct: Ajuster l'angle de l'électrode ou de la torche pour garantir que la chaleur est répartie uniformément sur la zone de soudure pourrait éviter ce défaut.

- Sélection et manipulation appropriées des électrodes: Utiliser le type et la taille d'électrode adaptés au matériau et s'assurer qu'elle est correctement positionnée peut améliorer la fusion.

- Vitesse de déplacement réglementée: La vitesse de déplacement affecte la durée pendant laquelle le métal reste dans son état fondu. Le maintien d'une vitesse optimale laisse suffisamment de temps au métal soudé pour fusionner correctement avec le métal de base.

- Formation de soudeur: L'amélioration des compétences du soudeur pour gérer différents matériaux, épaisseurs et positions de soudage peut considérablement atténuer le risque de fusion inadéquate.

Comme dans le cas d'une pénétration incomplète, les méthodes de contrôle non destructives telles que les tests par ultrasons peuvent contribuer à la détection précoce et à la correction d'une fusion inadéquate, contribuant ainsi à la qualité et à la sécurité globales de la soudure.

Correction de l'inclusion de scories dans les joints de soudure

L'inclusion de scories, un défaut de soudure courant, se produit lorsque les scories, un sous-produit du processus de soudage, sont piégées dans le métal fondu ou entre le métal soudé et le métal de base. Pour corriger et prévenir l'inclusion de scories, les stratégies suivantes peuvent être mises en œuvre :

- Élimination efficace des scories: Avant d'effectuer les passes de soudure suivantes, il est crucial d'éliminer les scories résiduelles des clés précédentes. Ceci peut être réalisé grâce à des mesures telles que le brossage métallique ou le meulage.

- Technique de soudage appropriée: Le choix d’une technique de soudage adaptée est essentiel. Des techniques permettant une élimination facile des scories, telles que des cordons de serrage, doivent être utilisées.

- Corriger l’angle de l’électrode et la vitesse de déplacement: L'angle de l'électrode et la vitesse à laquelle le soudeur déplace l'électrode peuvent avoir un impact sur la formation de scories. Le bon pas et le contrôle de la vitesse de déplacement peuvent contribuer à garantir une couverture complète des scories, facilitant ainsi leur élimination.

- Formation de soudeur: Investir dans une formation complète pour les soudeurs peut réduire considérablement l’apparition d’inclusions de scories. Les soudeurs doivent être capables d'identifier et de corriger les problèmes potentiels qui pourraient conduire à l'inclusion de scories.

- Contrôle non destructif: Semblables à d'autres défauts, les méthodes de contrôle non destructifs telles que les tests radiographiques ou l'inspection par particules magnétiques peuvent aider à détecter rapidement les inclusions de scories, permettant ainsi une action corrective rapide.

En adhérant à ces directives, la prévalence de l'inclusion de scories dans les joints soudés peut être considérablement réduite, améliorant ainsi la qualité globale, la durabilité et la sécurité de la soudure.

Défauts de soudage externes et solutions

Les pièges des techniques de soudage inappropriées

Des techniques de soudage inappropriées peuvent entraîner une variété de défauts externes qui compromettent l’intégrité, la sécurité et l’esthétique de la soudure finale. Ces défauts peuvent être globalement classés dans les types suivants :

- Sous-cotation: Cela se produit lorsque le métal soudé ne remplit pas la rainure du joint, ce qui entraîne une zone faible susceptible de se fissurer. Cela est souvent dû à un courant excessif ou à un angle d'électrode incorrect.

- Chevauchement: Ce défaut est caractérisé par la saillie du métal fondu au-dessus du pied de soudure ou de la racine de la soudure. Cela est généralement dû à une vitesse de déplacement lente ou à un angle d'électrode incorrect.

- Éclabousser: Ce sont des gouttelettes dispersées de soudure solidifiée sur la surface du matériau. Les éclaboussures peuvent être causées par un courant excessif, une électrode incorrecte ou des problèmes de gaz de protection.

- Frappes d'arc: Il s'agit de zones de surchauffe localisées provoquées par l'arc en dehors de la zone de soudure prévue, pouvant entraîner de potentiels points de contrainte et des fissures.

Chacun de ces pièges peut être atténué ou évité en appliquant des techniques et des paramètres de soudage corrects, en utilisant un équipement approprié et en assurant une formation et une éducation appropriées du personnel de soudage. Garantir le respect de ces facteurs peut améliorer considérablement la qualité et la sécurité des soudures.

Examen de la zone de soudure à la recherche de défauts

Effectuer un examen approfondi de la zone de soudure à la recherche de défauts est une étape critique pour maintenir l’intégrité et la sécurité de la construction soudée. Ce processus implique des inspections visuelles, des tests destructifs et des tests non destructifs.

- Inspection visuelle: C'est la méthode la plus simple et la plus courante. Cela implique d'examiner la construction soudée à la recherche de défauts visibles tels que des fissures, des irrégularités de surface, une décoloration et des incohérences de taille et de forme.

- Essais destructifs: Il s'agit de tester des échantillons de soudure jusqu'au point de défaillance pour évaluer leurs performances dans différentes conditions. Les exemples incluent les tests de tension, les tests de flexion et les tests de dureté.

- Tests non destructifs: Ces méthodes sont utilisées pour détecter les défauts internes et de surface sans endommager la construction soudée. Ils comprennent l’inspection par magnétoscopie, l’inspection par ressuage, les tests par ultrasons et les tests radiographiques.

Chacune de ces techniques offre des informations différentes sur la qualité de la soudure et, ensemble, elles fournissent une image complète de l'intégrité de la soudure. Il est donc essentiel d'appliquer une combinaison de ces méthodes dans le processus d'examen afin de garantir que tous les problèmes potentiels sont identifiés et traités efficacement.

Prévention des types courants de défauts de soudure

La prévention des types courants de défauts de soudure nécessite une compréhension approfondie du processus de soudage, une attention méticuleuse aux détails et des activités d’inspection et de maintenance régulières.

- Porosité: Éviter la porosité nécessite un contrôle minutieux de l’atmosphère de soudage. Assurez-vous que la zone de soudage est exempte de contaminants tels que l'humidité, la rouille, l'huile et la saleté. L’utilisation du bon mélange de gaz de protection peut également contribuer à réduire la porosité.

- Sous-cotation: Pour éviter les contre-dépouilles, il est essentiel d'utiliser la bonne technique de soudage avec la vitesse de déplacement et le réglage de courant appropriés. Des angles d’électrodes appropriés peuvent également contribuer à réduire le risque de sous-cotation.

- Pénétration incomplète: Ceci peut être évité en utilisant la procédure de soudage adaptée à l'épaisseur et au type de matériau, ainsi qu'en choisissant la bonne taille d'électrode.

- Manque de fusion: S'assurer que le métal de base est correctement préparé et nettoyé, en utilisant le bon apport de chaleur et en maintenant la vitesse de déplacement appropriée peut aider à éviter un manque de fusion.

- Fissuration: Les fissures peuvent être évitées en contrôlant l'apport de chaleur du soudage, en préchauffant le matériau si nécessaire et en permettant un refroidissement adéquat après le soudage.

En mettant en œuvre ces mesures préventives et en inspectant régulièrement les zones de soudure à la recherche de défauts, les soudeurs peuvent améliorer considérablement la qualité et l'intégrité de leurs soudures.

Les défis d’un soudage incorrect

Un soudage inapproprié pose des problèmes importants, qui peuvent entraîner de graves conséquences. Ces défis incluent des problèmes d’intégrité structurelle, des risques pour la sécurité et des répercussions financières.

- Intégrité structurelle: Des soudures mal formées peuvent conduire à des joints structurels faibles, qui peuvent se briser sous l'effet des contraintes, entraînant potentiellement des défaillances catastrophiques des structures, des véhicules ou des machines.

- Risques pour la sécurité: Les défauts de soudure peuvent également créer des risques pour la sécurité. Des imperfections telles que des fissures ou une fusion incomplète peuvent entraîner une défaillance soudaine et inattendue de l'équipement, risquant de blesser les opérateurs et les personnes présentes.

- Impact financier: Le coût associé à la détection, à la réparation et à la prévention des défauts peut être important, grevant les budgets et les délais du projet. De plus, les rappels de produits ou les poursuites en responsabilité dues à une panne d'équipement peuvent avoir de profondes implications financières.

Essentiellement, l’importance de techniques de soudage appropriées ne peut être surestimée, étant donné les défis et les risques potentiels associés à un soudage inapproprié.

Gérer les discontinuités de soudure

Le traitement des discontinuités de soudure implique une approche systématique. Tout d’abord, identifiez le type de discontinuité à l’aide de techniques de contrôle non destructif. Évaluez la gravité et déterminez si elle se situe dans des limites acceptables. Dans le cas contraire, prenez des mesures correctives telles que le meulage ou l'écaillage et le resoudage. Un traitement thermique peut être nécessaire dans certains cas. Enfin, réinspectez pour garantir une résolution efficace. Ce processus garantit l'intégrité structurelle et la sécurité des structures soudées.

Questions fréquemment posées

Q : Quels sont les défauts de soudage courants ?

R : Les défauts de soudage courants sont des imperfections qui se produisent pendant le processus de soudage, telles que la porosité, les fissures, la fusion incomplète et la distorsion.

Q : Qu’est-ce qui cause les défauts de soudure ?

R : Des défauts de soudage peuvent survenir en raison de divers facteurs, notamment des modèles de soudage incorrects, des paramètres de soudage incorrects, une mauvaise préparation de la soudure et un gaz de protection inadéquat.

Q : Comment remédier à la porosité des soudures ?

R : La porosité des soudures peut être corrigée en assurant un nettoyage approprié du métal de base, en utilisant le gaz de protection approprié et en ajustant les paramètres de soudage pour éviter un piégeage excessif de gaz.

Q : Quels sont les types de fissures qui peuvent apparaître dans les soudures ?

R : Les types de fissures qui peuvent apparaître dans les soudures comprennent les fissures à froid, les fissures à chaud et les dommages dus aux contraintes, qui peuvent survenir en raison d'un refroidissement rapide, de la fragilisation par l'hydrogène et de contraintes résiduelles excessives.

Q : Comment peut-on éviter une fusion incomplète dans les soudures ?

R : Une fusion incomplète dans les soudures peut être évitée en utilisant des techniques de soudage appropriées, en garantissant un apport de chaleur adéquat et en sélectionnant le métal d'apport approprié pour favoriser la fusion entre le métal de base et le métal d'apport.

Q : Quelles sont les méthodes de soudage standard qui peuvent entraîner des défauts dans la soudure ?

R : Les méthodes de soudage courantes pouvant entraîner des défauts dans la soudure comprennent le soudage à l'arc, Soudage MIG, le soudage TIG, le soudage à l'arc submergé et le soudage laser.

Q : Quelles sont les causes typiques des défauts dans le bain de soudure ?

R : Les défauts dans le bain de soudure peuvent être attribués à des facteurs tels qu'un apport de chaleur excessif, une mauvaise manipulation de l'électrode, un blindage inadéquat et un dépôt insuffisant de métal d'apport.

Q : Comment les défauts de surface des soudures peuvent-ils être atténués ?

R : Les défauts de surface des soudures peuvent être atténués en contrôlant les paramètres de soudage, en utilisant des techniques de nettoyage et de préparation appropriées et en employant des technologies de soudage appropriées telles que le soudage à l'arc sous gaz métallique.

Q : Quelles sont les conséquences d’une mauvaise qualité de soudure ?

R : Une soudure de mauvaise qualité peut entraîner une faiblesse structurelle, une susceptibilité accrue aux pannes, des propriétés mécaniques compromises et la nécessité de reprises ou de réparations coûteuses.

Q : Comment les défauts de soudage peuvent-ils être détectés et inspectés ?

R : Les défauts de soudure peuvent être détectés et inspectés à l’aide de diverses méthodes de contrôle non destructifs, notamment l’inspection visuelle, la radiographie, les tests par ultrasons et le ressuage pour garantir l’intégrité de la soudure.

Les références

- Guide SLV sur les défauts de soudure (https://slv.co.id/7-common-welding-defects-causes-remedies/) : Ce guide aborde les sept défauts de soudage les plus courants ainsi que leurs causes et remèdes, tels que les fissures de soudure et la porosité.

- Blog de RapidDirect sur les défauts de soudage (https://www.rapiddirect.com/blog/types-of-welding-defects/) : Cet article de blog examine 16 types de défauts de soudage et leurs causes, tels que les fissures à froid dues à une mauvaise flexibilité ou à la contamination des métaux de base.

- Article de Fractory sur les défauts de soudure (https://fractory.com/welding-defects-types-causes-prevention/) : Cet article explique les causes courantes de défauts de soudage dus à des modèles de soudage incorrects, à la sélection des matériaux, aux compétences et aux réglages de la machine.

- Discussion de Quora sur les défauts de soudure (https://www.quora.com/What-are-welding-defects) : Ce fil fournit un résumé des défauts de soudage courants, notamment la porosité, le manque de fusion, la pénétration incomplète, les fissures et la distorsion.

- Guide WeldFabWorld sur les défauts de soudage (https://www.weldfabworld.com/welding-defects/) : Ce guide détaille les types de fissures de soudure et suggère des solutions telles que la modification du courant de soudage et de la vitesse de déplacement.

- Article de TechnoWeld sur les défauts de soudage (https://technoweld.com.au/2019/11/13/the-most-common-welding-defects-causes-and-remedies/) : Cette source traite de différents types de défauts de soudage, tels que les inclusions, le manque de fusion, la porosité, les contre-dépouille, le sous-remplissage, les fissures, etc.

- Définition des défauts de soudage par AllGas (https://allgas.us/b/what-are-welding-defects–types-causes-and-remedies) : Cette source définit un défaut de soudage comme tout écart de taille et de forme de la structure métallique donnée par rapport aux exigences techniques et de conception.

- Examen de Vern Lewis sur les défauts de soudage (https://vernlewis.com/common-welding-defects/) : Cette revue identifie les défauts de soudage courants tels que l'inclusion de scories, la pénétration incomplète et la fusion incomplète.

- Article de l'OMS sur les défauts de soudage (https://www.omsmeasure.com/blog/weldingdefects) : L'article explique comment un espace de joint important, de petites faces de racine ou un apport de chaleur élevé peuvent provoquer des défauts de soudage conduisant à l'érosion et à la corrosion.

- Guide de l'ingénieur en soudage sur les défauts de soudage (https://weldingengineer.org/welding-defects-types-causes-and-prevention/) : Ce guide fournit un examen approfondi des différents types de défauts de soudage, de leurs causes et des stratégies de prévention efficaces.