Bases de la conception Snap Fit

Snap Fit est une méthode permettant d'assembler deux ou plusieurs pièces ensemble sans avoir besoin de vis, d'adhésifs ou d'autres attaches. Cela implique des fonctionnalités de verrouillage sur les pièces, créant une connexion sécurisée et fiable. La fonction fondamentale de Snap Fit est de fournir un moyen simple, rentable et efficace d'assembler des produits. Des exemples de Snap Fit peuvent être trouvés dans diverses industries, de l’électronique grand public à l’automobile et à l’aérospatiale.

Matériaux utilisés dans Snap Fit

Plusieurs matériaux sont utilisés dans Snap Fit Design, notamment les plastiques, les métaux et les composites. Chaque matériau a ses propriétés, avantages et inconvénients uniques. Les plastiques, par exemple, sont légers, économiques et offrent une excellente flexibilité de conception, permettant des fonctionnalités Snap Fit complexes. Cependant, ils peuvent ne pas convenir aux environnements à haute température. D’un autre côté, les métaux sont durables, solides et offrent une excellente conductivité, mais sont plus coûteux et plus difficiles à travailler que les plastiques. Les composites offrent les avantages des plastiques et des métaux en combinant leurs propriétés, mais ils peuvent être coûteux et difficiles à produire.

Importance de l'encliquetage dans la conception et l'assemblage des produits

Snap Fit est crucial dans la conception des produits, permettant aux produits d'être assemblés rapidement et efficacement. Il peut améliorer la qualité globale d'un produit en éliminant le besoin de fixations supplémentaires, en réduisant le nombre de points de défaillance potentiels et en simplifiant le processus d'assemblage. Lors de la conception et de l'assemblage de produits, il faut tenir compte des types de Snap Fit à utiliser, des matériaux impliqués et de la fabricabilité de la conception. Un Snap Fit mal conçu peut entraîner des retards de production, des problèmes de qualité et une augmentation des coûts. Ainsi, Snap Fit est un aspect essentiel de la conception et de l’assemblage du produit qui doit être soigneusement étudié et mis en œuvre.

Types de joints à pression

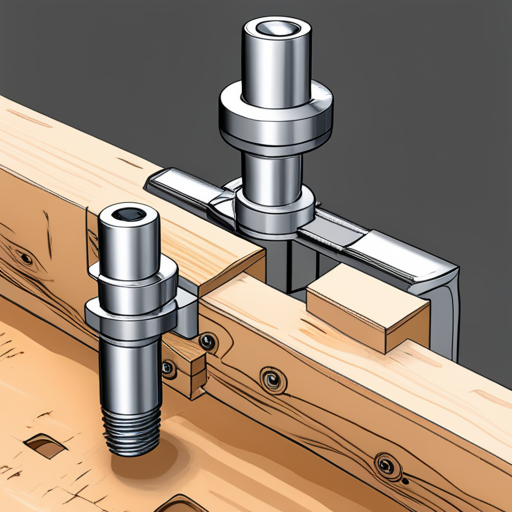

Ajustement instantané en porte-à-faux

Un encliquetage en porte-à-faux est l’un des joints à encliquetage les plus courants. Il utilise une poutre en porte-à-faux flexible pliée pour s'engager dans une contre-dépouille sur le composant d'accouplement. La poutre en porte-à-faux applique une force sur la contre-dépouille lorsqu'elle s'enclenche, créant un verrouillage qui maintient les pièces ensemble. Les joints encliquetables en porte-à-faux conviennent pour pièces en plastique et présentent des avantages tels qu'une facilité d'assemblage, une force de rétention élevée et une taille de composant réduite. Cependant, ils présentent également certains inconvénients, tels que le risque de rupture par fatigue et une flexibilité de conception limitée. Les applications typiques des joints encliquetables en porte-à-faux incluent l’électronique grand public, les pièces automobiles et les dispositifs médicaux.

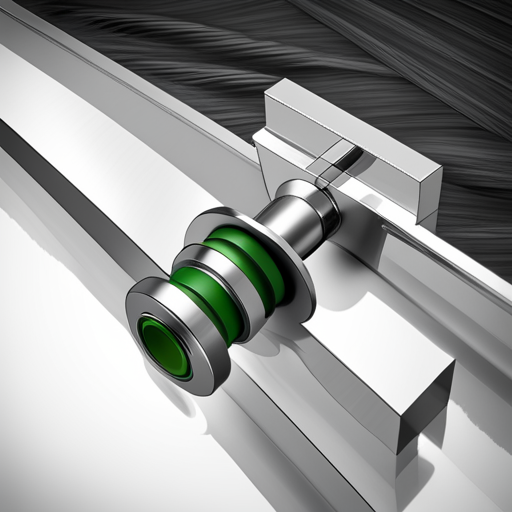

Ajustement annulaire à pression

Un encliquetage annulaire est un autre joint célèbre avec une caractéristique en forme d'anneau circulaire sur un composant et une rainure d'accouplement sur l'autre. L'anneau est déformé en appliquant une force pour l'enclencher dans la rainure, créant ainsi une connexion sûre et rigide entre les deux composants. Ce type de joint à encliquetage convient aussi bien aux composants en plastique qu'en métal. Ses avantages incluent une force de rétention élevée, de multiples cycles d'engagement et de libération et un faible coût de fabrication. Cependant, il présente également des inconvénients, tels qu'une concentration accrue des contraintes et une tolérance limitée au désalignement de l'assemblage. Les joints annulaires à encliquetage sont couramment utilisés dans les industries automobile et aérospatiale, ainsi que dans les appareils électroménagers et les équipements électriques.

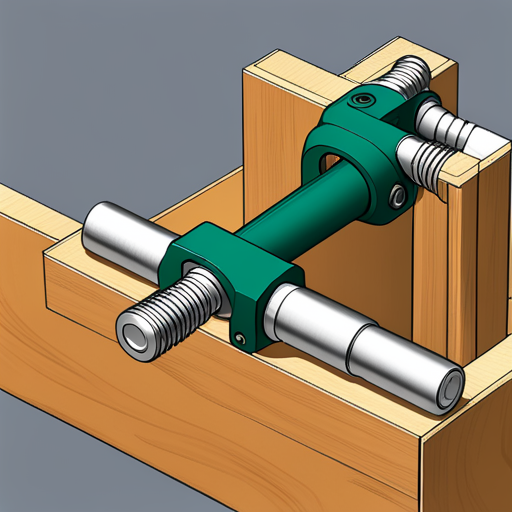

Ajustement par torsion

Un encliquetage de torsion est un joint qui utilise une charnière en forme de spirale pour créer un mécanisme de verrouillage entre deux composants. La charnière est tordue ou tournée pour s'enclencher dans le composant d'accouplement, offrant ainsi une connexion sécurisée et fiable. Les joints à pression par torsion conviennent aux pièces en plastique et présentent des avantages tels qu'un assemblage facile, une force de rétention élevée et une résistance améliorée à la fatigue. Cependant, ils présentent également des inconvénients, tels qu'une flexibilité limitée et une concentration élevée de contraintes au niveau des points charnières. Les joints de torsion à encliquetage sont couramment trouvés dans les composants automobiles, les appareils électroménagers et les jouets.

Ajustement instantané en forme de U

Un encliquetage en forme de U est un type de joint encliquetable qui utilise une caractéristique en forme de U sur un composant et une fente de raccordement sur l'autre. La partie en forme de U est déformée en appliquant une force pour la mettre en place, créant ainsi une connexion solide et sécurisée. Les joints à encliquetage en forme de U conviennent aux composants en plastique et présentent des avantages tels qu'un assemblage facile, une force de rétention élevée et un faible coût. Cependant, ils présentent également certains inconvénients, tels qu'une flexibilité de conception limitée et une concentration élevée de contraintes à l'extrémité de l'élément en forme de U. Les joints à clipser en forme de U sont couramment utilisés dans les produits de consommation, tels que les ustensiles de cuisine, les jouets et les dispositifs médicaux.

Avantages des joints à pression

Montage et démontage faciles

Les joints à clipser sont conçus pour un montage et un démontage faciles, ce qui les rend idéaux pour la fabrication et la production. Par rapport aux méthodes traditionnelles, les joints à encliquetage nécessitent beaucoup moins de temps et d’efforts pour assembler les pièces. Ceci est particulièrement avantageux dans les environnements de production à volume élevé, où le temps et la main-d'œuvre sont essentiels pour déterminer la rentabilité.

Aucun matériel supplémentaire requis

Les joints à encliquetage éliminent le besoin de matériel supplémentaire comme des vis, des boulons et des adhésifs, réduisant ainsi les coûts de matériaux et de main d'œuvre. Ceci est particulièrement important dans des secteurs tels que l’aérospatiale, où la réduction du poids est essentielle pour améliorer le rendement énergétique et les performances. De plus, les joints à encliquetage améliorent la fiabilité des joints en éliminant les points de défaillance potentiels causés par la corrosion ou le desserrage du matériel.

Fiable et longue durée de vie

Les joints à encliquetage assurent une connexion fiable entre les pièces, réduisant ainsi le risque de défaillance mécanique et améliorant la durabilité du produit. Étant donné que les joints à encliquetage ne dépendent pas de matériel externe, les joints présentent moins de points de défaillance, ce qui entraîne une durée de vie plus longue. De plus, les joints à encliquetage offrent une meilleure absorption des chocs et une meilleure résistance aux vibrations que les joints traditionnels, ce qui les rend adaptés aux environnements difficiles.

Esthétique améliorée

Les joints à encliquetage peuvent améliorer considérablement l’esthétique d’un produit en éliminant le matériel inesthétique ou saillant. La conception des joints peut également créer une apparence homogène et élégante avec des pièces en plastique moulées. Ceci est particulièrement important dans le secteur de l'électronique grand public, où l'apparence est essentielle pour déterminer la compétitivité du produit.

Limites de l'utilisation des joints à pression

Processus de production complexe

L’une des principales limites de l’utilisation de joints à encliquetage réside dans le processus de production complexe impliqué. Les joints à encliquetage nécessitent des tolérances serrées entre les pièces d'accouplement pour garantir un ajustement sûr, ce qui nécessite un processus de fabrication méticuleux. Cela signifie que les joints à encliquetage ne conviennent pas à la production en série, car cela peut entraîner des coûts élevés et des retards de production. De plus, le processus de production complexe peut entraîner un mauvais ajustement du joint, entraînant une structure globale plus faible et une éventuelle défaillance du produit. Par exemple, un produit de consommation tel qu'un jouet peut avoir des joints souples en raison des mesures de réduction des coûts de production, ce qui peut entraîner des situations dangereuses pour les enfants lors de leur utilisation.

Sujet à la casse

Les joints à encliquetage sont également sujets à la rupture en raison de divers facteurs, tels que la faiblesse des matériaux, la concentration des contraintes et les conditions environnementales. Le matériau utilisé dans les joints à encliquetage peut avoir une faible résistance et une faible durabilité par rapport aux joints permanents traditionnels, entraînant des fissures ou des déformations au fil du temps. De plus, une concentration de contraintes peut se produire aux coins du joint à encliquetage, entraînant des niveaux de contrainte élevés susceptibles de provoquer la fracture du joint. De plus, des conditions environnementales variables telles que les changements de température, l’humidité et l’exposition aux rayons UV peuvent avoir un impact significatif sur les propriétés mécaniques des joints à encliquetage, conduisant à leur défaillance. Par exemple, un appareil électronique doté de joints à encliquetage dans le boîtier peut tomber en panne lorsqu'il est exposé à des températures élevées, provoquant la déformation et la rupture du joint.

Plus faible que les joints permanents

Enfin, les joints à encliquetage sont plus faibles que les joints permanents traditionnels, une limitation cruciale quant à la résistance globale du produit. Les joints à encliquetage s'appuient sur l'élasticité du matériau pour créer un ajustement sûr, tandis que les joints permanents comme les vis ou les adhésifs offrent une connexion plus robuste. Cela signifie que les joints à encliquetage peuvent ne pas convenir aux applications de résistance et de durabilité plus élevées. Par exemple, un composant de machine doté de joints photo-appropriés peut tomber en panne en raison de la nécessité d'une connexion plus permanente et plus robuste, entraînant des temps d'arrêt et des coûts de maintenance importants.

Problèmes courants avec la conception Snap Fit

Un problème courant dans la conception par encliquetage est la concentration des contraintes, qui se produit lorsque le matériau est soumis à des charges ou des forces importantes. Cela peut provoquer une déformation, une fissuration, voire une défaillance de la pièce. La principale raison derrière la concentration des contraintes est une mauvaise conception, où l'ajustement par pression est trop serré ou trop lâche, ce qui rend la région incapable d'absorber efficacement les contraintes. Pour surmonter ce problème, les concepteurs doivent effectuer une analyse approfondie et des tests de simulation pour garantir que la conception à encliquetage est optimisée pour l'application prévue.

Un autre problème avec la conception par encliquetage est la rupture par fatigue, qui se produit lorsque la pièce subit des charges cycliques répétées. Cela peut affaiblir le matériau avec le temps et éventuellement échouer. La raison sous-jacente de la rupture par fatigue est le choix des matériaux, où le le choix du matériau n'est pas adapté à l'application ou les conditions d'exploitation. Pour atténuer ce problème, les concepteurs doivent prendre en compte les propriétés du matériau et sélectionner celui qui convient, capable de résister au chargement cyclique.

L'impact de ces problèmes sur le produit fini peut être important. La concentration des contraintes et la rupture par fatigue peuvent compromettre l'intégrité structurelle de la pièce, entraînant un dysfonctionnement, voire causant des dommages à l'utilisateur. Il est donc crucial de résoudre ces problèmes avant de lancer le produit. Il garantit que le produit répond aux normes de performances requises et offre une expérience utilisateur optimale.

Meilleures pratiques pour la conception de joints à encliquetage

Tolérances appropriées

L'un des facteurs les plus critiques lors de la conception de joints à encliquetage est la sélection des tolérances appropriées. Les tolérances font référence à la plage d'écart acceptable par rapport à la dimension nominale. L'utilisation de tolérances et de dimensions précises garantit un joint à encliquetage sûr et fiable, capable de résister aux charges prévues. La sélection des tolérances doit tenir compte des propriétés des matériaux, des exigences de conception et des capacités de fabrication. Les meilleures pratiques incluent la sélection du jeu optimal, de l'interférence et de l'ajustement de transition en fonction du matériau et de l'application de conception. Il est également essentiel de prendre en compte des facteurs tels que la température, l’humidité et l’usure tout au long du cycle de vie du produit.

Filet de base au bras en porte-à-faux

Pour éviter les concentrations de contraintes et les ruptures prématurées, la conception des joints à encliquetage doit inclure un congé de base à l'extrémité du bras en porte-à-faux. Un congé est une surface concave arrondie entre les deux surfaces qui se croisent. Le congé minimise la concentration des contraintes en introduisant une transition progressive pour répartir les contraintes dans toute la section transversale du joint. Les meilleures pratiques incluent la sélection du meilleur rayon de congé en fonction de la géométrie du joint, des propriétés du matériau et des charges attendues. Le rayon du congé doit être choisi pour équilibrer la rigidité structurelle et la flexibilité requises pour des performances fiables de joint à encliquetage.

Conception à clip large

La conception de la section transversale du clip est une caractéristique cruciale dans la conception des joints à encliquetage. Une conception à clip large améliore la fiabilité du joint en augmentant la rigidité et en réduisant la déformation pendant le processus d'engagement et de désengagement par encliquetage. La conception plus complète du clip augmente également la zone de contact entre les pièces d'accouplement, réduisant ainsi la concentration de contraintes sur les bords du clip. L'inconvénient d'une conception de clip plus complète est l'augmentation de l'utilisation de matériaux et des coûts de production. Les meilleures pratiques incluent l'analyse des exigences de conception et des charges attendues pour déterminer les dimensions optimales de la section transversale du clip.

Arrêts et cosses

Les butées et les pattes sont des caractéristiques de conception supplémentaires qui peuvent améliorer la fiabilité et les performances du joint à pression. Les butées et les pattes font référence aux saillies ou aux encoches intégrées dans la conception du joint pour fournir une butée positive contre la pièce d'accouplement. Les butées et les pattes peuvent augmenter la résistance du joint à encliquetage au désengagement accidentel dû à des charges de choc ou de vibration. Selon l'application, les butées et les pattes peuvent être conçues pour fournir une rétention unidirectionnelle ou bidirectionnelle. Les meilleures pratiques incluent l'analyse des exigences de conception et des charges attendues pour déterminer la meilleure position, taille et forme des butées et des pattes.

Conception conique

La conception du joint à encliquetage qui comprend une conception conique améliore l'ajustement et la rétention du joint en fournissant une zone de contact supplémentaire entre les pièces d'accouplement. La conception conique peut améliorer l'engagement et le désengagement en réduisant l'insertion et en augmentant la force de désengagement. La conception conique améliore le processus d'assemblage, permettant une tolérance d'empilement entre les pièces d'accouplement. Les meilleures pratiques incluent l'analyse des exigences de conception et des charges attendues pour déterminer l'angle de conicité, la longueur et l'épaisseur optimaux.

Applications des joints à pression

Les joints Snap Fit trouvent des applications répandues dans diverses industries, notamment les secteurs de l’automobile, de l’électronique, du médical et des biens de consommation. Dans l'industrie automobile, les joints Snap Fit sont largement utilisés pour sécuriser et fixer divers composants, tels que les plaquettes de frein, les filtres à huile, les composants CVC, les systèmes d'admission d'air et bien d'autres encore. Par exemple, la calandre de la Volkswagen Passat est fixée sur la carrosserie principale à l'aide de joints à pression, permettant des réparations ou un remplacement faciles et économiques.

Dans l'industrie électronique, les joints Snap Fit constituent un mécanisme de connexion essentiel pour l'assemblage d'appareils compacts et portables tels que les téléphones mobiles, les ordinateurs portables et les tablettes. Les joints Snap Fit sont utilisés pour verrouiller des composants tels que des charnières, des couvercles de batterie, des emplacements pour carte SIM et des écrans d'affichage. Un exemple parfait d'une telle application est le couvercle de la batterie de l'iPhone d'Apple, qui s'enclenche sur le châssis du téléphone, offrant une finition homogène et élégante.

Dans l'industrie médicale, les joints Snap Fit sont utilisés dans divers dispositifs de soins de santé, notamment les inhalateurs, les stylos à insuline et les prothèses. Les joints Snap Fit sont particulièrement avantageux dans l’industrie médicale en raison de leur facilité de nettoyage, de leur résistance aux environnements chimiques difficiles et de leur capacité à garantir un positionnement et un alignement précis des composants. Un bon exemple est l'inhalateur GlaxoSmithKline Diskus, qui utilise des joints Snap Fit pour permettre une manipulation facile et intuitive pour l'administration de médicaments par inhalation.

Dans l'industrie des biens de consommation, Snap Fit Joints assemble divers produits, tels que des jouets, des appareils de cuisine et des sèche-cheveux. Ces pièces peuvent inclure des attaches à clipser, des clips et des languettes de verrouillage. Par exemple, le récipient de stockage des aliments Snapware Total Solution utilise des joints Snap Fit pour fixer le couvercle, fournissant ainsi un joint hermétique et étanche qui prolonge la durée de conservation des aliments tout en conservant leur saveur et leur fraîcheur.

Questions fréquemment posées

Q : Qu’est-ce qu’un joint à pression de torsion ?

R : Un joint à pression de torsion est un type de joint à pression qui permet l'assemblage et le démontage de deux pièces en utilisant la force de rotation.

Q : Quels sont les termes standards liés aux joints à pression ?

R : Certains termes standard liés aux joints à pression incluent le joint à pression, le bouton-pression annulaire, le bouton-pression en porte-à-faux, l'encliquetage, le joint à pression annulaire, les problèmes courants de conception d'encliquetage, le bouton-pression familier, le joint à encliquetage, l'injection, le bouton-pression de torsion, l'ajustement encliquetable en porte-à-faux. , moule d'injection, joint à pression en porte-à-faux, assemblage et démontage, joints à pression de torsion, conception à encliquetage et matériau utilisé.

Q : À quoi sert un joint à pression dans la conception d'un produit ?

R : Les joints à pression sont utilisés dans la conception de produits pour fournir une méthode sûre et efficace d'assemblage de deux ou plusieurs pièces ensemble sans attaches ni adhésifs supplémentaires.

Q : Comment fonctionne un ajustement en porte-à-faux ?

R : Un ajustement encliquetable en porte-à-faux utilise un bras fin et flexible (en porte-à-faux) conçu pour se plier et s'enclencher, créant ainsi une connexion sécurisée entre deux pièces.

Q : Quel est le rôle d'un moule à injection dans la conception de joints à pression ?

R : Un moule d'injection est utilisé dans le processus de fabrication des joints à pression pour produire la forme et la taille souhaitées des pièces.

Q : Quels sont les problèmes de conception courants associés aux ajustements par pression ?

R : Certains problèmes de conception courants associés aux ajustements par encliquetage incluent la concentration des contraintes, des caractéristiques d'encliquetage insuffisantes et une mauvaise sélection des matériaux.

Q : Quels types de matériaux sont couramment utilisés dans la conception de joints à clipser ?

R : Les matériaux couramment utilisés dans la conception des joints à pression comprennent divers plastiques, tels que l'ABS, le polypropylène et nylon.

Q : Quels sont les inconvénients de l’utilisation de joints à pression ?

R : Certains inconvénients liés à l'utilisation de joints à encliquetage incluent une flexibilité limitée dans les modifications de conception, le risque de défaillance sous des contraintes élevées ou une utilisation répétée et la nécessité de tolérances de fabrication précises.

Q : Comment les calculs de conception peuvent-ils être utilisés dans la conception de joints à emboîtement ?

R : Les calculs de conception peuvent être utilisés pour déterminer les dimensions et la géométrie appropriées des joints à pression, en garantissant qu'ils résisteront aux forces prévues et fourniront une connexion sécurisée.

Q : Comment les directives de conception des joints instantanés peuvent-elles aider dans le processus de conception ?

R : Les directives de conception des joints à pression peuvent fournir des informations et des recommandations précieuses pour optimiser la conception des joints à pression, garantissant ainsi leur fonctionnalité, leur durabilité et leur facilité d'assemblage.