¿Qué son los engranajes y sus aplicaciones?

Los engranajes son componentes mecánicos que constan de dos o más ruedas dentadas con dientes entrelazados en sus perímetros. Su objetivo principal es transmitir potencia y movimiento entre ejes giratorios, permitiendo que la maquinaria realice operaciones complejas de manera eficiente. Además de los sistemas mecánicos, los engranajes se utilizan ampliamente en diferentes entornos, incluidos la robótica, los procesos industriales y los sistemas automotrices.

Engranajes y sus funciones en sistemas mecánicos

En los sistemas mecánicos, los engranajes desempeñan un papel fundamental para lograr la ventaja mecánica, esencial para la transmisión de potencia, la reducción de velocidad, el aumento del par y el cambio de dirección. El tamaño y la cantidad de dientes de los engranajes determinan la ventaja mecánica: más bolsas gigantes proporcionan más potencia y bolsas más pequeñas proporcionan más velocidad. Algunos ejemplos notables de sistemas automatizados que utilizan engranajes incluyen bicicletas, ascensores y turbinas eólicas.

Aplicaciones comunes de los engranajes en la vida cotidiana

Los engranajes están presentes en objetos cotidianos, desde portaminas y relojes hasta electrodomésticos y juguetes. Por ejemplo, un portaminas consta de engranajes que controlan el avance y la retracción de la mina. Un reloj tiene trenes de engranajes que regulan el movimiento de las manecillas. Los electrodomésticos de cocina, como licuadoras y batidoras, también tienen engranajes que permiten procesar y mezclar alimentos de manera eficiente.

Aplicaciones industriales de engranajes

En los procesos industriales, los engranajes son componentes críticos que permiten la transmisión eficiente de potencia y movimiento en la maquinaria. Desempeñan un papel importante en los procesos de fabricación, como el embalaje, la impresión y la metalurgia. Ejemplos de aplicaciones industriales de engranajes incluyen transportadores, máquinas perforadorasy tornos.

Engranajes en sistemas automotrices

Los engranajes son componentes esenciales en los sistemas automotrices, ya que permiten la transmisión de potencia desde el motor a las ruedas. Un mensaje automotriz típico consta de varios engranajes, cada uno con un tamaño y número de dientes diferente, lo que permite que el vehículo alcance varias velocidades y niveles de torque. La relación de transmisión determina la velocidad y el par; una relación de transmisión más baja proporciona más par y una relación de transmisión más alta proporciona más impulso.

Aplicaciones de engranajes en robótica

Los engranajes son esenciales en robótica, ya que permiten un control preciso del movimiento y la transmisión de potencia entre el motor y los componentes mecánicos. En robótica, se utilizan diferentes tipos de engranajes, incluidos engranajes rectos, engranajes cónicos y engranajes helicoidales, según los requisitos de la aplicación. Algunos ejemplos de aplicaciones de engranajes en robótica incluyen brazos robóticos, pinzas y robots móviles.

Lectura recomendada: ¿Qué es el recocido?

Una guía completa de diferentes tipos de engranajes

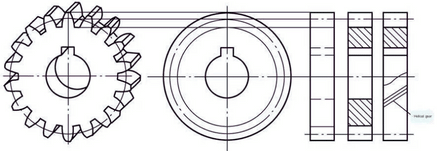

Ruedas dentadas

Los engranajes rectos son el tipo de engranaje más común utilizado en diversas aplicaciones. Son cilíndricos con dientes paralelos al eje. Son conocidos por su simplicidad, alta precisión y transmisión de potencia eficiente. Los engranajes rectos están disponibles en varios tamaños y materiales, lo que los hace ideales para su uso en automóviles, aviones, imprentas y relojes.

Engranajes helicoidales

Los engranajes helicoidales son similares a los engranajes rectos pero tienen dientes en ángulo que se cruzan con el eje del engranaje. Estos dientes en ángulo permiten un funcionamiento suave y silencioso a altas velocidades. Además, los engranajes helicoidales pueden soportar más carga y transmitir más potencia que los engranajes rectos. Los engranajes helicoidales se utilizan comúnmente en industrias como turbinas eólicas, automóviles y maquinaria pesada, donde la eficiencia y la reducción del ruido son cruciales.

Engranajes cónicos

Los engranajes cónicos tienen forma cónica con los dientes colocados en ángulo con respecto a su eje. Se utilizan principalmente en máquinas que requieren un cambio de dirección entre los ejes de entrada y salida. Los engranajes cónicos transmiten potencia y movimiento perpendicularmente entre sí, lo que los hace ideales para ejes de herramientas eléctricas, máquinas de impresión y transmisiones diferenciales de automóviles.

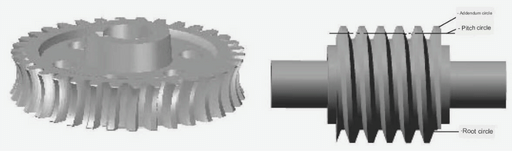

Engranajes helicoidales

Los engranajes helicoidales tienen una configuración única de tornillo sin fin y rueda en la que el gusano es un engranaje cilíndrico con forma de tornillo que engrana con una rueda helicoidal. Estos engranajes transmiten potencia y movimiento en un ángulo de 90 grados y, debido a su alta precisión, los engranajes helicoidales pueden soportar una carga mayor que otros tipos de bolsas. Los engranajes helicoidales se utilizan comúnmente en máquinas que requieren alta precisión, como máquinas textiles, ascensores y máquinas de embalaje.

Engranajes en espiga

Los engranajes en espiga se parecen a los engranajes helicoidales porque tienen dientes en ángulo y pueden funcionar a altas velocidades. Sin embargo, los engranajes en espiga tienen dientes en forma de zigzag que elimina el empuje axial que puede ocurrir en los engranajes helicoidales. Esta característica hace que los engranajes en espiga sean ideales para su uso en máquinas que requieren un funcionamiento de alta precisión y alta velocidad, como turbinas, máquinas mineras y compresores.

¿Cómo funcionan juntos los engranajes?

Los engranajes son componentes esenciales que transmiten potencia entre ejes giratorios y controlan la velocidad, la dirección y el par de la maquinaria. El principio fundamental del funcionamiento de los engranajes es que dos o más engranajes se engranan para transferir potencia del engranaje impulsor al engranaje impulsor. La relación de transmisión es la relación entre la velocidad de rotación del engranaje impulsado y la velocidad de rotación del engranaje impulsor, que determina la velocidad y el par del eje de salida. El engrane de los engranajes depende del número de dientes, el diámetro de paso y el ángulo de presión, que deben coincidir para un rendimiento óptimo.

Comprensión de los perfiles de los dientes de los engranajes y sus impactos en el rendimiento

La forma y el tamaño de los perfiles de los dientes de los engranajes afectan su rendimiento, incluido el ruido, el desgaste, la eficiencia y la capacidad de carga. Los perfiles dentales más utilizados son el involuto, el cicloidal y el trocoidal, cada uno con características y ventajas únicas. Por ejemplo, los engranajes involutivos se utilizan ampliamente para un funcionamiento suave y silencioso, mientras que las bolsas cicloidales son adecuadas para aplicaciones de alta velocidad y alto par. Los dientes de los engranajes también desempeñan un papel crucial en el control de la dirección de rotación y la prevención del deslizamiento.

El papel de las cremalleras en la transmisión del movimiento lineal

Las cremalleras son componentes de engranajes lineales que convierten el movimiento de rotación en movimiento lineal sin mecanismos adicionales. Consisten en una barra recta con dientes paralelos que se acoplan con los dientes del piñón para generar un movimiento lineal con precisión. Las cremalleras se utilizan en diversas aplicaciones, como maquinas CNC, ascensores, robótica y actuadores lineales, que requieren un posicionamiento preciso y control de velocidad. Las cremalleras incluyen rectas, helicoidales y espirales, con diferentes ventajas en capacidad de carga, nivel de ruido y juego.

Explorando los trenes de engranajes y sus aplicaciones

Los trenes de engranajes son conjuntos de múltiples engranajes que transfieren potencia y rotación de una etapa a otra para lograr la velocidad y el par de salida deseados. Proporcionan una forma flexible y eficiente de diseñar maquinaria compleja con diferentes relaciones de transmisión y configuraciones. Los tipos de trenes de engranajes varían desde simples engranajes rectos hasta engranajes planetarios, dependiendo del número de bolsas, ejes y disposiciones de engranajes. Los trenes de engranajes pueden reducir o aumentar la velocidad, cambiar de dirección, dividir el par y sincronizar el movimiento en diversas aplicaciones, como la automoción, la aeroespacial y las turbinas eólicas.

Descripción general de los engranajes planetarios y sus ventajas

Los engranajes planetarios, también conocidos como engranajes epicicloidales, son un tipo de tren de engranajes que consta de un engranaje planetario, engranajes planetarios y una corona dispuesta de forma planetaria. Ofrecen varias ventajas sobre los engranajes convencionales, como compacidad, alta densidad de potencia, bajo nivel de ruido y alta eficiencia. Los engranajes planetarios se utilizan en diversas aplicaciones, como cajas de cambios, juntas robóticas, turbinas eólicas y bicicletas, que requieren un alto par y control de velocidad. Las ventajas de los engranajes planetarios los convierten en una excelente opción para aplicaciones industriales y de consumo que exigen alto rendimiento y confiabilidad.

¿Qué son los engranajes internos y externos?

Un engranaje interno presenta dientes en la circunferencia interior, mientras que un engranaje externo presenta dientes en el borde exterior. Trabajan juntos para regular la transmisión de movimiento de un componente giratorio a otro. Los engranajes internos se utilizan normalmente como mecanismo de reacción, mientras que los engranajes externos funcionan como mecanismo impulsor. El diámetro de paso, el perfil de los dientes, el ángulo de paso y otros factores técnicos influyen en el rendimiento de los engranajes.

Diferencias entre engranajes internos y externos.

Los engranajes internos y externos se diferencian de varias maneras. Una de las diferencias más significativas es que los engranajes internos tienen dientes en la circunferencia interior, mientras que las mochilas externas tienen dientes en el borde exterior. El rango de tamaño de los engranajes internos es generalmente más pequeño que el de las cargas externas. Los engranajes internos también tienen una mayor capacidad de torsión y una relación de contacto más baja que los engranajes externos. Generan menos ruido y son más precisos pero requieren procesos de fabricación más complicados.

Aplicaciones de engranajes internos.

Los engranajes internos tienen un uso generalizado en numerosos sectores industriales. Son populares en la industria aeroespacial, la robótica y la maquinaria de transmisión de energía. Los engranajes internos son un mecanismo de reacción ideal en aplicaciones como un sistema de reducción de engranajes, donde se debe aumentar la relación de transmisión. También se utilizan ampliamente en transportadores, bombas y equipos de embalaje.

Usos de engranajes externos.

Los engranajes externos, como los grandes sistemas transportadores, grúas y equipos móviles, se utilizan con frecuencia como mecanismo impulsor en aplicaciones de transmisión de potencia. Los engranajes externos pueden transmitir alta potencia y al mismo tiempo lograr una alta eficiencia con un ruido mínimo. También se emplean en aplicaciones industriales y de automoción, como cajas de cambios y sistemas de turbinas eólicas.

Beneficios y limitaciones de los engranajes internos y externos.

Tanto los engranajes internos como los externos tienen sus ventajas y desventajas. Una ventaja de los engranajes internos sobre los paquetes externos es su capacidad para proporcionar una transmisión de velocidad de rotación precisa y consistente. Los grupos externos producen una fuerza de contacto menor, brindando información de potencia más precisa. Además, los grupos externos pueden transmitir más potencia que los engranajes internos. Sin embargo, las cargas internas pueden ser más difíciles de fabricar y requieren un mecanizado más preciso. Por el contrario, los paquetes externos requieren un mecanizado de menor precisión.

Consideraciones de diseño para engranajes internos y externos.

El diseño de engranajes internos y externos es fundamental para su funcionalidad y eficiencia. Las consideraciones de diseño para engranajes internos incluyen el tamaño de los dientes del engranaje, el diámetro de paso, el perfil de los dientes y el ángulo de paso. Lo mismo se aplica a los paquetes externos, pero con algunas características de diseño adicionales, como la cantidad de dientes, la distancia entre centros y el ángulo de la hélice. La incorporación de una lubricación adecuada y procesos de fabricación precisos también es esencial para la longevidad y el rendimiento de ambos tipos de engranajes. Además, es necesaria una evaluación precisa del entorno de aplicación para lograr un rendimiento y una longevidad óptimos del engranaje.

¿Cuáles son los principales factores a considerar al seleccionar las marchas?

Requisitos de capacidad de carga y par

Un engranaje debe poder soportar el peso y la fuerza de la carga que transportará. Los requisitos de torsión están relacionados con la potencia necesaria para girar las bolsas y pueden variar según la aplicación del equipo. La selección adecuada de estos factores ayudará a garantizar un rendimiento y una longevidad óptimos del engranaje.

Materiales de engranajes y sus propiedades.

La elección del material está determinada por las condiciones de funcionamiento del engranaje, incluidos factores como la temperatura, la presión y la resistencia química. Las propiedades del material proporcionan información esencial sobre la resistencia, dureza, resistencia al desgaste y otras características de un engranaje que afectan su durabilidad y eficiencia.

Consideraciones sobre ruido y vibraciones

Estos pueden mejorar el rendimiento general, la eficiencia y la vida útil del equipo. Se pueden minimizar mediante el diseño, la selección de materiales y las técnicas de fabricación adecuadas. El ruido y las vibraciones también se pueden reducir mediante lubricantes especializados y otros revestimientos protectores.

Requisitos de lubricación y mantenimiento.

La lubricación adecuada es esencial para evitar el desgaste, la fricción y otros problemas que pueden reducir la eficiencia y dañar el engranaje. También se requieren mantenimiento, inspecciones y reparaciones regulares para garantizar un rendimiento y una longevidad óptimos y evitar costosas averías y tiempos de inactividad.

Consideraciones de rentabilidad y fabricación.

El costo de producción, transporte, instalación y mantenimiento debe tenerse en cuenta en el proceso de toma de decisiones. Las consideraciones de fabricación incluyen la complejidad del diseño, los requisitos de herramientas y los tiempos de producción. Es necesario un análisis exhaustivo de todos estos factores para garantizar que el equipo final seleccionado sea apropiado para la aplicación prevista, eficiente y rentable.

Lectura recomendada: Equipo: todo lo que necesitas saber

Preguntas frecuentes

P: ¿Cuáles son los diferentes tipos de engranajes?

R: Los diferentes engranajes incluyen engranajes cónicos, engranajes helicoidales, engranajes rectos, engranajes helicoidales dobles, engranajes hipoides, engranajes en espiga, engranajes helicoidales, engranajes internos y engranajes en espiga.

P: ¿Qué es un engranaje cónico?

R: Un engranaje cónico es un tipo de engranaje que tiene dientes cortados en forma de cono y se utiliza principalmente para transmitir potencia entre ejes que se cruzan.

P: ¿Qué es un engranaje de doble hélice?

R: Un engranaje de doble hélice, también conocido como engranaje en espiga, es un tipo de engranaje que tiene dos juegos de dientes cortados en forma de espiral en direcciones opuestas. Este diseño ayuda a eliminar el empuje axial generado por los engranajes helicoidales.

P: ¿Qué es un engranaje hipoide?

R: Un engranaje hipoide es un tipo de engranaje con dientes cortados en una superficie perpendicular al eje del equipo. Se utiliza comúnmente en aplicaciones donde los ejes de entrada y salida no están en el mismo plano.

P: ¿Qué es un engranaje helicoidal?

R: Un engranaje helicoidal es un tipo de engranaje que consta de un engranaje en forma de tornillo llamado gusano y un engranaje de rueda llamado rueda helicoidal. Se utiliza para transmitir movimiento entre ejes perpendiculares.

P: ¿Qué es un engranaje interno?

R: Un engranaje interno es un tipo de engranaje que tiene dientes cortados en la superficie interior de un cilindro. Se utiliza comúnmente en aplicaciones donde el espacio es limitado.

P: ¿Qué es un engranaje en espiga?

R: Un engranaje en espiga, también conocido como engranaje de doble hélice, es un tipo de engranaje que tiene dos juegos de dientes cortados en forma de espiral en direcciones opuestas. Este diseño ayuda a eliminar el empuje axial generado por los engranajes helicoidales.

P: ¿Cómo se pueden clasificar los engranajes?

R: Los engranajes se pueden clasificar según su forma, como engranajes cónicos, engranajes helicoidales, engranajes rectos y engranajes en espiga, o según su aplicación, como transmisiones por engranajes, transmisiones por engranajes planetarios, engranajes de piñón y cremallera y engranajes de inglete.

P: ¿Cuáles son los usos de los engranajes?

R: Los engranajes se pueden utilizar en diversas aplicaciones, como dispositivos mecánicos, transmisiones por engranajes, sistemas de transmisión y transmisión de potencia. Se utilizan para transmitir potencia y movimiento entre dos engranajes.