Introducción al moldeo por inyección de ABS

El moldeo por inyección de plástico de acrilonitrilo butadieno estireno (ABS) es un proceso versátil ampliamente utilizado en diversas industrias debido a su impresionante durabilidad y resistencia. El ABS, un polímero termoplástico, se destaca por su excelente resistencia al impacto y dureza. El moldeo por inyección permite darle forma al ABS en una amplia gama de componentes, desde piezas simples hasta sistemas complejos, lo que lo hace ideal para industrias como la automotriz, la electrónica y los bienes de consumo. En esta guía, profundizamos en las complejidades del moldeo por inyección de ABS, analizando sus ventajas, aplicaciones y procesos.

Las ventajas del moldeo por inyección de ABS

El moldeo por inyección de ABS ofrece varios beneficios que lo convierten en la opción preferida de muchos fabricantes. Es alta Resistencia al impacto y su dureza lo hacen resistente y duradero, lo que reduce la frecuencia de reemplazo y genera ahorros de costos. Además, el peso ligero del ABS lo convierte en una opción deseable para aplicaciones con restricciones de peso. La alta resistencia al calor del material también lo hace adecuado para temperaturas fluctuantes.

Beneficios del plástico ABS

El plástico ABS es conocido por su resistencia y versatilidad. Su alta resistencia a la tracción lo hace resistente a impactos físicos, mientras que su resistencia química garantiza que resista la exposición a muchos productos químicos cotidianos, mejorando su durabilidad. Este plástico es fácil de pintar y pegar, lo que permite a los fabricantes diseñar productos estéticamente agradables sin comprometer la funcionalidad.

Aplicaciones del moldeo por inyección de ABS

El moldeo por inyección de ABS se utiliza ampliamente en diversas industrias debido a las propiedades beneficiosas del plástico ABS. En la industria automotriz, se utiliza para fabricar componentes como tableros y cubiertas de ruedas. La industria electrónica utiliza ABS para fabricar carcasas para computadoras y otros dispositivos electrónicos. ABS es famoso por fabricar productos como juguetes y electrodomésticos de cocina en el sector de bienes de consumo. Este uso generalizado subraya la versatilidad y utilidad del moldeo por inyección de ABS.

Desventajas del moldeo por inyección de ABS

A pesar de sus innumerables ventajas, el moldeo por inyección de ABS tiene sus limitaciones. El proceso es relativamente costoso y requiere una inversión inicial significativa. Además, se necesitan profesionales experimentados para operar la maquinaria y gestionar el proceso de moldeo por inyección, lo que aumenta el costo.

Limitaciones del plástico ABS

El plástico ABS, aunque robusto y versátil, no está exento de defectos. Su resistencia a los productos químicos, aunque generalmente alta, no resiste los ácidos y bases sólidos ni ciertos disolventes orgánicos. Tampoco es el material más respetuoso con el medio ambiente, ya que no es biodegradable y contribuye a los residuos de los vertederos si no se recicla adecuadamente.

Desafíos en el moldeo por inyección de ABS

Existen varios desafíos asociados con el moldeo por inyección de ABS. Mantener la temperatura óptima para el proceso de moldeo puede resultar tedioso, ya que el plástico ABS tiene un alto punto de fusión. Cualquier inconsistencia en el proceso puede provocar defectos en el producto final, como deformaciones o encogimiento. Además, el tiempo de enfriamiento del ABS es más largo que el de otros plásticos, lo que puede reducir las tasas de producción.

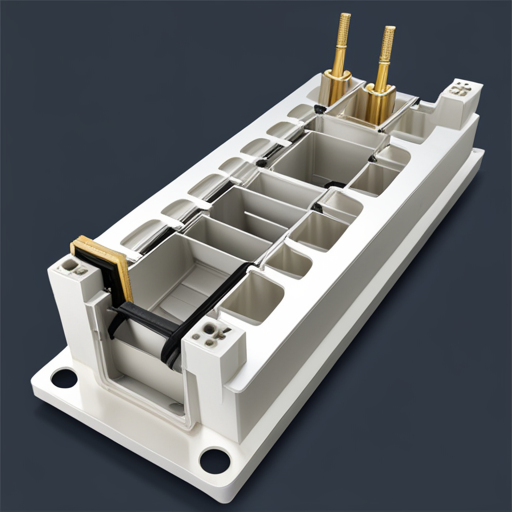

Proceso de moldeo por inyección de ABS

El proceso de moldeo por inyección de ABS implica varios pasos vitales. Primero, el plástico ABS se calienta hasta su punto de fusión, haciéndolo maleable y listo para moldear. Luego, este material fundido se introduce en una cavidad del molde que refleja la forma deseada del producto final. El plástico fundido se llena y se adapta a los intrincados detalles del molde. Una vez lleno el molde, el plástico puede enfriarse y solidificarse, formando un objeto sólido. El molde se abre una vez que el plástico se ha enfriado lo suficiente y se expulsa el producto ABS final.

Guía paso a paso para el moldeo por inyección de ABS

- Preparación de materiales: Los gránulos de plástico ABS se introducen en el moldeo por inyección máquina.

- Derritiendo: Los gránulos se calientan hasta que se derriten en forma líquida.

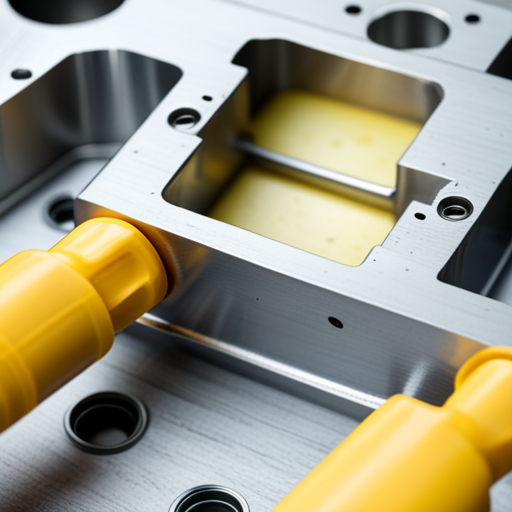

- Inyección: El plástico derretido se inyecta en el molde a alta presión.

- Enfriamiento: El molde se enfría, permitiendo que el plástico se solidifique y dé forma al molde.

- Expulsión: Una vez endurecido el plástico se abre el molde y se expulsa el producto.

Consideraciones esenciales para el moldeo por inyección de ABS

Cuando se utiliza ABS para moldeo por inyección, se deben considerar varios factores. Mantener la temperatura correcta durante todo el proceso es crucial para evitar defectos en el producto final. El diseño del molde debe permitir un enfriamiento uniforme, ya que un enfriamiento desigual puede provocar deformaciones o contracción. Además, teniendo en cuenta el impacto medioambiental del ABS, se deben implementar procesos de reciclaje adecuados para minimizar los residuos.

Aplicaciones del plástico ABS en diversas industrias

El plástico ABS es conocido por su robustez, apariencia brillante y resistencia a impactos físicos y corrosión química, lo que lo convierte en la opción preferida en numerosas industrias.

- Industria automotriz: El ABS se utiliza comúnmente para fabricar piezas interiores y exteriores de automóviles debido a su fuerza, resiliencia y resistencia al calor. Los ejemplos incluyen molduras del tablero, paneles de la carrocería y piezas de parachoques.

- Electrónica: Las propiedades aislantes y resistentes a los impactos del plástico ABS lo hacen ideal para carcasas electrónicas. Se utiliza ampliamente en la fabricación de piezas para computadoras, televisores y otros dispositivos electrónicos.

- Industria del juguete: Reconocido por ser robusto y seguro, el plástico ABS es una opción popular para los juguetes, especialmente los bloques de construcción, debido a su alta resistencia al impacto y su acabado colorido.

- Dispositivos médicos: La resistencia y durabilidad del ABS se utilizan para crear dispositivos médicos robustos y confiables.

Ejemplos de productos de plástico ABS

A continuación se muestran algunos ejemplos comunes de productos fabricados con plástico ABS:

- Componentes automotrices como tapacubos, guardabarros y parrillas.

- Carcasas electrónicas incluyen herramientas eléctricas, electrodomésticos de cocina y controles remotos de TV.

- juguetes, en particular, bloques de construcción y kits de montaje de modelos.

- Dispositivos médicos como instrumentos quirúrgicos, componentes de ventiladores y carcasas para equipos médicos.

Propiedades del material ABS

El ABS (acrilonitrilo butadieno estireno) es un polímero termoplástico que exhibe una combinación de propiedades beneficiosas, lo que lo convierte en un material versátil de elección en diversas industrias.

Propiedades mecánicas y térmicas

- Fortaleza: El plástico ABS es conocido por su alta resistencia a la tracción y a los impactos físicos. Su naturaleza robusta lo hace ideal para aplicaciones de servicio pesado.

- Flexibilidad: A pesar de su resistencia, el ABS tiene buena flexibilidad y resiste la tensión sin romperse, lo que le proporciona una resistencia compacta.

- Resistencia al calor: El ABS puede soportar temperaturas de hasta 80 °C (176 °F), lo que lo hace adecuado para entornos con exposición moderada al calor.

Resistencia química del ABS

- Resistencia a Ácidos y Álcalis: El ABS muestra buena resistencia a muchos ácidos, álcalis y sales, lo que lo hace adecuado para diversos entornos químicos.

- Resistencia a los disolventes orgánicos: El ABS tiene una resistencia limitada a los disolventes orgánicos y puede degradarse tras una exposición prolongada. Sin embargo, puede resistir el contacto breve con estas sustancias.

- Baja absorción de agua: El ABS tiene una baja tasa de absorción de humedad, lo que lo hace resistente a la hinchazón y la deformación cuando se expone a condiciones de humedad. Esta cualidad también hace que el ABS sea una excelente opción para condiciones húmedas.

El ABS (acrilonitrilo butadieno estireno) es un material versátil con muchas propiedades que lo hacen adecuado para diversas aplicaciones en todas las industrias. Su fuerza, flexibilidad, estabilidad térmica, resistencia química y baja absorción de humedad lo hacen ideal para diversos productos, desde juguetes hasta dispositivos médicos y electrónica de consumo. A pesar de las limitaciones menores en la resistencia a los disolventes orgánicos, el ABS sigue siendo una opción popular en los procesos de fabricación.

Preguntas frecuentes

P: ¿Qué es el moldeo por inyección de plástico ABS?

R: En el proceso de moldeo por inyección de plástico, se inyecta plástico ABS (acrilonitrilo butadieno estireno) fundido en un molde personalizado para producir diversas piezas y productos de plástico.

P: ¿Cuáles son las propiedades críticas del material ABS?

R: El material ABS tiene un buen equilibrio entre resistencia, rigidez, impacto y resistencia química. También es conocido por su excelente estabilidad dimensional y alta resistencia al calor.

P: ¿Cómo funciona el proceso de moldeo por inyección de plástico?

R: El moldeo por inyección de plástico implica fundir material plástico (en este caso, ABS) e inyectarlo en un molde a alta presión. Luego, el plástico derretido se enfría y solidifica para tomar la forma del molde, lo que da como resultado la producción de piezas de plástico.

P: ¿Cuáles son algunas de las ventajas del moldeo por inyección de plástico ABS?

R: El moldeo por inyección de plástico ABS ofrece varias ventajas, entre ellas, bajo costo, alta eficiencia de producción, versatilidad en el diseño y excelente acabado de la superficiey la capacidad de producir formas complejas y detalles intrincados.

P: ¿Qué factores se deben considerar en el diseño de piezas de plástico para moldeo por inyección?

R: Se deben considerar varios factores al diseñar piezas de plástico para moldeo por inyección, incluido el espesor de la pared, los ángulos de salida, las líneas de separación, las entradas y salidas de aire y la selección de materiales.

P: ¿Cuál es el espesor de pared recomendado para piezas de ABS?

R: El espesor de pared recomendado para piezas de ABS suele oscilar entre 1 mm y 4 mm, según el tamaño y la complejidad de la pieza. Es posible que se requieran paredes más gruesas para detalles más grandes o estructuralmente más exigentes.

P: ¿Cuál es la presión de inyección ideal para el plástico ABS?

R: La presión de inyección ideal para plástico ABS suele estar entre 60 MPa y 100 MPa. Sin embargo, la presión de inyección exacta puede variar según los requisitos específicos de la pieza y las condiciones de moldeo.

P: ¿Cuál es la temperatura de fusión recomendada para el plástico ABS?

R: La temperatura de fusión recomendada para el plástico ABS suele estar entre 200 °C y 240 °C. Es esencial mantener una temperatura de fusión constante para garantizar un flujo y llenado adecuados del molde.

P: ¿Cuáles son los diferentes grados de material ABS disponibles para moldeo por inyección?

R: Hay varios grados de material ABS disponibles para moldeo por inyección, incluido ABS de uso general, ABS ignífugo, ABS de grado enchapado, ABS modificado por impacto y ABS de alta temperatura.

P: ¿Se puede utilizar el plástico ABS para aplicaciones de alta temperatura?

R: El plástico ABS tiene una resistencia al calor relativamente baja en comparación con otros plásticos de ingeniería. Si bien puede soportar temperaturas moderadas, no se recomienda para aplicaciones de alta temperatura que superen los 80-85°C.