Cómo diseñar piezas roscadas para impresión 3D

Al diseñar piezas roscadas para impresión 3D, hay varias consideraciones a tener en cuenta para garantizar una impresión exitosa.

- Tamaño del hilo: El tamaño de los hilos es crucial. Es posible que un tamaño de hilo más pequeño no se imprima con precisión y que la pieza no encaje. Se recomienda utilizar un tamaño de rosca mínimo de M6 para impresoras 3D FDM.

- Perfil de hilo: El perfil de rosca estándar de 60 grados es una opción común para piezas impresas en 3D. Sin embargo, un perfil de contrafuerte o de rosca cuadrada puede ser más adecuado para piezas que estarán sometidas a cargas pesadas.

- Orientación del hilo: Alinear los hilos que se van a imprimir horizontalmente puede ayudar a reducir el riesgo de errores de impresión. Esta orientación permite una mayor resolución de impresión y reduce la necesidad de estructuras de soporte.

- Insertos: Para piezas que deben soportar un uso repetido, considere diseñar la región para acomodar inserciones roscadas. Las inserciones de metal pueden proporcionar la resistencia y durabilidad necesarias.

- Consideraciones materiales: El material utilizado para la impresión puede tener un efecto significativo en la durabilidad y funcionalidad de la pieza. ABS o PLA Se utilizan a menudo por su equilibrio entre resistencia, flexibilidad y capacidad de impresión.

Recuerde, siempre es aconsejable imprimir primero una pieza de prueba para asegurarse de que su diseño funcionará como se espera. Esto puede ahorrarle tiempo y recursos a largo plazo.

Comprensión del diseño de hilos para impresión 3D

Para comprender el diseño de hilos para la impresión 3D, es esencial considerar las características de los hilos y cómo se manipulan. Las líneas se definen por su diámetro primario, diámetro menor y paso. Las líneas se pueden clasificar como métricas o imperiales, lo que añade complejidad al proceso de diseño. La resolución de la impresora afecta el nivel de detalle que se puede lograr, pero también afecta el tiempo de impresión y el uso de material. Equilibrar las limitaciones clave, de materiales y los requisitos funcionales es crucial para una impresión 3D exitosa de piezas roscadas. Comprender estos matices permite la creación de componentes duraderos y eficientes.

Utilización de software CAD para piezas roscadas

La utilización del software de diseño asistido por computadora (CAD) es un paso fundamental en la creación de piezas roscadas de alta calidad, precisas y funcionales para la impresión 3D. A continuación se detallan consideraciones clave al utilizar software CAD para este propósito:

- Diseñando los hilos: La mayoría del software CAD tiene herramientas integradas para ayudar en la creación de roscas métricas e imperiales estándar. Esto ahorra tiempo y garantiza el cumplimiento de estándares universales.

- Optimización para la imprimibilidad: El diseño debe optimizarse para la impresión 3D, considerando la resolución de la impresora y las propiedades del material. Esto podría significar evitar métodos demasiado complicados, que podrían aumentar el tiempo de impresión y el uso de material.

- Verificando el diseño: Antes de imprimir, se debe examinar el diseño para detectar posibles problemas que puedan afectar la capacidad de impresión o la funcionalidad. Las herramientas de software permiten realizar pruebas virtuales del componente, lo cual es crucial para identificar y resolver problemas potenciales.

- Exportar en el formato correcto: El archivo debe enviarse en un formato compatible con la impresora 3D. Los formatos comunes incluyen .STL y . OBJ.

- Impresión de prueba: Dada la complejidad de las piezas roscadas, se recomienda realizar una impresión de prueba. Esto permite realizar los ajustes necesarios antes de comprometerse con una imagen final.

En resumen, el software CAD es una poderosa herramienta en el diseño de piezas roscadas para impresión 3D, facilitando precisión, eficiencia y funcionalidad en la impresión final.

Consideraciones para imprimir hilos internos

La impresión de hilos internos plantea desafíos únicos que requieren una cuidadosa consideración para una impresión 3D exitosa:

- Resolución de la máquina: Dado que las roscas internas suelen ser más pequeñas y complejas que las externas, la resolución de la impresora 3D entra en juego. Las impresoras con mayor resolución suelen ser mejores para reproducir con precisión los intrincados diseños de las roscas internas.

- Elección de materiales: El material utilizado para la impresión puede afectar significativamente el éxito de las roscas internas. Algunas telas pueden encogerse o deformarse durante el proceso de enfriamiento, lo que puede distorsionar las líneas impresas. Elegir un material estable puede ayudar a mitigar estos problemas.

- Postprocesamiento: A menudo, las roscas internas requieren cierto grado de posprocesamiento después de la impresión, como limpiarlas o volver a roscarlas con un cortahilos, para garantizar una acción suave y un ajuste adecuado.

- Estructuras de soporte y orientación.: Dependiendo del diseño, es posible que deba considerar el uso de estructuras de soporte. Además, la orientación de la impresión puede afectar la calidad y funcionalidad de los hilos.

- Tolerancia y ajuste: Es esencial tener en cuenta la tolerancia y el ajuste en las etapas de diseño. Es posible que la herramienta de roscado del software CAD no tenga en cuenta esto, por lo que es posible que sean necesarios ajustes manuales.

En conclusión, imprimir hilos internos requiere una cuidadosa consideración de múltiples factores, pero con el enfoque correcto, es totalmente posible.

Optimización de la altura de la capa para la precisión del hilo

Para optimizar la precisión del hilo en la impresión 3D, es fundamental comprender la relación entre la altura de la capa y la resolución. Las alturas de capa más bajas dan como resultado impresiones de mayor resolución, lo que mejora la precisión de características complejas como las roscas internas. Sin embargo, esto puede aumentar el tiempo de impresión. Equilibrar la altura de la capa con el tamaño y el paso de la rosca, así como utilizar la configuración de corte del software, puede ayudar a lograr resultados óptimos. Tenga en cuenta que optimizar la altura de la capa para la precisión del hilo puede requerir múltiples impresiones de prueba y ajustes, pero el resultado es una impresión perfectamente roscada.

Técnicas de posprocesamiento para mejorar la calidad del hilo

Las técnicas de posprocesamiento pueden mejorar la calidad del hilo en la impresión 3D. Métodos como volver a roscar, limpiar con solventes o aerógrafo y el recocido térmico pueden mejorar el ajuste y el funcionamiento. Sin embargo, es esencial considerar los cambios dimensionales y permitir ajustes durante la etapa de diseño. A pesar de las posibles pruebas y errores, los beneficios de la funcionalidad de impresión hacen que el posprocesamiento valga la pena.

Elegir los insertos y sujetadores adecuados para piezas impresas en 3D

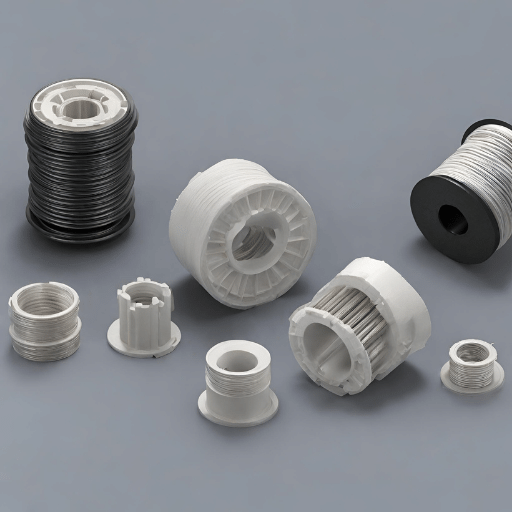

Beneficios de las inserciones termofijadas en la impresión 3D

Las inserciones termofijadas ofrecen varios beneficios en la impresión 3D que las convierten en una opción atractiva para muchas aplicaciones:

- Durabilidad: Proporcionan hilos sólidos y resistentes al desgaste en piezas impresas en 3D, lo que mejora la longevidad de la pieza.

- Soporte de carga mejorado: Las inserciones termofijadas mejoran la capacidad de carga de las piezas impresas en 3D, haciéndolas adecuadas para aplicaciones más exigentes.

- Instalación simple: Se pueden instalar fácilmente con un soldador, lo que reduce la complejidad del posprocesamiento.

- Reutilizable: Las piezas con inserciones termofijadas se pueden desmontar y volver a montar sin dañar las roscas, lo que fomenta la reutilización.

- Versatilidad: Se pueden utilizar con una variedad de termoplásticos, ofreciendo flexibilidad en la selección de materiales.

Tenga en cuenta que, si bien las inserciones termofijadas mejoran significativamente las propiedades mecánicas de las piezas impresas en 3D, es crucial predecir con precisión la expansión y contracción térmica del material para garantizar un ajuste preciso.

Seleccionar el sujetador ideal para componentes impresos en 3D

Al seleccionar el sujetador ideal para componentes impresos en 3D, se deben tener en cuenta varios factores:

- Compatibilidad de materiales: El material del sujetador debe ser compatible con el material de la pieza impresa en 3D para evitar problemas como corrosión galvánica, desgaste excesivo o deformación plástica.

- Requisitos de carga: Diferentes sujetadores tienen diferentes capacidades de carga. Comprender los requisitos de carga del componente ayudará a determinar el tamaño, tipo y grado de resistencia del pasador necesario.

- Factores ambientales: Se deben considerar factores como la temperatura, la humedad y la exposición a productos químicos, ya que pueden afectar el rendimiento del sujetador.

- Costo y disponibilidad: El precio y la disponibilidad de los sujetadores también pueden influir en su decisión, especialmente para proyectos de gran escala o de presupuesto limitado.

- Herramientas de instalación: También se deben considerar las herramientas y equipos necesarios para la instalación de sujetadores. Algunos sujetadores pueden requerir herramientas especializadas para su instalación, lo que puede aumentar el costo general y la complejidad del ensamblaje.

Si considera cuidadosamente estos factores, podrá seleccionar el sujetador más adecuado para sus componentes impresos en 3D, garantizando un rendimiento y una durabilidad duraderos.

Integración de tornillos autorroscantes en diseños impresos en 3D

Los tornillos autorroscantes ofrecen una solución eficaz para fijar componentes impresos en 3D, especialmente cuando es necesario desmontarlos y volverlos a montar varias veces. Estos tornillos, como su nombre indica, crean sus roscas a medida que se introducen en el material, lo que elimina la necesidad de roscar previamente.

Al integrar tornillos autorroscantes en diseños impresos en 3D, tenga en cuenta las siguientes consideraciones:

1. Resistencia del material: El material de la pieza impresa en 3D debe ser lo suficientemente fuerte como para soportar la fuerza del tornillo que crea su rosca. Es posible que los materiales más blandos, como ciertos tipos de plástico, no sujeten el tornillo de forma segura.

2. Tamaño adecuado: El tornillo debe tener el tamaño adecuado para el agujero. Un orificio demasiado grande no sujetará el tornillo de forma segura, mientras que un punto demasiado pequeño puede provocar que el material se agriete o que el tornillo se deshilache.

3. Diseño de tornillo: Utilice un diseño de tornillo autorroscante que sea adecuado para el material que esté utilizando. Algunos tornillos están diseñados específicamente para plásticos, mientras que otros están diseñados para usarse en metal o madera.

4. Preperforación: Aunque no siempre es necesario, perforar previamente un orificio del tamaño correcto puede facilitar la inserción del tornillo y reducir el riesgo de dañar el material.

Si sigue estas pautas, podrá incorporar con éxito tornillos autorroscantes en sus diseños impresos en 3D, mejorando la funcionalidad y la longevidad del producto.

Comprensión de las tolerancias de rosca y la fusión de piezas funcionales

Las tolerancias de rosca y la fusión de piezas funcionales son consideraciones críticas en la impresión 3D. Comprender estos elementos puede mejorar significativamente la durabilidad y el rendimiento de sus diseños impresos en 3D, especialmente cuando se trabaja con tornillos autorroscantes.

Tolerancia del hilo: La tolerancia de la rosca se refiere al límite permisible de variación en el tamaño y la geometría de las roscas. En el contexto de la impresión 3D, es fundamental mantener tolerancias de rosca adecuadas para garantizar que los tornillos autorroscantes puedan formar líneas con precisión. Una tolerancia demasiado ajustada puede provocar una fricción excesiva o que el tornillo no encaje, mientras que una tolerancia demasiado floja puede provocar una conexión débil.

Fusión de hilos: La fusión de hilos, o adhesión de capas, es otro aspecto crucial a considerar. Se refiere a qué tan bien se unen las capas individuales de la pieza impresa en 3D. Una buena adhesión de la capa es crucial para la integridad estructural de la pieza, especialmente cuando se somete a la tensión de un tornillo autorroscante al introducirse. Una mala adhesión de la capa puede provocar delaminación, donde las capas se separan entre sí, comprometiendo la resistencia de la pieza. .

Equilibrar las tolerancias y la fusión de los hilos es un aspecto fundamental en la creación de piezas funcionales impresas en 3D. La comprensión y aplicación adecuadas de estos principios pueden conducir a un rendimiento superior y una mayor longevidad en sus diseños.

Mejora de diseños roscados para diferentes materiales de filamentos

Cada material de filamento en la impresión 3D tiene propiedades específicas que influyen en el rendimiento de los hilos impresos. Comprender estas propiedades puede ayudar a optimizar los diseños de roscas para diferentes materiales de filamentos.

PLA (ácido poliláctico): El PLA es un material biodegradable y fácil de usar que ofrece una excelente resolución de detalles. Sin embargo, es relativamente frágil y es posible que no resista bien la tensión de los tornillos autorroscantes. Para PLA, es recomendable utilizar roscas más grandes y considerar inserciones termofijadas para un mejor rendimiento.

ABS (Acrilonitrilo Butadieno Estireno): El ABS es fuerte, flexible y resistente al calor, lo que lo hace adecuado para hilos que estarán expuestos a temperaturas o tensiones más altas. Sin embargo, el ABS puede ser propenso a deformarse, lo que podría afectar la precisión de las líneas. Una impresora bien calibrada y una refrigeración adecuada pueden mitigar este problema.

Nylon: Conocido por su resistencia y durabilidad, el nailon es muy adecuado para piezas funcionales que requieren conexiones roscadas. Sin embargo, el nailon absorbe la humedad del aire, lo que puede afectar la precisión de la impresión. Guarde el filamento de nailon en un ambiente seco para mantener su rendimiento.

PETG (tereftalato de polietileno glicol): PETG combina la facilidad de uso del PLA con la durabilidad del ABS, lo que lo convierte en una opción popular para impresiones funcionales. Tiene una excelente adherencia de las capas, por lo que los hilos impresos con PETG suelen ser sólidos y fiables.

TPU (Poliuretano Termoplástico): El TPU es flexible y resistente al desgaste, al desgarro y a la abrasión, lo que lo hace ideal para piezas que necesitan resistir tensiones. Sin embargo, debido a su elasticidad, el TPU puede resultar complicado de imprimir con detalles precisos como hilos. Velocidades de impresión más lentas y cables más pequeños pueden ayudar a lograr mejores resultados.

Superar los desafíos en hilos e inserciones de impresión 3D

Gestión del ensamblaje de sujetadores roscados

Los sujetadores e insertos roscados pueden presentar desafíos durante la fase de ensamblaje. Garantizar una alineación precisa y mantener un par constante durante la fijación puede reducir significativamente el riesgo de que se crucen o se rompan las roscas.

Postprocesamiento que mejora el rendimiento del inserto Heat-Set

- Selección de materiales: Elegir un material con un punto de fusión más alto que el del inserto puede mejorar el rendimiento. Esto evita la deformación de la pieza durante el proceso de termofijado.

- Herramientas de inserción adecuadas: Usar un soldador con una punta que coincida con el tamaño del inserto puede ayudar a asegurar un ajuste perfecto y reducir el daño a la pieza.

- Temperatura óptima: Es fundamental ajustar el soldador a la temperatura correcta. Demasiado calor y el material puede derretirse excesivamente; demasiado frío y el inserto no se asentará correctamente.

- Enfriamiento adecuado: Deje suficiente tiempo para que la pieza se enfríe antes de manipularla. Acelerar este proceso puede provocar una desalineación del inserto.

- Inspección posterior a la inserción: Inspeccione siempre la pieza después de la inserción. Si el inserto no está al ras de la superficie o si hay signos de deformación, considere ajustar su técnica.

Abordar la complejidad del diseño para roscas finas e inserciones pequeñas

El diseño de hilos finos y pequeñas inserciones para la impresión 3D requiere una cuidadosa consideración de las capacidades de la impresora 3D y las propiedades del material elegido. Ajustar la configuración de impresión para obtener una resolución más alta, velocidades más lentas y alturas de capa más bajas puede ayudar a mejorar la precisión y la funcionalidad de estos componentes.

Optimización de perfiles de hilo para adaptarse a tecnologías de impresión 3D específicas

- Modelado por deposición fundida (FDM): Esta tecnología utiliza un filamento continuo de material termoplástico. Un ajuste aceptable de los parámetros FDM, como la altura de la capa, la temperatura de extrusión y la velocidad de impresión, puede mejorar significativamente la calidad del hilo.

- Sinterización selectiva por láser (SLS): Para SLS, optimizar la potencia del láser y la velocidad de escaneo puede generar hilos bien definidos. También es importante considerar las propiedades del material en polvo y su idoneidad para las líneas finas.

- Estereolitografía (SLA): SLA es conocido por su alta resolución y precisión. Para optimizar los perfiles de hilo, se puede ajustar la potencia del láser y el tiempo de exposición. Los pasos posteriores al procesamiento, como el curado, también pueden afectar la calidad del hilo.

- Procesamiento de luz digital (DLP): Al igual que SLA, DLP produce impresiones de alta precisión. La intensidad de la luz y el tiempo de exposición son parámetros cruciales para optimizar los perfiles de hilo mejorados.

- Fusión de chorro múltiple (MJF): MJF puede crear hilos de alta calidad optimizando parámetros como el espesor de la capa y el aporte de energía. Los pasos posteriores al procesamiento, como el enfriamiento y la eliminación de potencia, también desempeñan un papel crucial en la preservación de la integridad de las líneas.

Recuerde, cada tecnología requiere un enfoque diferente para optimizar los perfiles de hilo. Por lo tanto, comprender los matices de cada tecnología de impresión 3D es crucial para lograr los mejores resultados.

Garantizar una unión segura y un acabado superficial para hilos impresos en 3D

Para garantizar una unión segura y excelente acabado de la superficie Para hilos impresos en 3D, es esencial considerar la orientación de la impresión y utilizar técnicas de posprocesamiento adecuadas. La orientación de la impresión puede influir significativamente en la resistencia y la calidad de los hilos. Al mismo tiempo, las técnicas de posprocesamiento, como el lijado, el alisado con vapor o el recubrimiento, pueden mejorar la calidad. acabado de la superficie y mejorar el ajuste y función de las conexiones roscadas.

Mejora de la funcionalidad de las piezas roscadas mediante enfoques de impresión 3D

Utilización del mecanizado CNC para piezas roscadas impresas en 3D de precisión

El mecanizado por control numérico por computadora (CNC) está surgiendo como una opción viable para crear roscas precisas en piezas impresas en 3D. Utilizando Mecanizado CNC, los ingenieros pueden lograr una mayor precisión y tolerancias más estrictas, lo que permite la producción de geometrías de rosca complejas que serían difíciles de crear únicamente mediante la fabricación aditiva.

Maximización de las capacidades de la impresora 3D para componentes multiproceso

Las impresoras 3D modernas tienen amplias capacidades para producir componentes multiproceso. Al optimizar la configuración de impresión, como el grosor de la capa, el tamaño de la boquilla y la velocidad de impresión, se pueden crear piezas con múltiples hilos que sean robustas y detalladas. Además, el uso de materiales adecuados puede mejorar significativamente el rendimiento y la longevidad de estos componentes.

Enfoques innovadores para diseñar e implementar subprocesos personalizados

La fabricación aditiva abre una gran cantidad de oportunidades para diseñar e implementar hilos personalizados. Los ingenieros ahora pueden crear perfiles de rosca únicos adaptados a aplicaciones específicas, algo que antes era un desafío con los métodos de fabricación convencionales. El software de modelado avanzado y las técnicas de impresión han hecho posible dar vida a estos diseños innovadores.

Exploración de métodos avanzados de impresión 3D para roscas de tornillos de alto rendimiento

Los métodos avanzados de impresión 3D están revolucionando la producción de roscas de tornillo de alto rendimiento, permitiendo un nuevo nivel de precisión y funcionalidad.

- Sinterización selectiva por láser (SLS): Esta técnica utiliza un láser para sinterizar material en polvo, creando hilos intrincados y duraderos. Ofrece alta resolución y es adecuado para una amplia gama de materiales, incluidos metales, cerámicas y polímeros.

- Modelado por deposición fundida (FDM): FDM es un método rentable que puede producir hilos complejos extruyendo un filamento termoplástico calentado. Si bien la resolución puede ser menor en comparación con otras formas, se usa ampliamente debido a su flexibilidad y facilidad de uso.

- Estereolitografía (SLA): SLA ofrece una resolución y precisión excelentes, lo que lo hace ideal para crear roscas de tornillo de alto rendimiento. Esta técnica utiliza un rayo láser para curar una resina líquida, lo que permite la producción de piezas con detalles finos y acabados suaves.

- Sinterización directa por láser de metales (DMLS): Para piezas metálicas que requieren resistencia y durabilidad superiores, DMLS es el método preferido. Esta técnica fusiona partículas de polvo metálico mediante láser, creando hilos muy resistentes y robustos.

Al aprovechar estos métodos avanzados, los fabricantes pueden producir roscas de tornillo de alto rendimiento que cumplen y superan los estrictos requisitos de diversas industrias.

Superar los desafíos en la implementación de hilos perpendiculares a la cama de impresión

Producir hilos perpendiculares a la cama de impresión puede presentar desafíos únicos en la impresión 3D. Aquí hay varias soluciones potenciales:

- Estructuras de soporte: Un enfoque común es utilizar estructuras de soporte que sujeten el hilo mientras se imprime. Una vez finalizada la impresión, estas estructuras se pueden eliminar manualmente o disolver, según el material utilizado.

- Balsas y alas: Estas son estructuras adicionales impresas alrededor del objeto para ayudar con la adhesión y estabilidad de la cama. Si bien aumentan el tiempo de impresión y el uso de material, pueden mejorar significativamente la calidad general de la impresión al crear hilos perpendiculares a la cama de impresión.

- Insertos de hilo: Las inserciones de hilo se pueden implementar después de la impresión. El objeto se imprime con un vacío para el inserto; luego, el inserto se inserta en el vacío posterior a la impresión, creando un hilo de alta resistencia.

- Configuración de impresión optimizada: Los ajustes en la configuración de impresión, como la altura de la capa, la velocidad de impresión o la densidad del relleno, pueden ayudar a reducir los problemas con los hilos perpendiculares. Estos ajustes deben ajustarse según el material específico y la impresora utilizados.

- Modificaciones de diseño: Modificar el diseño del hilo para incluir una forma cónica o de entrada puede ayudar a reducir las tensiones en el hilo durante la impresión y dar como resultado una impresión más exitosa.

A través de estos métodos, los fabricantes pueden superar los desafíos de imprimir hilos perpendiculares a la base de impresión, ampliando las posibilidades para el diseño avanzado de tornillos en la impresión 3D.

Lectura recomendada: Insertar moldura

El futuro de los hilos y sujetadores de impresión 3D

Avances en la fabricación aditiva para mejorar la producción de piezas roscadas

Los avances en la fabricación aditiva han marcado el comienzo de una nueva era en la producción de piezas roscadas. Las nuevas técnicas, materiales y equipos permiten una mayor precisión y una producción más rápida de componentes roscados, lo que reduce los costos de producción y aumenta la eficiencia.

Integración de soluciones de materiales inteligentes con roscas e inserciones impresas en 3D

Los materiales inteligentes están allanando el camino para soluciones innovadoras en la impresión 3D, especialmente en la producción de piezas roscadas e insertos. Aquí están algunos ejemplos:

- Aleaciones con memoria de forma (SMA): Los SMA se pueden imprimir en 3D en roscas e inserciones, reaccionando a los cambios de temperatura ajustando su forma, una característica ideal para componentes que requieren adaptabilidad a diversas condiciones operativas.

- Materiales autocurativos: Estos materiales pueden recuperarse de daños, mejorando la longevidad de los hilos e inserciones impresos en 3D y reduciendo las necesidades de mantenimiento.

- Polímeros conductores: Los hilos e inserciones de impresión 3D con polímeros conductores pueden crear componentes con conductividad eléctrica integrada, lo que permite el desarrollo de nuevos dispositivos electrónicos.

- Nanomateriales: La incorporación de nanomateriales en impresiones 3D puede mejorar la resistencia mecánica y térmica de hilos e inserciones.

- Composicion: Los materiales compuestos combinan las ventajas de diferentes materiales y ofrecen personalización de propiedades como resistencia, flexibilidad o conductividad térmica en hilos e inserciones impresos en 3D.

Al integrar estos materiales innovadores en los procesos de impresión 3D, los fabricantes pueden mejorar la funcionalidad y el rendimiento de sus piezas e insertos roscados.

Revolucionando el sector industrial con hilos funcionales impresos en 3D

Los hilos funcionales impresos en 3D están revolucionando el sector industrial. Han encontrado aplicaciones en diversas industrias como la aeroespacial, la automotriz y la médica, donde se utilizan para producir componentes complejos con alta precisión y velocidad.

Explorando enfoques sostenibles y ecológicos para los hilos impresos en 3D

Incorporar prácticas sostenibles y respetuosas con el medio ambiente en el campo de los hilos impresos en 3D no sólo es beneficioso para el medio ambiente sino también para los aspectos económicos y sociales. Algunas medidas tomadas en esta dirección incluyen:

- Utilización de filamentos de base biológica: Estos filamentos se derivan de recursos renovables, lo que reduce la dependencia de los combustibles fósiles. Ofrecen atributos de rendimiento similares a los de sus homólogos basados en petróleo.

- Reciclaje de residuos impresos en 3D: Las impresiones gastadas y los materiales de soporte se pueden reciclar y reutilizar como materias primas, minimizando el desperdicio del proceso de impresión 3D.

- Impresoras 3D energéticamente eficientes: Los avances tecnológicos han llevado al desarrollo de impresoras 3D con mayor eficiencia energética, que consumen menos energía y ofrecen impresiones de alta calidad.

- Producción Localizada: La impresión 3D permite la producción localizada, lo que reduce la necesidad de transporte de larga distancia y las emisiones de carbono asociadas.

- Diseño para la sostenibilidad: Diseñar con énfasis en la sostenibilidad, como utilizar un mínimo de material o crear piezas que puedan desmontarse fácilmente para reciclarse, puede reducir significativamente el impacto medioambiental.

Visualización de soluciones de roscas personalizables para diversas necesidades de fabricación

Las soluciones de hilos personalizables son cada vez más populares en diversos sectores manufactureros. La fabricación aditiva permite la producción de hilos adaptados a aplicaciones específicas, lo que permite a los fabricantes satisfacer necesidades y especificaciones únicas con facilidad y precisión.

Preguntas frecuentes

P: ¿Cuáles son los principales desafíos a la hora de imprimir hilos e inserciones en 3D?

R: Los principales desafíos al imprimir hilos e inserciones en 3D incluyen garantizar la formación exacta y precisa de líneas, evitar deformaciones y deformaciones de las piezas impresas y mantener la resistencia e integridad de las líneas durante el proceso de impresión.

P: ¿Cómo puedo agregar hilos a piezas impresas en 3D?

R: Se pueden agregar roscas a piezas impresas en 3D mediante varios métodos, como diseñar las roscas directamente en el modelo 3D usando software CAD como Fusion 360 o incorporando inserciones termofijadas o inserciones de tornillos roscados durante el posprocesamiento.

P: ¿Cuáles son algunas consideraciones para agregar hilos a piezas impresas en 3D?

R: Al agregar hilos a piezas impresas en 3D, es esencial considerar el tamaño, el paso y la profundidad de los hilos, así como el diseño general y la orientación de los hilos, para garantizar la funcionalidad y compatibilidad adecuadas con los componentes externos.

P: ¿Puedo imprimir tornillos y roscas en 3D directamente sin utilizar insertos?

R: Sí, es posible imprimir tornillos y roscas en 3D directamente sobre las piezas impresas utilizando técnicas de modelado 3D especializadas y garantizando consideraciones de diseño adecuadas, como el grosor de la pared, los salientes y el área de superficie para una impresión efectiva.

P: ¿Cuáles son algunos consejos para roscas y tornillos de impresión 3D para garantizar su integridad?

R: Para garantizar la integridad de los hilos y tornillos impresos en 3D, es esencial optimizar el modelo CAD para los hilos de impresión, utilizar estructuras de soporte adecuadas para los salientes y garantizar un espesor de pared y una adhesión de capas adecuados durante el proceso de impresión.

P: ¿Cómo puedo incorporar tamaños de rosca estándar en mis piezas impresas en 3D?

R: Los tamaños de rosca estándar, como M12 o ISO, se pueden incorporar a piezas impresas en 3D modelando con precisión las roscas mediante software CAD y garantizando la compatibilidad con sujetadores estándar, como pernos y tuercas.

P: ¿Cuáles son los beneficios de utilizar inserciones termofijadas para agregar hilos a piezas impresas en 3D?

R: Los insertos termofijados proporcionan un método confiable y duradero para agregar hilos a piezas impresas en 3D, ofreciendo fuerza muscular del hilo y resistencia a las fuerzas de extracción al mismo tiempo que permiten una instalación fácil y precisa durante el posprocesamiento.

P: ¿Cómo puedo garantizar que los hilos diminutos se impriman en 3D de forma precisa y eficaz?

R: La impresión 3D precisa de hilos diminutos implica optimizar los parámetros de impresión, como la altura de la capa y la densidad del relleno, utilizar estructuras de soporte adecuadas y garantizar un modelado CAD preciso de las líneas para mantener su integridad y funcionalidad.

P: ¿Existen consideraciones de diseño específicas para la impresión 3D de hilos más grandes?

R: Al imprimir en 3D hilos más grandes, es esencial considerar factores como la estructura helicoidal de las líneas, el espesor de pared adecuado para soportar las líneas y garantizar que las piezas impresas puedan acomodar los cables más grandes de manera precisa y segura.

P: ¿Se puede utilizar la impresión 3D para crear hilos internos y externos?

R: Sí, la impresión 3D se puede utilizar para crear roscas internas y externas diseñando y modelando con precisión las líneas en las piezas impresas en 3D, garantizando espacios y dimensiones adecuados para la compatibilidad funcional con componentes y sujetadores externos.

Referencias

- Blog de Formlabs: Cómo añadir roscas a piezas impresas en 3D: Esta publicación de blog explica cómo agregar roscas a sus piezas impresas en 3D y brinda valiosos consejos y técnicas.

- Guía All3DP: Hilos y tornillos para impresión 3D: Una guía completa que explica todo lo que necesita saber sobre roscas y tornillos para impresión 3D, incluidas las mejores prácticas a seguir.

- Hilo de Reddit: Ayuda con los hilos de impresión: un hilo de foro donde los usuarios comparten sus experiencias y consejos sobre hilos de impresión 3D, proporcionando ideas y soluciones del mundo real.

- Blog de RapidDirect: una guía para principiantes sobre hilos de impresión 3D: Esta guía para principiantes ofrece una descripción general de los hilos de impresión 3D, lo que la convierte en un excelente punto de partida para los recién llegados.

- Forerunner 3D: Guía de diseño: hilos en piezas impresas en 3D: Esta guía de diseño se centra en la inclusión de hilos en piezas impresas en 3D y ofrece consejos prácticos y sugerencias de diseño.

- Blog de Javelin Technologies: Tres formas de agregar roscas de tornillo a una pieza impresa en 3D: Esta publicación de blog analiza tres métodos diferentes para agregar roscas a piezas impresas en 3D, brindando a los lectores varias opciones para explorar.

- Fictiv: Cómo elegir los mejores sujetadores para piezas impresas en 3D: Este artículo ofrece consejos sobre cómo elegir los mejores sujetadores para piezas impresas en 3D, un aspecto crucial cuando se trata de roscas e inserciones.

- Base de conocimientos de Hubs: Cómo ensamblar piezas impresas en 3D con sujetadores roscados: Este artículo de la base de conocimientos proporciona consejos prácticos sobre cómo ensamblar piezas impresas en 3D utilizando sujetadores roscados, incluidos consejos para la resolución de problemas.

- MatterHackers: Cómo imprimir hilos en 3D: Este artículo proporciona instrucciones paso a paso para hilos de impresión 3D, lo que lo convierte en una guía accesible tanto para principiantes como para usuarios experimentados.

- Industria de la impresión 3D: el uso de inserciones en la impresión 3D: Este artículo analiza el uso de inserciones en la impresión 3D, brinda un contexto más amplio para el tema y explora sus implicaciones en la industria.