Conceptos básicos del diseño de ajuste a presión

Snap Fit es un método para unir dos o más piezas sin necesidad de tornillos, adhesivos u otros sujetadores. Implica funciones de entrelazado en las piezas, creando una conexión segura y confiable. La función fundamental de Snap Fit es proporcionar una forma sencilla, rentable y eficiente de ensamblar productos. Se pueden encontrar ejemplos de Snap Fit en diversas industrias, desde la electrónica de consumo hasta la automoción y la aeroespacial.

Materiales utilizados en ajuste a presión

En Snap Fit Design se utilizan varios materiales, incluidos plásticos, metales y compuestos. Cada material tiene sus propiedades, beneficios e inconvenientes únicos. Los plásticos, por ejemplo, son livianos, rentables y ofrecen una excelente flexibilidad de diseño, lo que permite funciones complejas de ajuste a presión. Sin embargo, es posible que no sean adecuados para entornos de alta temperatura. Por otro lado, los metales son duraderos, fuertes y proporcionan una excelente conductividad, pero trabajar con ellos es más caro y difícil que los plásticos. Los compuestos ofrecen los beneficios tanto de los plásticos como de los metales al combinar sus propiedades, pero pueden ser costosos y difíciles de producir.

Importancia del ajuste a presión en el diseño y montaje de productos

Snap Fit es crucial en el diseño de productos, ya que permite ensamblarlos de manera rápida y eficiente. Puede mejorar la calidad general de un producto al eliminar la necesidad de sujetadores adicionales, reducir la cantidad de posibles puntos de falla y simplificar el proceso de ensamblaje. Al diseñar y ensamblar productos, se deben considerar los tipos de Snap Fit que se utilizarán, los materiales involucrados y la capacidad de fabricación del diseño. Un Snap Fit mal diseñado puede provocar retrasos en la producción, problemas de calidad y aumento de costos. Por lo tanto, Snap Fit es un aspecto esencial del diseño y ensamblaje del producto que debe considerarse e implementarse cuidadosamente.

Tipos de juntas a presión

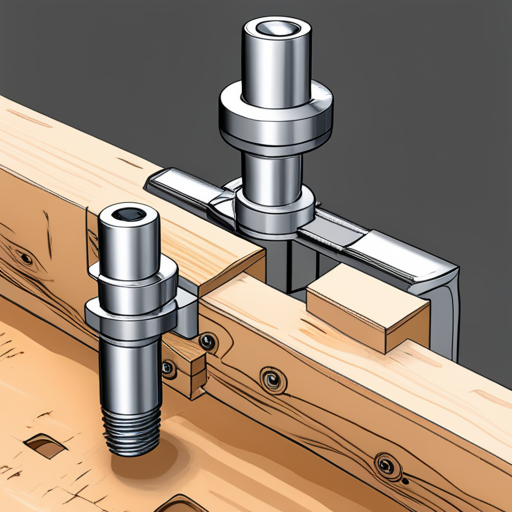

Ajuste a presión en voladizo

Un encaje a presión en voladizo es una de las juntas de encaje a presión más comunes. Utiliza una viga en voladizo flexible doblada para acoplarse con un corte socavado en el componente acoplado. La viga en voladizo aplica una fuerza sobre el corte cuando encaja en su lugar, creando un entrelazado que mantiene las piezas juntas. Las juntas de encaje a presión en voladizo son adecuadas para Partes plásticas y tienen ventajas tales como facilidad de montaje, alta fuerza de retención y tamaño reducido de los componentes. Sin embargo, también tienen algunas desventajas, como el riesgo de fallo por fatiga y una flexibilidad limitada en el diseño. Las aplicaciones típicas de juntas de encaje a presión en voladizo incluyen electrónica de consumo, piezas de automóviles y dispositivos médicos.

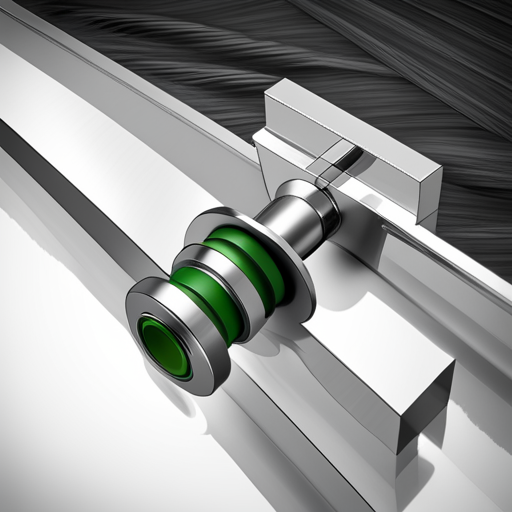

Ajuste a presión anular

Un ajuste a presión anular es otra junta famosa con una característica circular en forma de anillo en un componente y una ranura de acoplamiento en el otro. El anillo se deforma aplicando una fuerza para encajarlo en la ranura, creando una conexión segura y rígida entre los dos componentes. Este tipo de unión a presión es adecuada tanto para componentes de plástico como de metal. Sus ventajas incluyen una alta fuerza de retención, múltiples ciclos de activación y liberación y un bajo costo de fabricación. Sin embargo, también tiene desventajas, como una mayor concentración de tensiones y una tolerancia limitada a la desalineación del conjunto. Las juntas anulares de ajuste a presión se utilizan comúnmente en las industrias automotriz y aeroespacial, así como en electrodomésticos y equipos eléctricos.

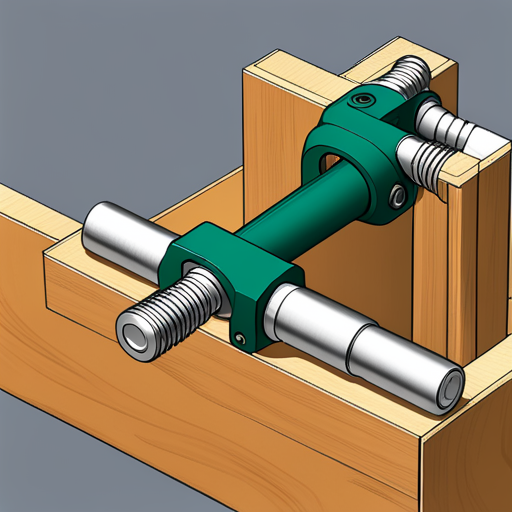

Ajuste a presión de torsión

Un ajuste a presión por torsión es una articulación que utiliza una bisagra en forma de espiral para crear un mecanismo de bloqueo entre dos componentes. La bisagra se gira o se gira para encajar en el componente acoplado, proporcionando una conexión segura y confiable. Las juntas de ajuste a presión por torsión son adecuadas para piezas de plástico y tienen ventajas como un fácil montaje, una alta fuerza de retención y una mejor resistencia a la fatiga. Sin embargo, también tienen desventajas, como una flexibilidad limitada y una alta concentración de tensiones en los puntos de articulación. Las juntas de ajuste a presión por torsión se encuentran comúnmente en componentes de automóviles, electrodomésticos y juguetes.

Ajuste a presión en forma de U.

Un ajuste a presión en forma de U es un tipo de unión a presión que utiliza una característica en forma de U en un componente y una ranura de acoplamiento en el otro. La pieza en forma de U se deforma aplicando una fuerza para encajarla en su lugar, creando una conexión fuerte y segura. Las juntas de encaje a presión en forma de U son adecuadas para componentes de plástico y tienen ventajas como fácil montaje, alta fuerza de retención y bajo costo. Sin embargo, también tienen algunas desventajas, como una flexibilidad limitada en el diseño y una alta concentración de tensiones al final de la característica en forma de U. Las juntas de ajuste a presión en forma de U se utilizan comúnmente en productos de consumo, como utensilios de cocina, juguetes y dispositivos médicos.

Ventajas de las juntas a presión

Fácil montaje y desmontaje

Las juntas a presión están diseñadas para un fácil montaje y desmontaje, lo que las hace ideales para la fabricación y la producción. En comparación con los métodos tradicionales, las uniones a presión requieren mucho menos tiempo y esfuerzo para ensamblar las piezas. Esto es particularmente beneficioso en entornos de producción de gran volumen, donde el tiempo y la mano de obra son fundamentales para determinar la rentabilidad.

No se requiere hardware adicional

Las uniones a presión eliminan la necesidad de hardware adicional como tornillos, pernos y adhesivos, lo que reduce los costos de material y mano de obra. Esto es especialmente importante en industrias como la aeroespacial, donde la reducción de peso es fundamental para mejorar la eficiencia del combustible y el rendimiento. Además, las uniones a presión mejoran la confiabilidad de las uniones al eliminar posibles puntos de falla causados por la corrosión o el aflojamiento del hardware.

Vida útil confiable y larga

Las juntas a presión proporcionan una conexión confiable entre las piezas, lo que reduce el riesgo de fallas mecánicas y mejora la durabilidad del producto. Dado que las juntas de ajuste rápido no dependen de hardware externo, las juntas tienen menos puntos de falla, lo que conduce a una vida útil más larga. Además, las juntas a presión ofrecen una mejor absorción de impactos y resistencia a las vibraciones que las juntas tradicionales, lo que las hace adecuadas para entornos hostiles.

Estética mejorada

Las uniones a presión pueden mejorar significativamente la estética de un producto al eliminar herrajes antiestéticos o que sobresalen. El diseño de las juntas también puede crear una apariencia elegante y sin costuras con piezas de plástico moldeadas. Esto es particularmente importante en la electrónica de consumo, donde la apariencia es fundamental para determinar la competitividad del producto.

Limitaciones del uso de juntas de ajuste a presión

Proceso de producción complejo

Una de las principales limitaciones del uso de uniones a presión es el complejo proceso de producción involucrado. Las uniones a presión requieren tolerancias estrictas entre las piezas coincidentes para garantizar un ajuste seguro, lo que requiere un proceso de fabricación meticuloso. Esto significa que las juntas de encaje a presión no son adecuadas para la producción en masa, ya que pueden generar costes elevados y retrasos en la producción. Además, el complejo proceso de producción puede provocar un ajuste inadecuado de la junta, lo que provoca una estructura general más débil y una posible falla del producto. Por ejemplo, un producto de consumo como un juguete puede tener uniones blandas de ajuste rápido debido a las medidas de reducción de costos en la producción, lo que puede causar situaciones peligrosas para los niños durante su uso.

Propenso a romperse

Las uniones de ajuste rápido también son propensas a romperse debido a diversos factores, como la debilidad del material, la concentración de tensiones y las condiciones ambientales. El material utilizado en las juntas a presión puede tener baja resistencia y durabilidad en comparación con las juntas permanentes tradicionales, lo que provoca grietas o deformaciones con el tiempo. Además, puede producirse una concentración de tensión en las esquinas de la junta de encaje a presión, lo que genera altos niveles de tensión que podrían provocar la fractura de la junta. Además, las diferentes condiciones ambientales, como los cambios de temperatura, la humedad y la exposición a la radiación UV, pueden afectar significativamente las propiedades mecánicas de las juntas de ajuste rápido, provocando su falla. Por ejemplo, un dispositivo electrónico con juntas de encaje en la carcasa puede fallar cuando se expone a altas temperaturas, provocando que la junta se deforme y se rompa.

Más débiles que las articulaciones permanentes

Por último, las uniones a presión son más débiles que las uniones permanentes tradicionales, una limitación crucial con respecto a la resistencia general del producto. Las uniones a presión dependen de la elasticidad del material para crear un ajuste seguro, mientras que las uniones permanentes, como tornillos o adhesivos, proporcionan una conexión más robusta. Esto significa que las juntas de encaje a presión pueden no ser adecuadas para aplicaciones de mayor resistencia y durabilidad. Por ejemplo, un componente de una máquina con uniones fotoapropiadas puede fallar debido a la necesidad de una conexión más permanente y robusta, lo que genera importantes tiempos de inactividad y costos de mantenimiento.

Problemas comunes con el diseño Snap Fit

Un problema común en el diseño de encaje a presión es la concentración de tensiones, que ocurre cuando el material está sujeto a cargas o fuerzas significativas. Esto puede provocar deformaciones, grietas o incluso fallos de la pieza. La razón principal detrás de la concentración de tensión es un diseño deficiente, donde el ajuste a presión está demasiado apretado o flojo, lo que hace que la región sea incapaz de absorber la tensión de manera efectiva. Para superar este problema, los diseñadores deben realizar un análisis exhaustivo y pruebas de simulación para garantizar que el diseño de ajuste a presión esté optimizado para la aplicación prevista.

Otro problema con el diseño de ajuste rápido es la falla por fatiga, que ocurre cuando la pieza se somete repetidamente a cargas cíclicas. Esto puede hacer que el material se debilite con el tiempo y eventualmente falle. La razón subyacente detrás de la falla por fatiga es la selección del material, donde el La elección del material no es adecuada para la aplicación. o las condiciones de funcionamiento. Para mitigar este problema, los diseñadores deben considerar las propiedades del material y seleccionar el adecuado que pueda soportar la carga cíclica.

El impacto de estos problemas en el producto terminado puede ser significativo. La concentración de tensiones y la falla por fatiga pueden comprometer la integridad estructural de la pieza, provocando un mal funcionamiento o incluso daños al usuario. Por lo tanto, es fundamental abordar estos problemas antes de lanzar el producto. Garantiza que el producto cumpla con los estándares de rendimiento requeridos y la experiencia de usuario óptima.

Mejores prácticas para diseñar juntas de ajuste rápido

Tolerancias apropiadas

Uno de los factores más críticos para diseñar juntas de ajuste rápido es seleccionar las tolerancias apropiadas. Las tolerancias se refieren al rango aceptable de desviación de la dimensión nominal. El uso de tolerancias y dimensiones precisas garantiza una unión a presión segura y confiable que pueda soportar las cargas previstas. La selección de tolerancias debe considerar las propiedades del material, los requisitos de diseño y las capacidades de fabricación. Las mejores prácticas incluyen seleccionar el espacio libre, la interferencia y el ajuste de transición óptimos según el material y la aplicación del diseño. También es fundamental considerar factores como la temperatura, la humedad y el desgaste durante el ciclo de vida del producto.

Filete de base en el brazo voladizo

Para evitar concentraciones de tensión y fallas prematuras, el diseño de la junta de ajuste rápido debe incluir un filete de base en el extremo del brazo voladizo. Un filete es una superficie cóncava redondeada entre las dos superficies que se cruzan. El filete minimiza la concentración de tensión al introducir una transición gradual para distribuir la tensión en toda la sección transversal de la junta. Las mejores prácticas incluyen seleccionar el mejor radio de filete según la geometría de la junta, las propiedades del material y las cargas esperadas. El radio de filete debe elegirse para equilibrar la rigidez estructural y la flexibilidad requeridas para un rendimiento confiable de la junta de encaje a presión.

Diseño de clip ancho

El diseño de la sección transversal del clip es una característica crucial en el diseño de juntas de ajuste a presión. Un diseño de clip ancho mejora la confiabilidad de la articulación al aumentar la rigidez y reducir la deformación durante el proceso de encaje y desenganche rápido. El diseño más completo del clip también aumenta el área de contacto entre las piezas coincidentes, reduciendo la concentración de tensión en los bordes del clip. La desventaja de un diseño de clip más completo es el mayor uso de material y costes de producción. Las mejores prácticas incluyen el análisis de los requisitos de diseño y las cargas esperadas para determinar las dimensiones óptimas de la sección transversal del clip.

Topes y terminales

Los topes y las orejetas son características de diseño adicionales que pueden mejorar la confiabilidad y el rendimiento de la junta elástica. Los topes y orejetas se refieren a las protuberancias o muescas integradas en el diseño de la junta para proporcionar un tope positivo contra la parte coincidente. Los topes y orejetas pueden aumentar la resistencia de la junta de ajuste rápido al desacoplamiento accidental debido a cargas de impacto o vibración. Dependiendo de la aplicación, se pueden diseñar topes y orejetas para proporcionar retención unidireccional o bidireccional. Las mejores prácticas incluyen analizar los requisitos de diseño y las cargas esperadas para determinar la mejor posición, tamaño y forma de los topes y orejetas.

Diseño cónico

El diseño de unión a presión que incluye un diseño cónico mejora el ajuste y la retención de la unión al proporcionar un área de contacto adicional entre las piezas coincidentes. El diseño cónico puede mejorar el acoplamiento y desacoplamiento rápido al reducir la inserción y aumentar la fuerza de desacoplamiento. El diseño cónico mejora el proceso de ensamblaje, permitiendo tolerancia de apilamiento entre piezas coincidentes. Las mejores prácticas incluyen el análisis de los requisitos de diseño y las cargas esperadas para determinar el ángulo, la longitud y el espesor óptimos del ahusamiento.

Aplicaciones de las juntas de ajuste rápido

Las juntas Snap Fit encuentran aplicaciones generalizadas en diversas industrias, incluidos los sectores automotriz, electrónico, médico y de bienes de consumo. En la industria automotriz, las juntas Snap Fit se utilizan ampliamente para asegurar y sujetar diversos componentes, como pastillas de freno, filtros de aceite, componentes HVAC, sistemas de admisión de aire y muchos más. Por ejemplo, la parrilla del radiador del Volkswagen Passat se fija al cuerpo principal mediante juntas Snap Fit, lo que permite reparaciones o reemplazos fáciles y rentables.

En la industria electrónica, las juntas Snap Fit son un mecanismo de conexión fundamental para ensamblar dispositivos portátiles compactos, como teléfonos móviles, computadoras portátiles y tabletas. Las juntas Snap Fit se utilizan para entrelazar componentes como bisagras, cubiertas de batería, ranuras para tarjetas SIM y pantallas de visualización. Un ejemplo perfecto de una aplicación de este tipo es la tapa de la batería del iPhone de Apple, que se encaja en el chasis del teléfono, proporcionando un acabado elegante y sin costuras.

En la industria médica, las articulaciones Snap Fit se emplean en diversos dispositivos sanitarios, incluidos inhaladores, plumas de insulina y prótesis. Las juntas Snap Fit son particularmente beneficiosas en la industria médica debido a su facilidad de limpieza, resistencia a ambientes químicos agresivos y capacidad para garantizar un posicionamiento y alineación precisos de los componentes. Un buen ejemplo es el inhalador GlaxoSmithKline Diskus, que utiliza articulaciones Snap Fit para permitir un manejo fácil e intuitivo para la administración de medicamentos por inhalación.

En la industria de bienes de consumo, Snap Fit Joints ensambla diversos productos, como juguetes, electrodomésticos de cocina y secadores de pelo. Estas piezas pueden incluir cierres a presión, clips y pestañas de bloqueo. Por ejemplo, el contenedor de almacenamiento de alimentos Snapware Total Solution utiliza juntas Snap Fit para asegurar la tapa, proporcionando un sello hermético y a prueba de fugas que prolonga la vida útil de los alimentos conservando su sabor y frescura.

Preguntas frecuentes

P: ¿Qué es una junta elástica de torsión?

R: Una junta elástica de torsión es un tipo de junta elástica que permite el montaje y desmontaje de dos piezas mediante fuerza de rotación.

P: ¿Cuáles son algunos términos estándar relacionados con las juntas rápidas?

R: Algunos términos estándar relacionados con las uniones a presión incluyen unión a presión, resorte anular, resorte en voladizo, ajuste a presión, unión a presión anular, problemas comunes de diseño de ajuste a presión, resorte familiar, unión a presión, inyección, resorte de torsión, ajuste a presión en voladizo , molde de inyección, junta a presión en voladizo, montaje y desmontaje, juntas a presión de torsión, diseño de ajuste a presión y material utilizado.

P: ¿Cuál es el propósito de una junta rápida en el diseño de productos?

R: Las juntas a presión se utilizan en el diseño de productos para proporcionar un método seguro y eficiente para unir dos o más piezas sin sujetadores ni adhesivos adicionales.

P: ¿Cómo funciona un ajuste a presión en voladizo?

R: Un ajuste a presión en voladizo utiliza un brazo delgado y flexible (voladizo) diseñado para flexionarse y encajar en su lugar, creando una conexión segura entre dos partes.

P: ¿Cuál es la función de un molde de inyección en el diseño de juntas rápidas?

R: Un molde de inyección se utiliza en el proceso de fabricación de juntas rápidas para producir la forma y el tamaño deseados de las piezas.

P: ¿Cuáles son algunos problemas de diseño comunes asociados con los ajustes a presión?

R: Algunos problemas de diseño comunes asociados con los ajustes a presión incluyen la concentración de tensiones, características de ajuste a presión insuficientes y una mala selección de materiales.

P: ¿Qué tipos de materiales se utilizan comúnmente en el diseño de juntas rápidas?

R: Los materiales comunes utilizados en el diseño de juntas a presión incluyen varios plásticos, como ABS, polipropileno y nylon.

P: ¿Cuáles son las desventajas de utilizar juntas rápidas?

R: Algunas desventajas del uso de juntas rápidas incluyen una flexibilidad limitada en las modificaciones de diseño, la posibilidad de fallas bajo estrés elevado o uso repetido y la necesidad de tolerancias de fabricación precisas.

P: ¿Cómo se pueden utilizar los cálculos de diseño en el diseño de juntas rápidas?

R: Los cálculos de diseño se pueden utilizar para determinar las dimensiones y la geometría apropiadas de las juntas rápidas, asegurando que resistirán las fuerzas previstas y proporcionarán una conexión segura.

P: ¿Cómo pueden ayudar las pautas de diseño de juntas rápidas en el proceso de diseño?

R: Las pautas de diseño de juntas rápidas pueden proporcionar información y recomendaciones valiosas para optimizar el diseño de juntas rápidas, garantizando su funcionalidad, durabilidad y facilidad de montaje.