Extrusión de masterbatch Es un proceso primordial en la industria del plástico, que garantiza colores vibrantes y duraderos en los productos de plástico. Al incorporar masterbatches de color de alta calidad durante el proceso de extrusión, los fabricantes pueden lograr una distribución uniforme del color, mejorando así el atractivo visual de los productos finales. Esto, junto con las propiedades de durabilidad y resistencia al calor que ofrecen los masterbatches, proporciona una solución superior para aplicaciones de plástico en diversas industrias. Ya sean materiales de embalaje, bienes de consumo o componentes automotrices, nuestro extrusor Masterbatch garantiza precisión y calidad en cada lote.

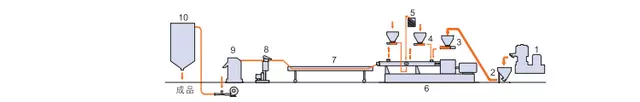

Comprensión del proceso de extrusión de Masterbatch de color

fuente de la imagen: https://www.njjyextrusion.com/

Explorando los componentes y funciones de las máquinas extrusoras

Una máquina extrusora es un equipo complejo que consta de varios componentes esenciales que trabajan sinérgicamente para facilitar el proceso de extrusión.

- Tolva: Aquí es donde se cargan las materias primas (en este caso, masterbatches de color). La tolva alimenta los materiales al cilindro de la extrusora.

- Barril: El barril es donde ocurre la extrusión real. Por lo general, se calienta, lo que permite que los materiales se vuelvan flexibles y estén listos para la extrusión.

- Tornillo: Situado dentro del cilindro, el tornillo gira para empujar los materiales hacia adelante a través del cilindro. La rotación también crea fricción, contribuyendo al calentamiento y mezcla de los materiales.

- Morir: La matriz da la forma final a los materiales extruidos. El plástico fundido se empuja a través de los dados y, a medida que se enfría, conserva la forma de los dados.

- Calentador: El calentador asegura que el barril permanezca a la temperatura óptima para la extrusión, manteniendo un nivel de calor constante durante todo el proceso.

- Panel de control: Este es el cerebro de la máquina extrusora y permite a los operadores controlar varios parámetros, como la temperatura, la velocidad de rotación del tornillo y el rendimiento.

Cada uno de estos componentes desempeña un papel vital en el proceso de extrusión, asegurando resultados precisos, consistentes y de alta calidad en la producción de masterbatches de color.

Optimización de materias primas para la producción de masterbatch de color

En la producción de masterbatches de color, la optimización de las materias primas es primordial para conseguir la calidad y eficacia deseadas. En primer lugar, la selección de pigmentos y soportes es crucial. Los tintes deben tener excelentes características de dispersión, estabilidad al calor y fuerza colorante. Una falta de coincidencia entre la pintura y el polímero puede provocar problemas como una intensidad de color deficiente, propiedades físicas reducidas y defectos en el producto final. En segundo lugar, el material portador debería ser compatible con el polímero de uso final y tener propiedades de flujo de fusión adecuadas.

Además, el uso de aditivos apropiados puede mejorar el rendimiento y los atributos del lote maestro. Por ejemplo, los estabilizadores UV pueden proteger el color para que no se desvanezca bajo la luz solar y los antioxidantes pueden prevenir la degradación durante el procesamiento.

Además, se debe vigilar y controlar cuidadosamente el contenido de humedad de las materias primas. La humedad excesiva puede provocar problemas como burbujas y huecos en el producto final, reduciendo su calidad y atractivo estético. Por lo tanto, los materiales deben secarse adecuadamente antes de colocarlos en la tolva.

El almacenamiento adecuado de las materias primas también es crucial para prevenir la contaminación, la degradación y las reacciones prematuras. Deben almacenarse en un lugar fresco y seco, alejado de la luz solar directa y de la humedad.

En conclusión, optimizar las materias primas no consiste solo en elegir ingredientes de alta calidad, sino también en una manipulación, almacenamiento y procesamiento meticulosos para garantizar el mejor resultado posible en la producción de masterbatch de color.

Dominar la línea de producción para la composición de masterbatch de color

La línea de producción para la composición de masterbatch de color, si bien es compleja, se puede dominar con una comprensión sólida de los procesos involucrados y una atención meticulosa a los detalles. El proceso comienza con la dosificación precisa de las materias primas, lo cual es crucial para lograr el color y las propiedades deseadas. Esto suele verse facilitado por sistemas controlados por computadora, que permiten precisión y repetibilidad.

La fase de mezcla o combinación, a menudo realizada en mezcladores de alta velocidad, asegura la homogeneidad de los pigmentos, el vehículo y los aditivos. Luego, el material premezclado pasa por una extrusora de composición, donde se somete a calor y cizallamiento, lo que lleva a la dispersión y encapsulación de las partículas de pigmento en la resina portadora.

El enfriamiento y peletización posteriores producen el producto masterbatch final. Sin embargo, el proceso no termina aquí. Es fundamental un control de calidad riguroso, que implica pruebas de parámetros como la precisión del color, la calidad de la dispersión y las propiedades físicas.

Al dominar estos pasos, los fabricantes pueden producir masterbatches de color de alta calidad que satisfagan las diversas necesidades de sus clientes. Es un testimonio de los avances en la tecnología de polímeros y la búsqueda incesante de la perfección en la industria del plástico.

Granulación de hebras con refrigeración por agua: un paso esencial en la extrusión de masterbatch de color

La granulación de hebras con refrigeración por agua (WCSP) es una fase fundamental en el proceso de extrusión de masterbatch de color. Esta técnica enfría y corta las hebras extruidas en gránulos de tamaño uniforme, que son esenciales para las siguientes etapas de producción. WCSP es particularmente eficaz debido a su alta eficiencia de enfriamiento y su forma y tamaño consistentes de los gránulos. Durante WCSP, las hebras salen de la extrusora y pasan por un baño de agua para un enfriamiento rápido, garantizando la estabilidad del masterbatch de color. Luego, son guiados al peletizador, donde se cortan en longitudes precisas. La combinación de enfriamiento y granulación garantiza que el producto final mantenga la integridad del color, la uniformidad y las propiedades físicas óptimas. Por lo tanto, WCSP no es sólo un paso sino un elemento esencial para garantizar la alta calidad de los masterbatches de color.

Garantizar la calidad y la coherencia en la fabricación de pellets

La garantía de calidad es una faceta indispensable en la fabricación de pellets. Comienza con la meticulosa selección de las materias primas, asegurando su pureza, uniformidad e idoneidad para el producto final deseado. Después de esto, la exactitud en los parámetros del proceso, incluida la temperatura, la presión y la velocidad de enfriamiento, es fundamental, ya que cualquier desviación podría afectar las propiedades físicas, la consistencia del color y la calidad general de los gránulos. Para añadir una capa de precisión, generalmente se emplean sistemas de control automatizados, que regulan estos parámetros y garantizan su consistencia durante toda la producción.

Más allá del proceso de fabricación, las pruebas rigurosas constituyen la última línea de defensa para garantizar la calidad. Cada lote de gránulos se somete a una serie de pruebas, que incluyen combinación de colores, análisis de dispersión y evaluación de propiedades físicas. Estas pruebas validan que las tomas no sólo cumplen con los requisitos estéticos sino que también funcionan como se espera en aplicaciones del mundo real. Vale la pena señalar que lograr consistencia lote tras lote no es un golpe de suerte sino el resultado de un proceso de fabricación bien diseñado y controlado. Por lo tanto, en el mundo de la fabricación de pellets, la calidad y la coherencia son, sin duda, las piedras angulares del éxito.

Elegir la extrusora Masterbatch de color adecuada

Comprensión del papel de las extrusoras de doble tornillo en la producción de masterbatch de color

Las extrusoras de doble tornillo desempeñan un papel fundamental en la producción de masterbatch de color y sirven como caballo de batalla del proceso de composición. Estas máquinas funcionan según el principio de desplazamiento positivo y utilizan dos tornillos entrelazados para mezclar, fundir y bombear las materias primas de forma eficaz. El diseño y la configuración del tornillo se pueden adaptar a tareas específicas, ya sea distribuir colorantes uniformemente por todo el polímero, garantizar la máxima dispersión o mejorar la compatibilidad de diferentes materiales.

Las extrusoras de doble tornillo ofrecen varias ventajas sobre sus homólogas de un solo tornillo. Por un lado, proporcionan capacidades de mezcla superiores, lo cual es crucial para lograr una distribución uniforme del color en el lote maestro. Además, sus altas velocidades de cizallamiento facilitan la descomposición y dispersión de pigmentos y aditivos, lo que da lugar a masterbatches con una intensidad y consistencia de color excepcionales.

Además, las extrusoras de doble tornillo ofrecen un mayor grado de control del proceso, lo que permite a los fabricantes optimizar parámetros como la temperatura y la presión para adaptarse a los requisitos específicos de cada lote maestro de color. Esto da como resultado un proceso más eficiente con menos inconsistencias y un producto final de mayor calidad.

En conclusión, el uso de extrusoras de doble tornillo en la producción de masterbatch de color no es sólo una elección, sino una necesidad que surge de la demanda de calidad, consistencia y eficiencia en el proceso de fabricación.

Factores a considerar al seleccionar el sistema de peletización ideal

A la hora de seleccionar el sistema de peletización ideal para su línea de producción, entran en juego varios factores:

- Tipo de material: La naturaleza del material a granular influye significativamente en la elección del sistema de granulación. Varios materiales tienen diferentes propiedades y requieren un tratamiento adicional durante el proceso de peletización.

- Volumen de producción: La escala de sus operaciones también importa. Para la producción a gran escala, es esencial un sistema de peletización de alta capacidad, mientras que los procedimientos a menor escala pueden requerir una configuración más compacta y eficiente.

- Requisito de calidad: La calidad requerida de los pellets finales también afectará la elección del sistema de peletización. Los sistemas específicos pueden ofrecer un control superior sobre el tamaño, la forma y la consistencia de los gránulos, lo que puede ser fundamental para aplicaciones particulares.

- Costo: Se debe considerar el costo total, que incluye la inversión inicial, los costos de operación y los costos de mantenimiento. Si bien un sistema más caro puede proporcionar un rendimiento superior, debe estar justificado por el retorno de la inversión proyectado.

- Eficiencia energética: En el mundo actual, consciente de la sostenibilidad, la eficiencia energética de un sistema de peletización es una consideración crucial. Los sistemas que consumen menos energía no sólo reducirán los costos operativos sino que también minimizarán el impacto ambiental.

- Facilidad de operación y mantenimiento: Un sistema que sea fácil de operar y mantener puede reducir significativamente el tiempo de inactividad y los costos laborales, contribuyendo así a la eficiencia general del proceso de producción.

Recuerde, el sistema de peletización adecuado puede mejorar la eficiencia de su línea de producción, mejorar la calidad de su producto final y, en última instancia, mejorar sus resultados.

Optimización de la eficiencia de la producción con la última maquinaria de extrusión

Los últimos avances en maquinaria de extrusión han contribuido significativamente a optimizar la eficiencia de la producción. La tecnología de punta ha facilitado el desarrollo de maquinaria de extrusión innovadora que puede soportar una producción de gran volumen manteniendo una calidad y consistencia excepcionales en el proceso de peletización. En particular, la llegada de los sistemas controlados por computadora ha permitido una regulación precisa de parámetros críticos, como la temperatura y la presión, garantizando así un rendimiento óptimo y reduciendo el desperdicio. Además, la maquinaria de extrusión moderna está diseñada teniendo en cuenta la eficiencia energética, minimizando sus costos operativos y su huella ambiental. Además, la facilidad de operación y mantenimiento es un rasgo característico de estas máquinas, gracias a interfaces fáciles de usar y un diseño robusto, que en conjunto reducen el tiempo de inactividad y los costos de mano de obra. Invertir en maquinaria de extrusión de última generación es un movimiento estratégico que puede mejorar considerablemente la eficiencia y rentabilidad de su proceso de producción.

Mejora del rendimiento del Masterbatch de color

La importancia de los aditivos y dispersantes en la formulación de masterbatch de color

Los aditivos y dispersantes desempeñan un papel fundamental en la formulación de masterbatch de color, influyendo significativamente en las características de rendimiento del producto final. Los aditivos, como estabilizadores UV, agentes antioxidantes y retardantes de llama, proporcionan al masterbatch de color una mayor funcionalidad y durabilidad. Aumentan la resistencia a los factores ambientales, prolongando así la intensidad del color y la vida útil general del producto.

Los dispersantes, por otro lado, aseguran una dispersión uniforme de los pigmentos dentro de la matriz plástica, lo cual es crucial para lograr un color y una calidad consistentes. Actúan reduciendo la tensión interfacial entre las partículas de pigmento y el plástico, facilitando una distribución más uniforme. Esto no sólo mejora el atractivo estético del producto final sino también sus propiedades físicas, ya que la distribución desigual de los pigmentos puede provocar puntos débiles en el producto final.

En esencia, la selección y el uso juicioso de aditivos y dispersantes es un paso crítico en la formulación de masterbatch de color, que impacta directamente la calidad, el rendimiento y la aceptación del producto en el mercado. Por lo tanto, sus fabricantes deben tener un conocimiento profundo de estos componentes y sus interacciones con diferentes tipos de plásticos y pigmentos.

Explorando pigmentos y cargas de alta calidad para una producción superior de masterbatch de color

Los pigmentos y cargas de alta calidad son fundamentales para una producción superior de masterbatch de color. Cuando se trata de tintes, la selección suele basarse en propiedades como la intensidad del color, la resistencia al calor, la solidez a la luz y la resistencia a la intemperie. Los pigmentos orgánicos, si bien ofrecen colores brillantes y vibrantes, pueden carecer de estabilidad al calor y resistencia a la intemperie en comparación con sus homólogos inorgánicos. Los pigmentos inorgánicos, aunque limitados en su gama de colores, suelen exhibir una excelente resistencia al calor y a la intemperie. La clave es lograr un equilibrio entre la intensidad del color y la durabilidad.

Los rellenos, por otro lado, cumplen múltiples funciones en la producción de masterbatch de color. No sólo contribuyen a la rentabilidad, sino que también pueden mejorar propiedades físicas específicas del producto final. Por ejemplo, las cargas minerales como el carbonato de calcio o el talco pueden aumentar la estabilidad dimensional y la resistencia al calor del producto final. Sin embargo, es fundamental tener en cuenta que el uso excesivo de rellenos puede provocar una degradación de la calidad general del producto, provocando problemas como una reducción de la resistencia a la tracción y al impacto. Por lo tanto, una formulación bien considerada y equilibrada es esencial para optimizar tanto el costo como el rendimiento.

A la luz de lo anterior, está claro que la elección de pigmentos y cargas influye directamente en la calidad y las características de rendimiento de los masterbatches de color. Por lo tanto, los fabricantes deben invertir tiempo y recursos en identificar y obtener materias primas de alta calidad, ya que este es un paso fundamental para producir masterbatches de color superiores que satisfagan la demanda del mercado y se destaquen de la competencia.

Personalización de masterbatches funcionales para aplicaciones plásticas específicas

La personalización de masterbatches funcionales para aplicaciones específicas requiere un conocimiento profundo de los requisitos de uso final del producto plástico. Las propiedades únicas del plástico, como su resistencia al calor, solidez a la luz, resistencia química y comportamiento de procesamiento, dictan el tipo y la cantidad de aditivos que deben incluirse en el lote maestro. Por ejemplo, una aplicación que requiera una alta resistencia al calor podría beneficiarse de un masterbatch formulado con estabilizadores térmicos y retardantes de llama. Mientras tanto, un producto que necesita una solidez del color superior requeriría un masterbatch que contenga pigmentos de alta calidad y estabilizadores UV.

También se debe tener en cuenta el método de procesamiento del plástico, ya que puede afectar la dispersión de los aditivos dentro de la matriz polimérica. Las diferentes técnicas de procesamiento, ya sea extrusión, moldeo por inyección o moldeo por soplado, tendrán efectos diferentes en la dispersión y el rendimiento del lote maestro. Por lo tanto, los fabricantes deben trabajar estrechamente con sus clientes para comprender la aplicación exacta y las condiciones de procesamiento para adaptar la composición del masterbatch en consecuencia.

La personalización de masterbatches funcionales no es un enfoque único para todos. Requiere experiencia técnica, amplio conocimiento de plásticos y aditivos y una estrecha colaboración con los clientes. Al invertir en este proceso de personalización, los fabricantes pueden garantizar que sus masterbatches de color y aditivos no sólo cumplan sino que superen las expectativas de sus clientes, proporcionándoles una ventaja competitiva en el mercado de los plásticos, cada vez más exigente y diverso.

Optimización de la extrusión de Masterbatch de color

Mantenimiento de la precisión y la coherencia en la producción de masterbatch de color

En el proceso de producción de masterbatch de color, lograr precisión y consistencia es primordial. La calidad del producto final depende principalmente de la exactitud de la formulación del color y de la distribución uniforme de los pigmentos dentro de la matriz polimérica. Una ligera desviación en la concentración del pigmento o una mala dispersión pueden alterar significativamente las propiedades estéticas y funcionales del producto plástico final.

Para garantizar la precisión, se emplean tecnologías avanzadas de coincidencia de colores, como un espectrofotómetro. Estos instrumentos miden las propiedades de color de una muestra bajo diferentes condiciones de luz, lo que permite a los fabricantes igualar con precisión el color deseado. Luego, la formulación se prueba y se ajusta según sea necesario hasta que se cumplan las especificaciones de color exactas.

La uniformidad en la producción de masterbatch de color se mantiene mediante estrictos procesos de control de calidad. Cada lote se inspecciona y prueba minuciosamente para garantizar que cumpla con los requisitos físicos, de color y de procesamiento. El mantenimiento y la calibración regulares de los equipos también son fundamentales para garantizar una producción constante. Al priorizar la precisión y la uniformidad, los fabricantes pueden ofrecer masterbatches de color de alta calidad que satisfagan las necesidades exactas de sus clientes.

Mejora de la dispersión de pigmentos y aditivos para una distribución uniforme del color

Mejorar la dispersión de pigmentos y aditivos en la producción de masterbatch de color es un paso fundamental para lograr una distribución uniforme del color. El uso de mezcladores de alto cizallamiento y métodos intensivos de mezcla en fusión pueden ayudar a refinar las partículas de pigmento, promoviendo una distribución uniforme dentro de la matriz polimérica. Además, la incorporación de agentes dispersantes o compatibilizantes puede mejorar la afinidad entre el pigmento y el polímero, facilitando una mejor dispersión. Es fundamental optimizar las condiciones de procesamiento, como la temperatura y el tiempo de mezcla, para evitar la aglomeración de pigmentos y garantizar una mezcla homogénea. Al emplear estas estrategias, los fabricantes pueden mejorar la calidad de la dispersión, lo que lleva a una distribución uniforme del color en el producto plástico final, cumpliendo con las especificaciones de color exactas y los requisitos estéticos de los clientes.

Maximización de la eficiencia operativa de las máquinas extrusoras de masterbatch de color

Maximizar la eficiencia operativa de las máquinas extrusoras de masterbatch de color es fundamental para lograr resultados de alta calidad y mantener la productividad. La optimización de la máquina comienza con una calibración precisa. Se deben aplicar protocolos de mantenimiento regulares, como la limpieza y el reemplazo de piezas desgastadas, para evitar el tiempo de inactividad de la máquina y garantizar la longevidad del equipo. Además, el empleo de sistemas inteligentes para el control de procesos puede mejorar significativamente la eficiencia operativa. Estos sistemas brindan información en tiempo real sobre el rendimiento de la máquina, lo que facilita ajustes oportunos y garantiza que la producción se mantenga dentro de los parámetros especificados. Es esencial capacitar a los operadores para corregir cualquier discrepancia de manera rápida y eficiente. Al aprovechar estas estrategias, los fabricantes pueden mejorar la eficiencia de sus máquinas extrusoras de masterbatch de color, mejorando así el rendimiento de producción y reduciendo los residuos.

Póngase en contacto con Nanjing Jieya para obtener soluciones expertas en extrusoras de masterbatch de color

Obtenga orientación profesional para su proceso de producción de masterbatch de color

En Nanjing Jieya, ofrecemos soluciones expertas en extrusoras de masterbatch de color adaptadas a sus requisitos de producción únicos. Con nuestro conocimiento técnico, experiencia en la industria y dedicación a la innovación, ayudamos a los fabricantes a implementar las mejores prácticas para la producción de masterbatch de color. Nuestro equipo está bien versado en abordar los desafíos relacionados con la pigmentación, la dispersión y la eficiencia de las máquinas, lo que garantiza que usted obtenga resultados de la más alta calidad. Ofrecemos orientación y soporte integrales, desde la consulta inicial y la selección de la máquina hasta la instalación, operación y mantenimiento. Contáctenos hoy para revolucionar su proceso de producción de masterbatch de color y obtener una ventaja competitiva en el mercado.

Exploración de soluciones personalizadas para extrusión y peletización de masterbatch de color

En Nanjing Jieya, nos especializamos en brindar soluciones personalizadas para la extrusión y peletización de masterbatch de color. Reconociendo que cada fabricante tiene desafíos operativos y demandas de producción únicos, nos enfocamos en brindar soluciones personalizadas que se alineen con sus requisitos específicos. Ofrecemos una selección de máquinas extrusoras de alto rendimiento, cada una diseñada para sobresalir en diferentes escenarios de producción y abordar diversas complejidades de pigmentación. Junto con nuestros avanzados sistemas de peletización, garantizamos un flujo de producción fluido y resultados de alta calidad. Puede contar con nosotros para nuestra innovación continua, destreza técnica y compromiso inquebrantable con el éxito de su fabricación. Mejore la eficiencia de su producción y la calidad de sus productos asociándose con Nanjing Jieya, el nombre confiable en soluciones de peletización y extrusión de masterbatch de color.

Referencias

- Tornillo doble Keya: El sitio web de este fabricante proporciona información detallada sobre la máquina extrusora de masterbatch de color, enfatizando su capacidad para manejar grandes volúmenes de material y mantener una proporción de mezcla constante.

- USAR EN: USEON diseña extrusoras para Color Masterbatch, brindando especificaciones y aplicaciones detalladas de acuerdo con las diferentes necesidades de salida, fórmulas y aplicaciones finales.

- Extrusión de vaca: Esta fuente analiza la amplia aplicación de Color Masterbatch en varias resinas para producir fibras coloridas, ropa, plásticos de uso diario y más.

- Industria Directa: Este directorio de la industria proporciona información sobre varios fabricantes que ofrecen máquinas extrusoras de masterbatch, incluidas aquellas diseñadas específicamente para colorear polímeros.

- Extrusión CHUANGBO: El sitio destaca cómo su extrusora está especialmente diseñada para masterbatch de color y algunos masterbatch funcionales, detallando el proceso de composición y líneas de peletización de hebras para color.

- Extrusión Haisi: Haisi Extrusion proporciona extrusoras de doble tornillo co-rotativo de alta calidad y extrusoras de composición de dos etapas para la extrusión de masterbatch de relleno/color.

- Leistritz: Este folleto en PDF proporciona una visión detallada de los beneficios de utilizar extrusoras de doble tornillo co-rotativo en la producción de masterbatch, enfatizando la calidad de la dispersión.

- Artículo mediano: Esta publicación de blog analiza el sistema de mezcla y extrusión de masterbatch de Nanjing KY Chemical Machinery Co., Ltd., destacando su idoneidad para las operaciones de masterbatch.

- Extrusión Cowell: El sitio proporciona información sobre las aplicaciones del llenado de masterbatch en el procesamiento de películas plásticas, bolsas tejidas, bolsas de compras, bolsas de basura, correas de embalaje, productos huecos, tuberías, láminas, inyección, etc.

- Ciencia Directa: Esta fuente académica proporciona una descripción general del masterbatch y analiza su composición, tipos y usos en diversas industrias. También se profundiza en el proceso de fabricación, incluido el papel de la extrusión.

Preguntas frecuentes (FAQ)

P: ¿Qué es una extrusora de doble tornillo?

R: Una extrusora de doble tornillo es un tipo de máquina de extrusión que se utiliza en la producción de masterbatch de color. Consta de dos tornillos entrelazados dentro de un cilindro para facilitar la composición y granulación de materiales masterbatch.

P: ¿Cuáles son los componentes principales de una extrusora de masterbatch de color?

R: Los componentes principales de una extrusora de masterbatch de color incluyen el alimentador, la extrusora de doble tornillo y una línea de producción de gránulos de masterbatch de color. Además, el proveedor de la extrusora puede proporcionar componentes relacionados, como tornillos y cilindros adecuados para la aplicación específica.

P: ¿Cómo funciona una extrusora de masterbatch de color?

R: El principio de funcionamiento de una extrusora de masterbatch de color implica la fusión de pigmentos o tintes de color únicos dentro de la extrusora de doble tornillo. La tecnología de extrusión y los elementos esenciales dentro de la máquina permiten la creación de gránulos de masterbatch de colores homogéneos de acuerdo con las especificaciones de salida deseadas.

P: ¿Cuáles son las ventajas de utilizar una extrusora de masterbatch de color de alta calidad?

R: El uso de una extrusora de masterbatch de color de alta calidad garantiza una composición, granulación y peletización de color eficiente y precisa para su uso en aplicaciones de plástico. También ofrece confiabilidad para lograr una distribución de color consistente y calidad en el producto final.

P: ¿Dónde puedo encontrar un proveedor confiable de maquinaria de extrusión de masterbatch de color?

R: Puede encontrar un proveedor confiable de maquinaria de extrusión de masterbatch de color comunicándose con Machinery Co. ubicada en la provincia de Jiangsu o explorando publicaciones relacionadas y recursos específicos de la industria para tecnología de extrusión.

P: ¿Cuál es la función de un doble tornillo cónico en el proceso de extrusión de masterbatch de color?

R: El doble tornillo cónico en el proceso de extrusión de masterbatch de color facilita una mejor mezcla, fusión y transporte de materiales, contribuyendo así a mejorar la homogeneidad y dispersión del color dentro del masterbatch.

P: ¿Por qué se usa comúnmente el masterbatch de relleno en aplicaciones de plástico?

R: El masterbatch de relleno se usa comúnmente en aplicaciones de plástico para mejorar las propiedades mecánicas, las características de procesamiento y la rentabilidad de los productos plásticos finales. Permite la utilización eficiente de las materias primas y mejora la calidad del producto.

P: ¿Qué factores se deben considerar en la producción de masterbatch de color?

R: En la producción de masterbatches de color, se deben considerar cuidadosamente factores como el punto de fusión, la selección de pigmentos o tintes, el control de la temperatura de extrusión y el diseño del tornillo y del cilindro para garantizar las propiedades de color deseadas y la estabilidad del procesamiento.

P: ¿Cuáles son las consideraciones críticas para seleccionar una extrusora de composición de masterbatch de color adecuada?

R: Las consideraciones críticas para seleccionar una extrusora de composición de masterbatch de color adecuada incluyen los requisitos de color específicos, la capacidad de producción, las características de la materia prima y la capacidad de la máquina para lograr una calidad constante de masterbatch de color.

P: ¿Cómo puedo obtener más información sobre la tecnología de extrusión de masterbatch de color y temas relacionados?

R: Puede obtener más información sobre la tecnología de extrusión de masterbatch de color y temas relacionados explorando recursos específicos de la industria, incluida la introducción a la extrusora y publicaciones técnicas, y contactando a expertos en producción y aplicaciones de masterbatch de color.