Fundición a presión de aluminio Es un proceso revolucionario que ha transformado el panorama de la fabricación industrial. Este método, reconocido por su eficiencia y versatilidad, implica forzar aluminio fundido a alta presión en un molde o matriz de acero. El resultado es un componente preciso, duradero y rentable que se puede aplicar en una amplia gama de industrias, desde la automoción hasta la aeroespacial, pasando por la electrónica de consumo y la maquinaria industrial. Esta guía tiene como objetivo desmitificar el proceso de fundición a presión de aluminio, profundizar en las diversas aleaciones utilizadas y ofrecer una comprensión profunda de sus numerosas ventajas.

¿Qué es la fundición a presión de aluminio?

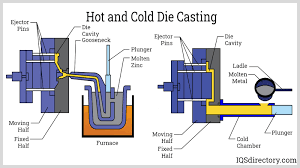

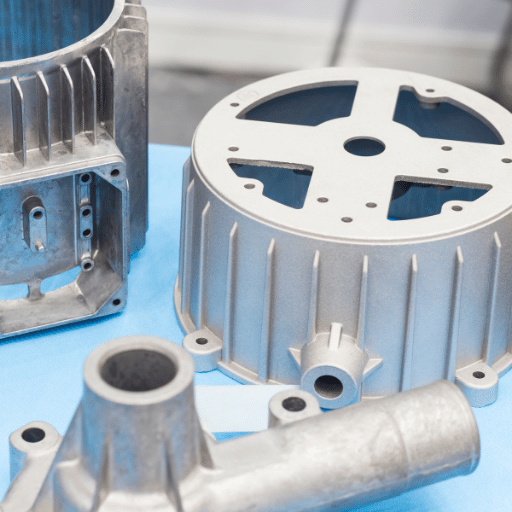

Fuente de imágenes: https://www.iqsdirectory.com/

Definición de fundición a presión

La fundición a presión es un proceso de fundición de metales caracterizado por el uso de una cavidad de molde. En este proceso, el metal fundido es forzado a entrar en la cavidad del molde bajo alta presión. El molde, también conocido como “troquel”, generalmente está elaborado con acero endurecido. Una vez que el metal se ha enfriado y solidificado, se abre la matriz y se expulsa la pieza formada, conocida como fundición. Esta técnica de alta presión permite la producción de formas complejas y precisas con una excelente precisión dimensional, lo que la convierte en la opción preferida para la producción en masa de piezas metálicas de tamaño pequeño y mediano.

Descripción general de la fundición a presión de aluminio

La fundición a presión de aluminio es una variante especializada del proceso de fundición a presión donde el aluminio fundido es el metal elegido. Aluminio, admirado por su ligereza, alta estabilidad dimensional y resistencia a la corrosión, es un candidato ideal para este proceso. La alta conductividad térmica y eléctrica del aluminio, junto con su capacidad para soportar altas temperaturas, contribuye a su uso generalizado en sectores que exigen durabilidad y rendimiento. La fundición a presión de aluminio permite la creación de piezas definidas con una superficie lisa o texturizada, que pueden revestirse o terminarse fácilmente. Con un guiño a las preocupaciones medioambientales, también vale la pena mencionar que el aluminio es un material reciclable, lo que hace que los productos fabricados mediante este proceso sean más sostenibles y respetuosos con el medio ambiente.

Ventajas de la fundición a presión de aluminio.

- Alta eficiencia: La fundición a presión de aluminio permite la producción de componentes con alta precisión y exactitud. Este eficiente proceso de producción permite la creación de piezas detalladas con muy poco posprocesamiento, ahorrando así costes y tiempo.

- Ligero pero duradero: El aluminio, al ser un metal liviano, reduce el peso de la pieza fundida, pero mantiene una excelente resistencia y durabilidad. Esta propiedad lo hace ideal para aplicaciones donde el peso importa, como en las industrias automotriz y aeroespacial.

- Excelente conductividad térmica y eléctrica: El aluminio es conocido por sus características superiores de conductividad térmica y eléctrica. En consecuencia, se usa comúnmente en aplicaciones donde la disipación de calor o la conductividad eléctrica son vitales, como disipadores de calor o conectores electrónicos.

- Resistencia a la corrosión: El aluminio posee una resistencia natural a la corrosión, lo que proporciona una ventaja en aplicaciones donde el componente está expuesto a condiciones climáticas adversas o ambientes corrosivos.

- Amigable con el medio ambiente: Por último, el aluminio es reciclable, lo que lo convierte en una opción respetuosa con el medio ambiente. Este aspecto de la sostenibilidad es especialmente importante en el clima actual, donde cada vez se presta más atención a reducir el impacto ambiental.

Beneficios de la fundición a presión de aluminio

La fundición a presión de aluminio presenta innumerables beneficios tanto para los fabricantes como para los usuarios finales. La capacidad de producción a alta velocidad de este método permite la producción en masa de piezas con una consistencia garantizada en tamaño y precisión dimensional. Esto es particularmente ventajoso en industrias que requieren grandes volúmenes de piezas complejas, como los sectores de la automoción y la electrónica. Además, el proceso permite la producción de formas complejas con tolerancias más estrechas que muchos otros procesos de producción en masa. Esto reduce o incluso elimina la necesidad de mecanizado adicional, lo que reduce significativamente los costos de producción.

Las piezas de fundición a presión de aluminio también son resistentes a altas temperaturas de funcionamiento, lo que las hace ideales para piezas de automóviles, por ejemplo, que deben soportar entornos de altas temperaturas. Además, este método de producción permite que el modelo tenga una superficie lisa que no necesita ningún pulido o acabado adicional, lo que mejora el atractivo estético y reduce la necesidad de posprocesamiento.

Desde una perspectiva medioambiental, el uso de aluminio, un metal reciclable, en la fundición a presión contribuye a reducir los residuos y el uso de energía, haciendo el proceso más sostenible. Por tanto, la fundición a presión de aluminio proporciona una solución eficaz, rentable y ecológica para la fabricación de una amplia variedad de piezas y componentes.

Aplicaciones de fundición de aluminio.

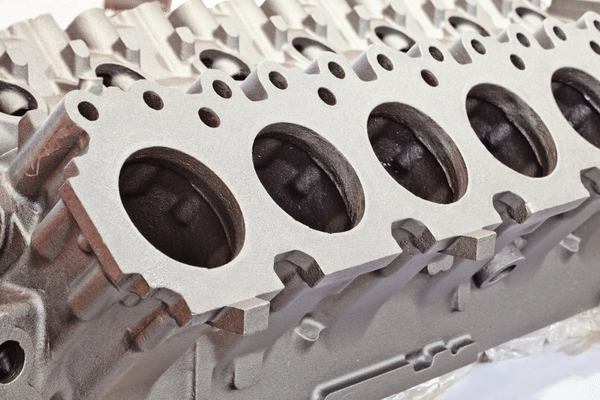

La fundición a presión de aluminio ha encontrado aplicaciones generalizadas en diversas industrias. En la industria automotriz, se utiliza ampliamente para producir piezas como bloques de motor, pistones y culatas debido a su resistencia al calor y su alta relación resistencia-peso. La industria aeroespacial también utiliza la fundición a presión de aluminio para la producción de componentes, valorando la naturaleza liviana y la resistencia a la corrosión del material. En el ámbito de la electrónica, los componentes de fundición a presión de aluminio son parte integral de productos como marcos de computadoras portátiles, disipadores de calor y conectores eléctricos, debido a la excelente conductividad eléctrica y propiedades de blindaje del metal. Además, en el sector de la construcción y los electrodomésticos, los componentes de aluminio se prefieren por su durabilidad, resistencia a la corrosión y atractivo estético. Por lo tanto, la versatilidad de la fundición a presión de aluminio continúa impulsando su adopción en muchos sectores, reforzando su posición como un proceso de fabricación esencial.

Aleaciones de aluminio para fundición a presión

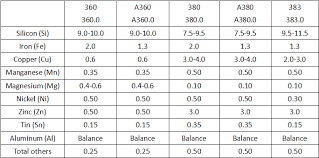

Fuente de imágenes: https://www.diecasting-mould.com/

Introducción a las aleaciones de aluminio.

Las aleaciones de aluminio son un componente crítico en el ámbito de la fundición a presión. Al mezclar aluminio con otros elementos como silicio, cobre, magnesio o zinc, podemos mejorar las propiedades intrínsecas del metal y adaptarlo para satisfacer requisitos de aplicaciones específicas. El resultado es un amplio espectro de aleaciones de aluminio, cada una con características físicas y mecánicas únicas que las hacen adecuadas para diferentes necesidades de fundición. Desde las populares aleaciones Al-Si conocidas por su excelente fluidez y resistencia al agrietamiento en caliente, hasta las aleaciones Al-Cu de alta resistencia favorecidas por su excelente dureza, las aleaciones de aluminio han remodelado lo que es posible en la fundición a presión. Estas aleaciones no sólo son livianas y resistentes a la corrosión, sino que también exhiben una alta conductividad eléctrica y térmica, lo que las convierte en la opción preferida para industrias tan diversas como la automotriz, aeroespacial, electrónica y de construcción. En los siguientes apartados profundizamos en las propiedades, tipos y aplicaciones de las aleaciones de aluminio en la fundición a presión.

Aleaciones de aluminio utilizadas en la fundición a presión.

Existen varios tipos de aleaciones de aluminio que se utilizan en la fundición a presión, cada una con propiedades únicas que las hacen adecuadas para aplicaciones específicas.

- Aleación de aluminio A380: Ampliamente utilizado debido a su excepcional fluidez, capacidad de mecanizado y resistencia al agrietamiento en caliente. Sus propiedades mecánicas lo convierten en una opción popular para piezas complejas como cajas de cambios y carcasas de motores en la industria automotriz.

- Aleación de aluminio A383: Esta aleación se utiliza a menudo cuando componentes complejos requieren paredes delgadas. Su alta fluidez y estanqueidad a la presión lo convierten en una opción común para artículos como disipadores de calor y carcasas de computadoras y dispositivos electrónicos.

- Aleación de aluminio A360: Conocido por su resistencia superior a la corrosión y alta resistencia a temperaturas elevadas, a menudo se emplea en componentes de motores, accesorios y otras aplicaciones de alto rendimiento.

- Aleación de aluminio A413: Ofrece una excelente estanqueidad a la presión y buena resistencia a la corrosión, lo que lo convierte en la opción preferida para aplicaciones de refrigeración o fluidos hidráulicos. También se utiliza comúnmente en las industrias automotriz y aeroespacial.

Comprender las propiedades únicas de estas aleaciones de aluminio permite a los fabricantes elegir la aleación más adecuada para sus necesidades específicas de fundición a presión, optimizando así el rendimiento y la durabilidad del producto final. La elección de la aleación de aluminio depende en última instancia de los requisitos físicos y mecánicos de la aplicación final.

Propiedades de las aleaciones de fundición a presión de aluminio.

Cada aleación de aluminio fundido a presión cuenta con un conjunto único de propiedades que la hacen adecuada para diversas aplicaciones.

- Conductividad térmica: Las aleaciones de aluminio son conocidas por su excepcional conductividad térmica. Esto los hace ideales para aplicaciones que requieren disipación de calor, como componentes de computadoras y piezas de automóviles.

- Ligero: Las aleaciones de aluminio son ligeras pero resistentes. Esta combinación de propiedades es esencial en industrias como la aeroespacial y la automotriz, donde el ahorro de peso es crucial para el rendimiento.

- Resistencia a la corrosión: La mayoría de las aleaciones de aluminio utilizadas en la fundición a presión presentan una excelente resistencia a la corrosión. Esta propiedad los hace favorables para aplicaciones expuestas a condiciones ambientales adversas o sustancias corrosivas.

- Maquinabilidad: Las aleaciones de aluminio suelen ser fáciles de mecanizar, lo que permite la producción de piezas complejas con alta precisión.

- Rentabilidad: A pesar de sus numerosas ventajas, las aleaciones de aluminio son rentables, lo que las convierte en una opción óptima para una amplia gama de aplicaciones.

Comprender estas propiedades ayuda a los fabricantes a seleccionar la aleación más adecuada para sus necesidades específicas, optimizando tanto el rendimiento como la rentabilidad del producto final.

Selección de aleaciones para fundición a presión.

La selección de una aleación para fundición a presión es una etapa crucial en el proceso de fabricación, que requiere una evaluación cuidadosa de la aplicación final y los requisitos de rendimiento de la pieza. Si bien las aleaciones de aluminio se utilizan comúnmente debido a sus propiedades deseables, es importante tener en cuenta que no todas las aleaciones son adecuadas para todas las aplicaciones.

Por ejemplo, las aleaciones 380 y 383 se utilizan a menudo en la fundición a presión debido a su excelente fluidez, resistencia al calor y maquinabilidad, lo que las hace ideales para piezas complejas y detalladas. Alloy 360 ofrece una mayor resistencia a la corrosión y, como tal, es más adecuada para piezas que pueden estar expuestas a entornos hostiles. Mientras tanto, las aleaciones 413 y 390 proporcionan una conductividad térmica superior, lo cual resulta ventajoso en aplicaciones que requieren una disipación de calor eficiente.

Recuerde, la elección de la aleación no sólo afecta las propiedades físicas de la pieza terminada, sino que también influye en el proceso de fundición en sí. Factores como el punto de fusión, la fluidez y la contracción pueden afectar el diseño del molde, los parámetros de fundición y los procesos posteriores a la fundición. Por lo tanto, una cuidadosa selección de la aleación es clave para optimizar tanto el rendimiento del producto final como la eficiencia del proceso de fabricación.

Beneficios de las aleaciones de aluminio en la fundición a presión

Las aleaciones de aluminio ofrecen varias ventajas distintivas en la fundición a presión:

- Excelentes propiedades mecánicas: Las aleaciones de aluminio poseen una alta relación resistencia-peso, lo que contribuye a la producción de piezas robustas pero ligeras. Esta característica es particularmente beneficiosa en las industrias automotriz y aeroespacial, donde la reducción de peso es crucial para mejorar la eficiencia energética.

- Resistencia superior a la corrosión: La resistencia inherente a la corrosión de las aleaciones de aluminio prolonga la vida útil de las piezas fundidas a presión, especialmente en entornos hostiles. Esto los hace ideales para aplicaciones en industrias como la marina y la construcción.

- Buena conductividad térmica: Las aleaciones de aluminio tienen una gran conductividad térmica, lo que las convierte en la opción preferida para piezas que necesitan una disipación de calor eficiente, como componentes de motores, disipadores de calor y accesorios de iluminación.

- Alta conductividad eléctrica: Las aleaciones de aluminio son excelentes conductores de electricidad. Esta propiedad, combinada con su peso ligero y resistencia a la corrosión, los hace ideales para componentes eléctricos y electrónicos.

- Producción rentable: La abundancia y facilidad de extracción del aluminio se traducen en menores costos de producción. Cuando se combina con la eficiencia del proceso de fundición a presión, se obtiene una fabricación rentable de piezas de alta calidad.

El proceso de fundición a presión de aluminio

Descripción del proceso de fundición a presión.

La fundición a presión es un proceso eficiente y económico que implica la inyección de metal fundido en un molde, también conocido como matriz, a alta presión.

Al comienzo del proceso, las dos partes de la matriz se sujetan firmemente entre sí. A continuación, el metal fundido se introduce en la matriz bajo alta presión. Se deja que el metal se enfríe y posteriormente se solidifique, formando la pieza o componente. Una vez que el metal se ha solidificado por completo, se abre el troquel y se expulsa la pieza fundida.

En particular, la fundición a presión a alta presión permite una alta tasa de producción y precisión dimensional. Las piezas terminadas requieren menos mecanizado, lo que reduce los costes generales de producción. Este proceso es particularmente adecuado para fabricar piezas complejas con tolerancias estrictas y acabados superficiales suaves.

En el contexto de la fundición a presión de aluminio, el proceso aprovecha la excelente fluidez y el bajo punto de fusión del aluminio, lo que permite crear piezas livianas, duraderas e intrincadas de manera eficiente y rentable.

Pasos en el proceso de fundición a presión de aluminio.

- Preparación del molde: El primer paso consiste en preparar el troquel de dos piezas. Se limpia a fondo para garantizar que no queden residuos de piezas fundidas anteriores. Luego se lubrica la matriz para facilitar la posterior expulsión de la pieza fundida.

- Reprimición: Las dos mitades de la matriz están fijadas firmemente a la máquina de fundición a presión. Ambas mitades deben alinearse perfectamente para evitar fugas de metal fundido durante la fase de inyección.

- Inyección: El aluminio fundido se vierte en un cilindro de perdigones y luego se inyecta en la matriz a alta presión. Esto garantiza que el aluminio fundido llene el molde por completo, capturando las complejidades del molde.

- Enfriamiento: Una vez que se llena la cavidad de fundición, se deja que el metal fundido se enfríe y solidifique. El tiempo de enfriamiento depende del tamaño y complejidad de la pieza que se fabrica.

- Expulsión: Una vez que el aluminio se ha enfriado y solidificado en la pieza deseada, se abren los troqueles y se expulsa la pieza fundida. Luego se inspecciona la pieza recién formada para detectar posibles defectos.

- Guarnición: Durante la fase de eyección, el exceso de material que forma parte del sistema de compuerta utilizado para inyectar el metal fundido generalmente permanece adherido a la pieza fundida. Este exceso de material, conocido como rebaba, se recorta para completar el proceso de fabricación.

Esta secuencia se repite una y otra vez, lo que permite la producción en gran volumen de piezas idénticas con excelente precisión y consistencia.

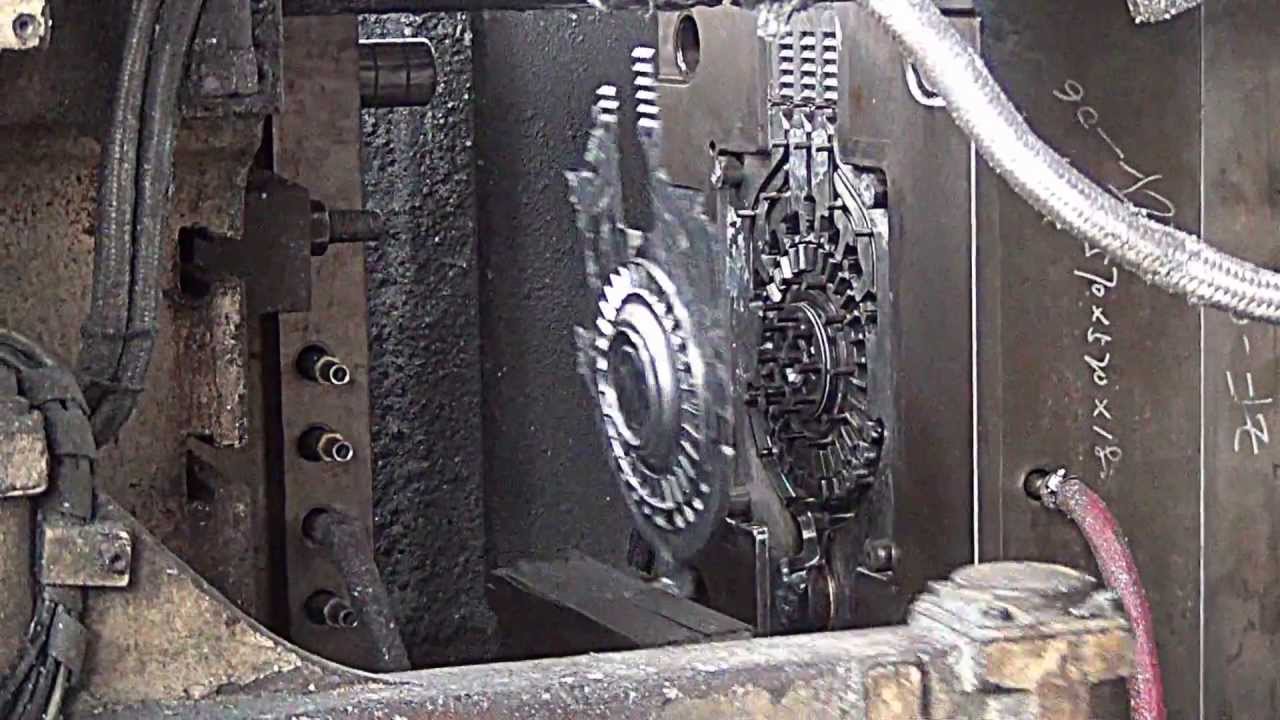

Fundición a presión de alta presión

La fundición a presión a alta presión (HPDC) es un proceso de fabricación altamente eficiente que utiliza maquinaria de troquelado para inyectar metal fundido en un molde de acero o troquelado a alta presión. Único por su rápida tasa de producción, HPDC es óptimo para crear grandes cantidades de piezas idénticas con precisión y exactitud dimensional excepcionales. El proceso de alta presión garantiza que el metal fundido, a menudo aleaciones de aluminio o zinc, se llene y se ajuste al intrincado diseño del troquel, lo que da como resultado piezas que requieren un acabado mínimo y poseen una calidad superficial superior. Este proceso es ventajoso para fabricar una amplia gama de componentes en todas las industrias, incluida la automotriz, aeroespacial y electrónica, debido a su capacidad para producir formas complejas con alta integridad estructural. Por lo tanto, el proceso HPDC ofrece un equilibrio ideal entre velocidad, rentabilidad y calidad, lo que lo convierte en una herramienta esencial en la fabricación moderna.

Máquinas y equipos de fundición a presión.

Las máquinas y equipos de fundición a presión son el corazón del proceso de fundición y su diseño y capacidades afectan directamente la calidad y eficiencia del resultado. Las máquinas constan principalmente de dos componentes principales: el sistema de inyección y la unidad de cierre. El sistema de inyección funde el metal y lo inyecta en el molde a alta presión, mientras la unidad de cierre sujeta y abre los troqueles. Se encuentran disponibles varios tipos de máquinas de fundición a presión, incluidas máquinas de cámara caliente y de cámara fría, cada una de ellas adecuada para diferentes materiales y aplicaciones. Además, los equipos periféricos, como los dispositivos de cuchara, pulverización y extracción, son cruciales para automatizar el proceso de fundición, mejorar la productividad y mantener la coherencia. Por lo tanto, elegir la máquina y el equipo adecuados es una consideración esencial en la fundición a presión a alta presión, lo que influye significativamente en la eficiencia del proceso, la calidad del producto y, en última instancia, la satisfacción del cliente.

Fundición en arena versus fundición a presión

Al comparar la fundición en arena y la fundición a presión, cada método tiene su propio conjunto de ventajas y desventajas, por lo que la elección entre los dos depende de los requisitos específicos de la aplicación. La fundición en arena es un método versátil, capaz de producir piezas grandes y complejas a bajo coste. Se puede utilizar con casi cualquier metal, lo que lo hace muy versátil. Sin embargo, los productos de fundición en arena a menudo requieren un acabado importante debido a la superficie rugosa que deja el molde de arena.

Por otro lado, la fundición a presión a alta presión (HPDC) ofrece una precisión dimensional y un acabado superficial superiores, lo que produce piezas que a menudo requieren poco o ningún trabajo posterior a la fundición. También es más rápido y eficiente para producciones de gran volumen que la fundición en arena. Sin embargo, los costos iniciales de configuración y herramientas para la fundición a presión pueden ser altos, lo que la hace menos rentable para la producción de bajo volumen.

En conclusión, la decisión entre fundición en arena y fundición a presión debe basarse en factores como el volumen de producción, el acabado superficial requerido, la precisión dimensional y el tipo de metal que se va a fundir. Al considerar cuidadosamente estos factores, los fabricantes pueden elegir el método de fundición que mejor satisfaga sus necesidades, maximice la eficiencia y garantice el producto final de la más alta calidad.

Ventajas de la fundición a presión de aluminio

Ventajas de ligereza y resistencia.

La fundición a presión de aluminio ofrece ventajas excepcionales en términos de peso ligero y resistencia. El aluminio, a pesar de su baja densidad, exhibe un notable grado de resistencia y resiliencia, lo que lo convierte en una opción ideal para aplicaciones donde la reducción de peso es una consideración crítica. Su ligereza, junto con su superior relación resistencia-peso, permite la producción de piezas robustas y duraderas que no sólo son fáciles de manejar e instalar, sino que también contribuyen a mejorar la eficiencia energética y el rendimiento en aplicaciones como las industrias automovilística y aeroespacial. Además, la resistencia inherente del aluminio a la corrosión extiende aún más la vida útil de los componentes, mejorando la propuesta de valor general de la fundición a presión de aluminio.

Excelente resistencia a la corrosión

La fundición a presión de aluminio destaca por su excelente resistencia a la corrosión. El aluminio forma naturalmente una capa protectora de óxido cuando se expone al medio ambiente, protegiendo el metal subyacente de la degradación. Esta defensa inherente contra la corrosión hace que las piezas de aluminio fundido sean especialmente ventajosas en industrias donde los componentes están sujetos regularmente a condiciones duras, como aplicaciones automotrices, marinas y aeroespaciales. El uso de aluminio puede mejorar significativamente la longevidad de estas piezas, reduciendo los costos de mantenimiento y el tiempo de inactividad. Además, la combinación de aluminio con aleaciones puede mejorar aún más su resistencia a la corrosión, abriendo aún más oportunidades para su uso en entornos exigentes. Esta resistencia a la corrosión, junto con la ligereza y resistencia del aluminio, consolida aún más su posición como material elegido en numerosas industrias.

Acabado superficial superior

La fundición a presión de aluminio también ofrece un acabado superficial superior, un atributo que es particularmente importante en industrias donde el atractivo estético tiene una importancia sustancial junto con la funcionalidad. Las piezas de aluminio fundido se pueden pulir o pintar fácilmente para obtener una superficie de alta calidad, dándoles una apariencia y sensación de primera calidad. Esta característica hace que el aluminio sea una opción privilegiada para la electrónica de consumo, los electrodomésticos y las piezas de automóviles, donde el atractivo visual es un factor de compra clave. Además, el acabado superficial liso mejora aún más la resistencia del material a la corrosión, lo que lo convierte en un atributo doblemente beneficioso. Con la infinidad de ventajas que presenta la fundición a presión de aluminio, desde fuerza hasta resistencia a la corrosión y un acabado superficial superior, es evidente que es un proceso muy valioso en el panorama de fabricación actual.

Formas complejas y alta precisión

Una de las ventajas más notables de la fundición a presión de aluminio es su capacidad para fabricar formas complejas con un alto grado de precisión. A diferencia de otros procesos de fabricación, la fundición a presión puede producir piezas con diseños intrincados y detalles minuciosos, manteniendo tolerancias estrictas. Esto lo convierte en un método ideal para fabricar componentes con geometrías complejas que otros métodos pueden tener dificultades para producir con precisión. Este atributo, combinado con la maleabilidad inherente del aluminio, permite la producción de piezas que no sólo están detalladas con precisión, sino también ligeras y resistentes. Además, la alta repetibilidad del proceso de fundición a presión garantiza la coherencia en grandes tiradas de producción, lo que lo convierte en un método altamente eficiente y confiable para la producción en masa de piezas de alta precisión. Ya sea un pequeño componente de un dispositivo electrónico de consumo o una parte crítica de un sistema aeroespacial, la fundición a presión de aluminio puede ofrecer precisión y detalle superiores, mejorando la funcionalidad y el rendimiento generales del producto final.

Rentabilidad y eficiencia

La fundición a presión de aluminio también destaca por su rentabilidad y eficiencia. Los costos de instalación iniciales del proceso de fundición a presión podrían ser mayores debido al costo de las matrices y la instalación de la máquina de fundición. Sin embargo, el costo de producción por unidad disminuye significativamente con volúmenes más altos, lo que hace que la fundición a presión sea una solución rentable para la producción en masa. El aluminio, al ser uno de los metales más abundantes en la Tierra, es relativamente económico, lo que contribuye aún más a la rentabilidad del proceso. En términos de eficiencia, el proceso de fundición a presión es capaz de producir una gran cantidad de piezas en un corto período de tiempo, con un mínimo desperdicio. La técnica de alta presión asegura que el metal fundido llene el troquel completa y rápidamente, reduciendo el tiempo de producción por pieza. También minimiza los requisitos de mecanizado de posproducción, ya que las piezas producidas tienen una forma cercana a la final, lo que ahorra aún más costos. Por lo tanto, para los fabricantes que buscan una solución económica y eficiente sin comprometer la calidad y la precisión, la fundición a presión de aluminio presenta una opción atractiva.

Servicios y aplicaciones de la fundición a presión de aluminio.

Servicios de fundición a presión

Los servicios de fundición a presión abarcan una amplia gama de servicios que incluyen consulta de diseño, creación de prototipos, utillaje, fundición, procesos posteriores a la fundición y montaje. Estos servicios garantizan un proceso de producción optimizado y facilitan la fabricación de componentes de alta calidad y diseñados con precisión.

Amplia gama de aplicaciones de fundición

La fundición a presión de aluminio encuentra aplicaciones en un amplio espectro de industrias debido a su versatilidad, resistencia y peso ligero. Sus propiedades térmicas superiores, resistencia a la corrosión y alta conductividad eléctrica mejoran aún más su aplicabilidad.

Fundición a presión de aluminio en la industria automotriz

En la industria automotriz, la fundición a presión de aluminio se utiliza ampliamente para fabricar una variedad de piezas como bloques de motor, cajas de cajas de cambios y componentes estructurales. Contribuye a la producción de vehículos ligeros, lo que es crucial para reducir el consumo de combustible y las emisiones.

Fundición a presión de aluminio en la industria electrónica

En la industria electrónica, las piezas de aluminio fundido se encuentran en diversos dispositivos, desde teléfonos inteligentes hasta computadoras portátiles, debido a sus excelentes propiedades de disipación de calor. Proporcionan una solución robusta y eficaz para proteger componentes electrónicos sensibles.

Fundición a presión de aluminio en la industria aeroespacial

En la industria aeroespacial, donde la seguridad y el rendimiento son de suma importancia, la fundición a presión de aluminio se utiliza para crear piezas complejas y de alta resistencia que resisten condiciones extremas. Desempeña un papel clave en la producción de componentes para motores de aviones, piezas estructurales y sistemas de aviónica, contribuyendo al alto rendimiento y confiabilidad de los sistemas aeroespaciales.

Referencias

- Sociedad Estadounidense de Fundición. (2020). Aplicaciones de fundición a presión de aluminio en industrias clave. Obtenido de [https://www.afsinc.org/]

- Asociación de fabricantes de fundición a presión. (2021). Fundición a presión de aluminio en la industria del automóvil. Obtenido de [https://www.diecastingdesign.org/]

- Revista internacional de tecnología de fabricación avanzada. (2019). Una descripción general de la fundición a presión de aluminio en la industria electrónica. Obtenido de [https://link.springer.com/journal/170]

- Revista de fabricación aeroespacial. (2018). Papel de la fundición a presión de aluminio en la industria aeroespacial. Obtenido de [https://www.aerospacemanufacturinganddesign.com/]

Preguntas frecuentes (FAQ)

P: ¿Qué es la fundición a presión de aluminio?

R: La fundición a presión de aluminio es un proceso de fabricación que implica inyectar aluminio fundido en un molde o matriz para crear la forma deseada.

P: ¿Cuáles son las ventajas de la fundición a presión de aluminio?

R: La fundición a presión de aluminio ofrece varias ventajas, como alta precisión dimensional, excelente acabado superficial y la capacidad de producir formas complejas. También tiene una buena relación resistencia-peso, excelente resistencia a la corrosión y es reciclable.

P: ¿Cuáles son las aleaciones de aluminio fundido a presión más comunes?

R: Algunas aleaciones de aluminio fundido a presión comunes incluyen ADC12, A380, A360 y A413. Estas aleaciones ofrecen una buena combinación de propiedades mecánicas, moldeabilidad y rentabilidad para diversas aplicaciones.

P: ¿Cuáles son las aplicaciones de la fundición a presión de aluminio?

R: La fundición a presión de aluminio se utiliza en una amplia gama de industrias, incluidas la automotriz, aeroespacial, electrónica y de bienes de consumo. Se utiliza comúnmente para producir piezas como componentes de motores, conectores eléctricos, carcasas y soportes.

P: ¿Cómo se lleva a cabo el proceso de fundición a presión de aluminio?

R: El proceso de fundición a presión de aluminio comienza con la preparación de la aleación de aluminio fundido. Luego, el aluminio fundido se inyecta en una cavidad de acero a alta presión. Después de la solidificación, se abre la matriz y se expulsa la pieza fundida.

P: ¿Cuáles son las ventajas de utilizar aleaciones de aluminio en la fundición a presión?

R: Las aleaciones de aluminio ofrecen varias ventajas en la fundición a presión, incluida una buena relación resistencia-peso, alta conductividad térmica, excelente resistencia a la corrosión y buena maquinabilidad. También tienen buena fluidez, lo que permite la producción de formas complejas con paredes delgadas.

P: ¿Cuáles son las limitaciones de la fundición a presión de aluminio?

R: La fundición a presión de aluminio tiene algunas limitaciones, como la vida útil limitada del molde debido a las altas temperaturas y presiones involucradas. También tiene limitaciones en cuanto al tamaño de las piezas que se pueden producir y el acabado superficial que se puede lograr.

P: ¿Cuál es la diferencia entre fundición a presión y fundición en arena?

R: La fundición a presión y la fundición en arena son procesos de fundición, pero difieren en la forma en que se fabrica el molde. En la fundición a presión, el molde o matriz está hecho de acero y es reutilizable. En la fundición en arena, el molde está hecho de arena y normalmente se destruye después de cada fundición.

P: ¿Cuál es el papel del diseño de la matriz en la fundición a presión de aluminio?

R: El diseño de la matriz es fundamental en la fundición a presión de aluminio, ya que determina la forma, las dimensiones y la calidad de la pieza fundida. Implica consideraciones tales como la ubicación de los sistemas de compuertas y ventilación, la ubicación de los pasadores eyectores y el diseño de los canales de enfriamiento.

P: ¿Cuáles son algunos fabricantes de fundición a presión de aluminio de buena reputación?

R: Algunos fabricantes de fundición a presión de aluminio de buena reputación incluyen empresas miembros de la Asociación Norteamericana de Fundición a Presión (NADCA), que se adhieren a altos estándares de calidad y experiencia en procesos de fundición a presión. Se recomienda investigar y elegir un proveedor en función de requisitos y certificaciones específicas.