Extrusão de masterbatch é um processo fundamental na indústria do plástico, garantindo cores vibrantes e duradouras nos produtos plásticos. Ao incorporar masterbatches de cores de alta qualidade durante o processo de extrusão, os fabricantes podem obter uma distribuição uniforme de cores, melhorando assim o apelo visual dos produtos finais. Isto, juntamente com as propriedades de durabilidade e resistência ao calor oferecidas pelos masterbatches, fornece uma solução superior para aplicações plásticas em vários setores. Quer se trate de materiais de embalagem, bens de consumo ou componentes automotivos, nossa Extrusora Masterbatch garante precisão e qualidade em cada lote.

Compreendendo o processo de extrusão Color Masterbatch

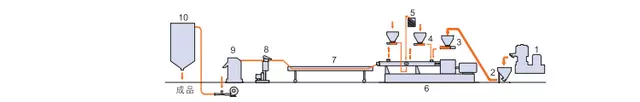

fonte da imagem: https://www.njjyextrusion.com/

Explorando os componentes e funções das máquinas extrusoras

Uma máquina extrusora é um equipamento complexo composto por vários componentes essenciais que funcionam sinergicamente para facilitar o processo de extrusão.

- Funil: É aqui que as matérias-primas (neste caso, masterbatches de cores) são carregadas. A tremonha alimenta os materiais no cilindro da extrusora.

- Barril: O barril é onde acontece a extrusão real. Normalmente é aquecido, permitindo que os materiais se tornem flexíveis e prontos para extrusão.

- Parafuso: Situado dentro do cilindro, o parafuso gira para empurrar os materiais para frente através do cilindro. A rotação também cria atrito, contribuindo para o aquecimento e mistura dos materiais.

- Morrer: A matriz dá a forma final aos materiais extrudados. O plástico derretido é empurrado através dos dados e, à medida que esfria, mantém a forma dos dados.

- Aquecedor: O aquecedor garante que o barril permaneça na temperatura ideal para extrusão, mantendo um nível de calor consistente durante todo o processo.

- Painel de controle: Este é o cérebro da máquina extrusora, permitindo que os operadores controlem vários parâmetros, como temperatura, velocidade de rotação da rosca e taxa de produção.

Cada um desses componentes desempenha um papel vital no processo de extrusão, garantindo resultados precisos, de alta qualidade e consistentes na produção de masterbatches de cores.

Otimizando Matérias-Primas para Produção de Masterbatch de Cores

Na produção de masterbatches de cores, a otimização das matérias-primas é fundamental para atingir a qualidade e eficácia desejadas. Primeiro, a seleção de pigmentos e transportadores é crucial. As manchas precisam ter excelentes características de dispersão, estabilidade ao calor e força de tingimento. Uma incompatibilidade entre a tinta e o polímero pode levar a problemas como baixa resistência da cor, propriedades físicas reduzidas e defeitos no produto final. Em segundo lugar, o material transportador deve ser compatível com o polímero de utilização final e ter propriedades de fluidez adequadas.

Além disso, o uso de aditivos apropriados pode melhorar o desempenho e os atributos do lote mestre. Por exemplo, os estabilizadores UV podem proteger a cor do desbotamento sob a luz solar e os antioxidantes podem prevenir a degradação durante o processamento.

Além disso, o teor de umidade das matérias-primas deve ser cuidadosamente monitorado e controlado. A umidade excessiva pode gerar problemas como bolhas e vazios no produto final, reduzindo sua qualidade e apelo estético. Portanto, os materiais devem ser adequadamente secos antes de serem colocados na tremonha.

O armazenamento adequado de matérias-primas também é crucial para prevenir contaminação, degradação e reações prematuras. Eles devem ser armazenados em local fresco e seco, longe da luz solar direta e da umidade.

Concluindo, otimizar matérias-primas não envolve apenas a escolha de ingredientes de alta qualidade, mas também manuseio, armazenamento e processamento meticulosos para garantir o melhor resultado possível na produção de masterbatch de cores.

Dominando a linha de produção para composição de Masterbatch de cores

A linha de produção para composição de masterbatch de cores, embora complexa, pode ser dominada com uma compreensão robusta dos processos envolvidos e atenção meticulosa aos detalhes. O processo começa com a dosagem precisa da matéria-prima, fundamental para atingir a cor e as propriedades desejadas. Isto é muitas vezes facilitado por sistemas controlados por computador, que permitem precisão e repetibilidade.

A fase de mistura ou mistura, muitas vezes feita em misturadores de alta velocidade, garante a homogeneidade dos pigmentos, transportadores e aditivos. O material pré-misturado passa então por uma extrusora de composição, onde é submetido a calor e cisalhamento, levando à dispersão e encapsulamento das partículas de pigmento na resina transportadora.

O resfriamento e a pelotização subsequentes produzem o produto masterbatch final. Contudo, o processo não termina aqui. O controle de qualidade rigoroso é fundamental, envolvendo testes de parâmetros como precisão de cor, qualidade de dispersão e propriedades físicas.

Ao dominar essas etapas, os fabricantes podem produzir masterbatches de cores de alta qualidade que atendem às diversas necessidades de seus clientes. É uma prova dos avanços na tecnologia de polímeros e da busca incansável pela perfeição na indústria de plásticos.

Pelotização de fios para resfriamento de água: uma etapa essencial na extrusão de masterbatch colorido

A pelotização de fios por resfriamento de água (WCSP) é uma fase crucial no processo de extrusão de masterbatch de cores. Esta técnica resfria e corta os fios extrudados em pellets de tamanho uniforme, que são essenciais para as etapas seguintes de produção. WCSP é particularmente eficaz devido à sua alta eficiência de resfriamento e formato e tamanho consistentes dos pellets. Durante o WCSP, os fios saem da extrusora e passam por banho-maria para resfriamento rápido, garantindo a estabilidade do masterbatch de cores. Em seguida, são conduzidos até a peletizadora, onde são cortados em comprimentos precisos. A combinação de resfriamento e pelotização garante que o produto final mantenha sua integridade de cor, uniformidade e propriedades físicas ideais. Portanto, o WCSP não é apenas uma etapa, mas um elemento essencial para garantir a alta qualidade dos masterbatches de cores.

Garantindo qualidade e consistência na fabricação de pellets

A garantia de qualidade é uma faceta indispensável na fabricação de pellets. Começa pela seleção criteriosa das matérias-primas, garantindo a sua pureza, uniformidade e adequação ao produto final pretendido. Depois disso, a exatidão nos parâmetros do processo – incluindo temperatura, pressão e taxa de resfriamento – é crítica, pois qualquer desvio pode afetar as propriedades físicas, a consistência da cor e a qualidade geral dos pellets. Para adicionar uma camada de precisão, normalmente são empregados sistemas de controle automatizados, regulando esses parâmetros e garantindo sua consistência durante toda a produção.

Além do processo de fabricação, testes rigorosos constituem a linha final de defesa para garantir a qualidade. Cada lote de pellets passa por uma bateria de testes, incluindo correspondência de cores, análise de dispersão e avaliação de propriedades físicas. Esses testes validam que as injeções não apenas atendem aos requisitos estéticos, mas também apresentam desempenho esperado em aplicações do mundo real. Vale a pena notar que alcançar consistência lote após lote não é um golpe de sorte, mas o resultado de um processo de fabricação bem projetado e controlado. Portanto, no mundo da fabricação de pellets, a qualidade e a consistência são de fato os pilares do sucesso.

Escolhendo a extrusora Masterbatch de cor certa

Compreendendo o papel das extrusoras de parafuso duplo na produção de masterbatch colorido

As extrusoras de rosca dupla desempenham um papel fundamental na produção de masterbatch de cores, servindo como carro-chefe do processo de composição. Essas máquinas operam com base no princípio do deslocamento positivo, utilizando dois parafusos entrelaçados para misturar, derreter e bombear as matérias-primas de maneira eficaz. O design e a configuração do parafuso podem ser adaptados para tarefas específicas, seja distribuindo corantes uniformemente por todo o polímero, garantindo dispersão máxima ou melhorando a compatibilidade de diferentes materiais.

As extrusoras de rosca dupla oferecem diversas vantagens em relação às suas contrapartes de rosca única. Por um lado, eles fornecem capacidades de mistura superiores, o que é crucial para obter uma distribuição uniforme de cores no master batch. Além disso, suas altas taxas de cisalhamento facilitam a quebra e dispersão de pigmentos e aditivos, resultando em masterbatches com força e consistência de cor excepcionais.

Além disso, as extrusoras de rosca dupla oferecem um maior grau de controle de processo, permitindo que os fabricantes otimizem parâmetros como temperatura e pressão para atender aos requisitos específicos de cada lote mestre de cores. Isso resulta em um processo mais eficiente, com menos inconsistências e um produto final de maior qualidade.

Concluindo, o uso de extrusoras de dupla rosca na produção de masterbatch colorido não é apenas uma escolha, mas uma necessidade nascida da demanda por qualidade, consistência e eficiência no processo de fabricação.

Fatores a serem considerados ao selecionar o sistema de pelotização ideal

Ao selecionar o sistema de pelotização ideal para sua linha de produção, vários fatores entram em jogo:

- Tipo de material: A natureza do material a ser peletizado influencia significativamente a escolha do sistema de pelotização. Vários materiais possuem propriedades diferentes, necessitando de tratamento adicional durante o processo de pelotização.

- Volume de produção: A escala de suas operações também é importante. Para produção em larga escala, um sistema de pelotização de alta capacidade é essencial, enquanto procedimentos em menor escala podem exigir uma configuração mais compacta e eficiente.

- Requisito de qualidade: A qualidade exigida dos pellets finais também terá impacto na escolha do sistema de pelotização. Sistemas específicos podem oferecer controle superior sobre o tamanho, formato e consistência dos pellets, o que pode ser crítico para aplicações específicas.

- Custo: O custo global, que inclui o investimento inicial, custos operacionais e custos de manutenção, deve ser considerado. Embora um sistema mais caro possa proporcionar um desempenho superior, deve ser justificado pelo retorno do investimento projetado.

- Eficiência energética: No mundo atual, consciente da sustentabilidade, a eficiência energética de um sistema de pelotização é uma consideração crucial. Sistemas que consomem menos energia não só reduzirão os custos operacionais, mas também minimizarão o impacto ambiental.

- Facilidade de operação e manutenção: Um sistema fácil de operar e manter pode reduzir significativamente o tempo de inatividade e os custos de mão de obra, aumentando assim a eficiência geral do processo de produção.

Lembre-se de que o sistema de pelotização correto pode aumentar a eficiência da sua linha de produção, melhorar a qualidade do seu produto final e, em última análise, aumentar seus resultados financeiros.

Otimizando a eficiência da produção com as mais recentes máquinas de extrusão

Os últimos avanços em máquinas de extrusão contribuíram significativamente para otimizar a eficiência da produção. A tecnologia de ponta facilitou o desenvolvimento de máquinas de extrusão inovadoras que podem suportar produção de alto volume, mantendo qualidade e consistência excepcionais no processo de pelotização. Notavelmente, o advento de sistemas controlados por computador permitiu a regulação precisa de parâmetros críticos, como temperatura e pressão, garantindo assim um desempenho ideal e reduzindo o desperdício. Além disso, as modernas máquinas de extrusão são concebidas tendo em mente a eficiência energética, minimizando os seus custos operacionais e a pegada ambiental. Além disso, a facilidade de operação e manutenção é uma característica destas máquinas, graças às interfaces fáceis de usar e ao design robusto, que coletivamente reduzem o tempo de inatividade e os custos de mão de obra. Investir nas mais modernas máquinas de extrusão é um movimento estratégico que pode aumentar consideravelmente a eficiência e a rentabilidade do seu processo de produção.

Melhorando o desempenho do Color Masterbatch

A importância dos aditivos e dispersantes na formulação do Color Masterbatch

Aditivos e dispersantes desempenham um papel fundamental na formulação de masterbatch de cores, influenciando significativamente as características de desempenho do produto final. Aditivos, como estabilizadores de UV, agentes antioxidantes e retardadores de chama, fornecem ao masterbatch de cores funcionalidade e durabilidade aprimoradas. Eles aumentam a resistência aos fatores ambientais, prolongando assim a vibração da cor e a vida útil geral do produto.

Os dispersantes, por outro lado, garantem a dispersão uniforme dos pigmentos na matriz plástica, o que é crucial para obter cor e qualidade consistentes. Atuam reduzindo a tensão interfacial entre as partículas de pigmento e o plástico, facilitando uma distribuição mais uniforme. Isto não só melhora o apelo estético do produto final, mas também as suas propriedades físicas, uma vez que a distribuição desigual do pigmento pode levar a pontos fracos no produto final.

Em essência, a seleção criteriosa e o uso de aditivos e dispersantes é uma etapa crítica na formulação do masterbatch de cores, que impacta diretamente a qualidade, o desempenho e a aceitação do produto no mercado. Portanto, os fabricantes precisam ter um conhecimento profundo desses componentes e de suas interações com diferentes tipos de plásticos e pigmentos.

Explorando pigmentos e cargas de alta qualidade para produção de masterbatch de cores superiores

Pigmentos e cargas de alta qualidade são essenciais para a produção de masterbatch de cores superiores. Quando se trata de manchas, a seleção geralmente é baseada em propriedades como intensidade da cor, resistência ao calor, resistência à luz e resistência às intempéries. Os pigmentos orgânicos, embora ofereçam cores brilhantes e vibrantes, podem carecer em termos de estabilidade ao calor e resistência às intempéries em comparação com seus equivalentes inorgânicos. Os pigmentos inorgânicos, embora limitados em sua gama de cores, normalmente exibem excelente resistência ao calor e às intempéries. O segredo é encontrar um equilíbrio entre a vibração da cor e a durabilidade.

Os enchimentos, por outro lado, desempenham múltiplas funções na produção de masterbatch de cores. Não só contribuem para a relação custo-eficácia, mas também podem melhorar propriedades físicas específicas do produto final. Por exemplo, cargas minerais como carbonato de cálcio ou talco podem aumentar a estabilidade dimensional e a resistência ao calor do produto final. No entanto, é crucial observar que o uso excessivo de cargas pode levar à degradação da qualidade geral do produto, causando problemas como redução da resistência à tração e ao impacto. Uma formulação bem considerada e equilibrada é, portanto, essencial para otimizar custos e desempenho.

Diante do exposto, fica claro que a escolha dos pigmentos e cargas influencia diretamente a qualidade e as características de desempenho dos masterbatches de cores. Os fabricantes devem, portanto, investir tempo e recursos na identificação e aquisição de matérias-primas de alta qualidade, pois este é um passo fundamental na produção de masterbatches de cores superiores que atendam à demanda do mercado e se destaquem da concorrência.

Personalização de Masterbatches Funcionais para Aplicações Plásticas Específicas

A personalização de masterbatches funcionais para aplicações específicas requer um conhecimento profundo dos requisitos de uso final do produto plástico. As propriedades únicas do plástico, como resistência ao calor, solidez à luz, resistência química e comportamento de processamento, determinam o tipo e a quantidade de aditivos que devem ser incluídos no lote mestre. Por exemplo, uma aplicação que exige alta resistência ao calor pode se beneficiar de um masterbatch formulado com estabilizadores de calor e retardadores de chama. Enquanto isso, um produto que necessita de solidez de cor superior exigiria um masterbatch contendo pigmentos de alta qualidade e estabilizadores UV.

Deve-se considerar também o método de processamento do plástico, pois isso pode impactar a dispersão dos aditivos dentro da matriz polimérica. Diferentes técnicas de processamento, seja extrusão, moldagem por injeção ou moldagem por sopro, terão efeitos variados na dispersão e no desempenho do lote mestre. Portanto, os fabricantes devem trabalhar em estreita colaboração com seus clientes para compreender as condições exatas de aplicação e processamento para adaptar a composição do masterbatch de acordo.

A personalização de masterbatches funcionais não é uma abordagem única para todos. Requer conhecimento técnico, amplo conhecimento de plásticos e aditivos e estreita colaboração com os clientes. Ao investir neste processo de customização, os fabricantes podem garantir que seus masterbatches de cores e aditivos não apenas atendam, mas superem as expectativas de seus clientes, proporcionando-lhes uma vantagem competitiva no mercado cada vez mais exigente e diversificado de plásticos.

Otimizando a extrusão de Masterbatch de cores

Mantendo a precisão e a consistência na produção de masterbatch de cores

No processo de produção de masterbatch de cores, alcançar precisão e consistência é fundamental. A qualidade do produto final depende principalmente da exatidão da formulação da cor e da distribuição uniforme dos pigmentos dentro da matriz polimérica. Um ligeiro desvio na concentração do pigmento ou uma má dispersão podem alterar significativamente as propriedades estéticas e funcionais do produto plástico final.

Para garantir a precisão, são utilizadas tecnologias avançadas de correspondência de cores, como um espectrofotômetro. Esses instrumentos medem as propriedades de cor de uma amostra sob diferentes condições de luz, permitindo que os fabricantes correspondam com precisão à cor desejada. A formulação é então testada e ajustada conforme necessário até que as especificações exatas de cor sejam atendidas.

A consistência na produção de masterbatch de cores é mantida por meio de rigorosos processos de controle de qualidade. Cada lote é minuciosamente inspecionado e testado para garantir que atenda aos requisitos de cor, físicos e de processamento. A manutenção e calibração regulares do equipamento também são essenciais para garantir uma produção consistente. Ao priorizar a precisão e a consistência, os fabricantes podem fornecer masterbatches de cores de alta qualidade que atendam às necessidades exatas de seus clientes.

Melhorando a dispersão de pigmentos e aditivos para distribuição uniforme de cores

Melhorar a dispersão de pigmentos e aditivos na produção de masterbatch de cores é um passo crítico para alcançar uma distribuição uniforme de cores. O uso de misturadores de alto cisalhamento e métodos intensivos de mistura por fusão pode ajudar a refinar as partículas de pigmento, promovendo uma distribuição uniforme dentro da matriz polimérica. Além disso, a incorporação de agentes dispersantes ou compatibilizantes pode melhorar a afinidade entre o pigmento e o polímero, facilitando uma melhor dispersão. É fundamental otimizar as condições de processamento, como temperatura e tempo de mistura, para evitar a aglomeração de pigmentos e garantir uma mistura homogênea. Ao empregar essas estratégias, os fabricantes podem melhorar a qualidade da dispersão, levando a uma distribuição uniforme de cores no produto plástico final, atendendo às especificações exatas de cores e aos requisitos estéticos dos clientes.

Maximizando a eficiência operacional das máquinas extrusoras Color Masterbatch

Maximizar a eficiência operacional das máquinas extrusoras de masterbatch de cores é fundamental para alcançar resultados de alta qualidade e manter a produtividade. A otimização da máquina começa com uma calibração precisa. Protocolos regulares de manutenção, como limpeza e substituição de peças desgastadas, devem ser aplicados para evitar paralisações da máquina e garantir a longevidade do equipamento. Além disso, o emprego de sistemas inteligentes para controle de processos pode aumentar significativamente a eficiência operacional. Esses sistemas fornecem informações em tempo real sobre o desempenho da máquina, facilitando ajustes oportunos e garantindo que a produção permaneça dentro dos parâmetros especificados. É essencial treinar os operadores para corrigir quaisquer discrepâncias de forma rápida e eficiente. Ao aproveitar essas estratégias, os fabricantes podem aumentar a eficiência de suas máquinas extrusoras de masterbatch de cores, melhorando assim o rendimento da produção e reduzindo o desperdício.

Entre em contato com Nanjing Jieya para soluções especializadas em extrusoras Masterbatch de cores

Obtenha orientação profissional para seu processo de produção de Masterbatch de cores

Na Nanjing Jieya, fornecemos soluções especializadas em extrusoras de masterbatch de cores, adaptadas às suas necessidades exclusivas de produção. Com nosso conhecimento técnico, experiência no setor e dedicação à inovação, auxiliamos os fabricantes na implementação das melhores práticas para a produção de masterbatch de cores. Nossa equipe é experiente em enfrentar desafios relacionados à pigmentação, dispersão e eficiência da máquina, garantindo que você obtenha resultados da mais alta qualidade. Oferecemos orientação e suporte abrangentes, desde a consulta inicial e seleção da máquina até a instalação, operação e manutenção. Contate-nos hoje para revolucionar seu processo de produção de masterbatch de cores e obter uma vantagem competitiva no mercado.

Explorando soluções personalizadas para extrusão e pelotização de masterbatch colorido

Na Nanjing Jieya, nos especializamos em fornecer soluções personalizadas para extrusão e pelotização de masterbatch de cores. Reconhecendo que cada fabricante tem desafios operacionais e demandas de produção únicos, nos concentramos em fornecer soluções personalizadas que se alinhem com seus requisitos específicos. Oferecemos uma seleção de máquinas extrusoras de alto desempenho, cada uma projetada para se destacar em diferentes cenários de produção e lidar com diversas complexidades de pigmentação. Juntamente com nossos sistemas avançados de pelotização, garantimos um fluxo de produção contínuo e resultados de alta qualidade. Você pode contar conosco para inovação contínua, habilidade técnica e compromisso inabalável com o sucesso de sua fabricação. Aumente a eficiência da sua produção e a qualidade do produto fazendo parceria com a Nanjing Jieya, o nome confiável em soluções de extrusão e pelotização de masterbatch colorido.

Referências

- Parafuso Duplo Keya: O site deste fabricante fornece informações detalhadas sobre a máquina extrusora de masterbatch de cores, enfatizando sua capacidade de lidar com grandes volumes de material e manter uma proporção de mistura consistente.

- USAR EM: USEON projeta extrusoras para Color Masterbatch, fornecendo especificações detalhadas e aplicações de acordo com diferentes necessidades de saída, fórmulas e aplicações finais.

- Extrusão Cowin: Esta fonte discute a ampla aplicação do Color Masterbatch em diversas resinas para produzir fibras coloridas, roupas, plásticos de uso diário e muito mais.

- Indústria Direta: este diretório do setor fornece informações sobre vários fabricantes que oferecem máquinas extrusoras de masterbatch, incluindo aquelas projetadas especificamente para colorir polímeros.

- Extrusão CHUANGBO: O site destaca como sua extrusora é especialmente projetada para masterbatch de cores e alguns masterbatch funcionais, detalhando o processo de composição e linhas de pelotização de fios para cores.

- Extrusão Haisi: A Haisi Extrusion fornece extrusoras de rosca dupla co-rotativas de alta qualidade e extrusoras de composição de dois estágios para extrusão de masterbatch de enchimento/cor.

- Leistritz: Este folheto em PDF fornece uma visão detalhada dos benefícios do uso de extrusoras de rosca dupla co-rotativas na produção de masterbatch, enfatizando a qualidade da dispersão.

- Artigo Médio: Esta postagem do blog discute o sistema de mistura de masterbatch e extrusão de masterbatch da Nanjing KY Chemical Machinery Co., Ltd., destacando sua adequação para operações de masterbatch.

- Extrusão Cowell: O site fornece informações sobre as aplicações de enchimento de masterbatch no processamento de filmes plásticos, sacolas tecidas, sacolas de compras, sacos de lixo, cintas de embalagem, produtos ocos, tubos, folhas, injeção, etc.

- Ciência Direta: Esta fonte acadêmica fornece uma visão geral do masterbatch, discutindo sua composição, tipos e usos em diversos setores. Também se aprofunda no processo de fabricação, incluindo o papel da extrusão.

Perguntas Frequentes (FAQ)

P: O que é uma extrusora de rosca dupla?

R: Uma extrusora de rosca dupla é um tipo de máquina de extrusão usada na produção de masterbatch de cores. Consiste em dois parafusos entrelaçados dentro de um cilindro para facilitar a composição e granulação de materiais masterbatch.

P: Quais são os principais componentes de uma extrusora de masterbatch de cores?

R: Os principais componentes de uma extrusora de masterbatch de cores incluem o alimentador, a extrusora de rosca dupla e uma linha de produção para pellets de masterbatch de cores. Além disso, o fornecedor da extrusora pode fornecer componentes relacionados, tais como parafusos e cilindros adequados para a aplicação específica.

P: Como funciona uma extrusora de masterbatch colorida?

R: O princípio de funcionamento de uma extrusora de masterbatch de cores envolve a fusão de pigmentos ou corantes de cores exclusivos dentro da extrusora de rosca dupla. A tecnologia de extrusão e os elementos essenciais da máquina permitem a criação de pellets de masterbatch de cores homogêneas de acordo com as especificações de saída desejadas.

P: Quais são as vantagens de usar uma extrusora masterbatch colorida de alta qualidade?

R: O uso de uma extrusora masterbatch de cores de alta qualidade garante composição, granulação e pelotização de cores eficientes e precisas para uso em aplicações de plástico. Também oferece confiabilidade na obtenção de distribuição consistente de cores e qualidade no produto final.

P: Onde posso encontrar um fornecedor confiável de máquinas de extrusão de masterbatch de cores?

R: Você pode encontrar um fornecedor confiável de máquinas de extrusão de masterbatch de cores entrando em contato com a Machinery Co. localizada na província de Jiangsu ou explorando postagens relacionadas e recursos específicos do setor para tecnologia de extrusão.

P: Qual é o papel de um parafuso duplo cônico no processo de extrusão de masterbatch colorido?

R: O parafuso duplo cônico no processo de extrusão de masterbatch colorido facilita a mistura, fusão e transporte aprimorados de materiais, contribuindo assim para melhorar a homogeneidade e dispersão da cor dentro do masterbatch.

P: Por que o masterbatch de enchimento é comumente usado em aplicações de plástico?

R: O masterbatch de enchimento é comumente usado em aplicações plásticas para melhorar as propriedades mecânicas, características de processamento e economia dos produtos plásticos finais. Permite a utilização eficiente de matérias-primas e melhora a qualidade do produto.

P: Quais fatores devem ser considerados na produção de masterbatch de cores?

R: Na produção de masterbatches de cores, fatores como ponto de fusão, seleção de pigmento ou corante, controle de temperatura de extrusão e design de parafuso e cilindro devem ser cuidadosamente considerados para garantir as propriedades de cor desejadas e estabilidade de processamento.

P: Quais são as considerações críticas para selecionar uma extrusora de composição de masterbatch de cores adequada?

R: As considerações críticas para selecionar uma extrusora de composição de masterbatch de cores adequada incluem os requisitos específicos de cor, capacidade de produção, características da matéria-prima e a capacidade da máquina de obter qualidade consistente de masterbatch de cores.

P: Como posso aprender mais sobre a tecnologia de extrusão de masterbatch colorido e tópicos relacionados?

R: Você pode aprender mais sobre a tecnologia de extrusão de masterbatch de cores e tópicos relacionados explorando recursos específicos do setor, incluindo introdução à extrusora e publicações técnicas, e entrando em contato com especialistas em produção e aplicações de masterbatch de cores.