Compreendendo os defeitos de soldagem

Tipos de defeitos de solda

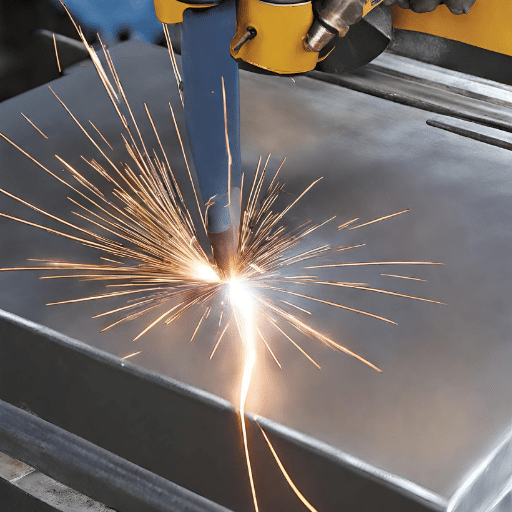

A soldagem, embora seja um método de fabricação robusto, é suscetível a vários defeitos que podem comprometer a integridade da estrutura soldada. Esses defeitos podem surgir devido a vários fatores, incluindo seleção incorreta de parâmetros de soldagem, equipamentos de soldagem defeituosos e técnicas de soldagem inadequadas. Em termos gerais, esses defeitos podem ser classificados em quatro categorias:

- Porosidade: Este defeito ocorre quando bolsas de gás ficam presas na solda à medida que ela solidifica, resultando em uma estrutura porosa. Fatores como gás de proteção inadequado, base ou material de enchimento contaminado e alta velocidade de soldagem podem contribuir para a porosidade.

- Corte inferior: O corte inferior é uma ranhura que se forma na ponta ou na raiz da solda e não é preenchida pelo metal de solda. Muitas vezes é resultado de entrada excessiva de calor, alta velocidade de soldagem ou ângulo incorreto do eletrodo.

- Penetração Incompleta: Este defeito surge quando o metal de solda não consegue fundir completamente com o metal base ou com o cordão de solda anterior em aplicações de múltiplos passes. Isso pode ser causado por entrada inadequada de calor, projeto incorreto da junta ou tamanho incorreto do eletrodo.

- Rachadura: Podem se desenvolver trincas no metal de solda ou na zona afetada pelo calor devido a razões como tensões residuais, aprisionamento de hidrogênio ou transformações metalúrgicas. Eles podem ser prejudiciais ao desempenho da estrutura soldada.

Cada tipo de defeito apresenta desafios únicos e requer ações corretivas específicas. As seções subsequentes discutirão as causas em detalhes e sugerirão soluções apropriadas.

Tipos comuns de defeitos de solda

Inclusões de Escória

As inclusões de escória são materiais sólidos não metálicos aprisionados no metal de solda ou entre o metal de solda e o metal base. Durante o processo de soldagem, o material de fluxo utilizado pode derreter e formar uma escória. Se a escória não for removida corretamente antes do próximo passe, ela pode ficar presa na solda, causando esse defeito. As inclusões de escória degradam a qualidade da solda e podem levar à falha sob tensão.

Distorção

A distorção é um defeito comum em estruturas soldadas, caracterizada por uma mudança na forma e dimensão da peça após a soldagem. O aquecimento e resfriamento desiguais da solda e do metal base circundante causam isso. As altas temperaturas localizadas durante a soldagem causam expansão nas regiões aquecidas. À medida que o metal esfria e se contrai, pode causar distorção. Técnicas como pré-aquecimento, entrada de calor controlada e tratamento térmico pós-soldagem podem ajudar a minimizar a distorção.

Falta de fusão

A falta de fusão, também conhecida como volta a frio ou fechamento a frio, é uma condição em que a solda não consegue fundir adequadamente com o metal base ou com o cordão de solda anterior. Este defeito normalmente ocorre devido a calor insuficiente, procedimento de soldagem incorreto ou contaminação da superfície da peça. A falta de fusão enfraquece a junta e pode levar à falha prematura sob carga.

Cada um desses defeitos de solda requer inspeção e testes cuidadosos para serem identificados, e sua prevenção depende de procedimentos de soldagem adequados, habilidade artesanal e controle de qualidade medidas.

Causas e soluções para defeitos de solda

Os defeitos de soldagem geralmente surgem devido a uma infinidade de causas, incluindo técnicas inadequadas de soldagem, calor inadequado, procedimento de soldagem incorreto e contaminação da superfície. Para mitigá-los, vários remédios podem ser adotados.

- Porosidade: Este defeito pode ocorrer devido à presença de contaminantes ou umidade na atmosfera de soldagem, gás de proteção inadequado ou alta velocidade de soldagem. Evitar essas causas, usar um gás de proteção adequado, manter uma velocidade de soldagem adequada e garantir um ambiente de soldagem limpo pode ajudar a prevenir a porosidade.

- Corte inferior: Isso é causado por entrada excessiva de calor, velocidade de soldagem muito alta ou ângulo incorreto do eletrodo. As soluções incluem controlar a entrada de calor, manter uma velocidade de soldagem adequada e usar o ângulo correto do eletrodo.

- Rachadura: Isso pode acontecer devido a alta tensão residual, projeto de junta inadequado ou resfriamento rápido. Pré-aquecer a junta, projetá-la corretamente e permitir o resfriamento gradual pode ser eficaz na prevenção de rachaduras.

- Penetração incompleta: Isso acontece quando o metal de solda não penetra totalmente na junta. As causas incluem baixa corrente de soldagem, velocidade de deslocamento rápida ou projeto de junta incorreto. Para remediar isso, ajuste a corrente de soldagem e a velocidade de deslocamento e garanta um projeto colaborativo adequado.

Compreender as causas e soluções dos defeitos de soldagem é crucial para manter a integridade estrutural da estrutura soldada. O treinamento adequado em técnicas de soldagem e medidas de controle de qualidade pode reduzir drasticamente a ocorrência desses defeitos.

Tipos de defeitos de soldagem

Rachaduras em soldas

As trincas são defeitos graves de soldagem que podem comprometer a resistência de uma estrutura e levar a falhas catastróficas. Freqüentemente, são o resultado de alta tensão residual, projeto de junta inadequado ou resfriamento rápido. A inspeção visual diária, a inspeção do corante penetrante e as técnicas de teste ultrassônico podem ajudar a identificar e controlar rachaduras nas soldas.

Porosidade e seu impacto

A porosidade na soldagem refere-se às cavidades ou espaços ocos que aparecem dentro da solda devido ao aprisionamento de gás. Este defeito pode afetar significativamente a resistência e durabilidade da soldagem.

- Fraqueza Estrutural: A porosidade pode levar a uma diminuição na estabilidade estrutural, especialmente em aplicações de alta carga. Isto se deve à redução da área efetiva da seção transversal da solda.

- Suscetibilidade à corrosão: Soldas com porosidade são mais propensas a ataques corrosivos, pois os pequenos furos proporcionam um ambiente ideal para o início da corrosão.

- Aparência: A porosidade pode manchar a formação de uma solda, fazendo com que pareça irregular e pouco profissional.

- Propagação de fissuras: Os poros podem atuar como concentradores de tensão, levando ao início e propagação de trincas.

A inspeção regular, as técnicas corretas de proteção de gás e os parâmetros de soldagem adequados podem ajudar a evitar a porosidade e, subsequentemente, garantir a qualidade da solda.

Significado da fusão incompleta

A fusão incompleta é um defeito de soldagem em que o material de solda não se funde totalmente com o metal base ou com o cordão de solda anterior. Este defeito pode ter implicações significativas, incluindo:

- Integridade Estrutural: A fusão incompleta enfraquece a ligação entre o material de solda e o metal base, comprometendo seriamente a resistência estrutural do conjunto de solda.

- Concentração de estresse: As áreas não fundidas podem atuar como pontos de concentração de tensão sob condições de carregamento, levando ao início de trincas.

- Iniciação de corrosão: As regiões de fusão incompleta podem fornecer locais para o início da corrosão, levando ao potencial de falha precoce do conjunto de solda.

- Preocupações estéticas: A fusão incompleta pode levar a soldas visualmente desagradáveis com superfícies irregulares.

Para evitar uma fusão incompleta, é essencial garantir a correta preparação da junta, parâmetros de soldadura adequados e qualidade competente. Inspeções regulares usando métodos de testes não destrutivos (END), como testes ultrassônicos ou exames radiográficos, são vitais para detectar e corrigir esse defeito em um estágio inicial.

Identificando cortes inferiores em juntas soldadas

Undercutting é um defeito de solda caracterizado pela formação de uma ranhura nas pontas da solda. Isto ocorre devido à entrada excessiva de calor, alta velocidade de soldagem ou ângulos inadequados dos eletrodos. Pode reduzir a espessura da seção transversal do metal original, levando potencialmente à fraqueza estrutural. O controle eficaz do calor e o uso adequado do eletrodo podem prevenir esse defeito.

Compreendendo a inclusão de escória em soldas

A inclusão de escória é um defeito de soldagem onde material sólido não metálico fica preso dentro da solda. Isso geralmente ocorre quando a escória formada durante a soldagem não é totalmente removida antes da colocação do próximo cordão de solda. Pode afetar gravemente a resistência e durabilidade da solda. A limpeza adequada entre passes de solda pode ajudar a prevenir esse defeito.

Defeitos internos comuns de soldagem

Impacto dos testes não destrutivos

Os ensaios não destrutivos (END) desempenham um papel fundamental na detecção e mitigação de defeitos internos de soldagem. Ele fornece um conjunto de técnicas projetadas para avaliar a integridade de materiais, componentes ou estruturas sem causar danos. Listados abaixo estão alguns métodos padrão de END usados na avaliação de defeitos de soldagem:

- Teste Ultrassônico (UT): UT usa ondas sonoras de alta frequência para detectar imperfeições ou alterações nas propriedades do material. É especialmente eficaz para detectar defeitos subterrâneos.

- Teste Radiográfico (RT): RT usa raios X ou raios gama para produzir uma imagem da solda em uma radiografia. É um excelente método para detectar defeitos superficiais e subterrâneos.

- Teste de Partículas Magnéticas (MT): MT é usado para detectar defeitos superficiais e próximos à superfície. Funciona magnetizando a área a ser inspecionada e depois aplicando partículas de ferro que são atraídas para áreas com vazamento magnético, indicando uma falha.

- Teste de Líquido Penetrante (PT): PT envolve a aplicação de um líquido com características de alta molhabilidade superficial na superfície da peça, que entra em defeitos de ruptura superficial e é retirado por um revelador para revelar sua presença. É usado principalmente para materiais não ferrosos e aço não magnético.

Estas técnicas de END desempenham um papel crucial na garantia da longevidade e segurança das estruturas soldadas, permitindo a deteção precoce e a retificação de defeitos.

Importância dos testes ultrassônicos

O teste ultrassônico (UT) é um método de teste não destrutivo crucial na área de soldagem, oferecendo várias vantagens importantes:

- Alta sensibilidade: O UT pode detectar mais defeitos menores e detalhes mais sutis em comparação com outros métodos de END, tornando-o adequado para aplicações críticas onde mesmo a menor falha pode levar a falhas catastróficas.

- Medição de profundidade: Ao contrário das técnicas de inspeção de superfície, a UT pode medir a profundidade de defeitos internos, fornecendo uma imagem abrangente da integridade da solda.

- Não perigoso: Não utiliza radiação ionizante, tornando-o seguro para operadores e ambientes.

- Aplicável a vários materiais: O UT é versátil e capaz de testar uma ampla variedade de materiais — de metais e plásticos a compósitos.

- Resultados em tempo real: O UT fornece resultados imediatos, o que auxilia na rápida tomada de decisão e na rápida retificação dos defeitos detectados.

Lidando com a penetração incompleta

A penetração incompleta é um defeito comum de soldagem onde o metal de solda não consegue penetrar na espessura total da junta, deixando uma área não fundida. Isto poderia comprometer potencialmente a integridade estrutural da solda, tornando-a suscetível a falhas sob tensão ou carga.

Para resolver a penetração incompleta, as seguintes estratégias podem ser empregadas:

- Parâmetros de soldagem corretos: O ajuste de parâmetros como amperagem, tensão e velocidade de deslocamento pode garantir que a solda penetre em toda a espessura da junta.

- Projeto de junta adequado: Empregar um projeto de junta que permita a penetração total, como junta em V ou junta em U, pode ajudar a mitigar esse problema.

- Seleção Apropriada de Eletrodos: É crucial utilizar o tipo e tamanho correto de eletrodo dependendo do material e da espessura.

- Aprimoramento de habilidades: O treinamento adequado e o aprimoramento das habilidades do soldador podem reduzir significativamente a ocorrência de penetração incompleta.

Finalmente, métodos de ensaios não destrutivos como o Ensaio Ultrassônico podem ser altamente eficazes na detecção precoce e retificação de tais defeitos, garantindo a segurança e longevidade das estruturas soldadas.

Lidando com fusão de solda inadequada

Fusão inadequada é um defeito de soldagem caracterizado pela falta de fusão entre o metal de solda e o metal base ou entre as camadas consecutivas de metal de solda. Surge devido a fatores como ângulo incorreto de soldagem, resfriamento rápido ou uso de tamanho ou tipo incorreto de eletrodo.

Para lidar com a fusão de solda inadequada, as seguintes estratégias podem ser adotadas:

- Ampla entrada de calor: Manter um nível adequado de aporte de calor garante que as camadas de metal atinjam uma temperatura adequada, promovendo uma fusão eficaz.

- Ângulo de soldagem correto: Ajustar o ângulo do eletrodo ou da tocha para garantir que o calor seja distribuído uniformemente pela área de solda pode evitar esse defeito.

- Seleção e manuseio adequado do eletrodo: Usar o tipo e tamanho corretos de eletrodo para o material e garantir que ele esteja posicionado corretamente pode melhorar a fusão.

- Velocidade de viagem regulamentada: A velocidade de deslocamento afeta quanto tempo o metal permanece em estado fundido. Manter uma velocidade ideal permite tempo suficiente para que o metal de solda se funda corretamente com o metal base.

- Treinamento de soldador: Melhorar o conjunto de habilidades do soldador para lidar com diferentes materiais, espessuras e posições de soldagem pode mitigar significativamente o risco de fusão inadequada.

Tal como no caso de penetração incompleta, métodos de ensaio não destrutivos como o Ensaio Ultrassónico podem ser fundamentais na deteção precoce e correção de fusão inadequada, contribuindo para a qualidade geral e segurança da soldadura.

Correção da inclusão de escória em juntas soldadas

A inclusão de escória, um defeito de solda comum, ocorre quando a escória, um subproduto do processo de soldagem, fica aprisionada no metal de solda ou entre o metal de solda e o metal base. Para corrigir e prevenir a inclusão de escória, podem ser implementadas as seguintes estratégias:

- Remoção Eficaz de Escória: Antes de aplicar os passes de solda subsequentes, é crucial remover qualquer escória residual das chavetas anteriores. Isto pode ser conseguido através de medidas como escovagem de arame ou esmerilhamento.

- Técnica de Soldagem Apropriada: Escolher uma técnica de soldagem adequada é fundamental. Devem ser empregadas técnicas que permitam fácil remoção de escória, como cordões de longarina.

- Ângulo correto do eletrodo e velocidade de deslocamento: O ângulo do eletrodo e a velocidade com que o soldador move o eletrodo podem impactar a formação de escória. O passo correto e o controle da velocidade de deslocamento podem ajudar a garantir a cobertura completa da escória, facilitando a remoção.

- Treinamento de soldador: Investir em treinamento abrangente para soldadores pode reduzir significativamente a ocorrência de inclusão de escória. Os soldadores devem ser adeptos da identificação e correção de possíveis problemas que possam levar à inclusão de escória.

- Teste não destrutivo: Semelhante a outros defeitos, os métodos de testes não destrutivos, como testes radiográficos ou inspeção de partículas magnéticas, podem auxiliar na detecção precoce da inclusão de escória, permitindo ações corretivas rápidas.

Ao aderir a estas diretrizes, a prevalência de inclusão de escória nas juntas soldadas pode ser significativamente reduzida, melhorando a qualidade geral, a durabilidade e a segurança da soldagem.

Defeitos e soluções externas de soldagem

Armadilhas de técnicas de soldagem inadequadas

Técnicas de soldagem inadequadas podem levar a uma variedade de defeitos externos que comprometem a integridade, a segurança e a estética da soldagem final. Esses defeitos podem ser amplamente categorizados nos seguintes tipos:

- Corte inferior: Isso ocorre quando o metal de solda não preenche o sulco da junta, levando a uma área fraca e suscetível a trincas. Isso geralmente ocorre devido a corrente excessiva ou ângulo incorreto do eletrodo.

- Sobreposição: Este defeito é caracterizado pela protrusão do metal de solda sobre a ponta ou raiz da solda. Normalmente é o resultado de uma velocidade de deslocamento lenta ou de um ângulo incorreto do eletrodo.

- Respingos: São gotículas espalhadas de solda solidificada na superfície do material. Os respingos podem ser causados por corrente excessiva, eletrodo incorreto ou problemas com gás de proteção.

- Ataques de arco: Estas são áreas localizadas de superaquecimento causadas pelo arco fora da área de solda pretendida, o que pode levar a possíveis pontos de tensão e trincas.

Cada uma dessas armadilhas pode ser mitigada ou evitada aplicando técnicas e parâmetros de soldagem corretos, utilizando equipamentos apropriados e garantindo treinamento e educação adequados do pessoal de soldagem. Garantir a adesão a esses fatores pode melhorar significativamente a qualidade e a segurança da solda.

Examinando a área de solda em busca de defeitos

A realização de um exame completo da área de solda em busca de defeitos é uma etapa crítica para manter a integridade e a segurança da soldagem. Este processo envolve inspeções visuais, testes destrutivos e testes não destrutivos.

- Inspeção visual: Este é o método mais simples e comum. Envolve examinar a soldagem em busca de falhas visíveis, como rachaduras, irregularidades superficiais, descoloração e inconsistências de tamanho e forma.

- Testes Destrutivos: Envolve testar amostras de solda até o ponto de falha para avaliar seu desempenho sob diferentes condições. Os exemplos incluem testes de tensão, testes de flexão e testes de dureza.

- Testes Não Destrutivos: Esses métodos são usados para detectar defeitos internos e superficiais sem danificar a soldagem. Eles incluem inspeção de partículas magnéticas, inspeção de líquidos penetrantes, testes ultrassônicos e testes radiográficos.

Cada uma dessas técnicas oferece diferentes insights sobre a qualidade da solda e, juntas, fornecem uma imagem abrangente da integridade da soldagem. Portanto, é essencial aplicar uma combinação destes métodos no processo de exame para garantir que todos os problemas potenciais sejam identificados e resolvidos de forma eficaz.

Prevenção de tipos comuns de defeitos de solda

A prevenção de tipos comuns de defeitos de solda requer uma compreensão abrangente do processo de soldagem, atenção meticulosa aos detalhes e atividades regulares de inspeção e manutenção.

- Porosidade: Evitar a porosidade requer um controle cuidadoso da atmosfera de soldagem. Certifique-se de que a área de soldagem esteja livre de contaminantes como umidade, ferrugem, óleo e sujeira. Usar a mistura correta de gás de proteção também pode ajudar a reduzir a porosidade.

- Corte inferior: Para evitar cortes inferiores, é essencial usar a técnica de soldagem correta com a velocidade de deslocamento e configuração de corrente adequadas. Os ângulos adequados dos eletrodos também podem ajudar a reduzir a probabilidade de corte inferior.

- Penetração Incompleta: Isto pode ser evitado utilizando o procedimento de soldagem correto para a espessura e tipo de material, bem como o tamanho correto do eletrodo.

- Falta de fusão: Garantir que o metal base seja adequadamente preparado e limpo, usando a entrada de calor correta e mantendo a velocidade de deslocamento adequada pode ajudar a evitar a falta de fusão.

- Rachadura: As rachaduras podem ser evitadas controlando a entrada de calor da soldagem, pré-aquecendo o material, se necessário, e permitindo o resfriamento adequado após a soldagem.

Ao implementar essas medidas preventivas e inspecionar regularmente as áreas de solda em busca de defeitos, os soldadores podem melhorar significativamente a qualidade e a integridade de suas soldagens.

Desafios da soldagem inadequada

A soldagem inadequada apresenta desafios significativos, que podem levar a consequências graves. Esses desafios incluem questões de integridade estrutural, riscos de segurança e repercussões financeiras.

- Integridade Estrutural: Soldas formadas incorretamente podem levar a juntas estruturais fracas, que podem falhar sob tensão, levando potencialmente a falhas catastróficas em estruturas, veículos ou máquinas.

- Risco de segurança: Defeitos de soldagem também podem criar riscos à segurança. Imperfeições como rachaduras ou fusão incompleta podem levar à falha repentina e inesperada do equipamento, com risco de ferimentos aos operadores e transeuntes.

- Impacto financeiro: O custo associado à detecção, reparo e prevenção de defeitos pode ser substancial, prejudicando os orçamentos e os prazos do projeto. Além disso, recalls de produtos ou ações judiciais de responsabilidade devido a falhas de equipamentos podem ter profundas implicações financeiras.

Em essência, a importância de técnicas de soldagem adequadas não pode ser exagerada, dados os desafios e riscos potenciais associados à soldagem inadequada.

Lidando com descontinuidades de solda

Lidar com descontinuidades de solda envolve uma abordagem sistemática. Primeiro, identifique o tipo de descontinuidade usando técnicas de testes não destrutivos. Avalie a gravidade e determine se ela está dentro dos limites aceitáveis. Caso contrário, tome medidas corretivas, como lixar ou lascar e soldar novamente. O tratamento térmico pode ser necessário em alguns casos. Por fim, inspecione novamente para garantir uma resolução eficaz. Este processo garante a integridade estrutural e segurança das estruturas soldadas.

perguntas frequentes

P: Quais são os defeitos comuns de soldagem?

R: Defeitos comuns de soldagem são imperfeições que ocorrem durante o processo de soldagem, como porosidade, rachaduras, fusão incompleta e distorção.

P: O que causa defeitos de soldagem?

R: Os defeitos de soldagem podem ocorrer devido a vários fatores, incluindo padrões de soldagem incorretos, parâmetros de soldagem incorretos, má preparação da solda e gás de proteção inadequado.

P: Como a porosidade nas soldas pode ser remediada?

R: A porosidade nas soldas pode ser remediada garantindo a limpeza adequada do metal base, usando o gás de proteção correto e ajustando os parâmetros de soldagem para evitar aprisionamento excessivo de gás.

P: Quais são os tipos de trincas que podem aparecer nas soldas?

R: Os tipos de trincas que podem aparecer nas soldas incluem trincas a frio, trincas a quente e danos por tensão, que podem ocorrer devido ao resfriamento rápido, fragilização por hidrogênio e tensões residuais excessivas.

P: Como evitar a fusão incompleta em soldas?

R: A fusão incompleta em soldas pode ser evitada usando técnicas de soldagem adequadas, garantindo a entrada de calor adequada e selecionando o metal de adição apropriado para promover a fusão entre o metal de base e o metal de adição.

P: Quais são os métodos de soldagem padrão que podem causar defeitos na solda?

R: Os métodos comuns de soldagem que podem levar a defeitos na solda incluem soldagem a arco, Soldagem MIG, soldagem TIG, soldagem por arco submerso e soldagem a laser.

P: Quais são as causas típicas de defeitos na poça de fusão?

R: Defeitos na poça de fusão podem ser atribuídos a fatores como entrada excessiva de calor, manipulação inadequada do eletrodo, blindagem inadequada e deposição insuficiente de metal de adição.

P: Como os defeitos superficiais nas soldas podem ser mitigados?

R: Os defeitos superficiais nas soldas podem ser mitigados controlando os parâmetros de soldagem, usando técnicas adequadas de limpeza e preparação e empregando tecnologias de soldagem adequadas, como soldagem a arco de metal a gás.

P: Quais são as consequências da má qualidade da solda?

R: A má qualidade da solda pode resultar em fraqueza estrutural, aumento da suscetibilidade a falhas, comprometimento das propriedades mecânicas e necessidade de retrabalho ou reparo dispendioso.

P: Como os defeitos de soldagem podem ser detectados e inspecionados?

R: Os defeitos de soldagem podem ser detectados e inspecionados usando vários métodos de teste não destrutivos, incluindo inspeção visual, radiografia, teste ultrassônico e inspeção de corante penetrante para garantir a integridade da solda.

Referências

- Guia do SLV sobre defeitos de soldagem (https://slv.co.id/7-common-welding-defects-causes-remedies/): Este guia discute os sete defeitos de soldagem mais comuns, juntamente com suas causas e soluções, como rachaduras na solda e porosidade.

- Blog do RapidDirect sobre defeitos de soldagem (https://www.rapiddirect.com/blog/types-of-welding-defects/): Esta postagem do blog investiga 16 tipos de defeitos de soldagem e suas causas, como trincas a frio devido à baixa flexibilidade ou contaminação de metais básicos.

- Artigo da Fractory sobre defeitos de soldagem (https://fractory.com/welding-defects-types-causes-prevention/): Este artigo explica as causas comuns de defeitos de soldagem devido a padrões de soldagem incorretos, seleção de material, habilidade e configurações da máquina.

- Discussão do Quora sobre defeitos de soldagem (https://www.quora.com/What-are-welding-defects): Este tópico fornece um resumo de defeitos comuns de soldagem, incluindo porosidade, falta de fusão, penetração incompleta, rachaduras e distorção.

- Guia do WeldFabWorld sobre defeitos de soldagem (https://www.weldfabworld.com/welding-defects/): Este guia detalha os tipos de trincas de solda e sugere soluções como alteração da corrente de soldagem e da velocidade de deslocamento.

- Artigo da TechnoWeld sobre defeitos de soldagem (https://technoweld.com.au/2019/11/13/the-most-common-welding-defects-causes-and-remedies/): Esta fonte discute diferentes tipos de falhas na soldagem, como inclusões, falta de fusão, porosidade, corte inferior, preenchimento insuficiente, trincas e muito mais.

- Definição de defeitos de soldagem da AllGas (https://allgas.us/b/what-are-welding-defects–types-causes-and-remedies): Esta fonte define defeito de soldagem como qualquer desvio no tamanho e forma de uma determinada estrutura metálica em relação aos requisitos técnicos e de projeto.

- Revisão de Vern Lewis sobre defeitos de soldagem (https://vernlewis.com/common-welding-defects/): Esta revisão identifica defeitos comuns de soldagem, como inclusão de escória, penetração incompleta e fusão incompleta.

- Artigo da OMS sobre defeitos de soldagem (https://www.omsmeasure.com/blog/weldingdefects): O artigo discute como uma folga considerável na junta, faces de raiz pequenas ou alta entrada de calor podem causar defeitos de soldagem, levando à erosão e corrosão.

- Guia do engenheiro de soldagem sobre defeitos de soldagem (https://weldingengineer.org/welding-defects-types-causes-and-prevention/): Este guia fornece uma visão aprofundada dos diferentes tipos de defeitos de soldagem, suas causas e estratégias eficazes de prevenção.