Předsměs extruze je prvořadý proces v plastikářském průmyslu, který zajišťuje zářivé a trvalé barvy plastových výrobků. Začleněním vysoce kvalitních barevných předsměsí do procesu vytlačování mohou výrobci dosáhnout jednotné distribuce barev, čímž se zvýší vizuální přitažlivost konečných produktů. To ve spojení s odolností a tepelnou odolností, které nabízejí předsměsi, poskytuje vynikající řešení pro plastové aplikace v různých průmyslových odvětvích. Ať už se jedná o obalové materiály, spotřební zboží nebo automobilové komponenty, náš Masterbatch Extruder zaručuje přesnost a kvalitu v každé šarži.

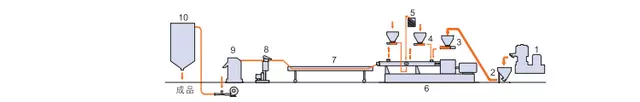

Pochopení procesu vytlačování barevné předsměsi

zdroj obrázku: https://www.njjyextrusion.com/

Zkoumání komponent a funkcí extruderů

Extrudér je komplexní zařízení skládající se z několika základních součástí, které synergicky pracují na usnadnění procesu extruze.

- zásobník: Zde se nakládají suroviny (v tomto případě barevné masterbatche). Násypka přivádí materiály do válce extrudéru.

- Hlaveň: Barel je místo, kde dochází ke skutečnému vytlačování. Obvykle se zahřívá, což umožňuje, aby se materiály staly ohebnými a připravenými k vytlačování.

- Šroub: Šroub umístěný uvnitř válce se otáčí, aby tlačil materiály dopředu skrz válec. Rotace také vytváří tření, což přispívá k zahřívání a míchání materiálů.

- Zemřít: Forma dává konečný tvar vytlačovaným materiálům. Roztavený plast se protlačí skrz kostku a jak se ochladí, zachová si tvar kostky.

- Ohřívač: Ohřívač zajišťuje, že barel zůstává na optimální teplotě pro vytlačování a udržuje konzistentní úroveň tepla během celého procesu.

- Kontrolní panel: Toto je mozek vytlačovacího stroje, který umožňuje operátorům ovládat různé parametry, jako je teplota, rychlost otáčení šneku a rychlost průchodu.

Každá z těchto komponent hraje zásadní roli v procesu vytlačování a zajišťuje přesné, vysoce kvalitní a konzistentní výsledky při výrobě barevných předsměsí.

Optimalizace surovin pro výrobu barevných předsměsí

Při výrobě barevných předsměsí je pro dosažení požadované kvality a účinnosti prvořadá optimalizace surovin. Za prvé je rozhodující výběr pigmentů a nosičů. Lazury musí mít vynikající disperzní vlastnosti, tepelnou stabilitu a tónovací sílu. Nesoulad mezi barvou a polymerem může vést k problémům, jako je špatná síla barvy, snížené fyzikální vlastnosti a defekty v konečném produktu. Za druhé, nosný materiál by měl být kompatibilní s konečným polymerem a měl by mít vhodné vlastnosti toku taveniny.

Kromě toho může použití vhodných aditiv zlepšit výkon a vlastnosti předsměsi. Například UV stabilizátory mohou chránit barvu před vyblednutím pod slunečním zářením a antioxidanty mohou zabránit degradaci během zpracování.

Kromě toho by měl být obsah vlhkosti surovin pečlivě sledován a kontrolován. Nadměrná vlhkost může vést k problémům, jako jsou bubliny a dutiny v konečném produktu, což snižuje jeho kvalitu a estetickou přitažlivost. Proto by měly být materiály před vložením do násypky dostatečně vysušeny.

Správné skladování surovin je také zásadní pro prevenci kontaminace, degradace a předčasných reakcí. Měly by být skladovány na chladném a suchém místě mimo přímé sluneční světlo a vlhkost.

Závěrem lze říci, že optimalizace surovin není jen o výběru vysoce kvalitních surovin, ale také o pečlivé manipulaci, skladování a zpracování, aby byl zajištěn nejlepší možný výstup při výrobě barevných předsměsí.

Zvládnutí výrobní linky pro míchání barevných předsměsí

I když je výrobní linka pro skládání barevných předsměsí složitá, lze ji zvládnout s důkladným pochopením příslušných procesů a pečlivou pozorností k detailu. Proces začíná přesným dávkováním surovin, které je klíčové pro dosažení požadované barvy a vlastností. To je často usnadněno počítačově řízenými systémy, které umožňují přesnost a opakovatelnost.

Míchací nebo mísící fáze, často prováděná ve vysokorychlostních mísičích, zajišťuje homogenitu pigmentů, nosiče a přísad. Předmíchaný materiál pak prochází mísícím extrudérem, kde je vystaven teplu a střihu, což vede k disperzi a zapouzdření částic pigmentu v nosné pryskyřici.

Následným ochlazením a peletizací se získá konečný produkt předsměsi. Tím však proces nekončí. Kritická je přísná kontrola kvality, která zahrnuje testování parametrů, jako je přesnost barev, kvalita disperze a fyzikální vlastnosti.

Zvládnutím těchto kroků mohou výrobci vyrábět vysoce kvalitní barevné předsměsi, které splňují různorodé potřeby jejich klientů. Je to důkaz pokroku v technologii polymerů a neúnavné snahy o dokonalost v plastikářském průmyslu.

Vodou chlazená peletizace pramenů: Základní krok při vytlačování barevné předsměsi

Water Cooling Strand Pelletizing (WCSP) je klíčovou fází v procesu vytlačování barevné předsměsi. Tato technika ochlazuje a řeže extrudované prameny na pelety jednotné velikosti, které jsou zásadní pro následující fáze výroby. WCSP je zvláště efektivní díky své vysoké účinnosti chlazení a konzistentnímu tvaru a velikosti pelet. Během WCSP prameny opouštějí extrudér a procházejí vodní lázní pro rychlé ochlazení, což zaručuje stabilitu barevné předsměsi. Poté jsou vedeny do peletizéru, kde jsou nařezány na přesné délky. Kombinace chlazení a peletizace zajišťuje, že si finální produkt zachová svou barevnou integritu, jednotnost a optimální fyzikální vlastnosti. WCSP proto není jen krokem, ale základním prvkem pro zajištění vysoké kvality barevných předsměsí.

Zajištění kvality a konzistence při výrobě pelet

Zajištění kvality je nepostradatelnou součástí výroby pelet. Začíná pečlivým výběrem surovin, zajištěním jejich čistoty, jednotnosti a vhodnosti pro požadovaný konečný produkt. V návaznosti na to je kritická přesnost parametrů procesu – včetně teploty, tlaku a rychlosti chlazení, protože jakákoli odchylka by mohla ovlivnit fyzikální vlastnosti, barevnou konzistenci a celkovou kvalitu pelet. Pro přidání vrstvy přesnosti se obvykle používají automatizované řídicí systémy, které tyto parametry regulují a zajišťují jejich konzistenci v průběhu výroby.

Kromě výrobního procesu tvoří poslední linii obrany při zajišťování kvality přísné testování. Každá šarže pelet prochází řadou testů, včetně shody barev, disperzní analýzy a hodnocení fyzikálních vlastností. Tyto testy ověřují, že výstřely splňují nejen estetické požadavky, ale také fungují podle očekávání v reálných aplikacích. Stojí za zmínku, že dosažení konzistence šarže po šarži není náhoda, ale výsledek dobře navrženého a kontrolovaného výrobního procesu. Ve světě výroby pelet jsou proto kvalita a konzistence skutečně základními kameny úspěchu.

Výběr správného extrudéru předsměsi barev

Pochopení role dvoušnekových extrudérů při výrobě barevných předsměsí

Dvoušnekové extrudéry hrají klíčovou roli ve výrobě barevných předsměsí a slouží jako tahoun procesu míšení. Tyto stroje fungují na principu objemového pohybu a využívají dva do sebe zapadající šneky k efektivnímu míchání, tavení a čerpání surovin. Konstrukce šneku a konfigurace mohou být přizpůsobeny konkrétním úkolům, ať už jde o rovnoměrnou distribuci barviv v celém polymeru, zajištění maximální disperze nebo zvýšení kompatibility různých materiálů.

Dvoušnekové extrudéry nabízejí několik výhod oproti svým jednošnekovým protějškům. Za prvé poskytují vynikající možnosti míchání, což je zásadní pro dosažení jednotné distribuce barev v hlavní dávce. Navíc jejich vysoké smykové rychlosti usnadňují rozklad a disperzi pigmentů a přísad, což vede k předsměsím s výjimečnou barevnou silou a konzistencí.

Dvoušnekové extrudéry navíc nabízejí vyšší stupeň řízení procesu, což umožňuje výrobcům optimalizovat parametry, jako je teplota a tlak, aby vyhovovaly specifickým požadavkům každé barevné hlavní šarže. Výsledkem je efektivnější proces s menším počtem nesrovnalostí a kvalitnější konečný produkt.

Závěrem lze říci, že použití dvoušnekových extruderů při výrobě barevných předsměsí není jen volbou, ale nutností vyplývající z požadavku na kvalitu, konzistenci a efektivitu ve výrobním procesu.

Faktory, které je třeba vzít v úvahu při výběru ideálního peletizačního systému

Při výběru ideálního peletizačního systému pro vaši výrobní linku vstupuje do hry několik faktorů:

- Typ materiálu: Povaha materiálu, který se má peletovat, významně ovlivňuje výběr peletizačního systému. Různé materiály mají různé vlastnosti a vyžadují další úpravu během procesu peletizace.

- Objem výroby: Záleží také na rozsahu vašich operací. Pro výrobu ve velkém měřítku je nezbytný vysokokapacitní peletizační systém, zatímco postupy v menším měřítku mohou vyžadovat kompaktnější a efektivnější nastavení.

- Požadavek na kvalitu: Požadovaná kvalita koncových pelet ovlivní také výběr peletizačního systému. Specifické systémy mohou nabídnout lepší kontrolu nad velikostí, tvarem a konzistencí pelet, což může být kritické pro konkrétní aplikace.

- Náklady: Je třeba vzít v úvahu celkové náklady, které zahrnují počáteční investici, provozní náklady a náklady na údržbu. I když dražší systém může poskytovat lepší výkon, musí být odůvodněn předpokládanou návratností investice.

- Energetická účinnost: V dnešním světě orientovaném na udržitelnost je energetická účinnost peletizačního systému zásadním hlediskem. Systémy, které spotřebují méně energie, nejenže sníží provozní náklady, ale také minimalizují dopad na životní prostředí.

- Snadná obsluha a údržba: Systém, který se snadno ovládá a udržuje, může výrazně snížit prostoje a náklady na pracovní sílu, a tím zvýšit celkovou efektivitu výrobního procesu.

Pamatujte, že správný peletizační systém může zvýšit efektivitu vaší výrobní linky, zlepšit kvalitu vašeho konečného produktu a v konečném důsledku zvýšit váš konečný výsledek.

Optimalizace efektivity výroby pomocí nejnovějších vytlačovacích strojů

Nejnovější pokroky v oblasti vytlačovacích strojů významně přispěly k optimalizaci efektivity výroby. Nejmodernější technologie umožnila vývoj inovativních vytlačovacích strojů, které vydrží velkoobjemovou výrobu při zachování výjimečné kvality a konzistence v procesu peletizace. Je pozoruhodné, že příchod počítačově řízených systémů umožnil přesnou regulaci kritických parametrů, jako je teplota a tlak, a tím zajistil optimální výkon a snížil plýtvání. Kromě toho jsou moderní vytlačovací stroje navrženy s ohledem na energetickou účinnost, minimalizaci provozních nákladů a ekologické stopy. Kromě toho je charakteristickým rysem těchto strojů snadná obsluha a údržba díky uživatelsky přívětivým rozhraním a robustní konstrukci, které společně snižují prostoje a náklady na pracovní sílu. Investice do nejnovějších vytlačovacích strojů je strategickým krokem, který může výrazně zvýšit efektivitu a ziskovost vašeho výrobního procesu.

Zvýšení výkonu barevné předsměsi

Význam aditiv a dispergačních činidel při přípravě barevných předsměsí

Aditiva a dispergační činidla hrají klíčovou roli ve složení barevné předsměsi a významně ovlivňují výkonnostní charakteristiky konečného produktu. Aditiva, jako jsou UV stabilizátory, antioxidační činidla a retardéry hoření, poskytují barevné předsměsi zvýšenou funkčnost a trvanlivost. Zvyšují odolnost vůči vlivům prostředí, čímž prodlužují živost barev a celkovou životnost výrobku.

Dispergační prostředky na druhé straně zajišťují rovnoměrnou disperzi pigmentů v plastové matrici, což je klíčové pro dosažení konzistentní barvy a kvality. Působí tak, že snižují mezipovrchové napětí mezi částicemi pigmentu a plastem, čímž umožňují rovnoměrnější rozložení. To nejen zvyšuje estetickou přitažlivost konečného produktu, ale také jeho fyzikální vlastnosti, protože nerovnoměrné rozložení pigmentu může vést ke vzniku slabých míst v konečném produktu.

V podstatě uvážlivý výběr a použití aditiv a dispergačních činidel je kritickým krokem ve formulaci barevné předsměsi, která přímo ovlivňuje kvalitu produktu, výkon a přijetí na trhu. Výrobci proto potřebují důkladně porozumět těmto komponentům a jejich interakcím s různými typy plastů a pigmentů.

Zkoumání vysoce kvalitních pigmentů a plniv pro špičkovou výrobu barevných předsměsí

Vysoce kvalitní pigmenty a plniva jsou nedílnou součástí špičkové výroby barevných předsměsí. Pokud jde o mořidla, výběr je často založen na vlastnostech, jako je pevnost barvy, tepelná odolnost, světlostálost a odolnost proti povětrnostním vlivům. Organické pigmenty, přestože nabízejí jasné a živé barvy, mohou ve srovnání s jejich anorganickými protějšky postrádat tepelnou stabilitu a odolnost proti povětrnostním vlivům. Anorganické pigmenty, i když je jejich barevný rozsah omezený, typicky vykazují vynikající odolnost vůči teplu a povětrnostním vlivům. Klíčem je najít rovnováhu mezi živostí barev a trvanlivostí.

Na druhé straně plniva plní více funkcí při výrobě barevných předsměsí. Nejen, že přispívají k hospodárnosti, ale mohou také zlepšit specifické fyzikální vlastnosti konečného produktu. Například minerální plniva, jako je uhličitan vápenatý nebo mastek, mohou zvýšit rozměrovou stabilitu a tepelnou odolnost konečného produktu. Je však důležité poznamenat, že nadměrné používání plniv může vést ke snížení celkové kvality produktu, což způsobuje problémy, jako je snížená pevnost v tahu a odolnost proti nárazu. Dobře promyšlené a vyvážené složení je proto nezbytné pro optimalizaci nákladů i výkonu.

Ve světle výše uvedeného je jasné, že výběr pigmentů a plniv přímo ovlivňuje kvalitu a výkonnostní charakteristiky barevných předsměsí. Výrobci proto musí investovat čas a zdroje do identifikace a získávání vysoce kvalitních surovin, protože to je základní krok při výrobě špičkových barevných předsměsí, které splňují požadavky trhu a vynikají nad konkurencí.

Přizpůsobení funkčních předsměsí pro specifické plastové aplikace

Přizpůsobení funkčních předsměsí pro konkrétní aplikace vyžaduje hluboké pochopení požadavků na konečné použití plastového produktu. Jedinečné vlastnosti plastu, jako je jeho tepelná odolnost, světlostálost, chemická odolnost a chování při zpracování, určují typ a množství přísad, které by měly být obsaženy v hlavní dávce. Například aplikace vyžadující vysokou tepelnou odolnost může mít prospěch z předsměsi formulované s tepelnými stabilizátory a retardéry hoření. Mezitím by produkt vyžadující vynikající stálobarevnost vyžadoval předsměs obsahující vysoce kvalitní pigmenty a UV stabilizátory.

Rovněž je třeba vzít v úvahu způsob zpracování plastů, protože to může ovlivnit disperzi aditiv v polymerní matrici. Různé zpracovatelské techniky, ať už je to vytlačování, vstřikování nebo vyfukování, budou mít různé účinky na disperzi a výkonnost předsměsi. Výrobci proto musí úzce spolupracovat se svými klienty, aby porozuměli přesným podmínkám aplikace a zpracování a podle toho přizpůsobili složení předsměsi.

Přizpůsobení funkčních masterbatchů není univerzální přístup. Vyžaduje technickou odbornost, rozsáhlé znalosti o plastech a přísadách a úzkou spolupráci s klienty. Investicí do tohoto procesu přizpůsobení mohou výrobci zajistit, že jejich předsměsi barev a aditiv nejen splní, ale dokonce překročí očekávání jejich klientů, což jim poskytne konkurenční výhodu na stále náročnějším a rozmanitějším trhu s plasty.

Optimalizace vytlačování barevné předsměsi

Zachování přesnosti a konzistence při výrobě barevných předsměsí

V procesu výroby barevných předsměsí je dosažení přesnosti a konzistence prvořadé. Kvalita konečného produktu závisí především na přesnosti složení barvy a rovnoměrné distribuci pigmentů v polymerní matrici. Mírná odchylka v koncentraci pigmentu nebo špatná disperze může výrazně změnit estetické a funkční vlastnosti konečného plastového produktu.

K zajištění přesnosti se používají pokročilé technologie přizpůsobení barev, jako je spektrofotometr. Tyto přístroje měří barevné vlastnosti vzorku za různých světelných podmínek, což umožňuje výrobcům přesně sladit požadovanou barvu. Formulace se pak testuje a podle potřeby upravuje, dokud nejsou splněny přesné specifikace barvy.

Konzistence při výrobě barevných předsměsí je udržována prostřednictvím přísných procesů kontroly kvality. Každá šarže je důkladně zkontrolována a testována, aby bylo zajištěno, že splňuje požadavky na barvu, fyzikální vlastnosti a zpracování. Pravidelná údržba a kalibrace zařízení jsou také zásadní pro zajištění konzistentní výroby. Upřednostněním přesnosti a konzistence mohou výrobci dodávat vysoce kvalitní barevné předsměsi, které splňují přesné potřeby jejich klientů.

Zlepšení disperze pigmentů a přísad pro rovnoměrné rozložení barev

Zlepšení disperze pigmentů a přísad při výrobě barevných předsměsí je kritickým krokem k dosažení jednotné distribuce barev. Použití vysokosmykových mixérů a intenzivních metod míchání taveniny může pomoci zjemnit částice pigmentu a podpořit rovnoměrnou distribuci v polymerní matrici. Navíc začlenění dispergačních činidel nebo kompatibilizátorů může zlepšit afinitu mezi pigmentem a polymerem, což usnadňuje lepší disperzi. Je důležité optimalizovat podmínky zpracování, jako je teplota a doba míchání, aby se zabránilo aglomeraci pigmentu a zajistila se homogenní směs. Využitím těchto strategií mohou výrobci zlepšit kvalitu disperze, což vede k jednotné distribuci barev v konečném plastovém produktu, splňujícím přesné specifikace barev a estetické požadavky klientů.

Maximalizace provozní efektivity strojů na vytlačování předsměsi barev

Maximalizace provozní efektivity vytlačovacích strojů pro předsměsi barev je zásadní pro dosažení vysoce kvalitních výsledků a udržení produktivity. Optimalizace stroje začíná přesnou kalibrací. Je třeba dodržovat protokoly pravidelné údržby, jako je čištění a výměna opotřebovaných dílů, aby se předešlo prostojům stroje a zajistila se dlouhá životnost zařízení. Kromě toho může využití inteligentních systémů pro řízení procesů výrazně zvýšit provozní efektivitu. Tyto systémy poskytují přehled o výkonu stroje v reálném čase, usnadňují včasné úpravy a zajišťují, že výroba zůstane v rámci specifikovaných parametrů. Je nezbytné vyškolit operátory, aby rychle a efektivně napravili jakékoli nesrovnalosti. Využitím těchto strategií mohou výrobci zvýšit efektivitu svých vytlačovacích strojů pro předsměsi barev, čímž se zlepší propustnost výroby a sníží se plýtvání.

Obraťte se na společnost Nanjing Jieya, která vám poskytne profesionální řešení pro vytlačování předsměsi barev

Získejte profesionální pokyny pro proces výroby barevné předsměsi

Ve společnosti Nanjing Jieya poskytujeme odborná řešení extrudérů pro předsměsi barev přizpůsobená vašim jedinečným výrobním požadavkům. S našimi technickými znalostmi, průmyslovými zkušenostmi a odhodláním k inovacím pomáháme výrobcům zavádět osvědčené postupy pro výrobu barevných předsměsí. Náš tým se dobře orientuje v řešení problémů souvisejících s pigmentací, disperzí a účinností stroje, což zajišťuje, že dosáhnete výsledků nejvyšší kvality. Nabízíme komplexní poradenství a podporu, od počáteční konzultace a výběru stroje až po instalaci, provoz a údržbu. Kontaktujte nás ještě dnes, abychom revolucionizovali váš proces výroby barevných předsměsí a získali konkurenční výhodu na trhu.

Zkoumání řešení na míru pro vytlačování barevné předsměsi a peletizaci

Ve společnosti Nanjing Jieya se specializujeme na poskytování přizpůsobených řešení pro vytlačování barevné předsměsi a peletizaci. Uvědomujeme si, že každý výrobce má jedinečné provozní výzvy a výrobní požadavky, a proto se zaměřujeme na poskytování přizpůsobených řešení, která jsou v souladu s vašimi konkrétními požadavky. Nabízíme výběr vysoce výkonných vytlačovacích strojů, z nichž každý je navržen tak, aby vynikal v různých výrobních scénářích a zvládal různé složitosti pigmentace. Ve spojení s našimi pokročilými peletizačními systémy zajišťujeme bezproblémový tok výroby a vysoce kvalitní výstup. Můžete se na nás spolehnout pro neustálé inovace, technickou zdatnost a neochvějnou oddanost vašemu výrobnímu úspěchu. Zvyšte efektivitu své výroby a kvalitu produktů díky partnerství s Nanjing Jieya, důvěryhodným jménem v řešeních pro vytlačování barevných předsměsí a peletizaci.

Reference

- Dvojitý šroub Keya: Webová stránka tohoto výrobce poskytuje podrobné informace o vytlačovacím stroji pro předsměs barev, zdůrazňující jeho schopnost zpracovávat velké objemy materiálu a udržovat konzistentní poměr míchání.

- POUŽÍVEJTE: USEON navrhuje extrudéry pro Color Masterbatch, poskytující podrobné specifikace a aplikace podle různých výstupních potřeb, receptur a finálních aplikací.

- Cowin vytlačování: Tento zdroj pojednává o široké aplikaci Color Masterbatch v různých pryskyřicích k výrobě barevných vláken, oděvů, každodenních plastů a dalších.

- Přímý průmysl: Tento průmyslový adresář poskytuje informace o různých výrobcích nabízejících vytlačovací stroje pro předsměsi, včetně těch speciálně navržených pro barvení polymerů.

- CHUANGBO Extruze: Tato stránka zdůrazňuje, jak je jejich extrudér speciálně navržen pro barevnou předsměs a některé funkční předsměsi, podrobně popisuje proces míchání a linky na peletizaci pramenů pro barvu.

- Vytlačování Haisi: Haisi Extrusion poskytuje vysoce kvalitní souběžně rotující dvoušnekové extrudéry a dvoustupňové směšovací extrudéry pro vytlačování předsměsi plniva/barvy.

- Leistritz: Tato brožura PDF poskytuje hloubkový pohled na výhody použití souběžně rotujících dvoušnekových extrudérů při výrobě předsměsí, přičemž zdůrazňuje kvalitu disperze.

- Střední článek: Tento blogový příspěvek pojednává o systému míchání a vytlačování předsměsi společnosti Nanjing KY Chemical Machinery Co., Ltd. a zdůrazňuje jeho vhodnost pro operace s předsměsí.

- Extruze Cowell: Stránka poskytuje informace o aplikacích plnění předsměsi při zpracování plastových fólií, tkaných tašek, nákupních tašek, pytlů na odpadky, balicích popruhů, dutých výrobků, trubek, plechů, vstřikování atd.

- ScienceDirect: Tento akademický zdroj poskytuje přehled předsměsi, pojednává o jejím složení, typech a použití v různých průmyslových odvětvích. Ponoří se také do výrobního procesu, včetně role vytlačování.

Často kladené otázky (FAQ)

Otázka: Co je to dvoušnekový extrudér?

Odpověď: Dvoušnekový extrudér je typ vytlačovacího stroje používaného při výrobě barevné předsměsi. Skládá se ze dvou do sebe zapadajících šneků uvnitř barelu, aby se usnadnilo míchání a granulace materiálů předsměsi.

Otázka: Jaké jsou hlavní součásti extrudéru barevné předsměsi?

Odpověď: Mezi hlavní součásti extrudéru barevné předsměsi patří podavač, dvoušnekový extrudér a výrobní linka na barevné pelety předsměsi. Kromě toho může dodavatel extrudéru poskytnout související komponenty, jako jsou šneky a válce vhodné pro konkrétní aplikaci.

Otázka: Jak funguje extrudér barevné předsměsi?

Odpověď: Pracovní princip barevného předsměsi extrudéru zahrnuje tavení jedinečných barevných pigmentů nebo barviv v extrudéru se dvěma šneky. Technologie vytlačování a základní prvky stroje umožňují vytvářet homogenní barevné pelety podle požadovaných výstupních specifikací.

Otázka: Jaké jsou výhody použití vysoce kvalitního extrudéru předsměsi barev?

Odpověď: Použití vysoce kvalitního extrudéru předsměsi barev zajišťuje účinné a přesné míchání barev, granulaci a peletizaci pro použití v plastových aplikacích. Nabízí také spolehlivost při dosahování konzistentní distribuce barev a kvality v konečném produktu.

Otázka: Kde najdu spolehlivého dodavatele pro vytlačovací stroje pro barevné předsměsi?

Odpověď: Spolehlivého dodavatele pro vytlačovací stroje pro barevné předsměsi můžete najít kontaktováním Machinery Co. se sídlem v provincii Jiangsu nebo prozkoumáním souvisejících příspěvků a zdrojů pro technologii vytlačování pro konkrétní odvětví.

Otázka: Jaká je role kónického dvoušneku v procesu vytlačování barevné předsměsi?

Odpověď: Kónický dvoušnek v procesu vytlačování barevné předsměsi usnadňuje lepší míchání, tavení a dopravu materiálů, čímž přispívá ke zlepšené homogenitě barev a disperzi v předsměsi.

Otázka: Proč se předsměs plniva běžně používá v plastových aplikacích?

Odpověď: Předsměs plniva se běžně používá v plastových aplikacích ke zlepšení mechanických vlastností, zpracovatelských charakteristik a nákladové efektivity finálních plastových výrobků. Umožňuje efektivní využití surovin a zvyšuje kvalitu výrobků.

Otázka: Jaké faktory je třeba vzít v úvahu při výrobě barevné předsměsi?

Odpověď: Při výrobě barevných předsměsí je třeba pečlivě zvážit faktory, jako je teplota tání, výběr pigmentu nebo barviva, kontrola teploty vytlačování a konstrukce šneku a válce, aby byly zajištěny požadované barevné vlastnosti a stabilita zpracování.

Otázka: Jaká jsou kritická kritéria pro výběr vhodného extrudéru pro míchání předsměsi barev?

Odpověď: Mezi kritické faktory pro výběr vhodného extrudéru pro míchání předsměsi barev patří specifické požadavky na barvu, výrobní kapacita, vlastnosti surovin a schopnost stroje dosáhnout konzistentní kvality barevné předsměsi.

Otázka: Jak se mohu dozvědět více o technologii vytlačování barevných předsměsí a souvisejících tématech?

Odpověď: Více o technologii vytlačování barevných předsměsí a souvisejících tématech se můžete dozvědět prozkoumáním zdrojů specifických pro odvětví, včetně představení o extruderu a technických publikací, a kontaktováním odborníků na výrobu barevných předsměsí a aplikací.