V materiálové vědě a inženýrství je tvrdost základní vlastností, která popisuje schopnost materiálu odolávat deformaci nebo pronikání jiným předmětem. Tvrdost je klíčovým parametrem pro navrhování a výběr materiálů pro různé technologické aplikace, od konstrukce a výroby až po letecký průmysl a biomedicínské inženýrství. Pro přesné měření a porovnání tvrdosti byly vyvinuty různé zkušební metody, z nichž každá má své jedinečné výhody a omezení.

Definice tvrdosti

Tvrdost je mechanická vlastnost, která popisuje odolnost materiálu vůči plastické deformaci nebo pronikání jiným předmětem. Aplikovaná síla, jako je přitlačení ostrého hrotu nebo náraz těžkého předmětu, typicky vyvolává tuto deformaci nebo penetraci. Tvrdost materiálu lze měřit pomocí různých testovacích metod, včetně testování vtlačení, poškrábání a odskoku. Jednou z nejpoužívanějších stupnic tvrdosti je Mohsova stupnice, která je založena na schopnosti minerálů se navzájem poškrábat.

Tvrdost materiálu

Tvrdost materiálu je kritická vlastnost pro mnoho inženýrských aplikací, kde je schopnost materiálu odolávat opotřebení, otěru a deformaci zásadní pro jeho výkon a dlouhou životnost. Různé materiály mají různé úrovně tvrdosti, často v závislosti na jejich chemickém složení, mikrostruktuře a historii zpracování. Například kovy a keramika mají obvykle vyšší tvrdost než polymery a měkké materiály kvůli jejich krystalické struktuře a meziatomové pevné vazbě. V některých případech může přidání legujících prvků nebo použití tepelného zpracování dále zlepšit tvrdost materiálu a další mechanické vlastnosti. Celkově vzato je tvrdost materiálu základním hlediskem pro inženýry a vědce při výběru a navrhování materiálů pro konkrétní aplikace.

Význam tvrdosti materiálu

Automobilový průmysl

Automobilový průmysl je odvětví, které vyžaduje vysokou úroveň tvrdosti materiálu, zejména pro části motorů, součásti hnacího ústrojí a systémy zavěšení. Materiály používané pro tyto aplikace musí odolávat opotřebení, korozi a únavě způsobené vysokými vibracemi, teplem a tlakem. Například když jsou ventily motoru vystaveny vysokým teplotám a tlakům, vyžadují robustní a odolné materiály, jako je nerezová ocel, titana keramické kompozity. Kromě toho se v automobilovém průmyslu staly populární tvrdé povlaky jako diamant podobný uhlíku (DLC), které zvyšují tvrdost součástí motoru a odolnost proti opotřebení, jako jsou písty, ozubená kola a ložiska.

Letecký průmysl

Letecký průmysl představuje některá z nejnáročnějších prostředí pro materiály kvůli drsným podmínkám extrémních teplot, tlaků a sil. V důsledku toho materiály používané v leteckých aplikacích vyžadují vysokou úroveň tvrdosti materiálu, aby vydržely úskalí vesmírného průzkumu, pohonu letadel a odpalování raket. Materiály jako slitiny titanu, slitiny na bázi niklu a keramika se běžně používají v leteckých aplikacích pro svou vynikající pevnost, houževnatost a tvrdost. Povrchové úpravy, jako je eloxování a plazmové stříkání, mohou dále zvýšit jejich tvrdost a trvanlivost.

Těžební průmysl

Těžební průmysl vyžaduje materiály, které odolávají otěru, opotřebení a nárazům z drsných povrchů, velké zátěže a intenzivních vrtacích činností. Tvrdost je kritickým faktorem pro materiály používané v důlních aplikacích, jako jsou drtiče, dopravní pásy a vrtáky. Například karbid wolframu je oblíbeným materiálem pro vrtáky díky své vysoké tvrdosti, houževnatosti a odolnosti proti opotřebení. Podobně dopravní pásy, které přepravují abrazivní materiály, jako je uhlí, hornina a minerály, vyžadují vysokou tvrdost a odolnost proti oděru.

Měření tvrdosti materiálu

K měření tvrdosti materiálu se používají různé techniky a tyto metody závisí na typu materiálu a aplikaci. Mezi nejběžnější metody patří testy tvrdosti podle Brinella, Vickerse a Rockwella. Brinellův test zahrnuje měření vtisku zanechaného tvrzenou ocelovou kuličkou při specifickém zatížení. Naproti tomu Vickersův test používá diamantový pyramidový vtlačovač k vytvoření otisku na povrchu materiálu. Rockwellův test zahrnuje měření hloubky vtisku vytvořeného špičatým indentorem za specifických podmínek zatížení. Výběr techniky bude záviset na přesnosti, přesnosti a reprodukovatelnosti požadované pro konkrétní aplikaci.

Druhy tvrdosti materiálů

Rockwellova tvrdost

Rockwellova zkouška tvrdosti je široce používaná metoda pro měření tvrdosti kovových materiálů. Je založena na hloubce pronikání vtlačovacího tělíska pod zatížením do povrchu materiálu. Rockwellova stupnice tvrdosti je vyjádřena jako číslo odpovídající hloubce vtisku v povrchu materiálu. Mezi výhody testu tvrdosti podle Rockwella patří jeho vysoká přesnost, hospodárnost a všestrannost. Běžně se používá v automobilovém a leteckém průmyslu pro kontrola kvality, výběr materiálu a analýza poruch.

Tvrdost podle Vickerse

• Použije se 136° diamantový čtyřúhelníkový kuželový indentor a zkušební síla F se použije po určitou dobu.

• Změří se průměrná délka dvou úhlopříček vtisku (d) a vypočítá se jeho plocha (S).

• Tvrdost testovaného kovu, vyjádřená jako HV, je určena výpočtem průměrného tlaku na jeho povrch (F/S).

Vickersova zkouška tvrdosti je další oblíbenou metodou měření tvrdosti materiálů. Je založen na měření vtisku zanechaného indentorem ve tvaru kosočtverce. Na rozdíl od Rockwellova testu tvrdosti je Vickersova stupnice tvrdosti vyjádřena v kg/mm2. Vickersův test tvrdosti má vysokou přesnost a je univerzální pro testování různých materiálů, včetně keramiky a kompozitů. Je široce používán v lékařském a stomatologickém průmyslu pro testování biomateriálů, stejně jako ve výrobě a strojírenství.

Tvrdost podle Brinella

Zkouška tvrdosti podle Brinella je metoda měření používaná k testování tvrdosti kovových materiálů. Měří vtlačení vytvořené tvrzenou ocelovou kuličkou při zatížení. Zkouška tvrdosti podle Brinella je vyjádřena jako číslo odpovídající průměru vtisku vytvořeného na povrchu materiálu. Je to spolehlivá metoda pro testování tvrdosti houževnatých materiálů, jako je ocel, železo a hliník. Zkouška tvrdosti podle Brinella se běžně používá ve výrobním a automobilovém průmyslu pro kontrolu kvality a výběr materiálu.

Tvrdost Shore

Zkouška tvrdosti Shore je metoda měření používaná pro testování tvrdosti pryžových a plastových materiálů. Měří vtisk vytvořený vtlačovacím nástrojem pod zatížením. Stupnice tvrdosti Shore je vyjádřena písmenem nebo číslem odpovídajícím stupni tvrdosti materiálu. Zkouška tvrdosti Shore je spolehlivá metoda pro testování tvrdosti měkkých materiálů. Běžně se používá v gumárenském a plastikářském průmyslu pro kontrolu kvality a výběr materiálu.

Mohsova stupnice tvrdosti

Mohsova stupnice tvrdosti je systém měření používaný pro testování tvrdosti minerálů vrypem. Vychází ze stupnice od 1 do 10, přičemž 1 je nejměkčí minerál (talk) a 10 je nejtvrdší (diamant). Mohsův test tvrdosti se běžně používá v mineralogickém průmyslu pro identifikaci minerálů a třídění drahých kamenů. Není však vhodný pro testování tvrdosti kovů, keramiky nebo jiných materiálů.

Měření tvrdosti materiálu

Metody zkoušení tvrdosti: Přehled a principy

V různých oblastech se používají různé metody testování tvrdosti, včetně Brinell, Vickers, Rockwell, Knoop a Shore. Brinellova metoda se běžně používá k měření tvrdosti kovů, zatímco Vickers je vhodný pro křehké materiály, jako je keramika. Mezitím je testování tvrdosti podle Rockwella široce používáno v automobilovém a leteckém průmyslu ke stanovení tvrdosti kovových dílů. Knoopova metoda měří mikrotvrdost, zatímco metoda Shore se používá pro měkčí materiály, jako jsou plasty a pryže. Každá technika zahrnuje různé principy a postupy, jejichž cílem je přesně a efektivně měřit tvrdost materiálu.

Výhody a nevýhody metod zkoušení tvrdosti

I když každá metoda testování tvrdosti má své výhody, má také nevýhody, které je třeba vzít v úvahu při výběru vhodné metody pro konkrétní aplikaci. Například Brinellova metoda je jednoduchá a poskytuje spolehlivé výsledky, ale vyžaduje větší zařízení a je nevhodná pro malé nebo tenké díly. Ve srovnání s tím je Rockwellova metoda rychlejší a přesnější, ale nemusí být ideální pro měření tvrdosti extrémně tvrdých nebo lehkých materiálů. Proto je nezbytné vzít v úvahu specifické vlastnosti materiálu a zvolit vhodnou zkušební metodu, která poskytuje přesné a spolehlivé výsledky.

Faktory ovlivňující měření tvrdosti: Typ materiálu, tvar a velikost

Měření tvrdosti může ovlivnit několik faktorů, včetně typu, tvaru a velikosti testovaného materiálu. Tužší materiály například obvykle vyžadují větší sílu k vtlačení, zatímco měkčí materiály mohou být náchylné k deformaci během testování. Tvar materiálu může také ovlivnit výsledky, protože zakřivené povrchy mohou vyžadovat úpravy zkušební metody. Kromě toho může velikost testovaného dílu ovlivnit výsledky, protože menší kusy mohou vyžadovat jinou zkušební metodu k dosažení přesných údajů.

Porovnání tvrdosti kovů

Pochopení čísel tvrdosti

Tvrdost kovu je definována jako jeho odolnost proti vtlačení nebo poškrábání. Měří schopnost kovu odolávat opotřebení, deformaci a silám, které mohou způsobit trvalé poškození. Čísla tvrdosti se používají ke kvantifikaci tvrdosti kovu. Několik metod testování měří tvrdost kovů, včetně testů tvrdosti podle Brinella, Vickerse, Rockwella a Knoopa. Každý z těchto testů má jiný způsob působení síly na kovový povrch a odpovídající měření vtisku.

Abychom pochopili význam těchto čísel tvrdosti, je nezbytné znát rozsah hodnot tvrdosti a jejich srovnání mezi různými kovy. Například hliník s hodnotou tvrdosti 60 na Brinellově stupnici je ve srovnání s wolframem relativně měkký, s hodnotou tvrdosti 2570. Měření tvrdosti kovu je klíčové v různých průmyslových odvětvích, včetně letectví, automobilového průmyslu a výroby. kde jsou rozhodující mechanické vlastnosti, jako je pevnost, houževnatost a odolnost proti opotřebení.

Běžné kovy a jejich hodnoty tvrdosti

Hodnoty tvrdosti kovů se liší v závislosti na chemickém složení, krystalové struktuře a metodách zpracování použitých při výrobě. Běžné kovy jako ocel, hliník, měď a mosaz mají jedinečné vlastnosti, díky kterým jsou vhodné pro různé aplikace. Například ocel je slitina železa a uhlíku s různým stupněm tvrdosti v závislosti na obsahu uhlíku a tepelném zpracování. Uhlíková ocel má hodnotu tvrdosti v rozmezí od 80 do 600 na Brinellově stupnici, zatímco nástrojová ocel může mít hodnotu tvrdosti až 700.

Hliník, lehký kov, se používá v různých průmyslových odvětvích, včetně stavebnictví, balení a dopravy. Jeho hodnota tvrdosti se pohybuje od 30 do 150 na Brinellově stupnici, díky čemuž je ideální volbou pro aplikace, které vyžadují nízkou hmotnost a vysokou pevnost. Měď je oblíbeným materiálem používaným v elektroinstalaci, instalatérství a dekorativním účelům. Má relativně měkkou hodnotu tvrdosti 35 na Brinellově stupnici, takže se snadno ohýbá a tvaruje.

Stručně řečeno, porovnávání tvrdosti kovů je zásadní pro pochopení jejich vlastností, aplikací a výrobních procesů. Měřením tvrdosti kovů mohou inženýři a výrobci zajistit kvalitu a výkon konečného produktu. Hodnoty tvrdosti kovů se mohou výrazně lišit a pochopení jejich vlastností může pomoci vybrat nejlepší materiál pro danou aplikaci. S informacemi uvedenými v tomto článku mohou čtenáři porozumět pojmu tvrdost kovu a jeho významu v různých průmyslových odvětvích.

Testování tvrdosti materiálů

zdroj obrázku:https://www.onestopndt.com/

Příprava na zkoušku tvrdosti

Před provedením zkoušky tvrdosti je nezbytná správná příprava pro zajištění přesných a spolehlivých výsledků. Některé kritické kroky při přípravě zahrnují výběr vhodné zkušební metody a zařízení, kalibraci zařízení a výběr správné metody přípravy povrchu. Kromě toho musí být zkušební vzorky připraveny řezáním, broušením a leštěním, aby bylo zajištěno, že povrch je rovný a bez nečistot nebo kontaminantů. Dále je třeba kontrolovat zkušební podmínky, jako je teplota, vlhkost a zatížení, aby se eliminovaly jakékoli potenciální zdroje chyb ve výsledcích.

Provádění zkoušek tvrdosti

Existuje několik typů zkoušek tvrdosti, včetně zkoušek tvrdosti podle Brinella, Vickerse, Rockwella a Knoopa, a každá metoda má jedinečné výhody a nevýhody. Obecně platí, že provádění testu tvrdosti zahrnuje aplikaci známého zatížení na indentor a měření hloubky nebo velikosti výsledného otisku. Tento proces vyžaduje přesnost a přesnost nastavení zařízení, načítání a měření a zaznamenávání dat. Kromě toho je důležité provést více měření a zprůměrovat je, aby se minimalizoval dopad povrchových nedokonalostí nebo místních odchylek v materiálu.

Interpretace výsledků zkoušek tvrdosti

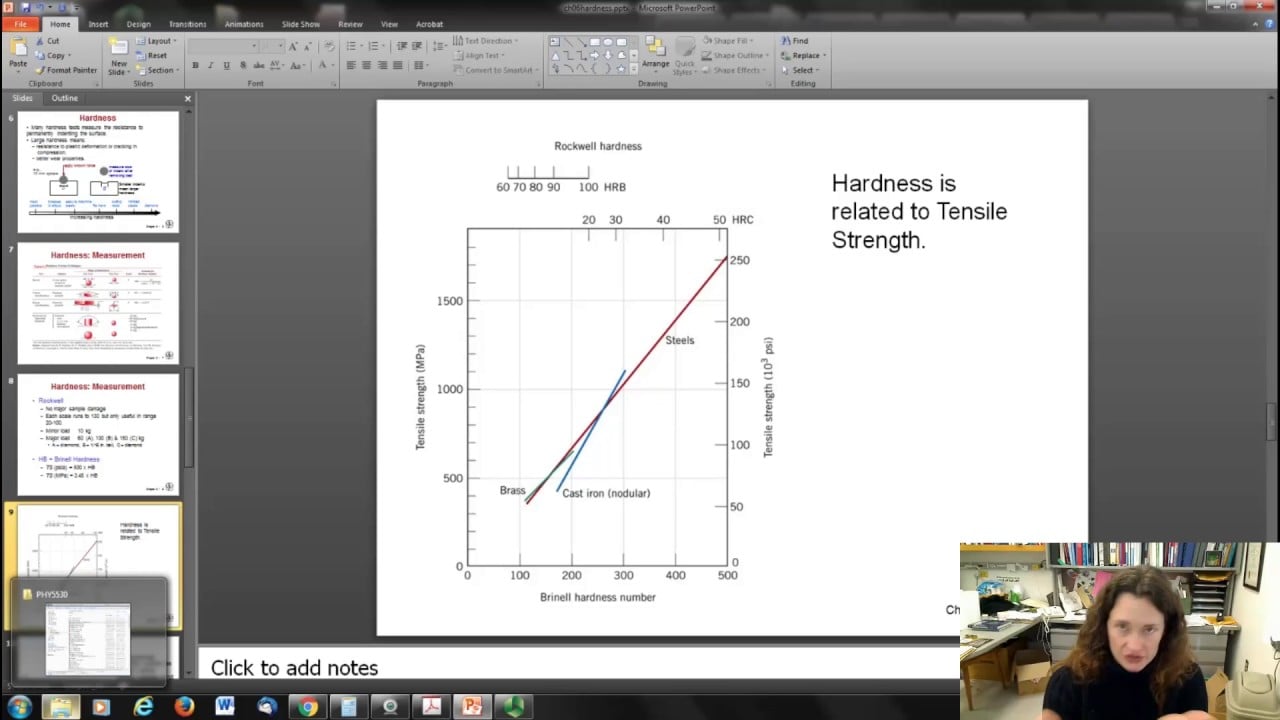

Interpretace výsledků zkoušky tvrdosti závisí na několika faktorech, jako je typ materiálu, použitá zkušební metoda a podmínky zatížení. Hodnoty tvrdosti se obvykle vyjadřují v jednotkách jako kg/mm², MPa nebo HRB (tvrdost podle Rockwella) a lze je použít k odhadu pevnosti v tahu, odolnosti proti opotřebení a dalších vlastností materiálu. Je však nezbytné pamatovat na to, že tvrdost je pouze jedním měřítkem výkonnosti materiálu a je třeba vzít v úvahu i další faktory, jako je houževnatost, pružnost a únavové vlastnosti.

Výhody a omezení zkoušení tvrdosti

Testování tvrdosti je důležitou součástí materiálové analýzy, která pomáhá identifikovat fyzikální vlastnosti materiálu, jako je jeho odolnost proti deformaci, průniku a poškrábání. Testování tvrdosti je nedestruktivní technika široce používaná ve zpracovatelském průmyslu pro kontrolu kvality. Tento článek bude diskutovat o výhodách a omezeních měření tvrdosti z profesionálního hlediska.

Výhody zkoušení tvrdosti

1. Přesnost: Testování tvrdosti je přesná technika, která může poskytnout přesné informace o odolnosti materiálu vůči specifickým silám. Tyto informace jsou cenné při určování vhodnosti materiálu pro konkrétní aplikace.

2. Rychlost: Testování tvrdosti je rychlá technika, kterou lze provádět na místě nebo v laboratoři v závislosti na použitém zařízení. Tato rychlost z něj dělá efektivní metodu kontroly kvality a techniku výběru materiálu.

3. Všestrannost: Testování tvrdosti lze provádět na různých materiálech, včetně kovů, plastů, keramiky a kompozitů. Tato všestrannost z něj činí adaptabilní techniku pro účely identifikace a výběru materiálu.

4. Nákladově efektivní: Testování tvrdosti je relativně levná technika, která může poskytnout cenné informace pro účely kontroly kvality a výběru materiálu. Tato nákladová efektivita z něj dělá rozšířený styl ve zpracovatelském průmyslu.

Omezení zkoušení tvrdosti

1. Neschopnost měřit některé specifické materiály: Techniky testování tvrdosti se nemusí vztahovat na konkrétní materiály, jako jsou měkké plasty nebo materiály s nepravidelnými tvary. Toto omezení vyžaduje doplnit testování tvrdosti jinými technikami pro kompletní analýzu materiálu.

2. Potenciál pro chyby operátora: Přesnost testování tvrdosti může být ovlivněna chybami operátora, jako je nesprávná kalibrace nebo nesprávný výběr testovacích parametrů. Kvůli těmto potenciálním chybám je nezbytné zajistit řádné školení a certifikaci personálu provádějícího zkoušky tvrdosti.

Průmyslová odvětví, která používají testování tvrdosti

Mezi průmyslová odvětví, která používají testování tvrdosti, patří automobilový průmysl, letecký průmysl, stavebnictví, těžba a výroba. Zkoušky tvrdosti jsou klíčové zejména v průmyslových odvětvích, která vyžadují materiály se specifickými vlastnostmi, jako např odolnost proti koroziodolnost proti opotřebení a kompatibilitu s konkrétními prostředími.

Klíčové faktory, které ovlivňují výsledky testování

Mezi klíčové faktory, které mohou ovlivnit výsledky testování, patří typ testovaného materiálu, použité zařízení, parametry testování a školení a certifikace personálu. Pro zajištění přesných výsledků je nezbytné vzít v úvahu tyto faktory při provádění zkoušek tvrdosti.

Vyhodnocení výsledků zkoušek tvrdosti

Výsledky zkoušek tvrdosti lze vyhodnotit jejich porovnáním se známými normami nebo použitím statistických metod ke stanovení spolehlivosti a přesnosti výsledků. Proces hodnocení se může lišit v závislosti na metodě testování a použitém zařízení.

Doporučuji přečíst: PROTOTYPOVÉ LIŠOVÁNÍ

Často kladené otázky

Otázka: Co je tvrdost materiálu?

Odpověď: Tvrdost materiálu se týká schopnosti materiálu odolávat deformaci, promáčknutí nebo poškrábání. Je to důležitá vlastnost, která určuje trvanlivost, pevnost a vhodnost materiálu pro různé aplikace.

Otázka: Jak se měří tvrdost?

Odpověď: Tvrdost se obvykle měří pomocí různých testů tvrdosti vtisku, jako je Rockwellův test tvrdosti, test tvrdosti podle Brinella a test tvrdosti podle Vickerse. Tyto testy zahrnují aplikaci známé síly na materiál a měření hloubky nebo velikosti vtisku zanechaného indentorem.

Otázka: Co je vtisková tvrdost?

Odpověď: Tvrdost vtlačení se týká schopnosti materiálu odolávat deformaci svého povrchu, když je vystaven aplikované síle. Měří odolnost materiálu vůči plastické deformaci nebo vtlačení indentorem.

Otázka: Co je odrazová tvrdost?

Odpověď: Odrazová tvrdost je druh tvrdosti, který měří elastické chování materiálu. Zahrnuje měření výšky odrazu známé hmoty nebo kladiva vrženého na povrch materiálu.

Otázka: Jak se určuje tvrdost materiálu?

Odpověď: Tvrdost materiálu se určuje provedením zkoušek vtlačovací tvrdosti, jako je Rockwellův test, Brinellův test nebo Vickersův test, v závislosti na konkrétních požadavcích a vlastnostech testovaného materiálu.

Otázka: Co je Rockwellova zkouška tvrdosti?

Odpověď: Rockwellův test tvrdosti je standardní metoda používaná k měření tvrdosti materiálu. Zahrnuje vtlačování tkaniny kuželovitým nebo kulovitým indentorem a měření hloubky průniku při stanoveném zatížení.

Otázka: Jaké je číslo tvrdosti podle Brinella?

Odpověď: Číslo tvrdosti podle Brinella je metrika používaná ke kvantifikaci tvrdosti materiálu, zejména v případě kovů. Určuje se změřením průměru vtisku, který zanechá kalená ocelová nebo karbidová kulička vtisku při stanoveném zatížení.

Otázka: Co je pevnost v tahu?

Odpověď: Pevnost v tahu se vztahuje k maximálnímu napětí, kterému může materiál odolat, než se zlomí nebo deformuje. Je to základní mechanická vlastnost, která často koreluje s tvrdostí, protože složitější materiály mívají vyšší pevnost v tahu.

Otázka: Jak se porovnává tvrdost materiálu?

Odpověď: Tvrdost materiálu lze porovnávat pomocí tabulek tvrdosti nebo převodních tabulek, které poskytují standardizovaný způsob, jak dosáhnout tvrdosti různých materiálů. Tyto tabulky obvykle uvádějí hodnoty tvrdosti různých materiálů na různých stupnicích tvrdosti.

Otázka: Jaké jsou různé typy tvrdosti?

Odpověď: Existují tři hlavní typy tvrdosti: vrypová tvrdost, vtisková tvrdost a odrazová tvrdost. Tvrdost proti poškrábání označuje odolnost materiálu vůči poškrábání jiným materiálem. Tvrdost vtlačení měří odolnost materiálu vůči plastické deformaci nebo vtlačení. Odrazová tvrdost měří elastické chování materiálu.

Otázka: Proč je nutná tvrdost materiálu?

Odpověď: Tvrdost materiálu je zásadní, protože přímo ovlivňuje výkon, trvanlivost a vhodnost materiálu pro různé aplikace. Určuje odolnost materiálu vůči opotřebení, deformaci a poškození a pomáhá vybrat materiály pro specifické účely v oborech, jako je materiálová věda a inženýrství.