Екструзія маткової суміші це найважливіший процес у промисловості пластмас, що забезпечує яскраві та стійкі кольори пластикових виробів. Додаючи високоякісні кольорові маткові суміші під час процесу екструзії, виробники можуть досягти рівномірного розподілу кольору, тим самим покращуючи візуальну привабливість кінцевих продуктів. Це, у поєднанні з властивостями довговічності та термостійкості маткових сумішей, забезпечує чудове рішення для використання пластмас у різних галузях промисловості. Будь то пакувальні матеріали, споживчі товари чи автомобільні компоненти, наш екструдер Masterbatch гарантує точність і якість кожної партії.

Розуміння процесу екструзії кольорової маткової суміші

Джерело зображення: https://www.njjyextrusion.com/

Вивчення компонентів і функцій екструдерів

Екструдер — це складне обладнання, що складається з кількох основних компонентів, які працюють разом, щоб полегшити процес екструзії.

- Бункер: Сюди завантажується сировина (в даному випадку кольорові маткові суміші). Бункер подає матеріали в стовбур екструдера.

- Барель: Стовбур - це місце, де відбувається фактичне видавлювання. Зазвичай його нагрівають, що дозволяє матеріалам стати гнучкими та готовими до екструзії.

- Гвинт: Гвинт, розташований усередині стовбура, обертається, щоб проштовхнути матеріали вперед через стовбур. Обертання також створює тертя, сприяючи нагріванню та змішуванню матеріалів.

- Померти: Фільєра надає остаточну форму екструдованим матеріалам. Розплавлений пластик проштовхується через кубики, і, охолоджуючись, він зберігає форму кубиків.

- Обігрівач: Нагрівач гарантує, що стовбур залишається при оптимальній температурі для екструзії, підтримуючи постійний рівень тепла протягом усього процесу.

- Панель управління: Це головний мозок екструдера, який дозволяє операторам контролювати різні параметри, такі як температура, швидкість обертання шнека та продуктивність.

Кожен із цих компонентів відіграє важливу роль у процесі екструзії, забезпечуючи точні, високоякісні та стабільні результати у виробництві кольорових маткових сумішей.

Оптимізація сировини для виробництва кольорових маткових сумішей

У виробництві кольорових маткових сумішей оптимізація сировини має першочергове значення для досягнення бажаної якості та ефективності. По-перше, вирішальним є вибір пігментів і носіїв. Морилки повинні мати відмінні дисперсійні характеристики, термостійкість і силу тонування. Невідповідність між фарбою та полімером може призвести до таких проблем, як погана стійкість кольору, погіршення фізичних властивостей і дефектів кінцевого продукту. По-друге, матеріал-носій повинен бути сумісним з кінцевим полімером і мати відповідні властивості текучості розплаву.

Крім того, використання відповідних добавок може підвищити продуктивність і властивості маткової суміші. Наприклад, УФ-стабілізатори можуть захистити колір від вицвітання під сонячним світлом, а антиоксиданти можуть запобігти деградації під час обробки.

Крім того, необхідно ретельно стежити за вмістом вологи в сировині. Надмірна вологість може призвести до таких проблем, як бульбашки та порожнечі в кінцевому продукті, погіршуючи його якість та естетичну привабливість. Тому матеріали повинні бути належним чином висушені перед розміщенням у бункер.

Належне зберігання сировини також має вирішальне значення для запобігання забрудненню, деградації та передчасним реакціям. Їх слід зберігати в прохолодному, сухому місці, подалі від прямих сонячних променів і вологи.

Підсумовуючи, оптимізація сировини полягає не лише у виборі високоякісних інгредієнтів, але й у ретельному поводженні, зберіганні та обробці для забезпечення найкращого результату виробництва кольорових маткових сумішей.

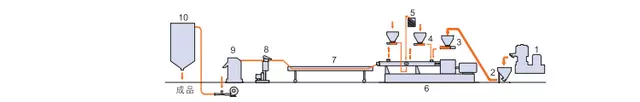

Освоєння виробничої лінії для приготування кольорових маткових сумішей

Виробнича лінія для приготування кольорових маткових сумішей, незважаючи на складність, може бути освоїна за допомогою чіткого розуміння відповідних процесів і прискіпливої уваги до деталей. Процес починається з точного дозування сировини, що є вирішальним для досягнення бажаного кольору та властивостей. Цьому часто сприяють системи, керовані комп’ютером, які забезпечують точність і повторюваність.

Фаза змішування або змішування, яка часто виконується у високошвидкісних міксерах, забезпечує однорідність пігментів, носія та добавок. Потім попередньо змішаний матеріал проходить через компаундний екструдер, де він піддається нагріванню та зсуву, що призводить до диспергування та інкапсуляції частинок пігменту в смолі-носії.

Подальше охолодження та гранулювання дають кінцеву маткову суміш. Однак на цьому процес не закінчується. Суворий контроль якості має вирішальне значення, включаючи перевірку таких параметрів, як точність кольору, якість дисперсії та фізичні властивості.

Освоївши ці етапи, виробники можуть виробляти високоякісні кольорові маткові суміші, які відповідають різноманітним потребам їхніх клієнтів. Це свідчення прогресу в технології полімерів і невпинного прагнення до досконалості в промисловості пластмас.

Пелетування потоку з водяним охолодженням: важливий крок у екструзії кольорової маткової суміші

Гранулювання з водяним охолодженням (WCSP) є ключовим етапом процесу екструзії кольорової маткової суміші. Ця техніка охолоджує та розрізає екструдовані нитки на гранули однакового розміру, які є квінтесенцією для наступних етапів виробництва. WCSP є особливо ефективним завдяки високій ефективності охолодження та постійній формі та розміру гранул. Під час WCSP нитки виходять з екструдера та проходять через водяну баню для швидкого охолодження, гарантуючи стабільність кольору маткової суміші. Потім їх направляють до пелетизатора, де вони розрізаються на куски точної довжини. Комбінація охолодження та гранулювання забезпечує збереження цілісності кольору, однорідності та оптимальних фізичних властивостей кінцевого продукту. Таким чином, WCSP є не просто кроком, а важливим елементом у забезпеченні високої якості кольорових маткових сумішей.

Забезпечення якості та сталості у виробництві пелет

Гарантія якості є невід’ємним аспектом виробництва пелет. Вона починається з ретельного відбору сировини, забезпечення її чистоти, однорідності та придатності для бажаного кінцевого продукту. Відповідно, точність параметрів процесу, включаючи температуру, тиск і швидкість охолодження, є критичною, оскільки будь-яке відхилення може вплинути на фізичні властивості, консистенцію кольору та загальну якість гранул. Щоб підвищити рівень точності, зазвичай використовуються автоматизовані системи керування, які регулюють ці параметри та забезпечують їх узгодженість протягом усього виробництва.

Крім виробничого процесу, суворе тестування формує останню лінію захисту в забезпеченні якості. Кожна партія гранул проходить серію випробувань, включаючи підбір кольорів, аналіз дисперсії та оцінку фізичних властивостей. Ці випробування підтверджують, що знімки не тільки відповідають естетичним вимогам, але й працюють, як очікується, у реальних додатках. Варто зазначити, що досягнення консистенції партії за партією – це не щасливий випадок, а результат добре спланованого та контрольованого виробничого процесу. Таким чином, у світі виробництва пелет якість і постійність справді є наріжними каменями успіху.

Вибір відповідного кольорового екструдера для маткової суміші

Розуміння ролі двошнекових екструдерів у виробництві кольорових маткових сумішей

Двошнекові екструдери відіграють ключову роль у виробництві кольорової маткової суміші, слугуючи робочою конячкою процесу компаундування. Ці машини працюють за принципом позитивного об’єму, використовуючи два гвинти, що з’єднуються між собою, для ефективного змішування, розплавлення та перекачування сировини. Конструкцію та конфігурацію шнека можна адаптувати для конкретних завдань, будь то рівномірний розподіл барвників по всьому полімеру, забезпечення максимальної дисперсії або підвищення сумісності різних матеріалів.

Двошнекові екструдери мають кілька переваг перед одношнековими аналогами. По-перше, вони забезпечують чудові можливості змішування, що є вирішальним для досягнення рівномірного розподілу кольору в основній суміші. Крім того, їх високі швидкості зсуву сприяють руйнуванню та дисперсії пігментів і добавок, що призводить до отримання маткових сумішей із винятковою міцністю кольору та консистенцією.

Крім того, двошнекові екструдери пропонують вищий ступінь контролю процесу, дозволяючи виробникам оптимізувати такі параметри, як температура та тиск, відповідно до конкретних вимог кожної кольорової маткової суміші. Це призводить до більш ефективного процесу з меншою кількістю невідповідностей і вищої якості кінцевого продукту.

Підсумовуючи, використання двошнекових екструдерів у виробництві кольорових маткових сумішей є не просто вибором, а необхідністю, що випливає з вимоги до якості, послідовності та ефективності виробничого процесу.

Фактори, які слід враховувати під час вибору ідеальної системи гранулювання

При виборі ідеальної системи пелетування для вашої виробничої лінії враховуються кілька факторів:

- Тип матеріалу: Природа матеріалу, що гранулюється, суттєво впливає на вибір системи гранулювання. Різні матеріали мають різні властивості, вимагаючи подальшої обробки в процесі гранулювання.

- Обсяг виробництва: Масштаб ваших операцій також має значення. Для великомасштабного виробництва необхідна високопродуктивна система гранулювання, тоді як для невеликих процесів може знадобитися більш компактна та ефективна установка.

- Вимоги до якості: Необхідна якість кінцевих гранул також вплине на вибір системи гранулювання. Конкретні системи можуть запропонувати чудовий контроль над розміром, формою та консистенцією гранул, що може бути критичним для певних застосувань.

- Вартість: Слід враховувати загальну вартість, яка включає початкові інвестиції, експлуатаційні витрати та витрати на технічне обслуговування. Хоча дорожча система може забезпечувати кращу продуктивність, це має бути виправдано прогнозованим поверненням інвестицій.

- Енергоефективність: У сучасному світі, який усвідомлює стійкість, енергоефективність системи пелетування є вирішальним питанням. Системи, які споживають менше енергії, не тільки зменшать експлуатаційні витрати, але й мінімізують вплив на навколишнє середовище.

- Простота експлуатації та обслуговування: Система, яка проста в експлуатації та обслуговуванні, може значно скоротити час простою та витрати на робочу силу, тим самим підвищуючи загальну ефективність виробничого процесу.

Пам’ятайте, що правильна система пелетування може підвищити ефективність вашої виробничої лінії, покращити якість кінцевого продукту та, зрештою, збільшити прибутки.

Оптимізація ефективності виробництва за допомогою новітнього екструзійного обладнання

Останні досягнення в екструзійному обладнанні значно сприяли оптимізації ефективності виробництва. Сучасна технологія сприяла розробці інноваційного екструзійного обладнання, яке може витримувати великі обсяги виробництва, зберігаючи виняткову якість і послідовність у процесі гранулювання. Примітно, що поява систем з комп’ютерним керуванням дозволила точно регулювати критичні параметри, такі як температура та тиск, забезпечуючи таким чином оптимальну продуктивність і зменшуючи втрати. Крім того, сучасні екструзійні машини розроблені з урахуванням енергоефективності, мінімізуючи їх експлуатаційні витрати та вплив на навколишнє середовище. Крім того, характерною рисою цих машин є простота експлуатації та обслуговування завдяки зручним для користувача інтерфейсам і надійній конструкції, що разом зменшує час простою та витрати на оплату праці. Інвестиції в новітнє екструзійне обладнання є стратегічним кроком, який може значно підвищити ефективність і прибутковість вашого виробничого процесу.

Покращення продуктивності кольорової маткової суміші

Важливість добавок і диспергаторів у рецептурі кольорової маткової суміші

Добавки та диспергатори відіграють ключову роль у створенні кольорової маткової суміші, суттєво впливаючи на робочі характеристики кінцевого продукту. Добавки, такі як УФ-стабілізатори, антиоксиданти та антипірени, надають кольоровій матковій суміші підвищену функціональність і довговічність. Вони підвищують стійкість до факторів навколишнього середовища, тим самим продовжуючи яскравість кольору та загальний термін служби виробу.

З іншого боку, диспергатори забезпечують рівномірний розподіл пігментів у пластиковій матриці, що є вирішальним для досягнення постійного кольору та якості. Вони діють шляхом зменшення міжфазного натягу між частинками пігменту та пластиком, сприяючи більш рівномірному розподілу. Це покращує не лише естетичну привабливість кінцевого продукту, але й його фізичні властивості, оскільки нерівномірний розподіл пігменту може призвести до слабких місць у кінцевому продукті.

По суті, розумний вибір і використання добавок і диспергаторів є критично важливим кроком у створенні кольорової маткової суміші, який безпосередньо впливає на якість, продуктивність і визнання продукту на ринку. Тому його виробники повинні мати досконале розуміння цих компонентів та їх взаємодії з різними типами пластмас і пігментів.

Вивчення високоякісних пігментів і наповнювачів для виробництва чудової кольорової маткової суміші

Високоякісні пігменти та наповнювачі є невід’ємною частиною виробництва високоякісних кольорових маткових сумішей. Що стосується морилок, вибір часто базується на таких властивостях, як міцність кольору, термостійкість, світлостійкість і стійкість до атмосферних впливів. Незважаючи на те, що органічні пігменти пропонують яскраві та яскраві кольори, їм може бути недостатньо термостабільності та стійкості до атмосферних впливів порівняно з їхніми неорганічними аналогами. Неорганічні пігменти, незважаючи на обмежений колірний діапазон, зазвичай виявляють чудову термостійкість і стійкість до атмосферних впливів. Головне – знайти баланс між яскравістю кольору та довговічністю.

З іншого боку, наповнювачі виконують багато функцій у виробництві кольорових маткових сумішей. Вони не тільки сприяють економічній ефективності, але й можуть покращити специфічні фізичні властивості кінцевого продукту. Наприклад, мінеральні наповнювачі, такі як карбонат кальцію або тальк, можуть збільшити стабільність розмірів і термостійкість кінцевого продукту. Однак важливо зазначити, що надмірне використання наповнювачів може призвести до погіршення загальної якості продукту, спричиняючи такі проблеми, як зниження міцності на розрив і ударостійкість. Тому добре продумана та збалансована формула є важливою для оптимізації як вартості, так і продуктивності.

У світлі вищевикладеного стає очевидним, що вибір пігментів і наповнювачів безпосередньо впливає на якість і експлуатаційні характеристики кольорових маткових сумішей. Тому виробники повинні інвестувати час і ресурси в пошук і пошук високоякісної сировини, оскільки це є фундаментальним кроком у виробництві чудових кольорових маткових сумішей, які відповідають ринковому попиту та відрізняються від конкурентів.

Налаштування функціональних маткових сумішей для конкретних застосувань із пластику

Налаштування функціональних маткових сумішей для конкретних застосувань вимагає глибокого розуміння вимог кінцевого використання пластикового продукту. Унікальні властивості пластику, такі як його термостійкість, світлостійкість, хімічна стійкість і поведінка при обробці, визначають тип і кількість добавок, які повинні бути включені до основної суміші. Наприклад, застосування, що потребує високої термостійкості, може отримати користь від маткової суміші, складеної з термостабілізаторами та антипіренами. У той же час продукт, який потребує чудової стійкості кольору, потребує маткової суміші, що містить високоякісні пігменти та УФ-стабілізатори.

Слід також звернути увагу на метод обробки пластику, оскільки це може вплинути на дисперсію добавок у полімерній матриці. Різні технології обробки, будь то екструзія, лиття під тиском або видувне формування, матимуть різний вплив на дисперсію та продуктивність основної суміші. Тому виробники повинні тісно співпрацювати зі своїми клієнтами, щоб зрозуміти точні умови нанесення та обробки, щоб відповідним чином адаптувати склад маткової суміші.

Налаштування функціональних маткових сумішей не є універсальним підходом. Це вимагає технічної експертизи, глибоких знань про пластмаси та добавки, а також тісної співпраці з клієнтами. Інвестуючи в цей процес налаштування, виробники можуть гарантувати, що їхні маткові суміші кольорів і добавок не тільки відповідають, але й перевершують очікування клієнтів, забезпечуючи їм конкурентну перевагу на зростаючому вимогливому та різноманітному ринку пластмас.

Оптимізація кольорової маткової екструзії

Підтримка точності та сталості у виробництві кольорових маткових сумішей

У процесі виробництва кольорової маткової суміші досягнення точності та консистенції має першорядне значення. Якість кінцевого продукту в основному залежить від точності колірної формули та рівномірного розподілу пігментів у полімерній матриці. Невеликі відхилення в концентрації пігменту або погана дисперсія можуть істотно змінити естетичні та функціональні властивості кінцевого пластикового продукту.

Для забезпечення точності використовуються передові технології зіставлення кольорів, такі як спектрофотометр. Ці прилади вимірюють властивості кольору зразка за різних умов освітлення, дозволяючи виробникам точно підбирати потрібний колір. Потім композицію перевіряють і за необхідності коригують, доки не будуть досягнуті точні специфікації кольору.

Постійність у виробництві кольорової маткової суміші підтримується завдяки суворим процесам контролю якості. Кожна партія ретельно перевіряється та перевіряється, щоб переконатися, що вона відповідає кольором, фізичним вимогам і вимогам до обробки. Регулярне технічне обслуговування та калібрування обладнання також мають вирішальне значення для забезпечення стабільного виробництва. Віддаючи пріоритет точності та послідовності, виробники можуть постачати високоякісні кольорові маткові суміші, які точно відповідають потребам їхніх клієнтів.

Покращення дисперсії пігментів і добавок для рівномірного розподілу кольору

Покращення дисперсії пігментів і добавок у виробництві кольорових маткових сумішей є критичним кроком до досягнення рівномірного розподілу кольору. Використання змішувачів із високим зсувом і методів інтенсивного змішування в розплаві може допомогти подрібнити частинки пігменту, сприяючи рівномірному розподілу всередині полімерної матриці. Крім того, введення диспергуючих агентів або засобів сумісності може покращити спорідненість між пігментом і полімером, сприяючи кращій дисперсії. Дуже важливо оптимізувати умови обробки, такі як температура та час змішування, щоб запобігти агломерації пігменту та забезпечити однорідну суміш. Застосовуючи ці стратегії, виробники можуть покращити якість дисперсії, що призводить до рівномірного розподілу кольору в кінцевому пластиковому виробі, що відповідає точним специфікаціям кольору та естетичним вимогам клієнтів.

Максимальне підвищення ефективності роботи екструдерів кольорових маткових сумішей

Максимальне підвищення ефективності роботи машин для екструдування кольорових маткових сумішей має вирішальне значення для досягнення високоякісних результатів і підтримки продуктивності. Оптимізація машини починається з точного калібрування. Необхідно виконувати протоколи регулярного технічного обслуговування, наприклад очищення та заміну зношених частин, щоб запобігти простою машини та забезпечити довговічність обладнання. Крім того, використання інтелектуальних систем керування процесами може значно підвищити ефективність роботи. Ці системи надають інформацію про продуктивність машини в режимі реального часу, сприяючи своєчасному регулюванню та гарантуючи, що виробництво залишається в межах заданих параметрів. Важливо навчити операторів швидко й ефективно адекватно виправляти будь-які невідповідності. Використовуючи ці стратегії, виробники можуть підвищити ефективність своїх машин для екструдування кольорових маткових сумішей, тим самим покращуючи продуктивність виробництва та зменшуючи відходи.

Зв’яжіться з Nanjing Jieya, щоб отримати експертні рішення для кольорових маткових екструдерів

Отримайте професійні поради щодо процесу виробництва кольорової маткової суміші

У Nanjing Jieya ми надаємо експертні рішення для кольорових маткових екструдерів, адаптовані до ваших унікальних виробничих вимог. Завдяки нашим технічним знанням, галузевому досвіду та відданості інноваціям ми допомагаємо виробникам у впровадженні найкращих практик виробництва кольорових маткових сумішей. Наша команда добре обізнана у вирішенні проблем, пов’язаних із пігментацією, дисперсією та ефективністю машини, що гарантує вам досягнення найвищої якості. Ми пропонуємо комплексне керівництво та підтримку, від первинної консультації та вибору машини до встановлення, експлуатації та обслуговування. Зв’яжіться з нами сьогодні, щоб революціонізувати процес виробництва кольорових маткових сумішей і отримати конкурентну перевагу на ринку.

Вивчення індивідуальних рішень для кольорової маткової екструзії та гранулювання

У Nanjing Jieya ми спеціалізуємося на наданні індивідуальних рішень для екструзії та гранулювання кольорових маткових сумішей. Визнаючи, що кожен виробник має унікальні операційні проблеми та виробничі вимоги, ми зосереджуємося на наданні індивідуальних рішень, які відповідають вашим конкретним вимогам. Ми пропонуємо вибір високопродуктивних екструдерів, кожна з яких розроблена для досягнення успіху в різних виробничих сценаріях і вирішення різноманітних проблем пігментації. У поєднанні з нашими вдосконаленими системами гранулювання ми забезпечуємо безперебійний виробничий процес і високу якість продукції. Ви можете розраховувати на нас у безперервних інноваціях, технічній майстерності та непохитній відданості вашому виробничому успіху. Підвищте ефективність виробництва та якість продукції, співпрацюючи з компанією Nanjing Jieya, надійним ім’ям у сфері екструзії кольорових маткових сумішей і гранулювання.

Список літератури

- Подвійний гвинт Keya: Веб-сайт цього виробника містить детальну інформацію про екструдер кольорової маткової суміші, підкреслюючи його здатність обробляти великі об’єми матеріалу та підтримувати постійне співвідношення змішування.

- USEON: USEON розробляє екструдери для Color Masterbatch, надаючи детальні специфікації та застосування відповідно до різних вихідних потреб, формул і кінцевих застосувань.

- Екструзія Ковіна: Це джерело обговорює широке застосування Color Masterbatch у різних смолах для виробництва кольорових волокон, одягу, щоденних пластмас тощо.

- Пряма промисловість: Цей галузевий довідник надає інформацію про різних виробників, які пропонують машини для екструдування маткових сумішей, у тому числі ті, що спеціально розроблені для фарбування полімерів.

- Екструзія CHUANGBO: Сайт підкреслює, що їхній екструдер спеціально розроблений для кольорової маткової суміші та деяких функціональних маткових сумішей, деталізується процес компаундування та лінії гранулювання ниток для кольору.

- Екструзія Haisi: Haisi Extrusion надає високоякісні двошнекові екструдери, що обертаються разом, і двоступеневі компаундні екструдери для екструзії маткової суміші наповнювача/фарби.

- Лейстріц: Ця PDF-брошура містить детальний огляд переваг використання двошнекових екструдерів, що обертаються одночасно, у виробництві маткової суміші, наголошуючи на якості дисперсії.

- Середня ст: У цій публікації в блозі обговорюється система змішування та екструзії маткової суміші компанії Nanjing KY Chemical Machinery Co., Ltd., підкреслюється її придатність для операцій з матковою сумішшю.

- Екструзія Cowell: Сайт містить інформацію про застосування наповнювальної маткової суміші для обробки поліетиленової плівки, тканих мішків, сумок для покупок, мішків для сміття, пакувальних стрічок, порожнистих виробів, труб, листів, ін’єкцій тощо.

- ScienceDirect: Це академічне джерело містить огляд маткової суміші, обговорюючи її склад, типи та використання в різних галузях промисловості. Він також заглиблюється у виробничий процес, включаючи роль екструзії.

Часті запитання (FAQ)

З: Що таке двошнековий екструдер?

В: Двошнековий екструдер — це тип екструзійної машини, яка використовується для виробництва кольорової маткової суміші. Він складається з двох гвинтів, що з’єднуються між собою, усередині бочки для полегшення змішування та гранулювання матеріалів маткової суміші.

З: Які основні компоненти кольорового екструдера маткової суміші?

A: Основні компоненти екструдера кольорової маткової суміші включають пристрій подачі, двошнековий екструдер і лінію виробництва гранул кольорової маткової суміші. Крім того, постачальник екструдера може надати відповідні компоненти, такі як шнеки та бочки, які підходять для конкретного застосування.

З: Як працює кольоровий екструдер маткової суміші?

A: Принцип роботи кольорового екструдера маткової суміші передбачає плавлення унікальних кольорових пігментів або барвників у двошнековому екструдері. Технологія екструзії та основні елементи машини дозволяють створювати гомогенні кольорові гранули маткової суміші відповідно до бажаних специфікацій на виході.

З: Які переваги використання високоякісного кольорового екструдера для маткової суміші?

Відповідь: Використання високоякісного кольорового екструдера для маткової суміші забезпечує ефективне та точне змішування кольорів, гранулювання та гранулювання для використання в пластмасах. Він також пропонує надійність у досягненні стабільного розподілу кольору та якості кінцевого продукту.

З: Де я можу знайти надійного постачальника машин для екструзії кольорових маткових сумішей?

Відповідь: Ви можете знайти надійного постачальника машин для екструзії кольорових маткових сумішей, звернувшись до компанії Machinery Co., розташованої в провінції Цзянсу, або ознайомившись із відповідними публікаціями та спеціальними галузевими ресурсами щодо технології екструзії.

З: Яка роль конічного подвійного шнека в процесі екструзії кольорової маткової суміші?

A: Конічний подвійний шнек у процесі екструзії кольорової маткової суміші сприяє покращеному змішуванню, плавленню та транспортуванню матеріалів, тим самим сприяючи покращенню однорідності кольору та дисперсії в матковій суміші.

З: Чому маткова суміш наповнювача зазвичай використовується в пластикових додатках?

A: Маткова суміш наповнювача зазвичай використовується в пластмасах для покращення механічних властивостей, характеристик обробки та економічності кінцевих пластикових виробів. Це дозволяє ефективно використовувати сировину та підвищує якість продукції.

Q: Які фактори слід враховувати при виробництві кольорової маткової суміші?

A: Під час виробництва кольорових маткових сумішей слід ретельно враховувати такі фактори, як точка плавлення, вибір пігменту або барвника, контроль температури екструзії та конструкція шнека та циліндра, щоб забезпечити бажані властивості кольору та стабільність обробки.

З: Які найважливіші міркування для вибору відповідного екструдера для компаундування кольорової маткової суміші?

Відповідь: Критичні міркування для вибору відповідного екструдера для компаундування кольорової маткової суміші включають конкретні вимоги до кольору, виробничу потужність, характеристики сировини та здатність машини досягати незмінної якості кольорової маткової суміші.

З: Як я можу дізнатися більше про технологію екструзії кольорової маткової суміші та пов’язані з нею теми?

A: Ви можете дізнатися більше про технологію екструзії кольорової маткової суміші та пов’язані з нею теми, ознайомившись із спеціальними галузевими ресурсами, зокрема ознайомлювальними матеріалами щодо екструдера та технічними публікаціями, а також зв’язавшись із експертами з виробництва та застосування кольорової маткової суміші.