У матеріалознавстві та інженерії твердість є фундаментальною властивістю, яка описує здатність матеріалу чинити опір деформації або проникненню іншого об’єкта. Твердість є вирішальним параметром для розробки та вибору матеріалів для різних технологічних застосувань, починаючи від будівництва та виробництва до аерокосмічної та біомедичної техніки. Для точного вимірювання та порівняння твердості були розроблені різні методи тестування, кожен з яких має свої унікальні переваги та обмеження.

Визначення твердості

Твердість — це механічна властивість, яка описує стійкість матеріалу до пластичної деформації або проникнення іншого об’єкта. Прикладена сила, наприклад натискання гострого кінчика або удар важкого предмета, зазвичай викликає таку деформацію або проникнення. Твердість матеріалу можна виміряти за допомогою різних методів тестування, включаючи тестування на вдавлення, подряпини та відскок. Однією з найпоширеніших шкал твердості є шкала Мооса, яка заснована на здатності мінералів дряпати один одного.

Твердість матеріалу

Твердість матеріалу є важливою властивістю для багатьох інженерних застосувань, де здатність матеріалу протистояти зносу, стиранню та деформації є важливою для його продуктивності та довговічності. Різні матеріали мають різні рівні твердості, часто залежно від їх хімічного складу, мікроструктури та історії обробки. Наприклад, метали та кераміка зазвичай мають вищу твердість, ніж полімери та м’які матеріали, завдяки їхнім кристалічним структурам і міжатомним твердим зв’язкам. У деяких випадках додавання легуючих елементів або використання термічної обробки може додатково підвищити твердість матеріалу та інші механічні властивості. Загалом, твердість матеріалу є важливою мірою для інженерів і вчених при виборі та проектуванні матеріалів для конкретних застосувань.

Важливість твердості матеріалу

Автомобільна промисловість

Автомобільна промисловість є сектором, який вимагає високого рівня твердості матеріалів, головним чином для деталей двигуна, компонентів трансмісії та систем підвіски. Матеріали, які використовуються для цих застосувань, повинні протистояти зносу, корозії та втомі, спричиненій сильними вібраціями, теплом і тиском. Наприклад, коли клапани двигуна піддаються впливу високих температур і тиску, потрібні міцні та довговічні матеріали, такі як нержавіюча сталь, титан, і керамічні композити. Крім того, тверді покриття, такі як алмазоподібний вуглець (DLC), стали популярними в автомобільній промисловості для підвищення твердості та зносостійкості компонентів двигуна, таких як поршні, шестерні та підшипники.

Аерокосмічна промисловість

Аерокосмічна промисловість представляє одні з найскладніших умов для матеріалів через суворі умови екстремальних температур, тиску та сил. Отже, матеріали, що використовуються в аерокосмічних додатках, вимагають високого рівня твердості матеріалу, щоб витримувати суворі навантаження під час дослідження космосу, двигунів літаків і запуску ракет. Такі матеріали титанові сплави, сплави на основі нікелю та кераміка зазвичай використовуються в аерокосмічній промисловості через їх чудову міцність, в’язкість і твердість. Обробка поверхні, така як анодування та покриття плазмовим розпиленням, може ще більше підвищити їх твердість і довговічність.

Гірнича промисловість

Гірничодобувна промисловість потребує матеріалів, стійких до стирання, зношування та впливу шорстких поверхонь, великих навантажень та інтенсивного буріння. Твердість є критичним фактором для матеріалів, які використовуються в гірничодобувній промисловості, наприклад дробарках, конвеєрних стрічках і бурових долотах. Наприклад, карбід вольфраму є популярним матеріалом для свердел через його високу твердість, міцність і стійкість до зношування. Подібним чином конвеєрні стрічки, які транспортують абразивні матеріали, такі як вугілля, камінь і мінерали, вимагають високої твердості та стійкості до стирання.

Вимірювання твердості матеріалу

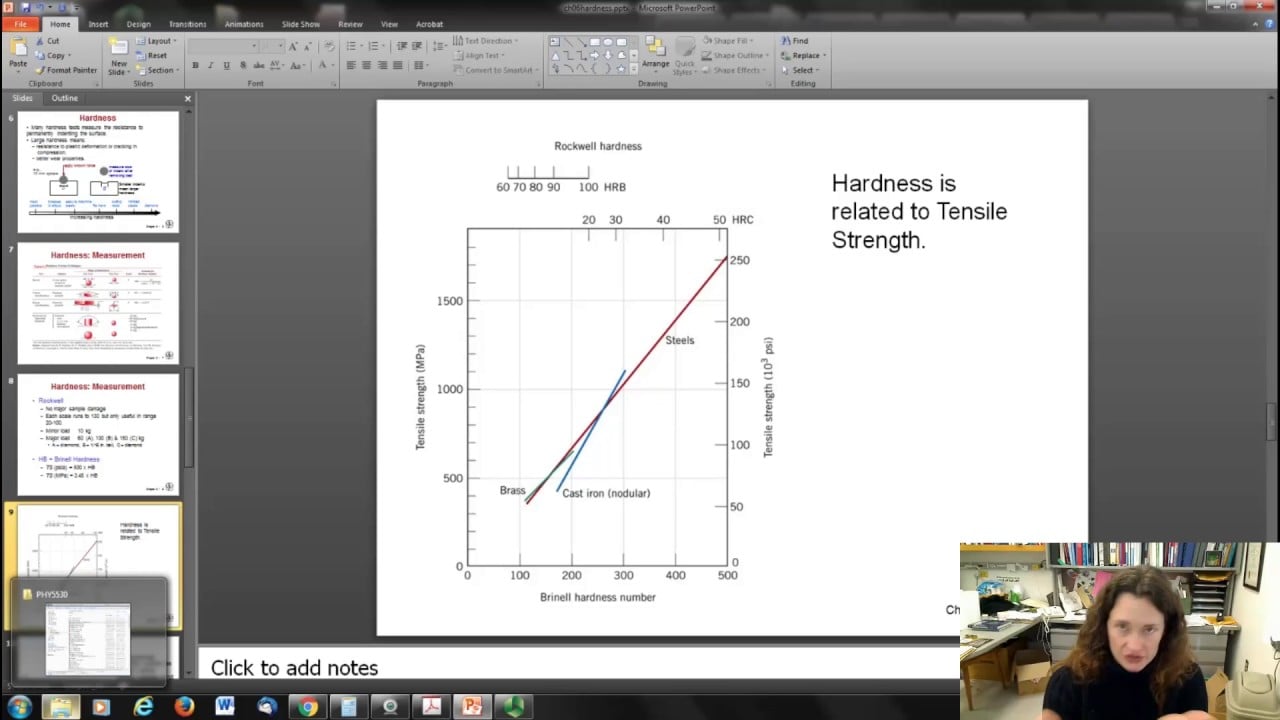

Для вимірювання твердості матеріалу використовуються різні методи, і ці методи залежать від типу матеріалу та застосування. Найпоширеніші методи включають випробування на твердість за Брінеллем, Віккерсом і Роквеллом. Тест Брінелля передбачає вимірювання відступу, залишеного загартованою сталевою кулькою під певним навантаженням. Навпаки, у тесті Віккерса використовується алмазний пірамідний індентор, щоб зробити відбиток на поверхні матеріалу. Тест Роквелла передбачає вимірювання глибини вдавлення, зробленого загостреним індентором за певних умов навантаження. Вибір техніки залежатиме від точності, точності та відтворюваності, необхідних для конкретного застосування.

Види твердості матеріалу

Твердість по Роквеллу

Вимір твердості за Роквеллом є широко використовуваним методом вимірювання твердості металевих матеріалів. Він заснований на глибині проникнення індентора під навантаженням в поверхню матеріалу. Шкала твердості за Роквеллом виражається як число, що відповідає глибині вдавлення на поверхні матеріалу. Переваги вимірювання твердості за Роквеллом включають його високу точність, економічність і універсальність. Він широко використовується в автомобільній та аерокосмічній промисловості для контроль якості, вибір матеріалу та аналіз несправностей.

Твердість за Віккерсом

• Застосовується алмазний чотирикутний конічний індентор під кутом 136° і протягом певного періоду часу використовується пробна сила F.

• Вимірюється середня довжина двох діагоналей відступу (d) і обчислюється його площа поверхні (S).

• Твердість випробовуваного металу, виражена як HV, визначається обчисленням середнього тиску на площу його поверхні (F/S).

Тест на твердість за Віккерсом є ще одним популярним методом вимірювання твердості матеріалів. Він заснований на вимірюванні відступу, залишеного ромбоподібним індентором. На відміну від тесту на твердість за Роквеллом, шкала твердості за Віккерсом виражається в кг/мм2. Тест на твердість за Віккерсом має високу точність і є універсальним для тестування різних матеріалів, включаючи кераміку та композити. Він широко використовується в медичній та стоматологічній промисловості для тестування біоматеріалів, а також у промисловості та інженерній галузі.

Твердість за Брінеллем

Випробування твердості за Брінеллем — це метод вимірювання, який використовується для перевірки твердості металевих матеріалів. Він вимірює поглиблення, зроблене загартованою сталевою кулькою під навантаженням. Випробування на твердість за Брінеллем виражається числом, що відповідає діаметру поглиблення, зробленого на поверхні матеріалу. Це надійний метод перевірки твердості міцних матеріалів, таких як сталь, залізо та алюміній. Тест на твердість за Брінеллем зазвичай використовується у виробничій та автомобільній промисловості для контролю якості та вибору матеріалів.

Твердість по Шору

Тест на твердість за Шором – це метод вимірювання, який використовується для перевірки твердості гуми та пластмас. Він вимірює відступ, зроблений інструментом для відступів під навантаженням. Шкала твердості за Шором позначається літерою або цифрою, що відповідає ступеню твердості матеріалу. Тест на твердість за Шором є надійним методом перевірки твердості м'яких матеріалів. Він зазвичай використовується в гумовій і пластмасовій промисловості для контролю якості та вибору матеріалів.

Шкала твердості за Моосом

Шкала твердості за Моосом — це вимірювальна система, яка використовується для перевірки твердості мінералів на подряпини. Він базується на шкалі від 1 до 10, де 1 означає найм’якший мінерал (тальк), а 10 – найтвердіший (алмаз). Тест на твердість за Моосом зазвичай використовується в мінералогічній промисловості для ідентифікації мінералів і класифікації дорогоцінних каменів. Однак він не підходить для перевірки твердості металів, кераміки чи інших матеріалів.

Вимірювання твердості матеріалу

Методи визначення твердості: огляд і принципи

Різні методи випробування твердості використовуються в різних областях, включаючи Брінелля, Віккерса, Роквелла, Кнупа та Шора. Метод Брінелля зазвичай використовується для вимірювання твердості металів, тоді як метод Віккерса підходить для крихких матеріалів, таких як кераміка. Тим часом, тест на твердість за Роквеллом широко використовується в автомобільній та аерокосмічній промисловості для визначення твердості металевих деталей. Метод Кнупа вимірює мікротвердість, тоді як метод Шора використовується для більш м’яких матеріалів, таких як пластмаси та гума. Кожен метод передбачає різні принципи та процедури, спрямовані на точне й ефективне вимірювання твердості матеріалу.

Переваги та недоліки методів визначення твердості

Хоча кожен метод випробування на твердість має переваги, вони також мають недоліки, які слід враховувати при виборі відповідного методу для конкретного застосування. Наприклад, метод Брінелля простий і забезпечує надійні результати, але вимагає більшого обладнання та непридатний для дрібних або тонких деталей. Для порівняння, метод Роквелла є швидшим і точнішим, але він може бути не ідеальним для вимірювання твердості надзвичайно твердих або легких матеріалів. Тому важливо враховувати специфічні властивості матеріалу та вибрати відповідний метод тестування, який забезпечує точні та надійні результати.

Фактори, що впливають на вимірювання твердості: тип матеріалу, форма та розмір

Кілька факторів можуть впливати на вимірювання твердості, включаючи тип, форму та розмір матеріалу, що перевіряється. Наприклад, більш жорсткі матеріали зазвичай потребують більшої сили для вдавлення, тоді як м’які матеріали можуть бути чутливими до деформації під час тестування. Форма матеріалу також може вплинути на результати, оскільки вигнуті поверхні можуть вимагати модифікації методу тестування. Крім того, розмір деталі, що перевіряється, може вплинути на результати, оскільки менші частини можуть потребувати іншого методу тестування для отримання точних показань.

Порівняння твердості металів

Розуміння показників твердості

Твердість металу визначається як його стійкість до вдавлення або подряпин. Він вимірює здатність металу протистояти зносу, деформації та силам, які можуть спричинити незворотні пошкодження. Числа твердості використовуються для кількісного визначення твердості металу. Твердість металів вимірюють декількома методами, включаючи тести на твердість за Брінеллем, Віккерсом, Роквеллом і Кнупом. Кожне з цих випробувань має різний спосіб прикладання сили до металевої поверхні та відповідне вимірювання відступу.

Щоб зрозуміти значення цих значень твердості, важливо знати діапазон значень твердості та їх порівняння для різних металів. Наприклад, алюміній зі значенням твердості 60 за шкалою Брінелля є відносно м’яким у порівнянні з вольфрамом із значенням твердості 2570. Вимірювання твердості металу має вирішальне значення в різних галузях промисловості, включаючи аерокосмічну, автомобільну та обробну промисловість, де механічні властивості, такі як міцність, в'язкість і зносостійкість, є критичними.

Звичайні метали та значення їх твердості

Значення твердості металів змінюються залежно від хімічного складу, кристалічної структури та методів обробки, які використовуються під час виробництва. Звичайні метали, такі як сталь, алюміній, мідь і латунь, мають унікальні властивості, які роблять їх придатними для різних застосувань. Наприклад, сталь — це сплав заліза та вуглецю з різним ступенем твердості залежно від вмісту вуглецю та термічної обробки. Вуглецева сталь має значення твердості від 80 до 600 за шкалою Брінелля, тоді як інструментальна сталь може мати значення твердості до 700.

Алюміній, легкий метал, використовується в різних галузях промисловості, включаючи будівництво, пакування та транспорт. Його значення твердості коливається від 30 до 150 за шкалою Брінелля, що робить його ідеальним вибором для застосувань, які потребують низької ваги та високої міцності. Мідь - популярний матеріал, який використовується в електропроводці, сантехніці та в декоративних цілях. Він має відносно м’яке значення твердості 35 за шкалою Брінелля, що дозволяє легко згинати та формувати.

Таким чином, порівняння твердості металів має вирішальне значення для розуміння їхніх властивостей, застосування та виробничих процесів. Вимірюючи твердість металів, інженери та виробники можуть забезпечити якість і продуктивність кінцевого продукту. Значення твердості металів можуть значно відрізнятися, і розуміння їх властивостей може допомогти вибрати найкращий матеріал для певного застосування. Завдяки інформації, наданій у цій статті, читачі зможуть зрозуміти концепцію твердості металу та її значення в різних галузях промисловості.

Випробування твердості матеріалів

джерело зображення:https://www.onestopndt.com/

Підготовка до вимірювання твердості

Перш ніж проводити тест на твердість, необхідна належна підготовка, щоб отримати точні та надійні результати. Деякі важливі етапи підготовки включають вибір відповідного методу випробування та обладнання, калібрування обладнання та вибір належного методу підготовки поверхні. Крім того, зразки для випробувань повинні бути підготовлені шляхом різання, шліфування та полірування, щоб гарантувати, що поверхня є плоскою та вільною від домішок або забруднень. Крім того, необхідно контролювати умови тестування, такі як температура, вологість і навантаження, щоб усунути будь-які потенційні джерела помилок у результатах.

Проведення випробувань на твердість

Існує кілька типів випробувань на твердість, включаючи випробування на твердість за Брінеллем, Віккерсом, Роквеллом і Кнупом, і кожен метод має унікальні переваги та недоліки. Загалом, проведення випробування на твердість передбачає застосування відомого навантаження до індентора та вимірювання глибини або розміру отриманого відбитка. Цей процес вимагає точності та акуратності в налаштуванні обладнання, завантаженні, а також вимірюванні та записі даних. Крім того, дуже важливо зняти кілька показників і усереднити їх, щоб мінімізувати вплив дефектів поверхні або місцевих змін у матеріалі.

Інтерпретація результатів вимірювання твердості

Інтерпретація результатів випробування на твердість залежить від кількох факторів, таких як тип матеріалу, використаний метод випробування та умови навантаження. Значення твердості зазвичай виражаються в таких одиницях, як кг/мм², МПа або HRB (твердість за Роквеллом), і їх можна використовувати для оцінки міцності на розрив, зносостійкості та інших властивостей матеріалу. Однак важливо пам’ятати, що твердість є лише одним з показників ефективності матеріалу, і слід також враховувати інші фактори, такі як міцність, гнучкість і властивості втоми.

Переваги та обмеження тестування на твердість

Випробування на твердість є життєво важливим компонентом аналізу матеріалу, який допомагає визначити фізичні властивості матеріалу, такі як його стійкість до деформації, проникнення та подряпин. Випробування на твердість — це неруйнівний метод, широко поширений у промисловості для контролю якості. У цій статті ми обговоримо переваги та обмеження вимірювання твердості з професійної точки зору.

Переваги вимірювання твердості

1. Точність. Випробування на твердість є точним методом, який може надати точну інформацію про стійкість матеріалу до певних сил. Ця інформація є важливою для визначення придатності матеріалу для певних застосувань.

2. Швидкість. Випробування на твердість є швидкою технікою, яку можна проводити на місці або в лабораторії, залежно від використовуваного обладнання. Ця швидкість робить його ефективним методом контролю якості та підбору матеріалів.

3. Універсальність: випробування на твердість можна проводити на різних матеріалах, включаючи метали, пластмаси, кераміку та композити. Ця універсальність робить його адаптивною технікою для ідентифікації та відбору матеріалів.

4. Рентабельність: Випробування на твердість є відносно недорогим методом, який може надати цінну інформацію для контролю якості та вибору матеріалу. Ця економічна ефективність робить його широко поширеним стилем у обробній промисловості.

Обмеження тестування на твердість

1. Неможливість виміряти деякі конкретні матеріали: методи вимірювання твердості можуть не застосовуватися до певних матеріалів, таких як м’який пластик або матеріали неправильної форми. Це обмеження робить необхідним доповнити випробування на твердість іншими методами для повного аналізу матеріалу.

2. Можливість помилок оператора: на точність вимірювання твердості можуть вплинути помилки оператора, такі як неправильне калібрування або неправильний вибір параметрів тестування. Через ці потенційні помилки важливо забезпечити належне навчання та сертифікацію персоналу, який виконує тестування на твердість.

Галузі промисловості, які використовують тестування на твердість

Галузі промисловості, які використовують тестування на твердість, включають автомобільну, аерокосмічну, будівельну, гірничодобувну та обробну промисловість. Випробування на твердість особливо важливо в галузях промисловості, де потрібні матеріали зі специфічними властивостями, наприклад стійкість до корозії, зносостійкість і сумісність з певними середовищами.

Ключові фактори, що впливають на результати тестування

Ключові фактори, які можуть вплинути на результати тестування, включають тип тестованого матеріалу, використовуване обладнання, параметри тестування, а також навчання та сертифікацію персоналу. Важливо враховувати ці фактори під час проведення тестування на твердість, щоб забезпечити точні результати.

Оцінка результатів вимірювання твердості

Результати випробувань на твердість можна оцінити шляхом їх порівняння з відомими стандартами або за допомогою статистичних методів для визначення надійності та точності результатів. Процес оцінювання може відрізнятися залежно від методу тестування та використовуваного обладнання.

Рекомендуємо прочитати: ФОРМУВАННЯ ПРОТОТИПУ

Питання що часто задаються

З: Що таке твердість матеріалу?

В: Твердість матеріалу означає здатність матеріалу протистояти деформації, вдавленню або подряпинам. Це важлива властивість, яка визначає довговічність, міцність і придатність матеріалу для різних застосувань.

З: Як вимірюється твердість?

Відповідь: Твердість, як правило, вимірюється за допомогою різних тестів на твердість вдавленням, таких як тест на твердість за Роквеллом, тест на твердість за Брінеллем і тест на твердість за Віккерсом. Ці випробування включають застосування відомої сили до матеріалу та вимірювання глибини або розміру поглиблення, залишеного індентором.

З: Що таке твердість відступу?

A: Твердість до вдавлення відноситься до здатності матеріалу чинити опір деформації його поверхні під дією прикладеної сили. Він вимірює стійкість матеріалу до пластичної деформації або вдавлення індентором.

З: Що таке твердість відскоку?

Відповідь: Твердість відскоку – це тип твердості, який вимірює пружність матеріалу. Він передбачає вимірювання висоти відскоку відомої маси або молотка, впущеного на поверхню матеріалу.

З: Як визначається твердість матеріалу?

A: Твердість матеріалу визначається шляхом виконання випробувань на твердість вдавленням, таких як випробування Роквелла, випробування Брінелля або випробування Віккерса, залежно від конкретних вимог і властивостей матеріалу, що перевіряється.

З: Що таке тест на твердість за Роквеллом?

Відповідь: Тест на твердість за Роквеллом — це стандартний метод вимірювання твердості матеріалу. Він включає вдавлення тканини конусоподібним або сферичним індентором і вимірювання глибини проникнення під заданим навантаженням.

З: Що таке число твердості за Брінеллем?

A: Число твердості за Брінеллем — це показник, який використовується для кількісного визначення твердості матеріалу, особливо у випадку металів. Визначається шляхом вимірювання діаметра поглиблення, залишеного кулькою із загартованої сталі або карбіду під певним навантаженням.

З: Що таке міцність на розрив?

В: Міцність на розрив означає максимальне навантаження, яке може витримати матеріал, перш ніж він зламається або деформується. Це важлива механічна властивість, яка часто пов’язана з твердістю, оскільки більш складні матеріали, як правило, мають вищу міцність на розрив.

З: Як порівнюється твердість матеріалу?

A: Твердість матеріалу можна порівняти за допомогою діаграм твердості або таблиць перерахунку, які забезпечують стандартизований спосіб визначення твердості різних матеріалів. Ці діаграми зазвичай містять значення твердості різних матеріалів за різними шкалами твердості.

З: Які різні типи твердості?

Відповідь: Існує три основні типи твердості: твердість до подряпин, твердість до вдавлення та твердість відскоку. Стійкість до подряпин — це стійкість матеріалу до подряпин іншим матеріалом. Твердість вдавлення вимірює стійкість матеріалу до пластичної деформації або вдавлення. Твердість відскоку вимірює пружність матеріалу.

Питання: Навіщо потрібна твердість матеріалу?

A: Твердість матеріалу має вирішальне значення, оскільки вона безпосередньо впливає на продуктивність, довговічність і придатність матеріалу для різних застосувань. Він визначає стійкість матеріалу до зношування, деформації та пошкоджень і допомагає вибрати матеріали для конкретних цілей у таких галузях, як матеріалознавство та інженерія.