Понимание сварочных дефектов

Виды дефектов сварного шва

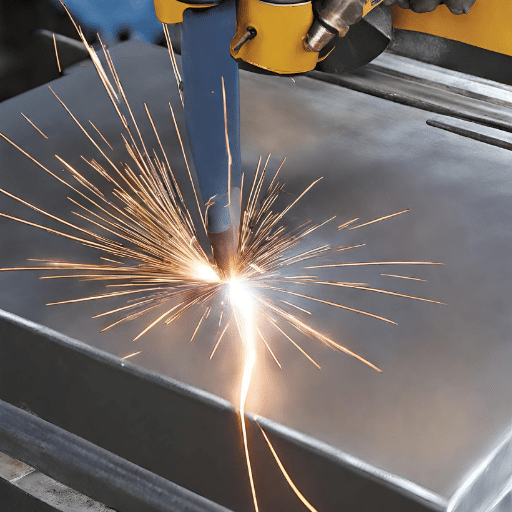

Несмотря на то, что сварка является надежным методом изготовления, она подвержена различным дефектам, которые могут поставить под угрозу целостность сварной конструкции. Эти дефекты могут возникнуть из-за множества факторов, в том числе из-за неправильного выбора параметров сварки, неисправного сварочного оборудования и неподходящей технологии сварки. В целом эти дефекты можно разделить на четыре категории:

- Пористость: Этот дефект возникает, когда газовые карманы попадают в сварной шов по мере его затвердевания, что приводит к образованию пористой структуры. Такие факторы, как неправильный защитный газ, загрязненный основной или присадочный материал, а также высокая скорость сварки, могут способствовать образованию пор.

- Подрезание: Подрез — это канавка, которая образуется на стыке или корне шва и не заполнена металлом сварного шва. Часто это является результатом чрезмерного тепловложения, высокой скорости сварки или неправильного угла наклона электрода.

- Неполное проникновение: Этот дефект возникает, когда металл сварного шва не полностью сплавляется с основным металлом или предшествующим сварным валиком при многопроходной сварке. Это может быть вызвано недостаточным подводом тепла, неправильной конструкцией соединения или неправильным размером электрода.

- Крекинг: Трещины могут развиваться в металле сварного шва или в зоне термического влияния по таким причинам, как остаточные напряжения, захват водорода или металлургические превращения. Они могут отрицательно сказаться на работоспособности сварной конструкции.

Каждый тип дефекта представляет собой уникальные проблемы и требует конкретных мер по устранению. В последующих разделах будут подробно рассмотрены причины и предложены соответствующие способы устранения.

Распространенные типы дефектов сварки

Шлаковые включения

Шлаковые включения представляют собой неметаллические твердые материалы, попавшие в металл шва или между металлом шва и основным металлом. В процессе сварки используемый флюс может расплавиться и образовать шлак. Если шлак не будет удален правильно перед следующим проходом, он может застрять в сварном шве, что приведет к этому дефекту. Шлаковые включения ухудшают качество сварного шва и могут привести к разрушению под напряжением.

Искажение

Деформация – распространенный дефект сварных конструкций, характеризующийся изменением формы и размеров заготовки после сварки. Причиной этого является неравномерный нагрев и охлаждение сварного шва и окружающего его основного металла. Высокие локальные температуры во время сварки вызывают расширение нагретых участков. Когда металл остывает и сжимается, это может привести к деформации. Такие методы, как предварительный нагрев, контролируемое тепловложение и термообработка после сварки, могут помочь минимизировать искажения.

Отсутствие слияния

Непровар, также известный как холодный притир или холодное закрытие, представляет собой состояние, при котором сварной шов не может должным образом сплавиться с основным металлом или предыдущим сварным валиком. Этот дефект обычно возникает из-за недостаточного нагрева, неправильной процедуры сварки или загрязнения поверхности заготовки. Недостаточное проваривание ослабляет сустав и может привести к преждевременному выходу его из строя под нагрузкой.

Каждый из этих дефектов сварного шва требует тщательного осмотра и испытаний для выявления, а их предотвращение зависит от правильной процедуры сварки, квалифицированного мастерства и контроль качества меры.

Причины и устранение дефектов сварного шва

Дефекты сварки часто возникают по множеству причин, включая неправильные методы сварки, недостаточное нагревание, неправильную процедуру сварки и загрязнение поверхности. Чтобы смягчить эти последствия, можно использовать несколько средств.

- Пористость: Этот дефект может возникнуть из-за наличия загрязнений или влаги в сварочной атмосфере, неправильного защитного газа или высокой скорости сварки. Предотвращение этих причин, использование подходящего защитного газа, поддержание надлежащей скорости сварки и обеспечение чистоты сварочной среды могут помочь предотвратить пористость.

- Подрезание: Это вызвано чрезмерным подводом тепла, слишком высокой скоростью сварки или неправильным углом наклона электрода. Способы устранения включают контроль подвода тепла, поддержание подходящей скорости сварки и использование правильного угла электрода.

- Крекинг: Это может произойти из-за высокого остаточного напряжения, неправильной конструкции соединения или быстрого охлаждения. Предварительный нагрев шва, правильное проектирование шва и постепенное охлаждение могут быть эффективными средствами предотвращения растрескивания.

- Неполное проникновение: Это происходит, когда металл сварного шва не полностью проникает в соединение. Причинами могут быть низкий сварочный ток, высокая скорость перемещения или неправильная конструкция соединения. Чтобы исправить это, отрегулируйте сварочный ток и скорость перемещения и обеспечьте правильное совместное проектирование.

Понимание причин и способов устранения дефектов сварки имеет решающее значение для сохранения структурной целостности сварной конструкции. Надлежащее обучение методам сварки и мерам контроля качества может значительно снизить возникновение этих дефектов.

Виды сварочных дефектов

Трещины в сварных швах

Трещины — это серьезные дефекты сварки, которые могут поставить под угрозу прочность конструкции и привести к катастрофическим отказам. Они часто являются результатом высокого остаточного напряжения, неправильной конструкции соединения или быстрого охлаждения. Ежедневный визуальный осмотр, контроль цветной дефектоскопии и методы ультразвукового контроля могут помочь выявить и контролировать трещины в сварных швах.

Пористость и ее влияние

Пористость при сварке означает полости или пустоты, которые появляются внутри сварного шва из-за захвата газа. Этот дефект может существенно повлиять на прочность и долговечность сварного соединения.

- Структурная слабость: Пористость может привести к снижению структурной устойчивости, особенно при высоких нагрузках. Это связано с уменьшением эффективной площади поперечного сечения сварного шва.

- Подверженность коррозии: пористые сварные швы более склонны к коррозионному воздействию, поскольку крошечные отверстия создают идеальную среду для начала коррозии.

- Появление: Пористость может испортить сварной шов, сделав его неровным и непрофессиональным.

- Распространение трещин: Поры могут действовать как концентраторы напряжений, приводя к возникновению и распространению трещин.

Регулярный осмотр, правильные методы газовой защиты и правильные параметры сварки могут помочь избежать пористости и впоследствии обеспечить качество сварного шва.

Значение неполного слияния

Неполное проваривание — дефект сварки, при котором материал сварного шва не полностью сплавляется с основным металлом или предшествующим сварным валиком. Этот дефект может иметь серьезные последствия, в том числе:

- Целостность конструкции: Неполное проваривание ослабляет связь между материалом сварного шва и основным металлом, что серьезно снижает структурную прочность сварного соединения.

- Концентрация стресса: Нерасплавленные участки могут выступать в качестве точек концентрации напряжений в условиях нагрузки, что приводит к возникновению трещин.

- Инициирование коррозии: Области неполного провара могут стать местом возникновения коррозии, что может привести к преждевременному выходу из строя сварного узла.

- Эстетические проблемы: Неполное проваривание может привести к получению непривлекательных на вид сварных швов с неровной поверхностью.

Для предотвращения неполного проваривания необходимо обеспечить правильную подготовку соединения, соответствующие параметры сварки и грамотное качество. Регулярные проверки с использованием методов неразрушающего контроля (NDT), таких как ультразвуковой контроль или рентгенографическое исследование, имеют жизненно важное значение для обнаружения и устранения этого дефекта на ранней стадии.

Определение подрезов в сварных соединениях

Подрез – это дефект сварного шва, характеризующийся образованием канавок на кончиках сварного шва. Это происходит из-за чрезмерного тепловложения, высокой скорости сварки или неправильного угла наклона электродов. Это может уменьшить толщину поперечного сечения основного металла, что потенциально может привести к структурной слабости. Эффективный контроль нагрева и правильное использование электродов могут предотвратить этот дефект.

Понимание включения шлака в сварные швы

Шлаковые включения — это дефект сварки, при котором неметаллический твердый материал попадает внутрь сварного шва. Обычно это происходит, когда образовавшийся при сварке шлак не удаляется полностью до наложения следующего сварного валика. Это может серьезно повлиять на прочность и долговечность сварного шва. Правильная очистка между проходами сварки может помочь предотвратить этот дефект.

Распространенные внутренние дефекты сварки

Влияние неразрушающего контроля

Неразрушающий контроль (NDT) играет ключевую роль в обнаружении и устранении внутренних дефектов сварки. Он предоставляет набор методов, предназначенных для оценки целостности материалов, компонентов или конструкций без причинения ущерба. Ниже перечислены некоторые стандартные методы неразрушающего контроля, используемые при оценке дефектов сварки:

- Ультразвуковой контроль (UT): UT использует высокочастотные звуковые волны для обнаружения дефектов или изменений свойств материала. Он особенно эффективен для обнаружения подповерхностных дефектов.

- Радиографическое тестирование (РТ): RT использует рентгеновские лучи или гамма-лучи для получения изображения сварного шва на рентгенограмме. Это отличный метод для обнаружения как поверхностных, так и подповерхностных дефектов.

- Магнитопорошковое тестирование (МТ): MT используется для обнаружения поверхностных и приповерхностных дефектов. Он работает путем намагничивания проверяемой области, а затем нанесения частиц железа, которые притягиваются к областям с утечкой магнитного поля, указывая на неисправность.

- Пенетрантное тестирование жидкостью (PT): ПТ предполагает нанесение на поверхность детали жидкости с высокими характеристиками смачивания поверхности, которая проникает в поверхностные дефекты и вытягивается проявителем для выявления их наличия. В основном используется для цветных металлов и немагнитной стали.

Эти методы неразрушающего контроля играют решающую роль в обеспечении долговечности и безопасности сварных конструкций, позволяя на ранней стадии обнаруживать и устранять дефекты.

Важность ультразвукового контроля

Ультразвуковой контроль (УЗК) — это важнейший метод неразрушающего контроля в области сварки, предлагающий несколько ключевых преимуществ:

- Высокая чувствительность: UT может обнаружить больше мелких дефектов и более мелких деталей по сравнению с другими методами неразрушающего контроля, что делает его пригодным для критически важных применений, где даже самый крошечный дефект может привести к катастрофическому отказу.

- Измерение глубины: В отличие от методов контроля поверхности, UT может измерять глубину внутренних дефектов, обеспечивая полную картину целостности сварного шва.

- Неопасный: Он не использует ионизирующее излучение, что делает его безопасным для операторов и окружающей среды.

- Применимо к различным материалам: UT универсален и способен тестировать широкий спектр материалов — от металлов и пластиков до композитов.

- Результаты в реальном времени: UT обеспечивает немедленные результаты, что помогает быстро принимать решения и быстро устранять обнаруженные дефекты.

Решение проблемы неполного проникновения

Неполное проплавление — распространенный дефект сварки, при котором металл сварного шва не проникает на всю толщину соединения, оставляя незаплавленный участок. Это потенциально может поставить под угрозу структурную целостность сварного шва, делая его подверженным разрушению под напряжением или нагрузкой.

Для решения проблемы неполного проникновения можно использовать следующие стратегии:

- Правильные параметры сварки: Регулировка таких параметров, как сила тока, напряжение и скорость перемещения, может обеспечить прохождение сварного шва на всю толщину соединения.

- Правильный дизайн суставов: Использование конструкции соединения, допускающей полное проникновение, например, V-образного или U-образного соединения, может помочь смягчить эту проблему.

- Соответствующий выбор электрода: Крайне важно использовать правильный тип и размер электрода в зависимости от материала и толщины.

- Повышение навыков: Правильная подготовка и повышение квалификации сварщика могут значительно снизить вероятность неполного провара.

Наконец, методы неразрушающего контроля, такие как ультразвуковой контроль, могут быть высокоэффективными для раннего обнаружения и устранения таких дефектов, обеспечивая безопасность и долговечность сварных конструкций.

Обращение с неадекватным сварным швом

Недостаточное проваривание — дефект сварки, характеризующийся несварением металла шва с основным металлом или между последовательными слоями металла шва. Это возникает из-за таких факторов, как неправильный угол сварки, быстрое охлаждение или использование электрода неправильного размера или типа.

Чтобы справиться с неадекватным проваром сварного шва, можно применить следующие стратегии:

- Достаточное тепловыделение: Поддержание соответствующего уровня подвода тепла гарантирует, что слои металла достигнут подходящей температуры, что способствует эффективному плавлению.

- Правильный угол сварки: Регулировка угла наклона электрода или горелки для обеспечения равномерного распределения тепла по зоне сварки может предотвратить этот дефект.

- Правильный выбор электродов и обращение с ними: Использование электрода, подходящего для конкретного материала, типа и размера, а также обеспечение его правильного положения может улучшить сварку.

- Регулируемая скорость движения: Скорость движения влияет на то, как долго металл остается в расплавленном состоянии. Поддержание оптимальной скорости дает достаточно времени для правильного сплавления металла сварного шва с основным металлом.

- Обучение сварщиков: Повышение квалификации сварщика для работы с различными материалами, толщиной и положениями сварки может значительно снизить риск ненадлежащего сваривания.

Как и в случае с неполным проплавлением, методы неразрушающего контроля, такие как ультразвуковой контроль, могут способствовать раннему обнаружению и исправлению ненадлежащего провара, способствуя общему качеству и безопасности сварного изделия.

Исправление включения шлака в сварных соединениях

Включения шлака, распространенный дефект сварного шва, возникают, когда шлак, побочный продукт процесса сварки, попадает в металл сварного шва или между металлом сварного шва и основным металлом. Чтобы исправить и предотвратить включение шлака, можно реализовать следующие стратегии:

- Эффективное удаление шлака: Перед наложением последующих проходов крайне важно удалить остатки шлака с предыдущих швов. Этого можно достичь с помощью таких мер, как чистка проволочной щеткой или шлифовка.

- Соответствующая техника сварки: Выбор подходящей технологии сварки имеет решающее значение. Следует использовать методы, позволяющие легко удалять шлак, например стрингерные валики.

- Правильный угол электрода и скорость перемещения: Угол наклона электрода и скорость, с которой сварщик перемещает электрод, могут влиять на образование шлака. Правильный шаг и контроль скорости движения могут помочь обеспечить полное покрытие шлака и облегчить его удаление.

- Обучение сварщиков: Инвестиции в комплексное обучение сварщиков могут значительно снизить вероятность появления шлаковых включений. Сварщики должны уметь выявлять и устранять потенциальные проблемы, которые могут привести к включению шлака.

- Неразрушающий контроль: Как и другие дефекты, методы неразрушающего контроля, такие как радиографический контроль или магнитопорошковый контроль, могут помочь в раннем обнаружении шлаковых включений, что позволяет быстро принять корректирующие меры.

Соблюдая эти рекомендации, можно значительно снизить распространенность шлаковых включений в сварных соединениях, повысив общее качество, долговечность и безопасность сварного соединения.

Внешние дефекты сварки и их устранение

Подводные камни неправильных методов сварки

Неправильные методы сварки могут привести к появлению различных внешних дефектов, которые ставят под угрозу целостность, безопасность и эстетику конечной сварной конструкции. Эти дефекты можно условно разделить на следующие типы:

- Подрезание: Это происходит, когда металл сварного шва не заполняет канавку соединения, что приводит к образованию слабых участков, подверженных растрескиванию. Часто это происходит из-за чрезмерного тока или неправильного угла наклона электродов.

- Перекрытие: Этот дефект характеризуется выступанием металла сварного шва над вершиной или корнем шва. Обычно это результат низкой скорости перемещения или неправильного угла электрода.

- Брызги: Это разбросанные капли затвердевшего сварного шва на поверхности материала. Разбрызгивание может быть вызвано чрезмерным током, неправильным электродом или проблемами с защитным газом.

- Дуговые удары: Это локализованные области перегрева, вызванные дугой за пределами предполагаемой зоны сварки, что может привести к потенциальным точкам напряжения и растрескиванию.

Каждую из этих ловушек можно смягчить или избежать, применяя правильные методы и параметры сварки, используя соответствующее оборудование и обеспечивая надлежащую подготовку и обучение сварочного персонала. Обеспечение соблюдения этих факторов может значительно улучшить качество и безопасность сварки.

Проверка области сварного шва на наличие дефектов

Проведение тщательного обследования области сварного шва на наличие дефектов является важным шагом в обеспечении целостности и безопасности сварного соединения. Этот процесс включает визуальный осмотр, разрушающие и неразрушающие испытания.

- Визуальный осмотр: Это самый простой и распространенный метод. Он включает в себя проверку сварной конструкции на наличие видимых дефектов, таких как трещины, неровности поверхности, изменение цвета и несоответствия по размеру и форме.

- Разрушительные испытания: Они включают в себя тестирование образцов сварных швов до отказа для оценки их производительности в различных условиях. Примеры включают испытания на растяжение, испытания на изгиб и испытания на твердость.

- Неразрушающие испытания: Эти методы используются для обнаружения внутренних и поверхностных дефектов без повреждения сварного изделия. Они включают магнитопорошковый контроль, капиллярный контроль, ультразвуковой контроль и радиографический контроль.

Каждый из этих методов дает различную информацию о качестве сварного шва, а вместе они дают полную картину целостности сварного соединения. Поэтому важно применять комбинацию этих методов в процессе проверки, чтобы обеспечить выявление и эффективное решение всех потенциальных проблем.

Предотвращение распространенных типов дефектов сварки

Предотвращение распространенных типов дефектов сварки требует всестороннего понимания процесса сварки, пристального внимания к деталям, а также регулярных проверок и технического обслуживания.

- Пористость: Чтобы избежать пористости, необходимо тщательно контролировать сварочную атмосферу. Убедитесь, что в зоне сварки нет загрязнений, таких как влага, ржавчина, масло и грязь. Использование правильной смеси защитного газа также может помочь уменьшить пористость.

- Подрезание: Чтобы предотвратить подрезание, важно использовать правильную технику сварки с соответствующей скоростью перемещения и настройкой тока. Правильные углы электродов также могут помочь снизить вероятность подреза.

- Неполное проникновение: Этого можно избежать, если использовать правильную процедуру сварки в зависимости от толщины и типа материала, а также правильный размер электрода.

- Отсутствие слияния: Обеспечение надлежащей подготовки и очистки основного металла, использование правильного подвода тепла и поддержание соответствующей скорости перемещения могут помочь предотвратить непровар.

- Крекинг: Растрескивание можно предотвратить, контролируя погонную теплоту при сварке, при необходимости предварительно нагревая материал и обеспечивая надлежащее охлаждение после сварки.

Применяя эти профилактические меры и регулярно проверяя места сварки на наличие дефектов, сварщики могут значительно улучшить качество и целостность своих сварных соединений.

Проблемы неправильной сварки

Неправильная сварка создает серьезные проблемы, которые могут привести к тяжелым последствиям. Эти проблемы включают проблемы структурной целостности, угрозы безопасности и финансовые последствия.

- Целостность конструкции: Неправильно сформированные сварные швы могут привести к ослаблению структурных соединений, которые могут выйти из строя под нагрузкой, что потенциально может привести к катастрофическим разрушениям конструкций, транспортных средств или механизмов.

- Угрозы безопасности: Дефекты сварки также могут создавать угрозу безопасности. Дефекты, такие как трещины или неполное сваривание, могут привести к внезапному и неожиданному выходу оборудования из строя, что может привести к травмам операторов и окружающих.

- Финансовые последствия: Затраты, связанные с обнаружением, устранением и предотвращением дефектов, могут быть значительными, что влияет на бюджет и сроки проекта. Более того, отзыв продукции или судебные иски об ответственности из-за отказа оборудования могут иметь серьезные финансовые последствия.

По сути, важность правильных методов сварки невозможно переоценить, учитывая потенциальные проблемы и риски, связанные с неправильной сваркой.

Борьба с нарушениями сварки

Решение проблем с несплошностями сварных швов предполагает системный подход. Сначала определите тип несплошности, используя методы неразрушающего контроля. Оцените серьезность и определите, находится ли она в допустимых пределах. В противном случае примите меры по исправлению положения, такие как шлифовка или скалывание и повторная сварка. В некоторых случаях может потребоваться термическая обработка. Наконец, повторите проверку, чтобы обеспечить эффективное решение. Этот процесс обеспечивает структурную целостность и безопасность сварных конструкций.

Часто задаваемые вопросы

Вопрос: Каковы распространенные дефекты сварки?

Ответ: Распространенными дефектами сварки являются дефекты, возникающие в процессе сварки, такие как пористость, трещины, неполное проваривание и деформация.

Вопрос: Что вызывает дефекты сварки?

Ответ: Дефекты сварки могут возникнуть из-за различных факторов, включая неправильные схемы сварки, неправильные параметры сварки, плохую подготовку к сварке и недостаточное количество защитного газа.

Вопрос: Как можно устранить пористость сварных швов?

Ответ: Пористость сварных швов можно устранить, обеспечив надлежащую очистку основного металла, используя правильный защитный газ и отрегулировав параметры сварки, чтобы предотвратить чрезмерное удержание газа.

Вопрос: Какие типы трещин могут появиться в сварных швах?

Ответ: Типы трещин, которые могут появиться в сварных швах, включают холодные трещины, горячие трещины и повреждения под напряжением, которые могут возникнуть из-за быстрого охлаждения, водородного охрупчивания и чрезмерных остаточных напряжений.

Вопрос: Как предотвратить неполное проваривание сварных швов?

Ответ: Неполное проваривание сварных швов можно предотвратить, используя правильные методы сварки, гарантируя адекватное тепловложение и выбирая соответствующий присадочный металл, способствующий сплавлению между основным и присадочным металлами.

Вопрос: Какие стандартные методы сварки могут привести к дефектам сварного шва?

Ответ: К распространенным методам сварки, которые могут привести к дефектам сварного шва, относятся дуговая сварка, МИГ-сварка, сварка TIG, сварка под флюсом и лазерная сварка.

Вопрос: Каковы типичные причины возникновения дефектов в сварочной ванне?

Ответ: Дефекты в сварочной ванне могут быть связаны с такими факторами, как чрезмерное тепловложение, неправильное обращение с электродом, недостаточная защита и недостаточное напыление присадочного металла.

Вопрос: Как можно уменьшить поверхностные дефекты сварных швов?

Ответ: Поверхностные дефекты сварных швов можно уменьшить, контролируя параметры сварки, используя надлежащие методы очистки и подготовки, а также применяя подходящие технологии сварки, такие как газовая дуговая сварка.

Вопрос: Каковы последствия плохого качества сварки?

Ответ: Плохое качество сварки может привести к структурной слабости, повышенной склонности к отказам, ухудшению механических свойств и необходимости дорогостоящей доработки или ремонта.

Вопрос: Как можно обнаружить и проверить дефекты сварки?

Ответ: Дефекты сварки можно обнаружить и проверить с помощью различных методов неразрушающего контроля, включая визуальный осмотр, рентгенографию, ультразвуковой контроль и контроль цветной дефектоскопии, чтобы гарантировать целостность сварного шва.

Рекомендации

- Руководство SLV по дефектам сварки (https://slv.co.id/7-common-welding-defects-causes-remedies/): В этом руководстве рассматриваются семь наиболее распространенных дефектов сварки, а также их причины и способы устранения, такие как сварные трещины и пористость.

- Блог RapidDirect о дефектах сварки (https://www.rapiddirect.com/blog/types-of-welding-defects/): В этом сообщении блога рассматриваются 16 типов дефектов сварки и их причины, такие как холодные трещины из-за плохой гибкости или загрязнения основных металлов.

- Статья Fractory о дефектах сварки (https://fractory.com/welding-defects-types-causes-prevention/): В этой статье объясняются распространенные причины дефектов сварки, связанные с неправильными схемами сварки, выбором материала, навыками и настройками машины.

- Обсуждение на Quora дефектов сварки (https://www.quora.com/What-are-welding-defects): В этой теме представлен обзор распространенных дефектов сварки, включая пористость, непровар, неполное проплавление, трещины и деформацию.

- Руководство WeldFabWorld по дефектам сварки (https://www.weldfabworld.com/welding-defects/): В этом руководстве подробно описаны типы сварочных трещин и предложены меры по их устранению, такие как изменение сварочного тока и скорости движения.

- Статья TechnoWeld о дефектах сварки (https://technoweld.com.au/2019/11/13/the-most-common-welding-defects-causes-and-remedies/): В этом источнике рассматриваются различные виды дефектов сварки, такие как включения, непровары, пористость, подрезы, недоливы, трещины и многое другое.

- Определение сварочных дефектов AllGas (https://allgas.us/b/what-are-welding-defects–types-causes-and-remedies): В данном источнике дефект сварки определяется как любое отклонение размеров и формы данной металлоконструкции относительно технических и конструктивных требований.

- Обзор Верна Льюиса о дефектах сварки (https://vernlewis.com/common-welding-defects/): В этом обзоре выявляются распространенные дефекты сварки, такие как шлаковые включения, неполное проплавление и неполное проваривание.

- Статья OMS о дефектах сварки (https://www.omsmeasure.com/blog/weldingdefects): В статье обсуждается, как большой зазор шва, малые торцы корня или высокое тепловложение могут стать причиной дефектов сварки, приводящих к эрозии и коррозии.

- Руководство инженера-сварщика по дефектам сварки (https://weldingengineer.org/welding-defects-types-causes-and-prevention/): В этом руководстве подробно рассматриваются различные типы дефектов сварки, их причины и эффективные стратегии предотвращения.