Экструзия мастербатча Это важнейший процесс в индустрии пластмасс, обеспечивающий яркие и стойкие цвета пластиковых изделий. Используя высококачественные цветные маточные смеси в процессе экструзии, производители могут добиться равномерного распределения цвета, тем самым повышая визуальную привлекательность конечной продукции. Это, в сочетании с долговечностью и термостойкостью, обеспечиваемыми маточными смесями, обеспечивает превосходное решение для применения пластмасс в различных отраслях промышленности. Будь то упаковочные материалы, потребительские товары или автомобильные компоненты, наш экструдер Masterbatch гарантирует точность и качество каждой партии.

Понимание процесса экструзии цветной маточной смеси

источник изображения: https://www.njjyextrusion.com/

Изучение компонентов и функций экструдеров

Экструдер — это сложное оборудование, состоящее из нескольких основных компонентов, которые работают синергетически, облегчая процесс экструзии.

- Хоппер: Сюда загружается сырье (в данном случае цветные маточные смеси). Бункер подает материалы в цилиндр экструдера.

- Ствол: Ствол – это то место, где происходит фактическая экструзия. Обычно его нагревают, что позволяет материалам стать гибкими и готовыми к экструзии.

- Винт: Расположенный внутри ствола винт вращается, проталкивая материалы вперед через ствол. Вращение также создает трение, способствуя нагреву и смешиванию материалов.

- Умереть: Матрица придает окончательную форму экструдированным материалам. Расплавленный пластик проталкивается через игральные кости и, остывая, сохраняет форму кубиков.

- Нагреватель: Нагреватель гарантирует, что в цилиндре сохраняется оптимальная температура для экструзии, поддерживая постоянный уровень тепла на протяжении всего процесса.

- Панель управления: Это мозг экструдера, позволяющий операторам контролировать различные параметры, такие как температура, скорость вращения шнека и производительность.

Каждый из этих компонентов играет жизненно важную роль в процессе экструзии, обеспечивая точные, высококачественные и стабильные результаты при производстве цветных маточных смесей.

Оптимизация сырья для производства цветных мастербатчей

При производстве цветных маточных смесей оптимизация сырья имеет первостепенное значение для достижения желаемого качества и эффективности. Во-первых, решающее значение имеет выбор пигментов и носителей. Морилки должны обладать отличными дисперсионными характеристиками, термостойкостью и колеровочной способностью. Несоответствие между краской и полимером может привести к таким проблемам, как плохая стойкость цвета, ухудшение физических свойств и дефекты конечного продукта. Во-вторых, материал носителя должен быть совместим с полимером конечного использования и иметь подходящие свойства текучести расплава.

Более того, использование соответствующих добавок может улучшить характеристики и свойства маточной смеси. Например, УФ-стабилизаторы могут защитить цвет от выцветания под воздействием солнечного света, а антиоксиданты могут предотвратить разрушение во время обработки.

Кроме того, следует тщательно контролировать и контролировать влажность сырья. Чрезмерная влажность может привести к таким проблемам, как появление пузырей и пустот в конечном продукте, снижая его качество и эстетическую привлекательность. Поэтому материалы должны быть тщательно высушены перед помещением в бункер.

Правильное хранение сырья также имеет решающее значение для предотвращения загрязнения, разложения и преждевременных реакций. Их следует хранить в прохладном, сухом месте, вдали от прямых солнечных лучей и влаги.

В заключение, оптимизация сырья — это не только выбор высококачественных ингредиентов, но и тщательное обращение, хранение и обработка, чтобы обеспечить максимально возможный результат при производстве цветных маточных смесей.

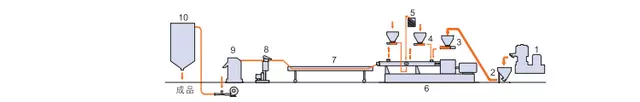

Освоение производственной линии по составлению цветных маточных смесей

Производственная линия для составления цветных маточных смесей, несмотря на свою сложность, может быть освоена при четком понимании происходящих процессов и пристальном внимании к деталям. Процесс начинается с точной дозировки сырья, что имеет решающее значение для достижения желаемого цвета и свойств. Этому часто способствуют системы с компьютерным управлением, которые обеспечивают точность и повторяемость.

Фаза смешивания или смешивания, часто выполняемая в высокоскоростных миксерах, обеспечивает однородность пигментов, носителя и добавок. Предварительно смешанный материал затем проходит через экструдер для смешивания, где он подвергается нагреву и сдвигу, что приводит к диспергированию и капсулированию частиц пигмента в смоле-носителе.

Последующее охлаждение и гранулирование дают конечную маточную смесь. Однако на этом процесс не заканчивается. Строгий контроль качества имеет решающее значение, включая тестирование таких параметров, как точность цветопередачи, качество дисперсии и физические свойства.

Освоив эти этапы, производители могут производить высококачественные цветные маточные смеси, отвечающие разнообразным потребностям своих клиентов. Это свидетельство достижений в области полимерных технологий и неустанного стремления к совершенству в индустрии пластмасс.

Гранулирование стренги с водяным охлаждением: важный этап экструзии цветной маточной смеси

Гранулирование стренги с водяным охлаждением (WCSP) является ключевым этапом процесса экструзии цветной маточной смеси. Этот метод охлаждает и разрезает экструдированные пряди на гранулы одинакового размера, которые необходимы для следующих этапов производства. WCSP особенно эффективен благодаря высокой эффективности охлаждения и стабильной форме и размеру гранул. Во время WCSP пряди выходят из экструдера и проходят через водяную баню для быстрого охлаждения, гарантируя стабильность цветной маточной смеси. Затем их направляют в гранулятор, где нарезают на отрезки точной длины. Сочетание охлаждения и гранулирования гарантирует сохранение цвета, однородности и оптимальных физических свойств конечного продукта. Таким образом, WCSP — это не просто шаг, а важный элемент обеспечения высокого качества цветных маточных смесей.

Обеспечение качества и стабильности при производстве пеллет

Обеспечение качества является обязательным аспектом производства пеллет. Все начинается с тщательного отбора сырья, обеспечения его чистоты, однородности и пригодности для получения желаемого конечного продукта. После этого точность параметров процесса, включая температуру, давление и скорость охлаждения, имеет решающее значение, поскольку любое отклонение может повлиять на физические свойства, постоянство цвета и общее качество гранул. Для повышения точности обычно используются автоматизированные системы управления, регулирующие эти параметры и обеспечивающие их согласованность на протяжении всего производства.

Помимо производственного процесса, строгие испытания образуют последнюю линию защиты в обеспечении качества. Каждая партия пеллет проходит ряд тестов, включая подбор цвета, дисперсионный анализ и оценку физических свойств. Эти тесты подтверждают, что снимки не только соответствуют эстетическим требованиям, но и работают должным образом в реальных условиях. Стоит отметить, что достижение единообразия партии за партией — это не удача, а результат хорошо продуманного и контролируемого производственного процесса. Таким образом, в мире производства пеллет качество и стабильность действительно являются краеугольными камнями успеха.

Выбор подходящего экструдера для мастербатча цвета

Понимание роли двухшнековых экструдеров в производстве цветных мастербатчей

Двухшнековые экструдеры играют ключевую роль в производстве цветных маточных смесей, выступая в качестве рабочей лошадки в процессе компаундирования. Эти машины работают по принципу объемного вытеснения, используя два взаимодействующих шнека для эффективного смешивания, плавления и перекачки сырья. Конструкция и конфигурация шнека могут быть адаптированы для конкретных задач, будь то равномерное распределение красителей по полимеру, обеспечение максимальной дисперсии или улучшение совместимости различных материалов.

Двухшнековые экструдеры имеют ряд преимуществ перед одношнековыми аналогами. Во-первых, они обеспечивают превосходные возможности смешивания, что имеет решающее значение для достижения равномерного распределения цвета в маточной смеси. Кроме того, их высокие скорости сдвига способствуют расщеплению и диспергированию пигментов и добавок, что приводит к получению маточных смесей с исключительной интенсивностью и консистенцией цвета.

Кроме того, двухшнековые экструдеры обеспечивают более высокую степень контроля процесса, позволяя производителям оптимизировать такие параметры, как температура и давление, в соответствии с конкретными требованиями каждой цветовой мастер-партии. Это приводит к более эффективному процессу с меньшим количеством несоответствий и более высокому качеству конечного продукта.

В заключение отметим, что использование двухшнековых экструдеров при производстве цветных маточных смесей — это не просто выбор, а необходимость, обусловленная требованием к качеству, постоянству и эффективности производственного процесса.

Факторы, которые следует учитывать при выборе идеальной системы гранулирования

При выборе идеальной системы гранулирования для вашей производственной линии необходимо учитывать несколько факторов:

- Тип материала: Природа гранулируемого материала существенно влияет на выбор системы гранулирования. Различные материалы имеют разные свойства и требуют дальнейшей обработки в процессе гранулирования.

- Объем производства: Масштаб вашей деятельности также имеет значение. Для крупномасштабного производства необходима высокопроизводительная система гранулирования, тогда как для мелкомасштабных процессов может потребоваться более компактная и эффективная установка.

- Требование к качеству: Требуемое качество конечных окатышей также влияет на выбор системы гранулирования. Конкретные системы могут обеспечить превосходный контроль над размером, формой и консистенцией гранул, что может иметь решающее значение для конкретных применений.

- Расходы: Следует учитывать общую стоимость, которая включает первоначальные инвестиции, эксплуатационные расходы и затраты на техническое обслуживание. Хотя более дорогая система может обеспечить превосходную производительность, она должна быть оправдана прогнозируемой окупаемостью инвестиций.

- Энергоэффективность: В современном мире, где заботятся об устойчивом развитии, энергоэффективность системы гранулирования является решающим фактором. Системы, потребляющие меньше энергии, не только снизят эксплуатационные расходы, но и минимизируют воздействие на окружающую среду.

- Простота эксплуатации и обслуживания: Система, которая проста в эксплуатации и обслуживании, может значительно сократить время простоев и трудозатраты, тем самым повышая общую эффективность производственного процесса.

Помните, что правильная система гранулирования может повысить эффективность вашей производственной линии, улучшить качество конечного продукта и, в конечном итоге, увеличить вашу прибыль.

Оптимизация эффективности производства с помощью новейшего экструзионного оборудования

Последние достижения в области экструзионного оборудования в значительной степени способствовали оптимизации эффективности производства. Современные технологии способствовали разработке инновационного экструзионного оборудования, способного выдерживать большие объемы производства, сохраняя при этом исключительное качество и стабильность процесса гранулирования. Примечательно, что появление систем с компьютерным управлением позволило точно регулировать критические параметры, такие как температура и давление, тем самым обеспечивая оптимальную производительность и сокращая потери. Кроме того, современное экструзионное оборудование спроектировано с учетом энергоэффективности, сводя к минимуму эксплуатационные расходы и воздействие на окружающую среду. Кроме того, характерной особенностью этих машин является простота эксплуатации и обслуживания благодаря удобным интерфейсам и прочной конструкции, которые в совокупности сокращают время простоя и затраты на рабочую силу. Инвестирование в новейшее экструзионное оборудование — это стратегический шаг, который может значительно повысить эффективность и прибыльность вашего производственного процесса.

Повышение производительности цветной маточной смеси

Важность добавок и диспергаторов в рецептуре цветной маточной смеси

Добавки и диспергаторы играют ключевую роль в рецептуре цветной маточной смеси, существенно влияя на эксплуатационные характеристики конечного продукта. Добавки, такие как УФ-стабилизаторы, антиоксиданты и антипирены, придают цветной маточной смеси повышенную функциональность и долговечность. Они повышают устойчивость к факторам окружающей среды, тем самым продлевая яркость цвета и общий срок службы продукта.

С другой стороны, диспергаторы обеспечивают равномерную дисперсию пигментов внутри пластиковой матрицы, что имеет решающее значение для достижения однородного цвета и качества. Они действуют за счет уменьшения межфазного натяжения между частицами пигмента и пластиком, способствуя более равномерному распределению. Это повышает не только эстетическую привлекательность конечного продукта, но и его физические свойства, поскольку неравномерное распределение пигмента может привести к появлению слабых мест в конечном продукте.

По сути, разумный выбор и использование добавок и диспергаторов является важнейшим шагом при составлении рецептуры цветной маточной смеси, который напрямую влияет на качество, характеристики и признание продукта на рынке. Поэтому производителям необходимо хорошо понимать эти компоненты и их взаимодействие с различными типами пластиков и пигментов.

Исследование высококачественных пигментов и наполнителей для производства превосходных цветных мастербатчей

Высококачественные пигменты и наполнители являются неотъемлемой частью производства превосходных цветных маточных смесей. Когда дело доходит до пятен, выбор часто основывается на таких свойствах, как интенсивность цвета, термостойкость, светостойкость и устойчивость к атмосферным воздействиям. Органические пигменты, хотя и предлагают яркие и яркие цвета, могут не обладать термостабильностью и устойчивостью к атмосферным воздействиям по сравнению со своими неорганическими аналогами. Неорганические пигменты, хотя и ограничены в цветовой гамме, обычно обладают превосходной устойчивостью к теплу и атмосферным воздействиям. Главное — найти баланс между яркостью цвета и долговечностью.

С другой стороны, наполнители выполняют множество функций при производстве цветных маточных смесей. Они не только способствуют экономической эффективности, но также могут улучшить определенные физические свойства конечного продукта. Например, минеральные наполнители, такие как карбонат кальция или тальк, могут повысить стабильность размеров и термостойкость конечного продукта. Однако важно отметить, что чрезмерное использование наполнителей может привести к ухудшению общего качества продукта, вызывая такие проблемы, как снижение прочности на разрыв и ударопрочности. Поэтому хорошо продуманная и сбалансированная формула необходима для оптимизации как затрат, так и производительности.

В свете вышесказанного становится ясно, что выбор пигментов и наполнителей напрямую влияет на качество и эксплуатационные характеристики цветных маточных смесей. Поэтому производители должны инвестировать время и ресурсы в поиск и поиск высококачественного сырья, поскольку это основополагающий шаг в производстве превосходных цветных мастербатчей, которые отвечают рыночному спросу и выделяются среди конкурентов.

Настройка функциональных маточных смесей для конкретных применений пластмасс

Настройка функциональных мастербатчей для конкретных применений требует глубокого понимания требований конечного использования пластикового продукта. Уникальные свойства пластика, такие как его термостойкость, светостойкость, химическая стойкость и технологичность, определяют тип и количество добавок, которые следует включать в маточную смесь. Например, если требуется высокая термостойкость, можно использовать маточную смесь, в состав которой входят термостабилизаторы и антипирены. Между тем, для продукта, которому требуется превосходная стойкость цвета, потребуется маточная смесь, содержащая высококачественные пигменты и УФ-стабилизаторы.

Необходимо также учитывать метод обработки пластика, поскольку он может повлиять на дисперсию добавок внутри полимерной матрицы. Различные методы обработки, будь то экструзия, литье под давлением или выдувное формование, по-разному влияют на дисперсию и характеристики маточной смеси. Поэтому производители должны тесно сотрудничать со своими клиентами, чтобы понять точные условия применения и обработки, чтобы соответствующим образом адаптировать состав маточной смеси.

Настройка функциональных мастербатчей не является универсальным подходом. Это требует технических знаний, обширных знаний о пластмассах и добавках, а также тесного сотрудничества с клиентами. Инвестируя в этот процесс индивидуализации, производители могут гарантировать, что их маточные смеси красителей и добавок не только соответствуют ожиданиям клиентов, но и превосходят их, обеспечивая им конкурентное преимущество на все более требовательном и разнообразном рынке пластмасс.

Оптимизация экструзии цветных мастербатчей

Поддержание точности и постоянства при производстве цветных мастербатчей

В процессе производства цветной маточной смеси первостепенное значение имеет достижение точности и постоянства. Качество конечного продукта во многом зависит от точности цветовой рецептуры и равномерного распределения пигментов внутри полимерной матрицы. Небольшое отклонение в концентрации пигмента или плохая дисперсия могут существенно изменить эстетические и функциональные свойства конечного пластикового изделия.

Для обеспечения точности используются передовые технологии подбора цветов, такие как спектрофотометр. Эти инструменты измеряют цветовые свойства образца при различных условиях освещения, что позволяет производителям точно подобрать желаемый цвет. Затем рецептура тестируется и при необходимости корректируется до тех пор, пока не будут достигнуты точные цветовые характеристики.

Стабильность производства цветных мастербатчей поддерживается благодаря строгим процессам контроля качества. Каждая партия тщательно проверяется и тестируется, чтобы гарантировать соответствие цвета, физических свойств и требований к обработке. Регулярное техническое обслуживание и калибровка оборудования также имеют решающее значение для обеспечения стабильного производства. Отдавая приоритет точности и постоянству, производители могут поставлять высококачественные цветные маточные смеси, точно отвечающие потребностям своих клиентов.

Улучшение дисперсии пигментов и добавок для равномерного распределения цвета

Улучшение дисперсии пигментов и добавок при производстве цветных маточных смесей является важным шагом на пути к достижению равномерного распределения цвета. Использование смесителей с высокой скоростью сдвига и методов интенсивного смешивания в расплаве может помочь очистить частицы пигмента, способствуя равномерному распределению внутри полимерной матрицы. Более того, включение диспергаторов или добавок, улучшающих совместимость, может улучшить сродство между пигментом и полимером, способствуя лучшему диспергированию. Крайне важно оптимизировать условия обработки, такие как температура и время смешивания, чтобы предотвратить агломерацию пигмента и обеспечить гомогенную смесь. Используя эти стратегии, производители могут улучшить качество дисперсии, что приведет к равномерному распределению цвета в конечном пластиковом изделии, отвечающему точным цветовым характеристикам и эстетическим требованиям клиентов.

Максимизация эксплуатационной эффективности экструдеров для цветных мастербатчей

Максимизация эксплуатационной эффективности экструдеров для цветных мастербатчей имеет решающее значение для достижения высококачественных результатов и поддержания производительности. Оптимизация машины начинается с точной калибровки. Необходимо соблюдать протоколы регулярного технического обслуживания, такие как очистка и замена изношенных деталей, чтобы предотвратить простои машины и обеспечить долговечность оборудования. Кроме того, использование интеллектуальных систем управления технологическими процессами может значительно повысить эффективность работы. Эти системы предоставляют информацию о производительности машины в режиме реального времени, способствуя своевременной корректировке и гарантируя, что производство останется в пределах заданных параметров. Очень важно обучить операторов оперативно и эффективно корректировать любые несоответствия. Используя эти стратегии, производители могут повысить эффективность своих экструдеров для цветных мастербатчей, тем самым повышая производительность и сокращая отходы.

Свяжитесь с Nanjing Jieya для получения экспертных решений для экструдеров для цветных мастербатчей

Получите профессиональное руководство по процессу производства цветных мастербатчей

В Nanjing Jieya мы предоставляем экспертные решения по производству цветных маточных смесей, адаптированные к вашим уникальным производственным требованиям. Благодаря нашим техническим знаниям, отраслевому опыту и приверженности инновациям мы помогаем производителям внедрять передовые методы производства цветных мастербатчей. Наша команда хорошо разбирается в решении проблем, связанных с пигментацией, дисперсией и эффективностью оборудования, гарантируя вам достижение результатов высочайшего качества. Мы предлагаем комплексное руководство и поддержку, от первоначальной консультации и выбора машины до установки, эксплуатации и технического обслуживания. Свяжитесь с нами сегодня, чтобы произвести революцию в процессе производства цветных мастербатчей и получить конкурентное преимущество на рынке.

Изучение индивидуальных решений для экструзии и гранулирования цветных мастербатчей

В Nanjing Jieya мы специализируемся на предоставлении индивидуальных решений для экструзии и гранулирования цветных маточных смесей. Признавая, что у каждого производителя есть уникальные эксплуатационные задачи и производственные требования, мы уделяем особое внимание предоставлению индивидуальных решений, соответствующих вашим конкретным требованиям. Мы предлагаем широкий выбор высокопроизводительных экструдеров, каждый из которых предназначен для различных производственных сценариев и решения различных задач по пигментации. В сочетании с нашими передовыми системами гранулирования мы обеспечиваем бесперебойный производственный процесс и высококачественную продукцию. Вы можете рассчитывать на нас в плане постоянных инноваций, технического мастерства и непоколебимой приверженности вашему производственному успеху. Повысьте эффективность производства и качество продукции, сотрудничая с Nanjing Jieya, надежным именем в области экструзии цветных маточных смесей и решений для гранулирования.

Рекомендации

- Кейя Твин Винт: на веб-сайте производителя представлена подробная информация об экструдере для цветной маточной смеси, подчеркивающая его способность обрабатывать большие объемы материала и поддерживать постоянное соотношение смешивания.

- УСЕОН: USEON разрабатывает экструдеры для цветных мастербатчей, предоставляя подробные спецификации и области применения в соответствии с различными потребностями в производительности, формулами и конечными применениями.

- Корова Экструзия: В этом источнике обсуждается широкое применение Color Masterbatch в различных смолах для производства цветных волокон, одежды, повседневного пластика и многого другого.

- Прямая промышленность: В этом отраслевом справочнике представлена информация о различных производителях, предлагающих экструдеры для маточных смесей, в том числе те, которые специально разработаны для окраски полимеров.

- ЧУАНБО Экструзия: на сайте рассказывается о том, как их экструдер специально разработан для цветных маточных смесей и некоторых функциональных маточных смесей, а также подробно описан процесс компаундирования и линии гранулирования прядей для цвета.

- Хайси Экструзия: Компания Haisi Extrusion предлагает высококачественные двухшнековые экструдеры с сонаправленным вращением и двухступенчатые экструдеры для компаундирования для экструзии маточных смесей наполнителей/красителей.

- Лейстриц: В этой брошюре в формате PDF подробно рассматриваются преимущества использования двухшнековых экструдеров с сонаправленным вращением при производстве маточной смеси, при этом особое внимание уделяется качеству диспергирования.

- Средняя статья: В этом сообщении блога обсуждается система смешивания и экструзии маточной смеси компании Nanjing KY Chemical Machinery Co., Ltd., подчеркивая ее пригодность для производства маточной смеси.

- Коуэлл Экструзия: На сайте представлена информация о применении маточной смеси при обработке пластиковой пленки, тканых мешков, хозяйственных пакетов, мешков для мусора, упаковочных лент, полых изделий, труб, листов, инъекций и т. д.

- НаукаПрямой: В этом академическом источнике представлен обзор маточной смеси, обсуждается ее состав, типы и использование в различных отраслях. Он также углубляется в производственный процесс, включая роль экструзии.

Часто задаваемые вопросы (FAQ)

Вопрос: Что такое двухшнековый экструдер?

Ответ: Двухшнековый экструдер — это тип экструзионной машины, используемой для производства цветной маточной смеси. Он состоит из двух взаимозацепляющихся шнеков внутри цилиндра для облегчения смешивания и гранулирования материалов маточной смеси.

Вопрос: Каковы основные компоненты экструдера цветной маточной смеси?

A: Основные компоненты экструдера цветной маточной смеси включают в себя питатель, двухшнековый экструдер и линию по производству гранул цветной маточной смеси. Кроме того, поставщик экструдера может предоставить сопутствующие компоненты, такие как шнеки и цилиндры, подходящие для конкретного применения.

Вопрос: Как работает экструдер цветной маточной смеси?

Ответ: Принцип работы экструдера цветной маточной смеси заключается в плавлении уникальных цветных пигментов или красителей внутри двухшнекового экструдера. Технология экструзии и основные элементы машины позволяют создавать гранулы маточной смеси однородного цвета в соответствии с желаемыми выходными характеристиками.

Вопрос: Каковы преимущества использования высококачественного экструдера для цветной маточной смеси?

Ответ: Использование высококачественного экструдера для цветной маточной смеси обеспечивает эффективное и точное смешивание цветов, гранулирование и гранулирование для использования в производстве пластмасс. Он также обеспечивает надежность в достижении равномерного распределения цвета и качества конечного продукта.

Вопрос: Где я могу найти надежного поставщика оборудования для экструзии цветных мастербатчей?

О: Вы можете найти надежного поставщика оборудования для экструзии цветных мастербатчей, связавшись с компанией Machinery Co., расположенной в провинции Цзянсу, или изучив соответствующие посты и отраслевые ресурсы по экструзионной технологии.

Вопрос: Какова роль конического двухшнекового шнека в процессе экструзии цветной маточной смеси?

Ответ: Конический двойной шнек в процессе экструзии цветной маточной смеси облегчает улучшенное смешивание, плавление и транспортировку материалов, тем самым способствуя улучшению однородности цвета и дисперсии внутри маточной смеси.

Вопрос: Почему маточная смесь наполнителя обычно используется при производстве пластмасс?

Ответ: Маточная смесь наполнителя обычно используется в производстве пластмасс для улучшения механических свойств, технологических характеристик и экономической эффективности конечных пластиковых изделий. Это позволяет эффективно использовать сырье и повышает качество продукции.

Вопрос: Какие факторы следует учитывать при производстве цветной маточной смеси?

Ответ: При производстве цветных маточных смесей необходимо тщательно учитывать такие факторы, как температура плавления, выбор пигмента или красителя, контроль температуры экструзии, а также конструкция шнека и цилиндра, чтобы обеспечить желаемые цветовые свойства и стабильность обработки.

Вопрос: Каковы важные факторы при выборе подходящего экструдера для компаундирования цветной маточной смеси?

Ответ: Критические факторы при выборе подходящего экструдера для смешивания цветной маточной смеси включают конкретные требования к цвету, производственную мощность, характеристики сырья и способность машины обеспечивать стабильное качество цветной маточной смеси.

Вопрос: Как я могу узнать больше о технологии экструзии цветной маточной смеси и связанных темах?

О: Вы можете узнать больше о технологии экструзии цветной маточной смеси и связанных с ней темах, изучив отраслевые ресурсы, включая введение в экструдер и технические публикации, а также связавшись с экспертами по производству и применению цветной маточной смеси.