В материаловедении и инженерии твердость является фундаментальным свойством, которое описывает способность материала сопротивляться деформации или проникновению другого объекта. Твердость является важнейшим параметром при проектировании и выборе материалов для различных технологических применений, от строительства и производства до аэрокосмической и биомедицинской техники. Для точного измерения и сравнения твердости были разработаны различные методы испытаний, каждый из которых имеет свои уникальные преимущества и ограничения.

Определение твердости

Твердость — это механическое свойство, которое описывает устойчивость материала к пластической деформации или проникновению другого объекта. Приложенная сила, такая как нажатие острого кончика или удар тяжелого предмета, обычно вызывает эту деформацию или проникновение. Твердость материала можно измерить с помощью различных методов испытаний, включая испытания на вдавливание, царапины и отскок. Одной из наиболее широко используемых шкал твердости является шкала Мооса, которая основана на способности минералов царапать друг друга.

Твердость материала

Твердость материала является критическим свойством для многих инженерных приложений, где способность материала противостоять износу, истиранию и деформации имеет важное значение для его производительности и долговечности. Различные материалы имеют разные уровни твердости, часто в зависимости от их химического состава, микроструктуры и истории обработки. Например, металлы и керамика обычно имеют более высокую твердость, чем полимеры и мягкие материалы, из-за их кристаллической структуры и межатомных твердых связей. В некоторых случаях добавление легирующих элементов или использование термической обработки может еще больше повысить твердость материала и другие механические свойства. В целом, твердость материала является важным фактором для инженеров и ученых при выборе и разработке материалов для конкретных применений.

Важность твердости материала

Автоматизированная индустрия

Автомобильная промышленность — это отрасль, которая требует высокого уровня твердости материалов, в основном для деталей двигателя, компонентов трансмиссии и систем подвески. Материалы, используемые для этих целей, должны противостоять износу, коррозии и усталости, вызванным высокими вибрациями, нагревом и давлением. Например, при воздействии высоких температур и давлений клапаны двигателя требуют прочных и долговечных материалов, таких как нержавеющая сталь, титани керамические композиты. Кроме того, в автомобильной промышленности стали популярны твердые покрытия, такие как алмазоподобный углерод (DLC), позволяющие повысить твердость и износостойкость компонентов двигателя, таких как поршни, шестерни и подшипники.

Аэрокосмическая промышленность

Аэрокосмическая промышленность представляет собой одни из самых сложных условий для материалов из-за суровых условий экстремальных температур, давлений и сил. Следовательно, материалы, используемые в аэрокосмической отрасли, требуют высокого уровня твердости, чтобы выдерживать суровые условия освоения космоса, движения самолетов и запуска ракет. Такие материалы, как титановые сплавы, сплавы на основе никеля и керамика обычно используются в аэрокосмической промышленности из-за их превосходной прочности, ударной вязкости и твердости. Поверхностная обработка, такая как анодирование и плазменное напыление, может еще больше повысить их твердость и долговечность.

Горнодобывающая индустрия

Горнодобывающей промышленности требуются материалы, устойчивые к истиранию, износу и ударам шероховатых поверхностей, тяжелым нагрузкам и интенсивным буровым работам. Твердость является критическим фактором для материалов, используемых в горнодобывающей промышленности, таких как дробилки, конвейерные ленты и буровые долота. Например, карбид вольфрама является популярным материалом для сверл благодаря своей высокой твердости, ударной вязкости и устойчивости к износу. Аналогичным образом, конвейерные ленты, транспортирующие абразивные материалы, такие как уголь, горная порода и минералы, требуют высокой твердости и стойкости к истиранию.

Измерение твердости материала

Для измерения твердости материала используются различные методы, и эти методы зависят от типа материала и применения. Наиболее распространенные методы включают испытания на твердость по Бринеллю, Виккерсу и Роквеллу. Тест Бринелля включает в себя измерение вмятины, оставленной закаленным стальным шариком под определенной нагрузкой. Напротив, в тесте Виккерса используется индентор в форме алмазной пирамиды, чтобы оставить отпечаток на поверхности материала. Испытание Роквелла включает измерение глубины вмятины, сделанной заостренным индентором при определенных условиях нагрузки. Выбор метода будет зависеть от прецизионности, аккуратности и воспроизводимости, необходимых для конкретного применения.

Типы твердости материала

Твердость по Роквеллу

Твердость по Роквеллу — широко используемый метод измерения твердости металлических материалов. Он основан на глубине проникновения индентора под нагрузкой в поверхность материала. Шкала твердости по Роквеллу выражается числом, соответствующим глубине отпечатка на поверхности материала. К преимуществам твердомера по Роквеллу относятся его высокая точность, экономичность и универсальность. Он широко используется в автомобильной и аэрокосмической промышленности для контроль качества, выбор материала и анализ отказов.

Твердость по Виккерсу

• Применяется алмазный четырехугольный конусный индентор с углом 136° и в течение определенного периода времени применяется испытательное усилие F.

• Измеряется средняя длина двух диагоналей углубления (d) и рассчитывается площадь его поверхности (S).

• Твердость испытуемого металла, выраженная в HV, определяется путем расчета среднего давления на площадь его поверхности (F/S).

Тест на твердость по Виккерсу — еще один популярный метод измерения твердости материалов. Он основан на измерении отпечатка, оставленного ромбовидным индентором. В отличие от теста на твердость по Роквеллу, шкала твердости по Виккерсу выражается в кг/мм2. Твердость по Виккерсу обладает высокой точностью и универсален для испытания различных материалов, включая керамику и композиты. Он широко применяется в медицинской и стоматологической промышленности для тестирования биоматериалов, а также в производственной и инженерной сферах.

Твердость по Бринеллю

Тест на твердость по Бринеллю — это метод измерения, используемый для проверки твердости металлических материалов. Он измеряет вмятину, сделанную шариком из закаленной стали под нагрузкой. Твердость по Бринеллю выражается числом, соответствующим диаметру отпечатка, сделанного на поверхности материала. Это надежный метод проверки твердости твердых материалов, таких как сталь, железо и алюминий. Тест на твердость по Бринеллю обычно используется в обрабатывающей и автомобильной промышленности для контроля качества и выбора материалов.

Твердость по Шору

Тест на твердость по Шору — это метод измерения, используемый для определения твердости резиновых и пластмассовых материалов. Он измеряет вмятину, сделанную инструментом для вдавливания под нагрузкой. Шкала твердости по Шору выражается буквой или цифрой, соответствующей степени твердости материала. Тест на твердость по Шору — надежный метод определения твердости мягких материалов. Он обычно используется в резиновой и пластмассовой промышленности для контроля качества и выбора материалов.

Шкала твердости по Моосу

Шкала твердости Мооса — это измерительная система, используемая для проверки твердости минералов при царапании. Он основан на шкале от 1 до 10, где 1 — самый мягкий минерал (тальк), а 10 — самый твердый (алмаз). Тест на твердость по Моосу обычно используется в минералогической промышленности для идентификации минералов и классификации драгоценных камней. Однако он не подходит для проверки твердости металлов, керамики или других материалов.

Измерение твердости материала

Методы измерения твердости: обзор и принципы

В разных областях используются различные методы определения твердости, включая Бринелля, Виккерса, Роквелла, Кнупа и Шора. Метод Бринеля обычно используется для измерения твердости металлов, а метод Виккерса подходит для хрупких материалов, таких как керамика. Между тем, твердость по Роквеллу широко используется в автомобильной и аэрокосмической промышленности для определения твердости металлических деталей. Метод Кнупа измеряет микротвердость, а метод Шора используется для более мягких материалов, таких как пластмассы и резины. Каждый метод включает в себя разные принципы и процедуры, направленные на точное и эффективное измерение твердости материала.

Преимущества и недостатки методов измерения твердости

Хотя каждый метод измерения твердости имеет свои преимущества, он также имеет недостатки, которые следует учитывать при выборе подходящего метода для конкретного применения. Например, метод Бринелля прост и дает надежные результаты, но требует более крупного оборудования и непригоден для небольших или тонких деталей. Для сравнения, метод Роквелла быстрее и точнее, но он не идеален для измерения твердости чрезвычайно твердых или легких материалов. Поэтому важно учитывать специфические свойства материала и выбирать подходящий метод испытаний, который обеспечит точные и надежные результаты.

Факторы, влияющие на измерение твердости: тип материала, форма и размер

На измерения твердости могут повлиять несколько факторов, включая тип, форму и размер испытуемого материала. Например, более жесткие материалы обычно требуют большего усилия для вдавливания, тогда как более мягкие материалы могут быть подвержены деформации во время испытаний. Форма материала также может повлиять на результаты, поскольку изогнутые поверхности могут потребовать изменения метода тестирования. Кроме того, размер тестируемой детали может повлиять на результаты, поскольку для более мелких деталей может потребоваться другой метод тестирования для получения точных показаний.

Сравнение твердости металлов

Понимание чисел твердости

Твердость металла определяется как его устойчивость к вмятинам и царапинам. Он измеряет способность металла противостоять износу, деформации и силам, которые могут привести к необратимому повреждению. Числа твердости используются для количественной оценки твердости металла. Несколько методов испытаний измеряют твердость металлов, включая испытания на твердость по Бринеллю, Виккерсу, Роквеллу и Кнупу. Каждый из этих тестов предполагает разный способ приложения силы к металлической поверхности и соответствующее измерение вдавливания.

Чтобы понять значение этих чисел твердости, важно знать диапазон значений твердости и то, как они соотносятся с разными металлами. Например, алюминий со значением твердости 60 по шкале Бринелля относительно мягок по сравнению с вольфрамом со значением твердости 2570. Измерение твердости металла имеет решающее значение в различных отраслях промышленности, включая аэрокосмическую, автомобильную и обрабатывающую промышленность. где механические свойства, такие как прочность, ударная вязкость и износостойкость, имеют решающее значение.

Распространенные металлы и значения их твердости

Значения твердости металлов различаются в зависимости от химического состава, кристаллической структуры и методов обработки, используемых при производстве. Обычные металлы, такие как сталь, алюминий, медь и латунь, обладают уникальными свойствами, которые делают их пригодными для различных применений. Например, сталь представляет собой сплав железа и углерода с различной степенью твердости в зависимости от содержания углерода и термической обработки. Углеродистая сталь имеет значение твердости от 80 до 600 по шкале Бринелля, тогда как инструментальная сталь может иметь значение твердости до 700.

Алюминий, легкий металл, используется в различных отраслях промышленности, включая строительство, упаковку и транспорт. Значение его твердости колеблется от 30 до 150 по шкале Бринелля, что делает его идеальным выбором для применений, требующих небольшого веса и высокой прочности. Медь — популярный материал, используемый в электропроводке, сантехнике и в декоративных целях. Он имеет относительно мягкую твердость 35 по шкале Бринелля, что позволяет легко сгибать и придавать ему форму.

Таким образом, сравнение твердости металлов имеет решающее значение для понимания их свойств, применения и производственных процессов. Измеряя твердость металлов, инженеры и производители могут гарантировать качество и производительность конечного продукта. Значения твердости металлов могут значительно различаться, и понимание их свойств может помочь выбрать лучший материал для конкретного применения. Благодаря информации, представленной в этой статье, читатели смогут понять концепцию твердости металла и ее важность в различных отраслях промышленности.

Проверка твердости материалов

источник изображения:https://www.onestopndt.com/

Подготовка к испытанию на твердость

Перед проведением испытания на твердость необходима надлежащая подготовка для обеспечения точных и надежных результатов. Некоторые важные этапы подготовки включают выбор подходящего метода испытаний и оборудования, калибровку оборудования и выбор надлежащего метода подготовки поверхности. Кроме того, образцы для испытаний должны быть подготовлены путем резки, шлифовки и полировки, чтобы гарантировать, что поверхность плоская и не содержит примесей и загрязнений. Кроме того, необходимо контролировать условия испытаний, такие как температура, влажность и нагрузка, чтобы исключить любые потенциальные источники ошибок в результатах.

Проведение испытаний на твердость

Существует несколько типов испытаний на твердость, включая испытания на твердость по Бринеллю, Виккерсу, Роквеллу и Кнупу, и каждый метод имеет свои уникальные преимущества и недостатки. Как правило, проведение испытания на твердость включает в себя приложение известной нагрузки к индентору и измерение глубины или размера полученного отпечатка. Этот процесс требует точности и аккуратности при настройке оборудования, загрузке, измерении и записи данных. Более того, крайне важно снимать несколько показаний и усреднять их, чтобы свести к минимуму влияние дефектов поверхности или локальных изменений в материале.

Интерпретация результатов испытаний на твердость

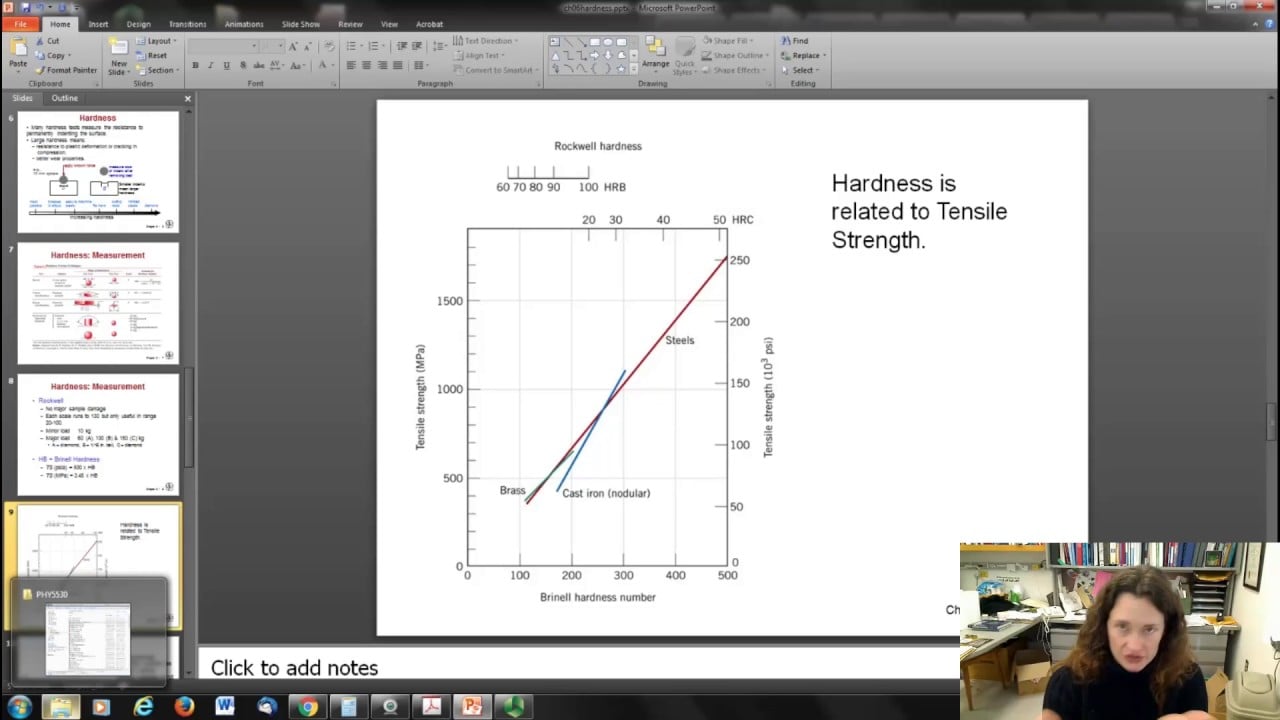

Интерпретация результатов испытаний на твердость зависит от нескольких факторов, таких как тип материала, используемый метод испытаний и условия нагрузки. Значения твердости обычно выражаются в таких единицах, как кг/мм², МПа или HRB (твердость по Роквеллу), и могут использоваться для оценки прочности на разрыв, износостойкости и других свойств материала. Однако важно помнить, что твердость является лишь одним из показателей характеристик материала, и следует также учитывать другие факторы, такие как ударная вязкость, гибкость и усталостные свойства.

Преимущества и ограничения измерения твердости

Проверка твердости является жизненно важным компонентом анализа материала, который помогает определить физические свойства материала, такие как его устойчивость к деформации, проникновению и царапинам. Испытание на твердость — это неразрушающий метод, широко применяемый в обрабатывающей промышленности для контроля качества. В этой статье будут обсуждаться преимущества и ограничения измерения твердости с профессиональной точки зрения.

Преимущества измерения твердости

1. Точность. Измерение твердости — это точный метод, который может предоставить точную информацию о сопротивлении материала определенным силам. Эта информация важна для определения пригодности материала для конкретных применений.

2. Скорость: измерение твердости — это быстрый метод, который можно проводить на месте или в лаборатории, в зависимости от используемого оборудования. Такая скорость делает его эффективным методом контроля качества и выбора материалов.

3. Универсальность. Испытания на твердость можно проводить на различных материалах, включая металлы, пластмассы, керамику и композиты. Эта универсальность делает его адаптируемым методом для идентификации и выбора материалов.

4. Экономичность: измерение твердости — относительно недорогой метод, который может предоставить ценную информацию для контроля качества и выбора материала. Эта экономичность делает этот стиль широко распространенным в обрабатывающей промышленности.

Ограничения испытаний на твердость

1. Невозможность измерения некоторых конкретных материалов. Методы измерения твердости могут быть неприменимы к конкретным материалам, таким как мягкие пластмассы или материалы неправильной формы. Это ограничение делает необходимым дополнение испытаний на твердость другими методами полного анализа материала.

2. Возможность ошибок оператора. На точность измерения твердости могут влиять ошибки оператора, такие как неправильная калибровка или неправильный выбор параметров измерения. Эти потенциальные ошибки делают необходимым обеспечить надлежащую подготовку и сертификацию персонала, выполняющего измерения твердости.

Отрасли, в которых используются измерения твердости

Отрасли, в которых используются измерения твердости, включают автомобильную, аэрокосмическую, строительную, горнодобывающую и обрабатывающую промышленность. Испытание на твердость особенно важно в отраслях, где требуются материалы с особыми свойствами, например, устойчивость к коррозии, износостойкость и совместимость с конкретными средами.

Ключевые факторы, влияющие на результаты тестирования

Ключевые факторы, которые могут повлиять на результаты тестирования, включают тип тестируемого материала, используемое оборудование, параметры тестирования, а также обучение и сертификацию персонала. Очень важно учитывать эти факторы при проведении испытаний на твердость, чтобы обеспечить точные результаты.

Оценка результатов испытаний на твердость

Результаты испытаний на твердость можно оценить, сравнив их с известными стандартами или используя статистические методы для определения надежности и точности результатов. Процесс оценки может варьироваться в зависимости от метода тестирования и используемого оборудования.

Рекомендовать чтение: ПРОТОТИП ЛИТЬЯ

Часто задаваемые вопросы

Вопрос: Что такое твердость материала?

Ответ: Твердость материала означает способность материала противостоять деформации, вмятинам или царапинам. Это важное свойство, определяющее долговечность, прочность и пригодность материала для различных применений.

Вопрос: Как измеряется твердость?

Ответ: Твердость обычно измеряется с использованием различных тестов на твердость при вдавливании, таких как тест на твердость по Роквеллу, тест на твердость по Бринеллю и тест на твердость по Виккерсу. Эти испытания включают приложение известной силы к материалу и измерение глубины или размера вмятины, оставленной индентором.

Вопрос: Что такое твердость при вдавливании?

Ответ: Твердость при вдавливании означает способность материала сопротивляться деформации своей поверхности при воздействии приложенной силы. Он измеряет сопротивление материала пластической деформации или вдавливанию индентора.

Вопрос: Что такое твердость отскока?

Ответ: Твердость по отскоку — это тип твердости, который измеряет упругое поведение материала. Он включает в себя измерение высоты отскока известной массы или молотка, упавшего на поверхность материала.

Вопрос: Как определяется твердость материала?

Ответ: Твердость материала определяется путем проведения испытаний на твердость при вдавливании, таких как тест Роквелла, тест Бринелля или тест Виккерса, в зависимости от конкретных требований и свойств испытуемого материала.

Вопрос: Что такое тест на твердость по Роквеллу?

Ответ: Тест на твердость по Роквеллу — это стандартный метод измерения твердости материала. Он включает в себя вдавливание ткани конусообразным или сферическим индентором и измерение глубины проникновения при заданной нагрузке.

Вопрос: Что такое твердость по Бринеллю?

Ответ: Число твердости по Бринеллю — это показатель, используемый для количественной оценки твердости материала, особенно в случае металлов. Его определяют путем измерения диаметра вмятины, оставленной шариком из закаленной стали или твердосплавного шарика под определенной нагрузкой.

Вопрос: Что такое предел прочности?

Ответ: Предел прочности — это максимальное напряжение, которое материал может выдержать, прежде чем он сломается или деформируется. Это важное механическое свойство, часто коррелирующее с твердостью, поскольку более сложные материалы имеют более высокую прочность на разрыв.

Вопрос: Как сравнивается твердость материала?

Ответ: Твердость материалов можно сравнивать с помощью диаграмм твердости или таблиц преобразования, которые обеспечивают стандартизированный способ определения твердости различных материалов. В этих диаграммах обычно указаны значения твердости различных материалов по разным шкалам твердости.

Вопрос: Каковы различные типы твердости?

Ответ: Существует три основных типа твердости: твердость при царапинах, твердость при вдавливании и твердость при отскоке. Твердость к царапинам означает устойчивость материала к царапинам со стороны другого материала. Твердость при вдавливании измеряет устойчивость материала к пластической деформации или вдавливанию. Твердость отскока измеряет упругое поведение материала.

Вопрос: Почему необходима твердость материала?

Ответ: Твердость материала имеет решающее значение, поскольку она напрямую влияет на производительность, долговечность и пригодность материала для различных применений. Он определяет устойчивость материала к износу, деформации и повреждениям и помогает выбирать материалы для конкретных целей в таких областях, как материаловедение и инженерия.