ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਕ੍ਰਾਂਤੀਕਾਰੀ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਨੇ ਉਦਯੋਗਿਕ ਨਿਰਮਾਣ ਦੇ ਲੈਂਡਸਕੇਪ ਨੂੰ ਬਦਲ ਦਿੱਤਾ ਹੈ। ਇਹ ਵਿਧੀ, ਆਪਣੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਬਹੁਪੱਖਤਾ ਲਈ ਮਸ਼ਹੂਰ, ਉੱਚ ਦਬਾਅ ਹੇਠ ਪਿਘਲੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਨੂੰ ਸਟੀਲ ਦੇ ਉੱਲੀ ਜਾਂ ਮਰਨ ਲਈ ਮਜਬੂਰ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਨਤੀਜਾ ਇੱਕ ਸਟੀਕ, ਟਿਕਾਊ, ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹਿੱਸਾ ਹੈ ਜੋ ਉਦਯੋਗਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਵਿੱਚ ਲਾਗੂ ਹੁੰਦਾ ਹੈ - ਆਟੋਮੋਟਿਵ ਤੋਂ ਏਰੋਸਪੇਸ ਤੱਕ, ਖਪਤਕਾਰ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਤੋਂ ਉਦਯੋਗਿਕ ਮਸ਼ੀਨਰੀ ਤੱਕ। ਇਸ ਗਾਈਡ ਦਾ ਉਦੇਸ਼ ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਨਸ਼ਟ ਕਰਨਾ, ਵਰਤੇ ਗਏ ਵੱਖ-ਵੱਖ ਮਿਸ਼ਰਣਾਂ ਦੀ ਖੋਜ ਕਰਨਾ, ਅਤੇ ਇਸਦੇ ਬਹੁਤ ਸਾਰੇ ਫਾਇਦਿਆਂ ਦੀ ਡੂੰਘਾਈ ਨਾਲ ਸਮਝ ਪ੍ਰਦਾਨ ਕਰਨਾ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਕੀ ਹੈ?

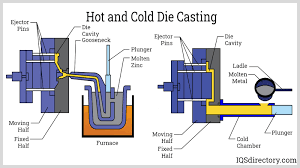

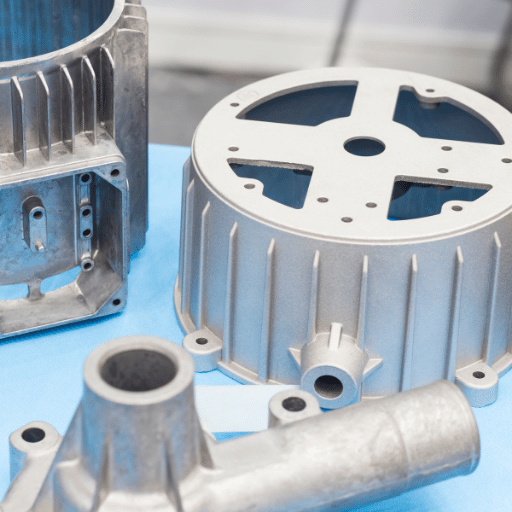

ਚਿੱਤਰ ਸਰੋਤ: https://www.iqsdirectory.com/

ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਪਰਿਭਾਸ਼ਾ

ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਧਾਤੂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਇੱਕ ਮੋਲਡ ਕੈਵਿਟੀ ਦੀ ਵਰਤੋਂ ਦੁਆਰਾ ਦਰਸਾਈ ਜਾਂਦੀ ਹੈ। ਇਸ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਮੋਲਡ ਕੈਵਿਟੀ ਵਿੱਚ ਧੱਕਿਆ ਜਾਂਦਾ ਹੈ। ਉੱਲੀ, ਜਿਸ ਨੂੰ "ਡਾਈ" ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਸਖ਼ਤ ਸਟੀਲ ਤੋਂ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇੱਕ ਵਾਰ ਜਦੋਂ ਧਾਤ ਠੰਢੀ ਹੋ ਜਾਂਦੀ ਹੈ ਅਤੇ ਠੋਸ ਹੋ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਡਾਈ ਨੂੰ ਖੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਬਣੇ ਹਿੱਸੇ ਨੂੰ - ਜਿਸਨੂੰ ਕਾਸਟਿੰਗ ਕਿਹਾ ਜਾਂਦਾ ਹੈ - ਬਾਹਰ ਕੱਢਿਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਉੱਚ-ਦਬਾਅ ਤਕਨੀਕ ਸ਼ਾਨਦਾਰ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਦੇ ਨਾਲ ਗੁੰਝਲਦਾਰ, ਸਟੀਕ ਆਕਾਰਾਂ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ, ਇਸ ਨੂੰ ਛੋਟੇ ਤੋਂ ਮੱਧਮ ਆਕਾਰ ਦੇ ਧਾਤ ਦੇ ਹਿੱਸਿਆਂ ਦੇ ਵੱਡੇ ਉਤਪਾਦਨ ਲਈ ਇੱਕ ਤਰਜੀਹੀ ਵਿਕਲਪ ਬਣਾਉਂਦੀ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਸੰਖੇਪ ਜਾਣਕਾਰੀ

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਵਿਸ਼ੇਸ਼ ਰੂਪ ਹੈ ਜਿੱਥੇ ਪਿਘਲੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਪਸੰਦ ਦੀ ਧਾਤ ਹੈ। ਅਲਮੀਨੀਅਮ, ਇਸਦੇ ਹਲਕੇ ਭਾਰ, ਉੱਚ ਆਯਾਮੀ ਸਥਿਰਤਾ ਲਈ ਪ੍ਰਸ਼ੰਸਾਯੋਗ ਹੈ, ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਇਸ ਪ੍ਰਕਿਰਿਆ ਲਈ ਇੱਕ ਆਦਰਸ਼ ਉਮੀਦਵਾਰ ਬਣਾਉਂਦਾ ਹੈ। ਅਲਮੀਨੀਅਮ ਦੀ ਉੱਚ ਥਰਮਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਚਾਲਕਤਾ, ਉੱਚ ਤਾਪਮਾਨਾਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਨ ਦੀ ਸਮਰੱਥਾ ਦੇ ਨਾਲ, ਟਿਕਾਊਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਦੀ ਮੰਗ ਕਰਨ ਵਾਲੇ ਖੇਤਰਾਂ ਵਿੱਚ ਇਸਦੀ ਵਿਆਪਕ ਵਰਤੋਂ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦੀ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਨਿਰਵਿਘਨ ਜਾਂ ਟੈਕਸਟਚਰ ਸਤਹ ਦੇ ਨਾਲ ਪਰਿਭਾਸ਼ਿਤ ਹਿੱਸਿਆਂ ਦੀ ਸਿਰਜਣਾ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ, ਜਿਸਨੂੰ ਆਸਾਨੀ ਨਾਲ ਪਲੇਟ ਜਾਂ ਮੁਕੰਮਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਵਾਤਾਵਰਣ ਸੰਬੰਧੀ ਚਿੰਤਾਵਾਂ ਦੀ ਸਹਿਮਤੀ ਦੇ ਨਾਲ, ਇਹ ਵੀ ਵਰਣਨ ਯੋਗ ਹੈ ਕਿ ਅਲਮੀਨੀਅਮ ਇੱਕ ਰੀਸਾਈਕਲ ਕਰਨ ਯੋਗ ਸਮੱਗਰੀ ਹੈ, ਜੋ ਇਸ ਪ੍ਰਕਿਰਿਆ ਦੁਆਰਾ ਨਿਰਮਿਤ ਉਤਪਾਦਾਂ ਨੂੰ ਵਧੇਰੇ ਟਿਕਾਊ ਅਤੇ ਵਾਤਾਵਰਣ ਅਨੁਕੂਲ ਬਣਾਉਂਦਾ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਫਾਇਦੇ

- ਉੱਚ ਕੁਸ਼ਲਤਾ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਉੱਚ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਦੇ ਨਾਲ ਭਾਗਾਂ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਕੁਸ਼ਲ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਘੱਟ ਪੋਸਟ-ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਲੋੜ ਦੇ ਨਾਲ ਵਿਸਤ੍ਰਿਤ ਹਿੱਸੇ ਬਣਾਉਣ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਲਾਗਤ ਅਤੇ ਸਮੇਂ ਦੀ ਬਚਤ ਹੁੰਦੀ ਹੈ।

- ਹਲਕਾ ਪਰ ਟਿਕਾਊ: ਐਲੂਮੀਨੀਅਮ, ਇੱਕ ਹਲਕਾ ਧਾਤ ਹੋਣ ਕਰਕੇ, ਪਲੱਸਤਰ ਵਾਲੇ ਹਿੱਸੇ ਦਾ ਭਾਰ ਘਟਾਉਂਦਾ ਹੈ, ਫਿਰ ਵੀ ਸ਼ਾਨਦਾਰ ਤਾਕਤ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਕਾਇਮ ਰੱਖਦਾ ਹੈ। ਇਹ ਸੰਪੱਤੀ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੀ ਹੈ ਜਿੱਥੇ ਭਾਰ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਆਟੋਮੋਟਿਵ ਅਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗਾਂ ਵਿੱਚ।

- ਸ਼ਾਨਦਾਰ ਥਰਮਲ ਅਤੇ ਇਲੈਕਟ੍ਰੀਕਲ ਚਾਲਕਤਾ: ਐਲੂਮੀਨੀਅਮ ਇਸਦੀਆਂ ਉੱਤਮ ਥਰਮਲ ਅਤੇ ਬਿਜਲੀ ਚਾਲਕਤਾ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਲਈ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ। ਸਿੱਟੇ ਵਜੋਂ, ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਜਿੱਥੇ ਗਰਮੀ ਦੀ ਦੁਰਵਰਤੋਂ ਜਾਂ ਬਿਜਲਈ ਚਾਲਕਤਾ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਹੀਟ ਸਿੰਕ ਜਾਂ ਇਲੈਕਟ੍ਰਾਨਿਕ ਕਨੈਕਟਰ।

- ਖੋਰ ਪ੍ਰਤੀਰੋਧ: ਐਲੂਮੀਨੀਅਮ ਵਿੱਚ ਕੁਦਰਤੀ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਹੁੰਦਾ ਹੈ, ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਇੱਕ ਫਾਇਦਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ ਜਿੱਥੇ ਕੰਪੋਨੈਂਟ ਨੂੰ ਕਠੋਰ ਮੌਸਮ ਦੀਆਂ ਸਥਿਤੀਆਂ ਜਾਂ ਖੋਰ ਵਾਲੇ ਵਾਤਾਵਰਣਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰਨਾ ਪੈਂਦਾ ਹੈ।

- ਵਾਤਾਵਰਣ ਪੱਖੀ: ਅੰਤ ਵਿੱਚ, ਅਲਮੀਨੀਅਮ ਰੀਸਾਈਕਲ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਇਸ ਨੂੰ ਵਾਤਾਵਰਣ-ਅਨੁਕੂਲ ਵਿਕਲਪ ਬਣਾਉਂਦਾ ਹੈ। ਇਹ ਸਥਿਰਤਾ ਪਹਿਲੂ ਅੱਜ ਦੇ ਮੌਸਮ ਵਿੱਚ ਖਾਸ ਤੌਰ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜਿੱਥੇ ਵਾਤਾਵਰਣ ਪ੍ਰਭਾਵ ਨੂੰ ਘਟਾਉਣ 'ਤੇ ਵੱਧਦਾ ਧਿਆਨ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਫਾਇਦੇ

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਨਿਰਮਾਤਾਵਾਂ ਅਤੇ ਅੰਤਮ-ਉਪਭੋਗਤਾਵਾਂ ਲਈ ਇੱਕੋ ਜਿਹੇ ਲਾਭਾਂ ਦੇ ਅਣਗਿਣਤ ਪੇਸ਼ ਕਰਦੀ ਹੈ। ਇਸ ਵਿਧੀ ਦੀ ਉੱਚ-ਗਤੀ ਉਤਪਾਦਨ ਸਮਰੱਥਾ ਆਕਾਰ ਅਤੇ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਵਿੱਚ ਗਾਰੰਟੀਸ਼ੁਦਾ ਇਕਸਾਰਤਾ ਦੇ ਨਾਲ ਹਿੱਸਿਆਂ ਦੇ ਵੱਡੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਉਹਨਾਂ ਉਦਯੋਗਾਂ ਵਿੱਚ ਖਾਸ ਤੌਰ 'ਤੇ ਫਾਇਦੇਮੰਦ ਹੈ ਜਿਨ੍ਹਾਂ ਨੂੰ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਦੀ ਉੱਚ ਮਾਤਰਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਆਟੋਮੋਟਿਵ ਅਤੇ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਸੈਕਟਰ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇਹ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਸਾਰੀਆਂ ਹੋਰ ਪੁੰਜ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਮੁਕਾਬਲੇ ਵਧੇਰੇ ਸਹਿਣਸ਼ੀਲਤਾ ਦੇ ਨਾਲ ਗੁੰਝਲਦਾਰ ਆਕਾਰਾਂ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਇਹ ਵਾਧੂ ਮਸ਼ੀਨਾਂ ਦੀ ਲੋੜ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ ਜਾਂ ਖ਼ਤਮ ਕਰਦਾ ਹੈ, ਉਤਪਾਦਨ ਦੀਆਂ ਲਾਗਤਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਕਟੌਤੀ ਕਰਦਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟ ਪਾਰਟਸ ਵੀ ਉੱਚ ਓਪਰੇਟਿੰਗ ਤਾਪਮਾਨਾਂ ਪ੍ਰਤੀ ਰੋਧਕ ਹੁੰਦੇ ਹਨ, ਉਹਨਾਂ ਨੂੰ ਆਟੋਮੋਟਿਵ ਪਾਰਟਸ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੇ ਹਨ, ਉਦਾਹਰਨ ਲਈ, ਜੋ ਉੱਚ-ਗਰਮੀ ਵਾਲੇ ਵਾਤਾਵਰਣ ਨੂੰ ਸਹਿਣ ਕਰਨਾ ਚਾਹੀਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਉਤਪਾਦਨ ਦੀ ਇਹ ਵਿਧੀ ਕਾਸਟ ਨੂੰ ਇੱਕ ਨਿਰਵਿਘਨ ਸਤਹ ਰੱਖਣ ਦੇ ਯੋਗ ਬਣਾਉਂਦੀ ਹੈ ਜਿਸ ਨੂੰ ਕਿਸੇ ਵਾਧੂ ਪਾਲਿਸ਼ ਜਾਂ ਫਿਨਿਸ਼ਿੰਗ ਦੀ ਜ਼ਰੂਰਤ ਨਹੀਂ ਹੁੰਦੀ, ਪੋਸਟ-ਪ੍ਰੋਸੈਸਿੰਗ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਘਟਾਉਂਦੇ ਹੋਏ ਸੁਹਜ ਦੀ ਅਪੀਲ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ।

ਵਾਤਾਵਰਣ ਦੇ ਦ੍ਰਿਸ਼ਟੀਕੋਣ ਤੋਂ, ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ, ਇੱਕ ਰੀਸਾਈਕਲ ਕਰਨ ਯੋਗ ਧਾਤ, ਦੀ ਵਰਤੋਂ ਕੂੜੇ ਅਤੇ ਊਰਜਾ ਦੀ ਵਰਤੋਂ ਵਿੱਚ ਕਮੀ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦੀ ਹੈ, ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਵਧੇਰੇ ਟਿਕਾਊ ਬਣਾਉਂਦੀ ਹੈ। ਇਸ ਤਰ੍ਹਾਂ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਵੱਖ-ਵੱਖ ਹਿੱਸਿਆਂ ਅਤੇ ਹਿੱਸਿਆਂ ਦੇ ਨਿਰਮਾਣ ਲਈ ਇੱਕ ਪ੍ਰਭਾਵਸ਼ਾਲੀ, ਲਾਗਤ-ਕੁਸ਼ਲ, ਅਤੇ ਵਾਤਾਵਰਣ-ਅਨੁਕੂਲ ਹੱਲ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ।

ਅਲਮੀਨੀਅਮ ਦੀਆਂ ਕਾਸਟਿੰਗ ਐਪਲੀਕੇਸ਼ਨਾਂ

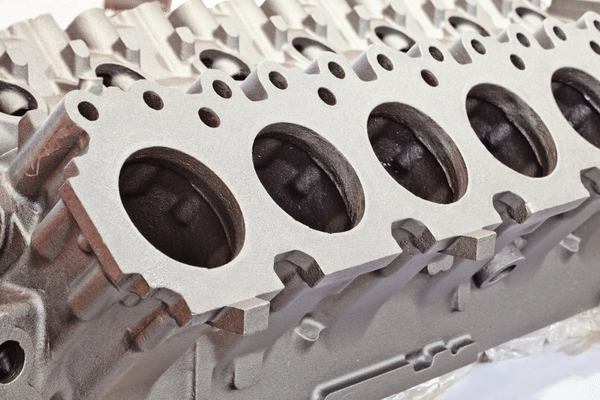

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਨੂੰ ਵਿਭਿੰਨ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵਿਆਪਕ ਐਪਲੀਕੇਸ਼ਨਾਂ ਮਿਲੀਆਂ ਹਨ। ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ ਵਿੱਚ, ਇਸਦੀ ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਉੱਚ ਤਾਕਤ-ਤੋਂ-ਵਜ਼ਨ ਅਨੁਪਾਤ ਦੇ ਕਾਰਨ ਇੰਜਨ ਬਲਾਕ, ਪਿਸਟਨ ਅਤੇ ਸਿਲੰਡਰ ਹੈੱਡ ਵਰਗੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਏਰੋਸਪੇਸ ਉਦਯੋਗ ਸਮੱਗਰੀ ਦੇ ਹਲਕੇ ਸੁਭਾਅ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਦੀ ਕਦਰ ਕਰਦੇ ਹੋਏ, ਭਾਗਾਂ ਦੇ ਉਤਪਾਦਨ ਲਈ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਵਰਤੋਂ ਵੀ ਕਰਦਾ ਹੈ। ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਦੇ ਖੇਤਰ ਵਿੱਚ, ਧਾਤੂ ਦੀ ਸ਼ਾਨਦਾਰ ਬਿਜਲਈ ਚਾਲਕਤਾ ਅਤੇ ਸੁਰੱਖਿਆ ਗੁਣਾਂ ਦੇ ਕਾਰਨ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟ ਕੰਪੋਨੈਂਟ ਲੈਪਟਾਪ ਫਰੇਮਾਂ, ਹੀਟ ਸਿੰਕ ਅਤੇ ਇਲੈਕਟ੍ਰਿਕ ਕਨੈਕਟਰਾਂ ਵਰਗੇ ਉਤਪਾਦਾਂ ਦਾ ਅਨਿੱਖੜਵਾਂ ਅੰਗ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਉਸਾਰੀ ਅਤੇ ਘਰੇਲੂ ਉਪਕਰਨਾਂ ਦੇ ਖੇਤਰ ਵਿੱਚ, ਅਲਮੀਨੀਅਮ ਦੇ ਹਿੱਸੇ ਉਹਨਾਂ ਦੀ ਟਿਕਾਊਤਾ, ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਸੁਹਜ ਦੀ ਅਪੀਲ ਲਈ ਅਨੁਕੂਲ ਹਨ। ਇਸ ਤਰ੍ਹਾਂ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਬਹੁਪੱਖਤਾ ਬਹੁਤ ਸਾਰੇ ਸੈਕਟਰਾਂ ਵਿੱਚ ਇਸ ਨੂੰ ਅਪਣਾਉਣ ਨੂੰ ਜਾਰੀ ਰੱਖਦੀ ਹੈ, ਇੱਕ ਜ਼ਰੂਰੀ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਜੋਂ ਇਸਦੀ ਸਥਿਤੀ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਦੀ ਹੈ।

ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਅਲਮੀਨੀਅਮ ਅਲੌਇਸ

ਚਿੱਤਰ ਸਰੋਤ: https://www.diecasting-mould.com/

ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਦੀ ਜਾਣ-ਪਛਾਣ

ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਖੇਤਰ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭਾਗ ਹਨ। ਅਲਮੀਨੀਅਮ ਨੂੰ ਹੋਰ ਤੱਤਾਂ ਜਿਵੇਂ ਕਿ ਸਿਲੀਕਾਨ, ਕਾਪਰ, ਮੈਗਨੀਸ਼ੀਅਮ, ਜਾਂ ਜ਼ਿੰਕ ਨਾਲ ਮਿਲਾਉਣ ਦੁਆਰਾ, ਅਸੀਂ ਧਾਤੂ ਦੀਆਂ ਅੰਦਰੂਨੀ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਵਧਾ ਸਕਦੇ ਹਾਂ ਅਤੇ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਲੋੜਾਂ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਇਸ ਨੂੰ ਤਿਆਰ ਕਰ ਸਕਦੇ ਹਾਂ। ਨਤੀਜਾ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਦਾ ਇੱਕ ਵਿਸ਼ਾਲ ਸਪੈਕਟ੍ਰਮ ਹੈ, ਹਰੇਕ ਵਿੱਚ ਵਿਲੱਖਣ ਭੌਤਿਕ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ ਜੋ ਉਹਨਾਂ ਨੂੰ ਵੱਖ-ਵੱਖ ਕਾਸਟਿੰਗ ਲੋੜਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦੀਆਂ ਹਨ। ਪ੍ਰਸਿੱਧ ਅਲ-ਸੀ ਅਲੌਇਸਾਂ ਤੋਂ ਲੈ ਕੇ ਉਹਨਾਂ ਦੀ ਸ਼ਾਨਦਾਰ ਤਰਲਤਾ ਅਤੇ ਗਰਮ ਕਰੈਕਿੰਗ ਦੇ ਪ੍ਰਤੀਰੋਧ ਲਈ ਜਾਣੇ ਜਾਂਦੇ ਹਨ, ਉਹਨਾਂ ਦੀ ਸ਼ਾਨਦਾਰ ਕਠੋਰਤਾ ਲਈ ਅਨੁਕੂਲ ਉੱਚ-ਸ਼ਕਤੀ ਵਾਲੇ ਅਲ-ਕਯੂ ਅਲੌਇਸ ਤੱਕ - ਐਲੂਮੀਨੀਅਮ ਅਲੌਇਸਾਂ ਨੇ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਜੋ ਵੀ ਸੰਭਵ ਹੈ ਉਸ ਨੂੰ ਮੁੜ ਆਕਾਰ ਦਿੱਤਾ ਹੈ। ਇਹ ਮਿਸ਼ਰਤ ਨਾ ਸਿਰਫ਼ ਹਲਕੇ ਅਤੇ ਖੋਰ-ਰੋਧਕ ਹੁੰਦੇ ਹਨ, ਸਗੋਂ ਉੱਚ ਬਿਜਲੀ ਅਤੇ ਥਰਮਲ ਚਾਲਕਤਾ ਨੂੰ ਵੀ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਇਹ ਆਟੋਮੋਟਿਵ, ਏਰੋਸਪੇਸ, ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਅਤੇ ਨਿਰਮਾਣ ਦੇ ਰੂਪ ਵਿੱਚ ਵਿਭਿੰਨ ਉਦਯੋਗਾਂ ਲਈ ਇੱਕ ਤਰਜੀਹੀ ਵਿਕਲਪ ਬਣਾਉਂਦੇ ਹਨ। ਹੇਠਾਂ ਦਿੱਤੇ ਭਾਗਾਂ ਵਿੱਚ, ਅਸੀਂ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਅਲੌਇਸ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਕਿਸਮਾਂ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਡੂੰਘਾਈ ਨਾਲ ਖੋਜ ਕਰਦੇ ਹਾਂ।

ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵਰਤੇ ਗਏ ਐਲੂਮੀਨੀਅਮ ਦੇ ਮਿਸ਼ਰਣ

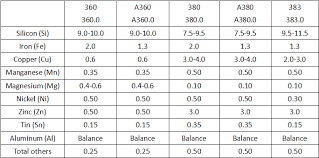

ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵਰਤੇ ਗਏ ਕਈ ਕਿਸਮ ਦੇ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਹੁੰਦੇ ਹਨ, ਹਰੇਕ ਵਿੱਚ ਵਿਲੱਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੁੰਦੀਆਂ ਹਨ ਜੋ ਉਹਨਾਂ ਨੂੰ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦੀਆਂ ਹਨ।

- A380 ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ: ਇਸਦੀ ਬੇਮਿਸਾਲ ਤਰਲਤਾ, ਮਸ਼ੀਨਿੰਗ ਸਮਰੱਥਾ ਅਤੇ ਗਰਮ ਕਰੈਕਿੰਗ ਦੇ ਵਿਰੋਧ ਦੇ ਕਾਰਨ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਦੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਇਸ ਨੂੰ ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ ਵਿੱਚ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਜਿਵੇਂ ਕਿ ਗਿਅਰਬਾਕਸ ਅਤੇ ਇੰਜਣ ਕੇਸਿੰਗਾਂ ਲਈ ਇੱਕ ਪ੍ਰਸਿੱਧ ਵਿਕਲਪ ਬਣਾਉਂਦੀਆਂ ਹਨ।

- A383 ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ: ਇਹ ਮਿਸ਼ਰਤ ਅਕਸਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਜਦੋਂ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਨੂੰ ਪਤਲੀਆਂ ਕੰਧਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਸਦੀ ਉੱਚ ਤਰਲਤਾ ਅਤੇ ਦਬਾਅ ਦੀ ਤੰਗੀ ਇਸ ਨੂੰ ਗਰਮੀ ਦੇ ਸਿੰਕ, ਕੰਪਿਊਟਰ ਅਤੇ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਐਨਕੇਸਮੈਂਟ ਵਰਗੀਆਂ ਚੀਜ਼ਾਂ ਲਈ ਇੱਕ ਆਮ ਵਿਕਲਪ ਬਣਾਉਂਦੀ ਹੈ।

- A360 ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ: ਉੱਚੇ ਤਾਪਮਾਨਾਂ 'ਤੇ ਖੋਰ ਪ੍ਰਤੀ ਉੱਚ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਉੱਚ ਤਾਕਤ ਲਈ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ, ਇਹ ਅਕਸਰ ਇੰਜਣ ਦੇ ਹਿੱਸਿਆਂ, ਫਿਟਿੰਗਾਂ ਅਤੇ ਹੋਰ ਉੱਚ-ਪ੍ਰਦਰਸ਼ਨ ਕਾਰਜਾਂ ਵਿੱਚ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ।

- A413 ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ: ਇਹ ਹਾਈਡ੍ਰੌਲਿਕ ਤਰਲ ਜਾਂ ਕੂਲਿੰਗ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਇੱਕ ਤਰਜੀਹੀ ਵਿਕਲਪ ਬਣਾਉਂਦੇ ਹੋਏ, ਸ਼ਾਨਦਾਰ ਦਬਾਅ ਦੀ ਤੰਗੀ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀ ਵਧੀਆ ਪ੍ਰਤੀਰੋਧ ਦਾ ਮਾਣ ਕਰਦਾ ਹੈ। ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਆਟੋਮੋਟਿਵ ਅਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵੀ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਇਹਨਾਂ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਣਾਂ ਦੀਆਂ ਵਿਲੱਖਣ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਮਝਣਾ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਉਹਨਾਂ ਦੀਆਂ ਖਾਸ ਡਾਈ ਕਾਸਟਿੰਗ ਲੋੜਾਂ ਲਈ ਸਭ ਤੋਂ ਢੁਕਵਾਂ ਮਿਸ਼ਰਤ ਚੁਣਨ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਟਿਕਾਊਤਾ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਇਆ ਜਾਂਦਾ ਹੈ। ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਅੰਤਮ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਭੌਤਿਕ ਅਤੇ ਮਕੈਨੀਕਲ ਲੋੜਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਅਲੌਇਸ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ

ਹਰੇਕ ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਅਲੌਏ ਵਿਸ਼ੇਸ਼ਤਾ ਦੇ ਇੱਕ ਵਿਲੱਖਣ ਸਮੂਹ ਨੂੰ ਮਾਣਦਾ ਹੈ ਜੋ ਇਸਨੂੰ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦੇ ਹਨ।

- ਥਰਮਲ ਕੰਡਕਟੀਵਿਟੀ: ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਉਹਨਾਂ ਦੀ ਬੇਮਿਸਾਲ ਥਰਮਲ ਚਾਲਕਤਾ ਲਈ ਜਾਣੇ ਜਾਂਦੇ ਹਨ। ਇਹ ਉਹਨਾਂ ਨੂੰ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦਾ ਹੈ ਜਿਹਨਾਂ ਨੂੰ ਗਰਮੀ ਦੀ ਖਪਤ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਕੰਪਿਊਟਰ ਦੇ ਹਿੱਸੇ ਅਤੇ ਆਟੋਮੋਟਿਵ ਪਾਰਟਸ।

- ਹਲਕਾ: ਐਲੂਮੀਨੀਅਮ ਦੇ ਮਿਸ਼ਰਤ ਹਲਕੇ ਭਾਰ ਵਾਲੇ ਪਰ ਮਜ਼ਬੂਤ ਹੁੰਦੇ ਹਨ। ਏਰੋਸਪੇਸ ਅਤੇ ਆਟੋਮੋਟਿਵ ਵਰਗੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਇਹ ਸੁਮੇਲ ਜ਼ਰੂਰੀ ਹੈ, ਜਿੱਥੇ ਪ੍ਰਦਰਸ਼ਨ ਲਈ ਭਾਰ ਦੀ ਬੱਚਤ ਮਹੱਤਵਪੂਰਨ ਹੈ।

- ਖੋਰ ਪ੍ਰਤੀਰੋਧ: ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵਰਤੇ ਗਏ ਜ਼ਿਆਦਾਤਰ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਸ਼ਾਨਦਾਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦੇ ਹਨ। ਇਹ ਵਿਸ਼ੇਸ਼ਤਾ ਉਹਨਾਂ ਨੂੰ ਕਠੋਰ ਵਾਤਾਵਰਣ ਦੀਆਂ ਸਥਿਤੀਆਂ ਜਾਂ ਖਰਾਬ ਪਦਾਰਥਾਂ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਅਨੁਕੂਲ ਬਣਾਉਂਦੀ ਹੈ।

- ਮਸ਼ੀਨੀਕਰਨ: ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਆਮ ਤੌਰ 'ਤੇ ਮਸ਼ੀਨ ਲਈ ਆਸਾਨ ਹੁੰਦੇ ਹਨ, ਉੱਚ ਸ਼ੁੱਧਤਾ ਦੇ ਨਾਲ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੇ ਹਨ।

- ਲਾਗਤ ਪ੍ਰਭਾਵ: ਉਹਨਾਂ ਦੇ ਬਹੁਤ ਸਾਰੇ ਫਾਇਦਿਆਂ ਦੇ ਬਾਵਜੂਦ, ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹਨ, ਉਹਨਾਂ ਨੂੰ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਲਈ ਇੱਕ ਅਨੁਕੂਲ ਵਿਕਲਪ ਬਣਾਉਂਦੇ ਹਨ।

ਇਹਨਾਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਸਮਝਣਾ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਉਹਨਾਂ ਦੀਆਂ ਖਾਸ ਲੋੜਾਂ ਲਈ ਸਭ ਤੋਂ ਢੁਕਵੀਂ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਕਰਨ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰਦਾ ਹੈ, ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵ ਦੋਵਾਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਂਦਾ ਹੈ।

ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ

ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਇੱਕ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਪੜਾਅ ਹੈ, ਜਿਸ ਲਈ ਹਿੱਸੇ ਦੇ ਅੰਤਮ ਕਾਰਜ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਦੀਆਂ ਜ਼ਰੂਰਤਾਂ ਦੇ ਧਿਆਨ ਨਾਲ ਮੁਲਾਂਕਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਜਦੋਂ ਕਿ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਆਮ ਤੌਰ 'ਤੇ ਉਹਨਾਂ ਦੀਆਂ ਲੋੜੀਂਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਕਾਰਨ ਵਰਤੇ ਜਾਂਦੇ ਹਨ, ਇਹ ਨੋਟ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਹਰ ਮਿਸ਼ਰਤ ਸਾਰੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਢੁਕਵਾਂ ਨਹੀਂ ਹੈ।

ਉਦਾਹਰਨ ਲਈ, ਅਲਾਏ 380 ਅਤੇ 383 ਅਕਸਰ ਉਹਨਾਂ ਦੀ ਸ਼ਾਨਦਾਰ ਤਰਲਤਾ, ਗਰਮੀ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਮਸ਼ੀਨੀਤਾ ਦੇ ਕਾਰਨ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਹਨ - ਉਹਨਾਂ ਨੂੰ ਵਿਸਤ੍ਰਿਤ, ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੇ ਹਨ। ਅਲੌਏ 360 ਉੱਚ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦਾ ਹੈ, ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ, ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਬਿਹਤਰ ਅਨੁਕੂਲ ਹੈ ਜੋ ਕਠੋਰ ਵਾਤਾਵਰਣ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆ ਸਕਦੇ ਹਨ। ਇਸ ਦੌਰਾਨ, ਮਿਸ਼ਰਤ 413 ਅਤੇ 390 ਉੱਤਮ ਥਰਮਲ ਚਾਲਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ, ਜੋ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਲਾਭਦਾਇਕ ਹੁੰਦਾ ਹੈ ਜਿਨ੍ਹਾਂ ਲਈ ਕੁਸ਼ਲ ਤਾਪ ਭੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਸਿਰਫ਼ ਮੁਕੰਮਲ ਹਿੱਸੇ ਦੇ ਭੌਤਿਕ ਗੁਣਾਂ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਨਹੀਂ ਕਰਦੀ-ਇਹ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ। ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ, ਤਰਲਤਾ, ਅਤੇ ਸੁੰਗੜਨ ਵਰਗੇ ਕਾਰਕ ਮੋਲਡ ਡਿਜ਼ਾਈਨ, ਕਾਸਟਿੰਗ ਮਾਪਦੰਡ, ਅਤੇ ਪੋਸਟ-ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੇ ਹਨ। ਇਸ ਲਈ, ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕੁਸ਼ਲਤਾ ਦੋਵਾਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਲਈ ਵਿਚਾਰਸ਼ੀਲ ਮਿਸ਼ਰਤ ਦੀ ਚੋਣ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਦੇ ਮਿਸ਼ਰਣ ਦੇ ਫਾਇਦੇ

ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਕਈ ਵੱਖਰੇ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੇ ਹਨ:

- ਸ਼ਾਨਦਾਰ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ: ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਉੱਚ ਤਾਕਤ-ਤੋਂ-ਵਜ਼ਨ ਅਨੁਪਾਤ ਰੱਖਦੇ ਹਨ, ਜੋ ਮਜਬੂਤ ਪਰ ਹਲਕੇ ਭਾਰ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦੇ ਹਨ। ਇਹ ਵਿਸ਼ੇਸ਼ਤਾ ਆਟੋਮੋਟਿਵ ਅਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਲਾਭਦਾਇਕ ਹੈ, ਜਿੱਥੇ ਊਰਜਾ ਕੁਸ਼ਲਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਭਾਰ ਘਟਾਉਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

- ਸੁਪੀਰੀਅਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ: ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਦਾ ਅੰਦਰੂਨੀ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਡਾਈ-ਕਾਸਟਡ ਹਿੱਸਿਆਂ ਦੀ ਉਮਰ ਵਧਾਉਂਦਾ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਕਠੋਰ ਵਾਤਾਵਰਣਾਂ ਵਿੱਚ। ਇਹ ਉਹਨਾਂ ਨੂੰ ਸਮੁੰਦਰੀ ਅਤੇ ਉਸਾਰੀ ਵਰਗੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦਾ ਹੈ।

- ਚੰਗੀ ਥਰਮਲ ਕੰਡਕਟੀਵਿਟੀ: ਐਲੂਮੀਨੀਅਮ ਦੇ ਮਿਸ਼ਰਣਾਂ ਵਿੱਚ ਬਹੁਤ ਵਧੀਆ ਥਰਮਲ ਕੰਡਕਟੀਵਿਟੀ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਇਹ ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਲਈ ਤਰਜੀਹੀ ਵਿਕਲਪ ਬਣਾਉਂਦੀਆਂ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਕੁਸ਼ਲ ਤਾਪ ਖਰਾਬੀ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਇੰਜਣ ਦੇ ਹਿੱਸੇ, ਹੀਟ ਸਿੰਕ, ਅਤੇ ਲਾਈਟਿੰਗ ਫਿਕਸਚਰ।

- ਉੱਚ ਇਲੈਕਟ੍ਰੀਕਲ ਕੰਡਕਟੀਵਿਟੀ: ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਬਿਜਲੀ ਦੇ ਸ਼ਾਨਦਾਰ ਸੰਚਾਲਕ ਹਨ। ਇਹ ਸੰਪੱਤੀ, ਉਹਨਾਂ ਦੇ ਹਲਕੇ ਭਾਰ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਦੇ ਨਾਲ, ਉਹਨਾਂ ਨੂੰ ਬਿਜਲੀ ਅਤੇ ਇਲੈਕਟ੍ਰਾਨਿਕ ਭਾਗਾਂ ਲਈ ਆਦਰਸ਼ ਬਣਾਉਂਦੀ ਹੈ।

- ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਉਤਪਾਦਨ: ਐਲੂਮੀਨੀਅਮ ਦੀ ਭਰਪੂਰਤਾ ਅਤੇ ਕੱਢਣ ਦੀ ਸੌਖ ਘੱਟ ਉਤਪਾਦਨ ਲਾਗਤਾਂ ਦਾ ਅਨੁਵਾਦ ਕਰਦੀ ਹੈ। ਜਦੋਂ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕੁਸ਼ਲਤਾ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ, ਤਾਂ ਇਹ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੀ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਨਿਰਮਾਣ ਵਿੱਚ ਨਤੀਜਾ ਹੁੰਦਾ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ

ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਵੇਰਵਾ

ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਕੁਸ਼ਲ ਅਤੇ ਕਿਫ਼ਾਇਤੀ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਉੱਚ ਦਬਾਅ ਹੇਠ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਇੱਕ ਉੱਲੀ ਵਿੱਚ ਟੀਕਾ ਲਗਾਉਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ, ਜਿਸਨੂੰ ਡਾਈ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਪ੍ਰਕਿਰਿਆ ਦੀ ਸ਼ੁਰੂਆਤ ਵਿੱਚ, ਡਾਈ ਦੇ ਦੋ ਹਿੱਸਿਆਂ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ। ਅੱਗੇ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਮਰਨ ਲਈ ਮਜਬੂਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਧਾਤ ਨੂੰ ਠੰਡਾ ਹੋਣ ਦੀ ਇਜਾਜ਼ਤ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਬਾਅਦ ਵਿੱਚ ਮਜ਼ਬੂਤੀ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਹਿੱਸਾ ਜਾਂ ਭਾਗ ਬਣਦਾ ਹੈ। ਇੱਕ ਵਾਰ ਜਦੋਂ ਧਾਤ ਪੂਰੀ ਤਰ੍ਹਾਂ ਮਜ਼ਬੂਤ ਹੋ ਜਾਂਦੀ ਹੈ, ਡਾਈ ਨੂੰ ਖੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਕਾਸਟਿੰਗ ਨੂੰ ਬਾਹਰ ਕੱਢਿਆ ਜਾਂਦਾ ਹੈ।

ਹਾਈ-ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗ, ਖਾਸ ਤੌਰ 'ਤੇ, ਉੱਚ ਉਤਪਾਦਨ ਦਰ ਅਤੇ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਲਈ ਸਹਾਇਕ ਹੈ। ਮੁਕੰਮਲ ਹੋਏ ਹਿੱਸਿਆਂ ਨੂੰ ਘੱਟ ਮਸ਼ੀਨਿੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਸਮੁੱਚੀ ਉਤਪਾਦਨ ਲਾਗਤਾਂ ਘਟਦੀਆਂ ਹਨ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਖਾਸ ਤੌਰ 'ਤੇ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਅਤੇ ਨਿਰਵਿਘਨ ਸਤਹ ਮੁਕੰਮਲ ਹੋਣ ਵਾਲੇ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਦੇ ਨਿਰਮਾਣ ਲਈ ਢੁਕਵੀਂ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਸੰਦਰਭ ਵਿੱਚ, ਪ੍ਰਕਿਰਿਆ ਅਲਮੀਨੀਅਮ ਦੀ ਸ਼ਾਨਦਾਰ ਤਰਲਤਾ ਅਤੇ ਘੱਟ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ ਦਾ ਫਾਇਦਾ ਉਠਾਉਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਹਲਕੇ, ਟਿਕਾਊ, ਅਤੇ ਗੁੰਝਲਦਾਰ ਹਿੱਸਿਆਂ ਨੂੰ ਕੁਸ਼ਲਤਾ ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਬਣਾਉਣਾ ਸੰਭਵ ਹੋ ਜਾਂਦਾ ਹੈ।

ਐਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਕਦਮ

- ਮੋਲਡ ਦੀ ਤਿਆਰੀ: ਪਹਿਲੇ ਪੜਾਅ ਵਿੱਚ ਦੋ ਭਾਗਾਂ ਵਾਲੇ ਡਾਈ ਨੂੰ ਤਿਆਰ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਚੰਗੀ ਤਰ੍ਹਾਂ ਸਾਫ਼ ਕੀਤਾ ਗਿਆ ਹੈ ਕਿ ਪਿਛਲੀਆਂ ਕਾਸਟਿੰਗਾਂ ਤੋਂ ਕੋਈ ਰਹਿੰਦ-ਖੂੰਹਦ ਨਹੀਂ ਹੈ। ਬਾਅਦ ਵਿੱਚ ਕਾਸਟਿੰਗ ਦੇ ਬਾਹਰ ਕੱਢਣ ਦੀ ਸਹੂਲਤ ਲਈ ਡਾਈ ਨੂੰ ਲੁਬਰੀਕੇਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਕਲੈਂਪਿੰਗ: ਡਾਈ ਦੇ ਦੋ ਹਿੱਸਿਆਂ ਨੂੰ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ 'ਤੇ ਕੱਸ ਕੇ ਸੁਰੱਖਿਅਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਟੀਕੇ ਦੇ ਪੜਾਅ ਦੌਰਾਨ ਕਿਸੇ ਵੀ ਪਿਘਲੇ ਹੋਏ ਧਾਤ ਦੇ ਲੀਕੇਜ ਨੂੰ ਰੋਕਣ ਲਈ ਦੋਨਾਂ ਅੱਧਿਆਂ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਾਲ ਇਕਸਾਰ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

- ਟੀਕਾ: ਪਿਘਲੇ ਹੋਏ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਇੱਕ ਸ਼ਾਟ ਸਿਲੰਡਰ ਵਿੱਚ ਡੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ, ਫਿਰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਡਾਈ ਵਿੱਚ ਟੀਕਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ ਕਿ ਪਿਘਲਾ ਹੋਇਆ ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਭਰ ਦਿੰਦਾ ਹੈ, ਮੋਲਡ ਦੀਆਂ ਪੇਚੀਦਗੀਆਂ ਨੂੰ ਫੜਦਾ ਹੈ।

- ਕੂਲਿੰਗ: ਇੱਕ ਵਾਰ ਕਾਸਟਿੰਗ ਕੈਵਿਟੀ ਭਰ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਠੰਡਾ ਅਤੇ ਠੋਸ ਹੋਣ ਦੀ ਇਜਾਜ਼ਤ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ। ਕੂਲਿੰਗ ਸਮਾਂ ਨਿਰਮਿਤ ਕੀਤੇ ਜਾ ਰਹੇ ਹਿੱਸੇ ਦੇ ਆਕਾਰ ਅਤੇ ਗੁੰਝਲਤਾ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ।

- ਬਾਹਰ ਕੱਢਣਾ: ਅਲਮੀਨੀਅਮ ਦੇ ਠੰਢੇ ਹੋਣ ਅਤੇ ਲੋੜੀਂਦੇ ਹਿੱਸੇ ਵਿੱਚ ਠੋਸ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਡਾਈਜ਼ ਖੋਲ੍ਹੀਆਂ ਜਾਂਦੀਆਂ ਹਨ ਅਤੇ ਕਾਸਟਿੰਗ ਨੂੰ ਬਾਹਰ ਕੱਢਿਆ ਜਾਂਦਾ ਹੈ। ਨਵੇਂ ਬਣੇ ਹਿੱਸੇ ਦਾ ਫਿਰ ਕਿਸੇ ਨੁਕਸ ਲਈ ਮੁਆਇਨਾ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਕੱਟਣਾ: ਇੰਜੈਕਸ਼ਨ ਪੜਾਅ ਦੇ ਦੌਰਾਨ, ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਇੰਜੈਕਟ ਕਰਨ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਗੇਟਿੰਗ ਪ੍ਰਣਾਲੀ ਦਾ ਇੱਕ ਹਿੱਸਾ ਬਣਾਉਣ ਵਾਲੀ ਵਾਧੂ ਸਮੱਗਰੀ ਆਮ ਤੌਰ 'ਤੇ ਕਾਸਟਿੰਗ ਨਾਲ ਜੁੜੀ ਰਹਿੰਦੀ ਹੈ। ਇਹ ਵਾਧੂ ਸਮੱਗਰੀ, ਜਿਸਨੂੰ ਫਲੈਸ਼ ਵਜੋਂ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ, ਨੂੰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਕੱਟਿਆ ਜਾਂਦਾ ਹੈ।

ਇਹ ਕ੍ਰਮ ਵਾਰ-ਵਾਰ ਦੁਹਰਾਇਆ ਜਾਂਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਸ਼ਾਨਦਾਰ ਸ਼ੁੱਧਤਾ ਅਤੇ ਇਕਸਾਰਤਾ ਦੇ ਨਾਲ ਇੱਕੋ ਜਿਹੇ ਹਿੱਸਿਆਂ ਦੇ ਉੱਚ-ਆਵਾਜ਼ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਮਿਲਦੀ ਹੈ।

ਹਾਈ-ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗ

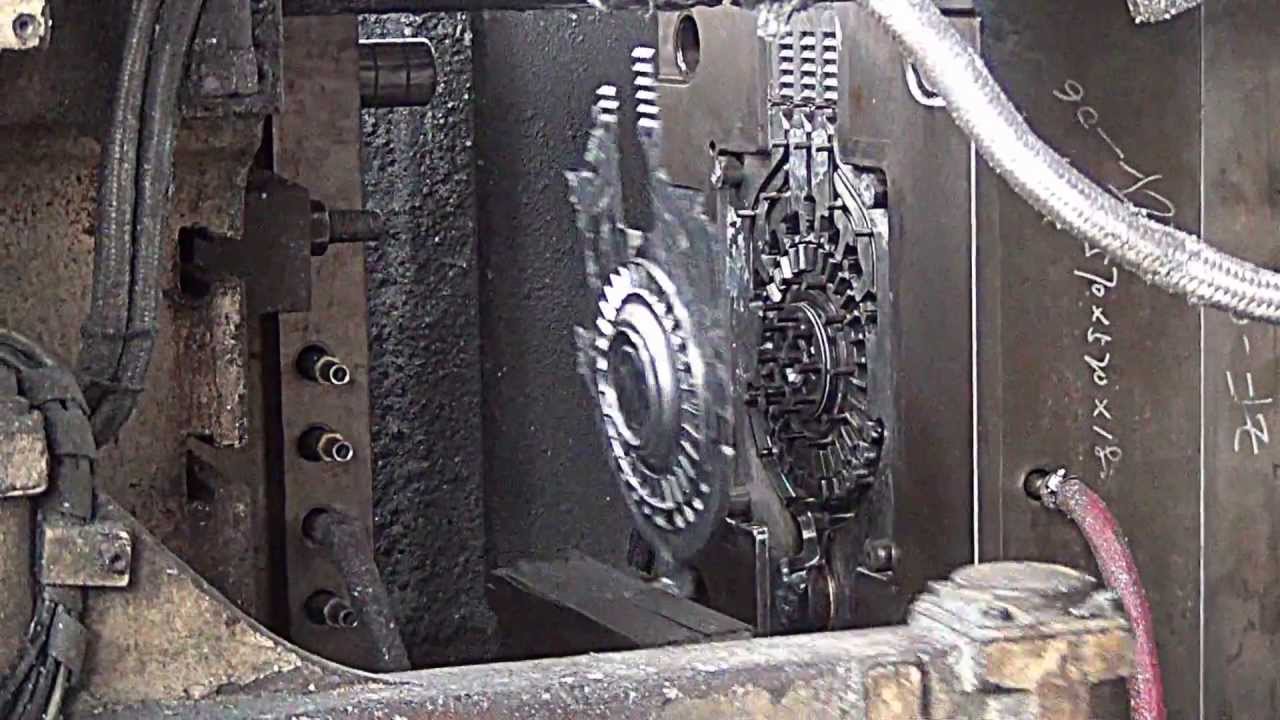

ਹਾਈ-ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗ (ਐੱਚ.ਪੀ.ਡੀ.ਸੀ.) ਇੱਕ ਉੱਚ ਕੁਸ਼ਲ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਸਟੀਲ ਦੇ ਉੱਲੀ ਵਿੱਚ ਇੰਜੈਕਟ ਕਰਨ ਜਾਂ ਉੱਚ ਦਬਾਅ ਹੇਠ ਮਰਨ ਲਈ ਡਾਈ ਮਸ਼ੀਨਰੀ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਇਸਦੀ ਤੇਜ਼ ਉਤਪਾਦਨ ਦਰ ਲਈ ਵਿਲੱਖਣ, HPDC ਬੇਮਿਸਾਲ ਸ਼ੁੱਧਤਾ ਅਤੇ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਦੇ ਨਾਲ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਇੱਕੋ ਜਿਹੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਅਨੁਕੂਲ ਹੈ। ਉੱਚ-ਦਬਾਅ ਦੀ ਪ੍ਰਕਿਰਿਆ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ, ਅਕਸਰ ਐਲੂਮੀਨੀਅਮ ਜਾਂ ਜ਼ਿੰਕ ਮਿਸ਼ਰਤ, ਡਾਈ ਦੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਨੂੰ ਭਰਦੇ ਅਤੇ ਅਨੁਕੂਲ ਬਣਾਉਂਦੇ ਹਨ, ਨਤੀਜੇ ਵਜੋਂ ਅਜਿਹੇ ਹਿੱਸੇ ਜਿਨ੍ਹਾਂ ਨੂੰ ਘੱਟੋ-ਘੱਟ ਮੁਕੰਮਲ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਅਤੇ ਉੱਚ ਪੱਧਰੀ ਗੁਣਵੱਤਾ ਹੁੰਦੀ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਉੱਚ ਸੰਰਚਨਾਤਮਕ ਅਖੰਡਤਾ ਦੇ ਨਾਲ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਪੈਦਾ ਕਰਨ ਦੀ ਯੋਗਤਾ ਦੇ ਕਾਰਨ, ਆਟੋਮੋਟਿਵ, ਏਰੋਸਪੇਸ ਅਤੇ ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਸਮੇਤ ਸਾਰੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਭਾਗਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਦੇ ਨਿਰਮਾਣ ਲਈ ਫਾਇਦੇਮੰਦ ਹੈ। ਇਸ ਤਰ੍ਹਾਂ, ਐਚਪੀਡੀਸੀ ਪ੍ਰਕਿਰਿਆ ਗਤੀ, ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਅਤੇ ਗੁਣਵੱਤਾ ਦਾ ਇੱਕ ਆਦਰਸ਼ ਸੰਤੁਲਨ ਪੇਸ਼ ਕਰਦੀ ਹੈ, ਇਸ ਨੂੰ ਆਧੁਨਿਕ ਨਿਰਮਾਣ ਵਿੱਚ ਇੱਕ ਜ਼ਰੂਰੀ ਸਾਧਨ ਬਣਾਉਂਦੀ ਹੈ।

ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਅਤੇ ਉਪਕਰਨ

ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨਾਂ ਅਤੇ ਸਾਜ਼ੋ-ਸਾਮਾਨ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਦਿਲ ਹਨ, ਅਤੇ ਉਹਨਾਂ ਦਾ ਡਿਜ਼ਾਈਨ ਅਤੇ ਸਮਰੱਥਾ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਆਉਟਪੁੱਟ ਗੁਣਵੱਤਾ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਮਸ਼ੀਨਾਂ ਵਿੱਚ ਮੁੱਖ ਤੌਰ 'ਤੇ ਦੋ ਮੁੱਖ ਭਾਗ ਹੁੰਦੇ ਹਨ: ਇੰਜੈਕਸ਼ਨ ਸਿਸਟਮ ਅਤੇ ਕਲੈਂਪਿੰਗ ਯੂਨਿਟ। ਇੰਜੈਕਸ਼ਨ ਸਿਸਟਮ ਧਾਤ ਨੂੰ ਪਿਘਲਾ ਦਿੰਦਾ ਹੈ ਅਤੇ ਇਸ ਨੂੰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਉੱਲੀ ਵਿੱਚ ਇੰਜੈਕਟ ਕਰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਕਲੈਂਪਿੰਗ ਯੂਨਿਟ ਡਾਈਜ਼ ਨੂੰ ਫੜਦਾ ਅਤੇ ਖੋਲ੍ਹਦਾ ਹੈ। ਵੱਖ-ਵੱਖ ਕਿਸਮਾਂ ਦੀਆਂ ਡਾਈ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨਾਂ ਉਪਲਬਧ ਹਨ, ਜਿਸ ਵਿੱਚ ਹਾਟ-ਚੈਂਬਰ ਅਤੇ ਕੋਲਡ-ਚੈਂਬਰ ਮਸ਼ੀਨਾਂ ਸ਼ਾਮਲ ਹਨ, ਹਰ ਇੱਕ ਵੱਖਰੀ ਸਮੱਗਰੀ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਅਨੁਕੂਲ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਪੈਰੀਫਿਰਲ ਉਪਕਰਣ ਜਿਵੇਂ ਕਿ ਲੈਡਿੰਗ, ਸਪਰੇਅ, ਅਤੇ ਐਕਸਟਰੈਕਸ਼ਨ ਯੰਤਰ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਵੈਚਾਲਤ ਕਰਨ, ਉਤਪਾਦਕਤਾ ਵਧਾਉਣ ਅਤੇ ਇਕਸਾਰਤਾ ਬਣਾਈ ਰੱਖਣ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹਨ। ਇਸ ਲਈ, ਉੱਚ-ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਸਹੀ ਮਸ਼ੀਨ ਅਤੇ ਉਪਕਰਣ ਦੀ ਚੋਣ ਕਰਨਾ ਇੱਕ ਜ਼ਰੂਰੀ ਵਿਚਾਰ ਹੈ, ਜੋ ਕਿ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕੁਸ਼ਲਤਾ, ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ, ਅਤੇ ਅੰਤ ਵਿੱਚ, ਗਾਹਕ ਦੀ ਸੰਤੁਸ਼ਟੀ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ।

ਰੇਤ ਕਾਸਟਿੰਗ ਬਨਾਮ ਡਾਈ ਕਾਸਟਿੰਗ

ਰੇਤ ਕਾਸਟਿੰਗ ਅਤੇ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਤੁਲਨਾ ਕਰਦੇ ਸਮੇਂ, ਹਰੇਕ ਵਿਧੀ ਦੇ ਆਪਣੇ ਫਾਇਦੇ ਅਤੇ ਨੁਕਸਾਨ ਹੁੰਦੇ ਹਨ, ਜਿਸ ਨਾਲ ਐਪਲੀਕੇਸ਼ਨ ਦੀਆਂ ਖਾਸ ਜ਼ਰੂਰਤਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੇ ਹੋਏ ਦੋਵਾਂ ਵਿਚਕਾਰ ਚੋਣ ਹੁੰਦੀ ਹੈ। ਰੇਤ ਕਾਸਟਿੰਗ ਇੱਕ ਬਹੁਮੁਖੀ ਢੰਗ ਹੈ, ਜੋ ਕਿ ਘੱਟ ਕੀਮਤ 'ਤੇ ਵੱਡੇ ਅਤੇ ਗੁੰਝਲਦਾਰ ਹਿੱਸੇ ਪੈਦਾ ਕਰਨ ਦੇ ਸਮਰੱਥ ਹੈ। ਇਸਦੀ ਵਰਤੋਂ ਲਗਭਗ ਕਿਸੇ ਵੀ ਧਾਤ ਨਾਲ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਇਸ ਨੂੰ ਬਹੁਤ ਹੀ ਬਹੁਪੱਖੀ ਬਣਾਉਂਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਰੇਤ ਕਾਸਟਿੰਗ ਦੇ ਉਤਪਾਦਾਂ ਨੂੰ ਰੇਤ ਦੇ ਉੱਲੀ ਦੁਆਰਾ ਛੱਡੀ ਗਈ ਖੁਰਦਰੀ ਸਤਹ ਦੇ ਕਾਰਨ ਅਕਸਰ ਮਹੱਤਵਪੂਰਨ ਫਿਨਿਸ਼ਿੰਗ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਦੂਜੇ ਪਾਸੇ, ਹਾਈ-ਪ੍ਰੈਸ਼ਰ ਡਾਈ ਕਾਸਟਿੰਗ (HPDC) ਵਧੀਆ ਆਯਾਮੀ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸਤਹ ਮੁਕੰਮਲਤਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ, ਅਜਿਹੇ ਹਿੱਸੇ ਪੈਦਾ ਕਰਦੇ ਹਨ ਜਿਨ੍ਹਾਂ ਨੂੰ ਅਕਸਰ ਕਾਸਟਿੰਗ ਤੋਂ ਬਾਅਦ ਦੇ ਕੰਮ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ ਹੈ। ਇਹ ਰੇਤ ਕਾਸਟਿੰਗ ਨਾਲੋਂ ਉੱਚ-ਆਵਾਜ਼ ਵਾਲੇ ਉਤਪਾਦਨ ਲਈ ਤੇਜ਼ ਅਤੇ ਵਧੇਰੇ ਕੁਸ਼ਲ ਹੈ। ਹਾਲਾਂਕਿ, ਡਾਈ ਕਾਸਟਿੰਗ ਲਈ ਸ਼ੁਰੂਆਤੀ ਸੈਟਅਪ ਅਤੇ ਟੂਲਿੰਗ ਖਰਚੇ ਜ਼ਿਆਦਾ ਹੋ ਸਕਦੇ ਹਨ, ਇਸ ਨੂੰ ਘੱਟ-ਆਵਾਜ਼ ਦੇ ਉਤਪਾਦਨ ਲਈ ਘੱਟ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਬਣਾਉਂਦਾ ਹੈ।

ਸਿੱਟੇ ਵਜੋਂ, ਰੇਤ ਕਾਸਟਿੰਗ ਅਤੇ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿਚਕਾਰ ਫੈਸਲਾ ਉਤਪਾਦਨ ਦੀ ਮਾਤਰਾ, ਲੋੜੀਂਦੀ ਸਤਹ ਦੀ ਸਮਾਪਤੀ, ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ, ਅਤੇ ਕਾਸਟ ਕੀਤੀ ਜਾ ਰਹੀ ਧਾਤ ਦੀ ਕਿਸਮ ਵਰਗੇ ਕਾਰਕਾਂ 'ਤੇ ਅਧਾਰਤ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਹਨਾਂ ਕਾਰਕਾਂ ਨੂੰ ਧਿਆਨ ਨਾਲ ਵਿਚਾਰ ਕੇ, ਨਿਰਮਾਤਾ ਕਾਸਟਿੰਗ ਵਿਧੀ ਚੁਣ ਸਕਦੇ ਹਨ ਜੋ ਉਹਨਾਂ ਦੀਆਂ ਲੋੜਾਂ ਨੂੰ ਸਭ ਤੋਂ ਵਧੀਆ ਢੰਗ ਨਾਲ ਪੂਰਾ ਕਰਦਾ ਹੈ, ਕੁਸ਼ਲਤਾ ਨੂੰ ਵੱਧ ਤੋਂ ਵੱਧ ਕਰਦਾ ਹੈ, ਅਤੇ ਉੱਚ ਗੁਣਵੱਤਾ ਵਾਲੇ ਅੰਤਮ ਉਤਪਾਦ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦਾ ਹੈ।

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਫਾਇਦੇ

ਹਲਕੇ ਭਾਰ ਅਤੇ ਤਾਕਤ ਦੇ ਫਾਇਦੇ

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਹਲਕੇ ਭਾਰ ਅਤੇ ਤਾਕਤ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਬੇਮਿਸਾਲ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੀ ਹੈ। ਅਲਮੀਨੀਅਮ, ਇਸਦੀ ਘੱਟ ਘਣਤਾ ਦੇ ਬਾਵਜੂਦ, ਤਾਕਤ ਅਤੇ ਲਚਕੀਲੇਪਣ ਦੀ ਇੱਕ ਕਮਾਲ ਦੀ ਡਿਗਰੀ ਪ੍ਰਦਰਸ਼ਿਤ ਕਰਦਾ ਹੈ, ਇਸ ਨੂੰ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਇੱਕ ਆਦਰਸ਼ ਵਿਕਲਪ ਬਣਾਉਂਦਾ ਹੈ ਜਿੱਥੇ ਭਾਰ ਘਟਾਉਣਾ ਇੱਕ ਮਹੱਤਵਪੂਰਣ ਵਿਚਾਰ ਹੈ। ਇਸਦੇ ਉੱਚੇ ਤਾਕਤ-ਤੋਂ-ਵਜ਼ਨ ਅਨੁਪਾਤ ਦੇ ਨਾਲ ਇਸਦੀ ਹਲਕੀਤਾ ਮਜਬੂਤ ਅਤੇ ਟਿਕਾਊ ਪੁਰਜ਼ਿਆਂ ਦੇ ਉਤਪਾਦਨ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ ਜੋ ਨਾ ਸਿਰਫ਼ ਸੰਭਾਲਣ ਅਤੇ ਸਥਾਪਤ ਕਰਨ ਵਿੱਚ ਆਸਾਨ ਹਨ ਬਲਕਿ ਆਟੋਮੋਟਿਵ ਅਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗਾਂ ਵਰਗੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਵਿੱਚ ਊਰਜਾ ਕੁਸ਼ਲਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਵਿੱਚ ਵੀ ਯੋਗਦਾਨ ਪਾਉਂਦੇ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਖੋਰ ਪ੍ਰਤੀ ਅਲਮੀਨੀਅਮ ਦਾ ਅੰਦਰੂਨੀ ਵਿਰੋਧ ਭਾਗਾਂ ਦੀ ਉਮਰ ਨੂੰ ਅੱਗੇ ਵਧਾਉਂਦਾ ਹੈ, ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਸਮੁੱਚੇ ਮੁੱਲ ਪ੍ਰਸਤਾਵ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ।

ਸ਼ਾਨਦਾਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇਸਦੇ ਸ਼ਾਨਦਾਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਲਈ ਬਾਹਰ ਖੜ੍ਹੀ ਹੈ. ਐਲੂਮੀਨੀਅਮ ਕੁਦਰਤੀ ਤੌਰ 'ਤੇ ਵਾਤਾਵਰਣ ਦੇ ਸੰਪਰਕ ਵਿੱਚ ਆਉਣ 'ਤੇ ਇੱਕ ਸੁਰੱਖਿਆ ਆਕਸਾਈਡ ਪਰਤ ਬਣਾਉਂਦਾ ਹੈ, ਅੰਡਰਲਾਈੰਗ ਧਾਤ ਨੂੰ ਪਤਨ ਤੋਂ ਬਚਾਉਂਦਾ ਹੈ। ਖੋਰ ਦੇ ਵਿਰੁੱਧ ਇਹ ਅੰਦਰੂਨੀ ਰੱਖਿਆ ਅਲਮੀਨੀਅਮ ਦੇ ਡਾਈ-ਕਾਸਟ ਪੁਰਜ਼ਿਆਂ ਨੂੰ ਖਾਸ ਤੌਰ 'ਤੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਲਾਭਦਾਇਕ ਬਣਾਉਂਦਾ ਹੈ ਜਿੱਥੇ ਕੰਪੋਨੈਂਟ ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਕਠੋਰ ਸਥਿਤੀਆਂ ਦੇ ਅਧੀਨ ਹੁੰਦੇ ਹਨ, ਜਿਵੇਂ ਕਿ ਆਟੋਮੋਟਿਵ, ਸਮੁੰਦਰੀ, ਅਤੇ ਏਰੋਸਪੇਸ ਐਪਲੀਕੇਸ਼ਨ। ਅਲਮੀਨੀਅਮ ਦੀ ਵਰਤੋਂ ਇਹਨਾਂ ਹਿੱਸਿਆਂ ਦੀ ਲੰਮੀ ਉਮਰ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਵਧਾ ਸਕਦੀ ਹੈ, ਰੱਖ-ਰਖਾਅ ਦੇ ਖਰਚੇ ਅਤੇ ਡਾਊਨਟਾਈਮ ਨੂੰ ਘਟਾ ਸਕਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਨਾਲ ਜੋੜਨਾ ਇਸ ਦੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਹੋਰ ਸੁਧਾਰ ਸਕਦਾ ਹੈ, ਮੰਗ ਵਾਲੇ ਵਾਤਾਵਰਣਾਂ ਵਿੱਚ ਇਸਦੀ ਵਰਤੋਂ ਲਈ ਹੋਰ ਵੀ ਮੌਕੇ ਖੋਲ੍ਹ ਸਕਦਾ ਹੈ। ਇਹ ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਐਲੂਮੀਨੀਅਮ ਦੀ ਹਲਕੀਤਾ ਅਤੇ ਤਾਕਤ ਦੇ ਨਾਲ, ਕਈ ਉਦਯੋਗਾਂ ਵਿੱਚ ਚੋਣ ਦੀ ਸਮੱਗਰੀ ਦੇ ਰੂਪ ਵਿੱਚ ਇਸਦੀ ਸਥਿਤੀ ਨੂੰ ਹੋਰ ਮਜ਼ਬੂਤ ਕਰਦਾ ਹੈ।

ਸੁਪੀਰੀਅਰ ਸਤਹ ਮੁਕੰਮਲ

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਉੱਤਮ ਸਤਹ ਫਿਨਿਸ਼ ਦੀ ਪੇਸ਼ਕਸ਼ ਵੀ ਕਰਦੀ ਹੈ, ਇੱਕ ਵਿਸ਼ੇਸ਼ਤਾ ਜੋ ਵਿਸ਼ੇਸ਼ ਤੌਰ 'ਤੇ ਉਦਯੋਗਾਂ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਹੈ ਜਿੱਥੇ ਕਾਰਜਸ਼ੀਲਤਾ ਦੇ ਨਾਲ-ਨਾਲ ਸੁਹਜ ਦੀ ਅਪੀਲ ਕਾਫ਼ੀ ਮਹੱਤਵ ਰੱਖਦੀ ਹੈ। ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀ ਸਤ੍ਹਾ ਲਈ ਐਲੂਮੀਨੀਅਮ ਦੇ ਡਾਈ-ਕਾਸਟ ਹਿੱਸੇ ਆਸਾਨੀ ਨਾਲ ਪਾਲਿਸ਼ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ ਜਾਂ ਪੇਂਟ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ, ਉਹਨਾਂ ਨੂੰ ਇੱਕ ਪ੍ਰੀਮੀਅਮ ਦਿੱਖ ਅਤੇ ਅਨੁਭਵ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ। ਇਹ ਵਿਸ਼ੇਸ਼ਤਾ ਅਲਮੀਨੀਅਮ ਨੂੰ ਉਪਭੋਗਤਾ ਇਲੈਕਟ੍ਰੋਨਿਕਸ, ਉਪਕਰਣਾਂ ਅਤੇ ਆਟੋਮੋਟਿਵ ਪਾਰਟਸ ਲਈ ਇੱਕ ਪ੍ਰਮੁੱਖ ਵਿਕਲਪ ਬਣਾਉਂਦਾ ਹੈ, ਜਿੱਥੇ ਵਿਜ਼ੂਅਲ ਅਪੀਲ ਇੱਕ ਪ੍ਰਮੁੱਖ ਖਰੀਦ ਕਾਰਕ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਿਰਵਿਘਨ ਸਤਹ ਦੀ ਸਮਾਪਤੀ ਸਮੱਗਰੀ ਦੇ ਖੋਰ ਦੇ ਪ੍ਰਤੀਰੋਧ ਨੂੰ ਹੋਰ ਵਧਾਉਂਦੀ ਹੈ, ਇਸ ਨੂੰ ਦੁੱਗਣਾ ਲਾਭਦਾਇਕ ਗੁਣ ਬਣਾਉਂਦੀ ਹੈ। ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੁਆਰਾ ਪੇਸ਼ ਕੀਤੇ ਗਏ ਅਣਗਿਣਤ ਫਾਇਦਿਆਂ ਦੇ ਨਾਲ, ਤਾਕਤ ਤੋਂ ਲੈ ਕੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਉੱਤਮ ਸਤਹ ਫਿਨਿਸ਼ ਤੱਕ, ਇਹ ਸਪੱਸ਼ਟ ਹੈ ਕਿ ਇਹ ਅੱਜ ਦੇ ਨਿਰਮਾਣ ਲੈਂਡਸਕੇਪ ਵਿੱਚ ਇੱਕ ਬਹੁਤ ਹੀ ਕੀਮਤੀ ਪ੍ਰਕਿਰਿਆ ਹੈ।

ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਅਤੇ ਉੱਚ ਸ਼ੁੱਧਤਾ

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਸਭ ਤੋਂ ਵੱਧ ਧਿਆਨ ਦੇਣ ਯੋਗ ਫਾਇਦਿਆਂ ਵਿੱਚੋਂ ਇੱਕ ਉੱਚ ਪੱਧਰੀ ਸ਼ੁੱਧਤਾ ਨਾਲ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਬਣਾਉਣ ਦੀ ਸਮਰੱਥਾ ਹੈ। ਹੋਰ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਉਲਟ, ਡਾਈ ਕਾਸਟਿੰਗ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨ ਅਤੇ ਮਿੰਟ ਦੇ ਵੇਰਵਿਆਂ ਵਾਲੇ ਹਿੱਸੇ ਤਿਆਰ ਕਰ ਸਕਦੀ ਹੈ, ਸਭ ਕੁਝ ਸਖਤ ਸਹਿਣਸ਼ੀਲਤਾ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ। ਇਹ ਇਸ ਨੂੰ ਗੁੰਝਲਦਾਰ ਜਿਓਮੈਟਰੀ ਦੇ ਨਾਲ ਕੰਪੋਨੈਂਟ ਬਣਾਉਣ ਲਈ ਇੱਕ ਆਦਰਸ਼ ਵਿਧੀ ਬਣਾਉਂਦਾ ਹੈ ਜੋ ਕਿ ਹੋਰ ਵਿਧੀਆਂ ਸਹੀ ਢੰਗ ਨਾਲ ਪੈਦਾ ਕਰਨ ਲਈ ਸੰਘਰਸ਼ ਕਰ ਸਕਦੀਆਂ ਹਨ। ਇਹ ਵਿਸ਼ੇਸ਼ਤਾ, ਐਲੂਮੀਨੀਅਮ ਦੀ ਅੰਦਰੂਨੀ ਵਿਗਾੜਤਾ ਦੇ ਨਾਲ ਮਿਲ ਕੇ, ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ ਜੋ ਨਾ ਸਿਰਫ਼ ਸਹੀ ਵਿਸਤ੍ਰਿਤ ਹਨ, ਸਗੋਂ ਹਲਕੇ ਅਤੇ ਮਜ਼ਬੂਤ ਵੀ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਉੱਚ ਦੁਹਰਾਉਣਯੋਗਤਾ ਵੱਡੇ ਉਤਪਾਦਨ ਦੇ ਰਨ ਵਿਚ ਇਕਸਾਰਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ, ਇਸ ਨੂੰ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਵੱਡੇ ਉਤਪਾਦਨ ਲਈ ਇੱਕ ਉੱਚ ਕੁਸ਼ਲ ਅਤੇ ਭਰੋਸੇਮੰਦ ਤਰੀਕਾ ਬਣਾਉਂਦੀ ਹੈ। ਭਾਵੇਂ ਇਹ ਇੱਕ ਖਪਤਕਾਰ ਇਲੈਕਟ੍ਰਾਨਿਕ ਡਿਵਾਈਸ ਦਾ ਇੱਕ ਛੋਟਾ ਹਿੱਸਾ ਹੈ ਜਾਂ ਇੱਕ ਏਰੋਸਪੇਸ ਸਿਸਟਮ ਦਾ ਇੱਕ ਨਾਜ਼ੁਕ ਹਿੱਸਾ ਹੈ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਸਮੁੱਚੀ ਕਾਰਜਕੁਸ਼ਲਤਾ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਵਧਾਉਂਦੇ ਹੋਏ, ਵਧੀਆ ਸ਼ੁੱਧਤਾ ਅਤੇ ਵੇਰਵੇ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ।

ਲਾਗਤ-ਪ੍ਰਭਾਵ ਅਤੇ ਕੁਸ਼ਲਤਾ

ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇਸਦੀ ਲਾਗਤ-ਪ੍ਰਭਾਵ ਅਤੇ ਕੁਸ਼ਲਤਾ ਲਈ ਵੀ ਵੱਖਰਾ ਹੈ। ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਸ਼ੁਰੂਆਤੀ ਸੈਟਅਪ ਲਾਗਤ ਡਾਈਜ਼ ਦੀ ਲਾਗਤ ਅਤੇ ਕਾਸਟਿੰਗ ਮਸ਼ੀਨ ਸਥਾਪਤ ਕਰਨ ਦੇ ਕਾਰਨ ਵੱਧ ਹੋ ਸਕਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਪ੍ਰਤੀ-ਯੂਨਿਟ ਉਤਪਾਦਨ ਲਾਗਤ ਉੱਚ ਮਾਤਰਾ ਦੇ ਨਾਲ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਘੱਟ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਡਾਈ ਕਾਸਟਿੰਗ ਵੱਡੇ ਉਤਪਾਦਨ ਲਈ ਇੱਕ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੱਲ ਬਣ ਜਾਂਦੀ ਹੈ। ਐਲੂਮੀਨੀਅਮ, ਧਰਤੀ ਉੱਤੇ ਸਭ ਤੋਂ ਵੱਧ ਭਰਪੂਰ ਧਾਤਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੋਣ ਦੇ ਨਾਤੇ, ਮੁਕਾਬਲਤਨ ਸਸਤਾ ਹੈ, ਜੋ ਪ੍ਰਕਿਰਿਆ ਦੀ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਵਿੱਚ ਅੱਗੇ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ। ਕੁਸ਼ਲਤਾ ਦੇ ਮਾਮਲੇ ਵਿੱਚ, ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਥੋੜ੍ਹੇ ਸਮੇਂ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਹਿੱਸੇ ਪੈਦਾ ਕਰਨ ਦੇ ਸਮਰੱਥ ਹੈ, ਘੱਟੋ ਘੱਟ ਰਹਿੰਦ-ਖੂੰਹਦ ਦੇ ਨਾਲ। ਉੱਚ-ਦਬਾਅ ਤਕਨੀਕ ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੀ ਹੈ ਕਿ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਡਾਈ ਨੂੰ ਪੂਰੀ ਤਰ੍ਹਾਂ ਅਤੇ ਤੇਜ਼ੀ ਨਾਲ ਭਰ ਦਿੰਦੀ ਹੈ, ਪ੍ਰਤੀ ਹਿੱਸੇ ਦੇ ਉਤਪਾਦਨ ਦੇ ਸਮੇਂ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ। ਇਹ ਪੋਸਟ-ਪ੍ਰੋਡਕਸ਼ਨ ਮਸ਼ੀਨਿੰਗ ਲੋੜਾਂ ਨੂੰ ਵੀ ਘੱਟ ਕਰਦਾ ਹੈ ਕਿਉਂਕਿ ਤਿਆਰ ਕੀਤੇ ਹਿੱਸੇ ਅੰਤਿਮ ਆਕਾਰ ਦੇ ਨੇੜੇ ਹੁੰਦੇ ਹਨ, ਹੋਰ ਲਾਗਤਾਂ ਨੂੰ ਬਚਾਉਂਦੇ ਹਨ। ਇਸ ਲਈ, ਗੁਣਵੱਤਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਨਾਲ ਸਮਝੌਤਾ ਕੀਤੇ ਬਿਨਾਂ ਇੱਕ ਆਰਥਿਕ ਅਤੇ ਕੁਸ਼ਲ ਹੱਲ ਦੀ ਮੰਗ ਕਰਨ ਵਾਲੇ ਨਿਰਮਾਤਾਵਾਂ ਲਈ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਆਕਰਸ਼ਕ ਵਿਕਲਪ ਪੇਸ਼ ਕਰਦੀ ਹੈ।

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਸੇਵਾਵਾਂ ਅਤੇ ਐਪਲੀਕੇਸ਼ਨਾਂ

ਡਾਈ ਕਾਸਟਿੰਗ ਸੇਵਾਵਾਂ

ਡਾਈ ਕਾਸਟਿੰਗ ਸੇਵਾਵਾਂ ਵਿੱਚ ਡਿਜ਼ਾਈਨ ਸਲਾਹ-ਮਸ਼ਵਰੇ ਸਮੇਤ ਸੇਵਾਵਾਂ ਦੀ ਇੱਕ ਵਿਆਪਕ ਸ਼੍ਰੇਣੀ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ, ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ, ਟੂਲਿੰਗ, ਕਾਸਟਿੰਗ, ਪੋਸਟ-ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ, ਅਤੇ ਅਸੈਂਬਲੀ। ਇਹ ਸੇਵਾਵਾਂ ਇੱਕ ਸੁਚਾਰੂ ਉਤਪਾਦਨ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੀਆਂ ਹਨ ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ, ਸ਼ੁੱਧਤਾ-ਇੰਜੀਨੀਅਰ ਵਾਲੇ ਹਿੱਸਿਆਂ ਦੇ ਨਿਰਮਾਣ ਦੀ ਸਹੂਲਤ ਦਿੰਦੀਆਂ ਹਨ।

ਕਾਸਟਿੰਗ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ

ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇਸਦੀ ਬਹੁਪੱਖਤਾ, ਤਾਕਤ ਅਤੇ ਹਲਕੇ ਭਾਰ ਦੇ ਕਾਰਨ ਉਦਯੋਗਾਂ ਦੇ ਵਿਸ਼ਾਲ ਸਪੈਕਟ੍ਰਮ ਵਿੱਚ ਐਪਲੀਕੇਸ਼ਨ ਲੱਭਦੀ ਹੈ। ਇਸ ਦੀਆਂ ਉੱਤਮ ਥਰਮਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਉੱਚ ਬਿਜਲੀ ਚਾਲਕਤਾ ਇਸਦੀ ਉਪਯੋਗਤਾ ਨੂੰ ਹੋਰ ਵਧਾਉਂਦੀ ਹੈ।

ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ

ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ ਵਿੱਚ, ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਵਰਤੋਂ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਹਿੱਸਿਆਂ ਜਿਵੇਂ ਕਿ ਇੰਜਨ ਬਲਾਕ, ਗੀਅਰਬਾਕਸ ਕੇਸ, ਅਤੇ ਸਟ੍ਰਕਚਰਲ ਕੰਪੋਨੈਂਟ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਇਹ ਹਲਕੇ ਵਾਹਨਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦਾ ਹੈ, ਜੋ ਕਿ ਬਾਲਣ ਦੀ ਖਪਤ ਅਤੇ ਨਿਕਾਸ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਉਦਯੋਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ

ਇਲੈਕਟ੍ਰੋਨਿਕਸ ਉਦਯੋਗ ਵਿੱਚ, ਅਲਮੀਨੀਅਮ ਦੇ ਡਾਈ ਕਾਸਟ ਹਿੱਸੇ ਆਪਣੇ ਸ਼ਾਨਦਾਰ ਤਾਪ ਵਿਗਾੜ ਦੇ ਗੁਣਾਂ ਦੇ ਕਾਰਨ ਸਮਾਰਟਫੋਨ ਤੋਂ ਲੈਪਟਾਪ ਤੱਕ ਦੇ ਵੱਖ-ਵੱਖ ਉਪਕਰਣਾਂ ਵਿੱਚ ਪਾਏ ਜਾਂਦੇ ਹਨ। ਉਹ ਸੰਵੇਦਨਸ਼ੀਲ ਇਲੈਕਟ੍ਰਾਨਿਕ ਹਿੱਸਿਆਂ ਨੂੰ ਬਚਾਉਣ ਲਈ ਇੱਕ ਮਜ਼ਬੂਤ ਅਤੇ ਪ੍ਰਭਾਵੀ ਹੱਲ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ।

ਏਰੋਸਪੇਸ ਉਦਯੋਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ

ਏਰੋਸਪੇਸ ਉਦਯੋਗ ਵਿੱਚ, ਜਿੱਥੇ ਸੁਰੱਖਿਆ ਅਤੇ ਪ੍ਰਦਰਸ਼ਨ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਹਨ, ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਵਰਤੋਂ ਗੁੰਝਲਦਾਰ, ਉੱਚ-ਤਾਕਤ ਵਾਲੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਜੋ ਅਤਿਅੰਤ ਸਥਿਤੀਆਂ ਦਾ ਸਾਮ੍ਹਣਾ ਕਰਦੇ ਹਨ। ਇਹ ਏਰੋਸਪੇਸ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਉੱਚ-ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾਉਂਦੇ ਹੋਏ, ਏਅਰਕ੍ਰਾਫਟ ਇੰਜਣਾਂ, ਸਟ੍ਰਕਚਰਲ ਪਾਰਟਸ, ਅਤੇ ਐਵੀਓਨਿਕ ਪ੍ਰਣਾਲੀਆਂ ਦੇ ਭਾਗਾਂ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਇੱਕ ਮੁੱਖ ਭੂਮਿਕਾ ਅਦਾ ਕਰਦਾ ਹੈ।

ਹਵਾਲੇ

- ਅਮਰੀਕਨ ਫਾਊਂਡਰੀ ਸੋਸਾਇਟੀ. (2020)। ਮੁੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਐਪਲੀਕੇਸ਼ਨ [https://www.afsinc.org/] ਤੋਂ ਪ੍ਰਾਪਤ ਕੀਤਾ

- ਡਾਈ ਕਾਸਟਿੰਗ ਮੈਨੂਫੈਕਚਰਰਜ਼ ਐਸੋਸੀਏਸ਼ਨ (2021)। ਆਟੋਮੋਟਿਵ ਉਦਯੋਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ. [https://www.diecastingdesign.org/] ਤੋਂ ਪ੍ਰਾਪਤ ਕੀਤਾ ਗਿਆ

- ਇੰਟਰਨੈਸ਼ਨਲ ਜਰਨਲ ਆਫ਼ ਐਡਵਾਂਸਡ ਮੈਨੂਫੈਕਚਰਿੰਗ ਟੈਕਨਾਲੋਜੀ। (2019)। ਇਲੈਕਟ੍ਰਾਨਿਕਸ ਉਦਯੋਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਇੱਕ ਸੰਖੇਪ ਜਾਣਕਾਰੀ। [https://link.springer.com/journal/170] ਤੋਂ ਪ੍ਰਾਪਤ ਕੀਤਾ ਗਿਆ

- ਏਰੋਸਪੇਸ ਮੈਨੂਫੈਕਚਰਿੰਗ ਮੈਗਜ਼ੀਨ। (2018)। ਏਰੋਸਪੇਸ ਉਦਯੋਗ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਭੂਮਿਕਾ। [https://www.aerospacemanufacturinganddesign.com/] ਤੋਂ ਪ੍ਰਾਪਤ ਕੀਤਾ ਗਿਆ

ਅਕਸਰ ਪੁੱਛੇ ਜਾਂਦੇ ਸਵਾਲ (FAQs)

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਕੀ ਹੈ?

A: ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਇੱਕ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਪਿਘਲੇ ਹੋਏ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਇੱਕ ਉੱਲੀ ਵਿੱਚ, ਜਾਂ ਡਾਈ, ਇੱਕ ਲੋੜੀਦਾ ਆਕਾਰ ਜਾਂ ਰੂਪ ਬਣਾਉਣ ਲਈ ਟੀਕਾ ਲਗਾਉਣਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੇ ਕੀ ਫਾਇਦੇ ਹਨ?

A: ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਉੱਚ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ, ਸ਼ਾਨਦਾਰ ਸਤਹ ਮੁਕੰਮਲ, ਅਤੇ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਪੈਦਾ ਕਰਨ ਦੀ ਯੋਗਤਾ। ਇਸ ਵਿੱਚ ਚੰਗੀ ਤਾਕਤ-ਤੋਂ-ਵਜ਼ਨ ਅਨੁਪਾਤ, ਸ਼ਾਨਦਾਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ, ਅਤੇ ਰੀਸਾਈਕਲ ਕਰਨ ਯੋਗ ਹੈ।

ਸਵਾਲ: ਆਮ ਡਾਈ ਕਾਸਟ ਐਲੂਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਕੀ ਹਨ?

A: ਕੁਝ ਆਮ ਡਾਈ ਕਾਸਟ ਐਲੂਮੀਨੀਅਮ ਅਲਾਇਆਂ ਵਿੱਚ ADC12, A380, A360, ਅਤੇ A413 ਸ਼ਾਮਲ ਹਨ। ਇਹ ਮਿਸ਼ਰਤ ਵੱਖ-ਵੱਖ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਕਾਸਟਬਿਲਟੀ ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ੀਲਤਾ ਦਾ ਵਧੀਆ ਸੁਮੇਲ ਪੇਸ਼ ਕਰਦੇ ਹਨ।

ਸ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਕੀ ਹਨ?

A: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀ ਵਰਤੋਂ ਉਦਯੋਗਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਆਟੋਮੋਟਿਵ, ਏਰੋਸਪੇਸ, ਇਲੈਕਟ੍ਰੋਨਿਕਸ, ਅਤੇ ਖਪਤਕਾਰ ਵਸਤੂਆਂ ਸ਼ਾਮਲ ਹਨ। ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਇੰਜਣ ਦੇ ਹਿੱਸੇ, ਇਲੈਕਟ੍ਰੀਕਲ ਕਨੈਕਟਰ, ਹਾਊਸਿੰਗ, ਅਤੇ ਬਰੈਕਟ ਵਰਗੇ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਕਿਵੇਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ?

A: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਪਿਘਲੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਦੀ ਤਿਆਰੀ ਨਾਲ ਸ਼ੁਰੂ ਹੁੰਦੀ ਹੈ। ਪਿਘਲੇ ਹੋਏ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਫਿਰ ਉੱਚ ਦਬਾਅ ਹੇਠ ਇੱਕ ਸਟੀਲ ਡਾਈ ਕੈਵਿਟੀ ਵਿੱਚ ਇੰਜੈਕਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਠੋਸ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਡਾਈ ਨੂੰ ਖੋਲ੍ਹਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਪਲੱਸਤਰ ਦਾ ਹਿੱਸਾ ਬਾਹਰ ਕੱਢਿਆ ਜਾਂਦਾ ਹੈ.

ਸਵਾਲ: ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਕੀ ਫਾਇਦੇ ਹਨ?

A: ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਚੰਗੀ ਤਾਕਤ-ਤੋਂ-ਭਾਰ ਅਨੁਪਾਤ, ਉੱਚ ਥਰਮਲ ਚਾਲਕਤਾ, ਸ਼ਾਨਦਾਰ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਵਧੀਆ ਮਸ਼ੀਨੀਬਿਲਟੀ ਸ਼ਾਮਲ ਹਨ। ਉਹਨਾਂ ਵਿੱਚ ਚੰਗੀ ਤਰਲਤਾ ਵੀ ਹੈ, ਜੋ ਪਤਲੀਆਂ ਕੰਧਾਂ ਦੇ ਨਾਲ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਦੇ ਉਤਪਾਦਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਸੀਮਾਵਾਂ ਕੀ ਹਨ?

A: ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਦੀਆਂ ਕੁਝ ਸੀਮਾਵਾਂ ਹਨ, ਜਿਵੇਂ ਕਿ ਉੱਚ ਤਾਪਮਾਨ ਅਤੇ ਦਬਾਅ ਦੇ ਕਾਰਨ ਸੀਮਤ ਡਾਈ ਲਾਈਫ। ਇਸ ਵਿੱਚ ਉਹਨਾਂ ਹਿੱਸਿਆਂ ਦੇ ਆਕਾਰ ਦੇ ਰੂਪ ਵਿੱਚ ਵੀ ਸੀਮਾਵਾਂ ਹਨ ਜੋ ਪੈਦਾ ਕੀਤੇ ਜਾ ਸਕਦੇ ਹਨ ਅਤੇ ਸਤਹ ਦੀ ਸਮਾਪਤੀ ਜੋ ਪ੍ਰਾਪਤ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ.

ਸਵਾਲ: ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਰੇਤ ਕਾਸਟਿੰਗ ਵਿੱਚ ਕੀ ਅੰਤਰ ਹੈ?

A: ਡਾਈ ਕਾਸਟਿੰਗ ਅਤੇ ਰੇਤ ਕਾਸਟਿੰਗ ਦੋਵੇਂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ, ਪਰ ਇਹ ਉੱਲੀ ਬਣਾਉਣ ਦੇ ਤਰੀਕੇ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਹਨ। ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ, ਮੋਲਡ, ਜਾਂ ਡਾਈ, ਸਟੀਲ ਦਾ ਬਣਿਆ ਹੁੰਦਾ ਹੈ ਅਤੇ ਮੁੜ ਵਰਤੋਂ ਯੋਗ ਹੁੰਦਾ ਹੈ। ਰੇਤ ਕਾਸਟਿੰਗ ਵਿੱਚ, ਉੱਲੀ ਰੇਤ ਦਾ ਬਣਿਆ ਹੁੰਦਾ ਹੈ ਅਤੇ ਆਮ ਤੌਰ 'ਤੇ ਹਰੇਕ ਕਾਸਟਿੰਗ ਤੋਂ ਬਾਅਦ ਨਸ਼ਟ ਹੋ ਜਾਂਦਾ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਡਾਈ ਡਿਜ਼ਾਈਨ ਦੀ ਕੀ ਭੂਮਿਕਾ ਹੈ?

A: ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਡਾਈ ਡਿਜ਼ਾਈਨ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਇਹ ਕਾਸਟ ਹਿੱਸੇ ਦੀ ਸ਼ਕਲ, ਮਾਪ ਅਤੇ ਗੁਣਵੱਤਾ ਨੂੰ ਨਿਰਧਾਰਤ ਕਰਦਾ ਹੈ। ਇਸ ਵਿੱਚ ਗੇਟਿੰਗ ਅਤੇ ਵੈਂਟਿੰਗ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਪਲੇਸਮੈਂਟ, ਇਜੈਕਟਰ ਪਿੰਨ ਦੀ ਸਥਿਤੀ, ਅਤੇ ਕੂਲਿੰਗ ਚੈਨਲਾਂ ਦੇ ਡਿਜ਼ਾਈਨ ਵਰਗੇ ਵਿਚਾਰ ਸ਼ਾਮਲ ਹੁੰਦੇ ਹਨ।

ਸਵਾਲ: ਕੁਝ ਨਾਮਵਰ ਅਲਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਨਿਰਮਾਤਾ ਕੀ ਹਨ?

A: ਕੁਝ ਪ੍ਰਤਿਸ਼ਠਾਵਾਨ ਐਲੂਮੀਨੀਅਮ ਡਾਈ ਕਾਸਟਿੰਗ ਨਿਰਮਾਤਾਵਾਂ ਵਿੱਚ ਉੱਤਰੀ ਅਮਰੀਕੀ ਡਾਈ ਕਾਸਟਿੰਗ ਐਸੋਸੀਏਸ਼ਨ (ਐਨਏਡੀਸੀਏ) ਮੈਂਬਰ ਕੰਪਨੀਆਂ ਸ਼ਾਮਲ ਹਨ, ਜੋ ਡਾਈ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਵਿੱਚ ਗੁਣਵੱਤਾ ਅਤੇ ਮਹਾਰਤ ਦੇ ਉੱਚ ਮਾਪਦੰਡਾਂ ਦੀ ਪਾਲਣਾ ਕਰਦੀਆਂ ਹਨ। ਖਾਸ ਲੋੜਾਂ ਅਤੇ ਪ੍ਰਮਾਣੀਕਰਨਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਖੋਜ ਕਰਨ ਅਤੇ ਸਪਲਾਇਰ ਚੁਣਨ ਦੀ ਸਿਫ਼ਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।