ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਕੀ ਹੈ, ਅਤੇ ਇਹ ਅਲਮੀਨੀਅਮ ਲਈ ਕਿਵੇਂ ਕੰਮ ਕਰਦਾ ਹੈ?

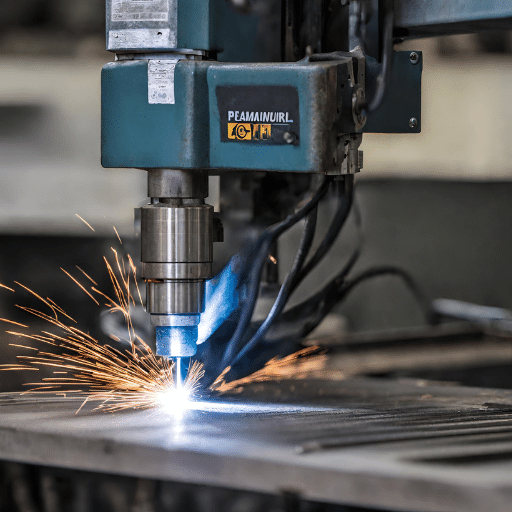

ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ, ਨਿਰਮਾਣ ਅਤੇ ਆਟੋਮੋਟਿਵ ਸਮੇਤ ਵੱਖ-ਵੱਖ ਉਦਯੋਗਾਂ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਇੱਕ ਪ੍ਰਕਿਰਿਆ, ਇੱਕ ਵਿਧੀ ਹੈ ਜੋ ਅਲਮੀਨੀਅਮ ਵਰਗੀਆਂ ਸੰਚਾਲਕ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟਣ ਲਈ ਆਇਓਨਾਈਜ਼ਡ ਗੈਸ, ਜਾਂ ਪਲਾਜ਼ਮਾ ਦੇ ਇੱਕ ਉੱਚ-ਸਪੀਡ ਜੈੱਟ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ। ਇਹ ਪ੍ਰਕਿਰਿਆ ਉਦੋਂ ਸ਼ੁਰੂ ਹੁੰਦੀ ਹੈ ਜਦੋਂ ਇੱਕ ਵਗਦੀ ਗੈਸ ਦੁਆਰਾ ਕਟਰ ਦੇ ਅੰਦਰ ਇੱਕ ਬਿਜਲਈ ਚਾਪ ਬਣਦਾ ਹੈ, ਜੋ ਫਿਰ ਪਲਾਜ਼ਮਾ ਦਾ ਇੱਕ ਚੈਨਲ ਆਇਨਾਈਜ਼ ਅਤੇ ਪੈਦਾ ਕਰਦਾ ਹੈ। ਪਲਾਜ਼ਮਾ, ਉੱਚ ਤਾਪਮਾਨ ਵਾਲਾ, ਵਰਕਪੀਸ ਵੱਲ ਨਿਰਦੇਸ਼ਿਤ ਹੁੰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਧਾਤ ਪਿਘਲ ਜਾਂਦੀ ਹੈ ਅਤੇ ਇੱਕ ਕੱਟ ਬਣ ਜਾਂਦੀ ਹੈ। ਅਲਮੀਨੀਅਮ, ਖਾਸ ਤੌਰ 'ਤੇ, ਇਸਦੇ ਸੰਚਾਲਕ ਸੁਭਾਅ ਅਤੇ ਮੁਕਾਬਲਤਨ ਘੱਟ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ ਦੇ ਕਾਰਨ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਤੋਂ ਲਾਭ ਪ੍ਰਾਪਤ ਕਰਦਾ ਹੈ, ਇਸ ਨੂੰ ਇਸ ਧਾਤ ਨੂੰ ਕੱਟਣ ਲਈ ਇੱਕ ਕੁਸ਼ਲ ਅਤੇ ਸਟੀਕ ਤਰੀਕਾ ਬਣਾਉਂਦਾ ਹੈ।

ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਸਮਝਣਾ

ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਕਈ ਵੱਖ-ਵੱਖ ਪੜਾਵਾਂ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ:

- ਗੈਸ ਸਪਲਾਈ: ਗੈਸ ਦਾ ਇੱਕ ਵਹਾਅ, ਅਕਸਰ ਹਵਾ ਜਾਂ ਨਾਈਟ੍ਰੋਜਨ, ਪਲਾਜ਼ਮਾ ਕਟਰ ਨੂੰ ਸਪਲਾਈ ਕੀਤਾ ਜਾਂਦਾ ਹੈ।

- ਆਇਓਨਾਈਜ਼ੇਸ਼ਨ: ਕਟਰ ਦੇ ਅੰਦਰ ਇੱਕ ਇਲੈਕਟ੍ਰਿਕ ਚਾਪ ਗੈਸ ਨੂੰ ਆਇਨਾਈਜ਼ ਕਰਦਾ ਹੈ, ਇਸਨੂੰ ਪਲਾਜ਼ਮਾ ਵਿੱਚ ਬਦਲਦਾ ਹੈ।

- ਪਲਾਜ਼ਮਾ ਗਠਨ: ਇਹ ਪਲਾਜ਼ਮਾ ਬਿਜਲੀ ਦੇ ਕਰੰਟ ਲਈ ਇੱਕ ਨਲੀ ਬਣਾਉਂਦਾ ਹੈ, ਇਸਦੇ ਤਾਪਮਾਨ ਨੂੰ ਮਹੱਤਵਪੂਰਣ ਰੂਪ ਵਿੱਚ ਵਧਾਉਂਦਾ ਹੈ।

- ਕੱਟਣਾ: ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੇ ਪਲਾਜ਼ਮਾ ਨੂੰ ਵਰਕਪੀਸ 'ਤੇ ਨਿਰਦੇਸ਼ਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਪਲਾਜ਼ਮਾ ਤੋਂ ਗਰਮੀ ਧਾਤ ਨੂੰ ਪਿਘਲਾ ਦਿੰਦੀ ਹੈ, ਅਤੇ ਪਲਾਜ਼ਮਾ ਜੈੱਟ ਦੀ ਤਾਕਤ ਪਿਘਲੇ ਹੋਏ ਪਦਾਰਥ ਨੂੰ ਉਡਾ ਦਿੰਦੀ ਹੈ, ਇੱਕ ਕੱਟ ਬਣਾਉਂਦੀ ਹੈ।

- ਕੂਲਿੰਗ: ਇੱਕ ਵਾਰ ਕੱਟ ਪੂਰਾ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਪਲਾਜ਼ਮਾ ਜੈੱਟ ਬੰਦ ਹੋ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਵਰਕਪੀਸ ਨੂੰ ਠੰਡਾ ਹੋਣ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ।

ਇਹਨਾਂ ਪੜਾਵਾਂ ਵਿੱਚੋਂ ਹਰ ਇੱਕ ਸਟੀਕ ਅਤੇ ਕੁਸ਼ਲ ਕਟੌਤੀ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦਾ ਹੈ ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਅਲਮੀਨੀਅਮ.

ਅਲਮੀਨੀਅਮ ਲਈ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਲਾਭ ਅਤੇ ਚੁਣੌਤੀਆਂ

ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਜਦੋਂ ਐਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਤਾਂ ਇਹ ਬਹੁਤ ਸਾਰੇ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦਾ ਹੈ।

ਗਤੀ ਅਤੇ ਕੁਸ਼ਲਤਾ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਸੰਚਾਲਕ ਧਾਤਾਂ ਨੂੰ ਕੱਟਣ ਵਿੱਚ ਉਹਨਾਂ ਦੀ ਉੱਚ ਗਤੀ ਅਤੇ ਕੁਸ਼ਲਤਾ ਲਈ ਜਾਣੇ ਜਾਂਦੇ ਹਨ, ਜੋ ਸਿੱਧੇ ਤੌਰ 'ਤੇ ਉਤਪਾਦਕਤਾ ਨੂੰ ਵਧਾਉਣ ਲਈ ਅਨੁਵਾਦ ਕਰਦੇ ਹਨ।

ਸ਼ੁੱਧਤਾ: ਉਹ ਉੱਚ ਪੱਧਰੀ ਸ਼ੁੱਧਤਾ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੇ ਹਨ, ਉਹਨਾਂ ਨੂੰ ਗੁੰਝਲਦਾਰ ਅਤੇ ਵਿਸਤ੍ਰਿਤ ਕੰਮ ਲਈ ਢੁਕਵਾਂ ਬਣਾਉਂਦੇ ਹਨ।

ਘੱਟ ਹੀਟ ਇੰਪੁੱਟ: ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਸਮੱਗਰੀ ਵਿੱਚ ਪਾਈ ਜਾਣ ਵਾਲੀ ਗਰਮੀ ਦੀ ਮਾਤਰਾ ਨੂੰ ਵੀ ਸੀਮਿਤ ਕਰਦਾ ਹੈ, ਅਲਮੀਨੀਅਮ ਦੀ ਬਣਤਰ ਨੂੰ ਵਿਗਾੜਨ ਜਾਂ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ।

ਬਹੁਪੱਖੀਤਾ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਬਹੁਮੁਖੀ ਸੰਦ ਹਨ ਜੋ ਕਿਸੇ ਵੀ ਸੰਚਾਲਕ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟ ਸਕਦੇ ਹਨ, ਨਾ ਕਿ ਸਿਰਫ਼ ਐਲੂਮੀਨੀਅਮ।

ਲਾਭਾਂ ਦੇ ਬਾਵਜੂਦ, ਐਲੂਮੀਨੀਅਮ ਦੇ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਨਾਲ ਸਬੰਧਤ ਕੁਝ ਚੁਣੌਤੀਆਂ ਵੀ ਹਨ।

ਬਿਜਲੀ ਦੀ ਖਪਤ: ਪਲਾਜ਼ਮਾ ਕਟਰ, ਖਾਸ ਤੌਰ 'ਤੇ ਉਹ ਜੋ ਉੱਚ ਸਮਰੱਥਾ 'ਤੇ ਕੰਮ ਕਰਦੇ ਹਨ, ਕਾਫ਼ੀ ਮਾਤਰਾ ਵਿੱਚ ਬਿਜਲੀ ਦੀ ਖਪਤ ਕਰ ਸਕਦੇ ਹਨ।

ਲਾਗਤ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਲਈ ਸ਼ੁਰੂਆਤੀ ਨਿਵੇਸ਼ ਜ਼ਿਆਦਾ ਹੋ ਸਕਦਾ ਹੈ, ਖਾਸ ਕਰਕੇ ਉਦਯੋਗਿਕ-ਗਰੇਡ ਮਸ਼ੀਨਾਂ ਲਈ।

ਰੱਖ-ਰਖਾਅ: ਮਸ਼ੀਨ ਨੂੰ ਸਰਵੋਤਮ ਕੰਮ ਕਰਨ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਰੱਖਣ ਲਈ ਨਿਯਮਤ ਰੱਖ-ਰਖਾਅ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਸੁਰੱਖਿਆ: ਪਲਾਜ਼ਮਾ ਕਟਰਾਂ ਨੂੰ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਉੱਚ ਤਾਪਮਾਨ ਅਤੇ ਉੱਡਣ ਵਾਲੀਆਂ ਚੰਗਿਆੜੀਆਂ ਅਤੇ ਮਲਬੇ ਦੀ ਸੰਭਾਵਨਾ ਦੇ ਕਾਰਨ ਸਹੀ ਸੁਰੱਖਿਆ ਉਪਾਵਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਪਲਾਜ਼ਮਾ ਨਾਲ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਗੈਸ ਵਿਕਲਪ

ਪਲਾਜ਼ਮਾ-ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਵਿੱਚ ਆਮ ਤੌਰ 'ਤੇ ਨਾਈਟ੍ਰੋਜਨ ਜਾਂ ਆਰਗਨ ਵਰਗੀ ਅੜਿੱਕਾ ਗੈਸ ਦੀ ਵਰਤੋਂ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ।

ਨਾਈਟ੍ਰੋਜਨ: ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਿੱਚ ਅਕਸਰ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਨਾਈਟ੍ਰੋਜਨ ਸਿਸਟਮ ਦੀ ਸਮਰੱਥਾ ਨੂੰ ਕਾਇਮ ਰੱਖਦੇ ਹੋਏ ਇੱਕ ਉੱਚ-ਗੁਣਵੱਤਾ ਕੱਟ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਇਹ ਬਹੁਤ ਸਾਰੇ ਉਪਭੋਗਤਾਵਾਂ ਲਈ ਕੱਟ ਸਪੀਡ, ਕਟੌਤੀ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਲਾਗਤ ਦਾ ਇੱਕ ਸ਼ਾਨਦਾਰ ਸੰਤੁਲਨ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ।

ਆਰਗਨ: ਆਰਗਨ ਇਕ ਹੋਰ ਵਿਕਲਪ ਹੈ; ਹਾਲਾਂਕਿ, ਇਹ ਆਮ ਤੌਰ 'ਤੇ ਹੋਰ ਗੈਸਾਂ ਜਿਵੇਂ ਕਿ ਹਾਈਡ੍ਰੋਜਨ (ਆਰਗਨ-ਹਾਈਡ੍ਰੋਜਨ ਮਿਸ਼ਰਣ) ਨਾਲ ਮਿਲਾਇਆ ਜਾਂਦਾ ਹੈ। ਇਹ ਮਿਸ਼ਰਣ ਪਲਾਜ਼ਮਾ ਤਾਪਮਾਨ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ, ਜੋ ਕੱਟ ਗੁਣਵੱਤਾ ਅਤੇ ਗਤੀ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਆਰਗਨ-ਹਾਈਡ੍ਰੋਜਨ ਮਿਸ਼ਰਣ ਆਮ ਤੌਰ 'ਤੇ ਵਧੇਰੇ ਮਹਿੰਗੇ ਹੁੰਦੇ ਹਨ ਅਤੇ ਵਧੇਰੇ ਵਿਸ਼ੇਸ਼ ਕਾਰਜਾਂ ਵਿੱਚ ਵਰਤੇ ਜਾ ਸਕਦੇ ਹਨ।

ਇਹ ਧਿਆਨ ਦੇਣ ਯੋਗ ਹੈ ਕਿ ਗੈਸ ਦੀ ਚੋਣ ਅਕਸਰ ਕੱਟਣ ਦੇ ਕੰਮ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਅਤੇ ਕਿਸਮ, ਲੋੜੀਂਦੀ ਕੱਟ ਗੁਣਵੱਤਾ, ਅਤੇ ਲਾਗਤ ਦੀਆਂ ਕਮੀਆਂ ਸ਼ਾਮਲ ਹਨ। ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਲਈ ਗੈਸ ਦੀ ਚੋਣ ਕਰਨ ਤੋਂ ਪਹਿਲਾਂ ਹਮੇਸ਼ਾਂ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਜਾਂ ਸਿਖਲਾਈ ਪ੍ਰਾਪਤ ਪਲਾਜ਼ਮਾ ਸਿਸਟਮ ਮਾਹਰ ਨੂੰ ਵੇਖੋ।

ਲੇਜ਼ਰ ਕਟਿੰਗ ਵਰਗੇ ਹੋਰ ਕੱਟਣ ਦੇ ਢੰਗ ਨਾਲ ਤੁਲਨਾ

ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਦੀ ਤੁਲਨਾ ਹੋਰ ਤਰੀਕਿਆਂ ਨਾਲ ਕਰਦੇ ਸਮੇਂ ਲੇਜ਼ਰ ਕੱਟਣ, ਕਈ ਕਾਰਕ ਖੇਡ ਵਿੱਚ ਆਉਂਦੇ ਹਨ।

ਗਤੀ ਅਤੇ ਮੋਟਾਈ: ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਅਕਸਰ ਲੇਜ਼ਰ ਕਟਿੰਗ ਨਾਲੋਂ ਤੇਜ਼ ਹੁੰਦਾ ਹੈ, ਖਾਸ ਕਰਕੇ ਜਦੋਂ ਮੋਟੀ ਸਮੱਗਰੀ ਨਾਲ ਨਜਿੱਠਣਾ ਹੋਵੇ। ਪਲਾਜ਼ਮਾ ਪ੍ਰਕਿਰਿਆ ਵਧੇਰੇ ਲੇਸਦਾਰ ਸਮੱਗਰੀ ਨੂੰ ਸੰਭਾਲ ਸਕਦੀ ਹੈ, ਜੋ ਲੇਜ਼ਰ ਕਟਰ ਲਈ ਚੁਣੌਤੀਪੂਰਨ ਹੋਵੇਗੀ।

ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ: ਲੇਜ਼ਰ ਕਟਿੰਗ ਆਮ ਤੌਰ 'ਤੇ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਨਾਲੋਂ ਇੱਕ ਨਿਰਵਿਘਨ ਫਿਨਿਸ਼ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ। ਇੱਕ ਲੇਜ਼ਰ ਕਟਰ ਦੀ ਸ਼ੁੱਧਤਾ ਇਸ ਨੂੰ ਦ੍ਰਿਸ਼ਾਂ ਵਿੱਚ ਇੱਕ ਕਿਨਾਰਾ ਦਿੰਦੀ ਹੈ ਜਿੱਥੇ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਸਰਵਉੱਚ ਹੁੰਦੀ ਹੈ।

ਲਾਗਤ: ਲੇਜ਼ਰ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨਰੀ ਪਲਾਜ਼ਮਾ ਕਟਰਾਂ ਨਾਲੋਂ ਕਾਫ਼ੀ ਮਹਿੰਗੀ ਹੋ ਸਕਦੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਲੇਜ਼ਰ ਕੱਟਣ ਦੀ ਸੰਚਾਲਨ ਲਾਗਤ ਵੀ ਉੱਚ ਊਰਜਾ ਦੀ ਖਪਤ ਕਾਰਨ ਵੱਧ ਹੋ ਸਕਦੀ ਹੈ।

ਸੁਰੱਖਿਆ: ਦੋਵਾਂ ਤਰੀਕਿਆਂ ਲਈ ਢੁਕਵੇਂ ਸੁਰੱਖਿਆ ਉਪਾਵਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਲੇਜ਼ਰ ਕਟਿੰਗ, ਹਾਲਾਂਕਿ, ਅੱਖਾਂ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾਉਣ ਦੇ ਜੋਖਮ ਦੇ ਕਾਰਨ ਵਾਧੂ ਸਾਵਧਾਨੀਆਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਲਚਕਤਾ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਕਿਸੇ ਵੀ ਸੰਚਾਲਕ ਸਮੱਗਰੀ ਨੂੰ ਕੱਟ ਸਕਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਲੇਜ਼ਰ ਆਮ ਤੌਰ 'ਤੇ ਖਾਸ ਕਿਸਮ ਦੀਆਂ ਸਮੱਗਰੀਆਂ ਨਾਲ ਵਧੇਰੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਹੁੰਦੇ ਹਨ।

ਅਲਮੀਨੀਅਮ ਲਈ ਸਹੀ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਸਿਸਟਮ ਦੀ ਚੋਣ ਕਰਨਾ

ਐਲੂਮੀਨੀਅਮ ਲਈ ਸਹੀ ਪਲਾਜ਼ਮਾ-ਕਟਿੰਗ ਸਿਸਟਮ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ, ਕਈ ਕਾਰਕਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਪਾਵਰ ਅਤੇ ਐਂਪਰੇਜ: ਅਲਮੀਨੀਅਮ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਲੋੜੀਂਦੀ ਤਾਕਤ ਅਤੇ ਐਂਪਰੇਜ ਨਿਰਧਾਰਤ ਕਰਦੀ ਹੈ। ਮੋਟੀ ਚਾਦਰਾਂ ਨੂੰ ਕੁਸ਼ਲ ਕਟਿੰਗ ਲਈ ਉੱਚ ਐਂਪੀਰੇਜ ਵਾਲੇ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਡਿਊਟੀ ਚੱਕਰ: ਡਿਊਟੀ ਚੱਕਰ ਉਸ ਸਮੇਂ ਦੀ ਮਾਤਰਾ ਨੂੰ ਦਰਸਾਉਂਦਾ ਹੈ ਜੋ ਪਲਾਜ਼ਮਾ ਕਟਰ ਓਵਰਹੀਟਿੰਗ ਤੋਂ ਬਿਨਾਂ ਲਗਾਤਾਰ ਕੰਮ ਕਰ ਸਕਦਾ ਹੈ। ਉਦਯੋਗਿਕ ਜਾਂ ਹੈਵੀ-ਡਿਊਟੀ ਕੰਮਾਂ ਲਈ, ਉੱਚ-ਡਿਊਟੀ ਪ੍ਰਕਿਰਿਆ ਵਾਲਾ ਚਾਕੂ ਚੁਣੋ।

ਕੱਟ ਸਪੀਡ: ਕੱਟ ਦੀ ਗਤੀ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਉਤਪਾਦਕਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ। ਇੱਕ ਤੇਜ਼ ਕੱਟ ਸਪੀਡ ਵਾਲਾ ਸਿਸਟਮ ਸਮੇਂ ਦੀ ਬਚਤ ਕਰ ਸਕਦਾ ਹੈ ਪਰ ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਦਾ ਹੈ ਕਿ ਇਹ ਕੱਟ ਗੁਣਵੱਤਾ ਨਾਲ ਸਮਝੌਤਾ ਨਹੀਂ ਕਰਦਾ ਹੈ।

ਟਾਰਚ ਡਿਜ਼ਾਈਨ: ਟਾਰਚ ਡਿਜ਼ਾਈਨ ਵੀ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿਉਂਕਿ ਇਹ ਉਪਭੋਗਤਾ ਦੇ ਆਰਾਮ ਅਤੇ ਕੱਟ 'ਤੇ ਨਿਯੰਤਰਣ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦਾ ਹੈ। ਇੱਕ ਅਜਿਹੀ ਯੋਜਨਾ ਲੱਭੋ ਜੋ ਇੱਕ ਆਰਾਮਦਾਇਕ ਪਕੜ ਅਤੇ ਆਸਾਨ ਚਾਲ-ਚਲਣ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦੀ ਹੈ।

ਖਪਤਯੋਗ ਜੀਵਨ: ਪਲਾਜ਼ਮਾ ਕਟਰਾਂ ਨੂੰ ਖਪਤਕਾਰਾਂ ਜਿਵੇਂ ਕਿ ਇਲੈਕਟ੍ਰੋਡ ਅਤੇ ਨੋਜ਼ਲ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਇਹਨਾਂ ਖਪਤਕਾਰਾਂ ਦੇ ਜੀਵਨ 'ਤੇ ਗੌਰ ਕਰੋ, ਕਿਉਂਕਿ ਵਾਰ-ਵਾਰ ਬਦਲਣ ਨਾਲ ਸੰਚਾਲਨ ਲਾਗਤਾਂ ਵਧ ਸਕਦੀਆਂ ਹਨ।

ਯਾਦ ਰੱਖੋ, ਸਭ ਤੋਂ ਵਧੀਆ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲਾ ਸਿਸਟਮ ਤੁਹਾਡੀਆਂ ਖਾਸ ਲੋੜਾਂ 'ਤੇ ਨਿਰਭਰ ਕਰਦਾ ਹੈ। ਕੋਈ ਫੈਸਲਾ ਲੈਣ ਤੋਂ ਪਹਿਲਾਂ ਹਮੇਸ਼ਾਂ ਪੇਸ਼ੇਵਰਾਂ ਜਾਂ ਨਿਰਮਾਤਾਵਾਂ ਨਾਲ ਸਲਾਹ ਕਰੋ।

ਪਲਾਜ਼ਮਾ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ ਵਿਚਾਰਨ ਵਾਲੇ ਕਾਰਕ

ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਗੈਸ ਦੀ ਚੋਣ

ਜਦੋਂ ਇਹ ਪਲਾਜ਼ਮਾ-ਕਟਿੰਗ ਅਲਮੀਨੀਅਮ ਦੀ ਗੱਲ ਆਉਂਦੀ ਹੈ, ਤਾਂ ਇੱਕ ਢੁਕਵੀਂ ਗੈਸ ਦੀ ਚੋਣ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੈ। ਪਲਾਜ਼ਮਾ-ਕਟਿੰਗ ਅਲਮੀਨੀਅਮ ਲਈ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀ ਜਾਣ ਵਾਲੀ ਗੈਸ ਆਰਗਨ ਅਤੇ ਹਾਈਡਰੋਜਨ ਦਾ ਮਿਸ਼ਰਣ ਹੈ। ਇਹ ਮਿਸ਼ਰਣ, ਜਿਸ ਨੂੰ 'H35' (35% ਹਾਈਡ੍ਰੋਜਨ, ਬਾਕੀ ਆਰਗਨ) ਵਜੋਂ ਜਾਣਿਆ ਜਾਂਦਾ ਹੈ, ਨੂੰ ਇਸਦੀ ਗਰਮ ਪਲਾਜ਼ਮਾ ਸਟ੍ਰੀਮ ਦੇ ਕਾਰਨ ਤਰਜੀਹ ਦਿੱਤੀ ਜਾਂਦੀ ਹੈ, ਜੋ ਕਲੀਨਰ ਕੱਟਾਂ ਅਤੇ ਵਧੇਰੇ ਸ਼ਾਨਦਾਰ ਕੱਟ ਸਪੀਡ ਵੱਲ ਲੈ ਜਾਂਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਸ਼ੁੱਧ ਆਰਗਨ ਦੀ ਵਰਤੋਂ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਪਤਲੀਆਂ ਚਾਦਰਾਂ ਲਈ, ਜਿੱਥੇ ਗਰਮੀ ਦੀ ਤੀਬਰਤਾ ਇੰਨੀ ਮਹੱਤਵਪੂਰਨ ਨਹੀਂ ਹੈ। ਅੰਤ ਵਿੱਚ, ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਵੀ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਕਟੌਤੀ ਗੁਣਵੱਤਾ ਅਤੇ ਲਾਗਤ ਵਿੱਚ ਸੰਤੁਲਨ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹੋਏ। ਚੁਣੀ ਗਈ ਗੈਸ ਦੀ ਪਰਵਾਹ ਕੀਤੇ ਬਿਨਾਂ, ਇਸਦੀ ਸ਼ੁੱਧਤਾ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣਾ ਜ਼ਰੂਰੀ ਹੈ, ਕਿਉਂਕਿ ਅਸ਼ੁੱਧੀਆਂ ਕੱਟ ਗੁਣਵੱਤਾ ਅਤੇ ਖਪਤਯੋਗ ਜੀਵਨ ਨੂੰ ਨਕਾਰਾਤਮਕ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀਆਂ ਹਨ। ਆਪਣੀ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਸਭ ਤੋਂ ਢੁਕਵੀਂ ਗੈਸ ਦਾ ਪਤਾ ਲਗਾਉਣ ਲਈ ਆਪਣੇ ਮਸ਼ੀਨ ਨਿਰਮਾਤਾ ਜਾਂ ਗੈਸ ਸਪਲਾਇਰ ਨਾਲ ਸਲਾਹ ਕਰੋ।

ਅਲਮੀਨੀਅਮ ਲਈ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣਾ

ਪਲਾਜ਼ਮਾ-ਕੱਟਣ ਵਾਲੇ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਦੀ ਗਤੀ ਦਾ ਅਨੁਕੂਲਨ ਇੱਕ ਜ਼ਰੂਰੀ ਕਦਮ ਹੈ। ਕੱਟਣ ਦੀ ਗਤੀ, ਨੂੰ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ ਫੀਡ ਦੀ ਦਰ, ਨਾ ਸਿਰਫ ਸਮੁੱਚੀ ਉਤਪਾਦਕਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ, ਸਗੋਂ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਵੀ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਜੇਕਰ ਗਤੀ ਬਹੁਤ ਘੱਟ ਹੈ, ਤਾਂ ਪਲਾਜ਼ਮਾ ਚਾਪ ਸਮੱਗਰੀ ਨੂੰ ਬਹੁਤ ਹੌਲੀ-ਹੌਲੀ ਕੱਟ ਸਕਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਇੱਕ ਚੌੜਾ ਕਰਫ ਅਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਡ੍ਰੌਸ (ਪਿਘਲੇ ਹੋਏ ਕੂੜਾ ਪਦਾਰਥ) ਹੋ ਸਕਦਾ ਹੈ। ਇਸ ਦੇ ਉਲਟ, ਜੇਕਰ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ, ਤਾਂ ਚਾਪ ਪੂਰੀ ਤਰ੍ਹਾਂ ਸਮੱਗਰੀ ਵਿੱਚ ਦਾਖਲ ਨਹੀਂ ਹੋ ਸਕਦਾ, ਜਿਸ ਨਾਲ ਇੱਕ ਅਧੂਰਾ ਕੱਟ ਹੋ ਸਕਦਾ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਦੀ ਮੋਟਾਈ, ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਸ਼ਕਤੀ, ਅਤੇ ਵਰਤੀ ਗਈ ਗੈਸ ਦੀ ਕਿਸਮ 'ਤੇ ਨਿਰਭਰ ਕਰਦਿਆਂ ਅਨੁਕੂਲ ਕੱਟਣ ਦੀ ਗਤੀ ਬਦਲਦੀ ਹੈ। ਨਿਰਮਾਤਾ ਆਮ ਤੌਰ 'ਤੇ ਓਪਰੇਟਰਾਂ ਨੂੰ ਮਾਰਗਦਰਸ਼ਨ ਕਰਨ ਲਈ ਫੀਡ ਰੇਟ ਚਾਰਟ ਪ੍ਰਦਾਨ ਕਰਦੇ ਹਨ। ਹਾਲਾਂਕਿ, ਤੁਹਾਡੀ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਲਈ ਗਤੀ ਨੂੰ ਵਧੀਆ ਬਣਾਉਣ ਲਈ ਸਕ੍ਰੈਪ ਸਮੱਗਰੀ 'ਤੇ ਟੈਸਟ ਕੱਟ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਧਿਆਨ ਰੱਖੋ ਕਿ ਸਹੀ ਸੰਤੁਲਨ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਧਿਆਨ ਨਾਲ ਨਿਰੀਖਣ ਅਤੇ ਲਗਾਤਾਰ ਸਮਾਯੋਜਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਐਲੂਮੀਨੀਅਮ 'ਤੇ ਕੱਟ ਕੁਆਲਿਟੀ ਅਤੇ ਐਜ ਫਿਨਿਸ਼ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣਾ

ਪਲਾਜ਼ਮਾ-ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕਿਨਾਰੇ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ, ਹੇਠਾਂ ਦਿੱਤੇ ਕਦਮਾਂ 'ਤੇ ਵਿਚਾਰ ਕਰੋ:

- ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੀਆਂ ਖਪਤਕਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ: ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਖਪਤਕਾਰ ਨਿਰੰਤਰ ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਲੰਬੀ ਉਮਰ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹਨ। ਸਭ ਤੋਂ ਵਧੀਆ ਨਤੀਜਿਆਂ ਲਈ ਹਮੇਸ਼ਾ ਆਪਣੇ ਮਸ਼ੀਨ ਨਿਰਮਾਤਾ ਦੁਆਰਾ ਸਿਫ਼ਾਰਸ਼ ਕੀਤੀਆਂ ਖਪਤਕਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ।

- ਟਾਰਚ ਦੀ ਉਚਾਈ ਦੀ ਜਾਂਚ ਕਰੋ: ਸਾਮੱਗਰੀ ਦੇ ਉੱਪਰ ਟਾਰਚ ਦੀ ਉਚਾਈ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ। ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਟਾਰਚ ਦੀ ਉਚਾਈ ਨਿਰਮਾਤਾ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਅਨੁਸਾਰ ਸਹੀ ਢੰਗ ਨਾਲ ਸੈੱਟ ਕੀਤੀ ਗਈ ਹੈ।

- ਇਕਸਾਰ ਕੱਟਣ ਦੀ ਗਤੀ ਬਣਾਈ ਰੱਖੋ: ਜਿਵੇਂ ਕਿ ਚਰਚਾ ਕੀਤੀ ਗਈ ਹੈ, ਇੱਕ ਅਨੁਕੂਲ ਕੱਟਣ ਦੀ ਗਤੀ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਬਹੁਤ ਹੌਲੀ ਜਾਂ ਬਹੁਤ ਤੇਜ਼ ਕੱਟ ਗੁਣਵੱਤਾ ਨੂੰ ਵਿਗਾੜ ਸਕਦਾ ਹੈ।

- ਉਚਿਤ ਐਂਪਰੇਜ ਦੀ ਵਰਤੋਂ ਕਰੋ: ਐਲੂਮੀਨੀਅਮ ਸ਼ੀਟ ਦੀ ਮੋਟਾਈ ਦੇ ਆਧਾਰ 'ਤੇ ਐਂਪਰੇਜ ਦੀ ਚੋਣ ਕੀਤੀ ਜਾਣੀ ਚਾਹੀਦੀ ਹੈ। ਅਣਉਚਿਤ ਐਂਪਰੇਜ ਦੀ ਵਰਤੋਂ ਕਰਨ ਨਾਲ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਖਰਾਬ ਹੋ ਸਕਦੀ ਹੈ।

- ਨਿਯਮਤ ਰੱਖ-ਰਖਾਅ ਕਰੋ: ਤੁਹਾਡੇ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਨਿਯਮਤ ਸਫਾਈ ਅਤੇ ਰੱਖ-ਰਖਾਅ ਇਸਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਅਤੇ ਕੱਟ ਗੁਣਵੱਤਾ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਵਾਧਾ ਕਰ ਸਕਦਾ ਹੈ। ਰੋਕਥਾਮ ਵਾਲੇ ਰੱਖ-ਰਖਾਅ ਲਈ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰੋ।

- ਸਹੀ ਗੈਸ ਦੀ ਵਰਤੋਂ ਕਰੋ: ਗੈਸ ਦੀ ਚੋਣ ਕੱਟ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ। ਜਿਵੇਂ ਕਿ ਪਹਿਲਾਂ ਹੀ ਦੱਸਿਆ ਗਿਆ ਹੈ, ਆਰਗਨ ਅਤੇ ਹਾਈਡ੍ਰੋਜਨ ਦਾ ਮਿਸ਼ਰਣ ਅਕਸਰ ਮੋਟੀਆਂ ਚਾਦਰਾਂ ਲਈ ਅਨੁਕੂਲ ਹੁੰਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਸ਼ੁੱਧ ਆਰਗਨ ਪਤਲੀਆਂ ਚਾਦਰਾਂ ਲਈ ਢੁਕਵਾਂ ਹੋ ਸਕਦਾ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਹਰ ਪਲਾਜ਼ਮਾ-ਕਟਿੰਗ ਓਪਰੇਸ਼ਨ ਵਿਲੱਖਣ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਜੋ ਸਭ ਤੋਂ ਵਧੀਆ ਕੰਮ ਕਰਦਾ ਹੈ ਉਹ ਕਈ ਕਾਰਕਾਂ ਦੇ ਆਧਾਰ 'ਤੇ ਵੱਖ-ਵੱਖ ਹੋ ਸਕਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਮਸ਼ੀਨ ਦੀ ਕਿਸਮ, ਕੱਟੀ ਜਾ ਰਹੀ ਸਮੱਗਰੀ ਅਤੇ ਖਾਸ ਐਪਲੀਕੇਸ਼ਨ ਸ਼ਾਮਲ ਹਨ। ਹਮੇਸ਼ਾ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰੋ ਅਤੇ ਲੋੜ ਪੈਣ 'ਤੇ ਟੈਸਟ ਕਰਵਾਓ।

ਸਟੀਕ ਐਲੂਮੀਨੀਅਮ ਕੱਟਾਂ ਲਈ ਸੀਐਨਸੀ ਪਲਾਜ਼ਮਾ ਦੀ ਵਰਤੋਂ ਕਰਨਾ

ਅਲਮੀਨੀਅਮ ਲਈ ਕੰਪਿਊਟਰ ਸੰਖਿਆਤਮਕ ਨਿਯੰਤਰਣ (CNC) ਪਲਾਜ਼ਮਾ ਕਟਰਾਂ ਦੀ ਵਰਤੋਂ ਕੱਟਣ ਦੇ ਕਾਰਜਾਂ ਵਿੱਚ ਸ਼ੁੱਧਤਾ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦੀ ਹੈ। ਇਹ ਪ੍ਰਣਾਲੀਆਂ ਮਸ਼ੀਨ ਦੀਆਂ ਹਰਕਤਾਂ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ, ਸਵੈਚਾਲਿਤ ਕਰਨ ਅਤੇ ਨਿਗਰਾਨੀ ਕਰਨ ਲਈ ਡਿਜ਼ੀਟਾਈਜ਼ਡ ਡੇਟਾ ਦੀ ਵਰਤੋਂ ਕਰਦੀਆਂ ਹਨ। ਦ CNC ਪਲਾਜ਼ਮਾ ਕਟਰ ਉੱਚ-ਗਤੀ, ਉੱਚ-ਤਾਪਮਾਨ ਵਾਲੇ ਪਲਾਜ਼ਮਾ ਨੂੰ ਅਲਮੀਨੀਅਮ ਦੁਆਰਾ ਕੱਟਣ ਲਈ, ਇੱਕ ਸਾਫ਼ ਅਤੇ ਸਹੀ ਕੱਟ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ। ਇਹਨਾਂ ਮਸ਼ੀਨਾਂ ਦੀ ਸ਼ੁੱਧਤਾ ਖਾਸ ਤੌਰ 'ਤੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨਾਂ ਅਤੇ ਪੈਟਰਨਾਂ ਲਈ ਲਾਭਦਾਇਕ ਹੈ, ਜਿੱਥੇ ਹੱਥੀਂ ਵਿਧੀਆਂ ਲੋੜੀਂਦੀ ਸ਼ੁੱਧਤਾ ਨਹੀਂ ਦੇ ਸਕਦੀਆਂ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਆਟੋਮੇਸ਼ਨ ਮਨੁੱਖੀ ਗਲਤੀ ਦੀ ਸੰਭਾਵਨਾ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ, ਉਤਪਾਦਕਤਾ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ, ਅਤੇ ਪੁੰਜ ਉਤਪਾਦਨ ਸੈਟਿੰਗਾਂ ਵਿਚ ਇਕਸਾਰ ਗੁਣਵੱਤਾ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਅਨੁਕੂਲ ਨਤੀਜਿਆਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ, ਕੈਲੀਬਰੇਟ ਕਰਨਾ ਲਾਜ਼ਮੀ ਹੈ CNC ਪਲਾਜ਼ਮਾ ਕਟਰ ਸਹੀ ਢੰਗ ਨਾਲ, ਸਹੀ ਡਿਜ਼ਾਈਨ ਡੇਟਾ ਇਨਪੁਟ ਕਰੋ, ਅਤੇ ਨਿਯਮਤ ਰੱਖ-ਰਖਾਅ ਕਰੋ। ਹਮੇਸ਼ਾ ਵਾਂਗ, ਸੁਰੱਖਿਅਤ ਅਤੇ ਪ੍ਰਭਾਵੀ ਕਾਰਵਾਈ ਲਈ ਨਿਰਮਾਤਾ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਅਲਮੀਨੀਅਮ ਕੱਟਾਂ ਵਿੱਚ ਪੋਰੋਸਿਟੀ ਅਤੇ ਡਰੌਸ ਨਾਲ ਨਜਿੱਠਣਾ

ਪੋਰੋਸਿਟੀ ਅਤੇ ਰੱਦੀ ਅਲਮੀਨੀਅਮ ਕੱਟਣ ਦੇ ਕਾਰਜਾਂ ਵਿੱਚ ਆਈਆਂ ਆਮ ਸਮੱਸਿਆਵਾਂ ਹਨ ਜੋ ਕੱਟ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀਆਂ ਹਨ। ਇਹਨਾਂ ਚੁਣੌਤੀਆਂ ਨੂੰ ਹੱਲ ਕਰਨ ਲਈ ਇੱਥੇ ਕੁਝ ਰਣਨੀਤੀਆਂ ਹਨ:

- ਸਮੱਗਰੀ ਦੀ ਤਿਆਰੀ: ਇਹ ਯਕੀਨੀ ਬਣਾਓ ਕਿ ਐਲੂਮੀਨੀਅਮ ਦੀ ਸਤ੍ਹਾ ਕੱਟਣ ਤੋਂ ਪਹਿਲਾਂ ਸਾਫ਼ ਅਤੇ ਗੰਦਗੀ ਤੋਂ ਮੁਕਤ ਹੈ। ਕੋਈ ਵੀ ਮਲਬਾ ਜਾਂ ਕੋਟਿੰਗ ਪੋਰੋਸਿਟੀ ਅਤੇ ਡ੍ਰੌਸ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ।

- ਉਚਿਤ ਪਾਵਰ ਸੈਟਿੰਗ: ਬਹੁਤ ਜ਼ਿਆਦਾ ਪਾਵਰ ਦੀ ਵਰਤੋਂ ਕਰਨ ਨਾਲ ਰੱਦੀ ਹੋ ਸਕਦੀ ਹੈ, ਜਦੋਂ ਕਿ ਬਹੁਤ ਘੱਟ ਮਾਤਰਾ ਵਿੱਚ ਪੋਰੋਸਿਟੀ ਹੋ ਸਕਦੀ ਹੈ। ਨਿਰਮਾਤਾ ਦੀਆਂ ਸਿਫ਼ਾਰਸ਼ਾਂ ਅਤੇ ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਦੇ ਅਨੁਸਾਰ ਪਾਵਰ ਸੈਟਿੰਗਾਂ ਨੂੰ ਵਿਵਸਥਿਤ ਕਰੋ।

- ਗੈਸ ਦੀ ਸਹੀ ਚੋਣ: ਢੁਕਵੀਂ ਪਲਾਜ਼ਮਾ ਗੈਸ ਦੀ ਵਰਤੋਂ ਨਾਲ ਡਰਾਸ ਅਤੇ ਪੋਰੋਸਿਟੀ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਮਿਲ ਸਕਦੀ ਹੈ। ਆਰਗੋਨ ਅਤੇ ਹਾਈਡ੍ਰੋਜਨ ਮਿਸ਼ਰਣ ਅਕਸਰ ਮੋਟੀਆਂ ਚਾਦਰਾਂ ਲਈ ਸਿਫਾਰਸ਼ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜਦੋਂ ਕਿ ਸ਼ੁੱਧ ਆਰਗਨ ਪਤਲੀਆਂ ਚਾਦਰਾਂ ਲਈ ਅਨੁਕੂਲ ਹੁੰਦਾ ਹੈ।

- ਸਹੀ ਕੱਟਣ ਦੀ ਗਤੀ: ਇੱਕ ਅਨੁਕੂਲ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਬਣਾਈ ਰੱਖਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਬਹੁਤ ਹੌਲੀ, ਅਤੇ ਤੁਸੀਂ ਵਧੇ ਹੋਏ ਡ੍ਰੌਸ ਨਾਲ ਖਤਮ ਹੋ ਸਕਦੇ ਹੋ; ਬਹੁਤ ਤੇਜ਼, ਅਤੇ ਤੁਸੀਂ ਕੱਟ ਗੁਣਵੱਤਾ ਅਤੇ ਪੋਰੋਸਿਟੀ ਨਾਲ ਸਮੱਸਿਆਵਾਂ ਦਾ ਸਾਹਮਣਾ ਕਰ ਸਕਦੇ ਹੋ।

- ਨਿਯਮਤ ਰੱਖ-ਰਖਾਅ: ਆਪਣੇ ਕੱਟਣ ਵਾਲੇ ਸਾਜ਼-ਸਾਮਾਨ ਨੂੰ ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਸੰਭਾਲਣਾ, ਜਿਵੇਂ ਕਿ ਖਪਤਯੋਗ ਚੀਜ਼ਾਂ ਨੂੰ ਬਦਲਣਾ ਅਤੇ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਕਿ ਟਾਰਚ ਚੰਗੀ ਸਥਿਤੀ ਵਿੱਚ ਹੈ, ਡ੍ਰੌਸ ਅਤੇ ਪੋਰੋਸਿਟੀ ਦੋਵਾਂ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਗੁਣਵੱਤਾ ਅਤੇ ਸੁਰੱਖਿਆ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਲਈ ਕਟਿੰਗ ਓਪਰੇਸ਼ਨ ਸਥਾਪਤ ਕਰਨ ਵੇਲੇ ਹਮੇਸ਼ਾ ਆਪਣੇ ਮਸ਼ੀਨ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦਾ ਹਵਾਲਾ ਦਿਓ।

ਪਲਾਜ਼ਮਾ ਨਾਲ ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਕੱਟਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਵਧੀਆ ਅਭਿਆਸ

ਐਲੂਮੀਨੀਅਮ ਕੱਟਾਂ ਲਈ ਸਹੀ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਚੋਣ ਕਰਨਾ

ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਕੱਟਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਇੱਕ ਢੁਕਵੇਂ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਚੋਣ ਕਰਨਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੈ। ਇੱਥੇ ਵਿਚਾਰ ਕਰਨ ਲਈ ਕੁਝ ਮੁੱਖ ਪਹਿਲੂ ਹਨ:

- ਪਾਵਰ ਆਉਟਪੁੱਟ: ਇੱਕ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਪਾਵਰ ਆਉਟਪੁੱਟ, amps ਵਿੱਚ ਮਾਪੀ ਜਾਂਦੀ ਹੈ, ਇਸਦੀ ਕੱਟਣ ਦੀ ਗਤੀ ਅਤੇ ਸਮਰੱਥਾ ਨੂੰ ਸਿੱਧਾ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ। ਮੋਟੀਆਂ ਅਲਮੀਨੀਅਮ ਸ਼ੀਟਾਂ ਲਈ, ਇੱਕ ਉੱਚ ਐਂਪਰੇਜ ਪਲਾਜ਼ਮਾ ਕਟਰ ਬਿਹਤਰ ਹੋਵੇਗਾ।

- ਡਿਊਟੀ ਚੱਕਰ: ਇਹ 10 ਮਿੰਟਾਂ ਦੀ ਪ੍ਰਤੀਸ਼ਤਤਾ ਹੈ ਜੋ ਪਲਾਜ਼ਮਾ ਕਟਰ ਓਵਰਹੀਟਿੰਗ ਤੋਂ ਬਿਨਾਂ ਕੰਮ ਕਰ ਸਕਦਾ ਹੈ। ਲੰਬੇ ਕੱਟਣ ਦੇ ਕਾਰਜਾਂ ਲਈ ਇੱਕ ਉੱਚ ਡਿਊਟੀ ਚੱਕਰ ਲਾਭਦਾਇਕ ਹੁੰਦਾ ਹੈ।

- ਟਾਰਚ ਦੀ ਕਿਸਮ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਜਾਂ ਤਾਂ ਉੱਚ-ਵਾਰਵਾਰਤਾ ਜਾਂ ਸੰਪਰਕ ਸਟਾਰਟ ਟਾਰਚ ਦੇ ਨਾਲ ਆਉਂਦੇ ਹਨ। ਜਦੋਂ ਕਿ ਉੱਚ-ਆਵਿਰਤੀ ਵਾਲੇ ਟਾਰਚ ਵਧੇਰੇ ਭਰੋਸੇਮੰਦ ਹੁੰਦੇ ਹਨ, ਉਹ ਡਿਜੀਟਲ ਉਪਕਰਣਾਂ ਵਿੱਚ ਦਖਲ ਦੇ ਸਕਦੇ ਹਨ। ਸੰਪਰਕ ਸਟਾਰਟ ਟਾਰਚ, ਦੂਜੇ ਪਾਸੇ, ਇਹ ਮੁੱਦਾ ਨਹੀਂ ਹੈ।

- ਖਪਤਕਾਰ: ਇਲੈਕਟ੍ਰੋਡਜ਼, ਨੋਜ਼ਲਜ਼ ਅਤੇ ਸ਼ੀਲਡਾਂ ਵਰਗੀਆਂ ਖਪਤਕਾਰਾਂ ਦੀ ਲਾਗਤ ਅਤੇ ਉਪਲਬਧਤਾ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਕਿਉਂਕਿ ਕਟਰ ਦੀ ਸਰਵੋਤਮ ਕਾਰਗੁਜ਼ਾਰੀ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਲਈ ਇਹਨਾਂ ਨੂੰ ਸਮੇਂ-ਸਮੇਂ 'ਤੇ ਬਦਲਣ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

- ਨਿਰਮਾਤਾ ਸਹਾਇਤਾ: ਇੱਕ ਪ੍ਰਤਿਸ਼ਠਾਵਾਨ ਨਿਰਮਾਤਾ ਜੋ ਵਿਆਪਕ ਸਹਾਇਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਉਪਭੋਗਤਾ ਮੈਨੂਅਲ, ਤਕਨੀਕੀ ਸਹਾਇਤਾ, ਅਤੇ ਵਾਰੰਟੀਆਂ ਸ਼ਾਮਲ ਹਨ, ਇੱਕ ਨਿਰਣਾਇਕ ਕਾਰਕ ਹੋ ਸਕਦਾ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਕੁਸ਼ਲ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਕੱਟਾਂ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਤੁਹਾਡੀਆਂ ਖਾਸ ਕਟਿੰਗ ਲੋੜਾਂ ਨਾਲ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦਾ ਮੇਲ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ। ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਚੋਣ ਕਰਦੇ ਸਮੇਂ ਹਮੇਸ਼ਾ ਮਾਹਰ ਸਲਾਹ ਜਾਂ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦਾ ਹਵਾਲਾ ਦਿਓ।

ਅਲਮੀਨੀਅਮ ਕੱਟਣ ਵਿੱਚ ਪਲਾਜ਼ਮਾ ਗੈਸ ਦੀ ਭੂਮਿਕਾ ਨੂੰ ਸਮਝਣਾ

ਪਲਾਜ਼ਮਾ ਗੈਸ ਅਲਮੀਨੀਅਮ ਕੱਟਣ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਹੈ, ਜੋ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰਦੀ ਹੈ। ਦੋ ਕਿਸਮ ਦੀਆਂ ਗੈਸਾਂ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ: ਪਲਾਜ਼ਮਾ ਗੈਸ ਅਤੇ ਸ਼ੀਲਡਿੰਗ ਗੈਸ। ਪਲਾਜ਼ਮਾ ਗੈਸ ਨੂੰ ਕੱਟਣ ਵਾਲੀ ਚਾਪ ਬਣਾਉਣ ਲਈ ਆਇਨਾਈਜ਼ ਕੀਤਾ ਜਾਂਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਢਾਲਣ ਵਾਲੀ ਗੈਸ ਮਾਤਰਾ ਦੀ ਰੱਖਿਆ ਕਰਦੀ ਹੈ। ਐਲੂਮੀਨੀਅਮ ਕੱਟਣ ਲਈ, ਆਰਗਨ ਅਤੇ ਹਾਈਡ੍ਰੋਜਨ ਦਾ ਸੁਮੇਲ, ਜਿਸਨੂੰ 'H35' ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਆਮ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਢੁਕਵੀਂ ਪਲਾਜ਼ਮਾ ਗੈਸ ਦੀ ਚੋਣ ਗਤੀ, ਗੁਣਵੱਤਾ ਅਤੇ ਖਪਤਯੋਗ ਜੀਵਨ ਨੂੰ ਵਧਾਉਂਦੀ ਹੈ। ਘਟੀਆ ਕਟੌਤੀਆਂ ਜਾਂ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੇ ਨੁਕਸਾਨ ਤੋਂ ਬਚਣ ਲਈ ਗੈਸ ਪ੍ਰੈਸ਼ਰ ਸੈਟਿੰਗਾਂ ਲਈ ਨਿਰਮਾਤਾ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦੀ ਪਾਲਣਾ ਕਰੋ। ਐਲਮੀਨੀਅਮ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਪ੍ਰਭਾਵੀ ਖਪਤਯੋਗ ਪ੍ਰਬੰਧਨ

ਮੋਟੀ ਐਲੂਮੀਨੀਅਮ ਸ਼ੀਟਾਂ ਲਈ ਕੱਟ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨਾ

ਮੋਟੀ ਅਲਮੀਨੀਅਮ ਸ਼ੀਟਾਂ ਨਾਲ ਨਜਿੱਠਣ ਵੇਲੇ ਕੱਟ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਕਦਮ ਹੈ; ਇਸ ਵਿੱਚ ਵਧੀਆ ਪ੍ਰਦਰਸ਼ਨ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀਆਂ ਸੈਟਿੰਗਾਂ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨਾ ਸ਼ਾਮਲ ਹੈ। ਵਿਚਾਰ ਕਰਨ ਲਈ ਤਿੰਨ ਮੁੱਖ ਮਾਪਦੰਡ ਹਨ ਕੱਟਣ ਦੀ ਗਤੀ, ਐਂਪਰੇਜ, ਅਤੇ ਹਵਾ ਦਾ ਦਬਾਅ।

- ਕੱਟਣ ਦੀ ਗਤੀ: ਜਿਸ ਗਤੀ ਨਾਲ ਪਲਾਜ਼ਮਾ ਕਟਰ ਸਮਗਰੀ ਵਿੱਚ ਘੁੰਮਦਾ ਹੈ ਉਹ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਮਹੱਤਵਪੂਰਣ ਰੂਪ ਵਿੱਚ ਪ੍ਰਭਾਵਿਤ ਕਰਦਾ ਹੈ। ਬਹੁਤ ਤੇਜ਼ ਹੈ, ਅਤੇ ਰਕਮ ਸਮੱਗਰੀ ਦੁਆਰਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਹੀਂ ਜਾ ਸਕਦੀ; ਬਹੁਤ ਹੌਲੀ, ਅਤੇ ਮਾਤਰਾ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੋ ਸਕਦੀ ਹੈ, ਜਾਂ ਸਮੱਗਰੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮੀ ਤੋਂ ਖਰਾਬ ਹੋ ਸਕਦੀ ਹੈ। ਅਨੁਕੂਲ ਗਤੀ ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਅਤੇ ਵਰਤੇ ਜਾ ਰਹੇ ਖਾਸ ਕਟਰ 'ਤੇ ਨਿਰਭਰ ਕਰਦੀ ਹੈ।

- ਐਂਪਰੇਜ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਮੌਜੂਦਾ ਸੈਟਿੰਗ ਕੱਟ ਦੀ ਡੂੰਘਾਈ ਅਤੇ ਚੌੜਾਈ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੀ ਹੈ। ਉੱਚ ਐਂਪਰੇਜ ਸੈਟਿੰਗਾਂ ਡੂੰਘੇ ਕਟੌਤੀਆਂ ਦੀ ਆਗਿਆ ਦਿੰਦੀਆਂ ਹਨ ਪਰ ਨਤੀਜੇ ਵਜੋਂ ਵਿਆਪਕ ਕਰਫ ਚੌੜਾਈ ਵੀ ਹੁੰਦੀ ਹੈ। ਮੋਟੀ ਐਲੂਮੀਨੀਅਮ ਸ਼ੀਟਾਂ ਲਈ, ਆਮ ਤੌਰ 'ਤੇ ਉੱਚ ਐਂਪਰੇਜ ਸੈਟਿੰਗ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ।

- ਹਵਾ ਦਾ ਦਬਾਅ: ਪਲਾਜ਼ਮਾ ਚਾਪ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਅਤੇ ਕੱਟੇ ਹੋਏ ਪਦਾਰਥ ਨੂੰ ਹਟਾਉਣ ਲਈ ਸਹੀ ਹਵਾ ਦਾ ਦਬਾਅ ਜ਼ਰੂਰੀ ਹੈ। ਨਾਕਾਫ਼ੀ ਹਵਾ ਦਾ ਦਬਾਅ ਇੱਕ ਅਸਥਿਰ ਕੋਣ ਅਤੇ ਘਟੀਆ ਕੱਟ ਗੁਣਵੱਤਾ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹਵਾ ਦਾ ਦਬਾਅ ਖਪਤਯੋਗ ਜੀਵਨ ਨੂੰ ਛੋਟਾ ਕਰ ਸਕਦਾ ਹੈ।

ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਨਾਈਟ੍ਰੋਜਨ ਪਲਾਜ਼ਮਾ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਫਾਇਦੇ

ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਪਲਾਜ਼ਮਾ ਗੈਸ ਦੇ ਤੌਰ 'ਤੇ ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਕਈ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦੀ ਹੈ ਜੋ ਕੁਸ਼ਲਤਾ ਅਤੇ ਕੱਟ ਗੁਣਵੱਤਾ ਨੂੰ ਵਧਾਉਂਦੇ ਹਨ।

- ਬਿਹਤਰ ਕੱਟ ਗੁਣਵੱਤਾ: ਨਾਈਟ੍ਰੋਜਨ ਪਲਾਜ਼ਮਾ ਅਲਮੀਨੀਅਮ 'ਤੇ ਇੱਕ ਕਲੀਨਰ ਕੱਟ ਕਿਨਾਰੇ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਸੈਕੰਡਰੀ ਮੁਕੰਮਲ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੀ ਲੋੜ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। ਕੱਟ ਅਕਸਰ ਮੁਲਾਇਮ ਹੁੰਦੇ ਹਨ, ਹੇਠਲੇ ਕਿਨਾਰੇ 'ਤੇ ਘੱਟ ਡ੍ਰੌਸ ਜਾਂ ਸਲੈਗ ਦੇ ਨਾਲ।

- ਵਧੀ ਹੋਈ ਗਤੀ: ਨਾਈਟ੍ਰੋਜਨ ਹੋਰ ਗੈਸਾਂ ਦੇ ਮੁਕਾਬਲੇ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਵਧਾਉਂਦਾ ਹੈ। ਇਸ ਨਾਲ ਉਤਪਾਦਕਤਾ ਅਤੇ ਥ੍ਰੁਪੁੱਟ ਵਿੱਚ ਸੁਧਾਰ ਹੋ ਸਕਦਾ ਹੈ।

- ਘਟੀ ਹੋਈ ਆਕਸੀਕਰਨ: ਨਾਈਟ੍ਰੋਜਨ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਆਕਸੀਕਰਨ ਦੀਆਂ ਸੰਭਾਵਨਾਵਾਂ ਨੂੰ ਕਾਫ਼ੀ ਘਟਾਉਂਦਾ ਹੈ। ਇਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਇੱਕ ਚਮਕਦਾਰ, ਸਾਫ਼-ਸੁਥਰਾ ਕੱਟ ਕਿਨਾਰਾ ਹੁੰਦਾ ਹੈ, ਜੋ ਖਾਸ ਤੌਰ 'ਤੇ ਉਹਨਾਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਲਾਭਦਾਇਕ ਹੁੰਦਾ ਹੈ ਜਿੱਥੇ ਕੱਟੇ ਕਿਨਾਰੇ ਦਾ ਸੁਹਜ ਜ਼ਰੂਰੀ ਹੁੰਦਾ ਹੈ।

- ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਲਾਗਤ: ਆਰਗਨ ਜਾਂ ਹੀਲੀਅਮ ਵਰਗੀਆਂ ਹੋਰ ਗੈਸਾਂ ਦੀ ਤੁਲਨਾ ਵਿੱਚ, ਨਾਈਟ੍ਰੋਜਨ ਆਪਣੀ ਉਪਲਬਧਤਾ ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵ ਦੇ ਕਾਰਨ ਪਲਾਜ਼ਮਾ-ਕੱਟਣ ਵਾਲੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਤਕਨੀਕੀ ਅਤੇ ਆਰਥਿਕ ਤੌਰ 'ਤੇ ਵਧੇਰੇ ਵਿਹਾਰਕ ਵਿਕਲਪ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਜਦੋਂ ਕਿ ਨਾਈਟ੍ਰੋਜਨ ਇਹ ਫਾਇਦੇ ਪੇਸ਼ ਕਰਦਾ ਹੈ, ਵਧੀਆ ਨਤੀਜਿਆਂ ਲਈ ਕਟਿੰਗ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਵਿਵਸਥਿਤ ਕਰਨਾ ਅਤੇ ਉਹਨਾਂ ਦਾ ਪ੍ਰਬੰਧਨ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

ਪਲਾਜ਼ਮਾ-ਕਟਿੰਗ ਅਲਮੀਨੀਅਮ ਵਿੱਚ ਚੁਣੌਤੀਆਂ ਨੂੰ ਪਾਰ ਕਰਨਾ

ਐਲੂਮੀਨੀਅਮ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਵਿੱਚ ਆਕਸਾਈਡ ਬਿਲਡਅੱਪ ਨੂੰ ਸੰਬੋਧਨ ਕਰਨਾ

ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਐਲੂਮੀਨੀਅਮ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਚੁਣੌਤੀ ਆਕਸਾਈਡ ਦਾ ਨਿਰਮਾਣ ਹੈ, ਜੋ ਕੱਟ ਗੁਣਵੱਤਾ ਅਤੇ ਸਮੁੱਚੀ ਉਤਪਾਦਨ ਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਕੁਝ ਰਣਨੀਤਕ ਅਭਿਆਸਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਇਸ ਰੁਕਾਵਟ ਨੂੰ ਦੂਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

- ਉਚਿਤ ਗੈਸ ਚੋਣ: ਪਲਾਜ਼ਮਾ ਗੈਸ ਵਜੋਂ ਨਾਈਟ੍ਰੋਜਨ ਦੀ ਵਰਤੋਂ ਆਕਸੀਜਨ ਲਈ ਇਸਦੀ ਉੱਚ ਸਾਂਝ ਦੇ ਕਾਰਨ ਆਕਸਾਈਡ ਬਣਾਉਣ ਦੇ ਮੁੱਦੇ ਨੂੰ ਘੱਟ ਕਰ ਸਕਦੀ ਹੈ। ਨਾਈਟ੍ਰੋਜਨ ਕੱਟਣ ਦੇ ਦੌਰਾਨ ਆਕਸੀਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਘੱਟ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਕਲੀਨਰ ਕੱਟ ਹੁੰਦੇ ਹਨ।

- ਸਹੀ ਮਸ਼ੀਨ ਸੈੱਟਅੱਪ ਅਤੇ ਰੱਖ-ਰਖਾਅ: ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਕਿ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੀ ਮਸ਼ੀਨ ਸਹੀ ਢੰਗ ਨਾਲ ਸਥਾਪਤ ਕੀਤੀ ਗਈ ਹੈ ਅਤੇ ਚੰਗੀ ਤਰ੍ਹਾਂ ਬਣਾਈ ਰੱਖੀ ਗਈ ਹੈ, ਆਕਸਾਈਡ ਦੇ ਨਿਰਮਾਣ ਨੂੰ ਘਟਾ ਸਕਦਾ ਹੈ। ਟਾਰਚ ਦਾ ਮੁਆਇਨਾ ਅਤੇ ਸਫਾਈ ਕਰਨ ਸਮੇਤ ਨਿਯਮਤ ਰੱਖ-ਰਖਾਅ ਜਾਂਚ, ਸਰਵੋਤਮ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਬਣਾਈ ਰੱਖਣ ਅਤੇ ਬੇਲੋੜੀ ਆਕਸੀਕਰਨ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀ ਹੈ।

- ਅਨੁਕੂਲ ਕੱਟਣ ਦੀ ਗਤੀ: ਅਨੁਕੂਲ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਬਣਾਈ ਰੱਖਣਾ ਓਵਰਹੀਟਿੰਗ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ, ਜੋ ਆਕਸਾਈਡ ਬਣਾਉਣ ਵਿੱਚ ਯੋਗਦਾਨ ਪਾ ਸਕਦਾ ਹੈ। ਬਹੁਤ ਹੌਲੀ ਕੱਟਣ ਦੀ ਗਤੀ ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮੀ ਪੈਦਾ ਕਰ ਸਕਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਆਕਸੀਕਰਨ ਦੀ ਸੰਭਾਵਨਾ ਵੱਧ ਜਾਂਦੀ ਹੈ।

ਯਾਦ ਰੱਖੋ, ਹਾਲਾਂਕਿ ਇਹ ਵਿਧੀਆਂ ਆਕਸਾਈਡ ਦੇ ਨਿਰਮਾਣ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀਆਂ ਹਨ, ਹਰੇਕ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਦੀ ਸਥਿਤੀ ਵਿਲੱਖਣ ਹੁੰਦੀ ਹੈ, ਅਤੇ ਜੋ ਇੱਕ ਦ੍ਰਿਸ਼ ਵਿੱਚ ਕੰਮ ਕਰਦਾ ਹੈ ਉਹ ਦੂਜੇ ਵਿੱਚ ਕੰਮ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈ। ਇਸ ਲਈ, ਪੇਸ਼ੇਵਰ ਨਿਰਣਾ ਅਤੇ ਅਨੁਭਵ ਇਸ ਚੁਣੌਤੀ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਹੱਲ ਕਰਨ ਵਿੱਚ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੇ ਹਨ।

ਮੋਟੇ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ ਗਰਮੀ ਤੋਂ ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ ਨੂੰ ਘੱਟ ਕਰਨਾ

ਮੋਟੇ ਅਲਮੀਨੀਅਮ ਦੇ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਿੱਚ, ਹੀਟ-ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ (HAZ) ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਚੁਣੌਤੀ ਪੇਸ਼ ਕਰ ਸਕਦਾ ਹੈ। HAZ ਕੱਟੇ ਹੋਏ ਰਸਤੇ ਦੇ ਆਲੇ ਦੁਆਲੇ ਦਾ ਖੇਤਰ ਹੈ ਜਿੱਥੇ ਗਰਮੀ ਦੇ ਐਕਸਪੋਜਰ ਦੇ ਕਾਰਨ ਧਾਤ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਬਦਲ ਦਿੱਤਾ ਗਿਆ ਹੈ, ਅਕਸਰ ਅਣਚਾਹੇ ਪ੍ਰਭਾਵਾਂ ਜਿਵੇਂ ਕਿ ਵਾਰਪਿੰਗ ਜਾਂ ਸਖ਼ਤ ਹੋਣਾ। HAZ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ, ਹੇਠ ਲਿਖੀਆਂ ਰਣਨੀਤੀਆਂ 'ਤੇ ਵਿਚਾਰ ਕਰੋ:

- ਸਟੀਕ ਪਾਵਰ ਕੰਟਰੋਲ ਲਾਗੂ ਕਰੋ: ਅਡਜੱਸਟੇਬਲ ਪਾਵਰ ਸੈਟਿੰਗਾਂ ਦੇ ਨਾਲ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਵਰਤੋਂ ਕਰਨ ਨਾਲ ਲਾਗੂ ਕੀਤੀ ਗਈ ਗਰਮੀ ਦੀ ਵਧੀਆ ਟਿਊਨਿੰਗ ਸੰਭਵ ਹੁੰਦੀ ਹੈ, ਜੋ HAZ ਨੂੰ ਘੱਟ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਜ਼ਰੂਰੀ ਹੈ ਕਿ ਬਿਜਲੀ ਦੀ ਸਹੀ ਮਾਤਰਾ ਵਰਤੀ ਗਈ ਹੈ - ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮੀ ਪੈਦਾ ਕਰਨ ਲਈ ਬਹੁਤ ਜ਼ਿਆਦਾ ਨਹੀਂ ਅਤੇ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਕੱਟਣ ਨੂੰ ਰੋਕਣ ਲਈ ਬਹੁਤ ਘੱਟ ਨਹੀਂ।

- ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਢੁਕਵੇਂ ਢੰਗ ਨਾਲ ਵਿਵਸਥਿਤ ਕਰੋ: ਤੇਜ਼ ਕੱਟਣ ਦੀ ਗਤੀ ਆਮ ਤੌਰ 'ਤੇ ਗਰਮੀ ਦੇ ਐਕਸਪੋਜਰ ਦੀ ਮਿਆਦ ਨੂੰ ਘਟਾਉਂਦੀ ਹੈ, ਜਿਸ ਨਾਲ HAZ ਨੂੰ ਘੱਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਐਲੂਮੀਨੀਅਮ ਦੀ ਮੋਟਾਈ ਦੇ ਆਧਾਰ 'ਤੇ ਦਰ ਨੂੰ ਐਡਜਸਟ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ, ਕਿਉਂਕਿ ਮੋਟੀ ਸਮੱਗਰੀ 'ਤੇ ਬਹੁਤ ਜ਼ਿਆਦਾ ਤੇਜ਼ ਗਤੀ ਅਸ਼ੁੱਧ ਕਟੌਤੀਆਂ ਦਾ ਕਾਰਨ ਬਣ ਸਕਦੀ ਹੈ।

- ਕੂਲਿੰਗ ਤਕਨੀਕਾਂ ਦੀ ਵਰਤੋਂ ਕਰੋ: ਕੂਲਿੰਗ ਤਕਨੀਕਾਂ ਜਿਵੇਂ ਕਿ ਪਾਣੀ ਜਾਂ ਹਵਾ ਦੀ ਧੁੰਦ ਨੂੰ ਸ਼ਾਮਲ ਕਰਨਾ HAZ ਦੇ ਆਕਾਰ ਨੂੰ ਘਟਾ ਕੇ, ਗਰਮੀ ਨੂੰ ਹੋਰ ਤੇਜ਼ੀ ਨਾਲ ਖਤਮ ਕਰਨ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ। ਕੁਝ ਉੱਨਤ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਸਿਸਟਮ ਬਿਲਟ-ਇਨ ਕੂਲਿੰਗ ਵਿਧੀ ਨਾਲ ਆਉਂਦੇ ਹਨ।

ਹਰੇਕ ਸਥਿਤੀ ਲਈ ਵੱਖ-ਵੱਖ ਪਹੁੰਚਾਂ ਦੀ ਲੋੜ ਹੋ ਸਕਦੀ ਹੈ, ਅਤੇ ਸਹੀ ਸੰਤੁਲਨ ਲੱਭਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਸਹੀ ਸਿਖਲਾਈ ਅਤੇ ਤਜਰਬਾ ਮੋਟੇ ਐਲੂਮੀਨੀਅਮ ਦੀ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਵਿੱਚ ਹੀਟ-ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ ਨੂੰ ਘੱਟ ਕਰਨ ਵਿੱਚ ਮਹੱਤਵਪੂਰਨ ਯੋਗਦਾਨ ਪਾ ਸਕਦਾ ਹੈ।

ਅਲਮੀਨੀਅਮ ਵਿੱਚ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਅਤੇ ਸਾਫ਼ ਕੱਟਾਂ ਨਾਲ ਨਜਿੱਠਣਾ

ਅਲਮੀਨੀਅਮ ਦੇ ਨਾਲ ਕੰਮ ਕਰਦੇ ਸਮੇਂ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਦਾ ਪ੍ਰਬੰਧਨ ਕਰਨਾ ਅਤੇ ਸਾਫ਼ ਕੱਟਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨਾ ਚੁਣੌਤੀਆਂ ਦਾ ਇੱਕ ਹੋਰ ਸਮੂਹ ਹੈ। ਇੱਥੇ ਵਿਚਾਰ ਕਰਨ ਲਈ ਕੁਝ ਰਣਨੀਤੀਆਂ ਹਨ:

- ਉੱਚ ਸ਼ੁੱਧਤਾ ਉਪਕਰਨ ਦੀ ਵਰਤੋਂ ਕਰੋ: ਸਖ਼ਤ ਸਹਿਣਸ਼ੀਲਤਾ ਨਾਲ ਨਜਿੱਠਣ ਲਈ ਉੱਚ ਸ਼ੁੱਧਤਾ ਨਾਲ ਪਲਾਜ਼ਮਾ ਕਟਰ ਦੀ ਵਰਤੋਂ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਕੰਪਿਊਟਰ ਸੰਖਿਆਤਮਕ ਨਿਯੰਤਰਣ (CNC) ਵਾਲੇ ਉੱਨਤ ਸਿਸਟਮ ਸ਼ਾਨਦਾਰ ਸ਼ੁੱਧਤਾ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੇ ਹਨ, ਇਹ ਯਕੀਨੀ ਬਣਾਉਂਦੇ ਹੋਏ ਕਿ ਕਟੌਤੀ ਲੋੜੀਂਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੇ ਅੰਦਰ ਹਨ।

- ਕੇਰਫ ਚੌੜਾਈ ਘਟਾਓ: ਕੇਰਫ ਸਮੱਗਰੀ ਦੀ ਚੌੜਾਈ ਹੈ ਜੋ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਹਟਾਈ ਜਾਂਦੀ ਹੈ। ਕਰਫ ਦੀ ਚੌੜਾਈ ਨੂੰ ਘਟਾਉਣ ਨਾਲ ਕਲੀਨਰ ਕੱਟ ਅਤੇ ਸਹਿਣਸ਼ੀਲਤਾ 'ਤੇ ਬਿਹਤਰ ਨਿਯੰਤਰਣ ਹੋ ਸਕਦਾ ਹੈ। ਇਹ ਫਾਈਨ-ਕੱਟ ਖਪਤਕਾਰਾਂ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਅਤੇ ਕੱਟਣ ਦੇ ਮਾਪਦੰਡਾਂ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਐਡਜਸਟ ਕਰਕੇ ਪ੍ਰਾਪਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ।

- ਓਵਰਹੀਟਿੰਗ ਤੋਂ ਬਚੋ: ਓਵਰਹੀਟਿੰਗ ਕਾਰਨ ਐਲੂਮੀਨੀਅਮ ਵਿਗੜ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਤੰਗ ਸਹਿਣਸ਼ੀਲਤਾ ਪ੍ਰਭਾਵਿਤ ਹੁੰਦੀ ਹੈ। ਕੂਲਿੰਗ ਮਕੈਨਿਜ਼ਮ ਅਤੇ ਸਹੀ ਪਾਵਰ ਕੰਟਰੋਲ, ਜਿਵੇਂ ਕਿ ਪਹਿਲਾਂ ਚਰਚਾ ਕੀਤੀ ਗਈ ਹੈ, ਇਸ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੇ ਹਨ।

- ਨਿਯਮਤ ਉਪਕਰਨ ਰੱਖ-ਰਖਾਅ: ਇਹ ਯਕੀਨੀ ਬਣਾਉਣਾ ਕਿ ਕੱਟਣ ਵਾਲੇ ਸਾਜ਼ੋ-ਸਾਮਾਨ ਦੀ ਨਿਯਮਤ ਤੌਰ 'ਤੇ ਸਾਂਭ-ਸੰਭਾਲ ਕੀਤੀ ਜਾਂਦੀ ਹੈ ਅਤੇ ਕੈਲੀਬਰੇਟ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਪ੍ਰਦਰਸ਼ਨ ਅਤੇ ਭਰੋਸੇਯੋਗਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰ ਸਕਦੀ ਹੈ, ਸਾਫ਼-ਸੁਥਰੀ ਕਟੌਤੀ ਅਤੇ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਦੀ ਬਿਹਤਰ ਪਾਲਣਾ ਕਰ ਸਕਦੀ ਹੈ।

ਇਹਨਾਂ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦਾ ਪਾਲਣ ਕਰਨਾ, ਧਿਆਨ ਨਾਲ ਯੋਜਨਾਬੰਦੀ ਅਤੇ ਸੈੱਟਅੱਪ ਦੇ ਨਾਲ, ਕੱਟਣ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਵਧਾ ਸਕਦਾ ਹੈ ਅਤੇ ਅਲਮੀਨੀਅਮ ਨਾਲ ਕੰਮ ਕਰਦੇ ਸਮੇਂ ਸਖ਼ਤ ਸਹਿਣਸ਼ੀਲਤਾ ਨਿਯੰਤਰਣ ਨੂੰ ਯਕੀਨੀ ਬਣਾ ਸਕਦਾ ਹੈ।

ਅਲਮੀਨੀਅਮ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਸਹੀ ਕੱਟਣ ਵਾਲੀ ਗੈਸ ਦੀ ਚੋਣ ਕਰਨਾ

ਐਲੂਮੀਨੀਅਮ ਦੀ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਕਰਦੇ ਸਮੇਂ ਕੱਟਣ ਵਾਲੀ ਗੈਸ ਦੀ ਚੋਣ ਕੱਟ ਦੀ ਗੁਣਵੱਤਾ, ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਗਤੀ ਅਤੇ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀਤਾ 'ਤੇ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ। ਸਮੱਗਰੀ ਦੀ ਮੋਟਾਈ ਅਤੇ ਲੋੜੀਂਦੀ ਕੱਟ ਗੁਣਵੱਤਾ ਦੇ ਆਧਾਰ 'ਤੇ ਢੁਕਵੀਂ ਕਟਿੰਗ ਗੈਸ ਦੀ ਚੋਣ ਕਰਨਾ ਜ਼ਰੂਰੀ ਹੈ।

- ਆਰਗਨ-ਹਾਈਡ੍ਰੋਜਨ ਮਿਸ਼ਰਣ: ਆਰਗਨ-ਹਾਈਡ੍ਰੋਜਨ ਮਿਸ਼ਰਣ ਅਕਸਰ ਮੋਟੇ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਤਰਜੀਹੀ ਵਿਕਲਪ ਹੁੰਦੇ ਹਨ। ਇਹ ਸੁਮੇਲ ਇੱਕ ਗਰਮ ਪਲਾਜ਼ਮਾ ਬਣਾਉਂਦਾ ਹੈ, ਕਲੀਨਰ ਕੱਟਾਂ ਅਤੇ ਤੇਜ਼ ਕੱਟਣ ਦੀ ਗਤੀ ਨੂੰ ਸਮਰੱਥ ਬਣਾਉਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਬਹੁਤ ਜ਼ਿਆਦਾ ਗਰਮੀ ਤੋਂ ਬਚਣ ਲਈ ਮਿਸ਼ਰਣ ਨੂੰ ਸੰਤੁਲਿਤ ਕਰਨ ਲਈ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ ਜੋ ਉਪਕਰਣ ਜਾਂ ਵਰਕਪੀਸ ਨੂੰ ਨੁਕਸਾਨ ਪਹੁੰਚਾ ਸਕਦੀ ਹੈ।

- ਨਾਈਟ੍ਰੋਜਨ: ਨਾਈਟ੍ਰੋਜਨ ਅਲਮੀਨੀਅਮ ਦੀ ਮੋਟਾਈ ਦੀ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਲਈ ਢੁਕਵੀਂ ਬਹੁਮੁਖੀ ਕਟਿੰਗ ਗੈਸ ਵਜੋਂ ਕੰਮ ਕਰਦੀ ਹੈ। ਇਹ ਕੱਟ ਕੁਆਲਿਟੀ ਅਤੇ ਸਪੀਡ ਵਿਚਕਾਰ ਸੰਤੁਲਨ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ, ਹਾਲਾਂਕਿ ਹਵਾ ਦੀ ਤੁਲਨਾ ਵਿੱਚ ਉੱਚ ਸੰਚਾਲਨ ਲਾਗਤ ਦੇ ਨਾਲ।

- ਹਵਾ: ਐਲੂਮੀਨੀਅਮ ਦੇ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਹਵਾ ਸਭ ਤੋਂ ਵੱਧ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਕਲਪ ਹੈ। ਹਾਲਾਂਕਿ ਇਹ ਆਰਗਨ-ਹਾਈਡ੍ਰੋਜਨ ਜਾਂ ਨਾਈਟ੍ਰੋਜਨ ਦੇ ਸਮਾਨ ਪੱਧਰ ਦੀ ਕੱਟ ਗੁਣਵੱਤਾ ਪ੍ਰਦਾਨ ਨਹੀਂ ਕਰ ਸਕਦਾ ਹੈ, ਇਹ ਬਹੁਤ ਸਾਰੀਆਂ ਐਪਲੀਕੇਸ਼ਨਾਂ ਲਈ ਕਾਫੀ ਹੈ।

ਇਹ ਯਾਦ ਰੱਖਣਾ ਮਹੱਤਵਪੂਰਨ ਹੈ ਕਿ ਕੱਟਣ ਵਾਲੀ ਗੈਸ ਨੂੰ ਹੱਥ ਵਿੱਚ ਕੰਮ ਦੀਆਂ ਖਾਸ ਜ਼ਰੂਰਤਾਂ ਦੇ ਅਧਾਰ ਤੇ ਚੁਣਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ। ਵਧੀਆ ਨਤੀਜਿਆਂ ਲਈ ਹਮੇਸ਼ਾ ਸਾਜ਼-ਸਾਮਾਨ ਨਿਰਮਾਤਾ ਦੇ ਦਿਸ਼ਾ-ਨਿਰਦੇਸ਼ਾਂ ਦਾ ਹਵਾਲਾ ਦਿਓ।

ਸਿਫਾਰਸ਼ੀ ਰੀਡਿੰਗ: CNC ਪਲਾਜ਼ਮਾ ਟੇਬਲ ਸਵਾਲਾਂ ਦੇ ਜਵਾਬ ਦਿੱਤੇ ਗਏ

ਸੁਧਰੇ ਹੋਏ ਐਲੂਮੀਨੀਅਮ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਲਈ ਵਾਟਰ ਟੇਬਲ ਦੀ ਵਰਤੋਂ ਕਰਨਾ

ਐਲੂਮੀਨੀਅਮ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਿੱਚ ਇੱਕ ਵਾਟਰ ਟੇਬਲ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸਾ ਹੈ। ਇਹ ਗਰਮ ਕਣਾਂ ਨੂੰ ਫੜ ਲੈਂਦਾ ਹੈ ਅਤੇ ਠੰਢਾ ਕਰਦਾ ਹੈ, ਗਰਮੀ ਤੋਂ ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ ਨੂੰ ਘਟਾਉਂਦਾ ਹੈ। ਲਾਭਾਂ ਵਿੱਚ ਘੱਟ ਤੋਂ ਘੱਟ ਸਮੱਗਰੀ ਦੀ ਵਾਰਪਿੰਗ, ਧੂੰਏਂ ਅਤੇ ਕਣਾਂ ਵਿੱਚ ਕਮੀ, ਅਤੇ ਪਲਾਜ਼ਮਾ ਟਾਰਚ ਦੇ ਨੁਕਸਾਨ ਵਿੱਚ ਕਮੀ ਸ਼ਾਮਲ ਹੈ। ਅਨੁਕੂਲ ਨਤੀਜਿਆਂ ਲਈ ਸਹੀ ਦੇਖਭਾਲ ਜ਼ਰੂਰੀ ਹੈ।

ਅਲਮੀਨੀਅਮ ਦੇ ਖਾਸ ਰੂਪਾਂ ਨੂੰ ਕੱਟਣ ਲਈ ਅਨੁਕੂਲਿਤ ਸੈਟਿੰਗਾਂ

ਅਲਮੀਨੀਅਮ ਸ਼ੀਟਾਂ ਅਤੇ ਪਲੇਟਾਂ ਲਈ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਨੂੰ ਅਨੁਕੂਲਿਤ ਕਰਨਾ

ਅਲਮੀਨੀਅਮ ਦੀਆਂ ਚਾਦਰਾਂ ਅਤੇ ਪਲੇਟਾਂ ਲਈ, ਢੁਕਵੀਂ ਕਟਿੰਗ ਗੈਸ, ਐਂਪਰੇਜ ਅਤੇ ਟਾਰਚ ਦੀ ਉਚਾਈ ਦੀ ਚੋਣ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਪਤਲੀ ਸਮੱਗਰੀ ਲਈ ਘੱਟ ਐਂਪਰੇਜ ਅਤੇ ਕੱਟ ਦੀ ਗਤੀ ਅਤੇ ਗੁਣਵੱਤਾ ਵਿਚਕਾਰ ਸਾਵਧਾਨ ਸੰਤੁਲਨ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਪਲਾਜ਼ਮਾ ਨਾਲ ਟਿਊਬਿੰਗ ਅਤੇ ਐਕਸਟਰਿਊਸ਼ਨ ਨੂੰ ਕੱਟਣ ਲਈ ਵਧੀਆ ਅਭਿਆਸ

ਐਲੂਮੀਨੀਅਮ ਟਿਊਬਿੰਗ ਅਤੇ ਐਕਸਟਰਿਊਸ਼ਨ ਨੂੰ ਕੱਟਦੇ ਸਮੇਂ, ਇਕਸਾਰ ਟਾਰਚ ਦੀ ਉਚਾਈ ਨੂੰ ਕਾਇਮ ਰੱਖਣਾ ਮਹੱਤਵਪੂਰਨ ਹੁੰਦਾ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇੱਕ ਰੋਲਰ ਗਾਈਡ ਦੀ ਵਰਤੋਂ ਇੱਕ ਸਥਿਰ ਕੱਟ ਮਾਰਗ ਰੱਖਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀ ਹੈ ਅਤੇ ਕੱਟ ਵਿੱਚ ਡਿਵੋਟਸ ਜਾਂ ਬੇਨਿਯਮੀਆਂ ਨੂੰ ਰੋਕਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦੀ ਹੈ।

ਪਲਾਜ਼ਮਾ ਟੈਕਨਾਲੋਜੀ ਨਾਲ ਐਲੂਮੀਨੀਅਮ ਅਲੌਇਸ ਨੂੰ ਕੁਸ਼ਲਤਾ ਨਾਲ ਕੱਟਣਾ

ਵੱਖ-ਵੱਖ ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਵੱਖਰੇ ਤੌਰ 'ਤੇ ਪ੍ਰਤੀਕਿਰਿਆ ਕਰ ਸਕਦੇ ਹਨ। ਇਸਲਈ, ਖਾਸ ਅਲਾਏ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ, ਜਿਵੇਂ ਕਿ ਇਸਦੀ ਥਰਮਲ ਚਾਲਕਤਾ ਅਤੇ ਪਿਘਲਣ ਵਾਲੇ ਬਿੰਦੂ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਦੇ ਹੋਏ ਕਟਿੰਗ ਪੈਰਾਮੀਟਰਾਂ ਨੂੰ ਅਨੁਕੂਲ ਕਰਨਾ ਮਹੱਤਵਪੂਰਨ ਹੈ।

ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲਾ ਸਰਕੂਲਰ ਅਤੇ ਕਰਵਡ ਅਲਮੀਨੀਅਮ ਦੇ ਹਿੱਸੇ

ਗੋਲਾਕਾਰ ਅਤੇ ਕਰਵਡ ਹਿੱਸਿਆਂ ਲਈ, ਇੱਕ ਰੋਟੇਟਿੰਗ ਕਟਿੰਗ ਟੇਬਲ ਜਾਂ ਰੋਬੋਟਿਕ ਬਾਂਹ ਨੂੰ ਨਿਯੁਕਤ ਕਰਨ ਨਾਲ ਇਕਸਾਰ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਕੱਟ ਨੂੰ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਧਿਆਨ ਰੱਖਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਟਾਰਚ ਤੋਂ ਕੰਮ ਦੀ ਦੂਰੀ ਸਾਰੀ ਮਾਤਰਾ ਵਿੱਚ ਸਥਿਰ ਰਹੇ।

ਪਲਾਜ਼ਮਾ ਨਾਲ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ ਵਾਰਪਿੰਗ ਅਤੇ ਵਿਗਾੜ ਨੂੰ ਘੱਟ ਕਰਨਾ

ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ ਵਾਰਪਿੰਗ ਅਤੇ ਵਿਗਾੜ ਨੂੰ ਘੱਟ ਕਰਨ ਲਈ, ਘੱਟ ਗਰਮੀ ਦੇ ਇੰਪੁੱਟ ਦੀ ਵਰਤੋਂ ਕਰਨ, ਸਹੀ ਕੂਲਿੰਗ ਨੂੰ ਯਕੀਨੀ ਬਣਾਉਣ, ਅਤੇ ਜੇ ਸੰਭਵ ਹੋਵੇ ਤਾਂ ਪਾਣੀ ਦੀ ਮੇਜ਼ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੀ ਸਿਫਾਰਸ਼ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਕੱਟਣ ਤੋਂ ਪਹਿਲਾਂ ਅਤੇ ਬਾਅਦ ਵਿੱਚ ਸਮੱਗਰੀ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਸੰਭਾਲਣਾ ਅਤੇ ਸਟੋਰ ਕਰਨਾ ਵੀ ਇਹਨਾਂ ਮੁੱਦਿਆਂ ਨੂੰ ਘਟਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰ ਸਕਦਾ ਹੈ।

ਅਕਸਰ ਪੁੱਛੇ ਜਾਣ ਵਾਲੇ ਸਵਾਲ

ਸਵਾਲ: ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਕੀ ਹੈ, ਅਤੇ ਇਹ ਅਲਮੀਨੀਅਮ 'ਤੇ ਕਿਵੇਂ ਲਾਗੂ ਹੁੰਦਾ ਹੈ?

A: ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਇੱਕ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜੋ ਇੱਕ ਧਾਤ ਨੂੰ ਗਰਮ ਕਰਨ ਅਤੇ ਪਿਘਲਣ ਲਈ ਆਇਨਾਈਜ਼ਡ ਗੈਸ ਦੇ ਉੱਚ-ਵੇਗ ਵਾਲੇ ਜੈੱਟ ਦੀ ਵਰਤੋਂ ਕਰਦੀ ਹੈ, ਜਿਸਦੇ ਨਤੀਜੇ ਵਜੋਂ ਇੱਕ ਸਾਫ਼ ਅਤੇ ਸਟੀਕ ਕੱਟ ਹੁੰਦਾ ਹੈ। ਜਦੋਂ ਇਹ ਅਲਮੀਨੀਅਮ ਦੀ ਗੱਲ ਆਉਂਦੀ ਹੈ, ਤਾਂ ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਖਾਸ ਤੌਰ 'ਤੇ ਮੇਟਾ ਨੂੰ ਕੁਸ਼ਲਤਾ ਨਾਲ ਕੱਟਣ ਅਤੇ ਉੱਚ-ਗੁਣਵੱਤਾ ਦੇ ਨਤੀਜੇ ਪੈਦਾ ਕਰਨ ਦੀ ਯੋਗਤਾ ਦੇ ਕਾਰਨ ਢੁਕਵਾਂ ਹੁੰਦਾ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਪਲਾਜ਼ਮਾ ਸਿਸਟਮ ਦੀ ਵਰਤੋਂ ਕਰਨ ਦੇ ਕੀ ਫਾਇਦੇ ਹਨ?

A: ਅਲਮੀਨੀਅਮ ਕੱਟਣ ਲਈ ਪਲਾਜ਼ਮਾ ਪ੍ਰਣਾਲੀ ਦੀ ਵਰਤੋਂ ਕਰਨ ਨਾਲ ਕਈ ਫਾਇਦੇ ਹੁੰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਉੱਚ ਕਟਿੰਗ ਸਪੀਡ, ਘੱਟੋ ਘੱਟ ਗਰਮੀ-ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ, ਸ਼ਾਨਦਾਰ ਕਿਨਾਰੇ ਦੀ ਗੁਣਵੱਤਾ, ਅਤੇ ਮੋਟਾਈ ਅਤੇ ਆਕਾਰਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ ਨੂੰ ਕੱਟਣ ਦੀ ਯੋਗਤਾ ਸ਼ਾਮਲ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਪਲਾਜ਼ਮਾ ਸਿਸਟਮ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ ਕਿਹੜੇ ਕਾਰਕ ਕੱਟ-ਕਿਨਾਰੇ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਦੇ ਹਨ?

A: ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਪਲਾਜ਼ਮਾ ਪ੍ਰਣਾਲੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ ਕੱਟ-ਕਿਨਾਰੇ ਦੀ ਗੁਣਵੱਤਾ ਪਲਾਜ਼ਮਾ ਪ੍ਰਣਾਲੀ ਦੀ ਕਿਸਮ, ਗੈਸ ਸੰਜੋਗਾਂ ਦੀ ਚੋਣ, ਕੱਟਣ ਵਾਲੀ ਟਾਰਚ ਦੀ ਯਾਤਰਾ ਦੀ ਗਤੀ, ਅਤੇ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਪਲਾਜ਼ਮਾ ਦੀ ਵਰਤੋਂ ਵਰਗੇ ਕਾਰਕਾਂ ਦੁਆਰਾ ਪ੍ਰਭਾਵਿਤ ਹੋ ਸਕਦੀ ਹੈ। ਤਕਨਾਲੋਜੀ.

ਪ੍ਰ: ਸੀਐਨਸੀ ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਅਲਮੀਨੀਅਮ ਫੈਬਰੀਕੇਸ਼ਨ ਵਿੱਚ ਕਿਵੇਂ ਭੂਮਿਕਾ ਨਿਭਾਉਂਦੀ ਹੈ?

A: CNC ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ 'ਤੇ ਸਹੀ ਅਤੇ ਸਵੈਚਾਲਿਤ ਨਿਯੰਤਰਣ ਪ੍ਰਦਾਨ ਕਰਦੀ ਹੈ, ਜਿਸ ਨਾਲ ਗੁੰਝਲਦਾਰ ਅਤੇ ਗੁੰਝਲਦਾਰ ਡਿਜ਼ਾਈਨਾਂ ਨੂੰ ਅਲਮੀਨੀਅਮ ਦੀਆਂ ਸ਼ੀਟਾਂ ਤੋਂ ਸਹੀ ਢੰਗ ਨਾਲ ਕੱਟਿਆ ਜਾ ਸਕਦਾ ਹੈ। ਇਸ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੀ ਜਾਂਦੀ ਹੈ ਅਲਮੀਨੀਅਮ ਨਿਰਮਾਣ ਉਦਯੋਗ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਨਤੀਜੇ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ.

ਸਵਾਲ: ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਅਲਮੀਨੀਅਮ ਵਿੱਚ ਵਰਤੇ ਜਾਣ ਵਾਲੇ ਕੁਝ ਆਮ ਗੈਸ ਸੰਜੋਗ ਕੀ ਹਨ?

A: ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਅਲਮੀਨੀਅਮ ਵਿੱਚ ਵਰਤੇ ਜਾਂਦੇ ਪ੍ਰਸਿੱਧ ਗੈਸ ਸੰਜੋਗਾਂ ਵਿੱਚ ਸੰਕੁਚਿਤ ਹਵਾ, ਨਾਈਟ੍ਰੋਜਨ, ਅਤੇ ਹਾਈਡ੍ਰੋਜਨ ਗੈਸ ਸ਼ਾਮਲ ਹਨ, ਜੋ ਕੱਟੀ ਹੋਈ ਸਤਹ ਦੀ ਗਤੀ, ਸਫਾਈ ਅਤੇ ਸਮੁੱਚੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀਆਂ ਹਨ।

ਸਵਾਲ: ਪਲਾਜ਼ਮਾ ਸਿਸਟਮ ਨਾਲ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ ਕਿਹੜੀਆਂ ਚੁਣੌਤੀਆਂ ਹਨ?

A: ਪਲਾਜ਼ਮਾ ਸਿਸਟਮ ਨਾਲ ਐਲੂਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਵੇਲੇ, ਚੁਣੌਤੀਆਂ ਜਿਵੇਂ ਕਿ ਮੋਟਾ ਕਿਨਾਰਾ ਬਣਨਾ, ਪਿਘਲੇ ਹੋਏ ਐਲੂਮੀਨੀਅਮ ਦੀ ਕੱਟੀ ਹੋਈ ਸਤ੍ਹਾ 'ਤੇ ਚੱਲਣ ਦੀ ਸੰਭਾਵਨਾ, ਅਤੇ ਸ਼ਾਨਦਾਰ ਨਤੀਜੇ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਖਾਸ ਗੈਸ ਸੰਜੋਗਾਂ ਦੀ ਜ਼ਰੂਰਤ ਨੂੰ ਸੰਬੋਧਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।

ਸਵਾਲ: ਪਾਵਰ ਸਰੋਤ ਦੀ ਚੋਣ ਅਲਮੀਨੀਅਮ ਦੇ ਪਲਾਜ਼ਮਾ ਕੱਟਣ 'ਤੇ ਕਿਵੇਂ ਪ੍ਰਭਾਵ ਪਾਉਂਦੀ ਹੈ?

A: ਪਾਵਰ ਸਰੋਤ ਦੀ ਚੋਣ, ਜਿਵੇਂ ਕਿ ਹਾਈਪਰਥਰਮ ਪਾਵਰਮੈਕਸ ਪ੍ਰਣਾਲੀਆਂ ਦੀ ਵਰਤੋਂ ਕਰਨਾ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਪਾਵਰ ਸਰੋਤਾਂ ਦੇ ਨਾਲ, ਪਲਾਜ਼ਮਾ-ਕਟਿੰਗ ਐਲੂਮੀਨੀਅਮ ਦੀ ਕੁਸ਼ਲਤਾ ਅਤੇ ਪ੍ਰਭਾਵ ਨੂੰ ਮਹੱਤਵਪੂਰਨ ਤੌਰ 'ਤੇ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦਾ ਹੈ, ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਬਿਹਤਰ ਕਿਨਾਰੇ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਸਮੁੱਚੀ ਕਾਰਗੁਜ਼ਾਰੀ ਹੁੰਦੀ ਹੈ।

ਸਵਾਲ: ਕੀ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਏਅਰ ਪਲਾਜ਼ਮਾ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ?

A: ਹਾਂ, ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਲਈ ਏਅਰ ਪਲਾਜ਼ਮਾ ਨੂੰ ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਢੰਗ ਨਾਲ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਜਦੋਂ ਉੱਚ ਸ਼ੁੱਧਤਾ ਅਤੇ ਸ਼ਾਨਦਾਰ ਨਤੀਜਿਆਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ. ਵਾਟਰ ਟੇਬਲ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਸਮੇਂ, ਵਾਟਰ ਟੇਬਲ ਦਾ ਤਲ ਗਰਮੀ ਤੋਂ ਪ੍ਰਭਾਵਿਤ ਜ਼ੋਨ ਨੂੰ ਘੱਟ ਕਰਨ ਅਤੇ ਸਾਫ਼ ਕੱਟਾਂ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਵਿੱਚ ਸਹਾਇਤਾ ਕਰ ਸਕਦਾ ਹੈ।

ਸਵਾਲ: ਅਲਮੀਨੀਅਮ ਫੈਬਰੀਕੇਸ਼ਨ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਫੈਬਰੀਕੇਟਰਾਂ ਲਈ ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਇੱਕ ਪ੍ਰਸਿੱਧ ਵਿਕਲਪ ਕਿਉਂ ਹੈ?

A: ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਇਸਦੀ ਕੁਸ਼ਲਤਾ, ਵੱਖ-ਵੱਖ ਮੋਟਾਈ ਅਤੇ ਆਕਾਰਾਂ ਨੂੰ ਕੱਟਣ ਵਿੱਚ ਬਹੁਪੱਖੀਤਾ, ਅਤੇ ਘੱਟੋ-ਘੱਟ ਕਲੀਨ-ਅਪ ਦੀ ਲੋੜ ਦੇ ਨਾਲ ਉੱਚ-ਗੁਣਵੱਤਾ ਕੱਟ ਪੈਦਾ ਕਰਨ ਦੀ ਯੋਗਤਾ ਦੇ ਕਾਰਨ, ਐਲੂਮੀਨੀਅਮ ਫੈਬਰੀਕੇਸ਼ਨ ਵਿੱਚ ਫੈਬਰੀਕੇਟਰਾਂ ਵਿੱਚ ਇੱਕ ਪ੍ਰਸਿੱਧ ਵਿਕਲਪ ਹੈ।

ਸਵਾਲ: ਪਲਾਜ਼ਮਾ ਸਿਸਟਮ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣ ਅਤੇ ਸਟੀਲ ਨੂੰ ਕੱਟਣ ਵਿੱਚ ਕੀ ਅੰਤਰ ਹਨ?

A: ਪਲਾਜ਼ਮਾ ਪ੍ਰਣਾਲੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹੋਏ ਅਲਮੀਨੀਅਮ ਅਤੇ ਸਟੀਲ ਨੂੰ ਕੱਟਣ ਲਈ ਕੱਟਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਦੋ ਧਾਤਾਂ ਦੇ ਵੱਖੋ-ਵੱਖਰੇ ਗੁਣਾਂ ਅਤੇ ਵਿਵਹਾਰ ਨੂੰ ਧਿਆਨ ਵਿੱਚ ਰੱਖਣ ਲਈ ਗੈਸ ਦੀ ਕਿਸਮ, ਯਾਤਰਾ ਦੀ ਗਤੀ, ਅਤੇ ਪਾਵਰ ਸੈਟਿੰਗਾਂ ਵਿੱਚ ਐਡਜਸਟਮੈਂਟ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਹਵਾਲੇ

- ਹਾਈਪਰਥਰਮ ਦਾ ਬਲੌਗ: ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਅਲਮੀਨੀਅਮ: ਇਹ ਬਲੌਗ ਪੋਸਟ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਲਈ ਵਿਹਾਰਕ ਸਲਾਹ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦਾ ਹੈ, ਜਿਸ ਵਿੱਚ ਤੁਹਾਨੂੰ ਕੱਟਣ ਦੀ ਲੋੜ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਦੀ ਮੋਟਾਈ ਲਈ ਮਾਲਕ ਦੇ ਮੈਨੂਅਲ ਵਿੱਚ ਹੇਠਾਂ ਦਿੱਤੇ ਕੱਟ ਚਾਰਟ ਸ਼ਾਮਲ ਹਨ।

- TDH ਨਿਰਮਾਣ: ਪਲਾਜ਼ਮਾ ਕਟਰਾਂ ਲਈ ਅੰਤਮ ਗਾਈਡ: ਇਹ ਗਾਈਡ ਦੱਸਦੀ ਹੈ ਕਿ ਪਲਾਜ਼ਮਾ ਕਟਰ ਕਿਵੇਂ ਕੰਮ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਇਹ ਵੀ ਸ਼ਾਮਲ ਹੈ ਕਿ ਉਹ ਵੱਖ-ਵੱਖ ਸੰਚਾਲਕ ਸਮੱਗਰੀ, ਜਿਵੇਂ ਕਿ ਸਟੀਲ, ਐਲੂਮੀਨੀਅਮ ਅਤੇ ਤਾਂਬੇ ਨੂੰ ਕੱਟਣ ਲਈ ਪਲਾਜ਼ਮਾ ਦੇ ਇੱਕ ਸੁਪਰਹੀਟਡ ਜੈੱਟ ਦੀ ਵਰਤੋਂ ਕਿਵੇਂ ਕਰਦੇ ਹਨ।

- YouTube: ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਅੰਤਮ ਗਾਈਡ: ਪਲਾਜ਼ਮਾ ਕੱਟਣਾ ਸ਼ੁਰੂ ਕਰਨ ਲਈ ਤੁਹਾਨੂੰ ਲੋੜੀਂਦੀ ਹਰ ਚੀਜ਼ ਨੂੰ ਕਵਰ ਕਰਨ ਵਾਲੀ ਇੱਕ ਵਿਆਪਕ ਵੀਡੀਓ ਗਾਈਡ, ਜਿਸ ਵਿੱਚ ਤੁਹਾਡੀ ਹਵਾ ਨੂੰ ਸਹੀ ਢੰਗ ਨਾਲ ਫਿਲਟਰ ਕਰਨ ਦੇ ਤਰੀਕੇ ਵੀ ਸ਼ਾਮਲ ਹਨ।

- PlasmaSpider.com: ਅਲਮੀਨੀਅਮ ਕੱਟਣਾ: ਇੱਕ ਫੋਰਮ ਥ੍ਰੈੱਡ ਜਿੱਥੇ ਉਪਭੋਗਤਾ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਲਈ ਸੁਝਾਵਾਂ ਅਤੇ ਸਭ ਤੋਂ ਵਧੀਆ ਅਭਿਆਸਾਂ ਦੀ ਚਰਚਾ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ 45 amp ਸ਼ੀਲਡ ਖਪਤਯੋਗ ਚੀਜ਼ਾਂ ਦੀ ਵਰਤੋਂ ਸ਼ਾਮਲ ਹੈ।

- ਵੈਲਡਿੰਗ ਟਿਪਸ ਅਤੇ ਟ੍ਰਿਕਸ ਫੋਰਮ: ਪਲਾਜ਼ਮਾ ਕਟਿੰਗ ਅਲਮੀਨੀਅਮ: ਇੱਕ ਹੋਰ ਫੋਰਮ ਥਰਿੱਡ ਜਿੱਥੇ ਉਪਭੋਗਤਾ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਲਈ ਆਪਣੇ ਅਨੁਭਵ ਅਤੇ ਸੁਝਾਅ ਸਾਂਝੇ ਕਰਦੇ ਹਨ, ਜਿਸ ਵਿੱਚ ਕਾਰਬਾਈਡ-ਟਿੱਪਡ ਬਲੇਡ ਨਾਲ ਸਕਿੱਲ ਆਰਾ ਦੀ ਵਰਤੋਂ ਸ਼ਾਮਲ ਹੈ।

- Unimig: ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਅੰਤਮ ਗਾਈਡ: ਇਹ ਗਾਈਡ ਦੱਸਦੀ ਹੈ ਕਿ ਪਲਾਜ਼ਮਾ ਸਟੀਲ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਸਮੇਤ ਕਿਸੇ ਵੀ ਇਲੈਕਟ੍ਰਿਕਲੀ ਕੰਡਕਟਿਵ ਨੂੰ ਕੱਟ ਸਕਦਾ ਹੈ।

- ਰੈੱਡ-ਡੀ-ਆਰਕ ਬਲੌਗ: ਪਲਾਜ਼ਮਾ ਕਟਰ ਨਾਲ ਅਲਮੀਨੀਅਮ ਨੂੰ ਕੱਟਣਾ: ਇਹ ਬਲੌਗ ਪੋਸਟ ਮਕੈਨੀਕਲ ਕੱਟਣ ਨਾਲੋਂ ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਵਾਲੇ ਐਲੂਮੀਨੀਅਮ ਦੇ ਸਪੀਡ ਫਾਇਦਿਆਂ ਨੂੰ ਉਜਾਗਰ ਕਰਦਾ ਹੈ।

- [ਇਲੈਕਟ੍ਰੋਵੈਲਡ: ਪਲਾਜ਼ਮਾ ਕੱਟਣ ਲਈ ਅੰਤਮ ਗਾਈਡ](https://www.electroweld.com.au/the-ultimate-guide-to-plasma-cutting/