マスターバッチ押出 これはプラスチック業界で最も重要なプロセスであり、プラスチック製品の鮮やかで持続的な色を保証します。押出成形プロセス中に高品質のカラーマスターバッチを組み込むことにより、メーカーは均一な色分布を達成でき、それによって最終製品の視覚的魅力を高めることができます。これは、マスターバッチによって提供される耐久性と耐熱性の特性と相まって、さまざまな業界のプラスチック用途に優れたソリューションを提供します。包装材料、消費財、自動車部品のいずれであっても、当社のマスターバッチ押出機はすべてのバッチの精度と品質を保証します。

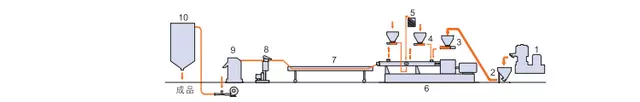

カラーマスターバッチ押出プロセスを理解する

画像出典:https://www.njjyextrusion.com/

押出機のコンポーネントと機能を調べる

押出機は、押出プロセスを促進するために相乗的に機能するいくつかの重要なコンポーネントで構成される複雑な装置です。

- ホッパー: ここに原材料 (この場合はカラーマスターバッチ) がロードされます。ホッパーは材料を押出機のバレルに供給します。

- たる: バレルは実際の押し出しが行われる場所です。通常は加熱され、材料が柔軟になり、押し出しの準備が整います。

- スクリュー: バレル内に位置するスクリューが回転して、材料をバレルを通して前方に押し出します。回転により摩擦も発生し、材料の加熱と混合に寄与します。

- 死ぬ: ダイは、押し出された材料に最終的な形状を与えます。溶けたプラスチックはダイスに押し込まれ、冷えてもダイスの形状を保ちます。

- ヒータ: ヒーターはバレルを押出に最適な温度に保ち、プロセス全体を通じて一貫した熱レベルを維持します。

- コントロールパネル: これは押出機の頭脳であり、オペレーターは温度、スクリュー回転速度、処理量などのさまざまなパラメーターを制御できます。

これらの各コンポーネントは押出プロセスで重要な役割を果たし、カラー マスターバッチの製造において正確で高品質で一貫した結果を保証します。

カラーマスターバッチ製造のための原材料の最適化

カラーマスターバッチの製造では、望ましい品質と効果を達成するために原材料を最適化することが最も重要です。まず、顔料とキャリアの選択が重要です。ステインには、優れた分散特性、熱安定性、着色力が必要です。塗料とポリマーの不一致は、色の濃さの低下、物理的特性の低下、最終製品の欠陥などの問題を引き起こす可能性があります。第二に、キャリア材料は最終用途のポリマーと適合し、適切なメルトフロー特性を備えている必要があります。

さらに、適切な添加剤を使用すると、マスター バッチの性能と特性を向上させることができます。たとえば、UV 安定剤は日光による色褪せを防ぎ、酸化防止剤は加工中の劣化を防ぎます。

さらに、原材料の水分含有量を注意深く監視し、管理する必要があります。過剰な水分は、最終製品に気泡やボイドなどの問題を引き起こし、品質や美的魅力を低下させる可能性があります。したがって、材料をホッパーに入れる前に十分に乾燥させる必要があります。

原材料の適切な保管も、汚染、劣化、早期反応を防ぐために重要です。直射日光や湿気を避け、涼しく乾燥した場所に保管してください。

結論として、原材料の最適化は、高品質の原材料を選択することだけでなく、カラー マスターバッチの生産において可能な限り最高の出力を保証するための細心の注意を払った取り扱い、保管、加工も意味します。

カラーマスターバッチ配合の生産ラインをマスターする

カラーマスターバッチ配合の生産ラインは複雑ではありますが、関連するプロセスをしっかりと理解し、細部まで細心の注意を払うことで習得できます。このプロセスは、原料を正確に注入することから始まります。これは、望ましい色と特性を達成するために非常に重要です。これは多くの場合、精度と再現性を可能にするコンピュータ制御システムによって促進されます。

混合またはブレンド段階は高速ミキサーで行われることが多く、顔料、キャリア、および添加剤の均一性が保証されます。次に、プレミックスされた材料は配合押出機を通過し、そこで熱とせん断を受け、顔料粒子がキャリア樹脂に分散およびカプセル化されます。

その後の冷却とペレット化により、最終マスターバッチ製品が得られます。ただし、プロセスはここで終了しません。色精度、分散品質、物理的特性などのパラメータのテストを含む、厳格な品質管理が重要です。

これらの手順をマスターすることで、メーカーは顧客の多様なニーズを満たす高品質のカラーマスターバッチを生産できます。これはポリマー技術の進歩とプラスチック業界における完璧さの絶え間ない追求の証です。

水冷ストランドペレット化: カラーマスターバッチ押出の重要なステップ

水冷ストランドペレタイジング (WCSP) は、カラーマスターバッチ押出プロセスにおいて極めて重要な段階です。この技術は、押し出されたストランドを冷却し、均一なサイズのペレットに切断します。これは、次の製造段階に不可欠です。 WCSP は、冷却効率が高く、ペレットの形状とサイズが一貫しているため、特に効果的です。 WCSP 中に、ストランドは押出機から出て水浴を通過して急速に冷却され、カラー マスターバッチの安定性が保証されます。その後、ペレタイザーに導かれ、正確な長さに切断されます。冷却とペレット化を組み合わせることで、最終製品の色の完全性、均一性、最適な物理的特性が確実に維持されます。したがって、WCSP は単なるステップではなく、カラー マスターバッチの高品質を確保する上で不可欠な要素です。

ペレット製造における品質と一貫性の確保

品質保証はペレット製造にとって不可欠な側面です。それは原材料の細心の注意を払った選択から始まり、その純度、均一性、および目的の最終製品への適合性を確保します。これに続いて、温度、圧力、冷却速度などのプロセスパラメータの正確性が非常に重要です。偏差があると、ペレットの物理的特性、色の一貫性、全体的な品質に影響を与える可能性があるためです。精度をさらに高めるために、通常は自動制御システムが採用され、これらのパラメータを調整し、生産全体での一貫性を確保します。

製造プロセスを超えて、厳格なテストが品質を確保するための最終防衛線となります。ペレットの各バッチは、色合わせ、分散分析、物理的特性評価などの一連のテストを受けます。これらのテストでは、ショットが美的要件を満たしているだけでなく、実際のアプリケーションで期待どおりに動作することを検証します。バッチごとに一貫性を達成できるのは幸運ではなく、適切に設計され管理された製造プロセスの結果であることは注目に値します。したがって、ペレット製造の世界では、品質と一貫性がまさに成功の基礎となります。

適切なカラーマスターバッチ押出機の選択

カラーマスターバッチ生産における二軸押出機の役割を理解する

二軸押出機は、カラーマスターバッチの製造において極めて重要な役割を果たし、配合プロセスの主力製品として機能します。これらの機械は容積式の原理に基づいて動作し、2 つの噛み合うスクリューを利用して原料を効果的に混合、溶解、圧送します。スクリューの設計と構成は、ポリマー全体に着色剤を均一に分散させる、最大限の分散を確保する、または異なる材料の適合性を高めるなど、特定のタスクに合わせて調整できます。

二軸押出機には、単軸押出機に比べていくつかの利点があります。 1 つは、マスター バッチで均一な色分布を達成するために重要な、優れた混合能力を提供することです。さらに、高いせん断速度により顔料と添加剤の分解と分散が促進され、優れた色の強度と一貫性を備えたマスターバッチが得られます。

さらに、二軸押出機は高度なプロセス制御を提供し、メーカーが各カラーマスターバッチの特定の要件に合わせて温度や圧力などのパラメーターを最適化できるようになります。これにより、不一致が少なく、より効率的なプロセスが実現され、より高品質の最終製品が得られます。

結論として、カラーマスターバッチ製造における二軸押出機の使用は、単なる選択ではなく、製造プロセスにおける品質、一貫性、効率性への要求から必然的なものであると言えます。

理想的なペレット化システムを選択する際に考慮すべき要素

生産ラインに最適なペレット化システムを選択する場合、いくつかの要素が考慮されます。

- 材料の種類: ペレット化する材料の性質は、ペレット化システムの選択に大きく影響します。さまざまな材料には異なる特性があるため、ペレット化プロセス中にさらなる処理が必要になります。

- 生産量: 事業の規模も重要です。大規模生産には大容量のペレット化システムが不可欠ですが、小規模な手順ではよりコンパクトで効率的なセットアップが必要になる場合があります。

- 品質要件: 最終ペレットに求められる品質もペレット化システムの選択に影響します。特定のシステムでは、ペレットのサイズ、形状、一貫性を優れた制御できる場合があり、これは特定の用途にとって重要な場合があります。

- 料金: 初期投資、運用コスト、保守コストを含む全体的なコストを考慮する必要があります。より高価なシステムは優れたパフォーマンスを提供する可能性がありますが、それは予測される投資収益率によって正当化される必要があります。

- エネルギー効率: 持続可能性を重視する今日の世界では、ペレット化システムのエネルギー効率は重要な考慮事項です。エネルギー消費の少ないシステムは、運用コストを削減するだけでなく、環境への影響も最小限に抑えます。

- 操作とメンテナンスの容易さ: 操作とメンテナンスが簡単なシステムは、ダウンタイムと人件費を大幅に削減し、生産プロセスの全体的な効率を向上させます。

適切なペレット化システムは、生産ラインの効率を高め、最終製品の品質を向上させ、最終的に収益を向上させることができることを忘れないでください。

最新の押出機で生産効率を最適化

押出成形機の最新の進歩は、生産効率の最適化に大きく貢献しています。最先端の技術により、ペレット化プロセスで優れた品質と一貫性を維持しながら、大量生産に耐えることができる革新的な押出機械の開発が促進されました。特に、コンピュータ制御システムの出現により、温度や圧力などの重要なパラメータを正確に制御できるようになり、それによって最適なパフォーマンスが保証され、無駄が削減されます。さらに、最新の押出機械はエネルギー効率を念頭に置いて設計されており、運用コストと環境フットプリントを最小限に抑えます。さらに、ユーザーフレンドリーなインターフェイスと堅牢な設計により、操作とメンテナンスが容易であることがこれらのマシンの特徴であり、ダウンタイムと人件費を全体的に削減します。最新の押出成形機への投資は、生産プロセスの効率と収益性を大幅に向上させる戦略的措置です。

カラーマスターバッチのパフォーマンスの向上

カラーマスターバッチ配合における添加剤と分散剤の重要性

添加剤と分散剤はカラーマスターバッチの配合において極めて重要な役割を果たし、最終製品の性能特性に大きな影響を与えます。 UV 安定剤、酸化防止剤、難燃剤などの添加剤により、カラー マスターバッチの機能性と耐久性が向上します。これらは環境要因に対する耐性を高め、それにより製品の色の鮮やかさと全体的な寿命を延ばします。

一方、分散剤はプラスチックマトリックス内で顔料を均一に分散させます。これは、一貫した色と品質を達成するために重要です。これらは、顔料粒子とプラスチックの間の界面張力を低下させることによって作用し、より均一な分布を促進します。これにより、最終製品の美的魅力が向上するだけでなく、顔料の分布が不均一になると最終製品に弱点が生じる可能性があるため、その物理的特性も向上します。

本質的に、添加剤と分散剤の賢明な選択と使用は、カラーマスターバッチ配合における重要なステップであり、製品の品質、性能、市場での受け入れに直接影響を与えます。したがって、製造業者は、これらの成分と、さまざまな種類のプラスチックや顔料との相互作用を十分に理解する必要があります。

優れたカラーマスターバッチ製造のための高品質の顔料とフィラーの探索

高品質の顔料と充填剤は、優れたカラーマスターバッチの製造に不可欠です。ステインに関しては、色の濃さ、耐熱性、耐光性、耐候性などの特性に基づいて選択されることがよくあります。有機顔料は、明るく鮮やかな色を提供しますが、無機顔料と比較すると、熱安定性と耐候性の点で劣る場合があります。無機顔料は、色の範囲は限られていますが、通常、優れた耐熱性と耐候性を示します。重要なのは、色の鮮やかさと耐久性のバランスを取ることです。

一方、フィラーはカラーマスターバッチの製造において複数の機能を果たします。これらは費用対効果に貢献するだけでなく、最終製品の特定の物理的特性も向上させることができます。たとえば、炭酸カルシウムやタルクなどの無機充填剤は、最終製品の寸法安定性と耐熱性を向上させることができます。ただし、フィラーの過剰使用は製品全体の品質の低下につながり、引張強度や耐衝撃性の低下などの問題を引き起こす可能性があることに注意することが重要です。したがって、コストとパフォーマンスの両方を最適化するには、よく検討されバランスの取れた配合が不可欠です。

上記を考慮すると、顔料と充填剤の選択がカラー マスターバッチの品質と性能特性に直接影響を与えることは明らかです。したがって、メーカーは、高品質の原材料の特定と調達に時間とリソースを投資する必要があります。これは、市場の需要を満たし、競合他社よりも優れた優れたカラーマスターバッチを製造するための基礎となるステップだからです。

特定のプラスチック用途向けの機能性マスターバッチのカスタマイズ

特定の用途に合わせて機能性マスターバッチをカスタマイズするには、プラスチック製品の最終用途要件を深く理解する必要があります。耐熱性、耐光性、耐薬品性、加工挙動などのプラスチックの独特の特性により、マスター バッチに含めるべき添加剤の種類と量が決まります。たとえば、高い耐熱性が必要な用途には、熱安定剤と難燃剤を配合したマスターバッチが役立つ可能性があります。一方、優れた色堅牢度を必要とする製品には、高品質の顔料と UV 安定剤を含むマスターバッチが必要になります。

プラスチック加工方法はポリマーマトリックス内の添加剤の分散に影響を与える可能性があるため、プラスチック加工方法にも考慮する必要があります。押出成形、射出成形、ブロー成形など、さまざまな加工技術はマスター バッチの分散と性能にさまざまな影響を与えます。したがって、製造業者は顧客と緊密に連携して正確な用途と加工条件を理解し、それに応じてマスターバッチ組成を調整する必要があります。

機能マスターバッチのカスタマイズは、万能のアプローチではありません。それには技術的な専門知識、プラスチックと添加剤に関する広範な知識、そして顧客との緊密な協力が必要です。このカスタマイズ プロセスに投資することで、メーカーは自社のカラーおよび添加剤のマスターバッチが顧客の期待を満たすだけでなくそれを超えることを保証し、ますます要求が厳しくなり多様化するプラスチック市場で競争力を高めることができます。

カラーマスターバッチ押し出しの最適化

カラーマスターバッチ生産における精度と一貫性の維持

カラーマスターバッチの製造プロセスでは、精度と一貫性を達成することが最も重要です。最終製品の品質は主に、色の配合の正確さと、ポリマー マトリックス内での顔料の均一な分布に依存します。顔料濃度のわずかな偏差や分散不良によって、最終プラスチック製品の美的特性や機能的特性が大きく変化する可能性があります。

精度を確保するために、分光光度計などの高度なカラーマッチング技術が採用されています。これらの機器は、さまざまな光条件下でサンプルの色特性を測定するため、メーカーは希望の色を正確に一致させることができます。次に、正確な色の仕様が満たされるまで、配合物がテストされ、必要に応じて調整されます。

カラーマスターバッチ生産の一貫性は、厳格な品質管理プロセスを通じて維持されます。各バッチは徹底的に検査およびテストされ、色、物理的、および加工要件を満たしていることが確認されます。定期的な装置のメンテナンスと校正も、一貫した生産を確保するために重要です。精度と一貫性を優先することで、メーカーは顧客のニーズを正確に満たす高品質のカラーマスターバッチを提供できます。

顔料と添加剤の分散を強化して均一な色分布を実現

カラーマスターバッチ製造において顔料と添加剤の分散を強化することは、均一な色分布を達成するための重要なステップです。高せん断ミキサーと強力な溶融混合方法を使用すると、顔料粒子の微細化に役立ち、ポリマー マトリックス内での均一な分散が促進されます。さらに、分散剤または相溶化剤を組み込むと、顔料とポリマー間の親和性が向上し、より良好な分散が促進されます。顔料の凝集を防ぎ、均一なブレンドを確保するには、温度や混合時間などの処理条件を最適化することが重要です。これらの戦略を採用することで、メーカーは分散品質を向上させ、最終プラスチック製品の均一な色分布をもたらし、顧客の正確な色の仕様と美的要件を満たすことができます。

カラーマスターバッチ押出機の稼働効率を最大化する

カラーマスターバッチ押出機の稼働効率を最大化することは、高品質の結果を達成し、生産性を維持するために重要です。機械の最適化は正確な校正から始まります。機械のダウンタイムを防ぎ、機器の寿命を確実に保つために、磨耗した部品の洗浄や交換などの定期的なメンテナンス手順を実施する必要があります。さらに、プロセス制御にインテリジェント システムを採用すると、運用効率が大幅に向上します。これらのシステムは、機械のパフォーマンスに関するリアルタイムの洞察を提供し、タイムリーな調整を容易にし、生産が指定されたパラメータ内に確実に収まるようにします。不一致を迅速かつ効率的に適切に修正できるようにオペレーターをトレーニングすることが不可欠です。これらの戦略を活用することで、メーカーはカラーマスターバッチ押出機の効率を向上させることができ、それによって生産スループットが向上し、無駄が削減されます。

エキスパートのカラーマスターバッチ押出機ソリューションについては Nanjing Jieya にお問い合わせください

カラーマスターバッチの製造プロセスについて専門的なガイダンスを得る

Nanjing Jieya では、お客様固有の生産要件に合わせた専門的なカラー マスターバッチ押出機ソリューションを提供します。当社の技術的知識、業界経験、イノベーションへの献身により、メーカーがカラーマスターバッチ生産のベストプラクティスを導入できるよう支援します。私たちのチームは、色素沈着、分散、機械の効率に関する課題への対処に精通しており、最高品質の結果を確実に達成します。初期のご相談から機械選定、設置、運用、メンテナンスまで総合的にご案内・サポートさせていただきます。カラーマスターバッチの製造プロセスに革命を起こし、市場での競争力を獲得するには、今すぐお問い合わせください。

カラーマスターバッチの押出およびペレット化のためのカスタマイズされたソリューションの探索

Nanjing Jieya では、カラーマスターバッチの押出とペレット化のためのカスタマイズされたソリューションの提供を専門としています。各メーカーが独自の運用上の課題と生産需要を抱えていることを認識し、当社はお客様の特定の要件に合わせたカスタマイズされたソリューションを提供することに重点を置いています。当社は、さまざまな生産シナリオで優れた性能を発揮し、さまざまな色素沈着の複雑さに対処できるように設計された高性能押出機を取り揃えています。当社の高度なペレット化システムと組み合わせることで、シームレスな生産フローと高品質の生産を保証します。継続的な革新、技術的能力、そして製造の成功への揺るぎない取り組みで当社を信頼してください。カラーマスターバッチ押出およびペレット化ソリューションの信頼できる名前である Nanjing Jieya と提携することで、生産効率と製品品質を向上させます。

参考文献

- ケヤツインスクリュー: このメーカーの Web サイトでは、カラー マスターバッチ押出機に関する詳細情報が提供されており、大量の材料を処理し、一貫した混合比を維持できる能力が強調されています。

- ウセオン: USEON はカラーマスターバッチ用の押出機を設計し、さまざまな出力ニーズ、配合、最終用途に応じて詳細な仕様と用途を提供します。

- コウィン押出: この情報源では、カラフルな繊維、衣類、日用プラスチックなどを製造するために、さまざまな樹脂にカラー マスターバッチを幅広く応用する方法について説明しています。

- 直接産業: この業界ディレクトリでは、ポリマーの着色用に特別に設計されたものを含む、マスターバッチ押出機を提供するさまざまなメーカーに関する情報を提供します。

- 荘波押出成形: このサイトでは、同社の押出機がどのようにカラーマスターバッチや一部の機能マスターバッチ用に特別に設計されているかを強調し、カラー用の配合およびストランドペレット化ラインのプロセスを詳しく説明しています。

- ハイシ押出: Haisi Extrusion は、フィラー/カラーマスターバッチ押出用の高品質の共回転二軸押出機と 2 段階配合押出機を提供します。

- ライストリッツ: この PDF パンフレットでは、マスターバッチ製造で共回転二軸押出機を使用する利点を詳しく説明し、分散の品質を強調しています。

- 中記事: このブログ投稿では、南京 KY Chemical Machinery Co., Ltd. のマスターバッチ混合およびマスターバッチ押出システムについて説明し、マスターバッチ操作への適合性を強調しています。

- コーウェル押出: このサイトは、プラスチックフィルム、織袋、ショッピングバッグ、ゴミ袋、梱包用ストラップ、中空製品、パイプ、シート、射出成形品などの加工における充填マスターバッチの用途に関する情報を提供します。

- サイエンスダイレクト: この学術情報源はマスターバッチの概要を提供し、その構成、種類、さまざまな業界での用途について説明しています。また、押出成形の役割を含む製造プロセスについても詳しく説明します。

よくある質問 (FAQ)

Q: 二軸押出機とは何ですか?

A: 二軸押出機は、カラーマスターバッチの製造に使用される押出機の一種です。バレル内の 2 つの噛み合うスクリューで構成されており、マスターバッチ材料の配合と造粒を容易にします。

Q: カラーマスターバッチ押出機の主なコンポーネントは何ですか?

A: カラー マスターバッチ押出機の主なコンポーネントには、フィーダー、二軸押出機、カラー マスターバッチ ペレットの生産ラインが含まれます。さらに、押出機の供給業者は、特定の用途に適したスクリューやバレルなどの関連コンポーネントを提供する場合があります。

Q: カラーマスターバッチ押出機はどのように動作しますか?

A: カラーマスターバッチ押出機の動作原理には、二軸押出機内で独自のカラー顔料または染料を溶融することが含まれます。押出技術と機械内の重要な要素により、希望の出力仕様に従って均一な色のマスターバッチ ペレットを作成できます。

Q: 高品質のカラーマスターバッチ押出機を使用する利点は何ですか?

A: 高品質のカラーマスターバッチ押出機を使用すると、プラスチック用途で使用するための効率的かつ正確なカラー配合、造粒、およびペレット化が保証されます。また、最終製品の一貫した色分布と品質を達成する上での信頼性も提供します。

Q: カラーマスターバッチ押出機の信頼できるサプライヤーはどこにありますか?

A: カラーマスターバッチ押出機械の信頼できるサプライヤーを見つけるには、江蘇省にある Machinery Co. に連絡するか、押出技術に関する関連記事や業界固有のリソースを検索します。

Q: カラーマスターバッチ押出プロセスにおける円錐二軸スクリューの役割は何ですか?

A: カラーマスターバッチ押出プロセスの円錐形二軸スクリューにより、材料の混合、溶融、搬送が促進され、マスターバッチ内の色の均一性と分散の向上に貢献します。

Q: プラスチック用途でフィラーマスターバッチが一般的に使用されるのはなぜですか?

A: フィラー マスターバッチは、最終プラスチック製品の機械的特性、加工特性、および費用対効果を向上させるために、プラスチック用途で一般的に使用されます。原材料の効率的な利用が可能になり、製品の品質が向上します。

Q: カラーマスターバッチの製造ではどのような要素を考慮する必要がありますか?

A: カラーマスターバッチの製造では、望ましい色特性と加工安定性を確保するために、融点、顔料または染料の選択、押出温度制御、スクリューとバレルの設計などの要素を慎重に考慮する必要があります。

Q: 適切なカラーマスターバッチ配合押出機を選択する際の重要な考慮事項は何ですか?

A: 適切なカラー マスターバッチ配合押出機を選択する際の重要な考慮事項には、特定の色の要件、生産能力、原材料の特性、および一貫したカラー マスターバッチ品質を達成する機械の能力が含まれます。

Q: カラーマスターバッチ押出技術と関連トピックについて詳しく知るにはどうすればよいですか?

A: 押出機の紹介や技術出版物などの業界固有のリソースを調べたり、カラー マスターバッチの製造と応用の専門家に連絡したりすることで、カラー マスターバッチ押出技術と関連トピックについて詳しく知ることができます。