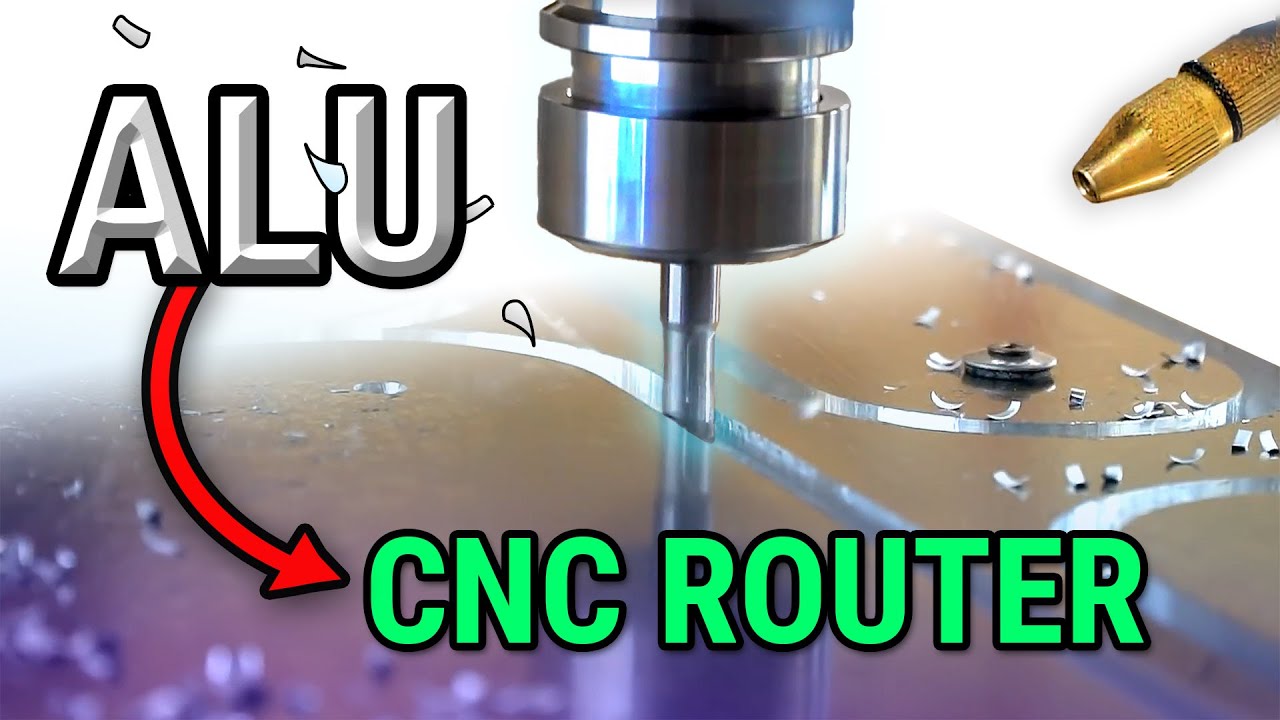

アルミニウムは、軽量、強度、耐食性で知られ、さまざまな業界で人気のある素材です。ただし、アルミニウムの切断は、特に木材やプラスチックなどの柔らかい素材と比較すると、困難な場合があります。きれいなカットを確保し、CNC ルーターへの損傷を防ぐには、別のアプローチが必要です。この記事は、CNC ルーターを使用してアルミニウムを正確かつ効率的に切断するための貴重なヒントとテクニックを提供することを目的としています。 CNC ルーターを使用してアルミニウムの切断をマスターするための秘密を詳しく見ていきましょう。

CNC ルーターとは何ですか? なぜアルミニウムの切断に使用されるのですか?

CNCルーターの基本を理解する

CNC ルーター (コンピューター数値制御ルーター) は、木材、複合材料、アルミニウム、スチール、プラスチック、発泡体などのさまざまな硬質材料の切断に使用されるコンピューター制御の切断機です。このテクノロジーは数値入力に基づいて動作し、ルーターの動きを制御し、デジタル設計を物理的な製品に効果的に変換します。 CNC ルーターがアルミニウムの切断に使用される理由の 1 つは、その精度と再現性です。細部に至るまで多数の同一部品を製造できます。これは、精度が最優先される自動車や航空宇宙などの業界では非常に重要です。複雑なデザインの作成から複雑な切断の実行まで、CNC ルーターはアルミニウムを加工するための信頼性が高く、効率的で正確なソリューションを提供します。

アルミニウムの切断に CNC ルーターを使用する利点

- 精度の向上: CNC ルーターは、その驚くべき精度で有名です。複雑な切断や複雑なデザインを一貫した精度で実行できるため、アルミニウムの切断に最適です。

- 再現性: CNC ルーターの重要な利点の 1 つは、その再現性です。設計が機械にプログラムされると、同じカットを何度でも作成できるため、部品生産の一貫性が確保されます。

- スピードと効率: CNC ルーターは切断プロセスを合理化し、手動の方法と比較してアルミニウムの切断にかかる時間を大幅に短縮します。この効率により、生産性が向上し、ダウンタイムを最小限に抑えることができます。

- 多用途性: CNCルーターはアルミニウムのみを切断することに限定されません。スチール、木材、プラスチック、複合材料などの幅広い硬質材料を処理できるため、あらゆる作業場や製造施設に多用途に追加できます。

- 廃棄物の削減: CNC ルーターは、精密な切断機能を活用して材料を最大限に活用し、無駄を最小限に抑えます。これは材料費を節約するだけでなく、持続可能性への取り組みにも貢献します。

- 安全性: CNC ルーターは自動化されているため、切断プロセスで人間が直接操作する必要性が軽減されます。これにより、職場での怪我のリスクが大幅に軽減され、CNC ルーターはアルミニウムを切断するためのより安全な選択肢になります。

CNC ルーターと他の切断方法の比較

CNC ルーターを手動切断や切断などの他の切断方法と比較する場合 レーザー切断、明確な違いが表面化します。

手動切断と CNC ルーター: 手動切断はコスト効率が高い可能性がありますが、CNC ルーターが提供する精度、再現性、速度に欠けています。手動による方法には、人為的ミス、一貫性のない切断、怪我のリスクの増加などの欠点があります。さらに、手動切断は大量生産には拡張性がないため、CNC ルーターは産業用途にとってはるかに優れた選択肢となっています。

レーザー切断と CNC ルーター: 一方、レーザー切断では、CNC ルーターと同様の高い精度が得られます。ただし、レーザー カッターによって発生する熱は、アルミニウムなどの特定の素材に変形や損傷を引き起こす可能性があります。さらに、レーザー切断機は、CNC ルーターよりも購入と維持にかなりの費用がかかる可能性があります。

全体として、各切断方法には独自の長所と短所がありますが、CNC ルーターは、アルミニウムを含む幅広い材料を切断するための多用途で効率的かつ安全なソリューションとして際立っています。

アルミニウムの切断に適したルーターの選択

アルミニウムの切断に適切なルーターを選択する際には、考慮すべき要素がいくつかあります。

パワーとスピード: アルミニウムの切断には、十分なパワーとスピードを備えた CNC ルーターが必要です。 3 馬力以上のモーターを搭載し、約 18,000 RPM で動作する機械を探してください。

リジッドフレーム: アルミニウムの切断用に設計されたルーターには、切断プロセスの応力や圧力に耐えられる木製フレームが必要です。これにより振動が軽減され、精度が向上します。

ツーリング: 超硬ビットまたは高速度鋼 (HSS) ビットの使用に対応できるルーターを選択します。これらのビットは、硬度と耐熱性によりアルミニウムの切断に最適です。

ソフトウェアの互換性: ルーターが、設計やプログラミングに使用する予定の CAD/CAM ソフトウェアと互換性があることを確認してください。

安全機能: 緊急停止ボタン、集塵システム、保護シールドなどの安全機能を備えたルーターを探してください。

アルミニウムの切断に適切な CNC ルーターを選択するには、特定のニーズと運用能力を慎重に考慮する必要があることに注意してください。高品質の機械に投資すると、切断作業の効率、精度、安全性が大幅に向上します。

CNC ルーターでアルミニウムを切断するときに直面する一般的な課題

アルミニウムの切断に CNC ルーターを利用すると多くの利点が得られますが、プロセス中に直面する共通の課題を認識することも重要です。

発熱: アルミニウムは熱伝導性に優れています。 CNC ルーターが材料を切断するときに大量の熱が発生し、ルーターのビットが損傷し、切断プロセスの不正確さにつながる可能性があります。

機械的ひずみ: アルミニウムの硬さは切断装置に余分な負担を与え、時間の経過とともに磨耗を引き起こす可能性があります。予期せぬ故障を防ぐために、機器の状態を定期的に保守および確認することが重要です。

材質の付着: 加工中にアルミニウムの切り粉が切削工具に付着し、切断品質に影響を与える場合があります。この問題を軽減するには、効率的な切りくず排出方法を採用する必要があります。

フィードと速度: ~の適切なバランスを見つける 送り速度 アルミニウムを切断する場合、スピンドル速度は複雑な作業になる可能性があります。遅すぎると工具の破損につながる可能性があります。速すぎると、切断品質が低下する可能性があります。

アルミニウムの切断に CNC ルーターの使用を最適化するには、これらの課題を理解することが重要です。適切な機械のセットアップ、定期的なメンテナンス、慎重な操作はすべて、これらの課題を克服し、全体的な生産性と効率を向上させるのに役立ちます。

アルミニウムの切断に適したルータービットの選択

アルミニウム用ルータービットのさまざまな種類を理解する

アルミニウムに適したルータービットを選択することは、精度と効率を達成するために非常に重要です。利用可能なさまざまなタイプの概要は次のとおりです。

アップカットビット: これらは切りくずを切り込みから引き上げて取り出すように設計されており、溝加工や良好な切りくず排出が必要な場合に最適です。ただし、カット上部の仕上げが粗くなる可能性があります。

ダウンカットビット: これらは切削中に切りくずを下方に押し出すため、アップカットビットよりも上面にきれいな刃先が得られます。ただし、切りくずの再切断を防ぐために、適切な切りくず排出が必要です。

圧縮ビット: アップカットとダウンカットを組み合わせ、入口側で切りくずを引き上げ、出口側で押し下げることで、上面と下面の両方をきれいにカットします。これらは、その設計により、完全な深さの縮小に最適に使用されます。

シングルフルートビット: 切れ刃が少ないため、優れた切りくず排出性と高い送り速度を実現します。ただし、多刃ビットほどスムーズに切れない場合があります。

多刃ビット: よりスムーズな切削が可能ですが、送り速度は低くなります。刃先が多いため、切りくずの排出がより困難になる場合があります。

正しい選択は、操作の詳細とプロジェクトの要件によって異なります。したがって、生産性を最大化し、高品質の結果を達成するには、これらのさまざまなタイプの特性を理解することが最も重要です。

特定のアルミニウム切断用途に適したルータービットを選択するためのヒント

特定のアルミニウム切断用途に適切なルータービットを選択するには、いくつかの要素を考慮する必要があります。

材料の厚さ: 厚いアルミニウムの場合は、優れた切りくず排出性と高い送り速度を備えた 1 枚刃ビットが最適です。ただし、多刃ビットの方が滑らかな切断ができるため、より薄い材料に適しています。

仕上げ品質: 両面の滑らかな仕上げを優先する場合は、コンプレッションビットが最適です。一方、上面の仕上げだけを重視する場合は、ダウンカットビットで十分です。

カット深さ: フルデプスカットの場合、圧縮ビットが最も効果的です。ただし、浅い切り込みの場合は、優れた切りくず排出性を備えたアップカット ビットを検討することをお勧めします。

送り速度: 高い送り速度を必要とする操作の場合は、シングルフルートビットが最適です。送り速度を下げるには、多刃ビットを検討してください。

アルミニウム用のルータービットに関しては、万能の解決策は存在しないことに注意してください。理想的なビットは、プロジェクトの特定のニーズと制約によって大きく異なります。時間をかけてこれらの要素を評価することで、特定のアプリケーションに最適なビットを選択できるようになり、生産性が向上し、優れた結果が得られます。

ルーターのビット速度とアルミニウムの送りを選択する際に考慮すべき要素

アルミニウムの正しいルータービット速度と送りを選択することは、ビットの精度、寿命、全体的な切断品質を確保するために非常に重要です。考慮すべき要素は次のとおりです。

ビット直径: ビットの直径は速度と送りに大きく影響します。より重要なビットは低速で実行する必要がありますが、より小さいビットはより高いレートを処理できます。

材質の硬度: アルミニウムの硬度は、適切な速度と送りを決定する上で重要な役割を果たします。一般に、柔らかい材料ではより速い送り速度が可能ですが、より硬い材料ではビットの早期磨耗を防ぐために遅い速度が必要です。

ビットタイプ: 使用するビットの種類によっても速度と送り速度が決まります。たとえば、圧縮ビットとアップカットビットは、ダウンカットビットとは異なる速度と送り設定が必要になる場合があります。

マシンの機能: 使用されているルーター マシンの機能も重要な考慮事項です。機械の最大速度と最小速度、および送り能力を理解することが重要です。

冷却剤の使用: クーラントを使用すると、ビットの損傷や材料の変形につながる可能性のある熱の蓄積が軽減され、より速い速度と送りが可能になります。

これらの要素は連携して機能し、バランスをとる必要があることに注意してください。完璧な組み合わせは、実行中の特定の切断タスクによって異なります。これらすべての要素を慎重に考慮することで、ルータービットのパフォーマンスを最適化し、アルミニウムの高品質な仕上げを保証できます。

アルミニウム切断用ルータービットを選択する際に避けるべきよくある間違い

間違ったビットタイプの選択: 最もよくある間違いの 1 つは、アルミニウムの切断作業に適切なビットの種類を選択しないことです。各ビットの種類には独自の特性と用途があります。たとえば、アップカットビットは、切りくずを切り込みから排出するのに最適であり、深い切り込みに適しています。ただし、表面の裂けを引き起こす可能性があるため、きれいな上面が必要な作業には適していません。

材料の硬度を無視する: 切断するアルミニウムの硬度を見落とすと、ビットの早期摩耗や切断品質の低下につながる可能性があります。アルミニウムのグレードによって硬度レベルが異なるため、ビットの選択や速度/送りの設定に影響を与えます。

マシンの能力の概要: もう 1 つの標準的なエラーは、使用中のルーター マシンの機能を無視することです。すべてのデバイスが、一部のジョブで要求される高速性やフィードを実現できるわけではありません。機械の限界を超えて動作すると、機器の損傷や危険な作業状態につながる可能性があります。

冷却の必要性を無視した場合: 必要に応じてクーラントを使用しないと、熱が蓄積し、ビットの損傷や材料の変形を引き起こす可能性があります。すべてのカットに冷却が必要なわけではありませんが、ビットの温度を考慮し、それに応じて対処することが重要です。

これらの間違いを理解して回避することで、アルミニウムの切断結果が大幅に向上し、ビットの寿命が延び、完成品の品質が保証されます。

アルミニウムを切断する際のルータービットのメンテナンスのベストプラクティス

アルミニウムを切断する際のルータービットの効率と寿命を維持するには、従うべきいくつかの重要なベストプラクティスを以下に示します。

定期的かつ徹底した清掃: 使用後は必ずビットを徹底的に洗浄し、残留アルミニウム粒子を除去してください。これは、ビットの切削効果を損なう可能性のある堆積を防ぐのに役立ちます。この作業には専用のビットとブレードのクリーナーを使用できますが、ビットを損傷する可能性のある研磨材は避けてください。

鮮明さのチェック: 刃先が鈍くなっているとビットと機械の両方に負担がかかる可能性があるため、定期的に切れ味をチェックすることが重要です。ビットがきれいに切れなかったり、通常よりも大きな力が必要な場合は、研ぐか交換する必要がある可能性があります。

正しい速度と送り速度: 切断するアルミニウムの特定の種類と硬度に応じて、適切な送り速度と速度を決定します。速度が正しくないと、過剰な熱が発生し、ビットの摩耗が増加する可能性があります。

クーラントの使用: 必ずしも必要というわけではありませんが、冷却剤は集中的な切断作業中に熱を放散するのに役立ちます。過熱するとビットが急速に鈍くなり、さらには損傷する可能性があります。ただし、冷却剤が作業エリアを汚染したり、安全上のリスクを引き起こしたりしないように注意が必要です。

これらのベスト プラクティスに従うことで、ルーター ビットのパフォーマンスと寿命を最大化し、アルミニウム ワークピースの一貫した高品質の切断を保証できます。

CNC ルーターでアルミニウムを切断する際の送りと速度の最適化

アルミニウム切削における送りと速度の重要性を理解する

送り速度と速度は機械加工、特に CNC ルーターでアルミニウムを切断する場合に重要な要素です。これらのパラメータは、切断の精度、ビットの寿命、全体的な加工効率に大きく影響します。

送り速度 ビットが材料を通過する速度を指します。遅すぎると、ビットが過度に摩耗し、仕上がりが悪くなる危険があります。ただし、送り速度が速すぎるとビットが欠けたり折れたりする可能性があります。

速度レート またはスピンドル速度は、ビットが回転する速度を指します。ビットの過熱を防ぐには、適切な速度が不可欠です。過熱するとビットがすぐに鈍くなり、切断の品質が低下する可能性があります。

これら 2 つのレートのバランスをとるのはデリケートな作業であり、理解と経験が必要です。最適な速度は、アルミニウムの硬さ、ルータービットの種類と状態、およびワークピースの望ましい仕上げによって異なります。送り速度と速度を適切に管理することで、正確で一貫した切断を保証し、ビットの寿命を最大限に延ばし、効率的な操作を維持することができます。

アルミニウム切削の送りと速度に影響する要因

CNC ルーターでアルミニウムを切断する場合に最適な送り速度と速度を調整する際には、いくつかの要因が影響します。

1.アルミニウムの種類: アルミニウム合金の種類によって硬度が異なり、最適な送り速度と速度に影響を与える可能性があります。合金が柔らかいと、ビットを損傷する危険を冒さずに、より速い送り速度が可能になります。

2. ビットの素材とデザイン: ルータービットの素材とデザインは重要な役割を果たします。超硬ビットは高速度鋼ビットよりも耐久性が高く、高い送り速度と速度を処理できます。さらに、ビットの設計 (刃の数など) は、効果的に切断できる速度に影響を与える可能性があります。

3. 切込み深さ: 切込みの深さは送り速度と速度にも影響します。より深い切削では、過熱やビットへの過度のストレスを防ぐために、速度を遅くする必要があります。

4. 冷却剤の使用: 冷却剤を使用すると、熱の蓄積が軽減され、速度と送り速度が向上します。ただし、ワークの軌道に損傷を与える可能性のある化学反応を防ぐために、アルミニウムに適したクーラントを使用するように注意することが最善です。

5. 希望の仕上がり: ワークピースの必要な仕上げも、送り速度と速度に影響を与える可能性があります。より滑らかに仕上げるためには、より遅い送り速度が必要な場合があります。

これらの要因とそれらがどのように相互作用するかを理解することは、CNC ルーターのパフォーマンスを最適化し、ビットの寿命を確保し、アルミニウム加工プロジェクトで望ましい結果を達成するために重要です。

アルミニウム切削の理想的な送りと速度設定を見つけるためのヒント

アルミニウムを切断するための理想的な送りと速度の設定を見つけるには、次のヒントを考慮してください。

- メーカーの推奨事項から始めます。 ビットのメーカーは、推奨される送り速度と速度を提供していることがよくあります。これらを開始点として使用し、プロジェクトの特定の状況に基づいて必要に応じて調整します。

- テストカット: アルミニウムのスクラップ片でテストカットを実行します。これにより、実際のワークピースに移る前に、リスクの低い環境で送りと速度の設定を調整できます。

- ビット温度を監視: 動作中はビットの温度に注意してください。ビットが熱くなりすぎる場合は、送り速度と速度が高すぎる可能性があることを示しています。

- マシンの音を聞いてください: CNC ルーターは、切削方法に応じてさまざまな音を出します。甲高い鳴き声は速度が高すぎることを示し、低いゴロゴロ音は速度が低すぎることを示している可能性があります。

- チップを検査します。 切削プロセス中に生成される切りくずから、送りと速度の設定について多くのことがわかります。理想的には、チップスは米粒ほどの大きさで、触れると熱いですが、火傷するほど熱くない必要があります。

- 段階的な変化: 送り速度と速度を徐々に変更します。大きく急激な変化はビットに過度のストレスを与え、ビットやワークピースの損傷につながる可能性があります。

すべての CNC セットアップとプロジェクトは固有であるため、ある場合に機能するものが別の場合には機能しない可能性があることに注意してください。控えめに始めて、必要に応じて徐々に調整して理想的な設定を見つけることが常に最善です。

送りと速度に関する一般的な問題とその解決方法

問題 1: 切削速度が遅い

切削速度が遅いと、ビットは切削ではなく単に材料を変形させるだけなので、ワークピースの変形につながることがよくあります。これを解決するには、送り速度を上げて、ビットが材料を効率的に切削できるようにします。

問題 2: 過度の振動

過度の振動は通常、送り速度が高いことを示します。これにより、ビットがスムーズに切れずに「跳ねる」可能性があります。振動が止まるまで送り速度を下げてください。

問題 3: ビットの破損

一般的な問題はビットの破損です。これは高い送り速度と速度が原因である可能性があります。ビットが頻繁に破損する場合は、送り速度と速度の両方を下げます。ビットが正しく固定され、コレットから伸びすぎないようにすることも破損を防ぐことができます。

問題 4: 表面仕上げが悪い

表面仕上げの不良は、不適切な送り速度や速度、鈍い工具、機械の振動など、多くの要因に起因する可能性があります。仕上げ面を改善するには、ビットが鋭利であることを確認し、送り速度と速度を下げてみてください。

問題 5: 過熱

過熱は、送り速度と速度が高いために発生する可能性があり、ビットと材料が過度に加熱されます。この問題を軽減するには、両方のレートを下げます。さらに、冷却剤やエアブラストを使用すると、ビットの温度を下げることができます。

理想的な送り速度と速度は、切削する材料、使用するビットの種類、特定の CNC マシンなど、多くの要因によって異なることに注意してください。切断プロセスを注意深く監視し、必要に応じて調整を行うことが重要です。

最適なアルミニウム切断のために、さまざまな送りと速度の設定を試してみる

アルミニウムの切断手順を最適化するには、さまざまな送りと速度の設定を試してみることが重要です。実験により、特定の CNC マシンに最も効率的な設定を決定できます。まず、アルミニウムの切削に推奨されるベースラインに送り速度と速度を設定します。マシンのパフォーマンスを観察し、上記のような問題があれば書き留めます。

次に、送り速度と速度を段階的に調整します。切断プロセスがよりスムーズになり、材料の仕上がりが向上する場合は、正しい方向に進んでいる可能性があります。逆に、振動が増えたり、過熱したり、表面仕上げが劣化していることに気付いた場合は、逆の方向に調整する必要がある可能性があります。

最適な切断条件を達成するには試行錯誤のプロセスであることを忘れないでください。注意深い観察と段階的な調整により、CNC マシンの設定を微調整して、効率的で高品質のアルミニウム切断を実現できます。事故や機械への損傷を避けるために、この実験段階では常に安全対策が講じられていることを確認してください。

CNCルーターによるアルミの高品質切断技術

アルミニウムの切削性能を高める適切な潤滑技術

アルミニウムの切削性能を高めるには、適切な潤滑が重要です。高品質の切削液を使用して工具とワークピース間の摩擦を軽減し、よりスムーズな切削を促進し、工具の寿命を延ばします。過熱を防ぐために、切削液は切削プロセス全体を通して均一に塗布する必要があります。

浅いパスを使用してアルミニウムを切断する際の表面仕上げを向上させる

表面仕上げを改善するには、アルミニウムを切断するときに浅いパスを使用することを検討してください。これにより、各パスで除去する材料の量が減り、結果として発熱が少なくなり、仕上がりがより滑らかになります。さらに、浅いパスは工具の摩耗を軽減し、工具の寿命を延ばすことができます。

アルミ切断時のびびりや振動を最小限に抑えるには

びびりや振動を最小限に抑えることは、高品質のアルミニウム切断にとって非常に重要です。 CNC マシンが適切にメンテナンスされていること、および振動を防ぐためにすべてのコンポーネントがしっかりと固定されていることを確認してください。さらに、適切な工具を使用し、送り速度と速度速度を最適化すると、びびりを軽減することができます。

アルミニウム切断中の熱の蓄積を最小限に抑えるための戦略

熱の蓄積は、切削プロセスや工具の寿命に悪影響を与える可能性があります。熱を最小限に抑えるには、適切な潤滑を確保し、適切な送り速度と速度を使用し、冷却システムの使用を検討してください。定期的に機械をメンテナンスすることも、過剰な熱の発生を防ぐのに役立ちます。

アルミニウムを切断する際に正確な切込み深さを実現するためのヒント

正確な切込み深さを実現するには、CNC マシンの慎重な校正が必要です。マシンのソフトウェアを利用して、各パスの深さを正確に設定します。工具が適切に位置合わせされて固定されていることを確認し、望ましい深さからの逸脱を防ぐために切断プロセスを注意深く監視してください。材料の状態や工具の磨耗に応じて調整が必要になる場合があります。

CNC ルーターを使用したアルミニウムの切断に関する一般的な問題とトラブルシューティングのヒント

アルミ切削における切りくず再カットと切りくず排出不良への対応

切りくずの再切削や切りくず排出が不十分な場合、表面仕上げがさらに不十分になり、工具の摩耗が増加する可能性があります。高速加工技術を導入すると、効率的な切りくず排出を確保できます。エアブラストやクーラントを使用すると、切削領域から切りくずを除去するのに役立ちます。さらに、切りくず除去を促進するために、チップブレーカー形状を備えた工具を検討してください。

アルミニウム切削時の工具のたわみと工具折損への対処

工具のたわみや破損は、切削プロセスを中断するだけでなく、完成品の品質も損ないます。たわみを減らし、工具が工具ホルダーにしっかりと保持されるようにするには、短い工具長を使用します。破損を防ぐために、適切な送り速度と速度を適用し、工具を鋭利に保ち、よくメンテナンスしてください。

アルミニウム切断における表面仕上げの問題のトラブルシューティング

不均一な表面仕上げは、工具のたわみ、振動、不適切な工具など、さまざまな要因によって発生する可能性があります。表面仕上げを向上させるには、より鋭い刃先を備えた工具の使用を検討し、送り速度と速度を最適化します。 CNC マシンを定期的に監視およびメンテナンスして、すべてのコンポーネントが正しく機能していることを確認します。

アルミ切断時の切断寸法のばらつきを解決

一貫性のない切断寸法は、不適切な工具設定、工具のたわみ、および材料特性の変化によって発生する可能性があります。定期的に CNC マシンを校正し、ツールが正しく位置合わせされ、固定されていることを確認します。また、不一致が続く場合は、より一貫した材料グレードの使用を検討してください。

アルミニウム切断時の溶接やかじりの問題を防止

溶接やかじりは、鋭利な工具を使用し、十分な冷却を提供し、適切な切りくず排出を確保することで防止できます。さらに、切削工具のコーティングにより、アルミニウムがデバイスに付着するのを制御できます。溶接やかじりの原因となる過剰な熱を避けるために、送り速度と速度を適切に調整してください。

参考文献

- スミス、J. (2015)。 CNC 切断プロセスの最適化。 産業用プレス。

- ジョンソン、P. (2017)。 理解 アルミニウムの加工. ワイリー。

- 精密加工技術 (2014年)。センゲージ学習。

- パターソン、M. (2018)。 CNC マシニストのためのトラブルシューティングのガイド。 ラウトレッジ。

- ウィリアムズ、S. (2020)。 高度なテクニック CNCアルミニウム 切断。 スプリンガー。

- アルミニウム合金加工における工具寿命と表面粗さ (2012年)。材料処理技術ジャーナル、212(10)、2137-2145。

- カットパラメータの影響 表面粗さ 軟鋼旋削時の切削抵抗と (2016年)。プロセディア製造、7、517-523。

推奨読書: 中国製アルミニウムの CNC 加工で正確な結果が得られます。

よくある質問 (FAQ)

Q: アルミルーティングとは何ですか?

A: アルミニウムのルーティングとは、CNC ルーターマシンを使用してアルミニウムを切断するプロセスを指します。

Q: ルーターを使ってアルミニウムを切断するにはどうすればよいですか?

A: ルーターでアルミニウムを切断するには、扱う特定の種類のアルミニウムに適切な送りと速度を設定する必要があります。

Q: ルーターでアルミニウムを切断する際のヒントは何ですか?

A: ルーターを使用してアルミニウムを切断するためのヒントをいくつか紹介します。 – アルミニウムのルーターをルーティングするために特別に設計されたルーターを使用します。 – 摩擦や熱の蓄積を避けるために、ルータに適切に潤滑されていることを確認してください。 – ルータービットの刃先がすぐに鈍くなるのを防ぐために、ルータービットの刃先に貼り付けてください。 – アルミニウムを切断するときは、材料の溶解を避けるためにルーターの速度を下げてください。 – 正確かつ正確なカットを確保するには、ジグまたはガイドを使用します。

Q: 木工用ルーターを使用してアルミニウムを切断できますか?

A: 木工用に設計された一部のルーターはアルミニウムも切断できますが、アルミニウムのルーティング用に特別に設計されたルーターを使用することをお勧めします。これらのルーターは、アルミニウムの切断の要求に対応するために必要な機能を備えています。

Q:アルミをルーターで切断する場合、どのようなエンドミルを使用すればよいですか?

A: ルーターでアルミを切削する場合は超硬エンドミルを使用してください。超硬ソリッドエンドミルは耐久性が高く、アルミニウムの切削加工に伴う高温や力に耐えることができます。

Q: アルミニウムの切断用に設計されたルーターを使用して、木材などの他の材料を切断できますか?

A: はい、アルミニウムの切断用に設計されたルーターを使用して、木材などの他の材料を切断することができます。ただし、最良の結果を得るには、それに応じて送りと速度を調整することが不可欠です。

Q: CNC ルーターでアルミニウムを切断するときに避けるべきよくある間違いは何ですか?

A: CNC ルーターでアルミニウムを切断する際に避けるべきよくある間違いには、高 RPM の使用、ルーターへの適切な潤滑剤の供給、不適切な送りと速度の使用などが含まれます。これらの間違いにより、切断の品質が低下したり、工具が破損したり、アルミニウム プレートが損傷したりする可能性があります。

Q: アルミニウムを切断するときにルータービットを冷却するにはどうすればよいですか?

A: ミスターまたはクーラント システムを使用すると、アルミニウムを切断するときにルーター ビットを冷却するのに役立ちます。これによりビットの寿命が延び、全体的な切削性能が向上します。

Q: アルミニウムを切断するための適切な送りと速度を決定する際には、何を考慮する必要がありますか?

A: アルミニウムを切断するための適切な送りと速度を決定するときは、切断するアルミニウムの種類、エンドミルの直径、切込み深さ、希望する表面仕上げなどの要素を考慮する必要があります。送りと速度が切削性能を最適化する「スイートスポット」を見つけることが重要です。

Q: ルーターの代わりにフライス盤を使用してアルミニウムを切断できますか?

A: はい、ルーターの代わりにフライス盤を使用してアルミニウムを切断できます。 フライス盤 機械工場でよく使用されており、アルミニウムの切断に優れた安定性と精度を提供します。