材料科学および材料工学において、硬度は、他の物体による変形や貫通に抵抗する材料の能力を表す基本的な特性です。硬度は、建設や製造から航空宇宙や生体医工学に至るまで、さまざまな技術用途向けの材料を設計および選択するための重要なパラメータです。硬度を正確に測定して比較するために、さまざまな試験方法が開発されてきましたが、それぞれに独自の利点と制限があります。

硬度の定義

硬度は、塑性変形や他の物体による貫通に対する材料の抵抗を表す機械的特性です。通常、鋭い先端を押す、または重い物体の衝撃など、加えられる力によってこの変形や貫通が引き起こされます。材料の硬度は、押し込み試験、引っかき試験、反発試験などのさまざまな試験方法を使用して測定できます。最も広く使用されている硬度スケールの 1 つはモース硬度スケールで、これは鉱物が互いに引っ掻き合う能力に基づいています。

材質の硬度

材質の硬さ これは多くの工学用途にとって重要な特性であり、摩耗、磨耗、変形に耐える材料の能力はその性能と寿命にとって不可欠です。材料が異なれば硬度レベルも異なり、多くの場合、化学組成、微細構造、加工履歴に依存します。たとえば、金属やセラミックは、その結晶構造と原子間の固体結合により、通常、ポリマーや柔らかい材料よりも高い硬度を持っています。場合によっては、合金元素を追加したり、熱処理を使用したりすることで、材料の硬度やその他の機械的特性をさらに高めることができます。全体的に見て、エンジニアや科学者が特定の用途向けに材料を選択および設計する際には、材料の硬度を考慮することが不可欠です。

材料の硬度の重要性

自動車産業

自動車産業は、主にエンジン部品、ドライブトレイン部品、サスペンション システムにおいて、高レベルの材料硬度が要求される分野の 1 つです。これらの用途に使用される材料は、高い振動、熱、圧力によって引き起こされる摩耗、腐食、疲労に耐える必要があります。たとえば、エンジン バルブは高温と高圧にさらされるため、ステンレス鋼などの頑丈で耐久性のある素材が必要です。 チタン、およびセラミック複合材料。さらに、ピストン、ギア、ベアリングなどのエンジン部品の硬度と耐摩耗性を向上させるために、ダイヤモンド ライク カーボン (DLC) などの硬質コーティングが自動車業界で普及しています。

航空宇宙産業

航空宇宙産業は、極端な温度、圧力、力の過酷な条件により、材料にとって最も困難な環境にさらされています。その結果、航空宇宙用途で使用される材料には、宇宙探査、航空機の推進、ロケットの打ち上げなどの過酷な条件に耐えられる高レベルの材料硬度が求められます。のような材料 チタン合金、ニッケルベースの合金、およびセラミックは、優れた強度、靱性、硬度により航空宇宙用途で一般的に使用されています。陽極酸化やプラズマスプレーコーティングなどの表面処理により、硬度と耐久性をさらに高めることができます。

鉱業

鉱業では、摩耗、磨耗、粗い表面、重い荷重、激しい掘削作業による衝撃に耐える材料が必要です。硬度は、クラッシャー、コンベアベルト、ドリルビットなどの採掘用途で使用される材料にとって重要な要素です。たとえば、炭化タングステンは、その高い硬度、靱性、耐摩耗性により、ドリルビットとして人気のある材料です。同様に、石炭、岩石、鉱物などの研磨材を輸送するコンベア ベルトには、高い硬度と耐摩耗性が必要です。

材料の硬さの測定

材料の硬度を測定するにはさまざまな手法が使用されますが、これらの方法は材料の種類や用途によって異なります。最も一般的な方法には、ブリネル、ビッカース、およびロックウェル硬さ試験が含まれます。ブリネル試験では、特定の荷重下で硬化した鋼球によって残された凹みを測定します。対照的に、ビッカース試験では、ダイヤモンド ピラミッド圧子を使用して材料の表面に刻印を作成します。ロックウェル試験では、特定の荷重条件下で尖った圧子によって作られたくぼみの深さを測定します。技術の選択は、特定のアプリケーションに必要な精度、精度、再現性によって異なります。

材質の硬さの種類

ロックウェル硬度

ロックウェル硬度試験は、金属材料の硬度を測定するために広く使用されている方法です。これは、負荷がかかった状態での圧子の材料表面への侵入の深さに基づいています。ロックウェル硬度スケールは、材料表面のくぼみの深さに対応する数値として表されます。ロックウェル硬さ試験の利点には、高精度、費用対効果、多用途性が含まれます。自動車産業や航空宇宙産業で一般的に使用されています。 品質管理、材料の選択、故障解析。

ビッカース硬さ

・136°ダイヤモンド四角錐圧子を適用し、試験力Fを一定時間印加します。

・くぼみの2つの対角線の平均長さ(d)を測定し、その表面積(S)を計算する。

• HV として表される試験対象の金属の硬度は、その表面積にかかる平均圧力 (F/S) を計算することによって決定されます。

ビッカース硬度試験は、材料の硬度を測定するもう 1 つの一般的な方法です。これは、ダイヤモンド型の圧子によって残されたくぼみの測定に基づいています。ロックウェル硬さ試験とは異なり、ビッカース硬さスケールは kg/mm2 で表されます。ビッカース硬さ試験は精度が高く、セラミックや複合材料などのさまざまな材料の試験に多用途に使用できます。これは、製造およびエンジニアリング分野だけでなく、生体材料の検査のための医療および歯科産業でも広く適用されています。

ブリネル硬度

ブリネル硬さ試験は、金属材料の硬さを試験するために使用される測定方法です。荷重がかかった状態で硬化鋼球によって形成されるへこみを測定します。ブリネル硬さ試験は、材料の表面に作られたくぼみの直径に対応する数値として表されます。鋼、鉄、アルミニウムなどの硬い材料の硬さを試験するための信頼できる方法です。ブリネル硬さ試験は、品質管理と材料の選択のために製造業と自動車産業で一般的に使用されています。

ショア硬度

ショア硬度試験は、ゴムやプラスチック材料の硬さを試験するために使用される測定方法です。荷重がかかった状態でインデントツールによって作られたインデントを測定します。ショア硬度スケールは、材料の硬度の程度に対応する文字または数字で表されます。ショア硬度試験は、柔らかい材料の硬度を試験するための信頼できる方法です。ゴムやプラスチック業界で品質管理や材料の選択によく使用されます。

モース硬度スケール

モース硬度計は、鉱物の引っかき硬度をテストするために使用される測定システムです。これは 1 から 10 のスケールに基づいており、1 が最も柔らかい鉱物 (タルク) であり、10 が最も硬い鉱物 (ダイヤモンド) です。モース硬度試験は、鉱物業界で鉱物の識別や宝石のグレーディングに一般的に使用されています。ただし、金属、セラミックス、その他の材料の硬さの検査には適していません。

材料の硬度の測定

硬さ試験方法: 概要と原理

ブリネル、ビッカース、ロックウェル、ヌープ、ショアなど、さまざまな硬度試験方法がさまざまな分野で使用されています。ブリネル法は金属の硬度の測定に一般的に使用されますが、ビッカース法はセラミックなどの脆性材料に適しています。一方、ロックウェル硬度試験は、金属部品の硬度を測定するために自動車産業や航空宇宙産業で広く使用されています。ヌープ法は微小硬度を測定するのに対し、ショア法はプラスチックやゴムなどのより柔らかい材料に使用されます。各技術には異なる原理と手順が含まれており、材料の硬度を正確かつ効率的に測定することを目的としています。

硬さ試験方法の長所と短所

各硬度試験方法には利点がありますが、特定の用途に適切な方法を選択する際には考慮する必要がある欠点もあります。たとえば、ブリネル法はシンプルで信頼性の高い結果が得られますが、より大型の装置が必要であり、小さい部品や薄い部品には適していません。比較すると、ロックウェル法はより高速かつ正確ですが、非常に硬いまたは軽い材料の硬度の測定には理想的ではない可能性があります。したがって、材料の特定の特性を考慮し、正確で信頼性の高い結果が得られる適切な試験方法を選択することが重要です。

硬度測定に影響を与える要因: 材料の種類、形状、サイズ

試験対象の材料の種類、形状、サイズなど、いくつかの要因が硬度測定に影響を与える可能性があります。たとえば、より硬い材料は通常、押し込むのにより多くの力を必要としますが、より柔らかい材料は試験中に変形しやすい可能性があります。曲面の場合は試験方法の変更が必要になる場合があるため、材料の形状も結果に影響を与える可能性があります。さらに、より小さな部品では正確な測定値を得るために別の試験方法が必要になる場合があるため、試験対象の部品のサイズが結果に影響を与える可能性があります。

金属の硬さを比較する

硬度の数値を理解する

金属の硬度は、へこみや傷に対する耐性として定義されます。永久的な損傷を引き起こす可能性のある磨耗、変形、および力に耐える金属の能力を測定します。硬度数値は、金属の硬さを定量化するために使用されます。ブリネル、ビッカース、ロックウェル、ヌープ硬度試験など、いくつかの試験方法で金属の硬度を測定します。これらの各テストでは、金属表面に力を加える方法と、それに対応する押し込みの測定方法が異なります。

これらの硬度の数値の重要性を理解するには、硬度の値の範囲と、それらが異なる金属間でどのように比較されるかを知ることが不可欠です。たとえば、ブリネルスケールで硬度値 60 のアルミニウムは、硬度値 2570 のタングステンに比べて比較的柔らかいです。金属の硬度の測定は、航空宇宙、自動車、製造などのさまざまな業界で重要です。強度、靱性、耐摩耗性などの機械的特性が重要な場合。

一般的な金属とその硬度値

金属の硬度値は、化学組成、結晶構造、製造時に使用される加工方法によって異なります。スチール、アルミニウム、銅、真鍮などの一般的な金属には、さまざまな用途に適した独自の特性があります。たとえば、鋼は鉄と炭素の合金であり、炭素含有量と熱処理に応じて硬度が異なります。炭素鋼の硬度はブリネル スケールで 80 ~ 600 の範囲ですが、工具鋼の硬度は最大 700 です。

軽量金属であるアルミニウムは、建設、梱包、輸送などのさまざまな業界で使用されています。その硬度値はブリネルスケールで 30 ~ 150 の範囲にあり、軽量で高強度が必要な用途に最適です。銅は、電気配線、配管、装飾目的で使用される一般的な材料です。ブリネル硬度は 35 と比較的柔らかく、曲げや成形が容易です。

要約すると、金属の硬度を比較することは、金属の特性、用途、製造プロセスを理解するために非常に重要です。金属の硬度を測定することにより、エンジニアや製造業者は最終製品の品質と性能を保証できます。金属の硬度値は大きく異なる場合があり、その特性を理解することは、特定の用途に最適な材料を選択するのに役立ちます。この記事で提供される情報により、読者は金属硬度の概念とさまざまな業界におけるその重要性を理解することができます。

材料の硬さの試験

画像出典:https://www.onestopndt.com/

硬さ試験の準備

正確で信頼性の高い結果を得るには、硬さ試験を実施する前に適切な準備を行うことが不可欠です。準備における重要な手順には、適切な試験方法と装置の選択、装置の校正、および適切な表面処理方法の選択が含まれます。さらに、試験片は、表面が平坦で不純物や汚染物質がないことを確認するために、切断、研削、研磨によって準備する必要があります。さらに、結果における潜在的な誤差の原因を排除するために、温度、湿度、負荷などのテスト条件を制御する必要があります。

硬さ試験の実施

硬さ試験にはブリネル、ビッカース、ロックウェル、ヌープ硬さ試験などいくつかの種類があり、それぞれの方法に固有の長所と短所があります。一般に、硬度試験の実施には、既知の荷重を圧子に加え、得られた圧痕の深さまたはサイズを測定することが含まれます。このプロセスでは、機器のセットアップ、ロード、データの測定と記録における精度と精度が必要です。さらに、材料の表面の欠陥や局所的なばらつきの影響を最小限に抑えるために、複数の読み取り値を取得して平均することが重要です。

硬度試験結果の解釈

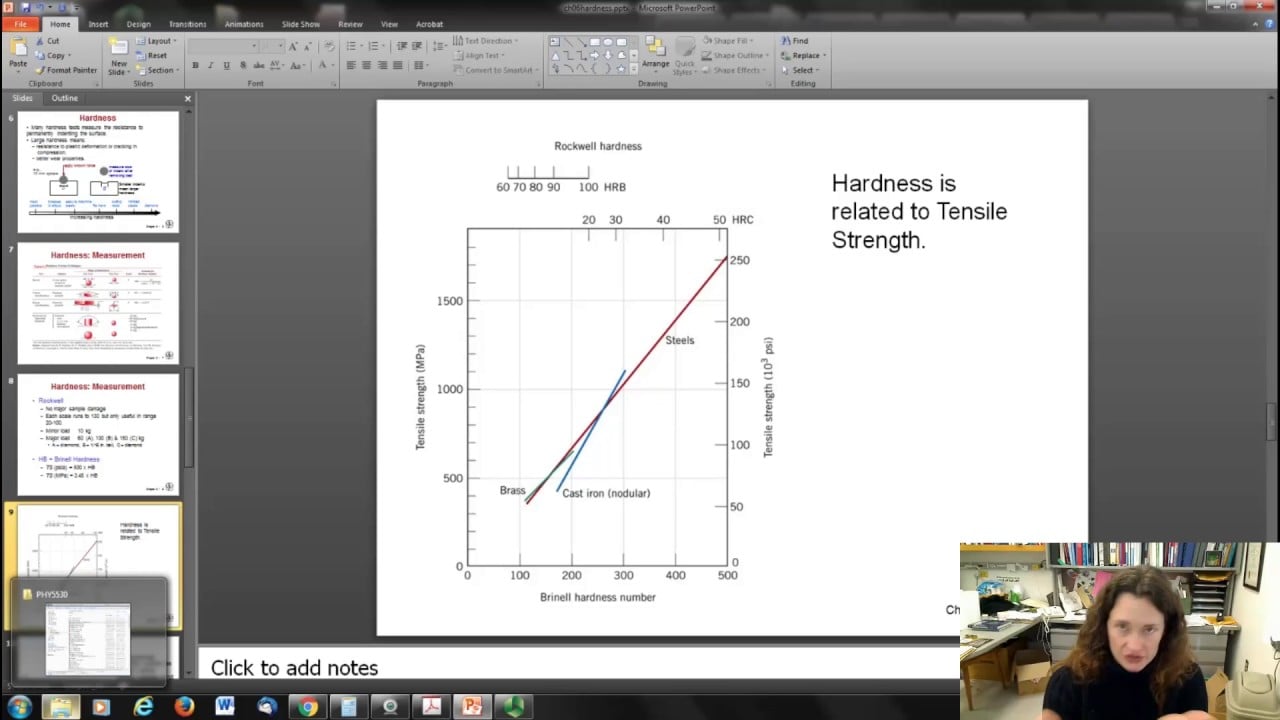

硬さ試験結果の解釈は、材料の種類、使用される試験方法、荷重条件などのいくつかの要因によって異なります。硬度値は通常、kg/mm²、MPa、HRB (ロックウェル硬度) などの単位で表され、引張強度、耐摩耗性、その他の材料特性を推定するために使用できます。ただし、硬度は材料性能の 1 つの尺度にすぎず、靭性、柔軟性、疲労特性などの他の要素も考慮する必要があることを覚えておくことが重要です。

硬さ試験の利点と限界

硬さ試験 は、変形、貫通、引っかきに対する耐性など、材料の物理的特性を特定するのに役立つ材料分析の重要な要素です。硬度試験は、品質管理のために製造業で広く採用されている非破壊技術です。この記事では、専門的な観点から硬度試験の利点と限界について説明します。

硬さ試験のメリット

1. 精度: 硬度試験は、特定の力に対する材料の抵抗に関する正確な情報を提供できる正確な技術です。この情報は、特定の用途に対する材料の適合性を判断する際に役立ちます。

2. 速度: 硬度試験は、使用する機器に応じて、現場または実験室で実行できる迅速な技術です。この速度により、効果的な品質管理および材料選択技術となります。

3. 汎用性: 金属、プラスチック、セラミック、複合材料など、さまざまな材料に対して硬度試験を実行できます。この多用途性により、材料の識別と選択の目的に適応可能な技術となります。

4. 費用対効果が高い: 硬度試験は比較的安価な技術であり、品質管理と材料選択の目的で貴重な情報を提供できます。この費用対効果により、製造業で広く普及しているスタイルです。

硬さ試験の限界

1. 一部の特定の材料を測定できない: 硬度試験技術は、軟質プラスチックや不規則な形状の材料などの特定の材料には適用できない場合があります。この制限により、完全な材料分析を行うには硬度試験を他の技術で補完する必要があります。

2. オペレータエラーの可能性: 硬さ試験の精度は、不適切な校正や試験パラメータの誤った選択などのオペレータエラーの影響を受ける可能性があります。これらの潜在的なエラーにより、硬さ試験を実施する担当者の適切なトレーニングと認定を確実に行うことが不可欠になります。

硬さ試験を使用する業界

硬度試験を使用する業界には、自動車、航空宇宙、建設、鉱業、製造などがあります。硬度試験は、次のような特定の特性を持つ材料を必要とする業界では特に重要です。 耐食性、耐摩耗性、特定の環境との互換性。

テストの結果に影響を与える主な要素

試験結果に影響を与える可能性のある主な要素には、試験される材料の種類、使用される機器、試験パラメータ、担当者のトレーニングと認定が含まれます。正確な結果を保証するには、硬さ試験を実施する際にこれらの要素を考慮することが不可欠です。

硬さ試験の結果の評価

硬度試験の結果は、既知の標準と比較することによって、または統計的手法を利用して結果の信頼性と精度を判断することによって評価できます。評価プロセスは、使用する試験方法や機器によって異なる場合があります。

読むことをお勧めします: 試作成形

よくある質問

Q: 材料の硬度とは何ですか?

A: 材料の硬度は、変形、へこみ、または引っかき傷に対する材料の能力を指します。これは、材料の耐久性、強度、さまざまな用途への適合性を決定する重要な特性です。

Q: 硬度はどのように測定されますか?

A: 硬度は通常、ロックウェル硬度試験、ブリネル硬度試験、ビッカース硬度試験など、さまざまな押し込み硬度試験を使用して測定されます。これらのテストには、既知の力を材料に加え、圧子によって残されたくぼみの深さまたはサイズを測定することが含まれます。

Q: 押し込み硬度とは何ですか?

A: 押し込み硬度とは、力が加えられたときに材料がその表面の変形に抵抗する能力を指します。圧子による塑性変形や押し込みに対する材料の抵抗を測定します。

Q:反発硬度とは何ですか?

A: 反発硬度は、材料の弾性挙動を測定する硬度の一種です。これには、材料の表面に落とした既知の質量またはハンマーの反発の高さを測定することが含まれます。

Q: 材料の硬さはどのように決まるのですか?

A: 材料の硬度は、試験対象の材料の特定の要件と特性に応じて、ロックウェル試験、ブリネル試験、またはビッカース試験などの押し込み硬さ試験を実行することによって決定されます。

Q: ロックウェル硬さ試験とは何ですか?

A: ロックウェル硬度試験は、材料の硬度を測定するために使用される標準的な方法です。これには、円錐形または球形の圧子を使用して生地を押し込み、指定された荷重下での侵入深さを測定することが含まれます。

Q: ブリネル硬度とは何ですか?

A: ブリネル硬度数値は、材料、特に金属の硬度を定量化するために使用される指標です。これは、指定された荷重下で焼入れ鋼または超硬ボールのくぼみによって残されたくぼみの直径を測定することによって決定されます。

Q: 引張強度とは何ですか?

A: 引張強度とは、材料が壊れたり変形したりする前に耐えることができる最大応力を指します。より複雑な材料はより高い引張強度を有する傾向があるため、これは硬度と相関することが多い重要な機械的特性です。

Q: 材料の硬度はどのように比較されますか?

A: 材料の硬度は、さまざまな材料の硬度を求める標準化された方法を提供する硬度表または変換表を使用して比較できます。これらのチャートには通常、さまざまな硬度スケールでさまざまな材料の硬度値がリストされています。

Q: 硬度にはどのような種類がありますか?

A: 硬度には主に、引っかき硬度、押し込み硬度、反発硬度の 3 種類があります。引っかき硬度は、別の材料による引っかき傷に対する材料の耐性を指します。押し込み硬度は、塑性変形または押し込みに対する材料の耐性を測定します。反発硬度は、材料の弾性挙動を測定します。

Q: 材料の硬度はなぜ必要ですか?

A: 材料の硬度は、材料の性能、耐久性、さまざまな用途への適合性に直接影響するため、非常に重要です。これは、材料の摩耗、変形、損傷に対する耐性を判断し、材料科学や工学などの分野で特定の目的に合わせた材料を選択するのに役立ちます。