मास्टरबैच एक्सट्रूज़न प्लास्टिक उद्योग में यह एक सर्वोपरि प्रक्रिया है, जो प्लास्टिक उत्पादों में जीवंत और स्थायी रंग सुनिश्चित करती है। एक्सट्रूज़न प्रक्रिया के दौरान उच्च गुणवत्ता वाले रंग मास्टरबैच को शामिल करके, निर्माता समान रंग वितरण प्राप्त कर सकते हैं, जिससे अंतिम उत्पादों की दृश्य अपील बढ़ सकती है। यह, मास्टरबैच द्वारा पेश किए गए स्थायित्व और गर्मी प्रतिरोध गुणों के साथ मिलकर, विभिन्न उद्योगों में प्लास्टिक अनुप्रयोगों के लिए एक बेहतर समाधान प्रदान करता है। चाहे वह पैकेजिंग सामग्री हो, उपभोक्ता सामान हो, या ऑटोमोटिव घटक हों, हमारा मास्टरबैच एक्सट्रूडर हर बैच में सटीकता और गुणवत्ता की गारंटी देता है।

कलर मास्टरबैच एक्सट्रूज़न प्रक्रिया को समझना

छवि स्रोत:https://www.njjyextrusion.com/

एक्सट्रूडर मशीनों के घटकों और कार्यों की खोज

एक एक्सट्रूडर मशीन उपकरण का एक जटिल टुकड़ा है जिसमें कई आवश्यक घटक शामिल होते हैं जो एक्सट्रूज़न प्रक्रिया को सुविधाजनक बनाने के लिए सहक्रियात्मक रूप से काम करते हैं।

- हूपर: यह वह जगह है जहां कच्चा माल (इस मामले में, रंगीन मास्टरबैच) लोड किया जाता है। हॉपर सामग्री को एक्सट्रूडर के बैरल में डालता है।

- बैरल: बैरल वह जगह है जहां वास्तविक एक्सट्रूज़न होता है। इसे आमतौर पर गर्म किया जाता है, जिससे सामग्री लचीली हो जाती है और बाहर निकालने के लिए तैयार हो जाती है।

- पेंच: बैरल के भीतर स्थित, पेंच सामग्री को बैरल के माध्यम से आगे धकेलने के लिए घूमता है। घूमने से घर्षण भी पैदा होता है, जो सामग्रियों को गर्म करने और मिश्रित करने में योगदान देता है।

- मरना: डाई निकाली गई सामग्री को अंतिम आकार देती है। पिघले हुए प्लास्टिक को पासे के माध्यम से धकेला जाता है, और जैसे ही यह ठंडा होता है, यह पासे के आकार को बरकरार रखता है।

- हीटर: हीटर यह सुनिश्चित करता है कि बैरल एक्सट्रूज़न के लिए इष्टतम तापमान पर बना रहे, जिससे पूरी प्रक्रिया में लगातार गर्मी का स्तर बना रहे।

- कंट्रोल पैनल: यह एक्सट्रूडर मशीन का मस्तिष्क है, जो ऑपरेटरों को तापमान, स्क्रू रोटेशन गति और थ्रूपुट दर जैसे विभिन्न मापदंडों को नियंत्रित करने की अनुमति देता है।

इनमें से प्रत्येक घटक एक्सट्रूज़न प्रक्रिया में महत्वपूर्ण भूमिका निभाता है, जिससे रंग मास्टरबैच के उत्पादन में सटीक, उच्च-गुणवत्ता और सुसंगत परिणाम सुनिश्चित होते हैं।

कलर मास्टरबैच उत्पादन के लिए कच्चे माल का अनुकूलन

रंगीन मास्टरबैच के उत्पादन में, वांछित गुणवत्ता और प्रभावकारिता प्राप्त करने के लिए कच्चे माल का अनुकूलन सर्वोपरि है। सबसे पहले, रंगद्रव्य और वाहक का चयन महत्वपूर्ण है। दागों में उत्कृष्ट फैलाव विशेषताएँ, ताप स्थिरता और रंगने की ताकत होनी चाहिए। पेंट और पॉलिमर के बीच बेमेल रंग की खराब ताकत, भौतिक गुणों में कमी और अंतिम उत्पाद में दोष जैसी समस्याएं पैदा कर सकता है। दूसरे, वाहक सामग्री अंतिम-उपयोग पॉलिमर के साथ संगत होनी चाहिए और उसमें उपयुक्त पिघल प्रवाह गुण होने चाहिए।

इसके अलावा, उपयुक्त एडिटिव्स का उपयोग मास्टर बैच के प्रदर्शन और विशेषताओं को बढ़ा सकता है। उदाहरण के लिए, यूवी स्टेबलाइजर्स सूरज की रोशनी के तहत रंग को फीका पड़ने से बचा सकते हैं, और एंटीऑक्सिडेंट प्रसंस्करण के दौरान गिरावट को रोक सकते हैं।

इसके अतिरिक्त, कच्चे माल की नमी की मात्रा की सावधानीपूर्वक निगरानी और नियंत्रण किया जाना चाहिए। अत्यधिक नमी से अंतिम उत्पाद में बुलबुले और खालीपन जैसी समस्याएं हो सकती हैं, जिससे इसकी गुणवत्ता और सौंदर्य अपील कम हो सकती है। इसलिए, हॉपर में रखने से पहले सामग्री को पर्याप्त रूप से सुखाया जाना चाहिए।

संदूषण, क्षरण और समयपूर्व प्रतिक्रियाओं को रोकने के लिए कच्चे माल का उचित भंडारण भी महत्वपूर्ण है। इन्हें सीधी धूप और नमी से दूर ठंडी, सूखी जगह पर संग्रहित किया जाना चाहिए।

निष्कर्ष में, कच्चे माल का अनुकूलन केवल उच्च-गुणवत्ता वाली सामग्री चुनने के बारे में नहीं है, बल्कि रंगीन मास्टरबैच उत्पादन में सर्वोत्तम संभव आउटपुट सुनिश्चित करने के लिए सावधानीपूर्वक हैंडलिंग, भंडारण और प्रसंस्करण के बारे में भी है।

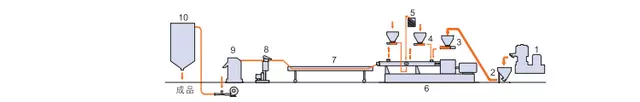

कलर मास्टरबैच कंपाउंडिंग के लिए उत्पादन लाइन में महारत हासिल करना

रंग मास्टरबैच कंपाउंडिंग के लिए उत्पादन लाइन, हालांकि जटिल है, इसमें शामिल प्रक्रियाओं की एक मजबूत समझ और विस्तार पर सावधानीपूर्वक ध्यान देने के साथ महारत हासिल की जा सकती है। प्रक्रिया कच्चे माल की सटीक खुराक से शुरू होती है, जो वांछित रंग और गुणों को प्राप्त करने के लिए महत्वपूर्ण है। इसे अक्सर कंप्यूटर-नियंत्रित सिस्टम द्वारा सुविधाजनक बनाया जाता है, जो सटीकता और दोहराव की अनुमति देता है।

मिश्रण या सम्मिश्रण चरण, जो अक्सर उच्च गति वाले मिक्सर में किया जाता है, पिगमेंट, वाहक और एडिटिव्स की एकरूपता सुनिश्चित करता है। पूर्व-मिश्रित सामग्री फिर एक कंपाउंडिंग एक्सट्रूडर के माध्यम से जाती है, जहां इसे गर्मी और कतरनी के अधीन किया जाता है, जिससे वाहक राल में वर्णक कणों का फैलाव और एनकैप्सुलेशन होता है।

बाद में ठंडा करने और गोली बनाने से अंतिम मास्टरबैच उत्पाद प्राप्त होता है। हालाँकि, यह प्रक्रिया यहीं समाप्त नहीं होती है। कठोर गुणवत्ता नियंत्रण महत्वपूर्ण है, जिसमें रंग सटीकता, फैलाव गुणवत्ता और भौतिक गुणों जैसे मापदंडों का परीक्षण शामिल है।

इन चरणों में महारत हासिल करके, निर्माता उच्च गुणवत्ता वाले रंग मास्टरबैच का उत्पादन कर सकते हैं जो उनके ग्राहकों की विविध आवश्यकताओं को पूरा करते हैं। यह पॉलिमर प्रौद्योगिकी में प्रगति और प्लास्टिक उद्योग में पूर्णता की निरंतर खोज का एक प्रमाण है।

वॉटर कूलिंग स्ट्रैंड पेलेटाइज़िंग: कलर मास्टरबैच एक्सट्रूज़न में एक आवश्यक कदम

वाटर कूलिंग स्ट्रैंड पेलेटाइज़िंग (डब्ल्यूसीएसपी) कलर मास्टरबैच एक्सट्रूज़न प्रक्रिया में एक महत्वपूर्ण चरण है। यह तकनीक बाहर निकले हुए धागों को ठंडा करके समान आकार के छर्रों में काट देती है, जो उत्पादन के निम्नलिखित चरणों के लिए सर्वोत्कृष्ट हैं। WCSP अपनी उच्च शीतलन दक्षता और सुसंगत गोली आकार और आकार के कारण विशेष रूप से प्रभावी है। डब्ल्यूसीएसपी के दौरान, स्ट्रैंड्स एक्सट्रूडर से बाहर निकलते हैं और तेजी से ठंडा करने के लिए पानी के स्नान से गुजरते हैं, जिससे रंग मास्टरबैच की स्थिरता की गारंटी होती है। फिर, उन्हें पेलेटाइज़र की ओर निर्देशित किया जाता है, जहां उन्हें सटीक लंबाई में काटा जाता है। शीतलन और गोलीीकरण का संयोजन यह सुनिश्चित करता है कि अंतिम उत्पाद अपनी रंग अखंडता, एकरूपता और इष्टतम भौतिक गुणों को बनाए रखता है। इसलिए, WCSP केवल एक कदम नहीं है बल्कि कलर मास्टरबैच की उच्च गुणवत्ता सुनिश्चित करने के लिए एक आवश्यक तत्व है।

पेलेट निर्माण में गुणवत्ता और निरंतरता सुनिश्चित करना

गुणवत्ता आश्वासन पेलेट निर्माण का एक अनिवार्य पहलू है। यह कच्चे माल के सावधानीपूर्वक चयन से शुरू होता है, वांछित अंतिम उत्पाद के लिए उनकी शुद्धता, एकरूपता और उपयुक्तता सुनिश्चित करता है। इसके बाद, प्रक्रिया मापदंडों में सटीकता - जिसमें तापमान, दबाव और शीतलन दर शामिल है - महत्वपूर्ण है, क्योंकि कोई भी विचलन भौतिक गुणों, रंग स्थिरता और छर्रों की समग्र गुणवत्ता को प्रभावित कर सकता है। परिशुद्धता की एक परत जोड़ने के लिए, स्वचालित नियंत्रण प्रणालियाँ आमतौर पर नियोजित की जाती हैं, जो इन मापदंडों को विनियमित करती हैं और पूरे उत्पादन के दौरान उनकी स्थिरता सुनिश्चित करती हैं।

विनिर्माण प्रक्रिया से परे, गुणवत्ता सुनिश्चित करने में कठोर परीक्षण रक्षा की अंतिम पंक्ति है। छर्रों के प्रत्येक बैच को रंग मिलान, फैलाव विश्लेषण और भौतिक संपत्ति मूल्यांकन सहित परीक्षणों की एक श्रृंखला से गुजरना पड़ता है। ये परीक्षण पुष्टि करते हैं कि शॉट्स न केवल सौंदर्य संबंधी आवश्यकताओं को पूरा करते हैं बल्कि वास्तविक दुनिया के अनुप्रयोगों में अपेक्षित प्रदर्शन भी करते हैं। यह ध्यान देने योग्य है कि एक के बाद एक बैच में स्थिरता प्राप्त करना भाग्य का एक झटका नहीं है, बल्कि एक अच्छी तरह से डिजाइन और नियंत्रित विनिर्माण प्रक्रिया का परिणाम है। इसलिए, पेलेट निर्माण की दुनिया में, गुणवत्ता और स्थिरता वास्तव में सफलता की आधारशिला हैं।

सही रंग का मास्टरबैच एक्सट्रूडर चुनना

कलर मास्टरबैच उत्पादन में ट्विन स्क्रू एक्सट्रूडर की भूमिका को समझना

ट्विन स्क्रू एक्सट्रूडर रंग मास्टरबैच उत्पादन में एक महत्वपूर्ण भूमिका निभाते हैं, जो कंपाउंडिंग प्रक्रिया के वर्कहॉर्स के रूप में कार्य करते हैं। ये मशीनें सकारात्मक विस्थापन के सिद्धांत पर काम करती हैं, कच्चे माल को प्रभावी ढंग से मिश्रण करने, पिघलाने और पंप करने के लिए दो इंटरमेशिंग स्क्रू का उपयोग करती हैं। स्क्रू डिज़ाइन और कॉन्फ़िगरेशन को विशिष्ट कार्यों के लिए तैयार किया जा सकता है, चाहे वह पूरे पॉलिमर में रंगों को समान रूप से वितरित करना हो, अधिकतम फैलाव सुनिश्चित करना हो, या विभिन्न सामग्रियों की अनुकूलता को बढ़ाना हो।

ट्विन स्क्रू एक्सट्रूडर अपने सिंगल स्क्रू समकक्षों की तुलना में कई फायदे प्रदान करते हैं। एक के लिए, वे बेहतर मिश्रण क्षमताएं प्रदान करते हैं, जो मास्टर बैच में समान रंग वितरण प्राप्त करने के लिए महत्वपूर्ण है। इसके अतिरिक्त, उनकी उच्च कतरनी दरें पिगमेंट और एडिटिव्स के टूटने और फैलाव की सुविधा प्रदान करती हैं, जिससे असाधारण रंग शक्ति और स्थिरता के साथ मास्टरबैच बनते हैं।

इसके अलावा, ट्विन स्क्रू एक्सट्रूडर उच्च स्तर की प्रक्रिया नियंत्रण प्रदान करते हैं, जिससे निर्माताओं को प्रत्येक रंग मास्टर बैच की विशिष्ट आवश्यकताओं के अनुरूप तापमान और दबाव जैसे मापदंडों को अनुकूलित करने की अनुमति मिलती है। इसके परिणामस्वरूप कम विसंगतियों और उच्च गुणवत्ता वाले अंतिम उत्पाद के साथ अधिक कुशल प्रक्रिया होती है।

निष्कर्ष में, कलर मास्टरबैच उत्पादन में ट्विन स्क्रू एक्सट्रूडर का उपयोग केवल एक विकल्प नहीं है, बल्कि विनिर्माण प्रक्रिया में गुणवत्ता, स्थिरता और दक्षता की मांग के कारण उत्पन्न हुई एक आवश्यकता है।

आदर्श पेलेटाइजिंग सिस्टम का चयन करते समय विचार करने योग्य कारक

अपनी उत्पादन लाइन के लिए आदर्श पेलेटाइजिंग सिस्टम का चयन करते समय, कई कारक काम में आते हैं:

- सामग्री के प्रकार: गोली बनाने योग्य सामग्री की प्रकृति गोली बनाने वाली प्रणाली की पसंद को महत्वपूर्ण रूप से प्रभावित करती है। विभिन्न सामग्रियों में अलग-अलग गुण होते हैं, जिससे गोली बनाने की प्रक्रिया के दौरान आगे के उपचार की आवश्यकता होती है।

- उत्पादन मात्रा: आपके संचालन का पैमाना भी मायने रखता है। बड़े पैमाने पर उत्पादन के लिए, एक उच्च क्षमता वाली पेलेटाइजिंग प्रणाली आवश्यक है, जबकि छोटे पैमाने की प्रक्रियाओं के लिए अधिक कॉम्पैक्ट, कुशल सेटअप की आवश्यकता हो सकती है।

- गुणवत्ता की आवश्यकता: अंतिम छर्रों की आवश्यक गुणवत्ता भी गोली प्रणाली की पसंद को प्रभावित करेगी। विशिष्ट सिस्टम गोली के आकार, आकार और स्थिरता पर बेहतर नियंत्रण प्रदान कर सकते हैं, जो विशेष अनुप्रयोगों के लिए महत्वपूर्ण हो सकता है।

- लागत: कुल लागत, जिसमें प्रारंभिक निवेश, परिचालन लागत और रखरखाव लागत शामिल है, पर विचार किया जाना चाहिए। जबकि एक अधिक महंगी प्रणाली बेहतर प्रदर्शन प्रदान कर सकती है, इसे निवेश पर अनुमानित रिटर्न द्वारा उचित ठहराया जाना चाहिए।

- ऊर्जा दक्षता: आज की स्थिरता के प्रति जागरूक दुनिया में, पेलेटाइजिंग प्रणाली की ऊर्जा दक्षता एक महत्वपूर्ण विचार है। कम ऊर्जा खपत करने वाली प्रणालियाँ न केवल परिचालन लागत को कम करेंगी बल्कि पर्यावरणीय प्रभाव को भी कम करेंगी।

- संचालन और रखरखाव में आसानी: एक ऐसी प्रणाली जिसे संचालित करना और बनाए रखना आसान है, डाउनटाइम और श्रम लागत को काफी कम कर सकती है, जिससे उत्पादन प्रक्रिया की समग्र दक्षता बढ़ जाती है।

याद रखें, सही पेलेटाइजिंग सिस्टम आपकी उत्पादन लाइन की दक्षता को बढ़ा सकता है, आपके अंतिम उत्पाद की गुणवत्ता में सुधार कर सकता है और अंततः, आपके मुनाफे को बढ़ा सकता है।

नवीनतम एक्सट्रूज़न मशीनरी के साथ उत्पादन क्षमता को अनुकूलित करना

एक्सट्रूज़न मशीनरी में नवीनतम प्रगति ने उत्पादन दक्षता को अनुकूलित करने में महत्वपूर्ण योगदान दिया है। अत्याधुनिक तकनीक ने नवीन एक्सट्रूज़न मशीनरी के विकास की सुविधा प्रदान की है जो पेलेटिंग प्रक्रिया में असाधारण गुणवत्ता और स्थिरता बनाए रखते हुए उच्च मात्रा में उत्पादन का सामना कर सकती है। विशेष रूप से, कंप्यूटर-नियंत्रित प्रणालियों के आगमन ने तापमान और दबाव जैसे महत्वपूर्ण मापदंडों के सटीक विनियमन को सक्षम किया है, जिससे इष्टतम प्रदर्शन सुनिश्चित होता है और बर्बादी कम होती है। इसके अलावा, आधुनिक एक्सट्रूज़न मशीनरी को ऊर्जा दक्षता को ध्यान में रखकर डिज़ाइन किया गया है, जिससे उनकी परिचालन लागत और पर्यावरणीय पदचिह्न न्यूनतम हो जाते हैं। इसके अलावा, उपयोगकर्ता के अनुकूल इंटरफेस और मजबूत डिजाइन के कारण संचालन और रखरखाव में आसानी इन मशीनों की एक विशिष्ट विशेषता है, जो सामूहिक रूप से डाउनटाइम और श्रम लागत को कम करती है। नवीनतम एक्सट्रूज़न मशीनरी में निवेश करना एक रणनीतिक कदम है जो आपकी उत्पादन प्रक्रिया की दक्षता और लाभप्रदता को काफी बढ़ा सकता है।

रंग मास्टरबैच प्रदर्शन को बढ़ाना

कलर मास्टरबैच फॉर्मूलेशन में एडिटिव्स और डिस्पर्सेंट्स का महत्व

एडिटिव्स और डिस्पर्सेंट्स रंग मास्टरबैच फॉर्मूलेशन में महत्वपूर्ण भूमिका निभाते हैं, जो अंतिम उत्पाद की प्रदर्शन विशेषताओं को महत्वपूर्ण रूप से प्रभावित करते हैं। यूवी स्टेबलाइजर्स, एंटीऑक्सिडेंट एजेंट और फ्लेम रिटार्डेंट जैसे एडिटिव्स, कलर मास्टरबैच को बढ़ी हुई कार्यक्षमता और स्थायित्व प्रदान करते हैं। वे पर्यावरणीय कारकों के प्रति प्रतिरोध बढ़ाते हैं, जिससे रंग की जीवंतता और उत्पाद का समग्र जीवनकाल बढ़ जाता है।

दूसरी ओर, डिस्पर्सेंट, प्लास्टिक मैट्रिक्स के भीतर पिगमेंट का एक समान फैलाव सुनिश्चित करते हैं, जो लगातार रंग और गुणवत्ता प्राप्त करने के लिए महत्वपूर्ण है। वे वर्णक कणों और प्लास्टिक के बीच अंतरापृष्ठीय तनाव को कम करके कार्य करते हैं, जिससे अधिक समान वितरण की सुविधा मिलती है। यह न केवल अंतिम उत्पाद की सौंदर्य अपील को बढ़ाता है बल्कि इसके भौतिक गुणों को भी बढ़ाता है, क्योंकि असमान रंगद्रव्य वितरण से अंतिम उत्पाद में कमजोरियां हो सकती हैं।

संक्षेप में, एडिटिव्स और डिस्पर्सेंट्स का विवेकपूर्ण चयन और उपयोग रंग मास्टरबैच फॉर्मूलेशन में एक महत्वपूर्ण कदम है, जो सीधे उत्पाद की गुणवत्ता, प्रदर्शन और बाजार में स्वीकृति को प्रभावित करता है। इसलिए, इसके निर्माताओं को इन घटकों और विभिन्न प्रकार के प्लास्टिक और रंगद्रव्य के साथ उनकी बातचीत की पूरी समझ होनी चाहिए।

सुपीरियर कलर मास्टरबैच उत्पादन के लिए उच्च गुणवत्ता वाले पिगमेंट और फिलर्स की खोज

उच्च गुणवत्ता वाले पिगमेंट और फिलर्स बेहतर रंग मास्टरबैच उत्पादन के अभिन्न अंग हैं। जब दागों की बात आती है, तो चयन अक्सर रंग की मजबूती, गर्मी प्रतिरोध, प्रकाश-स्थिरता और मौसम प्रतिरोध जैसे गुणों पर आधारित होता है। कार्बनिक रंगद्रव्य, चमकीले और जीवंत रंग प्रदान करते हुए, अपने अकार्बनिक समकक्षों की तुलना में गर्मी स्थिरता और मौसम प्रतिरोध के मामले में कम हो सकते हैं। अकार्बनिक रंगद्रव्य, हालांकि उनकी रंग सीमा में सीमित हैं, आमतौर पर उत्कृष्ट गर्मी और मौसम प्रतिरोध प्रदर्शित करते हैं। मुख्य बात रंग की जीवंतता और स्थायित्व के बीच संतुलन बनाना है।

दूसरी ओर, फिलर्स रंग मास्टरबैच उत्पादन में कई कार्य करते हैं। वे न केवल लागत-प्रभावशीलता में योगदान करते हैं, बल्कि वे अंतिम उत्पाद के विशिष्ट भौतिक गुणों को भी बढ़ा सकते हैं। उदाहरण के लिए, कैल्शियम कार्बोनेट या टैल्क जैसे खनिज भराव अंतिम उत्पाद की आयामी स्थिरता और गर्मी प्रतिरोध को बढ़ा सकते हैं। हालाँकि, यह ध्यान रखना महत्वपूर्ण है कि फिलर्स के अत्यधिक उपयोग से उत्पाद की समग्र गुणवत्ता में गिरावट आ सकती है, जिससे तन्य शक्ति और प्रभाव प्रतिरोध में कमी जैसी समस्याएं पैदा हो सकती हैं। इसलिए, लागत और प्रदर्शन दोनों को अनुकूलित करने के लिए एक सुविचारित और संतुलित फॉर्मूलेशन आवश्यक है।

उपरोक्त के प्रकाश में, यह स्पष्ट है कि रंगद्रव्य और भराव की पसंद सीधे रंग मास्टरबैच की गुणवत्ता और प्रदर्शन विशेषताओं को प्रभावित करती है। इसलिए, निर्माताओं को उच्च गुणवत्ता वाले कच्चे माल की पहचान और सोर्सिंग में समय और संसाधनों का निवेश करना चाहिए, क्योंकि यह बेहतर रंग मास्टरबैच बनाने में एक मूलभूत कदम है जो बाजार की मांग को पूरा करता है और प्रतिस्पर्धा से अलग दिखता है।

विशिष्ट प्लास्टिक अनुप्रयोगों के लिए कार्यात्मक मास्टरबैच को अनुकूलित करना

विशिष्ट अनुप्रयोगों के लिए कार्यात्मक मास्टरबैच को अनुकूलित करने के लिए प्लास्टिक उत्पाद की अंतिम-उपयोग आवश्यकताओं की गहरी समझ की आवश्यकता होती है। प्लास्टिक के अद्वितीय गुण, जैसे इसकी गर्मी प्रतिरोध, प्रकाश स्थिरता, रासायनिक प्रतिरोध और प्रसंस्करण व्यवहार, एडिटिव्स के प्रकार और मात्रा को निर्धारित करते हैं जिन्हें मास्टर बैच में शामिल किया जाना चाहिए। उदाहरण के लिए, उच्च ताप प्रतिरोध की आवश्यकता वाले एप्लिकेशन को हीट स्टेबलाइजर्स और फ्लेम रिटार्डेंट्स के साथ तैयार किए गए मास्टरबैच से लाभ हो सकता है। इस बीच, बेहतर रंग स्थिरता की आवश्यकता वाले उत्पाद को उच्च गुणवत्ता वाले पिगमेंट और यूवी स्टेबलाइजर्स वाले मास्टरबैच की आवश्यकता होगी।

प्लास्टिक प्रसंस्करण विधि पर भी विचार किया जाना चाहिए, क्योंकि यह पॉलिमर मैट्रिक्स के भीतर एडिटिव्स के फैलाव को प्रभावित कर सकता है। विभिन्न प्रसंस्करण तकनीकें, चाहे वह एक्सट्रूज़न, इंजेक्शन मोल्डिंग, या ब्लो मोल्डिंग हो, मास्टर बैच के फैलाव और प्रदर्शन पर अलग-अलग प्रभाव डालेगी। इसलिए, निर्माताओं को मास्टरबैच संरचना को तदनुसार तैयार करने के लिए सटीक एप्लिकेशन और प्रसंस्करण स्थितियों को समझने के लिए अपने ग्राहकों के साथ मिलकर काम करना चाहिए।

कार्यात्मक मास्टरबैच को अनुकूलित करना सभी के लिए एक आकार में फिट होने वाला दृष्टिकोण नहीं है। इसके लिए तकनीकी विशेषज्ञता, प्लास्टिक और एडिटिव्स का व्यापक ज्ञान और ग्राहकों के साथ घनिष्ठ सहयोग की आवश्यकता होती है। इस अनुकूलन प्रक्रिया में निवेश करके, निर्माता यह सुनिश्चित कर सकते हैं कि उनके रंग और एडिटिव मास्टरबैच न केवल अपने ग्राहकों की अपेक्षाओं को पूरा करते हैं बल्कि उनसे भी आगे निकल जाते हैं, जिससे उन्हें तेजी से मांग और विविध प्लास्टिक बाजार में प्रतिस्पर्धात्मक बढ़त मिलती है।

रंग मास्टरबैच एक्सट्रूज़न का अनुकूलन

रंग मास्टरबैच उत्पादन में परिशुद्धता और निरंतरता बनाए रखना

रंग मास्टरबैच उत्पादन प्रक्रिया में, सटीकता और स्थिरता प्राप्त करना सर्वोपरि है। अंतिम उत्पाद की गुणवत्ता मुख्य रूप से रंग निर्माण की सटीकता और पॉलिमर मैट्रिक्स के भीतर वर्णक के समान वितरण पर निर्भर करती है। रंगद्रव्य एकाग्रता में थोड़ा सा विचलन या खराब फैलाव अंतिम प्लास्टिक उत्पाद के सौंदर्य और कार्यात्मक गुणों को महत्वपूर्ण रूप से बदल सकता है।

सटीकता सुनिश्चित करने के लिए, स्पेक्ट्रोफोटोमीटर जैसी उन्नत रंग-मिलान तकनीकों को नियोजित किया जाता है। ये उपकरण विभिन्न प्रकाश स्थितियों के तहत नमूने के रंग गुणों को मापते हैं, जिससे निर्माताओं को वांछित रंग का सटीक मिलान करने की अनुमति मिलती है। तब फॉर्मूलेशन का परीक्षण किया जाता है और आवश्यकतानुसार समायोजित किया जाता है जब तक कि सटीक रंग विनिर्देश पूरे नहीं हो जाते।

कड़े गुणवत्ता नियंत्रण प्रक्रियाओं के माध्यम से रंग मास्टरबैच उत्पादन में स्थिरता बनाए रखी जाती है। यह सुनिश्चित करने के लिए कि यह रंग, भौतिक और प्रसंस्करण आवश्यकताओं को पूरा करता है, प्रत्येक बैच का पूरी तरह से निरीक्षण और परीक्षण किया जाता है। निरंतर उत्पादन सुनिश्चित करने के लिए नियमित उपकरण रखरखाव और अंशांकन भी महत्वपूर्ण हैं। परिशुद्धता और स्थिरता को प्राथमिकता देकर, निर्माता उच्च गुणवत्ता वाले रंग मास्टरबैच प्रदान कर सकते हैं जो उनके ग्राहकों की सटीक आवश्यकताओं को पूरा करते हैं।

समान रंग वितरण के लिए रंगद्रव्य और योजकों के फैलाव को बढ़ाना

रंग मास्टरबैच उत्पादन में रंगद्रव्य और योजकों के फैलाव को बढ़ाना समान रंग वितरण प्राप्त करने की दिशा में एक महत्वपूर्ण कदम है। उच्च-कतरनी मिक्सर और गहन पिघल मिश्रण विधियों का उपयोग, पॉलिमर मैट्रिक्स के भीतर एक समान वितरण को बढ़ावा देकर, वर्णक कणों को परिष्कृत करने में मदद कर सकता है। इसके अलावा, फैलाने वाले एजेंटों या कॉम्पैटिबिलाइज़र को शामिल करने से वर्णक और बहुलक के बीच संबंध में सुधार हो सकता है, जिससे बेहतर फैलाव की सुविधा मिल सकती है। रंगद्रव्य के एकत्रीकरण को रोकने और एक समरूप मिश्रण सुनिश्चित करने के लिए तापमान और मिश्रण समय जैसी प्रसंस्करण स्थितियों को अनुकूलित करना महत्वपूर्ण है। इन रणनीतियों को नियोजित करके, निर्माता फैलाव गुणवत्ता में सुधार कर सकते हैं, जिससे अंतिम प्लास्टिक उत्पाद में एक समान रंग वितरण हो सकता है, जो ग्राहकों की सटीक रंग विशिष्टताओं और सौंदर्य संबंधी आवश्यकताओं को पूरा करता है।

कलर मास्टरबैच एक्सट्रूडर मशीनों की परिचालन क्षमता को अधिकतम करना

उच्च गुणवत्ता वाले परिणाम प्राप्त करने और उत्पादकता बनाए रखने के लिए कलर मास्टरबैच एक्सट्रूडर मशीनों की परिचालन दक्षता को अधिकतम करना महत्वपूर्ण है। मशीन अनुकूलन सटीक अंशांकन से शुरू होता है। मशीन के डाउनटाइम को रोकने और उपकरण की लंबी उम्र सुनिश्चित करने के लिए नियमित रखरखाव प्रोटोकॉल, जैसे कि सफाई और घिसे-पिटे हिस्सों को बदलना, लागू किया जाना चाहिए। इसके अतिरिक्त, प्रक्रिया नियंत्रण के लिए बुद्धिमान प्रणालियों को नियोजित करने से परिचालन दक्षता में उल्लेखनीय वृद्धि हो सकती है। ये सिस्टम मशीन के प्रदर्शन में वास्तविक समय की अंतर्दृष्टि प्रदान करते हैं, समय पर समायोजन की सुविधा प्रदान करते हैं और यह सुनिश्चित करते हैं कि उत्पादन निर्दिष्ट मापदंडों के भीतर रहे। किसी भी विसंगति को तुरंत और कुशलतापूर्वक पर्याप्त रूप से ठीक करने के लिए ऑपरेटरों को प्रशिक्षित करना आवश्यक है। इन रणनीतियों का लाभ उठाकर, निर्माता अपनी रंगीन मास्टरबैच एक्सट्रूडर मशीनों की दक्षता बढ़ा सकते हैं, जिससे उत्पादन थ्रूपुट में सुधार होगा और अपशिष्ट कम होगा।

विशेषज्ञ कलर मास्टरबैच एक्सट्रूडर सॉल्यूशंस के लिए नानजिंग जिया से संपर्क करें

अपने कलर मास्टरबैच उत्पादन प्रक्रिया के लिए पेशेवर मार्गदर्शन प्राप्त करें

नानजिंग जिया में, हम आपकी अद्वितीय उत्पादन आवश्यकताओं के अनुरूप विशेषज्ञ रंग मास्टरबैच एक्सट्रूडर समाधान प्रदान करते हैं। अपने तकनीकी ज्ञान, उद्योग अनुभव और नवाचार के प्रति समर्पण के साथ, हम रंगीन मास्टरबैच उत्पादन के लिए सर्वोत्तम प्रथाओं को लागू करने में निर्माताओं की सहायता करते हैं। हमारी टीम पिग्मेंटेशन, फैलाव और मशीन दक्षता से संबंधित चुनौतियों का समाधान करने में अच्छी तरह से वाकिफ है, जिससे यह सुनिश्चित होता है कि आप उच्चतम गुणवत्ता वाले परिणाम प्राप्त करें। हम प्रारंभिक परामर्श और मशीन चयन से लेकर स्थापना, संचालन और रखरखाव तक व्यापक मार्गदर्शन और सहायता प्रदान करते हैं। अपने रंग मास्टरबैच उत्पादन प्रक्रिया में क्रांति लाने और बाजार में प्रतिस्पर्धात्मक बढ़त हासिल करने के लिए आज ही हमसे संपर्क करें।

कलर मास्टरबैच एक्सट्रूज़न और पेलेटाइज़िंग के लिए अनुकूलित समाधान तलाशना

नानजिंग जिया में, हम कलर मास्टरबैच एक्सट्रूज़न और पेलेटाइज़िंग के लिए अनुरूप समाधान प्रदान करने में विशेषज्ञ हैं। यह स्वीकार करते हुए कि प्रत्येक निर्माता के पास अद्वितीय परिचालन चुनौतियां और उत्पादन मांगें हैं, हम आपकी विशिष्ट आवश्यकताओं के अनुरूप अनुकूलित समाधान प्रदान करने पर ध्यान केंद्रित करते हैं। हम उच्च प्रदर्शन वाली एक्सट्रूडर मशीनों के चयन की पेशकश करते हैं, जिनमें से प्रत्येक को विभिन्न उत्पादन परिदृश्यों में उत्कृष्टता प्राप्त करने और विभिन्न पिगमेंटेशन जटिलताओं से निपटने के लिए डिज़ाइन किया गया है। हमारे उन्नत पेलेटाइजिंग सिस्टम के साथ मिलकर, हम निर्बाध उत्पादन प्रवाह और उच्च गुणवत्ता वाला आउटपुट सुनिश्चित करते हैं। आप निरंतर नवाचार, तकनीकी कौशल और अपनी विनिर्माण सफलता के लिए अटूट प्रतिबद्धता के लिए हम पर भरोसा कर सकते हैं। कलर मास्टरबैच एक्सट्रूज़न और पेलेटाइज़िंग समाधानों में विश्वसनीय नाम नानजिंग जीया के साथ साझेदारी करके अपनी उत्पादन दक्षता और उत्पाद की गुणवत्ता बढ़ाएँ।

संदर्भ

- कीया ट्विन स्क्रू: इस निर्माता की वेबसाइट कलर मास्टरबैच एक्सट्रूडर मशीन पर विस्तृत जानकारी प्रदान करती है, जो उच्च मात्रा में सामग्री को संभालने और लगातार मिश्रण अनुपात बनाए रखने की इसकी क्षमता पर जोर देती है।

- इस्तेमाल करते रहें: USEON कलर मास्टरबैच के लिए एक्सट्रूडर डिज़ाइन करता है, जो विभिन्न आउटपुट आवश्यकताओं, सूत्रों और अंतिम अनुप्रयोगों के अनुसार विस्तृत विनिर्देश और अनुप्रयोग प्रदान करता है।

- काउइन एक्सट्रूज़न: यह स्रोत रंगीन फाइबर, कपड़े, दैनिक प्लास्टिक और बहुत कुछ का उत्पादन करने के लिए विभिन्न रेजिन में कलर मास्टरबैच के व्यापक अनुप्रयोग पर चर्चा करता है।

- प्रत्यक्ष उद्योग: यह उद्योग निर्देशिका मास्टरबैच एक्सट्रूडर मशीनों की पेशकश करने वाले विभिन्न निर्माताओं के बारे में जानकारी प्रदान करती है, जिनमें विशेष रूप से पॉलिमर को रंगने के लिए डिज़ाइन की गई मशीनें भी शामिल हैं।

- चुआंगबो एक्सट्रूज़न: साइट इस बात पर प्रकाश डालती है कि कैसे उनके एक्सट्रूडर को विशेष रूप से रंग मास्टरबैच और कुछ कार्यात्मक मास्टरबैच के लिए डिज़ाइन किया गया है, जो रंग के लिए कंपाउंडिंग और स्ट्रैंड पेलेटाइजिंग लाइनों की प्रक्रिया का विवरण देता है।

- हैसी एक्सट्रूज़न: हैसी एक्सट्रूज़न फिलर/कलर मास्टरबैच एक्सट्रूज़न के लिए उच्च गुणवत्ता वाले सह-घूर्णन ट्विन स्क्रू एक्सट्रूडर और दो-चरण कंपाउंडिंग एक्सट्रूडर प्रदान करता है।

- लेस्ट्रित्ज़: यह पीडीएफ ब्रोशर फैलाव की गुणवत्ता पर जोर देते हुए मास्टरबैच उत्पादन में सह-घूर्णन ट्विन स्क्रू एक्सट्रूडर का उपयोग करने के लाभों पर गहराई से जानकारी प्रदान करता है।

- मध्यम आलेख: यह ब्लॉग पोस्ट नानजिंग केवाई केमिकल मशीनरी कंपनी लिमिटेड के मास्टरबैच सम्मिश्रण और मास्टरबैच एक्सट्रूज़न सिस्टम पर चर्चा करता है, जो मास्टरबैच संचालन के लिए इसकी उपयुक्तता पर प्रकाश डालता है।

- काउल एक्सट्रूज़न: साइट प्लास्टिक फिल्म, बुने हुए बैग, शॉपिंग बैग, कचरा बैग, पैकिंग पट्टियाँ, खोखले उत्पाद, पाइप, शीट, इंजेक्शन इत्यादि के प्रसंस्करण में मास्टरबैच भरने के अनुप्रयोगों पर जानकारी प्रदान करती है।

- साइंसडायरेक्ट: यह अकादमिक स्रोत विभिन्न उद्योगों में इसकी संरचना, प्रकार और उपयोग पर चर्चा करते हुए मास्टरबैच का एक सिंहावलोकन प्रदान करता है। यह एक्सट्रूज़न की भूमिका सहित विनिर्माण प्रक्रिया पर भी प्रकाश डालता है।

अक्सर पूछे जाने वाले प्रश्न (एफएक्यू)

प्रश्न: ट्विन-स्क्रू एक्सट्रूडर क्या है?

ए: ट्विन-स्क्रू एक्सट्रूडर एक प्रकार की एक्सट्रूज़न मशीन है जिसका उपयोग कलर मास्टरबैच के उत्पादन में किया जाता है। इसमें मास्टरबैच सामग्रियों के संयोजन और दानेदार बनाने की सुविधा के लिए एक बैरल के भीतर दो इंटरमेशिंग स्क्रू होते हैं।

प्रश्न: कलर मास्टरबैच एक्सट्रूडर के मुख्य घटक क्या हैं?

ए: कलर मास्टरबैच एक्सट्रूडर के मुख्य घटकों में फीडर, ट्विन-स्क्रू एक्सट्रूडर और कलर मास्टरबैच छर्रों के लिए एक उत्पादन लाइन शामिल है। इसके अतिरिक्त, एक्सट्रूडर आपूर्तिकर्ता विशिष्ट अनुप्रयोग के लिए उपयुक्त स्क्रू और बैरल जैसे संबंधित घटक प्रदान कर सकता है।

प्रश्न: कलर मास्टरबैच एक्सट्रूडर कैसे काम करता है?

ए: कलर मास्टरबैच एक्सट्रूडर के कार्य सिद्धांत में ट्विन-स्क्रू एक्सट्रूडर के भीतर अद्वितीय रंग पिगमेंट या रंगों को पिघलाना शामिल है। मशीन के भीतर एक्सट्रूज़न तकनीक और आवश्यक तत्व वांछित आउटपुट विनिर्देशों के अनुसार समरूप रंग मास्टरबैच छर्रों के निर्माण की अनुमति देते हैं।

प्रश्न: उच्च गुणवत्ता वाले रंगीन मास्टरबैच एक्सट्रूडर का उपयोग करने के क्या फायदे हैं?

ए: उच्च गुणवत्ता वाले रंग मास्टरबैच एक्सट्रूडर का उपयोग प्लास्टिक अनुप्रयोगों में उपयोग के लिए कुशल और सटीक रंग संयोजन, दानेदार बनाना और गोली बनाना सुनिश्चित करता है। यह अंतिम उत्पाद में लगातार रंग वितरण और गुणवत्ता प्राप्त करने में विश्वसनीयता भी प्रदान करता है।

प्रश्न: मुझे कलर मास्टरबैच एक्सट्रूज़न मशीनरी के लिए विश्वसनीय आपूर्तिकर्ता कहां मिल सकता है?

उत्तर: आप जियांग्सू प्रांत में स्थित मशीनरी कंपनी से संपर्क करके या एक्सट्रूज़न तकनीक के लिए संबंधित पोस्ट और उद्योग-विशिष्ट संसाधनों की खोज करके कलर मास्टरबैच एक्सट्रूज़न मशीनरी के लिए एक विश्वसनीय आपूर्तिकर्ता पा सकते हैं।

प्रश्न: कलर मास्टरबैच एक्सट्रूज़न प्रक्रिया में शंक्वाकार ट्विन-स्क्रू की क्या भूमिका है?

ए: रंग मास्टरबैच एक्सट्रूज़न प्रक्रिया में शंक्वाकार ट्विन-स्क्रू सामग्री के बेहतर मिश्रण, पिघलने और संप्रेषण की सुविधा प्रदान करता है, जिससे मास्टरबैच के भीतर बेहतर रंग एकरूपता और फैलाव में योगदान होता है।

प्रश्न: आमतौर पर प्लास्टिक अनुप्रयोगों में फिलर मास्टरबैच का उपयोग क्यों किया जाता है?

ए: अंतिम प्लास्टिक उत्पादों के यांत्रिक गुणों, प्रसंस्करण विशेषताओं और लागत-प्रभावशीलता में सुधार के लिए फिलर मास्टरबैच का उपयोग आमतौर पर प्लास्टिक अनुप्रयोगों में किया जाता है। यह कच्चे माल के कुशल उपयोग की अनुमति देता है और उत्पाद की गुणवत्ता बढ़ाता है।

प्रश्न: कलर मास्टरबैच के उत्पादन में किन कारकों पर विचार किया जाना चाहिए?

ए: रंग मास्टरबैच के उत्पादन में, वांछित रंग गुणों और प्रसंस्करण स्थिरता को सुनिश्चित करने के लिए पिघलने बिंदु, रंगद्रव्य या डाई चयन, एक्सट्रूज़न तापमान नियंत्रण और स्क्रू और बैरल डिज़ाइन जैसे कारकों पर सावधानीपूर्वक विचार किया जाना चाहिए।

प्रश्न: उपयुक्त रंग मास्टरबैच कंपाउंडिंग एक्सट्रूडर का चयन करने के लिए महत्वपूर्ण विचार क्या हैं?

ए: एक उपयुक्त रंग मास्टरबैच कंपाउंडिंग एक्सट्रूडर का चयन करने के लिए महत्वपूर्ण विचारों में विशिष्ट रंग आवश्यकताएं, उत्पादन क्षमता, कच्चे माल की विशेषताएं और लगातार रंग मास्टरबैच गुणवत्ता प्राप्त करने के लिए मशीन की क्षमता शामिल है।

प्रश्न: मैं कलर मास्टरबैच एक्सट्रूज़न तकनीक और संबंधित विषयों के बारे में और अधिक कैसे जान सकता हूं?

उ: आप एक्सट्रूडर परिचय और तकनीकी प्रकाशनों सहित उद्योग-विशिष्ट संसाधनों की खोज करके और रंग मास्टरबैच उत्पादन और अनुप्रयोगों में विशेषज्ञों से संपर्क करके रंग मास्टरबैच एक्सट्रूज़न तकनीक और संबंधित विषयों के बारे में अधिक जान सकते हैं।