सामग्री विज्ञान और इंजीनियरिंग में, कठोरता एक मौलिक संपत्ति है जो किसी अन्य वस्तु द्वारा विरूपण या प्रवेश का विरोध करने की सामग्री की क्षमता का वर्णन करती है। निर्माण और विनिर्माण से लेकर एयरोस्पेस और बायोमेडिकल इंजीनियरिंग तक विभिन्न तकनीकी अनुप्रयोगों के लिए सामग्री के डिजाइन और चयन के लिए कठोरता एक महत्वपूर्ण पैरामीटर है। कठोरता को सटीक रूप से मापने और तुलना करने के लिए, विभिन्न परीक्षण विधियां विकसित की गई हैं, जिनमें से प्रत्येक के अपने अद्वितीय फायदे और सीमाएं हैं।

कठोरता की परिभाषा

कठोरता एक यांत्रिक गुण है जो किसी सामग्री के प्लास्टिक विरूपण या किसी अन्य वस्तु द्वारा प्रवेश के प्रतिरोध का वर्णन करता है। कोई लगाया गया बल, जैसे किसी तेज़ नोक को दबाना या किसी भारी वस्तु का प्रभाव आमतौर पर इस विकृति या प्रवेश को प्रेरित करता है। किसी सामग्री की कठोरता को इंडेंटेशन, स्क्रैच और रिबाउंड परीक्षण सहित विभिन्न परीक्षण विधियों का उपयोग करके मापा जा सकता है। सबसे व्यापक रूप से उपयोग किए जाने वाले कठोरता पैमानों में से एक मोहस स्केल है, जो खनिजों की एक दूसरे को खरोंचने की क्षमता पर आधारित है।

सामग्री कठोरता

सामग्री की कठोरता कई इंजीनियरिंग अनुप्रयोगों के लिए एक महत्वपूर्ण संपत्ति है, जहां किसी सामग्री की टूट-फूट, घर्षण और विरूपण का विरोध करने की क्षमता उसके प्रदर्शन और दीर्घायु के लिए आवश्यक है। विभिन्न सामग्रियों में अलग-अलग कठोरता का स्तर होता है, जो अक्सर उनकी रासायनिक संरचना, सूक्ष्म संरचना और प्रसंस्करण इतिहास पर निर्भर करता है। उदाहरण के लिए, धातु और चीनी मिट्टी में आमतौर पर उनकी क्रिस्टलीय संरचनाओं और अंतर-परमाणु ठोस बंधन के कारण पॉलिमर और नरम सामग्री की तुलना में अधिक कठोरता होती है। कुछ मामलों में, मिश्र धातु तत्वों को जोड़ने या गर्मी उपचार का उपयोग करने से सामग्री की कठोरता और अन्य यांत्रिक गुणों में और वृद्धि हो सकती है। कुल मिलाकर, विशिष्ट अनुप्रयोगों के लिए सामग्री का चयन और डिजाइन करते समय इंजीनियरों और वैज्ञानिकों के लिए सामग्री की कठोरता एक आवश्यक विचार है।

सामग्री की कठोरता का महत्व

मोटर वाहन उद्योग

ऑटोमोटिव उद्योग एक ऐसा क्षेत्र है जो मुख्य रूप से इंजन भागों, ड्राइवट्रेन घटकों और सस्पेंशन सिस्टम के लिए उच्च स्तर की सामग्री कठोरता की मांग करता है। इन अनुप्रयोगों के लिए उपयोग की जाने वाली सामग्रियों को उच्च कंपन, गर्मी और दबाव के कारण होने वाली टूट-फूट, जंग और थकान का प्रतिरोध करना चाहिए। उदाहरण के लिए, उच्च तापमान और दबाव के संपर्क में आने पर, इंजन वाल्वों को स्टेनलेस स्टील जैसी मजबूत और टिकाऊ सामग्री की आवश्यकता होती है। टाइटेनियम, और सिरेमिक कंपोजिट। इसके अलावा, मोटर वाहन उद्योग में इंजन घटकों की कठोरता और पिस्टन, गियर और बीयरिंग जैसे पहनने के प्रतिरोध को बढ़ाने के लिए हीरे जैसी कार्बन (डीएलसी) जैसी कठोर कोटिंग लोकप्रिय हो गई है।

एयरोस्पेस उद्योग

अत्यधिक तापमान, दबाव और बलों की कठोर परिस्थितियों के कारण एयरोस्पेस उद्योग सामग्री के लिए सबसे चुनौतीपूर्ण वातावरण प्रस्तुत करता है। नतीजतन, एयरोस्पेस अनुप्रयोगों में उपयोग की जाने वाली सामग्री अंतरिक्ष अन्वेषण, विमान प्रणोदन और रॉकेट लॉन्चिंग की कठोरता का सामना करने के लिए उच्च स्तर की सामग्री कठोरता की मांग करती है। जैसी सामग्री टाइटेनियम मिश्र, निकल-आधारित मिश्र धातु और सिरेमिक का उपयोग आमतौर पर एयरोस्पेस अनुप्रयोगों में उनकी बेहतर ताकत, कठोरता और कठोरता के लिए किया जाता है। एनोडाइजिंग और प्लाज्मा स्प्रे कोटिंग जैसे सतही उपचार उनकी कठोरता और स्थायित्व को और बढ़ा सकते हैं।

खनन उद्योग

खनन उद्योग को ऐसी सामग्रियों की आवश्यकता होती है जो खुरदरी सतहों, भारी भार और तीव्र ड्रिलिंग गतिविधियों से घर्षण, घिसाव और प्रभाव का विरोध करती हैं। क्रशर, कन्वेयर बेल्ट और ड्रिल बिट्स जैसे खनन अनुप्रयोगों में उपयोग की जाने वाली सामग्रियों के लिए कठोरता एक महत्वपूर्ण कारक है। उदाहरण के लिए, टंगस्टन कार्बाइड अपनी उच्च कठोरता, कठोरता और पहनने के प्रतिरोध के कारण ड्रिल बिट्स के लिए एक लोकप्रिय सामग्री है। इसी तरह, कोयला, चट्टान और खनिज जैसे अपघर्षक पदार्थों का परिवहन करने वाले कन्वेयर बेल्ट को उच्च कठोरता और घर्षण प्रतिरोध की आवश्यकता होती है।

सामग्री की कठोरता का मापन

सामग्री की कठोरता को मापने के लिए विभिन्न तकनीकों का उपयोग किया जाता है, और ये विधियाँ सामग्री के प्रकार और अनुप्रयोग पर निर्भर करती हैं। सबसे आम तरीकों में ब्रिनेल, विकर्स और रॉकवेल कठोरता परीक्षण शामिल हैं। ब्रिनेल परीक्षण में एक विशिष्ट भार के तहत कठोर स्टील की गेंद द्वारा छोड़े गए इंडेंट को मापना शामिल है। इसके विपरीत, विकर्स परीक्षण सामग्री की सतह पर प्रभाव डालने के लिए हीरे के पिरामिड इंडेंटर का उपयोग करता है। रॉकवेल परीक्षण में विशिष्ट भार स्थितियों के तहत एक नुकीले इंडेंटर द्वारा किए गए इंडेंटेशन की गहराई को मापना शामिल है। तकनीक का चुनाव विशेष अनुप्रयोग के लिए आवश्यक परिशुद्धता, सटीकता और प्रतिलिपि प्रस्तुत करने योग्यता पर निर्भर करेगा।

सामग्री की कठोरता के प्रकार

रॉकवेल कठोरता

रॉकवेल कठोरता परीक्षण धातु सामग्री की कठोरता को मापने के लिए व्यापक रूप से उपयोग की जाने वाली विधि है। यह किसी सामग्री की सतह में लोड के तहत इंडेंटर के प्रवेश की गहराई पर आधारित है। रॉकवेल कठोरता पैमाने को सामग्री की सतह में इंडेंटेशन गहराई के अनुरूप संख्या के रूप में व्यक्त किया जाता है। रॉकवेल कठोरता परीक्षण के फायदों में इसकी उच्च सटीकता, लागत-प्रभावशीलता और बहुमुखी प्रतिभा शामिल है। इसका उपयोग आमतौर पर ऑटोमोटिव और एयरोस्पेस उद्योगों में किया जाता है गुणवत्ता नियंत्रण, सामग्री चयन, और विफलता विश्लेषण।

विकर्स कठोरता

• एक 136° हीरा चतुर्भुज शंकु इंडेंटर लगाया जाता है और परीक्षण बल F का उपयोग एक निश्चित अवधि के लिए किया जाता है।

• इंडेंटेशन (डी) के दो विकर्णों की औसत लंबाई मापी जाती है, और इसके सतह क्षेत्र (एस) की गणना की जाती है।

• परीक्षण की जाने वाली धातु की कठोरता, जिसे एचवी के रूप में व्यक्त किया जाता है, उसके सतह क्षेत्र (एफ/एस) पर औसत दबाव की गणना करके निर्धारित की जाती है।

विकर्स कठोरता परीक्षण सामग्री की कठोरता को मापने के लिए एक और लोकप्रिय तरीका है। यह हीरे के आकार के इंडेंटर द्वारा छोड़े गए इंडेंटेशन को मापने पर आधारित है। रॉकवेल कठोरता परीक्षण के विपरीत, विकर्स कठोरता स्केल किग्रा/मिमी2 में व्यक्त किया जाता है। विकर्स कठोरता परीक्षण में उच्च सटीकता होती है और यह सिरेमिक और कंपोजिट सहित विभिन्न सामग्रियों के परीक्षण के लिए बहुमुखी है। बायोमटेरियल के परीक्षण के लिए चिकित्सा और दंत चिकित्सा उद्योगों के साथ-साथ विनिर्माण और इंजीनियरिंग क्षेत्रों में इसका व्यापक रूप से उपयोग किया जाता है।

बैगन कठोरता

ब्रिनेल कठोरता परीक्षण एक माप पद्धति है जिसका उपयोग धातु सामग्री की कठोरता का परीक्षण करने के लिए किया जाता है। यह लोड के तहत कठोर स्टील की गेंद द्वारा बनाए गए इंडेंटेशन को मापता है। ब्रिनेल कठोरता परीक्षण को सामग्री की सतह पर बने इंडेंटेशन के व्यास के अनुरूप एक संख्या के रूप में व्यक्त किया जाता है। यह स्टील, लोहा और एल्यूमीनियम जैसी कठोर सामग्रियों की कठोरता का परीक्षण करने का एक विश्वसनीय तरीका है। ब्रिनेल कठोरता परीक्षण का उपयोग आमतौर पर गुणवत्ता नियंत्रण और सामग्री चयन के लिए विनिर्माण और ऑटोमोटिव उद्योगों में किया जाता है।

किनारों का कड़ापन

शोर कठोरता परीक्षण एक माप पद्धति है जिसका उपयोग रबर और प्लास्टिक सामग्री की कठोरता का परीक्षण करने के लिए किया जाता है। यह लोड के तहत इंडेंटिंग टूल द्वारा किए गए इंडेंटेशन को मापता है। शोर कठोरता पैमाने को सामग्री की कठोरता की डिग्री के अनुरूप एक अक्षर या संख्या के रूप में व्यक्त किया जाता है। नरम सामग्रियों की कठोरता का परीक्षण करने के लिए शोर कठोरता परीक्षण एक विश्वसनीय तरीका है। इसका उपयोग आमतौर पर रबर और प्लास्टिक उद्योगों में गुणवत्ता नियंत्रण और सामग्री चयन के लिए किया जाता है।

मोहस कठोरता स्केल

मोह्स कठोरता स्केल एक माप प्रणाली है जिसका उपयोग खनिजों की खरोंच कठोरता का परीक्षण करने के लिए किया जाता है। यह 1 से 10 के पैमाने पर आधारित है, जिसमें 1 सबसे नरम खनिज (टैल्क) और 10 सबसे कठोर (हीरा) है। मोहस कठोरता परीक्षण का उपयोग आमतौर पर खनिज विज्ञान उद्योग में खनिजों की पहचान करने और रत्नों की ग्रेडिंग के लिए किया जाता है। हालाँकि, यह धातुओं, चीनी मिट्टी या अन्य सामग्रियों की कठोरता के परीक्षण के लिए उपयुक्त नहीं है।

सामग्री की कठोरता को मापना

कठोरता परीक्षण विधियाँ: अवलोकन और सिद्धांत

विभिन्न क्षेत्रों में विभिन्न कठोरता परीक्षण विधियों का उपयोग किया जाता है, जिनमें ब्रिनेल, विकर्स, रॉकवेल, नूप और शोर शामिल हैं। ब्रिनेल विधि का उपयोग आमतौर पर धातुओं की कठोरता को मापने के लिए किया जाता है, जबकि विकर्स सिरेमिक जैसी भंगुर सामग्री के लिए उपयुक्त है। इस बीच, धातु भागों की कठोरता निर्धारित करने के लिए ऑटोमोटिव और एयरोस्पेस उद्योगों में रॉकवेल कठोरता परीक्षण का व्यापक रूप से उपयोग किया जाता है। नूप विधि सूक्ष्म कठोरता को मापती है, जबकि शोर विधि का उपयोग प्लास्टिक और रबर जैसी नरम सामग्री के लिए किया जाता है। प्रत्येक तकनीक में अलग-अलग सिद्धांत और प्रक्रियाएं शामिल होती हैं, जिनका लक्ष्य सामग्री की कठोरता को सटीक और कुशलता से मापना है।

कठोरता परीक्षण विधियों के फायदे और नुकसान

जबकि प्रत्येक कठोरता परीक्षण विधि के फायदे हैं, उनके नुकसान भी हैं जिन पर किसी विशेष अनुप्रयोग के लिए उपयुक्त विधि का चयन करते समय विचार किया जाना चाहिए। उदाहरण के लिए, ब्रिनेल विधि सरल है और विश्वसनीय परिणाम प्रदान करती है, लेकिन इसके लिए बड़े उपकरण की आवश्यकता होती है और यह छोटे या पतले भागों के लिए अनुपयुक्त है। इसकी तुलना में, रॉकवेल विधि तेज़ और अधिक सटीक है, लेकिन यह अत्यधिक कठोर या हल्की सामग्री की कठोरता को मापने के लिए आदर्श नहीं हो सकती है। इसलिए, सामग्री के विशिष्ट गुणों पर विचार करना और उचित परीक्षण विधि का चयन करना आवश्यक है जो सटीक और विश्वसनीय परिणाम प्रदान करता है।

कठोरता माप को प्रभावित करने वाले कारक: सामग्री का प्रकार, आकार और आकार

परीक्षण की जा रही सामग्री के प्रकार, आकार और आकार सहित कई कारक कठोरता माप को प्रभावित कर सकते हैं। उदाहरण के लिए, अधिक कठोर सामग्रियों को आम तौर पर इंडेंट करने के लिए अधिक बल की आवश्यकता होती है, जबकि नरम सामग्री परीक्षण के दौरान विरूपण के लिए अतिसंवेदनशील हो सकती है। सामग्री का आकार भी परिणामों को प्रभावित कर सकता है, क्योंकि घुमावदार सतहों को परीक्षण विधि में संशोधन की आवश्यकता हो सकती है। इसके अतिरिक्त, परीक्षण किए जा रहे हिस्से का आकार परिणामों को प्रभावित कर सकता है क्योंकि छोटे टुकड़ों को सटीक रीडिंग प्राप्त करने के लिए एक अलग परीक्षण विधि की आवश्यकता हो सकती है।

धातुओं की कठोरता की तुलना करना

कठोरता संख्याओं को समझना

किसी धातु की कठोरता को उसके खरोज या खरोंच के प्रतिरोध के रूप में परिभाषित किया जाता है। यह किसी धातु की टूट-फूट, विरूपण और स्थायी क्षति का कारण बनने वाली ताकतों को झेलने की क्षमता को मापता है। किसी धातु की कठोरता को मापने के लिए कठोरता संख्याओं का उपयोग किया जाता है। परीक्षण के कई तरीके धातुओं की कठोरता को मापते हैं, जिनमें ब्रिनेल, विकर्स, रॉकवेल और नूप कठोरता परीक्षण शामिल हैं। इनमें से प्रत्येक परीक्षण में धातु की सतह पर बल लगाने और संबंधित इंडेंटेशन माप का एक अलग तरीका होता है।

इन कठोरता संख्याओं के महत्व को समझने के लिए, कठोरता मूल्यों की सीमा और विभिन्न धातुओं में उनकी तुलना कैसे की जाती है, यह जानना आवश्यक है। उदाहरण के लिए, ब्रिनेल स्केल पर 60 कठोरता मान वाला एल्युमीनियम, 2570 कठोरता मान वाले टंगस्टन की तुलना में अपेक्षाकृत नरम है। एयरोस्पेस, ऑटोमोटिव और विनिर्माण सहित विभिन्न उद्योगों में धातु की कठोरता को मापना महत्वपूर्ण है। जहां ताकत, क्रूरता और पहनने के प्रतिरोध जैसे यांत्रिक गुण महत्वपूर्ण हैं।

सामान्य धातुएँ और उनकी कठोरता मान

धातुओं की कठोरता का मान विनिर्माण के दौरान उपयोग की जाने वाली रासायनिक संरचना, क्रिस्टल संरचना और प्रसंस्करण विधियों के आधार पर भिन्न होता है। स्टील, एल्यूमीनियम, तांबा और पीतल जैसी सामान्य धातुओं में अद्वितीय गुण होते हैं जो उन्हें विभिन्न अनुप्रयोगों के लिए उपयुक्त बनाते हैं। उदाहरण के लिए, स्टील एक लोहा और कार्बन मिश्र धातु है जिसमें कार्बन सामग्री और गर्मी उपचार के आधार पर कठोरता की अलग-अलग डिग्री होती है। ब्रिनेल स्केल पर कार्बन स्टील का कठोरता मान 80 से 600 तक होता है, जबकि टूल स्टील का कठोरता मान 700 तक हो सकता है।

एल्युमीनियम, एक हल्की धातु है, जिसका उपयोग निर्माण, पैकेजिंग और परिवहन सहित विभिन्न उद्योगों में किया जाता है। इसकी कठोरता का मान ब्रिनेल पैमाने पर 30 से 150 तक होता है, जो इसे उन अनुप्रयोगों के लिए एक आदर्श विकल्प बनाता है जिनके लिए कम वजन और उच्च शक्ति की आवश्यकता होती है। तांबा एक लोकप्रिय सामग्री है जिसका उपयोग बिजली के तारों, पाइपलाइन और सजावटी उद्देश्यों में किया जाता है। ब्रिनेल स्केल पर इसका अपेक्षाकृत नरम कठोरता मान 35 है, जिससे इसे मोड़ना और आकार देना आसान हो जाता है।

संक्षेप में, धातुओं की कठोरता की तुलना करना उनके गुणों, अनुप्रयोगों और विनिर्माण प्रक्रियाओं को समझने के लिए महत्वपूर्ण है। धातुओं की कठोरता को मापकर, इंजीनियर और निर्माता अंतिम उत्पाद की गुणवत्ता और प्रदर्शन सुनिश्चित कर सकते हैं। धातुओं की कठोरता का मान काफी भिन्न हो सकता है, और उनके गुणों को समझने से किसी दिए गए अनुप्रयोग के लिए सर्वोत्तम सामग्री का चयन करने में मदद मिल सकती है। इस लेख में दी गई जानकारी से पाठक धातु कठोरता की अवधारणा और विभिन्न उद्योगों में इसके महत्व को समझ सकते हैं।

सामग्री की कठोरता का परीक्षण

छवि स्रोत:https://www.onestopndt.com/

कठोरता परीक्षण की तैयारी

कठोरता परीक्षण करने से पहले, सटीक और विश्वसनीय परिणाम सुनिश्चित करने के लिए उचित तैयारी आवश्यक है। तैयारी में कुछ महत्वपूर्ण चरणों में उचित परीक्षण विधि और उपकरण का चयन करना, उपकरण को कैलिब्रेट करना और उचित सतह तैयारी विधि का चयन करना शामिल है। इसके अलावा, परीक्षण नमूनों को काटने, पीसने और पॉलिश करके तैयार किया जाना चाहिए ताकि यह सुनिश्चित हो सके कि सतह सपाट है और अशुद्धियों या दूषित पदार्थों से मुक्त है। इसके अलावा, परिणामों में त्रुटि के किसी भी संभावित स्रोत को खत्म करने के लिए तापमान, आर्द्रता और लोडिंग जैसी परीक्षण स्थितियों को नियंत्रित करने की आवश्यकता है।

कठोरता परीक्षण आयोजित करना

कठोरता परीक्षण कई प्रकार के होते हैं, जिनमें ब्रिनेल, विकर्स, रॉकवेल और नूप कठोरता परीक्षण शामिल हैं, और प्रत्येक विधि के अद्वितीय फायदे और नुकसान हैं। सामान्य तौर पर, कठोरता परीक्षण आयोजित करने में एक इंडेंटर पर एक ज्ञात भार लागू करना और परिणामी इंप्रेशन की गहराई या आकार को मापना शामिल होता है। इस प्रक्रिया के लिए उपकरण सेटअप, लोडिंग और डेटा को मापने और रिकॉर्ड करने में सटीकता और सटीकता की आवश्यकता होती है। इसके अलावा, सामग्री में सतह की खामियों या स्थानीय विविधताओं के प्रभाव को कम करने के लिए कई रीडिंग लेना और उन्हें औसत करना महत्वपूर्ण है।

कठोरता परीक्षण परिणामों की व्याख्या करना

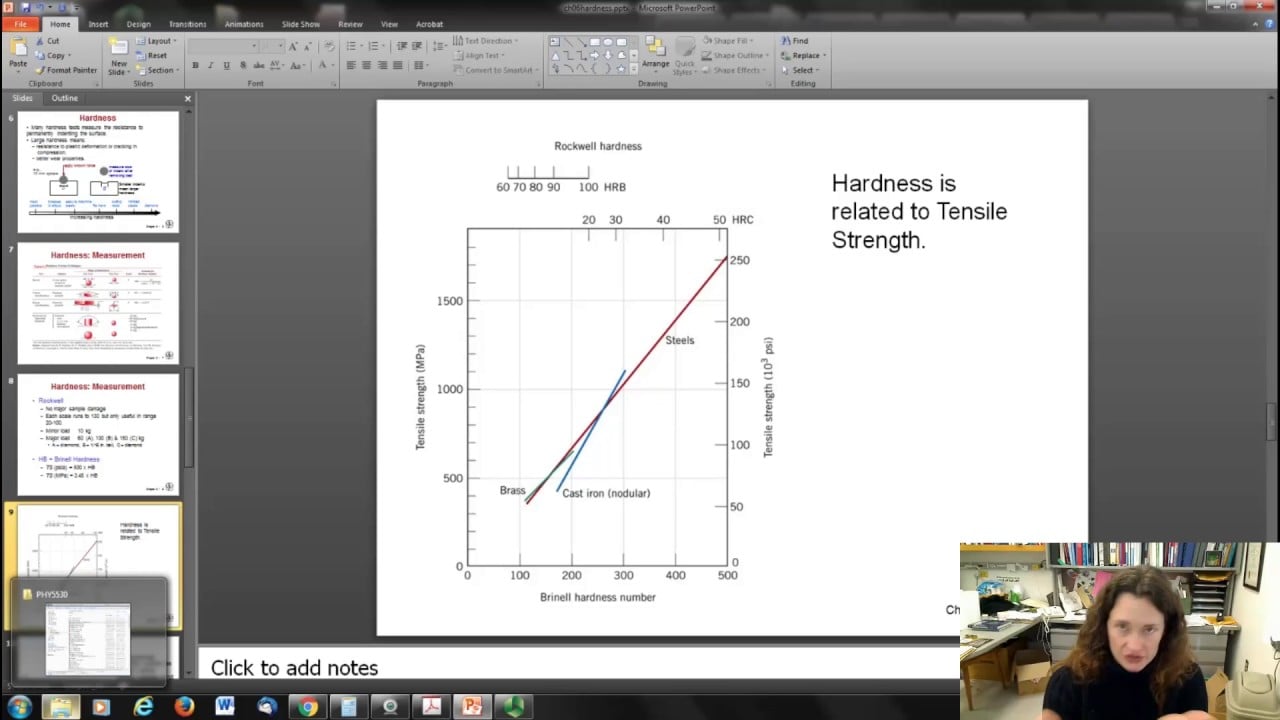

कठोरता परीक्षण के परिणामों की व्याख्या कई कारकों पर निर्भर करती है, जैसे सामग्री का प्रकार, उपयोग की गई परीक्षण विधि और लोडिंग की स्थिति। कठोरता मान आमतौर पर किग्रा/मिमी², एमपीए, या एचआरबी (रॉकवेल कठोरता) जैसी इकाइयों में व्यक्त किए जाते हैं और इसका उपयोग तन्य शक्ति, पहनने के प्रतिरोध और अन्य भौतिक गुणों का अनुमान लगाने के लिए किया जा सकता है। हालाँकि, यह याद रखना आवश्यक है कि कठोरता सामग्री के प्रदर्शन का केवल एक उपाय है, और कठोरता, लचीलेपन और थकान गुणों जैसे अन्य कारकों पर भी विचार किया जाना चाहिए।

कठोरता परीक्षण के लाभ और सीमाएँ

कठोरता परीक्षण सामग्री विश्लेषण का एक महत्वपूर्ण घटक है जो किसी सामग्री के भौतिक गुणों की पहचान करने में मदद करता है, जैसे विरूपण, प्रवेश और खरोंच के प्रति प्रतिरोध। कठोरता परीक्षण एक गैर-विनाशकारी तकनीक है जिसे गुणवत्ता नियंत्रण के लिए विनिर्माण उद्योग में व्यापक रूप से अपनाया जाता है। यह लेख पेशेवर दृष्टिकोण से कठोरता परीक्षण के लाभों और सीमाओं पर चर्चा करेगा।

कठोरता परीक्षण के लाभ

1. सटीकता: कठोरता परीक्षण एक सटीक तकनीक है जो विशिष्ट बलों के लिए किसी सामग्री के प्रतिरोध के बारे में सटीक जानकारी प्रदान कर सकती है। यह जानकारी विशेष अनुप्रयोगों के लिए किसी सामग्री की उपयुक्तता निर्धारित करने में मूल्यवान है।

2. गति: कठोरता परीक्षण एक तेज़ तकनीक है जिसे उपयोग किए गए उपकरण के आधार पर साइट पर या प्रयोगशाला में किया जा सकता है। यह गति इसे गुणवत्ता नियंत्रण और सामग्री चयन तकनीक का एक प्रभावी तरीका बनाती है।

3. बहुमुखी प्रतिभा: कठोरता परीक्षण धातु, प्लास्टिक, सिरेमिक और कंपोजिट सहित विभिन्न सामग्रियों पर किया जा सकता है। यह बहुमुखी प्रतिभा इसे सामग्री पहचान और चयन उद्देश्यों के लिए एक अनुकूलनीय तकनीक बनाती है।

4. लागत-प्रभावी: कठोरता परीक्षण एक अपेक्षाकृत सस्ती तकनीक है जो गुणवत्ता नियंत्रण और सामग्री चयन उद्देश्यों के लिए बहुमूल्य जानकारी प्रदान कर सकती है। यह लागत-प्रभावशीलता इसे विनिर्माण उद्योग में एक व्यापक शैली बनाती है।

कठोरता परीक्षण की सीमाएँ

1. कुछ विशिष्ट सामग्रियों को मापने में असमर्थता: कठोरता परीक्षण तकनीकें विशिष्ट सामग्रियों, जैसे नरम प्लास्टिक या अनियमित आकार वाली सामग्रियों पर लागू नहीं हो सकती हैं। यह सीमा संपूर्ण सामग्री विश्लेषण के लिए कठोरता परीक्षण को अन्य तकनीकों के साथ पूरक करना आवश्यक बनाती है।

2. ऑपरेटर त्रुटियों की संभावना: कठोरता परीक्षण की सटीकता ऑपरेटर त्रुटियों से प्रभावित हो सकती है, जैसे अनुचित अंशांकन या परीक्षण मापदंडों का गलत चयन। ये संभावित त्रुटियां कठोरता परीक्षण करने वाले कर्मियों के उचित प्रशिक्षण और प्रमाणन को सुनिश्चित करना आवश्यक बनाती हैं।

उद्योग जो कठोरता परीक्षण का उपयोग करते हैं

कठोरता परीक्षण का उपयोग करने वाले उद्योगों में ऑटोमोटिव, एयरोस्पेस, निर्माण, खनन और विनिर्माण शामिल हैं। कठोरता परीक्षण उन उद्योगों में विशेष रूप से महत्वपूर्ण है जिन्हें विशिष्ट गुणों वाली सामग्रियों की आवश्यकता होती है, जैसे जंग प्रतिरोध, पहनने के प्रतिरोध, और विशेष वातावरण के साथ अनुकूलता।

मुख्य कारक जो परीक्षण परिणामों को प्रभावित करते हैं

परीक्षण के परिणामों को प्रभावित करने वाले प्रमुख कारकों में परीक्षण की जाने वाली सामग्री का प्रकार, उपयोग किए गए उपकरण, परीक्षण पैरामीटर और कर्मियों का प्रशिक्षण और प्रमाणन शामिल हैं। सटीक परिणाम सुनिश्चित करने के लिए कठोरता परीक्षण करते समय इन कारकों पर विचार करना आवश्यक है।

कठोरता परीक्षण के परिणामों का मूल्यांकन

कठोरता परीक्षण के परिणामों का मूल्यांकन ज्ञात मानकों से तुलना करके या परिणामों की विश्वसनीयता और सटीकता निर्धारित करने के लिए सांख्यिकीय तरीकों का उपयोग करके किया जा सकता है। मूल्यांकन प्रक्रिया परीक्षण पद्धति और उपयोग किए गए उपकरणों के आधार पर भिन्न हो सकती है।

पढ़ने की अनुशंसा करें: प्रोटोटाइप मोल्डिंग

अक्सर पूछे जाने वाले प्रश्नों

प्रश्न: भौतिक कठोरता क्या है?

ए: सामग्री की कठोरता किसी सामग्री की विरूपण, इंडेंटेशन या खरोंच का विरोध करने की क्षमता को संदर्भित करती है। यह एक महत्वपूर्ण गुण है जो विभिन्न अनुप्रयोगों के लिए सामग्री की स्थायित्व, ताकत और उपयुक्तता निर्धारित करता है।

प्रश्न: कठोरता कैसे मापी जाती है?

ए: कठोरता को आम तौर पर विभिन्न इंडेंटेशन कठोरता परीक्षणों का उपयोग करके मापा जाता है, जैसे रॉकवेल कठोरता परीक्षण, ब्रिनेल कठोरता परीक्षण और विकर्स कठोरता परीक्षण। इन परीक्षणों में सामग्री पर एक ज्ञात बल लगाना और इंडेंटर द्वारा छोड़े गए इंडेंटेशन की गहराई या आकार को मापना शामिल है।

प्रश्न: इंडेंटेशन कठोरता क्या है?

ए: इंडेंटेशन कठोरता किसी सामग्री की किसी लागू बल के अधीन होने पर उसकी सतह के विरूपण का विरोध करने की क्षमता को संदर्भित करती है। यह इंडेंटर द्वारा प्लास्टिक विरूपण या इंडेंटेशन के प्रति किसी सामग्री के प्रतिरोध को मापता है।

प्रश्न: रिबाउंड कठोरता क्या है?

ए: रिबाउंड कठोरता एक प्रकार की कठोरता है जो किसी सामग्री के लोचदार व्यवहार को मापती है। इसमें सामग्री की सतह पर गिराए गए ज्ञात द्रव्यमान या हथौड़े के पलटाव की ऊंचाई को मापना शामिल है।

प्रश्न: किसी पदार्थ की कठोरता कैसे निर्धारित की जाती है?

ए: किसी सामग्री की कठोरता का निर्धारण इंडेंटेशन कठोरता परीक्षण, जैसे रॉकवेल परीक्षण, ब्रिनेल परीक्षण, या विकर्स परीक्षण करके किया जाता है, जो परीक्षण की जा रही सामग्री की विशिष्ट आवश्यकताओं और गुणों पर निर्भर करता है।

प्रश्न: रॉकवेल कठोरता परीक्षण क्या है?

ए: रॉकवेल कठोरता परीक्षण एक मानक विधि है जिसका उपयोग किसी सामग्री की कठोरता को मापने के लिए किया जाता है। इसमें शंकु के आकार या गोलाकार इंडेंटर के साथ कपड़े को इंडेंट करना और एक निर्दिष्ट भार के तहत प्रवेश गहराई को मापना शामिल है।

प्रश्न: ब्रिनेल कठोरता संख्या क्या है?

ए: ब्रिनेल कठोरता संख्या एक मीट्रिक है जिसका उपयोग किसी सामग्री की कठोरता को मापने के लिए किया जाता है, खासकर धातुओं के मामले में। यह एक निर्दिष्ट भार के तहत कठोर स्टील या कार्बाइड बॉल इंडेंट द्वारा छोड़े गए इंडेंटेशन के व्यास को मापकर निर्धारित किया जाता है।

प्रश्न: तन्य शक्ति क्या है?

ए: तन्यता ताकत से तात्पर्य उस अधिकतम तनाव से है जिसे कोई सामग्री टूटने या विकृत होने से पहले झेल सकती है। यह एक आवश्यक यांत्रिक गुण है जो अक्सर कठोरता से संबंधित होता है, क्योंकि अधिक जटिल सामग्रियों में उच्च तन्यता ताकत होती है।

प्रश्न: सामग्री की कठोरता की तुलना कैसे की जाती है?

ए: सामग्री की कठोरता की तुलना कठोरता चार्ट या रूपांतरण तालिकाओं का उपयोग करके की जा सकती है जो विभिन्न सामग्रियों की कठोरता तक पहुंचने का एक मानकीकृत तरीका प्रदान करते हैं। ये चार्ट आम तौर पर विभिन्न कठोरता के पैमाने पर विभिन्न सामग्रियों के कठोरता मूल्यों को सूचीबद्ध करते हैं।

प्रश्न: कठोरता के विभिन्न प्रकार क्या हैं?

ए: कठोरता के तीन मुख्य प्रकार हैं: खरोंच कठोरता, इंडेंटेशन कठोरता, और रिबाउंड कठोरता। खरोंच कठोरता किसी सामग्री द्वारा किसी अन्य सामग्री द्वारा खरोंचे जाने के प्रतिरोध को संदर्भित करती है। इंडेंटेशन कठोरता किसी सामग्री के प्लास्टिक विरूपण या इंडेंटेशन के प्रतिरोध को मापती है। रिबाउंड कठोरता किसी सामग्री के लोचदार व्यवहार को मापती है।

प्रश्न: सामग्री की कठोरता क्यों आवश्यक है?

ए: सामग्री की कठोरता महत्वपूर्ण है क्योंकि यह विभिन्न अनुप्रयोगों के लिए सामग्री के प्रदर्शन, स्थायित्व और उपयुक्तता को सीधे प्रभावित करती है। यह सामग्री के पहनने, विरूपण और क्षति के प्रतिरोध को निर्धारित करता है और सामग्री विज्ञान और इंजीनियरिंग जैसे क्षेत्रों में विशिष्ट उद्देश्यों के लिए सामग्री का चयन करने में मदद करता है।