Εξώθηση Masterbatch είναι μια υψίστης σημασίας διαδικασία στη βιομηχανία πλαστικών, που εξασφαλίζει ζωντανά και διαρκή χρώματα στα πλαστικά προϊόντα. Με την ενσωμάτωση βασικών παρτίδων χρωμάτων υψηλής ποιότητας κατά τη διαδικασία εξώθησης, οι κατασκευαστές μπορούν να επιτύχουν ομοιόμορφη κατανομή χρωμάτων, ενισχύοντας έτσι την οπτική ελκυστικότητα των τελικών προϊόντων. Αυτό, σε συνδυασμό με τις ιδιότητες αντοχής και αντοχής στη θερμότητα που προσφέρουν οι masterbatches, παρέχει μια ανώτερη λύση για πλαστικές εφαρμογές σε διάφορες βιομηχανίες. Είτε πρόκειται για υλικά συσκευασίας, για καταναλωτικά αγαθά ή για εξαρτήματα αυτοκινήτου, το Masterbatch Extruder εγγυάται ακρίβεια και ποιότητα σε κάθε παρτίδα.

Κατανόηση της διαδικασίας διέλασης Color Masterbatch

πηγή εικόνας:https://www.njjyextrusion.com/

Διερεύνηση των εξαρτημάτων και των λειτουργιών των μηχανών εξώθησης

Μια μηχανή εξώθησης είναι ένα πολύπλοκο κομμάτι εξοπλισμού που αποτελείται από πολλά βασικά εξαρτήματα που λειτουργούν συνεργικά για να διευκολύνουν τη διαδικασία εξώθησης.

- Χοάνη: Εδώ φορτώνονται οι πρώτες ύλες (σε αυτήν την περίπτωση, οι χρωματικές κύριες παρτίδες). Η χοάνη τροφοδοτεί τα υλικά στο βαρέλι του εξωθητήρα.

- Βαρέλι: Η κάννη είναι όπου συμβαίνει η πραγματική εξώθηση. Συνήθως θερμαίνεται, επιτρέποντας στα υλικά να γίνουν εύκαμπτα και έτοιμα για εξώθηση.

- Βίδα: Τοποθετημένη μέσα στην κάννη, η βίδα περιστρέφεται για να σπρώξει τα υλικά προς τα εμπρός μέσα από την κάννη. Η περιστροφή δημιουργεί επίσης τριβή, συμβάλλοντας στη θέρμανση και την ανάμειξη των υλικών.

- Καλούπι: Η μήτρα δίνει το τελικό σχήμα στα εξωθημένα υλικά. Το λιωμένο πλαστικό σπρώχνεται μέσα από τα ζάρια, και καθώς κρυώνει, διατηρεί το σχήμα του ζαριού.

- Θερμάστρα: Ο θερμαντήρας διασφαλίζει ότι η κάννη παραμένει στη βέλτιστη θερμοκρασία για εξώθηση, διατηρώντας ένα σταθερό επίπεδο θερμότητας σε όλη τη διάρκεια της διαδικασίας.

- Πίνακας Ελέγχου: Αυτός είναι ο εγκέφαλος της μηχανής εξώθησης, που επιτρέπει στους χειριστές να ελέγχουν διάφορες παραμέτρους όπως η θερμοκρασία, η ταχύτητα περιστροφής της βίδας και ο ρυθμός απόδοσης.

Καθένα από αυτά τα εξαρτήματα παίζει ζωτικό ρόλο στη διαδικασία εξώθησης, διασφαλίζοντας ακριβή, υψηλής ποιότητας και συνεπή αποτελέσματα στην παραγωγή των βασικών παρτίδων χρώματος.

Βελτιστοποίηση πρώτων υλών για έγχρωμη παραγωγή Masterbatch

Στην παραγωγή χρωματικών masterbatches, η βελτιστοποίηση των πρώτων υλών είναι πρωταρχικής σημασίας για την επίτευξη της επιθυμητής ποιότητας και αποτελεσματικότητας. Πρώτον, η επιλογή των χρωστικών και των φορέων είναι κρίσιμη. Οι λεκέδες πρέπει να έχουν εξαιρετικά χαρακτηριστικά διασποράς, σταθερότητα στη θερμότητα και αντοχή χρωματισμού. Μια αναντιστοιχία μεταξύ του χρώματος και του πολυμερούς μπορεί να οδηγήσει σε προβλήματα όπως κακή αντοχή χρώματος, μειωμένες φυσικές ιδιότητες και ελαττώματα στο τελικό προϊόν. Δεύτερον, το υλικό φορέα θα πρέπει να είναι συμβατό με το πολυμερές τελικής χρήσης και να έχει κατάλληλες ιδιότητες ροής τήγματος.

Επιπλέον, η χρήση κατάλληλων προσθέτων μπορεί να βελτιώσει την απόδοση και τα χαρακτηριστικά της κύριας παρτίδας. Για παράδειγμα, οι σταθεροποιητές UV μπορούν να προστατεύσουν το χρώμα από το ξεθώριασμα κάτω από το φως του ήλιου και τα αντιοξειδωτικά μπορούν να αποτρέψουν την υποβάθμιση κατά την επεξεργασία.

Επιπλέον, η περιεκτικότητα σε υγρασία των πρώτων υλών θα πρέπει να παρακολουθείται και να ελέγχεται προσεκτικά. Η υπερβολική υγρασία μπορεί να οδηγήσει σε προβλήματα όπως φυσαλίδες και κενά στο τελικό προϊόν, μειώνοντας την ποιότητα και την αισθητική του γοητεία. Επομένως, τα υλικά θα πρέπει να στεγνώνονται επαρκώς πριν τοποθετηθούν στη χοάνη.

Η σωστή αποθήκευση των πρώτων υλών είναι επίσης ζωτικής σημασίας για την πρόληψη της μόλυνσης, της αποδόμησης και των πρόωρων αντιδράσεων. Πρέπει να φυλάσσονται σε δροσερό, ξηρό μέρος μακριά από το άμεσο ηλιακό φως και την υγρασία.

Συμπερασματικά, η βελτιστοποίηση των πρώτων υλών δεν αφορά μόνο την επιλογή συστατικών υψηλής ποιότητας, αλλά και τον σχολαστικό χειρισμό, την αποθήκευση και την επεξεργασία για τη διασφάλιση της καλύτερης δυνατής απόδοσης στην παραγωγή masterbatch χρωμάτων.

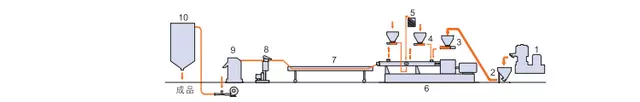

Κατακτήστε τη γραμμή παραγωγής για το Color Masterbatch Compounding

Η γραμμή παραγωγής για τη σύνθεση masterbatch χρωμάτων, αν και πολύπλοκη, μπορεί να κατακτηθεί με μια ισχυρή κατανόηση των διαδικασιών που εμπλέκονται και σχολαστική προσοχή στη λεπτομέρεια. Η διαδικασία ξεκινά με την ακριβή δοσολογία των πρώτων υλών, η οποία είναι καθοριστική για την επίτευξη του επιθυμητού χρώματος και ιδιοτήτων. Αυτό διευκολύνεται συχνά από συστήματα ελεγχόμενα από υπολογιστή, τα οποία επιτρέπουν την ακρίβεια και την επαναληψιμότητα.

Η φάση ανάμιξης ή ανάμειξης, που συχνά γίνεται σε αναμικτήρες υψηλής ταχύτητας, εξασφαλίζει την ομοιογένεια των χρωστικών, του φορέα και των προσθέτων. Το προαναμεμιγμένο υλικό στη συνέχεια περνά μέσα από έναν εξωθητήρα σύνθεσης, όπου υποβάλλεται σε θερμότητα και διάτμηση, οδηγώντας στη διασπορά και την ενθυλάκωση των σωματιδίων χρωστικής στη ρητίνη φορέα.

Η επακόλουθη ψύξη και σφαιροποίηση αποδίδουν το τελικό προϊόν της κύριας παρτίδας. Ωστόσο, η διαδικασία δεν τελειώνει εδώ. Ο αυστηρός ποιοτικός έλεγχος είναι κρίσιμος, ο οποίος περιλαμβάνει δοκιμές για παραμέτρους όπως η ακρίβεια χρώματος, η ποιότητα διασποράς και οι φυσικές ιδιότητες.

Με τον έλεγχο αυτών των βημάτων, οι κατασκευαστές μπορούν να παράγουν υψηλής ποιότητας χρωματικές βασικές παρτίδες που ανταποκρίνονται στις διαφορετικές ανάγκες των πελατών τους. Είναι μια απόδειξη για τις προόδους στην τεχνολογία των πολυμερών και την αδιάκοπη αναζήτηση της τελειότητας στη βιομηχανία πλαστικών.

Πελετοποίηση κλώνων ψύξης νερού: Ένα ουσιαστικό βήμα στην εξώθηση Masterbatch Color

Το Water Cooling Strand Pelletizing (WCSP) είναι μια κομβική φάση στη διαδικασία εξώθησης masterbatch χρώματος. Αυτή η τεχνική ψύχει και κόβει τους εξωθημένους κλώνους σε σφαιρίδια ομοιόμορφου μεγέθους, τα οποία είναι απαραίτητα για τα ακόλουθα στάδια παραγωγής. Το WCSP είναι ιδιαίτερα αποτελεσματικό λόγω της υψηλής απόδοσης ψύξης και του σταθερού σχήματος και μεγέθους pellet. Κατά τη διάρκεια του WCSP, οι κλώνοι εξέρχονται από τον εξωθητήρα και περνούν μέσα από ένα λουτρό νερού για γρήγορη ψύξη, διασφαλίζοντας τη σταθερότητα της κύριας παρτίδας χρώματος. Έπειτα, οδηγούνται στον σφαιροποιητή, όπου κόβονται σε ακριβή μήκη. Ο συνδυασμός ψύξης και σφαιροποίησης διασφαλίζει ότι το τελικό προϊόν διατηρεί την ακεραιότητα του χρώματος, την ομοιομορφία και τις βέλτιστες φυσικές του ιδιότητες. Επομένως, το WCSP δεν είναι απλώς ένα βήμα, αλλά βασικό στοιχείο για τη διασφάλιση της υψηλής ποιότητας των βασικών παρτίδων χρώματος.

Διασφάλιση ποιότητας και συνέπειας στην κατασκευή πέλλετ

Η διασφάλιση ποιότητας είναι μια απαραίτητη πτυχή της κατασκευής pellet. Ξεκινά με τη σχολαστική επιλογή των πρώτων υλών, διασφαλίζοντας την καθαρότητα, την ομοιομορφία και την καταλληλότητά τους για το επιθυμητό τελικό προϊόν. Κατόπιν αυτού, η ακρίβεια στις παραμέτρους της διαδικασίας - συμπεριλαμβανομένης της θερμοκρασίας, της πίεσης και του ρυθμού ψύξης - είναι κρίσιμη, καθώς οποιαδήποτε απόκλιση θα μπορούσε να επηρεάσει τις φυσικές ιδιότητες, τη συνοχή του χρώματος και τη συνολική ποιότητα των σφαιριδίων. Για να προστεθεί ένα επίπεδο ακρίβειας, συνήθως χρησιμοποιούνται αυτοματοποιημένα συστήματα ελέγχου, τα οποία ρυθμίζουν αυτές τις παραμέτρους και διασφαλίζουν τη συνοχή τους σε όλη την παραγωγή.

Πέρα από τη διαδικασία κατασκευής, οι αυστηρές δοκιμές αποτελούν την τελική γραμμή άμυνας για τη διασφάλιση της ποιότητας. Κάθε παρτίδα σφαιριδίων υποβάλλεται σε μια σειρά δοκιμών, συμπεριλαμβανομένης της αντιστοίχισης χρωμάτων, της ανάλυσης διασποράς και της αξιολόγησης φυσικών ιδιοτήτων. Αυτές οι δοκιμές επιβεβαιώνουν ότι οι λήψεις όχι μόνο πληρούν τις αισθητικές απαιτήσεις αλλά αποδίδουν επίσης όπως αναμένεται σε πραγματικές εφαρμογές. Αξίζει να σημειωθεί ότι η επίτευξη συνέπειας από παρτίδες μετά από παρτίδα δεν είναι τύχη, αλλά το αποτέλεσμα μιας καλά σχεδιασμένης και ελεγχόμενης διαδικασίας παραγωγής. Επομένως, στον κόσμο της κατασκευής pellet, η ποιότητα και η συνέπεια είναι πράγματι οι ακρογωνιαίοι λίθοι της επιτυχίας.

Επιλέγοντας το σωστό έγχρωμο Masterbatch Extruder

Κατανόηση του ρόλου των εξωθητών διπλής βίδας στην παραγωγή έγχρωμων Masterbatch

Οι εξωθητές διπλού κοχλία διαδραματίζουν κεντρικό ρόλο στην παραγωγή της κύριας παρτίδας χρώματος, χρησιμεύοντας ως το μάθημα της διαδικασίας σύνθεσης. Αυτά τα μηχανήματα λειτουργούν με την αρχή της θετικής μετατόπισης, χρησιμοποιώντας δύο εμπλεκόμενες βίδες για την αποτελεσματική ανάμιξη, τήξη και άντληση των πρώτων υλών. Ο σχεδιασμός και η διαμόρφωση της βίδας μπορούν να προσαρμοστούν για συγκεκριμένες εργασίες, είτε πρόκειται για την ομοιόμορφη κατανομή των χρωστικών σε όλο το πολυμερές, τη διασφάλιση της μέγιστης διασποράς ή τη βελτίωση της συμβατότητας διαφορετικών υλικών.

Οι εξωθητήρες διπλού κοχλία προσφέρουν πολλά πλεονεκτήματα σε σχέση με τους ομολόγους τους με μία βίδα. Πρώτον, παρέχουν ανώτερες δυνατότητες ανάμειξης, κάτι που είναι ζωτικής σημασίας για την επίτευξη ομοιόμορφης κατανομής χρώματος στην κύρια παρτίδα. Επιπλέον, οι υψηλοί ρυθμοί διάτμησης διευκολύνουν τη διάσπαση και τη διασπορά χρωστικών και προσθέτων, οδηγώντας σε masterbatches με εξαιρετική αντοχή και συνέπεια χρώματος.

Επιπλέον, οι εξωθητήρες διπλού κοχλία προσφέρουν υψηλότερο βαθμό ελέγχου της διαδικασίας, επιτρέποντας στους κατασκευαστές να βελτιστοποιούν παραμέτρους όπως η θερμοκρασία και η πίεση για να ταιριάζουν στις συγκεκριμένες απαιτήσεις κάθε κύριας παρτίδας χρώματος. Αυτό έχει ως αποτέλεσμα μια πιο αποτελεσματική διαδικασία με λιγότερες ασυνέπειες και ένα τελικό προϊόν υψηλότερης ποιότητας.

Συμπερασματικά, η χρήση εξωθητών διπλού κοχλία στην παραγωγή έγχρωμων βασικών παρτίδων δεν είναι απλώς μια επιλογή, αλλά μια αναγκαιότητα που προκύπτει από τη ζήτηση για ποιότητα, συνέπεια και αποτελεσματικότητα στη διαδικασία κατασκευής.

Παράγοντες που πρέπει να ληφθούν υπόψη κατά την επιλογή του ιδανικού συστήματος πελλετοποίησης

Όταν επιλέγετε το ιδανικό σύστημα σφαιροποίησης για τη γραμμή παραγωγής σας, παίζουν ρόλο διάφοροι παράγοντες:

- Τύπος Υλικού: Η φύση του υλικού που πρόκειται να σφαιροποιηθεί επηρεάζει σημαντικά την επιλογή ενός συστήματος σφαιροποίησης. Διάφορα υλικά έχουν διαφορετικές ιδιότητες, που απαιτούν περαιτέρω επεξεργασία κατά τη διαδικασία σφαιροποίησης.

- Όγκος Παραγωγής: Η κλίμακα των εργασιών σας έχει επίσης σημασία. Για παραγωγή μεγάλης κλίμακας, ένα σύστημα σφαιροποίησης υψηλής χωρητικότητας είναι απαραίτητο, ενώ οι διαδικασίες μικρότερης κλίμακας ενδέχεται να απαιτούν μια πιο συμπαγή και αποτελεσματική εγκατάσταση.

- Απαίτηση ποιότητας: Η απαιτούμενη ποιότητα των τελικών σφαιριδίων θα επηρεάσει επίσης την επιλογή του συστήματος σφαιροποίησης. Συγκεκριμένα συστήματα μπορεί να προσφέρουν ανώτερο έλεγχο ως προς το μέγεθος, το σχήμα και τη συνοχή του σφαιριδίου, κάτι που μπορεί να είναι κρίσιμο για συγκεκριμένες εφαρμογές.

- Κόστος: Το συνολικό κόστος, το οποίο περιλαμβάνει την αρχική επένδυση, το λειτουργικό κόστος και το κόστος συντήρησης, θα πρέπει να λαμβάνεται υπόψη. Ενώ ένα πιο ακριβό σύστημα μπορεί να παρέχει ανώτερη απόδοση, πρέπει να δικαιολογείται από την προβλεπόμενη απόδοση της επένδυσης.

- Ενεργειακής απόδοσης: Στον σημερινό κόσμο που έχει συνείδηση της βιωσιμότητας, η ενεργειακή απόδοση ενός συστήματος σφαιροποίησης είναι κρίσιμης σημασίας. Τα συστήματα που καταναλώνουν λιγότερη ενέργεια όχι μόνο θα μειώσουν το λειτουργικό κόστος αλλά και θα ελαχιστοποιήσουν τις περιβαλλοντικές επιπτώσεις.

- Ευκολία λειτουργίας και συντήρησης: Ένα σύστημα που είναι εύκολο στη λειτουργία και τη συντήρηση μπορεί να μειώσει σημαντικά το χρόνο διακοπής λειτουργίας και το κόστος εργασίας, αυξάνοντας έτσι τη συνολική αποτελεσματικότητα της παραγωγικής διαδικασίας.

Θυμηθείτε, το σωστό σύστημα σφαιροποίησης μπορεί να βελτιώσει την αποτελεσματικότητα της γραμμής παραγωγής σας, να βελτιώσει την ποιότητα του τελικού προϊόντος σας και, τελικά, να ενισχύσει την απόδοση σας.

Βελτιστοποίηση της απόδοσης παραγωγής με τα πιο πρόσφατα μηχανήματα διέλασης

Οι τελευταίες εξελίξεις στα μηχανήματα διέλασης έχουν συμβάλει σημαντικά στη βελτιστοποίηση της αποδοτικότητας της παραγωγής. Η τεχνολογία αιχμής έχει διευκολύνει την ανάπτυξη καινοτόμων μηχανημάτων διέλασης που μπορούν να αντέξουν την παραγωγή μεγάλου όγκου διατηρώντας παράλληλα εξαιρετική ποιότητα και συνέπεια στη διαδικασία σφαιροποίησης. Συγκεκριμένα, η εμφάνιση συστημάτων ελεγχόμενων από υπολογιστή επέτρεψε την ακριβή ρύθμιση κρίσιμων παραμέτρων, όπως η θερμοκρασία και η πίεση, διασφαλίζοντας έτσι τη βέλτιστη απόδοση και μειώνοντας τη σπατάλη. Επιπλέον, τα σύγχρονα μηχανήματα διέλασης έχουν σχεδιαστεί με γνώμονα την ενεργειακή απόδοση, ελαχιστοποιώντας το λειτουργικό κόστος και το περιβαλλοντικό τους αποτύπωμα. Επιπλέον, η ευκολία λειτουργίας και συντήρησης είναι χαρακτηριστικό γνώρισμα αυτών των μηχανών, χάρη στις φιλικές προς το χρήστη διεπαφές και τον στιβαρό σχεδιασμό, που μειώνουν συλλογικά το χρόνο διακοπής λειτουργίας και το κόστος εργασίας. Η επένδυση στα πιο πρόσφατα μηχανήματα διέλασης είναι μια στρατηγική κίνηση που μπορεί να βελτιώσει σημαντικά την αποτελεσματικότητα και την κερδοφορία της παραγωγικής σας διαδικασίας.

Βελτίωση της απόδοσης Color Masterbatch

Η σημασία των πρόσθετων και των διασκορπιστικών στη σύνθεση Color Masterbatch

Τα πρόσθετα και τα διασκορπιστικά παίζουν καθοριστικό ρόλο στη σύνθεση της κύριας παρτίδας χρώματος, επηρεάζοντας σημαντικά τα χαρακτηριστικά απόδοσης του τελικού προϊόντος. Πρόσθετα, όπως σταθεροποιητές UV, αντιοξειδωτικοί παράγοντες και επιβραδυντικά φλόγας, παρέχουν στη βασική παρτίδα χρώματος βελτιωμένη λειτουργικότητα και ανθεκτικότητα. Αυξάνουν την αντοχή σε περιβαλλοντικούς παράγοντες, παρατείνοντας έτσι τη ζωντάνια του χρώματος και τη συνολική διάρκεια ζωής του προϊόντος.

Τα διασκορπιστικά, από την άλλη πλευρά, εξασφαλίζουν ομοιόμορφη διασπορά των χρωστικών εντός της πλαστικής μήτρας, η οποία είναι ζωτικής σημασίας για την επίτευξη σταθερού χρώματος και ποιότητας. Δρουν μειώνοντας τη διεπιφανειακή τάση μεταξύ των σωματιδίων της χρωστικής και του πλαστικού, διευκολύνοντας την πιο ομοιόμορφη κατανομή. Αυτό όχι μόνο ενισχύει την αισθητική του τελικού προϊόντος αλλά και τις φυσικές του ιδιότητες, καθώς η ανομοιόμορφη κατανομή της χρωστικής μπορεί να οδηγήσει σε αδύναμα σημεία στο τελικό προϊόν.

Ουσιαστικά, η συνετή επιλογή και χρήση πρόσθετων και διασκορπιστικών είναι ένα κρίσιμο βήμα στη σύνθεση της κύριας παρτίδας χρώματος, που επηρεάζει άμεσα την ποιότητα, την απόδοση και την αποδοχή του προϊόντος στην αγορά. Ως εκ τούτου, οι κατασκευαστές του πρέπει να έχουν πλήρη κατανόηση αυτών των στοιχείων και των αλληλεπιδράσεων τους με διαφορετικούς τύπους πλαστικών και χρωστικών.

Εξερευνώντας υψηλής ποιότητας χρωστικές ουσίες και πληρωτικά για ανώτερη παραγωγή χρωμάτων Masterbatch

Οι υψηλής ποιότητας χρωστικές και πληρωτικές ουσίες αποτελούν αναπόσπαστο κομμάτι για την ανώτερη παραγωγή masterbatch χρωμάτων. Όταν πρόκειται για λεκέδες, η επιλογή βασίζεται συχνά σε ιδιότητες όπως αντοχή χρώματος, αντοχή στη θερμότητα, αντοχή στο φως και αντοχή στις καιρικές συνθήκες. Οι οργανικές χρωστικές, ενώ προσφέρουν φωτεινά και ζωντανά χρώματα, ενδέχεται να στερούνται θερμικής σταθερότητας και αντοχής στις καιρικές συνθήκες σε σύγκριση με τις αντίστοιχες ανόργανες ουσίες. Οι ανόργανες χρωστικές, ενώ είναι περιορισμένες στη χρωματική τους γκάμα, συνήθως παρουσιάζουν εξαιρετική αντοχή στη θερμότητα και στις καιρικές συνθήκες. Το κλειδί είναι να επιτύχετε μια ισορροπία μεταξύ της ζωντάνιας του χρώματος και της αντοχής.

Τα fillers, από την άλλη πλευρά, εξυπηρετούν πολλαπλές λειτουργίες στην παραγωγή masterbatch χρώματος. Όχι μόνο συμβάλλουν στην οικονομική αποδοτικότητα, αλλά μπορούν επίσης να ενισχύσουν συγκεκριμένες φυσικές ιδιότητες του τελικού προϊόντος. Για παράδειγμα, τα ορυκτά πληρωτικά όπως το ανθρακικό ασβέστιο ή ο τάλκης μπορούν να αυξήσουν τη σταθερότητα των διαστάσεων και τη θερμική αντίσταση του τελικού προϊόντος. Ωστόσο, είναι σημαντικό να σημειωθεί ότι η υπερβολική χρήση πληρωτικών μπορεί να οδηγήσει σε υποβάθμιση της συνολικής ποιότητας του προϊόντος, προκαλώντας προβλήματα όπως μειωμένη αντοχή σε εφελκυσμό και αντοχή σε κρούση. Επομένως, μια καλά μελετημένη και ισορροπημένη σύνθεση είναι απαραίτητη για τη βελτιστοποίηση τόσο του κόστους όσο και της απόδοσης.

Υπό το πρίσμα των παραπάνω, είναι σαφές ότι η επιλογή χρωστικών και πληρωτικών επηρεάζει άμεσα την ποιότητα και τα χαρακτηριστικά απόδοσης των masterbatches χρωμάτων. Ως εκ τούτου, οι κατασκευαστές πρέπει να επενδύσουν χρόνο και πόρους για τον εντοπισμό και την προμήθεια πρώτων υλών υψηλής ποιότητας, καθώς αυτό είναι ένα θεμελιώδες βήμα για την παραγωγή κορυφαίων χρωμάτων masterbatches που ανταποκρίνονται στη ζήτηση της αγοράς και ξεχωρίζουν από τον ανταγωνισμό.

Προσαρμογή λειτουργικών Masterbatches για συγκεκριμένες πλαστικές εφαρμογές

Η προσαρμογή λειτουργικών βασικών παρτίδων για συγκεκριμένες εφαρμογές απαιτεί βαθιά κατανόηση των απαιτήσεων τελικής χρήσης του πλαστικού προϊόντος. Οι μοναδικές ιδιότητες του πλαστικού, όπως η αντοχή στη θερμότητα, η αντοχή στο φως, η χημική αντοχή και η συμπεριφορά επεξεργασίας, υπαγορεύουν τον τύπο και την ποσότητα των προσθέτων που πρέπει να περιλαμβάνονται στην κύρια παρτίδα. Για παράδειγμα, μια εφαρμογή που απαιτεί υψηλή αντοχή στη θερμότητα μπορεί να ωφεληθεί από μια κύρια παρτίδα που έχει διαμορφωθεί με σταθεροποιητές θερμότητας και επιβραδυντικά φλόγας. Εν τω μεταξύ, ένα προϊόν που χρειάζεται ανώτερη αντοχή χρώματος θα απαιτούσε μια κύρια παρτίδα που περιέχει υψηλής ποιότητας χρωστικές ουσίες και σταθεροποιητές UV.

Πρέπει επίσης να ληφθεί υπόψη η μέθοδος επεξεργασίας του πλαστικού, καθώς αυτό μπορεί να επηρεάσει τη διασπορά των προσθέτων εντός της πολυμερούς μήτρας. Διαφορετικές τεχνικές επεξεργασίας, είτε πρόκειται για εξώθηση, χύτευση με έγχυση ή χύτευση με εμφύσηση, θα έχουν ποικίλα αποτελέσματα στη διασπορά και την απόδοση της κύριας παρτίδας. Ως εκ τούτου, οι κατασκευαστές πρέπει να συνεργαστούν στενά με τους πελάτες τους για να κατανοήσουν τις ακριβείς συνθήκες εφαρμογής και επεξεργασίας για να προσαρμόσουν ανάλογα τη σύνθεση της κύριας παρτίδας.

Η προσαρμογή λειτουργικών βασικών παρτίδων δεν είναι μια προσέγγιση που ταιριάζει σε όλους. Απαιτεί τεχνική τεχνογνωσία, εκτεταμένη γνώση πλαστικών και πρόσθετων και στενή συνεργασία με πελάτες. Επενδύοντας σε αυτή τη διαδικασία προσαρμογής, οι κατασκευαστές μπορούν να διασφαλίσουν ότι οι βασικές παρτίδες χρωμάτων και προσθέτων όχι μόνο ανταποκρίνονται, αλλά υπερβαίνουν τις προσδοκίες των πελατών τους, παρέχοντάς τους ανταγωνιστικό πλεονέκτημα στην ολοένα και πιο απαιτητική και ποικιλόμορφη αγορά πλαστικών.

Βελτιστοποίηση της εξώθησης Masterbatch Color

Διατήρηση Ακρίβειας και Συνοχής στην Έγχρωμη Παραγωγή Masterbatch

Στη διαδικασία παραγωγής χρωματικής κύριας παρτίδας, η επίτευξη ακρίβειας και συνέπειας είναι πρωταρχικής σημασίας. Η ποιότητα του τελικού προϊόντος εξαρτάται κυρίως από την ακρίβεια της χρωματικής σύνθεσης και την ομοιόμορφη κατανομή των χρωστικών εντός της πολυμερούς μήτρας. Μια μικρή απόκλιση στη συγκέντρωση της χρωστικής ή μια κακή διασπορά μπορεί να αλλάξει σημαντικά τις αισθητικές και λειτουργικές ιδιότητες του τελικού πλαστικού προϊόντος.

Για να διασφαλιστεί η ακρίβεια, χρησιμοποιούνται προηγμένες τεχνολογίες αντιστοίχισης χρωμάτων, όπως ένα φασματοφωτόμετρο. Αυτά τα όργανα μετρούν τις χρωματικές ιδιότητες ενός δείγματος υπό διαφορετικές συνθήκες φωτός, επιτρέποντας στους κατασκευαστές να ταιριάζουν με ακρίβεια το επιθυμητό χρώμα. Στη συνέχεια, το σκεύασμα δοκιμάζεται και προσαρμόζεται ανάλογα με τις ανάγκες μέχρι να τηρηθούν οι ακριβείς προδιαγραφές χρώματος.

Η συνέπεια στην παραγωγή της κύριας παρτίδας χρώματος διατηρείται μέσω αυστηρών διαδικασιών ποιοτικού ελέγχου. Κάθε παρτίδα ελέγχεται διεξοδικά και ελέγχεται για να διασφαλιστεί ότι πληροί τις απαιτήσεις χρώματος, φυσικής και επεξεργασίας. Η τακτική συντήρηση και βαθμονόμηση του εξοπλισμού είναι επίσης κρίσιμες για τη διασφάλιση της συνεπούς παραγωγής. Δίνοντας προτεραιότητα στην ακρίβεια και τη συνέπεια, οι κατασκευαστές μπορούν να προσφέρουν υψηλής ποιότητας χρωματικές βασικές παρτίδες που ανταποκρίνονται ακριβώς στις ανάγκες των πελατών τους.

Ενίσχυση της διασποράς χρωστικών και πρόσθετων για ομοιόμορφη κατανομή χρώματος

Η ενίσχυση της διασποράς των χρωστικών και των πρόσθετων στην παραγωγή βασικής παρτίδας χρώματος είναι ένα κρίσιμο βήμα προς την επίτευξη ομοιόμορφης κατανομής χρώματος. Η χρήση αναμικτών υψηλής διάτμησης και μεθόδων εντατικής ανάμειξης τήγματος μπορεί να βοηθήσει στη βελτίωση των σωματιδίων της χρωστικής, προάγοντας μια ομοιόμορφη κατανομή εντός της πολυμερούς μήτρας. Επιπλέον, η ενσωμάτωση παραγόντων διασποράς ή συμβατοποιητών μπορεί να βελτιώσει τη συγγένεια μεταξύ της χρωστικής και του πολυμερούς, διευκολύνοντας καλύτερη διασπορά. Είναι σημαντικό να βελτιστοποιηθούν οι συνθήκες επεξεργασίας, όπως η θερμοκρασία και ο χρόνος ανάμειξης, για να αποφευχθεί η συσσωμάτωση χρωστικών και να διασφαλιστεί ένα ομοιογενές μείγμα. Εφαρμόζοντας αυτές τις στρατηγικές, οι κατασκευαστές μπορούν να βελτιώσουν την ποιότητα διασποράς, οδηγώντας σε ομοιόμορφη κατανομή χρώματος στο τελικό πλαστικό προϊόν, ικανοποιώντας τις ακριβείς χρωματικές προδιαγραφές και τις αισθητικές απαιτήσεις των πελατών.

Μεγιστοποίηση της λειτουργικής απόδοσης των μηχανών εξώθησης Color Masterbatch

Η μεγιστοποίηση της λειτουργικής αποτελεσματικότητας των μηχανών εξώθησης masterbatch χρώματος είναι κρίσιμη για την επίτευξη αποτελεσμάτων υψηλής ποιότητας και τη διατήρηση της παραγωγικότητας. Η βελτιστοποίηση του μηχανήματος ξεκινά με ακριβή βαθμονόμηση. Τα τακτικά πρωτόκολλα συντήρησης, όπως ο καθαρισμός και η αντικατάσταση φθαρμένων εξαρτημάτων, θα πρέπει να εφαρμόζονται για να αποφευχθεί η διακοπή λειτουργίας του μηχανήματος και να διασφαλιστεί η μακροζωία του εξοπλισμού. Επιπλέον, η χρήση έξυπνων συστημάτων για τον έλεγχο της διαδικασίας μπορεί να βελτιώσει σημαντικά τη λειτουργική απόδοση. Αυτά τα συστήματα παρέχουν πληροφορίες σε πραγματικό χρόνο για την απόδοση του μηχανήματος, διευκολύνοντας τις έγκαιρες ρυθμίσεις και διασφαλίζοντας ότι η παραγωγή παραμένει εντός των καθορισμένων παραμέτρων. Είναι σημαντικό να εκπαιδεύονται οι χειριστές ώστε να διορθώνουν τυχόν αποκλίσεις άμεσα και επαρκώς αποτελεσματικά. Με τη μόχλευση αυτών των στρατηγικών, οι κατασκευαστές μπορούν να βελτιώσουν την αποτελεσματικότητα των μηχανών εξώθησης masterbatch χρώματος, βελτιώνοντας έτσι την απόδοση παραγωγής και μειώνοντας τα απόβλητα.

Επικοινωνήστε με την Nanjing Jieya για Expert Color Masterbatch Extruder Solutions

Λάβετε επαγγελματική καθοδήγηση για τη διαδικασία παραγωγής Color Masterbatch

Στη Nanjing Jieya, παρέχουμε εξειδικευμένες λύσεις εξωθητήρα masterbatch χρώματος προσαρμοσμένες στις μοναδικές απαιτήσεις παραγωγής σας. Με τις τεχνικές μας γνώσεις, την εμπειρία του κλάδου και την αφοσίωσή μας στην καινοτομία, βοηθούμε τους κατασκευαστές να εφαρμόζουν βέλτιστες πρακτικές για την παραγωγή χρωματικής κύριας παρτίδας. Η ομάδα μας είναι άρτια έμπειρη στην αντιμετώπιση προκλήσεων που σχετίζονται με τη χρώση, τη διασπορά και την αποτελεσματικότητα του μηχανήματος, διασφαλίζοντας ότι επιτυγχάνετε τα υψηλότερα ποιοτικά αποτελέσματα. Προσφέρουμε ολοκληρωμένη καθοδήγηση και υποστήριξη, από την αρχική διαβούλευση και την επιλογή μηχανήματος έως την εγκατάσταση, τη λειτουργία και τη συντήρηση. Επικοινωνήστε μαζί μας σήμερα για να φέρετε την επανάσταση στη διαδικασία παραγωγής της κύριας παρτίδας χρωμάτων σας και να κερδίσετε ανταγωνιστικό πλεονέκτημα στην αγορά.

Εξερεύνηση προσαρμοσμένων λύσεων για εξώθηση και σφαιροποίηση Masterbatch Color

Στη Nanjing Jieya, ειδικευόμαστε στην παροχή εξατομικευμένων λύσεων για εξώθηση και σφαιροποίηση masterbatch χρώματος. Αναγνωρίζοντας ότι κάθε κατασκευαστής έχει μοναδικές λειτουργικές προκλήσεις και απαιτήσεις παραγωγής, εστιάζουμε στην παροχή εξατομικευμένων λύσεων που ευθυγραμμίζονται με τις συγκεκριμένες απαιτήσεις σας. Προσφέρουμε μια επιλογή από μηχανές εξώθησης υψηλής απόδοσης, καθεμία σχεδιασμένη για να υπερέχει σε διαφορετικά σενάρια παραγωγής και να αντιμετωπίζει ποικίλες πολυπλοκότητες μελάγχρωσης. Σε συνδυασμό με τα προηγμένα μας συστήματα σφαιροποίησης, εξασφαλίζουμε απρόσκοπτη ροή παραγωγής και υψηλής ποιότητας παραγωγή. Μπορείτε να βασιστείτε σε εμάς για συνεχή καινοτομία, τεχνική ικανότητα και ακλόνητη δέσμευση για την επιτυχία σας στην κατασκευή. Βελτιώστε την αποδοτικότητα της παραγωγής και την ποιότητα των προϊόντων σας συνεργαζόμενοι με την Nanjing Jieya, την αξιόπιστη ονομασία στις λύσεις εξώθησης και σφαιροποίησης χρωμάτων masterbatch.

βιβλιογραφικές αναφορές

- Δίδυμη βίδα Keya: Ο ιστότοπος αυτού του κατασκευαστή παρέχει λεπτομερείς πληροφορίες για το μηχάνημα εξώθησης masterbatch χρώματος, δίνοντας έμφαση στην ικανότητά του να χειρίζεται υψηλούς όγκους υλικού και να διατηρεί μια σταθερή αναλογία ανάμειξης.

- USEON: Η USEON σχεδιάζει εξωθητήρες για Color Masterbatch, παρέχοντας λεπτομερείς προδιαγραφές και εφαρμογές σύμφωνα με διαφορετικές ανάγκες παραγωγής, τύπους και τελικές εφαρμογές.

- Εξώθηση Cowin: Αυτή η πηγή συζητά την ευρεία εφαρμογή του Color Masterbatch σε διάφορες ρητίνες για την παραγωγή πολύχρωμων ινών, ρούχων, καθημερινών πλαστικών και άλλων.

- Άμεση Βιομηχανία: Αυτός ο κατάλογος βιομηχανίας παρέχει πληροφορίες για διάφορους κατασκευαστές που προσφέρουν μηχανές εξώθησης masterbatch, συμπεριλαμβανομένων εκείνων που έχουν σχεδιαστεί ειδικά για χρωματισμό πολυμερών.

- CHUANGBO Εξώθηση: Ο ιστότοπος υπογραμμίζει τον τρόπο με τον οποίο ο εξωθητήρας τους είναι ειδικά σχεδιασμένος για έγχρωμη κύρια παρτίδα και κάποια λειτουργική κύρια παρτίδα, περιγράφοντας λεπτομερώς τη διαδικασία της σύνθεσης και των γραμμών σφαιροποίησης κλώνων για χρώμα.

- Εξώθηση Haisi: Η Haisi Extrusion παρέχει υψηλής ποιότητας εξωθητήρες συν-περιστρεφόμενου διπλού κοχλία και εξωθητήρες σύνθεσης δύο σταδίων για εξώθηση πλήρωσης/χρώμα masterbatch.

- Leistritz: Αυτό το φυλλάδιο PDF παρέχει μια εις βάθος ματιά στα πλεονεκτήματα της χρήσης εξωθητών διπλού κοχλία από κοινού περιστροφής στην παραγωγή masterbatch, δίνοντας έμφαση στην ποιότητα της διασποράς.

- Μέσο άρθρο: Αυτή η ανάρτηση ιστολογίου συζητά το σύστημα ανάμειξης και εξώθησης masterbatch της Nanjing KY Chemical Machinery Co., Ltd., τονίζοντας την καταλληλότητά του για λειτουργίες masterbatch.

- Εξώθηση Cowell: Ο ιστότοπος παρέχει πληροφορίες σχετικά με τις εφαρμογές πλήρωσης masterbatch στην επεξεργασία πλαστικών μεμβρανών, υφαντών σακουλών, τσάντες για ψώνια, σακούλες σκουπιδιών, ιμάντες συσκευασίας, κοίλα προϊόντα, σωλήνες, φύλλα, έγχυση κ.λπ.

- ScienceDirect: Αυτή η ακαδημαϊκή πηγή παρέχει μια επισκόπηση του masterbatch, συζητώντας τη σύνθεση, τους τύπους και τις χρήσεις του σε διάφορους κλάδους. Επίσης, εμβαθύνει στη διαδικασία παραγωγής, συμπεριλαμβανομένου του ρόλου της εξώθησης.

Συχνές Ερωτήσεις (FAQ)

Ε: Τι είναι ο εξωθητήρας δύο βιδών;

Α: Ένας εξωθητήρας διπλού κοχλία είναι ένας τύπος μηχανής εξώθησης που χρησιμοποιείται στην παραγωγή της κύριας παρτίδας χρώματος. Αποτελείται από δύο εμπλεκόμενες βίδες μέσα σε ένα βαρέλι για τη διευκόλυνση της σύνθεσης και της κοκκοποίησης των υλικών masterbatch.

Ε: Ποια είναι τα κύρια συστατικά ενός εξωθητήρα έγχρωμης κύριας παρτίδας;

Α: Τα κύρια εξαρτήματα ενός εξωθητήρα έγχρωμης κύριας παρτίδας περιλαμβάνουν τον τροφοδότη, τον εξωθητήρα δύο βιδών και μια γραμμή παραγωγής για πέλλετ έγχρωμης κύριας παρτίδας. Επιπλέον, ο προμηθευτής του εξωθητήρα μπορεί να παρέχει σχετικά εξαρτήματα, όπως βίδες και κάννες κατάλληλες για τη συγκεκριμένη εφαρμογή.

Ε: Πώς λειτουργεί ένας εξωθητής έγχρωμης κύριας παρτίδας;

Α: Η αρχή λειτουργίας ενός εξωθητήρα έγχρωμης κύριας παρτίδας περιλαμβάνει την τήξη των μοναδικών χρωματικών χρωστικών ή βαφών εντός του εξωθητήρα διπλού κοχλία. Η τεχνολογία εξώθησης και τα βασικά στοιχεία μέσα στο μηχάνημα επιτρέπουν τη δημιουργία ομοιογενών σφαιριδίων masterbatch χρώματος σύμφωνα με τις επιθυμητές προδιαγραφές εξόδου.

Ε: Ποια είναι τα πλεονεκτήματα της χρήσης ενός εξωθητήρα masterbatch χρώματος υψηλής ποιότητας;

Α: Η χρήση ενός εξωθητήρα masterbatch χρώματος υψηλής ποιότητας εξασφαλίζει αποτελεσματική και ακριβή σύνθεση χρωμάτων, κοκκοποίηση και σφαιροποίηση για χρήση σε πλαστικές εφαρμογές. Προσφέρει επίσης αξιοπιστία στην επίτευξη σταθερής κατανομής χρωμάτων και ποιότητας στο τελικό προϊόν.

Ε: Πού μπορώ να βρω έναν αξιόπιστο προμηθευτή για μηχανήματα εξώθησης masterbatch χρώματος;

Α: Μπορείτε να βρείτε έναν αξιόπιστο προμηθευτή για μηχανήματα διέλασης βασικής παρτίδας χρώματος επικοινωνώντας με τη Machinery Co. που βρίσκεται στην επαρχία Jiangsu ή εξερευνώντας σχετικές θέσεις και πόρους της βιομηχανίας για την τεχνολογία διέλασης.

Ε: Ποιος είναι ο ρόλος μιας κωνικής διπλής βίδας στη διαδικασία εξώθησης της κύριας παρτίδας χρώματος;

Α: Η κωνική διπλή βίδα στη διαδικασία εξώθησης της κύριας παρτίδας χρώματος διευκολύνει τη βελτιωμένη ανάμειξη, τήξη και μεταφορά των υλικών, συμβάλλοντας έτσι στη βελτιωμένη ομοιογένεια και διασπορά χρώματος εντός της κύριας παρτίδας.

Ε: Γιατί η κύρια παρτίδα πλήρωσης χρησιμοποιείται συνήθως σε πλαστικές εφαρμογές;

Α: Η κύρια παρτίδα πλήρωσης χρησιμοποιείται συνήθως σε πλαστικές εφαρμογές για τη βελτίωση των μηχανικών ιδιοτήτων, των χαρακτηριστικών επεξεργασίας και της οικονομικής απόδοσης των τελικών πλαστικών προϊόντων. Επιτρέπει την αποτελεσματική χρήση των πρώτων υλών και βελτιώνει την ποιότητα των προϊόντων.

Ε: Ποιοι παράγοντες πρέπει να ληφθούν υπόψη στην παραγωγή της κύριας παρτίδας χρώματος;

Α: Κατά την παραγωγή βασικών παρτίδων χρώματος, παράγοντες όπως το σημείο τήξης, η επιλογή χρωστικής ή βαφής, ο έλεγχος θερμοκρασίας εξώθησης και ο σχεδιασμός βίδας και κάννης πρέπει να λαμβάνονται προσεκτικά υπόψη για να διασφαλιστούν οι επιθυμητές ιδιότητες χρώματος και η σταθερότητα της επεξεργασίας.

Ε: Ποιες είναι οι κρίσιμες σκέψεις για την επιλογή ενός κατάλληλου εξωθητήρα σύνθεσης masterbatch χρώματος;

Α: Τα κρίσιμα ζητήματα για την επιλογή ενός κατάλληλου εξωθητήρα σύνθεσης masterbatch χρώματος περιλαμβάνουν τις συγκεκριμένες απαιτήσεις χρώματος, την ικανότητα παραγωγής, τα χαρακτηριστικά πρώτης ύλης και την ικανότητα της μηχανής να επιτυγχάνει σταθερή ποιότητα masterbatch χρώματος.

Ε: Πώς μπορώ να μάθω περισσότερα για την τεχνολογία εξώθησης βασικής παρτίδας χρώματος και σχετικά θέματα;

Α: Μπορείτε να μάθετε περισσότερα σχετικά με την τεχνολογία εξώθησης βασικής παρτίδας χρώματος και σχετικά θέματα εξερευνώντας ειδικούς πόρους του κλάδου, συμπεριλαμβανομένης της εισαγωγής του εξωθητή και των τεχνικών δημοσιεύσεων, και επικοινωνώντας με ειδικούς στην παραγωγή και τις εφαρμογές έγχρωμης κύριας παρτίδας.