Στην επιστήμη και τη μηχανική των υλικών, η σκληρότητα είναι μια θεμελιώδης ιδιότητα που περιγράφει την ικανότητα ενός υλικού να αντιστέκεται σε παραμόρφωση ή διείσδυση από άλλο αντικείμενο. Η σκληρότητα είναι μια κρίσιμη παράμετρος για το σχεδιασμό και την επιλογή υλικών για διάφορες τεχνολογικές εφαρμογές, που κυμαίνονται από την κατασκευή και την κατασκευή έως την αεροδιαστημική και τη βιοϊατρική μηχανική. Για την ακριβή μέτρηση και σύγκριση της σκληρότητας, έχουν αναπτυχθεί διάφορες μέθοδοι δοκιμών, η καθεμία με τα μοναδικά της πλεονεκτήματα και περιορισμούς.

Ορισμός της σκληρότητας

Η σκληρότητα είναι μια μηχανική ιδιότητα που περιγράφει την αντίσταση ενός υλικού σε πλαστική παραμόρφωση ή διείσδυση από άλλο αντικείμενο. Μια εφαρμοζόμενη δύναμη, όπως το πάτημα μιας αιχμηρής άκρης ή η πρόσκρουση ενός βαρέος αντικειμένου, συνήθως προκαλούν αυτήν την παραμόρφωση ή διείσδυση. Η σκληρότητα ενός υλικού μπορεί να μετρηθεί χρησιμοποιώντας διάφορες μεθόδους δοκιμών, συμπεριλαμβανομένων των δοκιμών εσοχής, γρατσουνίσματος και επαναφοράς. Μία από τις πιο ευρέως χρησιμοποιούμενες κλίμακες σκληρότητας είναι η κλίμακα Mohs, η οποία βασίζεται στην ικανότητα των ορυκτών να χαράσσονται μεταξύ τους.

Σκληρότητα υλικού

Σκληρότητα υλικού είναι μια κρίσιμη ιδιότητα για πολλές εφαρμογές μηχανικής, όπου η ικανότητα ενός υλικού να αντιστέκεται στη φθορά, την τριβή και την παραμόρφωση είναι απαραίτητη για την απόδοση και τη μακροζωία του. Διαφορετικά υλικά έχουν διαφορετικά επίπεδα σκληρότητας, συχνά ανάλογα με τη χημική τους σύνθεση, τη μικροδομή και το ιστορικό επεξεργασίας τους. Για παράδειγμα, τα μέταλλα και τα κεραμικά έχουν συνήθως υψηλότερη σκληρότητα από τα πολυμερή και τα μαλακά υλικά λόγω της κρυσταλλικής τους δομής και του διατομικού στερεού δεσμού τους. Σε ορισμένες περιπτώσεις, η προσθήκη στοιχείων κράματος ή η χρήση θερμικής επεξεργασίας μπορεί να βελτιώσει περαιτέρω τη σκληρότητα και άλλες μηχανικές ιδιότητες ενός υλικού. Συνολικά, η σκληρότητα των υλικών αποτελεί ουσιαστικό στοιχείο για τους μηχανικούς και τους επιστήμονες κατά την επιλογή και το σχεδιασμό υλικών για συγκεκριμένες εφαρμογές.

Σημασία σκληρότητας υλικού

Αυτοκινητοβιομηχανία

Η αυτοκινητοβιομηχανία είναι ένας τομέας που απαιτεί υψηλά επίπεδα σκληρότητας υλικού, κυρίως για εξαρτήματα κινητήρα, εξαρτήματα μετάδοσης κίνησης και συστήματα ανάρτησης. Τα υλικά που χρησιμοποιούνται για αυτές τις εφαρμογές πρέπει να ανθίστανται στη φθορά, τη διάβρωση και την κόπωση που προκαλούνται από υψηλούς κραδασμούς, θερμότητα και πίεση. Για παράδειγμα, όταν εκτίθενται σε υψηλές θερμοκρασίες και πιέσεις, οι βαλβίδες του κινητήρα απαιτούν στιβαρά και ανθεκτικά υλικά όπως ανοξείδωτο χάλυβα, τιτάνιοκαι κεραμικά σύνθετα. Επιπλέον, οι σκληρές επιστρώσεις όπως ο άνθρακας τύπου διαμαντιού (DLC) έχουν γίνει δημοφιλείς στην αυτοκινητοβιομηχανία για την ενίσχυση της σκληρότητας και της αντοχής στη φθορά των εξαρτημάτων του κινητήρα, όπως έμβολα, γρανάζια και ρουλεμάν.

Αεροδιαστημική Βιομηχανία

Η αεροδιαστημική βιομηχανία παρουσιάζει μερικά από τα πιο απαιτητικά περιβάλλοντα για υλικά λόγω των σκληρών συνθηκών ακραίων θερμοκρασιών, πιέσεων και δυνάμεων. Κατά συνέπεια, τα υλικά που χρησιμοποιούνται σε αεροδιαστημικές εφαρμογές απαιτούν υψηλά επίπεδα σκληρότητας υλικού για να αντέχουν στις ακαμψίες της εξερεύνησης του διαστήματος, της πρόωσης αεροσκαφών και της εκτόξευσης πυραύλων. Υλικά όπως κράματα τιτανίου, κράματα με βάση το νικέλιο και κεραμικά χρησιμοποιούνται συνήθως σε εφαρμογές αεροδιαστημικής για την ανώτερη αντοχή, σκληρότητα και σκληρότητά τους. Οι επιφανειακές επεξεργασίες όπως η ανοδίωση και οι επικαλύψεις με ψεκασμό πλάσματος μπορούν να ενισχύσουν περαιτέρω τη σκληρότητα και την αντοχή τους.

Μεταλλευτική Βιομηχανία

Η βιομηχανία εξόρυξης απαιτεί υλικά που αντέχουν στην τριβή, τη φθορά και την κρούση από τραχιές επιφάνειες, βαριά φορτία και έντονες δραστηριότητες γεώτρησης. Η σκληρότητα είναι ένας κρίσιμος παράγοντας για τα υλικά που χρησιμοποιούνται σε εφαρμογές εξόρυξης, όπως οι θραυστήρες, οι μεταφορικοί ιμάντες και τα τρυπάνια. Για παράδειγμα, το καρβίδιο του βολφραμίου είναι ένα δημοφιλές υλικό για τρυπάνια λόγω της υψηλής σκληρότητας, της σκληρότητας και της αντοχής του στη φθορά. Ομοίως, οι μεταφορικοί ιμάντες που μεταφέρουν λειαντικά υλικά όπως άνθρακας, πέτρες και ορυκτά απαιτούν υψηλή σκληρότητα και αντοχή στην τριβή.

Μέτρηση σκληρότητας υλικού

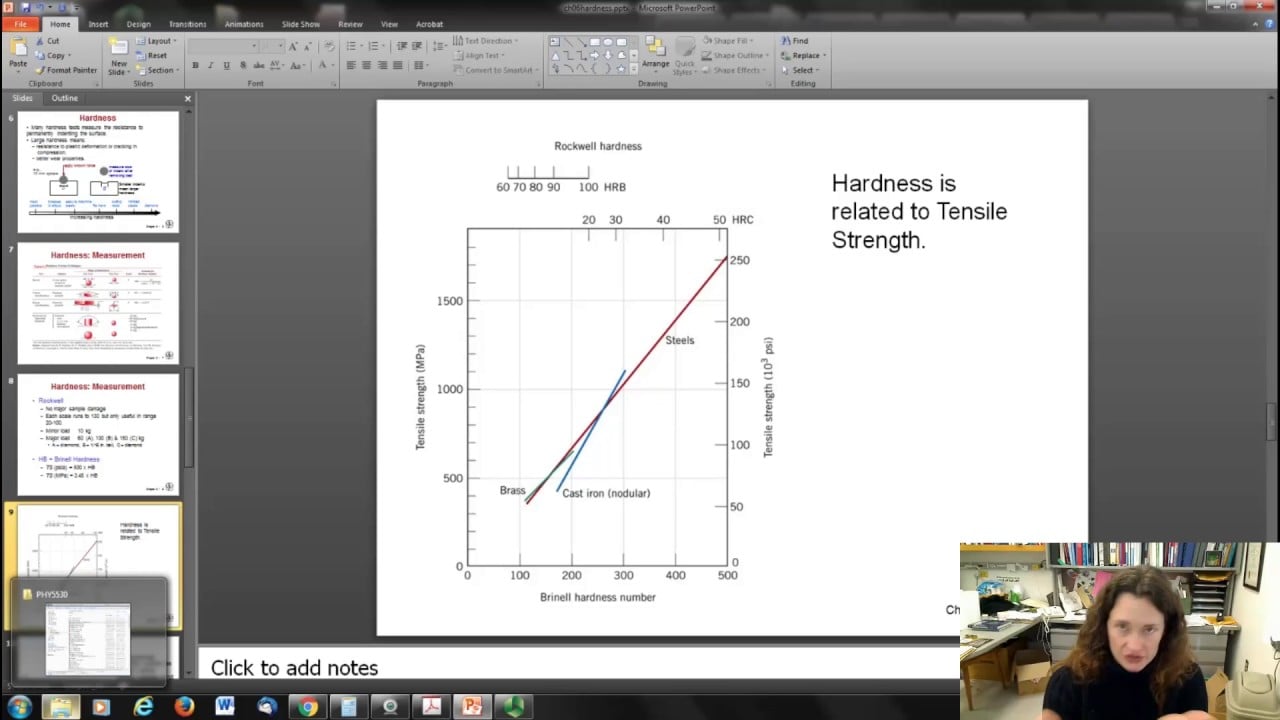

Για τη μέτρηση της σκληρότητας του υλικού χρησιμοποιούνται διάφορες τεχνικές και αυτές οι μέθοδοι εξαρτώνται από τον τύπο του υλικού και την εφαρμογή. Οι πιο συνηθισμένες μέθοδοι περιλαμβάνουν τις δοκιμές σκληρότητας Brinell, Vickers και Rockwell. Η δοκιμή Brinell περιλαμβάνει τη μέτρηση της εσοχής που αφήνει μια σφαίρα από σκληρυμένο χάλυβα κάτω από ένα συγκεκριμένο φορτίο. Αντίθετα, η δοκιμή Vickers χρησιμοποιεί μια εσοχή πυραμίδας διαμαντιού για να κάνει μια εντύπωση στην επιφάνεια του υλικού. Η δοκιμή Rockwell περιλαμβάνει τη μέτρηση του βάθους της εσοχής που δημιουργείται από ένα αιχμηρό εσοχή κάτω από συγκεκριμένες συνθήκες φορτίου. Η επιλογή της τεχνικής θα εξαρτηθεί από την ακρίβεια, την ακρίβεια και την αναπαραγωγιμότητα που απαιτείται για τη συγκεκριμένη εφαρμογή.

Τύποι σκληρότητας υλικού

Σκληρότητα Rockwell

Η δοκιμή σκληρότητας Rockwell είναι μια ευρέως χρησιμοποιούμενη μέθοδος για τη μέτρηση της σκληρότητας μεταλλικών υλικών. Βασίζεται στο βάθος διείσδυσης μιας εσοχής υπό φορτίο στην επιφάνεια ενός υλικού. Η κλίμακα σκληρότητας Rockwell εκφράζεται ως αριθμός που αντιστοιχεί στο βάθος εσοχής στην επιφάνεια του υλικού. Τα πλεονεκτήματα της δοκιμής σκληρότητας Rockwell περιλαμβάνουν την υψηλή ακρίβεια, τη σχέση κόστους-αποτελεσματικότητας και την ευελιξία. Χρησιμοποιείται συνήθως στην αυτοκινητοβιομηχανία και την αεροδιαστημική βιομηχανία για έλεγχος ποιότητας, επιλογή υλικού και ανάλυση αστοχίας.

Σκληρότητα Vickers

• Εφαρμόζεται εσοχή τετραγωνικού κώνου με διαμάντι 136° και χρησιμοποιείται η δοκιμαστική δύναμη F για ορισμένο χρονικό διάστημα.

• Μετράται το μέσο μήκος δύο διαγωνίων της εσοχής (d) και υπολογίζεται το εμβαδόν επιφάνειάς της (S).

• Η σκληρότητα του υπό δοκιμή μετάλλου, εκφρασμένη ως HV, προσδιορίζεται με τον υπολογισμό της μέσης πίεσης στο εμβαδόν της επιφάνειάς του (F/S).

Η δοκιμή σκληρότητας Vickers είναι μια άλλη δημοφιλής μέθοδος για τη μέτρηση της σκληρότητας των υλικών. Βασίζεται στη μέτρηση της εσοχής που αφήνει μια εσοχή σε σχήμα ρόμβου. Σε αντίθεση με τη δοκιμή σκληρότητας Rockwell, η κλίμακα σκληρότητας Vickers εκφράζεται σε kg/mm2. Το τεστ σκληρότητας Vickers έχει υψηλή ακρίβεια και είναι ευέλικτο για τη δοκιμή διαφόρων υλικών, συμπεριλαμβανομένων των κεραμικών και των σύνθετων υλικών. Εφαρμόζεται ευρέως στην ιατρική και οδοντιατρική βιομηχανία για τη δοκιμή βιοϋλικών, καθώς και στους τομείς της κατασκευής και της μηχανικής.

Brinell Hardness

Η δοκιμή σκληρότητας Brinell είναι μια μέθοδος μέτρησης που χρησιμοποιείται για τον έλεγχο της σκληρότητας των μεταλλικών υλικών. Μετρά την εσοχή που δημιουργείται από μια σφαίρα από σκληρυμένο χάλυβα υπό φορτίο. Η δοκιμή σκληρότητας Brinell εκφράζεται ως αριθμός που αντιστοιχεί στη διάμετρο της εσοχής που γίνεται στην επιφάνεια του υλικού. Είναι μια αξιόπιστη μέθοδος για τον έλεγχο της σκληρότητας σκληρών υλικών, όπως ο χάλυβας, ο σίδηρος και το αλουμίνιο. Η δοκιμή σκληρότητας Brinell χρησιμοποιείται συνήθως στη βιομηχανία κατασκευής και στην αυτοκινητοβιομηχανία για ποιοτικό έλεγχο και επιλογή υλικού.

Σκληρότητα Shore

Η δοκιμή σκληρότητας Shore είναι μια μέθοδος μέτρησης που χρησιμοποιείται για τη δοκιμή της σκληρότητας των υλικών από καουτσούκ και πλαστικά. Μετρά την εσοχή που γίνεται από ένα εργαλείο εσοχής υπό φορτίο. Η κλίμακα σκληρότητας Shore εκφράζεται ως γράμμα ή αριθμό που αντιστοιχεί στον βαθμό σκληρότητας του υλικού. Η δοκιμή σκληρότητας Shore είναι μια αξιόπιστη μέθοδος για τον έλεγχο της σκληρότητας των μαλακών υλικών. Χρησιμοποιείται συνήθως στις βιομηχανίες καουτσούκ και πλαστικών για ποιοτικό έλεγχο και επιλογή υλικού.

Κλίμακα σκληρότητας Mohs

Η κλίμακα σκληρότητας Mohs είναι ένα σύστημα μέτρησης που χρησιμοποιείται για τη δοκιμή της σκληρότητας των ορυκτών κατά της γρατσουνιάς. Βασίζεται σε μια κλίμακα από το 1 έως το 10, με το 1 να είναι το πιο μαλακό ορυκτό (ταλκ) και το 10 το πιο σκληρό (διαμάντι). Η δοκιμή σκληρότητας Mohs χρησιμοποιείται συνήθως στη βιομηχανία ορυκτολογίας για τον εντοπισμό ορυκτών και την ταξινόμηση πολύτιμων λίθων. Ωστόσο, δεν είναι κατάλληλο για δοκιμή σκληρότητας μετάλλων, κεραμικών ή άλλων υλικών.

Μέτρηση σκληρότητας υλικού

Μέθοδοι δοκιμής σκληρότητας: Επισκόπηση και αρχές

Διάφορες μέθοδοι δοκιμής σκληρότητας χρησιμοποιούνται σε διαφορετικά πεδία, συμπεριλαμβανομένων των Brinell, Vickers, Rockwell, Knoop και Shore. Η μέθοδος Brinell χρησιμοποιείται συνήθως για τη μέτρηση της σκληρότητας των μετάλλων, ενώ το Vickers είναι κατάλληλο για εύθραυστα υλικά όπως τα κεραμικά. Εν τω μεταξύ, η δοκιμή σκληρότητας Rockwell χρησιμοποιείται ευρέως στην αυτοκινητοβιομηχανία και την αεροδιαστημική βιομηχανία για τον προσδιορισμό της σκληρότητας των μεταλλικών εξαρτημάτων. Η μέθοδος Knoop μετρά τη μικροσκληρότητα, ενώ η μέθοδος Shore χρησιμοποιείται για πιο μαλακά υλικά όπως πλαστικά και καουτσούκ. Κάθε τεχνική περιλαμβάνει διαφορετικές αρχές και διαδικασίες, με στόχο τη μέτρηση της σκληρότητας του υλικού με ακρίβεια και αποτελεσματικότητα.

Πλεονεκτήματα και μειονεκτήματα των μεθόδων δοκιμής σκληρότητας

Ενώ κάθε μέθοδος δοκιμής σκληρότητας έχει πλεονεκτήματα, έχουν επίσης μειονεκτήματα που πρέπει να λαμβάνονται υπόψη κατά την επιλογή της κατάλληλης μεθόδου για μια συγκεκριμένη εφαρμογή. Για παράδειγμα, η μέθοδος Brinell είναι απλή και παρέχει αξιόπιστα αποτελέσματα, αλλά απαιτεί μεγαλύτερο εξοπλισμό και είναι ακατάλληλη για μικρά ή λεπτά εξαρτήματα. Συγκριτικά, η μέθοδος Rockwell είναι ταχύτερη και πιο ακριβής, αλλά μπορεί να μην είναι ιδανική για τη μέτρηση της σκληρότητας εξαιρετικά σκληρών ή ελαφρών υλικών. Επομένως, είναι σημαντικό να ληφθούν υπόψη οι ειδικές ιδιότητες του υλικού και να επιλέξετε την κατάλληλη μέθοδο δοκιμής που παρέχει ακριβή και αξιόπιστα αποτελέσματα.

Παράγοντες που επηρεάζουν τις μετρήσεις σκληρότητας: Τύπος υλικού, σχήμα και μέγεθος

Διάφοροι παράγοντες μπορούν να επηρεάσουν τις μετρήσεις σκληρότητας, συμπεριλαμβανομένου του τύπου, του σχήματος και του μεγέθους του υλικού που δοκιμάζεται. Για παράδειγμα, τα πιο άκαμπτα υλικά απαιτούν συνήθως περισσότερη δύναμη για να εισχωρήσουν, ενώ τα μαλακότερα υλικά μπορεί να είναι ευαίσθητα σε παραμόρφωση κατά τη διάρκεια της δοκιμής. Το σχήμα του υλικού μπορεί επίσης να επηρεάσει τα αποτελέσματα, καθώς οι καμπύλες επιφάνειες μπορεί να απαιτούν τροποποιήσεις στη μέθοδο δοκιμής. Επιπλέον, το μέγεθος του εξαρτήματος που ελέγχεται μπορεί να επηρεάσει τα αποτελέσματα, καθώς τα μικρότερα κομμάτια ενδέχεται να απαιτούν διαφορετική μέθοδο δοκιμής για την επίτευξη ακριβών μετρήσεων.

Συγκρίνοντας τη σκληρότητα των μετάλλων

Κατανόηση των αριθμών σκληρότητας

Η σκληρότητα ενός μετάλλου ορίζεται ως η αντοχή του σε εσοχές ή γρατσουνιές. Μετρά την ικανότητα ενός μετάλλου να αντέχει τη φθορά, την παραμόρφωση και τις δυνάμεις που μπορούν να προκαλέσουν μόνιμη βλάβη. Οι αριθμοί σκληρότητας χρησιμοποιούνται για την ποσοτικοποίηση της σκληρότητας ενός μετάλλου. Διάφορες μέθοδοι δοκιμής μετρούν τη σκληρότητα των μετάλλων, συμπεριλαμβανομένων των δοκιμών σκληρότητας Brinell, Vickers, Rockwell και Knoop. Κάθε μία από αυτές τις δοκιμές έχει διαφορετικό τρόπο εφαρμογής δύναμης στη μεταλλική επιφάνεια και την αντίστοιχη μέτρηση εσοχής.

Για να κατανοήσουμε τη σημασία αυτών των αριθμών σκληρότητας, είναι απαραίτητο να γνωρίζουμε το εύρος των τιμών σκληρότητας και πώς συγκρίνονται μεταξύ διαφορετικών μετάλλων. Για παράδειγμα, το αλουμίνιο, με τιμή σκληρότητας 60 στην κλίμακα Brinell, είναι σχετικά μαλακό σε σύγκριση με το βολφράμιο, με τιμή σκληρότητας 2570. Η μέτρηση της σκληρότητας ενός μετάλλου είναι ζωτικής σημασίας σε διάφορες βιομηχανίες, όπως η αεροδιαστημική, η αυτοκινητοβιομηχανία και η μεταποίηση, όπου οι μηχανικές ιδιότητες όπως η αντοχή, η σκληρότητα και η αντοχή στη φθορά είναι κρίσιμες.

Κοινά μέταλλα και οι τιμές σκληρότητάς τους

Οι τιμές σκληρότητας των μετάλλων ποικίλλουν ανάλογα με τη χημική σύσταση, την κρυσταλλική δομή και τις μεθόδους επεξεργασίας που χρησιμοποιούνται κατά την κατασκευή. Τα κοινά μέταλλα όπως ο χάλυβας, το αλουμίνιο, ο χαλκός και ο ορείχαλκος έχουν μοναδικές ιδιότητες που τα καθιστούν κατάλληλα για διαφορετικές εφαρμογές. Για παράδειγμα, ο χάλυβας είναι ένα κράμα σιδήρου και άνθρακα με ποικίλους βαθμούς σκληρότητας ανάλογα με την περιεκτικότητα σε άνθρακα και τη θερμική επεξεργασία. Ο ανθρακούχο χάλυβας έχει τιμή σκληρότητας που κυμαίνεται από 80 έως 600 στην κλίμακα Brinell, ενώ ο χάλυβας εργαλείων μπορεί να έχει τιμή σκληρότητας έως και 700.

Το αλουμίνιο, ένα ελαφρύ μέταλλο, χρησιμοποιείται σε διάφορες βιομηχανίες, συμπεριλαμβανομένων των κατασκευών, της συσκευασίας και των μεταφορών. Η τιμή σκληρότητάς του κυμαίνεται από 30 έως 150 στην κλίμακα Brinell, καθιστώντας το ιδανική επιλογή για εφαρμογές που απαιτούν χαμηλό βάρος και υψηλή αντοχή. Ο χαλκός είναι ένα δημοφιλές υλικό που χρησιμοποιείται σε ηλεκτρικές καλωδιώσεις, υδραυλικούς και διακοσμητικούς σκοπούς. Έχει σχετικά μαλακή τιμή σκληρότητας 35 στην κλίμακα Brinell, καθιστώντας εύκολη την κάμψη και το σχήμα.

Συνοπτικά, η σύγκριση της σκληρότητας των μετάλλων είναι ζωτικής σημασίας για την κατανόηση των ιδιοτήτων, των εφαρμογών και των διαδικασιών κατασκευής τους. Μετρώντας τη σκληρότητα των μετάλλων, οι μηχανικοί και οι κατασκευαστές μπορούν να εξασφαλίσουν την ποιότητα και την απόδοση του τελικού προϊόντος. Οι τιμές σκληρότητας των μετάλλων μπορεί να ποικίλλουν σημαντικά και η κατανόηση των ιδιοτήτων τους μπορεί να βοηθήσει στην επιλογή του καλύτερου υλικού για μια δεδομένη εφαρμογή. Με τις πληροφορίες που παρέχονται σε αυτό το άρθρο, οι αναγνώστες μπορούν να κατανοήσουν την έννοια της σκληρότητας του μετάλλου και τη σημασία του σε διάφορες βιομηχανίες.

Δοκιμή της σκληρότητας των υλικών

πηγή εικόνας:https://www.onestopndt.com/

Προετοιμασία για Δοκιμή Σκληρότητας

Πριν από τη διεξαγωγή μιας δοκιμής σκληρότητας, η κατάλληλη προετοιμασία είναι απαραίτητη για να διασφαλιστούν ακριβή και αξιόπιστα αποτελέσματα. Ορισμένα κρίσιμα βήματα στην προετοιμασία περιλαμβάνουν την επιλογή της κατάλληλης μεθόδου δοκιμής και εξοπλισμού, τη βαθμονόμηση του εξοπλισμού και την επιλογή της κατάλληλης μεθόδου προετοιμασίας επιφάνειας. Επιπλέον, τα δοκίμια πρέπει να προετοιμάζονται με κοπή, λείανση και στίλβωση για να διασφαλιστεί ότι η επιφάνεια είναι επίπεδη και απαλλαγμένη από ακαθαρσίες ή ρύπους. Επιπλέον, οι συνθήκες δοκιμής, όπως η θερμοκρασία, η υγρασία και η φόρτιση, πρέπει να ελέγχονται για να εξαλειφθούν τυχόν πιθανές πηγές σφαλμάτων στα αποτελέσματα.

Διεξαγωγή Δοκιμών Σκληρότητας

Υπάρχουν διάφοροι τύποι δοκιμών σκληρότητας, συμπεριλαμβανομένων των δοκιμών σκληρότητας Brinell, Vickers, Rockwell και Knoop, και κάθε μέθοδος έχει μοναδικά πλεονεκτήματα και μειονεκτήματα. Γενικά, η διεξαγωγή μιας δοκιμής σκληρότητας περιλαμβάνει την εφαρμογή ενός γνωστού φορτίου σε μια εσοχή και τη μέτρηση του βάθους ή του μεγέθους του αποτυπώματος που προκύπτει. Αυτή η διαδικασία απαιτεί ακρίβεια και ακρίβεια στη ρύθμιση του εξοπλισμού, τη φόρτωση και τη μέτρηση και την καταγραφή των δεδομένων. Επιπλέον, είναι σημαντικό να λαμβάνονται πολλαπλές μετρήσεις και ο μέσος όρος τους για την ελαχιστοποίηση των επιπτώσεων των επιφανειακών ατελειών ή των τοπικών παραλλαγών στο υλικό.

Ερμηνεία αποτελεσμάτων δοκιμής σκληρότητας

Η ερμηνεία των αποτελεσμάτων της δοκιμής σκληρότητας εξαρτάται από διάφορους παράγοντες, όπως ο τύπος του υλικού, η μέθοδος δοκιμής που χρησιμοποιείται και οι συνθήκες φόρτωσης. Οι τιμές σκληρότητας εκφράζονται συνήθως σε μονάδες όπως kg/mm², MPa ή HRB (σκληρότητα Rockwell) και μπορούν να χρησιμοποιηθούν για την εκτίμηση της αντοχής σε εφελκυσμό, της αντοχής στη φθορά και άλλων ιδιοτήτων υλικού. Ωστόσο, είναι σημαντικό να θυμόμαστε ότι η σκληρότητα είναι μόνο ένα μέτρο της απόδοσης του υλικού και άλλοι παράγοντες όπως η σκληρότητα, η ευκαμψία και οι ιδιότητες κόπωσης θα πρέπει επίσης να ληφθούν υπόψη.

Πλεονεκτήματα και Περιορισμοί της Δοκιμής Σκληρότητας

Δοκιμή σκληρότητας είναι ένα ζωτικής σημασίας συστατικό της ανάλυσης υλικού που βοηθά στον εντοπισμό των φυσικών ιδιοτήτων ενός υλικού, όπως η αντίστασή του στην παραμόρφωση, τη διείσδυση και το ξύσιμο. Η δοκιμή σκληρότητας είναι μια μη καταστροφική τεχνική που υιοθετείται ευρέως στη μεταποιητική βιομηχανία για τον ποιοτικό έλεγχο. Αυτό το άρθρο θα συζητήσει τα πλεονεκτήματα και τους περιορισμούς της δοκιμής σκληρότητας από επαγγελματική άποψη.

Πλεονεκτήματα της Δοκιμής Σκληρότητας

1. Ακρίβεια: Ο έλεγχος σκληρότητας είναι μια ακριβής τεχνική που μπορεί να παρέχει ακριβείς πληροφορίες σχετικά με την αντίσταση ενός υλικού σε συγκεκριμένες δυνάμεις. Αυτές οι πληροφορίες είναι πολύτιμες για τον προσδιορισμό της καταλληλότητας ενός υλικού για συγκεκριμένες εφαρμογές.

2. Ταχύτητα: Ο έλεγχος σκληρότητας είναι μια γρήγορη τεχνική που μπορεί να πραγματοποιηθεί επιτόπου ή σε εργαστήριο, ανάλογα με τον εξοπλισμό που χρησιμοποιείται. Αυτή η ταχύτητα το καθιστά μια αποτελεσματική μέθοδο ελέγχου ποιότητας και τεχνικής επιλογής υλικού.

3. Ευελιξία: Ο έλεγχος σκληρότητας μπορεί να πραγματοποιηθεί σε διάφορα υλικά, όπως μέταλλα, πλαστικά, κεραμικά και σύνθετα υλικά. Αυτή η ευελιξία την καθιστά προσαρμόσιμη τεχνική για σκοπούς αναγνώρισης και επιλογής υλικού.

4. Οικονομική: Η δοκιμή σκληρότητας είναι μια σχετικά φθηνή τεχνική που μπορεί να παρέχει πολύτιμες πληροφορίες για σκοπούς ποιοτικού ελέγχου και επιλογής υλικού. Αυτή η σχέση κόστους-αποτελεσματικότητας το καθιστά ευρέως διαδεδομένο στυλ στη μεταποιητική βιομηχανία.

Περιορισμοί Δοκιμής Σκληρότητας

1. Αδυναμία μέτρησης ορισμένων συγκεκριμένων υλικών: Οι τεχνικές δοκιμών σκληρότητας ενδέχεται να μην ισχύουν για συγκεκριμένα υλικά, όπως μαλακά πλαστικά ή υλικά με ακανόνιστο σχήμα. Αυτός ο περιορισμός καθιστά απαραίτητη τη συμπλήρωση της δοκιμής σκληρότητας με άλλες τεχνικές για μια πλήρη ανάλυση υλικού.

2. Δυνατότητα σφαλμάτων χειριστή: Η ακρίβεια του ελέγχου σκληρότητας μπορεί να επηρεαστεί από σφάλματα χειριστή, όπως ακατάλληλη βαθμονόμηση ή εσφαλμένη επιλογή παραμέτρων δοκιμής. Αυτά τα πιθανά σφάλματα καθιστούν απαραίτητη τη διασφάλιση της κατάλληλης εκπαίδευσης και πιστοποίησης του προσωπικού που εκτελεί δοκιμές σκληρότητας.

Βιομηχανίες που χρησιμοποιούν δοκιμές σκληρότητας

Οι βιομηχανίες που χρησιμοποιούν δοκιμές σκληρότητας περιλαμβάνουν την αυτοκινητοβιομηχανία, την αεροδιαστημική, τις κατασκευές, την εξόρυξη και την κατασκευή. Η δοκιμή σκληρότητας είναι ιδιαίτερα σημαντική σε βιομηχανίες που απαιτούν υλικά με συγκεκριμένες ιδιότητες, όπως π.χ αντοχή στη διάβρωση, αντοχή στη φθορά και συμβατότητα με συγκεκριμένα περιβάλλοντα.

Βασικοί παράγοντες που επηρεάζουν τα αποτελέσματα των δοκιμών

Οι βασικοί παράγοντες που μπορούν να επηρεάσουν τα αποτελέσματα των δοκιμών περιλαμβάνουν τον τύπο του υλικού που δοκιμάζεται, τον εξοπλισμό που χρησιμοποιείται, τις παραμέτρους δοκιμών και την εκπαίδευση και πιστοποίηση του προσωπικού. Είναι απαραίτητο να λαμβάνονται υπόψη αυτοί οι παράγοντες κατά τη διεξαγωγή δοκιμών σκληρότητας για να διασφαλιστούν ακριβή αποτελέσματα.

Αξιολόγηση των αποτελεσμάτων της δοκιμής σκληρότητας

Τα αποτελέσματα των δοκιμών σκληρότητας μπορούν να αξιολογηθούν συγκρίνοντάς τα με γνωστά πρότυπα ή χρησιμοποιώντας στατιστικές μεθόδους για τον προσδιορισμό της αξιοπιστίας και της ακρίβειας των αποτελεσμάτων. Η διαδικασία αξιολόγησης μπορεί να διαφέρει ανάλογα με τη μέθοδο δοκιμής και τον εξοπλισμό που χρησιμοποιείται.

Προτείνετε την ανάγνωση: ΠΡΩΤΟΤΥΠΙΚΟ ΧΥΤΩΣΗ

Συχνές Ερωτήσεις

Ε: Τι είναι η σκληρότητα υλικού;

Α: Η σκληρότητα υλικού αναφέρεται στην ικανότητα ενός υλικού να αντιστέκεται σε παραμόρφωση, εσοχές ή γρατσουνιές. Είναι μια σημαντική ιδιότητα που καθορίζει την αντοχή, την αντοχή και την καταλληλότητα ενός υλικού για διάφορες εφαρμογές.

Ε: Πώς μετριέται η σκληρότητα;

Α: Η σκληρότητα συνήθως μετράται χρησιμοποιώντας διαφορετικές δοκιμές σκληρότητας εσοχής, όπως η δοκιμή σκληρότητας Rockwell, η δοκιμή σκληρότητας Brinell και η δοκιμή σκληρότητας Vickers. Αυτές οι δοκιμές περιλαμβάνουν την εφαρμογή μιας γνωστής δύναμης στο υλικό και τη μέτρηση του βάθους ή του μεγέθους της εσοχής που αφήνει μια εσοχή.

Ε: Τι είναι η σκληρότητα εσοχής;

Α: Η σκληρότητα εσοχής αναφέρεται στην ικανότητα ενός υλικού να αντιστέκεται στην παραμόρφωση της επιφάνειάς του όταν υποβάλλεται σε ασκούμενη δύναμη. Μετρά την αντίσταση ενός υλικού σε πλαστική παραμόρφωση ή εσοχή από εσοχή.

Ε: Τι είναι η σκληρότητα επαναφοράς;

Α: Η σκληρότητα επαναφοράς είναι ένας τύπος σκληρότητας που μετρά την ελαστική συμπεριφορά ενός υλικού. Περιλαμβάνει τη μέτρηση του ύψους της ανάκαμψης μιας γνωστής μάζας ή σφυριού που πέφτει στην επιφάνεια του υλικού.

Ε: Πώς προσδιορίζεται η σκληρότητα ενός υλικού;

Α: Η σκληρότητα ενός υλικού προσδιορίζεται με την εκτέλεση δοκιμών σκληρότητας εσοχής, όπως η δοκιμή Rockwell, η δοκιμή Brinell ή η δοκιμή Vickers, ανάλογα με τις συγκεκριμένες απαιτήσεις και ιδιότητες του υλικού που δοκιμάζεται.

Ε: Τι είναι το τεστ σκληρότητας Rockwell;

Α: Η δοκιμή σκληρότητας Rockwell είναι μια τυπική μέθοδος που χρησιμοποιείται για τη μέτρηση της σκληρότητας ενός υλικού. Περιλαμβάνει την εσοχή του υφάσματος με ένα κωνικό ή σφαιρικό εσοχή και τη μέτρηση του βάθους διείσδυσης κάτω από ένα καθορισμένο φορτίο.

Ε: Ποιος είναι ο αριθμός σκληρότητας Brinell;

Α: Ο αριθμός σκληρότητας Brinell είναι μια μέτρηση που χρησιμοποιείται για την ποσοτικοποίηση της σκληρότητας ενός υλικού, ειδικά στην περίπτωση μετάλλων. Προσδιορίζεται μετρώντας τη διάμετρο της εσοχής που αφήνει μια εσοχή σφαίρας από σκληρυμένο χάλυβα ή καρβίδιο κάτω από ένα καθορισμένο φορτίο.

Ε: Τι είναι η αντοχή σε εφελκυσμό;

Α: Η αντοχή σε εφελκυσμό αναφέρεται στη μέγιστη τάση που μπορεί να αντέξει ένα υλικό πριν σπάσει ή παραμορφωθεί. Είναι μια βασική μηχανική ιδιότητα που συχνά συσχετίζεται με τη σκληρότητα, καθώς τα πιο πολύπλοκα υλικά τείνουν να έχουν υψηλότερη αντοχή σε εφελκυσμό.

Ε: Πώς συγκρίνεται η σκληρότητα του υλικού;

Α: Η σκληρότητα του υλικού μπορεί να συγκριθεί χρησιμοποιώντας διαγράμματα σκληρότητας ή πίνακες μετατροπής που παρέχουν έναν τυποποιημένο τρόπο για να επιτευχθεί η σκληρότητα διαφορετικών υλικών. Αυτοί οι πίνακες τυπικά απαριθμούν τις τιμές σκληρότητας διαφόρων υλικών σε διαφορετικές κλίμακες σκληρότητας.

Ε: Ποιοι είναι οι διαφορετικοί τύποι σκληρότητας;

Α: Υπάρχουν τρεις κύριοι τύποι σκληρότητας: σκληρότητα γρατσουνίσματος, σκληρότητα εσοχής και σκληρότητα επαναφοράς. Η σκληρότητα των γρατσουνιών αναφέρεται στην αντίσταση ενός υλικού να γρατσουνιστεί από άλλο υλικό. Η σκληρότητα εσοχής μετρά την αντίσταση ενός υλικού σε πλαστική παραμόρφωση ή εσοχή. Η σκληρότητα επαναφοράς μετρά την ελαστική συμπεριφορά ενός υλικού.

Ε: Γιατί είναι απαραίτητη η σκληρότητα του υλικού;

Α: Η σκληρότητα του υλικού είναι ζωτικής σημασίας γιατί επηρεάζει άμεσα την απόδοση, την ανθεκτικότητα και την καταλληλότητα ενός υλικού για διάφορες εφαρμογές. Καθορίζει την αντοχή του υλικού στη φθορά, την παραμόρφωση και τη φθορά και βοηθά στην επιλογή υλικών για συγκεκριμένους σκοπούς σε τομείς όπως η επιστήμη και η μηχανική υλικών.